数控车床的组成及基本操作

数控车床的基本构成

数控车床的基本构成

数控车床的基本构成主要包括以下几个方面:

1. 主机部分:数控车床的主机部分包括床身、主轴、刀架和进给系统等。

床身是数控车床的基础结构,用于支撑和固定各个部件。

主轴是数控车床的主要运动部件,负责驱动工件和刀具进行转动。

2. 刀架部分:刀架是安装和切削刀具的部件,数控车床通常可以配备多个刀架,用于进行不同类型的切削操作。

刀架一般包括刀架座、刀架滑板和刀杆等。

3. 控制系统:控制系统是数控车床的重要组成部分,用于控制机床的运动和切削操作。

数控车床的控制系统通常包括机床控制器、数控系统和编程单元等,可以通过编程和输入指令来实现自动化加工。

4. 进给系统:进给系统是数控车床实现工件和刀具相对运动的部分。

进给系统一般包括进给电机、导轨、丝杠和滚珠螺杆等,通过控制进给电机来实现工件的直线运动。

5. 辅助设备:数控车床的辅助设备包括冷却系统、强制润滑系统和自动换刀系统等。

冷却系统用于冷却刀具和工件,减少摩擦和热量的产生。

强制润滑系统用于对机床进行润滑和冷却,保证机床的正常运转。

自动换刀系统可以实现自动更换刀具,提高加工效率和精度。

总之,数控车床的基本构成主要包括主机部分、刀架部分、控制系统、进给系统和辅助设备等。

这些部分相互协调,共同实现数控车床的自动化加工和精确控制。

数控车床的结构及简单操作

数控车床的结构及简单操作一、实习目的1.了解数控车床的基本特点和机床坐标系。

2.熟悉FANUC 0i-TD 数控系统应用。

3.掌握数控车床常规操作方法,重点学习数控车床回零操作、手动对刀操作、工件坐标系设定、程序输入与编辑、自动加工等操作。

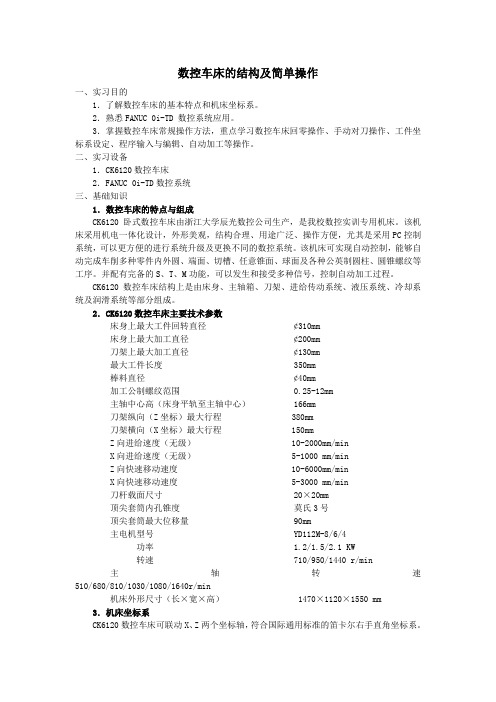

二、实习设备1.CK6120数控车床2.FANUC 0i-TD数控系统三、基础知识1.数控车床的特点与组成CK6120卧式数控车床由浙江大学辰光数控公司生产,是我校数控实训专用机床。

该机床采用机电一体化设计,外形美观,结构合理、用途广泛、操作方便,尤其是采用PC控制系统,可以更方便的进行系统升级及更换不同的数控系统。

该机床可实现自动控制,能够自动完成车削多种零件内外圆、端面、切槽、任意锥面、球面及各种公英制圆柱、圆锥螺纹等工序。

并配有完备的S、T、M功能,可以发生和接受多种信号,控制自动加工过程。

CK6120数控车床结构上是由床身、主轴箱、刀架、进给传动系统、液压系统、冷却系统及润滑系统等部分组成。

2.CK6120数控车床主要技术参数床身上最大工件回转直径¢310mm床身上最大加工直径¢200mm刀架上最大加工直径¢130mm最大工件长度 350mm棒料直径¢40mm加工公制螺纹范围 0.25-12mm主轴中心高(床身平轨至主轴中心) 166mm刀架纵向(Z坐标)最大行程 380mm刀架横向(X坐标)最大行程 150mmZ向进给速度(无级) 10-2000mm/minX向进给速度(无级) 5-1000 mm/minZ向快速移动速度 10-6000mm/minX向快速移动速度 5-3000 mm/min刀杆载面尺寸 20×20mm顶尖套筒内孔锥度莫氏3号顶尖套筒最大位移量 90mm主电机型号 YD112M-8/6/4功率 1.2/1.5/2.1 KW转速 710/950/1440 r/min 主轴转速510/680/810/1030/1080/1640r/min机床外形尺寸(长×宽×高) 1470×1120×1550 mm 3.机床坐标系CK6120数控车床可联动X、Z两个坐标轴,符合国际通用标准的笛卡尔右手直角坐标系。

数控车床的组成和基本结构

数控车床的组成和基本结构数控车床是一种通过计算机控制的机床,能够自动完成各种加工操作。

它由许多不同的部件组成,每个部件都发挥着重要的作用,共同构成了数控车床的基本结构。

1.床身结构数控车床的床身通常由铸铁或焊接钢板制成,具有高强度和稳定性。

床身上安装有导轨,用来支撑和引导工件夹具的移动。

床身的结构设计直接影响了数控车床的加工精度和稳定性。

2.主轴箱主轴箱是数控车床的核心部件,包括主轴、主轴承和主驱动装置。

主轴箱负责驱动刀具进行旋转,完成工件的车削加工。

主轴箱的设计和制造质量直接关系到数控车床的加工精度和效率。

3.刀架刀架是数控车床上用来安装刀具的部件,通常包括横梁、滑块和刀架座。

刀架可以根据加工需要进行自动换刀和调整,能够实现多种不同形状和尺寸的切削操作。

4.工件夹具工件夹具是用来固定工件的装置,通常由定位元件、夹紧装置和支撑装置构成。

工件夹具的设计和选择直接关系到数控车床加工的稳定性和安全性。

5.数控系统数控系统是数控车床的大脑,负责控制和监控整个加工过程。

数控系统通常由控制器、编程装置和监控设备组成,能够实现高精度、高效率的加工操作。

6.润滑系统润滑系统是数控车床的重要组成部分,用来给各个运动部件提供润滑和冷却。

良好的润滑系统能够延长数控车床的使用寿命,提高加工质量。

7.冷却系统冷却系统用来降低刀具和工件的温度,防止因高温引起的变形和磨损。

冷却系统通常包括冷却液循环系统和喷淋装置,能够有效地提高数控车床的加工效率和质量。

总的来说,数控车床的组成和基本结构是非常复杂和精密的,各个部件之间密切配合,共同完成工件的加工任务。

只有充分理解和掌握数控车床的组成结构,才能更好地发挥其加工能力和效率,满足不同加工需求。

数控车床在现代制造业中扮演着重要角色,其发展和应用将进一步推动制造业的发展和进步。

简述数控车床结构

简述数控车床结构数控车床是一种高精度、高效率的机床,它的结构设计和工作原理都非常复杂。

本文主要介绍数控车床的结构和组成部分,以及每个部分的功能和作用。

一、数控车床的结构数控车床的整体结构可以分为床身、主轴箱、进给箱、刀架、工作台等几个部分。

下面分别介绍每个部分的结构和作用。

1.床身床身是数控车床最基本的部分,它承载整个机床的重量和力量。

床身通常由铸铁或钢板制成,具有高强度和稳定性。

床身上安装了主轴箱、进给箱、刀架和工作台等组件。

2.主轴箱主轴箱是数控车床的核心部分,它包括主轴、主轴马达、主轴箱壳体、主轴前轴承和后轴承等组件。

主轴箱的主要作用是驱动工件旋转,完成车削加工。

3.进给箱进给箱是数控车床的另一个重要部分,它包括进给马达、进给螺杆、进给箱壳体、进给前轴承和后轴承等组件。

进给箱的主要作用是控制工件的进给速度和方向,完成车削加工。

4.刀架刀架是数控车床的切削部分,它包括主轴箱和进给箱中的伺服电机、刀架壳体、刀架座、刀杆、刀片等组件。

刀架的主要作用是控制刀具的位置和方向,完成车削加工。

5.工作台工作台是数控车床的工件支撑部分,它包括工作台床身、工件卡盘、工件支撑、工作台传动等组件。

工作台的主要作用是固定工件,并控制工件的旋转和进给。

二、数控车床的组成部分数控车床的组成部分主要包括数控系统、伺服系统、机械传动系统和液压系统等。

1.数控系统数控系统是数控车床的核心部分,它控制着整个机床的运动和加工过程。

数控系统包括硬件和软件两部分,硬件包括主板、数控器、显示屏等组件,软件包括编程软件、操作软件等组件。

数控系统可以实现自动化加工,提高生产效率和产品质量。

2.伺服系统伺服系统是数控车床的关键部分,它控制着刀架和进给箱的运动和位置。

伺服系统包括伺服电机、伺服驱动器、编码器等组件,它们通过信号传递和反馈控制实现精确的位置控制。

3.机械传动系统机械传动系统是数控车床的重要部分,它负责将电能转换成机械能,驱动主轴和进给箱的运动。

数控车床作业指导书

数控车床作业指导书标题:数控车床作业指导书引言概述:数控车床是一种高精度、高效率的机床,广泛应用于各种金属加工领域。

为了能够正确、安全地操作数控车床,制定一份详细的作业指导书是非常必要的。

本文将针对数控车床的操作进行详细的指导,匡助操作人员正确地使用数控车床,提高生产效率和加工质量。

一、数控车床的基本概念和结构1.1 数控车床的工作原理:数控车床是通过预先编写好的程序控制工件在三个坐标轴上的运动,实现对工件的加工。

1.2 数控车床的结构组成:数控车床主要由床身、主轴、进给系统、控制系统等部份组成。

1.3 数控车床的特点:数控车床具有高精度、高效率、自动化程度高等特点,能够适应各种复杂加工要求。

二、数控车床的操作流程2.1 准备工作:操作人员应该检查数控车床的各项部件是否完好,准备好所需的刀具和夹具。

2.2 编写加工程序:根据工件的加工要求,编写好加工程序,并将程序输入到数控系统中。

2.3 启动数控车床:按照操作手册的要求,启动数控车床,进行刀具的安装和工件的夹持。

三、数控车床的操作注意事项3.1 安全操作:操作人员在操作数控车床时应注意安全,避免发生意外事故。

3.2 定位精度:在进行加工操作时,要保证工件的定位精度,避免浮现偏差。

3.3 刀具选择:根据工件的材料和加工要求,选择合适的刀具,确保加工质量。

四、数控车床常见故障处理方法4.1 主轴故障:当数控车床的主轴浮现故障时,应即将停机检修,避免造成更大的损失。

4.2 进给系统故障:如果数控车床的进给系统浮现故障,应及时排除故障,确保正常加工。

4.3 控制系统故障:数控车床的控制系统浮现故障时,应按照操作手册的要求进行故障排查和处理。

五、数控车床的维护保养5.1 定期检查:定期对数控车床进行检查,保证各个部件的正常运转。

5.2 清洁保养:定期清洁数控车床的各个部件,避免灰尘和杂物对机床造成损坏。

5.3 润滑维护:保持数控车床的润滑系统正常运转,确保机床的精度和寿命。

车床作业指导书及操作规范

车床作业指导书及操作规范标题:车床作业指导书及操作规范引言概述:车床作为机械加工中常用的设备之一,其操作规范对于保证生产安全和提高加工效率至关重要。

本文将就车床作业指导书及操作规范进行详细介绍,帮助操作人员正确、安全地使用车床进行加工作业。

一、车床的基本知识1.1 车床的结构:车床主要由主轴、床身、床头座、床尾座、滑板、工具架等部件组成。

1.2 车床的分类:按工件加工方式可分为普通车床、数控车床;按床身结构可分为平面车床、立式车床等。

1.3 车床的工作原理:车床通过主轴带动工件旋转,刀具在工件上切削,实现加工目的。

二、车床的操作规范2.1 穿戴劳动防护用品:操作人员在进行车床作业前应穿戴好劳动防护用品,包括安全帽、护目镜、手套等。

2.2 检查车床状态:操作人员在开机前应检查车床各部件是否完好,紧固件是否松动,润滑油是否充足。

2.3 调试车床参数:根据加工要求,合理设置车床的主轴转速、进给速度、切削深度等参数。

三、车刀的选择和更换3.1 车刀的选择:根据工件材料、加工形式和精度要求等因素选择合适的车刀,保证切削效果。

3.2 车刀的安装:在更换车刀时,应先将车床停机,使用专用工具将车刀固定在工具架上,并进行调试。

3.3 车刀的磨削:定期对车刀进行磨削,保持刀具的锋利度,提高加工效率和加工质量。

四、车床操作技巧4.1 车床进给:在进行车床作业时,应根据工件材料和加工要求合理设置进给速度,避免过快或过慢造成切削质量不佳。

4.2 车床切削:操作人员在进行车床切削时,应保持专注,避免操作失误导致事故发生。

4.3 车床润滑:定期对车床的润滑系统进行检查和维护,保证润滑油的质量和供给量。

五、车床的安全操作5.1 遵守操作规程:操作人员在使用车床时应严格遵守操作规程,不得擅自改变车床参数或操作方式。

5.2 预防事故:操作人员在操作车床时应注意安全,避免手部或衣物被卷入车床,防止发生事故。

5.3 定期维护保养:定期对车床进行维护保养,保证车床的正常运转,延长使用寿命。

数控车床基本操作步骤

7.完成加工当加工程序中的所有指令都执行完毕之后,数控车床会停止加工并进入待机状态。此时,可以将加工好的工件从机床上取下,并进行必要的后续处理,如清洁、测量和质检等。根据加工结果,可以对程序和参数进行适当的调整和优化,以提高下一次加工的质量和效率。

4.调试刀具路径在加工操作之前,需要通过调试刀具路径来验证程序的正确性。可以通过手动模式或者半自动模式来执行程序代码,观察刀具移动轨迹和加工效果是否符合预期。如果存在问题,可以及时修改程序或调整参数,确保加工过程中的准确性和稳定性。

5.启动加工在确认加工程序和刀具路径没有问题之后,可以启动数控车床进行实际加工操作。通过触发控制系统中的启动按钮,数控车床能够自动执行加工程序中的指令,完成工件的加工过程。在加工过程中,需要密切观察加工状态,及时调述,数控车床的基本操作步骤包括设置机床参数、加载加工程序、定位工件、调试刀具路径、启动加工、监控加工过程和完成加工。熟练掌握这些基本操作步骤,能够帮助操作者更好地使用数控车床,提高加工效率和质量。

数控车床基本操作步骤

数控车床是现代制造业中广泛应用的一种机床,它以计算机控制系统为核心,实现对工件进行自动加工。作为一种重要的加工工具,运用数控车床进行加工操作需要熟悉一定的基本操作步骤。本文将介绍数控车床的基本操作步骤,以帮助读者更好地理解和掌握数控车床的操作技巧。

1.设置机床参数在使用数控车床之前,需要根据实际加工要求,设置机床的参数。这些参数包括工作台坐标系原点、工件坐标系原点、刀具长度补偿值等。通过机床控制系统的操作界面,输入相应的数值进行参数设置,确保加工过程中的准确性和精度。

数控机床的组成与基本工作原理

1.2 数控机床的组成及基本工作原理一、数控机床组成数控机床由:程序、输人/输出装置、CNC单元、伺服系统、位置反馈系统、机床本体组成。

1、程序的存储介质,又称程序载体1)穿孔纸带(过时、淘汰);2)盒式磁带(过时、淘汰);3)软盘、磁盘、U盘;4)通信。

2、输人/输出装置1)对于穿孔纸带,配用光电阅读机;(过时、淘汰);2)对于盒式磁带,配用录放机;(过时、淘汰);3)对于软磁盘,配用软盘驱动器和驱动卡;4)现代数控机床,还可以通过手动方式(MDI方式);5)DNC网络通讯、RS232串口通讯。

3、CNC单元CNC单元是数控机床的核心,CNC单元由信息的输入、处理和输出三个部分组成。

CNC单元接受数字化信息,经过数控装置的控制软件和逻辑电路进行译码、插补、逻辑处理后,将各种指令信息输出给伺服系统,伺服系统驱动执行部件作进给运动。

其它的还有主运动部件的变速、换向和启停信号;选择和交换刀具的刀具指令信号,冷却、润滑的启停、工件和机床部件松开、夹紧、分度台转位等辅助指令信号等。

准备功能:G00,G01,G02,G03,辅助功能:M03,M04刀具、进给速度、主轴:T,F,S4、伺服系统由驱动器、驱动电机组成,并与机床上的执行部件和机械传动部件组成数控机床的进给系统。

它的作用是把来自数控装置的脉冲信号转换成机床移动部件的运动。

对于步进电机来说,每一个脉冲信号使电机转过一个角度,进而带动机床移动部件移动一个微小距离。

每个进给运动的执行部件都有相应的伺服驱动系统,整个机床的性能主要取决于伺服系统。

如三轴联动的机床就有三套驱动系统。

脉冲当量:每一个脉冲信号使机床移动部件移动的位移量。

常用的脉冲当量为0.001mm/脉冲。

5、位置反馈系统(检测反馈系统)伺服电动机的转角位移的反馈、数控机床执行机构(工作台)的位移反馈。

包括光栅、旋转编码器、激光测距仪、磁栅等。

(作业:让同学们网上查找反馈元件,下节课用5分钟自述所查容)反馈装置把检测结果转化为电信号反馈给数控装置,通过比较,计算实际位置与指令位置之间的偏差,并发出偏差指令控制执行部件的进给运动。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

当前正在或将要加工的程序段

(9)当前加工方式、系统运行状态及当前时间 )

工作方式: 工作方式:系统工作方式根据机床控制面板上相应 按键的状态可在自动运行、单段运行、手动运行、 按键的状态可在自动运行、单段运行、手动运行、增量运 回零、急停、复位等之间切换。 行、回零、急停、复位等之间切换。 运行状态:系统工作状态在“运行正常” 出错” 运行状态:系统工作状态在“运行正常”和“出错”间 系统时钟: 切换 系统时钟:当前系统时间

(5)工件坐标零点 工件坐标零点

工件坐标系零点在机床坐标系下的坐标

(6)倍率修调 )

主轴修调: 主轴修调:当前主轴修调倍率 进给修调:当前进给修调倍率 进给修调: 快速修调: 快速修调:当前快进修调倍率 自动加工中的M 自动加工中的M 、S、 T 代码

(7)辅助机能 ) (8)当前加工程序行 )

四、基本操作

1、上电 上电

(1) 确定 控制柜门已经关闭,检查机床状态是 确定NC控制柜门已经关闭 控制柜门已经关闭, 否正常 (2) 检查电源电压是否符合要求,接线是否正确 检查电源电压是否符合要求, (3) 急停按钮是否按下 (4) 打开电器柜侧面的主电源开关 (5) 按下机床控制面板上的“NC开”(NC电源 按下机床控制面板上的“ 开 电源 开)按钮 (6) 检查风扇电机运转是否正常 (7) 检查面板上的指示灯是否正常 接通数控装置电源后HNC-21T 自动运行系统软 接通数控装置电源后 此时液晶显示器显示工作方式为“急停” 件,此时液晶显示器显示工作方式为“急停”。

二、数控车床的组成与布局

1、基本组成 基本组成: 基本组成

数控车床一般由数控装置、床身、主轴箱、 数控车床一般由数控装置、床身、主轴箱、刀 架进给系统、尾座、液压系统、冷却系统、 架进给系统、尾座、液压系统、冷却系统、润滑系 排屑器等部分组成。 统、排屑器等部分组成。 主要由数控介质、机床本体、数控装置及伺服 主要由数控介质、机床本体、 数控介质 组成。 系统组成 系统组成。

三、数控车床面板介绍

控制面板:防静电薄膜标准机床控制面板 控制面板:防静电薄膜标准机床控制面板。 NC 键盘:包括精简型MDI 键盘以及F1~F10 十个 键盘:包括精简型 键盘以及 功能键 显示器:操作台的左上部为 寸彩色液晶显示器, 显示器:操作台的左上部为7.5 寸彩色液晶显示器, 分辨率为640X480 用于汉字菜单、系统状态、 用于汉字菜单、系统状态、 分辨率为 故障报警的显示和加工轨迹的图形仿真。 故障报警的显示和加工轨迹的图形仿真。

立式车床结构布局上的主要特点是主轴竖直布置,一个( 立式车床结构布局上的主要特点是主轴竖直布置,一个( A )较大的圆形工 作台呈水平布置,供装夹工件用。 、 作台呈水平布置,供装夹工件用。A、直径 B、长度 C置、( 驱动系统、辅助装置组成。 数控车床的结构有机械部分、数控装置、( D )驱动系统、辅助装置组成。 A、电机 B、进给 C、主轴 D、伺服 、 、 、 、 立式车床用于加工径向尺寸较大,轴向尺寸相对较小,且形状比较( 立式车床用于加工径向尺寸较大,轴向尺寸相对较小,且形状比较( A )的大型和重型零 如各种盘、轮和壳体类零件。 件,如各种盘、轮和壳体类零件。 A、复杂 B、简单 C、单一 D、规则 、 、 、 、 CA6140型车床尾座锁紧装置有( C )和位置紧固装置。 型车床尾座锁紧装置有( 和位置紧固装置。 型车床尾座锁紧装置有 A、压板锁紧装置 B、偏心锁紧装置 C、套筒锁紧装置 D、螺纹锁紧装置 、 、 、 、 数控车床具有自动( 功能,根据报警信息可迅速查找机床事故。 数控车床具有自动(A )功能,根据报警信息可迅速查找机床事故。而普通车床则不具备 上述功能。 上述功能。 A、报警 B、控制 C、加工 D、定位 、 、 、 、 单柱立式车床加工直径较小,一般不超过( 单柱立式车床加工直径较小,一般不超过( D )mm。 。 A、700 B、1000 C、800 D、1600 、 、 、 、 单柱立式车床由于工件及工作台的重力由机床( 或推力轴承承担, 单柱立式车床由于工件及工作台的重力由机床( B )或推力轴承承担,大大减小了立柱及 主轴轴承的负载,因而能长期保证机床精度。 主轴轴承的负载,因而能长期保证机床精度。 A、主轴 B、导轨 C、夹具 D、附件 、 、 、 、 车床主轴的工作性能有( 刚度,热变性 热变性, 车床主轴的工作性能有( A ) 刚度 热变性 抗震性等 A 回转精度 B 硬度 C 强度 D 塑性 数控车采用( 以控制刀具实现纵向(Z向 和横向 和横向(x向 数控车采用 B ) 电动机经滑珠杠传带滑板和刀架 .以控制刀具实现纵向 向)和横向 向) 以控制刀具实现纵向 进给运动。 进给运动。 A、交流 B、伺服 C、异步 D、同步 、 、 、 、 数控车床以( 轴线方向为Z轴方向 刀具远离工件的方向为Z轴的正方向 轴方向, 轴的正方向。 数控车床以( D )轴线方向为 轴方向,刀具远离工件的方向为 轴的正方向。 A、滑板 B、床身 C、光杆 D、主轴 、 、 、 、

立式车床在结构布局上的另一个特点是:不仅在立柱上装有( 刀架, 立式车床在结构布局上的另一个特点是:不仅在立柱上装有( 侧 )刀架,而且在横梁 上还装有立刀架。 上还装有立刀架。 ( X )车床主轴的生产类型为单件生产 数控车床结果大为简化,精度和自动化程度大为提高。 ( √ )数控车床结果大为简化,精度和自动化程度大为提高。 数控车床脱离了普通车床的结果形式,有床身、主轴箱、刀架、冷却、 ( X )数控车床脱离了普通车床的结果形式,有床身、主轴箱、刀架、冷却、润滑系统等 部分组成。 部分组成。 车床的主运动是车刀的移动。 ( X )车床的主运动是车刀的移动。 闷车即在车削过程中,背吃刀量较大时造成主轴停转。 ( √ )闷车即在车削过程中,背吃刀量较大时造成主轴停转。 造成主轴间隙过大的原因之一是主轴调整后未锁紧,在切削热的影响下, ( X )造成主轴间隙过大的原因之一是主轴调整后未锁紧,在切削热的影响下,使主轴轴 承松动而造成主轴间隙过大。 承松动而造成主轴间隙过大。 车床的主轴运动是车床的移动。 ( X )车床的主轴运动是车床的移动。 车床辅具包括刀架和法兰盘等。 ( X )CA6140车床辅具包括刀架和法兰盘等。 车床辅具包括刀架和法兰盘等 操作立式车床时,想在低速状态时, ( X )操作立式车床时,想在低速状态时,应有防护罩 ( X )车床主轴材料为A2。 车床主轴材料为 。 ( √ )CA6140型车床尾座位置紧固装置需将尾座固定在床身上 型车床尾座位置紧固装置需将尾座固定在床身上 车床的主运动是车刀的移动。 ( X )车床的主运动是车刀的移动。 数控车床在编制加工程序的时候,有直径编程与半径编程法两种方式。 ( √ )数控车床在编制加工程序的时候,有直径编程与半径编程法两种方式。

如图

1、软件操作界面 、

(1)图形显示窗口 图形显示窗口 (2)菜单命令条 菜单命令条

(如图) 如图)

可以根据需要用功能键F9 设置窗口的显示内容 可以根据需要用功能键 通过菜单命令条中的功能键F1~F10 来完成系统功能的 通过菜单命令条中的功能键 操作

(3)运行程序索引 运行程序索引

自动加工中的程序名和当前程序段行号

(4)选定坐标系下的坐标值 选定坐标系下的坐标值

坐标系可在机床坐标系/工件坐标系 相对坐标系之间切 坐标系可在机床坐标系 工件坐标系/相对坐标系之间切 工件坐标系

换; 显示值可在指令位置/实际位置 剩余进给/跟踪误差 实际位置/剩余进给 跟踪误差/负 显示值可在指令位置 实际位置 剩余进给 跟踪误差 负 载电流/补偿值之间切换 负载电流只对11 型伺服有效)。 补偿值之间切换(负载电流只对 载电流 补偿值之间切换 负载电流只对 型伺服有效 。

1).数控 ) 数控 数控(NC)阶段 阶段(1952-1970年) 阶段 年 1952年第一代 电子管 年第一代— 年第一代 电子管; 1959年第二代 晶体管 年第二代— 年第二代 晶体管; 1965年第三代 小规模集成电路。 年第三代— 年第三代 小规模集成电路。 2).计算机数控 计算机数控(CNC)阶段 阶段(1970-现在 现在) ) 计算机数控 阶段 现在 1970年第四代一一小型计算机 年第四代一一小型计算机; 年第四代一一小型计算机 1974年第五代 微处理器 年第五代— 年第五代 微处理器; 1990年第六代 基于 年第六代— 国外称为PC--BASED). 年第六代 基于PC(国外称为 国外称为

数控车中级培训

数控车介绍与基本操作

主要内容

一、数控机床概述 二、数控车床基本组成与布局 三、数控车床控制面板介绍 四、基本操作 五、数控车床常用刀具

一、数控机床概述

1、世界数控系统的发展简史

1946年诞生了世界上第一台电子计算机,这表明人类创造了可增强 年诞生了世界上第一台电子计算机, 年诞生了世界上第一台电子计算机 和部分代替脑力劳动的工具。六年后,即在1952年,计算机技术应用到 和部分代替脑力劳动的工具。六年后,即在 年 了机床上。在美国诞生了第一台数控机床。 了机床上。在美国诞生了第一台数控机床。计算机及控制技术在机械制 造设备中的应用是世纪内制造业发展的最重大的技术进步。从此, 造设备中的应用是世纪内制造业发展的最重大的技术进步。从此,传统 机床产生了质的变化。近半个世纪以来, 机床产生了质的变化。近半个世纪以来,数控机床经历了两个阶段和六 代的发展。 代的发展。