光刻

光刻技术

光刻机总体结构

照明系统 掩模台系统 环境控制系统 掩模传输系统 投影物镜系 统

自动对准系 统

调平调焦测 量系统 框架减振系 统

硅片传输系 统

工件台系统

整机控制系统

整机软件系统

图为CPU内部SEM图像

图为硅芯片集成电路放大图像

图为在硅片上进行的光刻图样

图为Intel 45nm高K金属栅晶体 管结构

SU-8交联示意图

正胶与负胶性能对比

正胶 缺点 (DQN) 特征 优点 优点 分辨率高、对比度好 粘附性差、抗刻蚀能力差、高成本 近紫外,365、405、435nm的波长曝 光可采用 良好的粘附能力、抗蚀能力、感光能 力以及较好的热稳定性。可得到垂直 侧壁外形和高深宽比的厚膜图形 显影时发生溶胀现象,分辨率差 对电子束、近紫外线及350-400nm紫 外线敏感

投影式印刷:在投影式印刷中,

用镜头和反光镜使得像聚焦到硅平 面上,其硅片和掩模版分得很开。

三种方法的比较

接触曝光:光的衍射效应较小,因而分辨率高;但易损

坏掩模图形,同时由于尘埃和基片表面不平等,常常存 在不同程度的曝光缝隙而影响成品率。

接近式曝光:延长了掩模版的使用寿命,但光的衍射效

应更为严重,因而分辨率只能达到2—4um 左右。

坚膜也是一个热处

理步骤。 除去显影时胶膜 吸收的显影液和水分, 改善粘附性,增强胶 膜抗腐蚀能力。 时间和温度要适 当。 时间短,抗蚀性 差,容易掉胶;时间 过长,容易开裂。

刻蚀就是将涂胶前所

沉积的薄膜中没有被 光刻胶覆盖和保护的 那部分去除掉,达到 将光刻胶上的图形转 移到其下层材料上的 目的。

等离子体去胶,氧气在强电场作用下电离产生的活性氧, 使光刻胶氧化而成为可挥发的CO2、H2O 及其他气体而被 带走。

光刻的四条技术路线

光刻的四条技术路线

1. 接触式光刻(Contact Lithography):此技术路线将掩模直接与光刻胶接触,通过紫外光照射来传导图案。

接触式光刻具有高分辨率和高精度的特点,但会产生掩模和光刻胶之间的化学反应。

2. 脱接触式光刻(Proximity Lithography):在脱接触式光刻中,光刻胶和掩模之间仅存在微小的距离,而不接触彼此。

当紫外光照射时,通过距离短暂拉近并拉开来传递图案。

脱接触式光刻比接触式光刻更容易控制化学反应,但相对于接触式光刻的分辨率和精度较低。

3. 投影式光刻(Projection Lithography):这是最常用的光刻技术路线之一。

先通过光学方式将掩模上的图案投射到光刻胶的表面上。

投影式光刻的特点是具有高分辨率和高通量,但需要复杂的光学系统。

4. 电子束光刻(Electron Beam Lithography,EBL):电子束光刻是一种高分辨率光刻技术,利用聚焦的电子束直接写入图案。

电子束光刻具有非常高的分辨率,但速度较慢,适用于制造高级芯片和小批量生产。

这些光刻技术路线在微电子器件制造中起着重要的作用,根据不同的需求和应用领域选择合适的技术路线。

光刻的概念

光刻的概念

光刻是一种用于精密制造微电子芯片的关键工艺。

它是将光源通过掩膜形成的图案,映射在光刻胶层上的过程。

光刻是半导体工艺中最重要的步骤之一,常用于制造芯片、平板显示器和其他微加工领域。

光刻的过程主要包括光源、掩膜、光刻机和光刻胶四个部分。

首先,光源产生高能紫外光,并通过光学系统聚焦到掩膜上。

掩膜是一张玻璃板上刻有芯片设计图案的薄膜,它将设计图案投影到光刻胶层上。

当紫外光通过掩膜时,它会被掩膜上的图案部分阻挡,只有透过空白区域的光能够通过。

这样,光刻胶层上的光敏物质会发生化学反应,使得光刻胶在暴露部分变得溶解性,而未暴露的部分保持不变。

下一步是将光刻胶进行显影,即将光刻胶层中溶解的部分去除,只保留需要的图案。

然后,在光刻胶层的图案上进行材料的蚀刻或沉积,从而形成芯片所需的结构。

最后,去除剩余的光刻胶,留下清晰的图案,完成光刻。

光刻技术的精度和分辨率决定了芯片的制造质量。

目前,随着微电子技术的不断发展,光刻技术也得到了不断的改进。

例如,通过使用更高分辨率的掩膜和更强的光源,可以实现更小的芯片特征尺寸,提高芯片的集成度和性能。

总而言之,光刻是微电子制造中至关重要的工艺,它通过将光源的图案映射到光刻胶层上,实现微芯片的精确加工。

它在信息技术、通信、医疗设备等领域都发挥着重要的作用,并为我们带来了丰富的科技创新与发展。

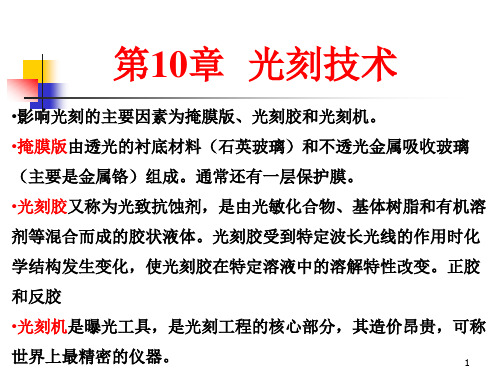

(10)光刻技术剖析

•影响光刻的主要因素为掩膜版、光刻胶和光刻机。

•掩膜版由透光的衬底材料(石英玻璃)和不透光金属吸收玻璃

(主要是金属铬)组成。通常还有一层保护膜。

•光刻胶又称为光致抗蚀剂,是由光敏化合物、基体树脂和有机溶

剂等混合而成的胶状液体。光刻胶受到特定波长光线的作用时化

学结构发生变化,使光刻胶在特定溶液中的溶解特性改变。正胶

X射线光刻胶:

43

10.3 光学分辨率增强技术

光学分辨率增强技术包括: 移相掩模技术(phase shift mask )、 离轴照明技术(off-axis illumination)、 光学邻近效应校正技术(optical proximity correction)、

光瞳滤波技术(pupil filtering technology)等。

26

27

28

10.2 光刻胶(PR-光阻)

光刻时接受图像的介质称为光刻胶。 以光刻胶构成的图形作为掩膜对薄膜进行腐蚀,图形就

转移到晶片表面的薄膜上了,所以也将光刻胶称为光致 抗蚀剂。 光刻胶在特定波长的光线下曝光,其结构发生变化。 如果胶的曝光区在显影中除去,称为正胶;反之为负胶。

29

45

通过移相层后光波与正常光波产生的相位差可用 下式表达:

Q 2d (n 1)

式中 d——移相器厚度; n——移相器介质的折射率; λ——光波波长。

46

附加材料造成 光学路迳差异, 达到反相

47

10.3.1 移相掩模技术

粗磨、精磨、厚度分类、粗抛、精抛、超声清洗、检验、平 坦度分类等工序后,制成待用的衬底玻璃。

2、铬膜的蒸发 铬版通常采用纯度99%以上的铬粉作为蒸发

源,把其装在加热用的钼舟内进行蒸发。蒸发前 应把真空度抽至10-3mmHg以上,被蒸发的玻璃 需加热。其它如预热等步骤与蒸铝工艺相似。

光刻的工作原理

光刻的工作原理光刻技术是一种用于制造集成电路的重要工艺,其工作原理是利用光的作用将图案投射到硅片上,形成微小的电路结构。

本文将从光刻的原理、设备和应用等方面进行详细介绍。

一、光刻的原理光刻技术是利用光的干涉、衍射和透射等特性实现的。

首先,需要将待制作的电路图案转化为光学遮罩,通常使用光刻胶涂覆在硅片上,然后通过光刻机将光学遮罩上的图案投射到光刻胶上。

光刻胶在光的照射下会发生化学反应,形成光刻胶图案。

接下来,通过将光刻胶暴露在特定的化学溶液中,去除未曝光的光刻胶,得到所需的光刻胶图案。

最后,通过将硅片进行化学腐蚀或沉积等工艺步骤,形成微小的电路结构。

二、光刻的设备光刻机是光刻技术中最关键的设备之一。

光刻机主要由光源、光学系统、对准系统和运动控制系统等部分组成。

光源是产生紫外光的装置,通常使用汞灯或氙灯等。

光学系统由透镜、反射镜和光刻胶图案的投射系统等组成,用于将光学遮罩上的图案投射到光刻胶上。

对准系统是用于确保光刻胶图案和硅片之间的对准精度,通常采用显微镜和自动对准算法等。

运动控制系统是用于控制硅片在光刻机中的移动和旋转等。

三、光刻的应用光刻技术在集成电路制造中有着广泛的应用。

首先,光刻技术是制造集成电路中最关键的工艺之一,可以实现微米甚至纳米级别的电路结构。

其次,光刻技术还可以制作光学元件,如光纤、激光器等。

此外,光刻技术还被应用于平面显示器、传感器、光学存储器等领域。

四、光刻技术的发展趋势随着集成电路制造工艺的不断发展,光刻技术也在不断进步和改进。

首先,光刻机的分辨率越来越高,可以实现更小尺寸的电路结构。

其次,光刻胶的性能也在不断提高,可以实现更高的对比度和较低的残留污染。

此外,光刻技术还在朝着多层光刻、次波长光刻和非接触式光刻等方向发展。

光刻技术是一种利用光的特性制造微小电路结构的重要工艺。

光刻技术的原理是利用光的干涉、衍射和透射等特性实现的,通过光刻机将光学遮罩上的图案投射到光刻胶上,最终形成所需的电路结构。

光刻工艺步骤介绍

光刻工艺步骤介绍光刻工艺是半导体芯片制造中不可或缺的一步,其目的是将芯片设计图案转移到光刻胶上,然后通过化学腐蚀或蚀刻的方式将这些图案转移到芯片表层。

下面是一个光刻工艺的详细步骤介绍:1.准备工作:首先需要清洗芯片表面,以去除表面的杂质和污染物。

清洗可以使用化学溶液或离子束清洗仪等设备。

同时,需要准备好用于光刻的基板,这通常是由硅或其他半导体材料制成的。

2.底层涂覆:将光刻胶涂覆在基板表面,胶层的厚度通常在几微米到几十微米之间。

胶液通常是由聚合物和其他添加剂组成的,可以通过旋涂、喷涂或浸涂等方法进行涂覆。

3.烘烤和预烘烤:将涂覆好的光刻胶进行烘烤和预烘烤。

这一步的目的是除去胶液中的溶剂和挥发物,使胶层更加均匀和稳定。

烘烤的温度和时间可以根据不同的胶液和工艺要求来确定。

4.掩膜对位:将掩膜和基板进行对位。

掩膜是一个透明的玻璃或石英板,上面有芯片设计的图案。

对位过程可以通过显微镜或光刻机上的对位系统来进行。

5.曝光:将掩膜下的图案通过光源进行曝光。

光源通常是由紫外线灯或激光器组成的。

曝光时间和光照强度的选择是根据胶层的特性和所需的图案分辨率来确定的。

6.感光剂固化:曝光后,光刻胶中的感光剂会发生化学反应,使胶层中的暴露部分固化。

这一步被称为光刻胶的显影,可以通过浸泡在显影剂中或使用喷雾设备来进行。

7.显影:在光刻胶上进行显影,即移去显影剂无法固化的胶层。

显影的时间和温度可以根据胶层的特性和图案的要求来确定。

显影过程通常伴随着机械搅动或超声波搅拌,以帮助显影剂的渗透和清洗。

8.硬化:为了提高图案的耐久性和稳定性,可以对显影后的芯片进行硬化处理。

硬化可以通过烘烤、紫外线照射或热处理等方法来实现。

9.检查和修复:在完成光刻工艺后,需要对光刻图案进行检查。

如果发现图案存在缺陷或错误,可以使用激光修复系统或电子束工作站等设备进行修复。

10.后处理:最后,需要对光刻胶进行去除,以准备进行下一步的制造工艺。

去除光刻胶的方法可以采用化学溶剂、等离子体蚀刻或机械刮伤等。

光刻和刻蚀的主要步骤

光刻和刻蚀的主要步骤如下:

光刻的主要步骤包括涂胶、曝光和显影。

首先,在硅片上沉积一层光刻胶。

这是一个具有高度选择性和可重复性的光敏聚合物材料,能够在曝光过程中改变化学性质。

然后,通过旋转硅片的方式,将光刻胶均匀地涂布在硅片的表面。

接下来,进行曝光和显影。

在曝光过程中,光能激活光刻胶中的光敏成分,从而将光掩模上的电路图形转移到光刻胶上。

在显影液的作用下,未被光刻胶覆盖的区域被显露出来,以进行下一步的刻蚀过程。

刻蚀的主要步骤包括清洗、涂胶、干燥和预处理、放置硅片、进行刻蚀以及退火。

首先,需要清洗硅片表面以去除杂质和污染物。

然后,通过涂胶机将光刻胶均匀地涂布在硅片的表面。

接着,将硅片进行干燥和预处理。

预处理可以包括去除表面的污垢和残留物等操作。

之后,将硅片放置在刻蚀机中,进行刻蚀操作。

刻蚀过程中,未被光刻胶覆盖的区域被选择性去除。

最后,进行退火操作,使硅片表面或内部的微观结构发生变化,以达到特定性能的工艺。

简述光刻的原理和应用

简述光刻的原理和应用光刻的原理光刻是一种在制造集成电路和微型器件中广泛应用的工艺,其原理是利用光的干涉、衍射和透射等现象,将光线通过掩模或光刻胶等材料进行图形转移,将图案映射到底片或晶片上。

具体而言,光刻工艺主要包括以下几个步骤:1.准备掩模或光刻胶材料:光刻工艺中需要用到的掩模或光刻胶材料需要事先准备好。

掩模通常由玻璃或石英材料制成,上面刻有期望的图案。

光刻胶则是一种感光材料,光线照射后会发生化学反应,形成预定图案。

2.涂布光刻胶:将光刻胶均匀地涂布在待加工的底片或晶片上。

这一步需要保证光刻胶的厚度均匀,避免出现厚薄不均的情况。

3.暴光:将底片或晶片与掩模对准,并将光照射到光刻胶表面。

光线通过掩模上的孔洞或透明部分投射到光刻胶上,形成特定的图案。

4.显影:使用显影液将光刻胶暴露部分溶解掉,留下掩膜固定在底片或晶片上。

显影液的选择根据光刻胶的性质来确定,一般是使用有机溶剂。

5.清洗和处理:清洗掉未固化的光刻胶和显影液残留,对光刻图形进行清洗和处理,以确保图案的质量和精度。

光刻的应用光刻工艺在集成电路和微型器件制造中具有广泛的应用。

下面列举了一些光刻的应用领域:1. 集成电路制造光刻是集成电路制造中最关键的工艺之一。

光刻工艺可以将电路图案转移到硅片上,形成集成电路的图案结构。

通过多次重复光刻工艺,可以在单个硅片上制造成千上万个电路器件,实现高度集成的芯片制造。

2. 光学器件制造光刻技术在光学器件制造中也得到了广泛应用。

例如,用于实现高精度的光学透镜、光纤和平面波导等器件。

通过光刻工艺,可以在光学材料上制造出具有精确形状和尺寸的图案,实现光线的准确控制和传输。

3. 液晶显示器制造在液晶显示器的制造中,光刻工艺被用于制作液晶显示器的控制电路和图案结构。

通过光刻工艺,可以在基板上制作出非常细小的图案,实现液晶显示器的高分辨率和高亮度。

4. 生物芯片制造光刻工艺也在生物芯片制造中得到广泛应用。

生物芯片是一种集成了微流控、光学检测等功能的微小芯片,用于生物样品的分析和检测。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

×4或×5投影掩膜版在制版时容易 检查缺陷 版上缺陷可以修补

蒙膜(pellicle)保护防止颗粒玷污

1、高透明度 (散射小) 2、热膨胀小

投影掩膜版的材料:熔融石英

步进光刻机通常使用的投影 掩膜版缩小比例为5:1或4: 1。 投影掩膜版的尺寸 步进扫描光刻机使用的投影 掩膜版为4:1.

透镜类型 投影掩膜版现场 尺寸(mm) 硅上的曝光视场 (mm) 每个曝光视场的 芯片数(假设芯 片尺寸 5mmx5mm)

步进扫描光刻机

90年代末~至今,用于≤0.18μm工艺。采用6英寸的掩膜板按 比例曝光,曝光场26×33mm。 透镜视场为一个细长条,在步进到下个位臵前,它通过校正 好的22x33mm像场扫描掩膜版。 扫描过程中具有调节聚焦的能力,使透镜缺陷和硅片平整度 变化能得到补偿。 优点:增大了每次曝光的视场;提供硅片表面不平整的补偿; 提高整个硅片的尺寸均匀性。但是,同时因为需要反向运动, 增加了机械系统的精度要求。

两种工艺的比较

利用电子束刻蚀制作掩膜的工艺流程 复杂, 步骤多, 这样会增加制造成本同时制 作周期也比较长, 通常需要1个多月, 不利 于反复试验。而采用准分子激光技术制作 掩膜流程简单、步骤少, 这样成本就降低 了同时周期也短, 通常只要1周。

实验结果

刻蚀深度与激光照射次数之间的比例关系 接近线性比例。有4种基板材料。如下图所示。

Evaluating immersion's results

At this time, several XT:1250i 0.85NA immersion systems are operating in the field. Polarization is a resolution enhancement technology(RET) in its own right, the full potential of the technology is exploited in combination with immersion. Initial experiments combining immersion and polarization confirm the theoretical predictions. Both exposure latitude and DOF show significant improvements. The greatest advantage of polarized illumination is the reduction of mask error enhancement factor.

2、基于准分子激光制作X射线掩膜

基于准分子激光 技术加工的LIGA掩膜 版是在Au薄膜上通过 激光直写的方式设计 掩膜版图形的。

当X射线透过厚度为38 μm的Kapton薄膜时,随着射线波长变长,X射线的穿透系数 明显衰减,如下图所示。造成这种问题的主要原因是激光烧蚀过程中被激光轰击出 来的金颗粒沉积在周围,从而增加了金薄膜的厚度,影响了加工结构的精度。

1.2NA systems come in 2006

ASML plans to start shipping a fourth-generation immersion system in the first half of 2006. The NA of the XT:1700i system will be 1.2 to support <50nm resolution.

制造采用掩膜版投影法

1、基于电子束制作X射线掩膜

电子束刻蚀制作掩膜流程图

图为利用电子束刻蚀, 结合沉积薄膜层技术 制作X射线掩膜版的示意图。首先沉积一层牺牲 层, 如图(a)步骤然后在牺牲层上甩一层光刻 胶, 利用电子束刻蚀光刻胶层, 如图(b)步骤。 电子束刻蚀后, 再电铸一层金如图(c)步骤, 最后通过显影去掉牺牲层如图(d)步骤。

结论

通过比较电子束制作掩膜版和准分子制作掩膜, 在需要快 速制作LIGA掩膜时, 可以采用准分子激光烧蚀技术。通过控制 激光烧蚀参数可以获得各种形状和大小的掩膜版图形。采用准 分子激光技术, 本论文制作了形状相似、大小不一的球状微结 构阵列掩膜版, 然后借助X射线光刻, 将掩膜版上的图形转写到 PMMA基板上。最终的形状质量能够很好地满足微光学元件的应 用。因此, 本实验证明了准分子激光烧蚀技术所制作的LIGA掩 膜版结构可以达到微米尺寸。

数字图像

X4或X5投影掩模版:投影式光刻

投影掩膜版和掩膜版的比较

参数

曝光次数 关键尺寸

投影掩膜版

多次曝光 在硅片上容易形成亚微米 尺寸图形,由于版图尺寸 较大(例如4:1,5:1) 小曝光场需要步进重复过 程

掩膜版

一次曝光 没有缩小的光学系统很难 在掩膜版和硅片上形成亚 微米尺寸图形 曝光场就是整个硅片

Further extension of immersion

图6是沉积了1.5 μm厚的金薄 膜经过10次激光烧蚀后制作 的掩模版, 将此金薄膜作为下 一次射线曝光的掩膜版。图7 是利用图6所示掩膜版在 PMMA基板光刻的结构。由于 激光烧蚀的原因, 烧蚀后的表 面不是很光滑, 以至于加工的 结构也不是很完美。适当地 调整激光能量和烧蚀次数可 以提高几何形状规范化以及 表面的光滑程度。

光刻

掩膜版制作 光刻机工作模式 曝光光源

光学原理

光刻要求:

光刻的要求 分辨率(高)

曝光视场(大) 图形对准精度(高) 产率(throughput)(大) 缺陷密度(低)

光刻成本占到 整个硅片加工 成本的三分之 一。

掩膜版制作:

CAD设计、模拟、验证后产生数字图形 X1掩膜版制作:接触式接近式光刻

光刻机及三种曝光模式

接触式 接近式 投影式(步进)

1:1曝光系统

4倍或5倍曝光系统

接触/接近式光刻机系统

接触式光刻机依赖人手动操作,并且容易被沾污,因为 掩膜版和光刻胶是直接接触的。颗粒沾污损坏光刻胶层、 掩膜版或者两者都损坏,颗粒周围区域存在分辨率问题。 掩膜版又包含整个硅片的图形,随着尺寸增加又有套准 精度问题。他被用于线宽5微米及以上的生产方式中,如 今已不被广泛使用。 接近式光刻机是从接触式光刻机中发展而来。如今仍在 生产量晓得实验室或较老的生产分离器件的硅片生产线 中使用。它们适用于线宽尺寸2~4微米。接近式光刻机 通过增加光刻胶和掩膜版的间隙来解决沾污问题。紫外 光线通过掩膜版透明区域和空气时会发散,这样会减小 系统的分辨能力,减小线宽关键尺寸就成了主要问题。

光刻胶 10~15nm ARC(antireflection coating)

80nm Cr

熔融石英玻璃片

掩模版制作过程

12. Finished

投影掩膜版上的结构

文献研讨

《基于准分子激光工艺制作X射线光掩膜》

陈少军, 李以贵 (上海交通大学微纳米科学技术研究院薄膜与微细技术教育部重点实验室,微米纳米 加工技术国家级重点实验室)

Challenge

The challenge for photoresist suppliers is adapting their ArF resist for water immersion. The current focus of resist development is on developing defectfree, immersion-compatible resists. An additional challenge for a wet system is to obtain the same overlay as a dry system.

10:1

5: 1

4: 1 100x100 25x25 25

1: 1 30x30 30x30 36

100x100 100x100 10x10 4 20x20 16

投影掩膜版缩影倍率和曝光场的比较

电子束直写

在投影掩膜版上之所以电子书代替光 学光刻形成图形,是因为与紫外光源 比起来电子束有更短的波长和更高的 曝光速度。这些性质能带来较好的尺 寸控制并增加产量。

扫描投影式光刻机

为了解决颗粒沾污、边 缘衍射、分辨率限制等 问题而诞生。掩膜版与 硅片尺寸1:1。适用于 线宽尺寸大于1微米的 非关键层。由于芯片的 亚微米特征尺寸的引入, 使得这种光刻方法存在 局限性。

步进重复投影式光刻机

80年代末~90年 代,曝光场 22mmx22mm, 线宽0.35μm(I line)~0.25μm (DUV)。掩膜 板缩小比例(4: 1)。

密度 表面平整度

光学缩小允许较大的投影 掩膜版尺寸

要求先进的自动化来步进 和重复扫过整个硅片 可以调节单个芯片的对准 和聚焦 增加产量但不允许投影掩 膜版缺陷 在最初全场预对准测量或 逐场曝光中可进行补偿

掩膜版与硅片有相同的关 键尺寸

可能较高(如果设备不能 自动化就不总是正确的) 整个硅片对准,但没有单 个芯片对准和聚焦 缺陷在硅片上不会多次重 复 除整场对准和聚焦外,没 有补偿

曝光光源

1、汞灯

典型高压汞灯发射光谱

汞灯强度峰

UV光波长(nm) 436 405 365 248 描述符 G线 H线 I线 深紫外(DUV) CD分辨率(μm) 0.5 0.4 0.35 0.25

2.准分子激光

材料 波长(nm) 最大输出 频率 脉冲长度 (毫焦每脉 (脉冲每秒) (ns) 冲) CD分辨率 ( μm )

文献研讨

《Stepping and scanning into the NA>1 immersion exposure era.》

During the past two years, immersion 193nm lithography has made astonishing strides in moving from the conceptual stage in R&D to the development and testing of the first full-fieid scanners that use water between the wafer and exposure lens to improve depth-of-foe us(DOF) and printing resolution. This article provides new details about the results from immersion ArF lithography compared to equivalent dry ArF scanners, and it outlines ASML's roadmap for rolling out new production immersion systems with numerical-aperture optics >1.0NA.