球化剂含量

球化剂

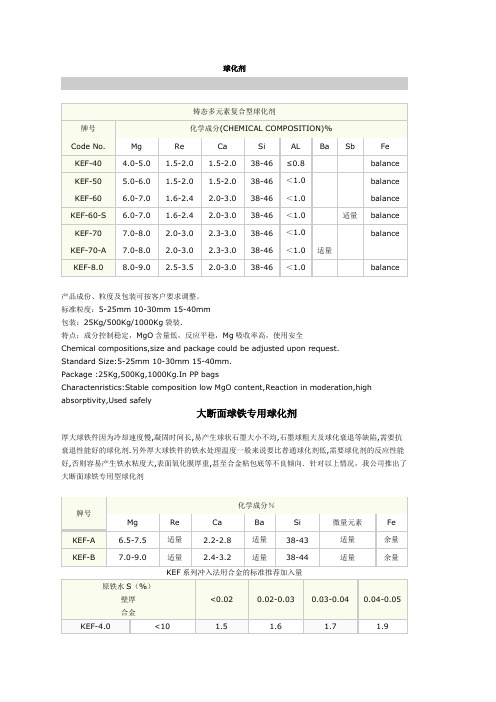

球化剂铸态多元素复合型球化剂牌号化学成分(CHEMICAL COMPOSITION)% Code No. Mg Re Ca Si AL Ba Sb Fe KEF-40 4.0-5.0 1.5-2.0 1.5-2.0 38-46 ≤0.8balance KEF-50 5.0-6.0 1.5-2.0 1.5-2.0 38-46 <1.0 balance KEF-60 6.0-7.0 1.6-2.4 2.0-3.0 38-46 <1.0 balance KEF-60-S 6.0-7.0 1.6-2.4 2.0-3.0 38-46 <1.0 适量balance KEF-70 7.0-8.0 2.0-3.0 2.3-3.0 38-46 <1.0 balance KEF-70-A 7.0-8.0 2.0-3.0 2.3-3.0 38-46 <1.0 适量KEF-8.0 8.0-9.0 2.5-3.5 2.0-3.0 38-46 <1.0 balance产品成份、粒度及包装可按客户要求调整。

标准粒度:5-25mm 10-30mm 15-40mm包装:25Kg/500Kg/1000Kg袋装.特点:成分控制稳定,MgO含量低,反应平稳,Mg吸收率高,使用安全Chemical compositions,size and package could be adjusted upon request.Standard Size:5-25mm 10-30mm 15-40mm.Package :25Kg,500Kg,1000Kg.In PP bagsCharactenristics:Stable composition low MgO content,Reaction in moderation,high absorptivity,Used safely大断面球铁专用球化剂厚大球铁件因为冷却速度慢,凝固时间长,易产生球状石墨大小不均,石墨球粗大及球化衰退等缺陷,需要抗衰退性能好的球化剂.另外厚大球铁件的铁水处理温度一般来说要比普通球化剂低,需要球化剂的反应性能好,否则容易产生铁水粘度大,表面氧化膜厚重,甚至合金粘包底等不良倾向.针对以上情况,我公司推出了大断面球铁专用型球化剂化学成分%牌号Mg Re Ca Ba Si 微量元素Fe KEF-A 6.5-7.5 适量 2.2-2.8 适量38-43 适量余量KEF-B 7.0-9.0 适量 2.4-3.2 适量38-44 适量余量KEF系列冲入法用合金的标准推荐加入量在球化剂生产中,我公司以独特的熔炼工艺,使各化学成份偏差控制在正负0.2%以内,氧化镁(MgO)含量控制在0.5%以下.球化剂在使用过程中球化反应平稳,吸收率高.厚大断面球铁专用型球化剂(风电球化剂)厚大球铁件因为冷却速度慢,凝固时间长,易产生球状石墨大小不均,石墨球粗大及球化衰退等缺陷,需要抗衰退性能好的球化剂.另外厚大球铁件的铁水处理温度一般来说要比普通球化剂低,需要球化剂的反应性能好,否则容易产生铁水粘度大,表面氧化膜厚重,甚至合金粘包底等不良倾向.针对以上情况,我公司推出了大断面球铁专用型球化剂。

重稀土球化剂

超厚断面大吨位铸件用钇基重稀土球化剂(DY)一、产品特点及应用范围:该产品与轻稀土同类产品相比,具有抗衰退、抗石墨畸变、抗干扰元素能力强,无球化衰退之忧,能确保铸件性能表里如一,且适用的原料范围宽、不回硫、使磷共晶减少并弥散等特点。

是目前解决由于衰退引起的厚大断面铸件质量不高,特别是本体心部质量不高及质量不稳定,成品率低这一国际铸造难题理想的球化剂。

该产品适用于超厚大断面铸件的生产,其处理工艺与轻稀土球化剂基本一致,适用于铁液温度1400-1550℃,普通冲入法球化,加入量为1.0-1.8%(根据铁液杂质含量高低而定),球化剂入包后上面覆盖硅铁或铁屑、铁板,无需采取专门的脱硫、冷却措施。

球化反应后,无球化衰退现象,且球化率>80%,石墨圆整度好。

二、产品标准1、物理状态⑴产品断面应呈银灰色;⑵产品粒度范围为5-30mm,小于5mm和大于30mm,各不应超过总量的5%;⑶需方对化学成份和粒度有特殊要求,可由供需双方另行协商。

2、包装、标志和质量证明书⑴包装、标志:产品采用内衬塑料袋的双层编织袋包装,有明确的名称和数量标志,25kg/袋,也可根据用户要求选择包装方式;⑵质量证明书:出具符合用户要求并与产品相符的产品质量证明书。

风力发电机关键零部件专用重稀土球化剂(FD)一、产品特点及应用范围:◆抗球化衰退、抗石墨畸变及抗干扰元素能力显著,与公司配套孕育剂联合使用,确保断面>180mm铸件心部球化3级以内,石墨球数>200个/mm2,球化率>85%,可以提高抗低温冲击韧性和抗拉强度值;◆采用特殊工艺和高纯原料生产,元素偏差值小,纯度高,干扰球化的微量元素少而低;◆能适当放宽球墨铸造生铁原料要求,打破以往采用高纯生铁生产该类铸件的传统思路,简便地生产出表里如一的高品质铸件,从而大幅度节约成本;◆残余稀土的范围较普通稀土球化剂宽,具有白口倾向小的优势,且可简化加冷铁等强制冷却工艺;◆适用于电炉铁水工艺,最佳球化温度1420-1450℃,堤坝包冲入法球化,加入量为1.0-1.6%。

球墨铸铁原材料选用总结

球墨铸铁原材料选用总结。

一、球墨铸铁的分类与应用球墨铸铁的分类主要依据其石墨形态和球化率,通常可分为A 型、B型、C型、D型四类。

其中A型球墨铸铁的球化率较低,石墨呈薄片形态;B型球墨铸铁的球化率略高于A型,石墨呈簇状分布;C型球墨铸铁的球化率在80%以上,石墨为大型球状石墨;而D型球墨铸铁的球化率更高,石墨呈小颗粒状。

球墨铸铁广泛应用于汽车、机械制造、管道、航空等领域,主要用于生产轴承盖、轴座、机械零部件、水泵、油泵、飞机发动机外壳等不同类型的机械零件。

二、原材料选择的重要性球墨铸铁的质量直接影响生产批次的质量和企业的生产效率。

原材料的选择及加工工艺的完善是确保球墨铸铁产品质量和提高生产效率必不可少的关键环节。

正确选择适合自己生产需求的原材料可以有效降低生产成本,提高产品的生产效率和降低生产事故的风险。

在球墨铸铁生产中,主要涉及以下两种类型的原材料:石墨球化剂和铸造沙。

石墨球化剂主要用于促进石墨的球化,以防止铸造中出现灰铁母体和对钢的杂质形成。

而铸造沙主要用于给定型进行造型、制作并从型中挖出铸件。

不同的原材料会对生产效率和产品质量产生不同程度的影响,因此选择适合生产要求的不同类型的原材料显得尤为重要。

三、原材料选用的基本原则1、质量为先:原材料质量是保障产品质量的基本保证,因此必须保证选用的原材料质量达到标准,符合生产要求。

2、经济合理:在满足产品质量的前提下,应优先选择价格合理的原材料。

不仅可以降低生产成本,还可以提高生产效率。

3、适用性强:选用的原材料必须符合生产要求,具有良好的使用性能和适用性。

4、稳定可靠:选用的原材料必须源自稳定靠的供应商,并且生产满足常规标准。

5、环境友好:选用的原材料应具有环境友好性,不会产生对环境或身体有害的化学物质。

四、石墨球化剂的选用石墨球化剂是控制球墨酸度的重要原材料。

传统的球化剂通常有钡、锆、钙等金属元素。

近年来,氮化硅、钛、铝等新型球化剂逐渐得到应用并取得良好的效果。

球化剂孕育剂加入量对照表

球化剂加入量对照表

850kg铁水时球化剂/孕育剂加入量对照表

800kg铁水时球化剂/孕育剂加入量对照表

750kg铁水时球化剂/孕育剂加入量对照表

700kg铁水时球化剂/孕育剂加入量对照表

650kg铁水时球化剂/孕育剂加入量对照表

600kg铁水时球化剂/孕育剂加入量对照表

500kg铁水时球化剂/孕育剂加入量对照表

400kg铁水时球化剂/孕育剂加入量对照表

控制要领

一、炉内原铁水C以热分析仪为准,Si、Mn、P、S以光谱报

二、一次孕育后(QSi)要求2.4—2.6,二次孕育后(终S

三、球化处理后铁水要求在10分钟之内浇注完毕,否则应

四、铁水出炉温度控制在1520—1540℃之间。

五、每炉铁水热分析和光谱试样应各取两块。

六、在保证铁水温度和化学成分合格的前提下方可出炉浇

对照表(Kg)

对照表(Kg)

对照表(Kg)

对照表(Kg)

对照表(Kg)

对照表(Kg)

对照表(Kg)

对照表(Kg)

光谱报告为准。

(终Si)要求2.6—2.8.否则应回炉。

出炉浇注。

球化剂的品质、选用与提示

球化剂的品质、选用与提示河北工业大学(天津300130)钱立张宏标【提要】列出了评判球化剂的4项内容,讨论了选用球化剂成分的依据,并对所称铸态用球化剂的含义和成分提出了看法。

关键词:球化剂球墨铸铁自由渗碳体金属基体当前球墨铸铁(以下简称球铁)生产中存在着两大问题:一是球化质量不稳定;二是球化剂选用不当。

前一个问题与球化剂品质有关,后一个问题则与用户对球化剂品种及成分的内涵不甚了解有关。

以下简述的是球化剂的品质要求和成分选择原则。

一、球化剂的品质要求衡量球化剂品质的因素有以下几点。

1、Mg和RE的波动值按国标规定,各个牌号中Mg和RE的含量允许偏差为±1%。

以FeSiMg8RE7为例,Mg的名义含量为8%,可变动于7%~9%;RE的名义含量为7%,可变动于6%~8%,上下限相差2%。

Mg含量差2%,Mg残可相差0 010%~0 015%,如再有铁水中含硫量,铁水温度及接铁量等波动因素叠加,Mg残的出入会更大。

因此,评价球化剂的首要内容是该球化剂中Mg、RE实际含量偏离名义含量的幅度大小。

一般好的球化剂,偏差应控制在±0 2%~0 3%以内。

2、MgO含量Mg易氧化,球化剂在熔炼过程中,不可避免地会有一部分Mg生成MgO,浇注成锭时,还有二次氧化,这些均构成了球化剂中MgO含量。

球化剂出厂单中所报为Mg总量,MgO量越多,Mg总量中所剩有效Mg量就越少。

1993年新国标中规定MgO<1%,每1%MgO,约损失0 6%的Mg。

MgO量高,不仅减少有效Mg,而且略提高球化剂熔点,妨碍吸收。

因此,MgO量高,会造成球化不良。

3、断口密实程度观察球化剂断口,可以直感球化剂的优劣。

凡是断口均匀,色灰兰略黄,密实者为上品。

而断口不均,有异物,致密性差的为下品,这种球化剂,从不同货位取样,其成分亦必参差不齐。

4 粒度在批量生产的铸工车间,球化处理工艺严密,对球化剂用量、粒度和包底装放规则都有明确规定。

球化剂怎么选

球化剂是一种非常常见的金属或合金,一般用于铸造使用,很多厂家在选择这类产品的时候会比较迷茫,不知道怎么才能选到比较好的产品,下面就让马鞍山京华实业公司为您简单介绍球化剂怎么选的,希望可以帮助到您!

(1)含镁量4%、5%、5.5%属于低镁球化剂,RE在1%-2%之间,多用于中频炉熔炼、低硫铁液的球化处理。

它具有球化反应和缓、球化元素易于充分吸收的优点。

(2)含镁量6%、7%属中镁系列球化剂,多用于冲天炉、电炉双联熔炼,或中频炉熔炼珠光体型铸态球墨铸铁铸件。

根据铸件壁厚和原铁水含硫量,确定合适的球化剂加入量,适用范围广,球化处理工艺宽泛。

(3)高镁系列球化剂,适合冲天炉熔炼、含硫量0.06%-0.09%的铁液,加入量在1.6%-2.0%之间。

(4)低铝球化剂使用于容易产生皮下气孔缺陷的铸件,以及对铁液含铝量有要求的铸件。

(5)纯Ce、纯La生产的球化剂,球化处理后铁液纯净夹杂物少、石墨球圆整。

钇基重稀土生产的球化剂适合于大断面铸件,延缓球化衰退、防止块状石墨。

含Sb球化剂用于珠光体型球墨铸铁。

(6)低硅球化剂适用于使用大量回炉料的铸造工厂;镍镁球化剂则用于高镍奥氏体球墨铸铁。

马鞍山京华实业公司是炼钢、铸造用增碳剂、煅后石油焦以及石墨化增碳剂,孕育剂,碳化硅等专业生产厂家。

公司能按增碳剂客户的要求加工成各种粒度规格的增碳剂,对产品高质量的追求户及对顾客称心满意的服务是马鞍山京华的经营宗旨。

马鞍山京华实业公司秉承着“凭质量铸造现在,靠信誉开拓未来”的经营理念,为客户提供最优质的增碳剂和贴心的服务。

如果您想进一步了解,可以直接点击官网马鞍山京华实业公司进行在线咨询。

大型球墨铸铁汽车模具铸件球化级别的提高

i餐瑟鏊

j

Байду номын сангаас

j

7(n,i刖布|:,3(n,11',3}}怖I球fE r刊处川旧球荨铂7j铁≯川?旧Ii

rare

【;14址终l’Z世恬f|0j、Kj鞋}寺{跌f’l:J金f{[1【织

Fig.4 The final ductile iron microstructure after improvement

关键词:汽车模具;球化级别;重稀土;随流孕育 中图分类号:TG255 文献标识码:A

文章编号:1001—4977(2014)03—0296—02

Improvement of Spheroidization Grade of Large Ductile Iron Auto Mould Casting

TIAN

指标。大型球墨铸铁模具铸件,按照国际汽车模具行 业标准要求:铸件本体试样球化率应稳定达到90%, 也就是球化级别达到2级,这对模具铸件,尤其是十几 吨、二十几吨的厚壁铸件,是一个不小的挑战。我公

别一部分在3级,大多为4、5级,不能达NAAMS的材 质标准要求,金相组织见图2。

2提高球化级别的试验方案

rare

the inherent

earths;stream inoculation

随着中国汽车工业的快速发展,中国汽车模具行 业的发展也是突飞猛进,其设计和制造水平大幅提升, 与发达国家的水平差距不断缩小,一些从前需要从国

RE2M96SiFe合金,加入量为1.4%~1.5%,孕育处理采

用75Si—Fe合金,加入量为1.0%。先加入球化剂,再覆

剂上面覆盖75Si—Fe具有减缓球化剧烈反应作用,孕育

效果相对较低【l】。孕育一方面是降低过冷度,减少白口

球墨铸铁用冶金球化剂

球墨铸铁用冶金球化剂球墨铸铁是一种性能优异的铸铁材料,具有优良的韧性、较高的延展性和强度,广泛应用于各个领域。

球墨铸铁的制备过程中,球化剂是不可缺少的一种关键材料,其作用是促进铸铁中的铁素体向球墨体转变,从而提高铸铁材料的强度和韧性。

本文将对球墨铸铁用冶金球化剂进行详细介绍。

一、冶金球化剂的种类球化剂是由一系列化合物组成的复合物,可分为很多类别,包括鉴别球化剂、稳定球化剂、促进剂等。

根据球化剂的化学成分和结构特点,还可将其归为铁素体稳定球化剂和珠光体化合物球化剂两种类型。

1. 铁素体稳定球化剂铁素体稳定球化剂是一种将铁素体固定在铸铁中的化合物。

它们通过减缓铁素体的晶体生长速度来提高铸铁材料的韧性和强度。

常见的铁素体稳定球化剂包括钙、硅、镁、铝等元素,它们都是铸铁凝固过程中的不活性元素。

2. 珠光体化合物球化剂珠光体化合物球化剂是一种对铸铁中的珠光体有特殊作用的化合物。

在珠光体球化阶段,这些化合物的分解产物可以作为晶核使珠光体生成,在珠光体转变为铁素体的过程中,它们还可以起到固定铁素体结晶核的作用。

珠光体化合物球化剂常见的有稀土元素、铬、锆等。

冶金球化剂的配比是球墨铸铁制备过程中至关重要的一环。

不同种类、不同品牌的球化剂与不同的铸铁基体有所不同,因此,必须根据具体情况设计球化剂的配比。

通常情况下,球化剂配比的设计取决于以下几个因素:1. 铸铁基体的成分。

铸铁的成分是决定球化剂配比的主要因素。

不同成分的铸铁在球化剂配比上差别较大,如灰铸铁和球墨铸铁所需的球化剂配比是不同的。

2. 球化效果。

球化效果的好坏直接影响球墨铸铁的质量。

为获得最佳的球化效果,必须根据铸铁的成分和工艺要求来计算球化剂的配比。

3. 球化剂的品质。

球化剂的品质也是影响球化效果的重要因素。

一般来说,球化剂的品质越好,球化效果越好,因此需要选择优质的球化剂。

1. 促进铁素体向球墨体转变。

冶金球化剂是一种能够促进铁素体向球墨体转变的材料。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

与塑料相比,添加球化剂的镁合金具有重量轻、比强度高、减振性好、热疲劳性能好、不易老化等优点,而且非常容易压铸工艺,在市面上很受欢迎。

下面就让马鞍山京华实业公司为您简单介绍球化剂含量,希望可以帮助到您!

一、球化剂含量介绍

含镁量4%、5%、5.5%属于低镁球化剂,RE在1%-2%之间,多用于中频炉熔炼、低硫铁液的球化处理。

它具有球化反应和缓、球化元素易于充分吸收的优点。

含镁量6%、7%属中镁系列球化剂,多用于冲天炉、电炉双联熔炼,或中频炉熔炼珠光体型铸态球墨铸铁铸件。

根据铸件壁厚和原铁水含硫量,确定合适的球化剂加入量,适用范围广,球化处理工艺宽泛。

高镁系列球化剂,适合冲天炉熔炼、含硫量0.06%-0.09%的铁液,加入量在1.6%-2.0%之间。

二、影响球化剂含量的因素有哪些

影响球化剂含量的因素有:成分、粒度、形状、密度等。

低铝球化剂使用于容易产生皮下气孔缺陷的铸件,以及对铁液含铝量有要求的铸件。

纯Ce、纯La生产的球化剂,球化处理后铁液纯净夹杂物少、石墨球圆整。

钇基重稀土生产的球化剂适合于大断面铸件,延缓球化衰退、防止块状石墨。

含Sb球化剂用于珠光体型球墨铸铁。

低硅球化剂适用于使用大量回炉料的铸造工厂;镍镁球化剂则用于高镍奥氏体球墨铸铁。

马鞍山京华实业公司是炼钢、铸造用增碳剂、煅后石油焦以及石墨化增碳剂,孕育剂,碳化硅等专业生产厂家。

公司能按增碳剂客户的要求加工成各种粒度规格的增碳剂,对产品高质量的追求户及对顾客称心满意的服务是马鞍山京华的经营宗旨。

马鞍山京华实业公司秉承着“凭质量铸造现在,靠信誉开拓未来”的经营理念,为客户提供最优质的增碳剂和贴心的服务。

如果您想进一步了解,可以直接点击官网马鞍山京华实业公司进行在线咨询。