法兰盘加工工艺及夹具设计-钻四孔分度夹具

机械毕业设计-法兰盘加工工艺及夹具设计-钻四孔分度夹具

Title The flange plate processing technology and fixture designAbstractThe design is based on the body parts of the processing order of the processes and some special fixture design. Body parts of the main plane of the surface and pore system. In general, the plane guarantee processing precision than that of holes machining precision easy. Therefore, this design follows the surface after the first hole principle. Plane with holes and the processing clearly divided into roughing and finishing stages of holes to ensure machining accuracy. Datum selection box input shaft and the output shaft of the supporting hole as a rough benchmark, with top with two holes as a precision technology reference. Main processes arrangements to support holes for positioning and processing the top plane, and then the top plane and the supporting hole location hole processing technology. In addition to the follow-up processes individual processes are made of the top plane and technological hole location hole and plane processing. Supported hole processing using the method of coordinate boring. The whole process of processing machine combinations were selected. Selection of special fixture fixture, clamping means more choice of pneumatic clamping, clamping reliable, institutions can not be locked, so the production efficiency is high, suitable for large batch, line processing, can meet the design requirements.Keywords Frange plate; fixture;, design1 (1)1.1 (2)1.1.1 (2)1.1.2 (2)1.2 (3)1.3 (3)1.3.1 (3)1.3.2 (3)1.4 (3)1.5 (5)1.6 (6)1.7 (6)2 4- 10 (16)2.1 (16)2.2 (17)2.2.1 (17)2.2.2 (17)2.3 (18)2.4 (19)2.5 (19) (21) (22) (24)11.11.1.111.1.21 42 mRa2.32 10 4- 10 mRa2.31.21.31.3.1121.3.21.4c 9080 0.4%—1.1% 0.25%—0.5% mg 20010203040 87506070 82804- 10 90 100102030 4- 10 4050 87607080 829010010203040 87506070 8280 4- 10901001.5(1)HT200(2)2.2-5 HT200 HB 170—24121 3.2.23mm 4.3~7.1 mm 0.2 3.2.27 mm 28.02.3.59 mm 1 CT7 2.3.9 mm 6.11.6mm 1000mm [2] 6—7 CA6140 [2] 4—3 [2]1.71020.HT200 CA6140YG61.1 CA6140 200mm 1.30 H B =mm mm 2516 mm 5.4 0V =012 0 =06 v K =090 'v K =010 s =00 s r =mm 8.0pa mm 2f1.4mm 16mm 25 p a mm 4 100 400 f =0.5 1.0r mmCA6140 4.2—9f =0.7rmm 1—30 CA6140 max F =3530N1.21 174 207HBS p a mm 4 f 75.0 r mm r K =045 R F =950Nf F roFf K =1.0 sFf K =1.0 krFf K =1.17 1.29—2f F =95017.1 =1111.5N1-2f =r mm 7.01.9mm 5.1 T =min 60V1.11 6YG 200 219HBS p a mm 4 f r mm 75.0 V =min 63mtv K =1.0 mv K =0.92 sv K 0.8 Tv K =1.0 Kv K =1.0 1.28'0V =t V v K =63 0.10.184.092.00.10.1 1-3min48m n =D V c '1000=127481000 =120min r 1-4 CA61400n =125minr c VcV =1000c Dn =1000125127 min50m 1-51.25 HBS =160 245 p a mm 3 f r mm 75.0 min 50m VC P =KW7.1 krPc k =0.73 Pc r K 0=0.9CP =1.773.0 =1.2KW 1-61.30 n =min 125r E P =KW 9.5 C P E P C620—1p a =3.75mm f =r mm 7.0 n =min 125r =s r 08.2 V =min 50m 30 87YG61.1 C6140 200mm 1.30 H B =mm mm 2516 mm 5.4 0V =012 0 =06 v K =090 'v K =010 s =00 s r =mm 8.0pa mm 5.2p a =25.2=mm 25.1 f1.4mm 16mm 25 p a mm 4 100 400 f =0.5 1.0rmm CA6140 4.2—9f =0.7rmm1—30 CA6140 max F =3530N1.21 174 207HBS p a mm 4 f 75.0 r mm r K =045 R F =950Nf F roFf K =1.0 sFf K =1.0 krFf K =1.17 1.29—2f F =95017.1 =1111.5Nf =r mm 7.01.9mm 5.1 T =min 60V1.11 15YT 200 219HBS p a mm 4 f r mm 75.0 V =min 63mtv K =1.0 mv K =0.92 sv K 0.8 Tv K =1.0 Kv K =1.0 1.28'0V =t V v K =63 0.10.184.092.00.10.1 3-12min 48m n =D V c '1000=127100048 =120minr 3-13 CA61400n =125minr c VcV =1000c Dn =1000125127 min50m 3-141.25 HBS =160 245 p a mm 3 f r mm 75.0 min 50m VC P =kw7.1 krPc k =0.73 Pc r K 0=0.9C P =1.773.0 =1.2kw1.30 n =min 125r E P =kw 9.5 C P E P CA6140p a =1.25mm f =r mm 7.0 n =min 125r =s r 08.2 V =min 50m .nfl t3-15 L =l +y + l =mm127 1.26 y + =mm 1 L =126+1=mm128m t =7.0125127 =min 4.1 40YG61.1 C6140 200mm 1.30 H B =mm mm 2516 mm 5.4 0V =012 0 =06 v K =090 'v K =010 s =00 s r =mm 8.0pa mm 5.2p a =25.2=mm 25.1 f1.4mm 16mm 25 p a mm 4 100 400 f =0.5 1.0rmm CA6140 4.2—9f =0.7rmm 1—30 CA6140 max F =3530N1.21 174 207HBS p a mm 4 f 75.0 r mm r K =045 R F =950Nf F roFf K =1.0 sFf K =1.0 krFf K =1.17 1.29—2f F =95017.1 =1111.5Nf =r mm 7.01.9mm 5.1 T =min 60V1.11 15YT 200 219HBS p a mm 4 f r mm 75.0 V =min 63mtv K =1.0 mv K =0.92 sv K 0.8 Tv K =1.0 Kv K =1.0 1.28'0V =t V v K =63 0.10.184.092.00.10.1 3-12min 48m n =D V c '1000=127100048 =120minr 3-13 CA61400n =125minr c VcV =1000c Dn =1000125127 min50m 3-141.25 HBS =160 245 p a mm 3 f r mm 75.0 min 50m VC P =kw7.1 krPc k =0.73 Pc r K 0=0.9C P =1.773.0 =1.2kw1.30 n =min 125r E P =kw 9.5 C P E P CA6140p a =1.25mm f =r mm 7.0 n =min 125r =s r 08.2 V =min 50m .nfl t3-15 L =l +y + l =mm127 1.26 y + =mm 1 L =126+1=mm128m t =7.0125127 =min 4.1 502040 82YG61.1 C6140 200mm 1.30 H B =mm mm 2516 mm 5.40V =012 0 =06 v K =090 'v K =010 s =00 s r =mm 8.0pa mm 5.2p a =25.2=mm 25.1 f1.4mm 16mm 25 p a mm 4 100 400 f =0.5 1.0rmm CA6140 4.2—9f =0.7rmm 1—30 CA6140 max F =3530N1.21 174 207HBS p a mm 4 f 75.0 r mm r K =045 R F =950Nf F roFf K =1.0 sFf K =1.0 krFf K =1.17 1.29—2f F =95017.1 =1111.5Nf =r mm 7.01.9mm 5.1 T =min 60V1.11 15YT 200 219HBS p a mm 4 f r mm 75.0 V =min 63mtv K =1.0 mv K =0.92 sv K 0.8 Tv K =1.0 Kv K =1.0 1.28'0V =t V v K =63 0.10.184.092.00.10.13-12min 48m n =D V c '1000=127100048 =120minr 3-13 CA61400n =125minr c VcV =1000c Dn =1000125127 min 50m 3-141.25 HBS =160 245 p a mm 3 f r mm 75.0 min 50m VC P =kw7.1 krPc k =0.73 Pc r K 0=0.9C P =1.773.0 =1.2kw1.30 n =min 125r E P =kw 9.5 C P E P CA6140p a =1.25mm f =r mm 7.0 n =min 125r =s r 08.2 V =min 50m .nfl t3-15 L =l +y + l =mm127 1.26 y + =mm 1 L =126+1=mm128m t =7.0125127 =min 4.180 4- 10Z525 GB1436-85 22 10.4-2 10mm 0.20 0.35r mm rmm f 30.0 2 10.4-9min0m k f a T d c v v y x p m z v v v v3-20 125.0,55.0,0,25.0,1.8 m y x z c v v v v T=35minv =55.00125.025.03.053571.8 =1.6minmn =714.36.11000 =72min r min120r n 1000714.3120 v =2.64minmt =s 203.022282 4- 102.14- 10 Z525”2.22.2.182 822.2.210 D=1028.4F=C F d 0F z f F y k F ……………………………………3.1C F =420 Z F =1.0, y F =0.8, f=0.35k F =(07.1)190200()1903.1 F n HB F=420 1.00.8300.35 1.072123()NT=C T d 0T Z f T y k T: C T =0.206, Z T =2.0, y T =0.8T=0.206 2.00.8300.35 1.0717.34()N M P m =KW d T V 726.083095.1634.17300K=K 1K 2K 3K 4K 1 1.5;K 2 1.1;K 3 , 1.1;K 4 , 1.1F /=KF=1.5)(423921231.11.11.1N T=17.34 N M:F 1=N L T 267106534.173 1.0 f F f =4416)(6.4411.0N F f > F 12.3ZZmm 05.0~03.02 . mm 04.02 .P297mm008.03 mmDW 142.016.005.008.004.0125.022222252423222 .533.032142.0.2.43.13.22.51234[1] 1982. (1)[2] [M] 1984 20-23[3] [M] 1983 42-50[4] [ ] 1992[5] 1 [M] 1991[6] [M] 1979[7] [M] 1990[8] [M] 1994[9] [M] 1984[10] [M] 2002[11] , ( ) [M], ,2003.1[12] [M] 1995[13] [M] 1980[14] [M] 1991[15] [M] 2000 9-19[16] , , , ,1979.12[17] 2005 4-17[18] Machine Tools N.chernor 1984.[19] Machine Tool Metalworking John L.Feirer 1973.[20] Handbook of Machine Tools Manfred weck 1984 .[21] Sors l.fatigue design of machine components.oxford:pergramon press.1971!。

制定法兰盘的加工工艺,毕业设计钻4×Ф9孔的钻床夹具设计

2013届本科毕业设计(论文)机械制造技术课程设计说明书设计题目:制定图5-46CA6140法兰盘零件的加工工艺,设计钻4*Φ9孔的钻床夹具专业:班级:学号:姓名:指导教师:机械工程系201X年1月4日2013届本科毕业设计(论文)机械制造技术基础课程设计任务书设计题目:制定图5-46CA6140法兰盘零件的加工工艺,设计钻床4*φ9孔的钻床夹具设计要求:1、中批生产;2、选用通用设备;3、采用手动夹紧机构;设计内容:1、绘制加工工件图,计算机绘图;2、制订零件的加工工艺过程,填写零件加工工艺过程卡一张和钻4*φ9孔工序的工序卡。

3、设计指定的工序夹具,绘制夹具全套图纸;4、编写设计说明书一份,按照毕业论文的格式写;5、答辩时交全套夹具工程用图纸、设计说明书、工艺过程卡和工序卡,并交电子文稿。

设计时间:20XX年12月17日至2013年1月4日答辩时间:20XX年1月4日班级:学号:学生姓名:指导教师:系主任:20XX年12月15日序言机械制造工艺课程设计是在我们完成了全部基础课、技术基础课、大部分专业课以及参加了生产实习之后进行的。

这是我们在进行毕业设计之前对所学各课程的一次深入的综合性的复习,也是一次理论联系实际的训练,因此,它在我们四年的大学生活中占有重要的地位。

通过本次课程设计,应该得到下述各方面的锻炼:1.能熟练运用机械制造工艺设计中的基本理论以及在生产实习中学到的实践知识,正确地解决一个零件在加工中的定位、夹紧以及工艺路线安排、工艺尺寸确定等问题,保证零件的加工质量。

2.提高结构设计的能力。

通过设计夹具的训练,应当获得根据被加工零件的加工要求,设计出高效、省力、经济合理而且能保证加工质量的夹具的能力。

3.会使用手册及图表资料。

掌握与本设计有关的各种资料的名称、出处、能够做到熟练运用。

就我个人而言,通过这次设计,基本上掌握了零件机械加工工艺规程的设计,机床专用夹具等工艺装备的设计等。

并学会了使用和查阅各种设计资料、手册、和国家标准等。

CA6140车床法兰盘加工工艺及钻孔夹具设计

毕业设计题目:CA6140车床法兰盘加工工艺及钻孔夹具设计姓名:董震泽学号:2012090371201学院:机电学院专业:机械工程及其自动化指导教师:付文宇协助指导教师:2016年5月28日北京联合大学本科毕业设计(论文)诚信承诺书本人慎重承诺和声明,在毕业设计(论文)活动中遵守学校有关规定,恪守学术规范,在本人的毕业设计(论文)内容除特别注明和引用外,均为本人观点,不存在剽窃、抄袭他人的学术观点、思想和成果,不存在伪造、篡改实验数据。

如有违规行为发生我愿承担一切责任,接受学校的处理,并承担相应的法律责任。

学生(签名):年月日摘要法兰盘只是一个统称,通常是指在一个类似盘状的金属体的周边开上几个固定用的孔用于连接其它东西。

法兰联接在机械上应用很广泛,所以样子也千奇百怪的。

本文主要是针对CA6140车床法兰盘的加工工艺以及主要孔的工艺装备设计进行论述。

通过本文可以了解该法兰盘的构造和它的整个加工过程以及各注意事项。

初步具备了设计一个中等复杂程度零件的工艺规程的能力和运用夹具设计的基本原理和方法,拟订夹具设计方案,完成夹具结构设计的能力,也是熟悉和运用有关手册、图表等技术资料及编写技术文件等基本技能的一次实践机会。

通过对零件及其夹具的三维构图,熟悉了现代常用的工业设计软件SolidWorks的具体使用方法,其次从侧面了解到夹具设计的主要程序,为今后从事机械方向的工作积累了不少的实战经验。

关键词:车床法兰盘加工过程加工工艺夹具AbstractFlange is a general designation, usually refers to, in a sort of disk around the metal body on several fixed with hole used to connect to other things. Flange connection is widely used in machinery, so the appearance also very strange.This article is mainly aimed at flange CA6140 lathe processing technology and the main hole process equipment design is discussed. In this article can understand the construction of the flange and its whole process and the matters needing attention. Preliminary have to design a moderately complex parts of the process planning ability and by using the basic principle and method of fixture design, and prepare fixture design, and complete the fixture structure design ability, is familiar with and use the relevant manuals, charts, and other technical data and writing technical documents such as a chance to practice basic skills. Through three-dimensional composition of parts and fixtures, familiar with the modern methods of the specific use of industrial design software SolidWorks, secondly to understand from the side to the fixture design of the main program, for the future work in the direction of mechanical accumulated a lot of actual combat experience.key words:Lathe flange The machining process Processing Technologyfixture目录摘要 (III)ABSTRACT (IV)目录 (V)引言 (7)1课题背景和意义 (8)1.1CA6140车床法兰盘课题简介 (8)1.1.1毕设设计题目:制定CA6140车床法兰盘的加工工艺。

法兰盘加工工艺及夹具设计-钻4-9mm孔夹具

毕业设计法兰盘加工工艺及夹具设计题目所属系部所属专业所属班级学号学生姓名指导教师起讫日期摘要法兰盘是指在一个类似盘状的金属体的周边开几个固定用的孔用于连接其它东西的一种零件。

主要用来使管子与管子相互连接,连接于管端。

法兰盘上有孔眼,可穿螺栓,使使两法兰紧连。

法兰间用衬垫密封。

它可由浇铸而成,也可由螺纹连接或焊接构成。

法兰联接由一对法兰、一个垫片及若干个螺栓螺母组成,垫片放在法兰密封面之间,拧紧螺母后,垫片表面上的比压达到一定数值后产生变形,并填满密封面上的凹凸不平处,使联接严密补漏。

法兰连接使用方便,能够承受较大的压力,是管道施工的重要连接方式。

关键词:法兰盘,工艺设计,夹具设计AbstractThe flange is defined in a similar disc shaped metal body peripheral opening several fixing holes for connection to a part of something else. Mainly used to make the pipes are connected to each other, connected to the tube end. The flange plate with holes, can be worn bolt, make the two flange connect. The flange gasket seal. It can be formed by casting, also can be connected by threads or welding. Flange connected by a flange, a gasket and a nut composed of a number of bolts, the sealing surface of the flange gasket is placed in between, fastening nut, the gasket on the surface pressure reaches a certain value after the deformation, and filled with dense cover on the uneven, so closely linked traps. Flange connection is convenient to use, can withstand greater pressure, pipeline construction an important connection.Key Words: flange, process design, fixture design目录摘要........................................................................................................................................ I I Abstract (III)目录 (IV)第1章序言 (1)1.1 机械加工工艺概述 (1)1.2机械加工工艺流程 (1)1.3夹具概述 (2)1.4机床夹具的功能 (2)1.5机床夹具的发展趋势 (3)1.5.1机床夹具的现状 (3)1.5.2现代机床夹具的发展方向 (4)第2章零件的分析 (5)2.1零件的作用 (5)2.2零件的工艺分析 (5)第3章工艺规程设计 (1)3.1确定毛坯制造方法,初步确定毛坯形状 (1)3.2基准的选择 (1)3.3制定工艺路线 (1)3.3.1工艺路线方案一 (2)3.3.2 工艺路线方案二 (2)3.3.3 工艺方案的比较与分析 (3)3.4 机械加工余量、工序尺寸及毛坯尺寸的确定 (3)3.5 确定切削用量及基本工时 (5)第4章钻4- Ø9透孔的钻床夹具设计 (23)4.1 定位基准的选择 (23)4.2 切削力及夹紧力计算 (23)4.3 定位误差分析 (24)4.4 钻套选择 (24)4.5 夹具设计及操作说明 (24)总结 (26)参考文献 (27)致谢 (28)第1章序言1.1 机械加工工艺概述机械加工工艺是指用机械加工的方法改变毛坯的形状、尺寸、相对位置和性质使其成为合格零件的全过程,加工工艺是工人进行加工的一个依据。

推荐-法兰盘零件夹具设计钻轴向孔4Φ9 精品 精品

课程设计题目:法兰盘零件夹具设计(钻轴向孔4-Φ9)一、设计题目法兰盘零件的机械加工工艺规程及工艺装备设计(钻轴向孔4-Φ9)二、原始资料(1)被加工零件的零件图1张(2) 生产类型:中批或大批大量生产三、上交材料(1)被加工工件的零件图1张(2)毛坯图1张(3)机械加工工艺过程综合卡片(参附表1)1张(4)与所设计夹具对应那道工序的工序卡片1张(4)夹具装配图1张(5)夹具体零件图1张(6)课程设计说明书(5000~8000字)1份四、进度安排(参考)(1)熟悉零件,画零件图2天(2)选择工艺方案,确定工艺路线,填写工艺过程综合卡片5天(3)工艺装备设计(画夹具装配图及夹具体图)9天(4)编写说明书3天(5)准备及答辩2天五、指导教师评语成绩:指导教师日期摘要本课程设计主要内容包括法兰盘(CA6140车床)的加工工艺过程设计和钻49孔的专用夹具设计,在课程设计过程中完成了零件图、毛坯图、夹具体装配图和夹具体零件图的绘制。

机械制造技术基础课程设计是在我们完成了全部基础课、技术基础课、大部分专业课之后进行的。

这是我们对所学各课程的一次深入的综合性的复习,也是一次理论联系实际的训练。

能够顺利的完成这次课程设计,首先得助于冷岳峰老师的悉心指导,同学们的耐心解答。

在设计过程中,缺乏实际的生产经验,导致在设计中碰到了许多的问题。

但在同学们的帮助下,通过请教老师,翻阅资料、查工具书,解决设计过程中的一个又一个的问题。

在此,十分感谢冷岳峰老师的细心指导,感谢同学们的互相帮助。

AbstractThe main content of the curriculum design, including flange (CA6140 lathe) the process of design and processing of drilling for fixture design, in the process of designing courses to plete parts of the map, rough map, specific folders and folders assembly specific parts of the map drawn .Machinery manufacturing and technological foundation of our curriculum is designed to plete all the basic courses, technical basic course, after the most specialized. This is what we have learned on the course of an in-depth review of the prehensive, is also a theory with practical training.The successful pletion of the curriculum design, first of all help in the Leng Yuefeng careful guidance of teachers, students have the patience to answer. In the design process, the lack of practical experience in the production and resulted in the design of many of the problems encountered. But with the help of students and teachers through advice, read information, search tool, the design process to solve the problems one after another. Here, Leng Yuefeng very grateful to the careful guidance of teachers, for students of helping each other.目录1零件工艺性分析1.1零件的用途CA6140卧式车床上的法兰盘,为盘类零件,用于卧式车床上。

法兰盘零件工艺规程及钻孔4-φ9夹具设计任务书

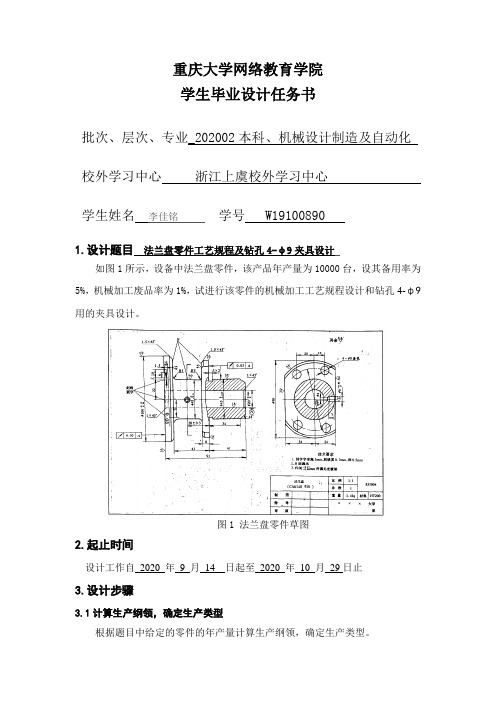

重庆大学网络教育学院学生毕业设计任务书批次、层次、专业_202002本科、机械设计制造及自动化校外学习中心浙江上虞校外学习中心学生姓名李佳铭学号 W191008901.设计题目法兰盘零件工艺规程及钻孔4-φ9夹具设计如图1所示,设备中法兰盘零件,该产品年产量为10000台,设其备用率为5%,机械加工废品率为1%,试进行该零件的机械加工工艺规程设计和钻孔4-φ9用的夹具设计。

图1 法兰盘零件草图2.起止时间设计工作自2020 年9 月14 日起至2020 年10 月29日止3.设计步骤3.1计算生产纲领,确定生产类型根据题目中给定的零件的年产量计算生产纲领,确定生产类型。

3.2零件的分析(1)熟悉零件图结构,绘制CAD图样及三维结构建模。

(2)分析零件图上各项技术要求,确定主要加工表面。

(3)加工表面的尺寸精度和形状精度。

(4)主要加工表面间的相互位置精度。

(5)加工表面粗糙度及其它方面的表面质量要求。

(6)热处理要求及其它要求。

3.3选择毛坯(1)根据零件用途确定毛坯类型。

(2)根据生产批量确定毛坯制造方法。

(3)根据手册查定表面加工余量及余量公差。

3.4工艺规程设计(1)定位基准的选择(包括粗、精基准的选择)(2)零件表面加工方法的选择(3)制定工艺路线(4)确定机械加工余量及毛坯尺寸,设计毛坯——零件综合图(5)工序设计①选择加工设备与工艺装备选择机床,选择夹具,选择刀具,选择量具②工序尺寸的确定及计算(6)选择切削用量、确定时间定额(7)填写机械加工工艺规程卡片和机械加工工序卡片。

3.5机床夹具设计(1)拟定夹具的结构方案①确定夹具的类型②确定工件的定位方案③确定工件的夹紧形式④确定刀具的导向方式或对刀装置⑤确定其它机械,如分度、装卸用的辅助装置等。

⑥夹具体的结构类型的设计(2)夹具总图设计(3)夹紧力的计算及夹具精度的校核(4)绘制夹具零件图样3.6编写设计说明书设计说明书内容如下:(1)目录(2)设计任务书。

法兰盘的加工工艺及夹具设计

以下为法兰盘的加工工艺及夹具设计,一起来看看吧。

1.1机械加工的发展现况由于机械制造业的发展和科学技术的进步,机械制造工艺的内涵和面貌下一直发生变化,近几十年的技术进展表现在以下几方面:(1)新兴加工方法的不断出现和发展(2)自动化等高新技术与工艺的紧密结合1.2现代机械加工工艺的发展现况机械制造是国民经济发展和各部门科技进步的基础。

在现代化条件下机械制造的发展方向是:开发工艺可行性广、能保证各种原料消耗最少、可靠性和自动化精度高的新一代技术。

机械制造工艺及其实现组织形成的发展趋势,在很大程度上取决于机器结构的发展方向和它的技术使用特征。

机器制造中的科技进步将促进以计算机和生产全盘自动化为基础的工序少和能源节约的工艺的建立推广。

1.3机床夹具的发展趋势近年来,数控机床、加工中心、成组技术、柔性制造系统(FMS)等新加工技术应用,对机床夹具提出了如下新的要求:(1)能迅速而方便地装备新产品的投产,以缩短生产准备周期,降低生产成本;(2)能装夹一组具有相似性特征的工件;(3)能适用于精密加工的高精度机床夹具;(4)能适用于各种现代化制造技术的新型机床夹具;1.4现代机床夹具的发展趋势夹具是机械加工不可缺少的部件,在机床技术向高速、高效、精密、复合、智能、环保方向发展的带动下,夹具技术正朝着高精、高效、模块、组合、通用、经济的方向发展。

(1)高精机床加工精度提高,降低定位误差,提高加工精度对夹具制造精度要求更高高精度夹具定位孔距精度高达±5μm,夹具支承面垂直度达到0.01mm/300mm,平行度高达0.01mm/500mm。

德国demmeler(戴美乐)公司制造4m长、2m宽孔系列组合焊接夹具平台,其等高误差为±0.03mm;精密平口钳平行度和垂直度5um以内;夹具重复安装定位精度高达±5um。

(2)高效提高机床生产效率,双面、四面和多件装夹夹具产品越来越多。

减少工件安装时间,各种自动定心夹紧、精密平口钳、杠杆夹紧、凸轮夹紧、气动和液压夹紧等,快速夹紧功能部件不断推陈出新。

法兰盘零件加工工艺及夹具设计

目录1 引论 (2)2 零件工艺性分析 (3)2.1 零件的作用 (3)2.2 零件的生产类型 (3)2.3 零件技术要求分析 (4)2.4 零件的毛坯类型和制造方法 (4)3 加工工艺设计 (5)3.1 基准的选择 (5)3.2 拟定加工工艺路线 (5)3.3 刀具的选择 (7)3.4 选择切削用量和基本工时 (8)4 夹具设计 (20)4.1 指定装夹 (20)4.2 定位方案设计 (20)4.3 夹紧方案设计 (22)4.4 夹具简要操作说明 (24)5 结语 (25)参考文献 (26)摘要随着社会的发展和人类的进步,人们对日常生活和工作中的材料的需求也变得非常多样化和复杂。

传统的简单产品已经不能满足人们的需求了。

此外,在企业和工厂的经营中,所需的工具不断完善和多样化,给制造业带来了新的问题。

个性化社会导致制造产品的定制越来越少,更多的是需求更多的品种较少的质量,这一小部分的生产方式的价值是对传统机械加工行业的挑战。

加工技术是一种新兴的科学理论和方法,可以解决制造和制造过程中存在的问题和矛盾。

本次设计,首先要分析零件的功能和用途,法兰盘的种类的不同也就导致许多对于法兰盘的加工也不应相同。

因此,针对处于需求而设计法兰盘零件的加工工艺过程中,应制定详细的加工方案和夹具设计,目的是优化特法兰盘加工步骤和减少批量生产零件的成本。

在机械加工中,要分析零件,制定工艺规程,制定合理的工艺路线。

设计出对应的夹具。

熟练应用CAD制图软件,完成设计。

关键词:法兰盘零件;工艺规程;夹具设计AbstractWith the development of society and human progress, people's demand for materials in daily life and work has become very diverse and complex. Traditional simple products can no longer meet people's needs. In addition, in the operation of enterprises and factories, the tools needed are constantly improved and diversified, which brings new problems to the manufacturing industry. The individualized society leads to fewer customizations of manufacturing products and more demands for more varieties and less quality. The value of this small part of production mode is a challenge to the traditional mechanical processing industry. Processing technology is a new scientific theory and method, which can solve the problems and contradictions in the manufacturing process.Flange parts as the theme of design, first of all, to analyze the function and use of parts, the different types of flange also lead to many different processing of flange. Therefore, in order to optimize the processing steps of special flange and reduce the cost of mass production parts, detailed processing plan and fixture design should be formulated in the process of designing flange parts processing technology according to the demand.Keywords:Flange parts; Process regulations; Fixture design1 引论这个题目让我学机械零件加工过程的知识,对系统和应用进行了复习,不仅检查了我的知识阅读能力,还将锻炼我的理论在实践应用能力、软件操作能力和图形表达能力的结构等方面。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

常州机电职业技术学院毕业设计(论文)说明书作者:学号:系部:专业:题目:法兰盘加工工艺及夹具设计指导者:评阅者:年月毕业设计(论文)中文摘要毕业设计(论文)外文摘要III目录1 加工工艺规程设计 (1)1.1 零件的分析 (2)1.1.1 零件的作用 (2)1.1.2 零件的工艺分析 (2)1.2 法兰盘加工的主要问题和工艺过程设计所应采取的相应措施 (3)1.3 法兰盘加工定位基准的选择 (3)1.3.1 粗基准的选择 (3)1.3.2 精基准的选择 (3)1.4 法兰盘加工主要工序安排 (3)1.5 机械加工余量、工序尺寸及毛坯尺寸的确定 (5)1.6选择加工设备及刀、量具 (6)1.7确定切削用量及基本工时(机动时间) (6)2 钻4-Φ10孔夹具设计 (16)2.1设计要求 (16)2.2夹具设计 (17)2.2.1 定位基准的选择 (17)2.2.2 切削力及夹紧力的计算 (17)2.3定位误差的分析 (18)2.4 钻套、衬套、钻模板设计与选用 (19)2.5夹具设计及操作的简要说明 (19)结论 (21)参考文献 (22)致谢 (24)IV11 加工工艺规程设计1.1 零件的分析1.1.1 零件的作用题目给出的零件是法兰盘。

法兰盘的主要作用是传动连接作用,保证各轴各挡轴能正常运行,并保证部件与其他部分正确安装。

因此法兰盘零件的加工质量,不但直接影响的装配精度和运动精度,而且还会影响工作精度、使用性能和寿命。

图1 法兰盘1.1.2 零件的工艺分析由法兰盘零件图可知。

法兰盘是一个轴类零件,它的外表面上有2个平面需要进行加工。

此外各表面上还需加工一系列螺纹孔。

因此可将其分为三组加工表面。

它们相互间有一定的位置要求。

现分析如下:(1)以外圆面为主要加工表面的加工面。

这一组加工表面包括:φ42外圆面的加工;,其中表面粗糙度要求为m2.3。

Raμ(2)以φ10孔为主要加工表面的孔。

这一组加工表面包括:4-φ10孔为主要加工表面的孔,粗糙度为m2.3。

Raμ1.2 法兰盘加工的主要问题和工艺过程设计所应采取的相应措施由以上分析可知。

该法兰盘零件的主要加工表面是平面及孔系。

一般来说,保证平面的加工精度要比保证孔系的加工精度容易。

因此,对于法兰盘来说,加工过程中的主要问题是保证孔的尺寸精度及位置精度,处理好孔和平面之间的相互关系。

由于的生产量很大。

怎样满足生产率要求也是加工过程中的主要考虑因素。

法兰盘孔系加工方案,应选择能够满足孔系加工精度要求的加工方法及设备。

除了从加工精度和加工效率两方面考虑以外,也要适当考虑经济因素。

在满足精度要求及生产率的条件下,应选择价格最底的机床。

1.3 法兰盘加工定位基准的选择1.3.1 粗基准的选择粗基准选择应当满足以下要求:(1)保证各重要支承的加工余量均匀;(2)保证装入法兰盘的零件与箱壁有一定的间隙。

为了满足上述要求,应选择的主要支承孔作为主要基准。

即以法兰盘的输入轴和输出轴的支承孔作为粗基准。

也就是以前后端面上距顶平面最近的孔作为主要基准以限制工件的四个自由度,再以另一个主要支承孔定位限制第五个自由度。

由于是以孔作为粗基准加工精基准面。

因此,以后再用精基准定位加工主要支承孔时,孔加工余量一定是均匀的。

1.3.2 精基准的选择从保证法兰盘孔与孔、孔与平面、平面与平面之间的位置。

精基准的选择应能保证法兰盘在整个加工过程中基本上都能用统一的基准定位。

从法兰盘零件图分析可知,它的顶平面与各主要支承孔平行而且占有的面积较大,适于作精基准使用。

但用一个平面定位仅仅能限制工件的三个自由度,如果使用典型的一面两孔定位方法,则可以满足整个加工过程中基本上都采用统一的基准定位的要求。

至于前后端面,虽然它是法兰盘的装配基准,但因为它与法兰盘的主要支承孔系垂直。

如果用来作精基准加工孔系,在定位、夹紧以及夹具结构设计方面都有一定的困难,所以不予采用。

1.4 法兰盘加工主要工序安排对于大批量生产的零件,一般总是首先加工出统一的基准。

法兰盘加工的第一个工序也就是加工统一的基准。

具体安排是先以孔定位粗、精加工顶平面。

第二个工序是加工定位用的两个工艺孔。

由于顶平面加工完成后一直到法兰盘加工完成为止,除了个别工序外,都要用作定位基准。

因此,结合面上的螺孔也应在加工两工艺孔的工序中同时加工出来。

后续工序安排应当遵循粗精分开和先面后孔的原则。

先粗加工平面,再粗加工孔系。

对于法兰盘,需要精加工的是支承孔前后端平面。

按上述原则亦应先精加工平面再加工孔系,但在实际生产中这样安排不易于保证孔和端面相互垂直。

因此,实际采用的工艺方案是先精加工支承孔系,然后以支承孔用可胀心轴定位来加工端面,这样容易保证零件图纸上规定的端面全跳动公差要求。

各螺纹孔的攻丝,由于切削力较小,可以安排在粗、精加工阶段中分散进行。

加工工序完成以后,将工件清洗干净。

清洗是在c ︒-9080的含0.4%—1.1%苏打及0.25%—0.5%亚硝酸钠溶液中进行的。

清洗后用压缩空气吹干净。

保证零件内部杂质、铁屑、毛刺、砂粒等的残留量不大于m g 200。

根据以上分析过程,现将法兰盘加工工艺路线确定如下:工艺路线一:10 铸造 铸造出毛坯20 热处理 毛坯热处理,时效处理30 车 车右端面40 粗车、精车 粗车、精车外圆Φ87及台阶,粗车各外圆台阶及圆弧圆角余量50 粗车、精车 粗车、精车右端内孔60 车 掉头,车左端面70 粗车、精车 粗车、精车内孔Φ82及台阶80 钻孔钻圆周钻4-Φ10孔 90 钳 去毛刺,清洗 100 终检终检入库 工艺路线二:10 铸造铸造出毛坯 20 热处理 毛坯热处理,时效处理30 钻孔 钻圆周钻4-Φ10孔 40 车 车右端面50 粗车、精车 粗车、精车外圆Φ87及台阶,粗车各外圆台阶及圆弧圆角余量60 粗车、精车粗车、精车右端内孔70 车掉头,车左端面80 粗车、精车粗车、精车内孔Φ82及台阶90 钳去毛刺,清洗100 终检终检入库以上加工方案大致看来合理,但通过仔细考虑,零件的技术要求及可能采取的加工手段之后,就会发现仍有问题,从提高效率和保证精度这两个前提下,发现该方案一比较合理。

综合选择方案一:10 铸造铸造出毛坯20 热处理毛坯热处理,时效处理30 车车右端面40 粗车、精车粗车、精车外圆Φ87及台阶,粗车各外圆台阶及圆弧圆角余量50 粗车、精车粗车、精车右端内孔60 车掉头,车左端面70 粗车、精车粗车、精车内孔Φ82及台阶80 钻孔钻圆周钻4-Φ10孔90 钳去毛刺,清洗100 终检终检入库1.5 机械加工余量、工序尺寸及毛坯尺寸的确定(1)毛坯种类的选择零件机械加工的工序数量、材料消耗和劳动量等在很大程度上与毛坯的选择有关,因此,正确选择毛坯具有重要的技术和经济意义。

根据该零件的材料为HT200、生产类型为批量生产、结构形状很复杂、尺寸大小中等大小、技术要求不高等因素,在此毛坯选择铸造成型。

(2)确定毛坯的加工余量根据毛坯制造方法采用的铸造造型,查取《机械制造工艺设计简明手册》表2.2-5,“法兰盘”零件材料采用灰铸铁制造。

材料为HT200,硬度HB 为170—241,生产类型为大批量生产,采用铸造毛坯。

(2)面的加工余量。

根据工序要求,结合面加工分粗、精铣加工。

各工步余量如下:粗铣:参照《机械加工工艺手册第1卷》表3.2.23。

其余量值规定为mm 4.3~7.1,现取mm 0.2。

表3.2.27粗铣平面时厚度偏差取mm 28.0-。

精铣:参照《机械加工工艺手册》表2.3.59,其余量值规定为mm 1。

差等级选用CT7。

再查表2.3.9可得铸件尺寸公差为mm 6.1。

1.6选择加工设备及刀、量具由于生产类型为大批量生产,所以所选设备宜以通用机床为主,辅以少量专用机车。

起生产方式为以通用机床加专用夹具为主,辅以少量专用机床加工生产。

工件在各机床上的装卸及各机床间的传递,由于工件质量较大,故需要辅助工具来完成。

平端面确定工件的总长度。

可选用量具为多用游标卡尺(mm ),测量范围0~1000mm (参考文献[2]表6—7)。

采用车床加工,床选用卧式车床CA6140(参考文献[2]表4—3),专用夹具。

钻孔、扩孔、攻丝所选刀具见(参考文献[2]第五篇金属切削刀具,第2、3节),采用相匹配的钻头,专用夹具及检具。

1.7确定切削用量及基本工时(机动时间)工序10无切削加工,无需计算工序20. 车右端面已知工件材料: HT200,铸造,有外皮,机床CA6140普通车床,工件用内钳式卡盘固定。

所选刀具为YG6硬质合金可转位车刀。

根据《切削用量简明手册》表1.1,由于CA6140机床的中心高为200mm (表 1.30),故选刀杆尺寸H B ⨯=mm mm 2516⨯,刀片厚度为mm 5.4。

选择车刀几何形状为卷屑槽带倒棱型前刀面,前角0V =012,后角0α=06,主偏角v K =090,副偏角'v K =010,刃倾角s λ=00,刀尖圆弧半径s r =mm 8.0。

①.确定切削深度p a由于单边余量为mm 2,可在一次走刀内完成②.确定进给量f根据《切削加工简明实用手册》可知:表1.4刀杆尺寸为mm 16mm 25⨯,p a mm 4≤,工件直径100~400之间时, 进给量f =0.5~1.0r mm按CA6140机床进给量(表4.2—9)在《机械制造工艺设计手册》可知:f =0.7r mm确定的进给量尚需满足机床进给机构强度的要求,故需进行校验根据表1—30,CA6140机床进给机构允许进给力max F =3530N 。

根据表1.21,当强度在174~207HBS 时,p a mm 4≤,f 75.0≤r mm ,r K =045时,径向进给力:R F =950N 。

切削时f F 的修正系数为roFf K =1.0,sFf K λ=1.0,krFf K =1.17(表1.29—2),故实际进给力为:fF =95017.1⨯=1111.5N(1-2)由于切削时进给力小于机床进给机构允许的进给力,故所选f =r mm 7.0可用。

③.选择刀具磨钝标准及耐用度根据《切削用量简明使用手册》表 1.9,车刀后刀面最大磨损量取为mm 5.1,车刀寿命T =min 60。

④.确定切削速度0V切削速度可根据公式计算,也可直接有表中查出。

根据《切削用量简明使用手册》表1.11,当6YG 硬质合金刀加工硬度200~219HBS 的铸件,p a mm 4≤,f r mm 75.0≤,切削速度V =min 63m 。

切削速度的修正系数为tv K =1.0,mv K =0.92,sv K 0.8,Tv K =1.0,Kv K =1.0(见表1.28),故: '0V =t V v K =63⨯0.10.184.092.00.10.1⨯⨯⨯⨯⨯ (1-3) min 48m ≈n =D V c π'1000=127481000⨯⨯π=120min r (1-4)根据CA6140车床说明书选择 0n =125min r 这时实际切削速度c V 为: cV =1000cDn π=1000125127⨯⨯πmin 50m ≈(1-5)⑤.校验机床功率切削时的功率可由表查出,也可按公式进行计算。