第十章机械的传动系统及其传动比

传动比课程设计

传动比课程设计一、教学目标本节课的学习目标主要包括三个部分:知识目标、技能目标和情感态度价值观目标。

知识目标:学生需要理解传动比的概念,掌握计算传动比的方法,了解不同类型的传动系统及其工作原理。

技能目标:学生能够运用所学的知识,计算实际问题中的传动比,并能够分析实际传动系统的工作效果。

情感态度价值观目标:学生能够认识到传动系统在实际工程中的重要性,培养对机械传动领域的兴趣和好奇心。

二、教学内容本节课的教学内容主要包括传动比的概念、计算方法、不同类型的传动系统及其工作原理。

首先,我们会讲解传动比的概念,通过实例让学生理解传动比的意义。

然后,我们会教授计算传动比的方法,并通过练习题让学生加以巩固。

接下来,我们会介绍不同类型的传动系统,包括齿轮传动、皮带传动等,并通过实验让学生观察和理解其工作原理。

三、教学方法为了提高学生的学习兴趣和主动性,我们会采用多种教学方法相结合的方式进行教学。

首先,我们会使用讲授法,系统地讲解传动比的概念和计算方法。

然后,我们会采用讨论法,让学生分组讨论实际问题中的传动比计算,激发学生的思考。

此外,我们还会运用案例分析法,通过分析具体的传动系统案例,让学生更好地理解传动比的应用。

最后,我们会进行实验教学,让学生亲自动手操作,观察传动系统的工作原理。

四、教学资源为了支持教学内容和教学方法的实施,丰富学生的学习体验,我们会选择和准备适当的教学资源。

教材:我们将使用《机械原理》教材,作为学生学习的基础资料。

参考书:我们还会推荐《机械设计手册》等参考书,供学生深入研究。

多媒体资料:我们会准备相关的教学PPT、视频等资料,以图文并茂的形式展示传动比的概念和计算方法。

实验设备:我们会准备齿轮传动装置、皮带传动装置等实验设备,让学生亲自动手操作,观察传动系统的工作原理。

五、教学评估为了全面、客观、公正地评估学生的学习成果,我们设计了以下评估方式:平时表现:通过观察学生在课堂上的参与程度、提问回答等情况,评估学生的学习态度和理解程度。

机械制造中的传动与传动比

机械制中的传动与传动比机械传动是指通过机械装置将动力传递到另一个部件或者系统的过程。

传动比是指传动装置中输入轴和输出轴转速的比值。

在机械制中,传动与传动比是非常重要的概念,对于机械设计和应用有着至关重要的影响。

一、传动的概念与分类传动是将功率从源头传递到输出端的机械装置或系统。

传动可以分为直接传动和间接传动两种类型。

1. 直接传动:直接传动是指功率从主动轴直接传递到从动轴的传递方式。

直接传动常见的形式有齿轮传动、链传动、带传动等。

2. 间接传动:间接传动是指功率需要通过传动介质(如皮带、链条等)将主动轴的转动传递到从动轴上。

间接传动的常见形式有行星齿轮传动、液力变矩器传动等。

二、传动比的意义和计算方法传动比是传动装置中输入轴和输出轴的转速比值。

传动比的选择对于机械装置的效率、传动力和运动精度等方面有着重要的影响。

1. 速比的意义:传动比可以影响输出轴的转速、扭矩和功率等特性。

通过合理选择传动比,可以实现不同工况下的要求。

2. 计算方法:传动比的计算方法根据不同的传动形式有所不同。

以齿轮传动为例,传动比等于从动轮的齿数除以主动轮的齿数。

其他传动形式的传动比计算方法可以根据具体情况进行推导。

三、传动与机械设计传动在机械设计中扮演着重要的角色。

根据所需的输出特性,设计师需要选择合适的传动方式和传动比。

1. 速度变换:传动可以实现速度的变换,通过合理选择传动比,可以使输出轴的转速降低或增加。

2. 力矩传递:传动可以将主动轴的扭矩传递到从动轴上。

合理选择传动比可以满足输出轴所需的扭矩要求。

3. 运动控制:通过传动装置的设计,可以实现精确的运动控制和位置控制。

选择合适的传动比可以满足运动精度和稳定性的要求。

四、传动与传动比的应用机械传动和传动比的应用广泛,几乎涵盖了各个工业和日常生活领域。

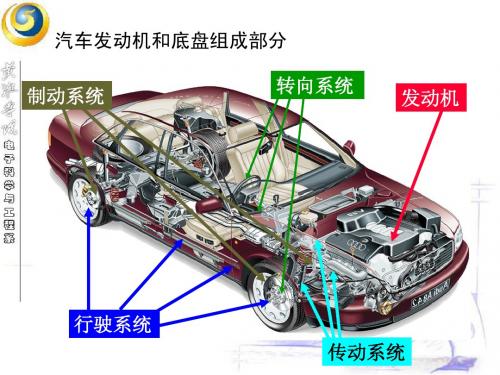

1. 车辆传动:车辆的传动系统中,常常使用齿轮传动、链传动和液力传动等形式。

合理选择传动比可以满足车辆行驶的需求。

2. 工业机械:工厂中的各类机械装置,如机床、输送机等,都需要传动装置来实现动力的传递和控制。

汽车机械基础课件 学习领域4—汽车机械传动系统

项目2 汽车链传动

正时皮带:技术成熟,成本较低, 噪音较小,但需要定期检查和维 护,一般6~10万公里就需要更换。

发动机正时链

正时链条:具有结构紧凑、传递 功率高、可靠性与耐磨性高、终 身免维护等显著优点,但相对传 统的正时皮带来说,其噪音一般 稍大一些。

项目2 汽车链传动

项目2 汽车链传动

应用

项目1 汽车带传动

表 V形带截面尺寸(GB/T13575.1-92)/mm

型号 Y Z A B C D E

节宽bp 5.3 8.5 11 14 19 27 32

顶宽b 6 10 13 17 22 32 38

高度h 4.0 6.0 8.0 11 14 19 25

楔角j

40度

V形带已标准化,按截面尺寸的不同,分为Y、 Z、A、B、C、D、E七种型号,其截面尺寸见表

中低速传动:传动比≤8,P≤100KW,V≤20m/s,无 声链最大线速度可达40m/s(不适于在冲击与急促反向等 情况)

按工作特性分:起重链,牵引链,传动链 按传动链结构分:滚子链;齿形链;套筒链

p

p

h2

5

4

3

2

d2

1

d1

b1

滚子链

齿形链

项目2 汽车链传动

套筒滚子链组成:

1-内链板;2-外链板;3-销轴;4-套筒;5-滚子 内链板

该点的压力角。

c os k

rb rk

齿廓上各点压力角是变化的。

(4)渐开线的形状只取决于基圆大小。

(5)基圆内无渐开线。

项目3 汽车轮系传动

渐开线齿轮各部分名称、参数及几何尺寸计算:

项目3 汽车轮系传动

渐开线齿轮各部分名称、参数及几何尺寸计算:

《机械传动系统设计》课件

链传动的类型

根据链条的结构和用途,链传动可分 为滚子链、齿形链等类型。

链传动的特点

链传动具有结构简单、传动效率高、 耐冲击等优点,但也有噪声较大、链 条磨损较严重等缺点。

链传动的应用

链传动广泛应用于需要承受较大载荷 和冲击的场合,如摩托车、自行车等 。

04

机械传动系统的优化与改进

提高传动效率

优化齿轮设计

异常噪音和振动检测

定期监测齿轮的运行状态,发现异常噪音或 振动应及时排查原因并处理。

带传动的维护与保养

皮带张紧度调整

定期检查皮带的张紧度,保持适当的张紧以 减少皮带打滑或磨损。

皮带检查

定期检查皮带的表面,发现磨损或损伤应及 时修复或更换。

滑轮检查

定期检查皮带的滑轮,确保其转动灵活,无 卡滞现象。

异常噪音和振动检测

02

机械传动系统设计基础

齿轮设计

01

02

03

齿轮类型

直齿、斜齿、锥齿等,根 据传动需求选择合适的类 型。

齿轮材料

选择耐磨、耐冲击、耐高 温的材料,如铸钢、锻钢 、铜合金等。

齿轮精度

根据传动要求确定齿轮精 度等级,确保传动的平稳 性和准确性。

带传动设计

带类型

平带、V带、多楔带等,根据工作条件选择合适的 带类型。

定期监测链条的运行状态,发现异常噪音或振动应及时排查原因并处理。

THANKS

感谢观看

机械传动的应用

工业领域

机械传动系统广泛应用于各种工业领 域,如汽车、航空、船舶、能源等, 是实现机械设备运动和转矩传递的关 键部件。

农业领域

军事领域

在军事领域,坦克、装甲车等武器装 备的传动系统对于提高武器性能和战 斗力具有重要意义。

传动比的公式

传动比的公式传动比是指传动轴转速与被传动轴转速之比,也就是输出转速与输入转速之比。

在机械传动中,传动比是一个非常重要的参数,可以用来计算传动系统的输出转矩和功率。

因此,正确地计算传动比是机械设计中必不可少的一步。

本文将介绍传动比的公式及其应用。

一、传动比的定义传动比的定义是输出转速与输入转速之比,通常用符号i表示。

传动比可以用来计算传动系统的输出转矩和功率,因为输出转矩和功率都与输入转矩和功率成正比例关系。

二、传动比的公式传动比的公式可以根据传动方式的不同而有所不同。

以下是常见传动方式的传动比公式:1、齿轮传动齿轮传动是一种常见的机械传动方式。

在齿轮传动中,传动比可以通过齿轮的齿数比来计算。

具体公式如下:i = N2 / N1其中,N1和N2分别为输入齿轮和输出齿轮的齿数。

2、皮带传动皮带传动也是一种常见的机械传动方式。

在皮带传动中,传动比可以通过皮带轮的直径比来计算。

具体公式如下:i = d2 / d1其中,d1和d2分别为输入皮带轮和输出皮带轮的直径。

3、链传动链传动也是一种常见的机械传动方式。

在链传动中,传动比可以通过链轮的齿数比来计算。

具体公式如下:i = N2 / N1其中,N1和N2分别为输入链轮和输出链轮的齿数。

4、蜗杆传动蜗杆传动是一种特殊的机械传动方式。

在蜗杆传动中,传动比可以通过蜗杆的蜗杆轴线与蜗轮轴线的夹角来计算。

具体公式如下:i = tan(α)其中,α为蜗杆轴线与蜗轮轴线的夹角。

三、传动比的应用传动比可以用来计算传动系统的输出转矩和功率。

假设输入转矩为T1,输入功率为P1,输出转矩为T2,输出功率为P2,则有以下公式:T2 = i × T1P2 = i × P1其中,i为传动比。

通过上述公式可以看出,传动比越大,输出转矩和功率也越大,但是输出转速则越小。

因此,在机械设计中需要根据实际需要选择合适的传动比。

四、传动比的影响因素传动比的大小受多种因素影响,包括输入和输出轴的转速、齿轮、皮带、链条等传动件的齿数、齿轮、皮带、链条的直径、蜗杆的蜗杆角度等。

机械传动

机械传动一.机械组成:1.机械传动是机械中应用最广泛的、最基本传动方式,常用机械传动有带传动、链传动、齿轮传动、蜗杆传动和螺旋传动等。

2.一台完整的机械通常由动力部分、传动部分、执行部分和控制部分所组成。

3.操纵控制部分——是指为了保证或提高产品质量、产量,减轻人的劳动强度而设置的那些控制器、操纵机构。

操纵系统和控制系统都是为了使动力系统、传动系统、执行系统彼此协调运行,并准确可靠地完成整机功能的装置。

操作系统—通过人工操作来实现上述要求。

如起动、离合、制动、变速、换向等装置。

控制系统—通过控制信号,经由控制装置,使控制对象改变工作参数或运行状态而实现上述要求的装置。

二.机械传动的作用1.传递运动和动力:将原动机的运动和动力传给执行机构。

2.调节运动速度和方向:起增速、减速、变速、换向、离合等作用。

3.改变运动形式啊:原动机的运动一般为旋转运动,通过传动系统可将旋转运动转换为执行机构所需的运动形式,如将旋转运动转化为执行运动;将连续运动转化为间歇运动。

三.机械传动的主参数机械传动的主参数一般包括转速n、线速度v、传动比i、功率P、效率h和转矩T等。

1.转速和圆周速度的关系:2.传动比:多级时:3.效率:4.转矩与功率关系:四.带传动1.带传动的组成和类型带传动是一种应用很广泛的机械传动。

带传动是由主动轮1、从动轮2和紧套在两轮上的环型带3所组成。

带传动是利用带与轮之间的摩擦力来传递运动和动力,如图3-1所示。

按照带的截面形状,传动带可分为平带、V带(俗称三角带)、多楔带与圆带等3-1平带v带多楔带圆带2.带传动的工作原理摩擦传动原理可知:为保证带传动正常工作,传动带必须以一定张紧力张紧在两带轮上,即带工作前两边已承受了相等的拉力,如图下图所示,称为初拉力F0。

工作时,带与带轮之间产生摩擦力,主动轮对带的摩擦力F f与带的运动方向一致,从动带轮对带的摩擦力F f与带的运动方向相反。

于是带绕入主动轮的一边被拉紧,称为紧边,拉力由F0增加到F1;带表绕入从动轮的一边被略微放松,称为松边,拉力由Fo减少到F2。

汽车传动系 第十章 传动系概述

主减速器作用

主减速器: 减速增扭;

原器的传动比一般用i0 表示;与变 速箱的传动比ig共同构成整车传动比I。 I=i0×ig 主减速器

三、类型

1. 机械式

2. 液力式

(动液式) 3. 液压式

(静液式)

4、电力式

四、布置形式

1. 前置后驱动(F.R):置—指发动机布置位置 (front real) 驱动—指驱动轮位置

变速器作用

变速器

变速器: 实现车辆的变速,保证发动机工作在高 效区; 设置多个档位,依次为1、2、3、4、5档, 传动比依次减小,最小为1,并称之为直 接档,此外还有空档、倒档;或者传动 比在一定的范围内连续可调,此时称之 为无级变速。 变速器的传动比一般用ig 表示;

万向节作用

万向节

万向节:消除变速器与驱动桥之间因相 对运动而产生的不利影响,允许驱动轮 在一定的空间范围内跳动; 便于传动轴的在底部的布置,降低地板 的高度。

2. 后置后驱动(R.R) 4×2— 全部车轮数×驱动轮数

后置后驱传动系统:

传动系统

3. 前置前驱动(F.F)

4. 全轮驱动(4WD)

传动比:输入速度与输出速度的比值称为传动比。

i=T2/T1= n1/n2

二、组成(机械传动系为例)

离合器、变速器(分动器)、万向节、传动轴、主 减速器、差速器、半轴、驱动桥。

离合器: 传递或者切断动力;

在正常工作时接通,在起步、换档、制 动、滑行时断开;

在驾驶员的操纵下,通过主动、从动部 分结合或分离实现传递或断开;

传动轴作用

传动轴

传动轴: 传递动力; 连接变速箱与主减速器。

驱动桥作用

驱动桥: 安装左右驱动轮,内置主减速器齿轮、 差速器、安装制动器;

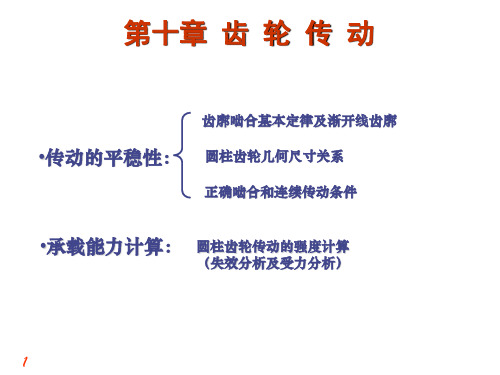

机械设计 齿轮传动

5、齿面塑性流动 该失效主要出现在低速重载、频繁启动和过载场合。 齿面较软时,重载下,Ff↑——材料塑性流动(流动方向沿Ff) 主动轮1:摩擦力分别朝向齿顶和齿根 形成凹沟。

17

从动轮2:摩擦力由齿顶和齿根朝向中部 形成凸脊。

改善措施:1)↑材料及齿面硬度 2)采用η↑的润滑油 3)适当磨合(跑合)

需对Fn修正

实际载荷(计算载荷)Fca>Fn

计算载荷: Fca K Fn

K——载荷系数

K

KA

Kv

K

K

齿向载荷分配系数

使用系数

动载系数

齿间载荷分配系数

按照强度计算类别,载荷系数可分为齿根弯曲疲劳强度计算用载荷系数KF

31 和齿面接触疲劳强度计算用载荷系数KH.

1、使用系数KA 考虑原动机、工作机、联轴器等外部因素引起的动载荷而

(对称、非对称、悬臂) 3)合理选择齿宽; 4)↑制造安装精度;

5)采用鼓形齿; 6)齿轮位于远离转矩输入端。

38

0.01-0.025mm

§5 直齿圆柱齿轮传动的强度计算

(一)、齿根弯曲疲劳强度计算(目的:防止齿折断)

进行齿根弯曲强度计算时,将轮齿视为悬臂梁,齿 根危险剖面处,弯矩最大时的齿根弯曲应力也最大。

练习: n1

Fr1

Ft1

Ft2

Fr2

n2

Ft1⊙○FF×rr1F2 t2n1 n2

30

二、计算载荷

根据齿轮传动的额定功率和转速,可得齿轮传递的名义扭矩和轮齿上的名 义法向力。实际传动中,会受各种因素的影响,使名义法向载荷增大。

外部影响:原动机、工作机影响 实际情况:

内部影响:制造、安装误差;受载变形(齿轮、轴等)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第十章 机械传动系统及其传动比第一节 定轴轮系的传动比计算在实际应用的机械中,为了满足各种需要,例如需要较大的传动比或作远距离传动等,常采用一系列互相啮合的齿轮来组成传动装置。

这种由一系列齿轮组成的传动装置称为齿轮系统,简称轮系。

一、轮系的分类轮系有两种基本类型:(1)定轴轮系。

如图10-1所示,在轮系运转时各齿轮几何轴线都是固定不变的,这种轮系称为定轴轮系。

(2)行星轮系。

如图10-2所示,在轮系运转时至少有一个齿轮的几何轴线绕另一几何轴线转动,这种轮系称为行星轮系。

二、轮系的传动比1.轮系的传动比轮系中,输入轴(轮)与输出轴(轮)的转速或角速度之比,称为轮系的传动比,通常用i 表示。

因为角速度或转速是矢量,所以,计算轮系传动比时,不仅要计算它的大小,而且还要确定输出轴(轮)的转动方向。

2.定轴轮系传动比的计算根据轮系传动比的定义,一对圆柱齿轮的传动比为i 121221z z n n ±== 式中:“±”为输出轮的转动方向符号,当输入轮和输出轮的转动方向相同时取“+”号、相反时取“-”号。

如图10-1a) 所示的一对外啮合直齿圆柱齿轮传动,两齿轮旋转方向相反,其传动比规定为负值,表示为: 1221z z ==n n i 如图10-1b)所示为一对内啮合直齿圆柱齿轮传动,两齿轮的旋转方向相同,其传动比规定为正值,表示为:图 10-1 定轴轮系图10-2行星轮系1221z z ==n n i 如图10-3所示的定轴轮系,齿轮1为输入轮,齿轮4为输出轮。

应该注意到齿轮2和2'是固定在同一根轴上的,即有n 2=n 2′。

此轮系的传动比i 14可写为:3423123432124332214114z z z i i i n n n n n n n n i '=='==' 上式表明,定轴轮系的总传动比等于各对啮合齿轮传动比的连乘积,其大小等于各对啮合齿轮中所有从动轮齿数的连乘积与所有主动轮齿数的连乘积之比,即()的连乘积轮之间所有从主轮齿数轮到从的连乘积轮之间所有从动轮齿数轮到从k k n n i m k k 11111-== (10-1) 式中:m 为外啮合圆柱齿轮的对数,用于确定全部由圆柱齿轮组成的定轴轮系中输出轮的转向。

齿轮的转向也可在图中画箭头表示。

特别是圆锥齿轮传动、蜗杆蜗轮传动,其轴线不平行,不存在转向相同或相反的问题,这类轮系的转向只能在图中用画箭头的方法表示,见图10-1c )所示。

在图10-3中,齿轮3同时与齿轮2'、4相啮合,既为主动轮又为从动轮,z 3在i 14计算式中可以消掉,它对轮系传动比的大小没有影响,但增加了外啮合次数,改变了传动比的符号。

这种仅影响输出轮转向的齿轮称为惰轮或过桥齿轮。

例10-1 如图10-4所示为提升装置。

其中各轮齿数为:z 1=20,z 2=80,z 3=25,z 4=30,z 5=1,z 6=40。

试求传动比i 16。

并判断蜗轮6的转向。

解:因该轮系为定轴轮系,而且存在非平行轴传动,故应按式(10-1)计算轮系传动比的大小然后再按画箭头的方法确定蜗轮的转向如图所示。

第二节 行星轮系的传动比计算一、行星轮系的组成如图10-5a) 所示的行星轮系,主要由行星齿轮,行星架和太阳轮组成。

图10-5b) 所示的齿轮2由构件H 支承,运转时除绕自身几何轴线O '自转外,还随构件H 上的轴线O '绕固定的几何轴线O 公转,故称其为行星轮。

支承行星轮的构件H 称为行星架,与行星轮相啮合且几何轴线固定不动的齿轮1、3(内齿轮)称为太阳轮。

图10-4提升装置1921252040308056341216=⨯⨯⨯⨯==z z z z z z i因为行星轮除绕本身轴线自转外,还随行星架绕固定轴线公转,所以行星轮系的传动比计算不能直接采用定轴轮系传动比计算公式。

最常用的方法是转化机构法,也称反转法。

定轴轮系和行星轮系的根本区别在于行星轮的公转。

实际上,我们完全可以认为定轴轮系是行星轮系中公转速度等于零的特例。

换言之,当行星轮的公转速度等于零时,该行星轮系就变成了定轴轮系。

现假想给图10-6a)所示的整个行星轮系,加上一个与行星架的转速n H 大小相等方向相反的公共转速“-n H ”,则行星架H 的转速从n H 变为n H +(-n H ),即变为静止,而各构件间的相对运动关系并不变化,此时行星轮的公转速度等于零,得到了假想的定轴轮系(图10-6b )。

这种假想的定轴轮系称为原行星轮系的转化轮系。

转化轮系中,各构件的转速见表10-1所示:表10-1 转化轮系中各构件的转速转化轮系中1、3两轮的传动比可根据定轴轮系传动比的计算方法得()1321321313113z z =z z z z 1===H H H H H n n n n n n i 将以上分析归纳为一般情况,可得转化轮系传动比的计算公式为的连乘积轮之间所有从主轮齿数轮到从的连乘积轮之间所有从动轮齿数轮到从k G k G n n n n i H k H G H GK ±=--= (10-2) 式中:G 为主动轮,K 为从动轮。

应用上式求行星轮系传动比时须注意:(1)将n G 、n K 、n H 的值代入上式时,必须连同转速的正负号代入。

若假设某一转向为正,则与其反向为负。

(2)公式右边的正负号按转化轮系中G 轮与K 轮的转向关系确定。

(3)在n G 、n K 、n H 三个参数中,已知任意两个,就可确定第三个,从而求出该行星轮系中任意两轮的传动比。

GK H GK i i ≠;H KH G H G K n n i =为转化轮系中G 轮与K 轮转速之比,其大小及正负号按定轴轮系传动比的计算方法确定。

K G GK n n i = 是行星轮系中G 轮与K图10-6行星轮系及其传动比的计算轮的绝对速度之比,其大小及正负号由计算结果确定。

例10-2 在图10-6a )所示的行星轮系中,已知 n 1=100 r/min ,轮3固定不动,各轮齿数为z 1=40,z 2=20,z 3=80。

求①H n 和2n ;②H i 12和12i 。

解:由式(10-2)得 13131131z z n n n n i H H H )(-=--= 取n 1的转向为正,将n 1=100 r/min ,n 3=0代入上式得:n H =33.3r/min求得的n H 为正,表示n H 与n 1的转向相同。

由式(10-2)21402011212112-=-=-=--=z z n n n n i H H H )( 仍取1n 的转向为正,将n 1=100 r/min 代入上式得: n 2=-100r/min求得的 n 2为负值,表示n 2与n 1 的转向相反。

注意: 1212i i H ≠ ; 1212z z i -≠。

例10-3图10-7所示为圆锥齿轮组成的轮系,已知各轮齿数z 1 = 45,z 2 = 30,z 3 = z 4 = 20 ;n 1=60r/min,n H =100r/min,若n 1与n H 转向相同,求n 4、i 14。

解:由式(10-2)得20×4520×30±=z z z z ±==31424114H H H n n n n i 用画箭头的方法可知转化轮系中H n 1与H n 4的转向相同,故H i 14应为正值。

即45304114=--=H H H n n n n i 将 n 1= 60r/min ,n H =100r/min 代入上式得 4530180180604=--n 解得n 4 = 40 r/min ,。

由此得5.140604114===n n i 正号表明1、4两齿轮的实际转向相同。

第三节 典型机械传动系统及其传动比计算一、机械传动系统的一般组成及各种传动形式的选择如图10-8 所示带式输送机,由电动机(原动机)经减速器及链传动(传动系统)将运动和动力传给带轮,用皮带传动(执行机构)完成货物的输送。

由此可见,机械传动系统是11001002112-=-==n ni 图10-7圆锥齿轮行星轮系将原动机的动力传给工作机的中间装置,原动机通过传动系统驱动工作机工作。

显然,传动系统是机器三大组成部分中的重要组成部分,是机械设计中关键的一环。

为了满足生产过程的各种运动要求,机器并不只是由某一种机构或传动件组成的,而是由多种机构和传动件组合成机械系统。

其中,传动系统占的比重最大。

传动系统的设计,主要是传动类型的选择及其组合设计。

如第一章中叙述的牛头刨床(图10-9),要把原动机的运动转换为执行机构(滑枕、工作台)所需要的运动,单靠某一种机构或传动件是很难实现的,需要根据各执行构件协调动作的要求,将带传动、齿轮传动和连杆机构等一些传动件和机构组合起来,构成一个传动系统,才能完成这一工作。

为了将多种机构和传动件组合应用,使机器能完成某一生产过程的各种运动要求,必须合理地解决传动类型的选择及组合设计问题。

为此,应了解前面所学各种传动形式的特点、性能,如表10-2所示。

表10-2 各种传动形式的选择在机械设计中,传动类型的选择及其组合设计,一般是根据对工作机的各项要求,考虑机械的工作条件,参照各种传动形式的特点、性能,选择几个传动类型进行组合设计,然后通过技术分析和经济评比等,确定最优方案。

最后根据前面所学的知识,设计、计算各种传动机构的参数、强度、传动比等。

选择传动类型的基本原则如下:(1)大功率、高速和长期使用的机械,应选用承载能力大、效率高、传动平稳的齿轮传动等传动形式。

(2)中、小功率、速度较低、传动比较大的机械,可采用蜗杆传 动、齿轮传动、带、链与齿轮组合传动等。

(3)工作环境恶劣或要求保持环境整洁时宜采用闭式传动。

(4)相交轴间的传动,可用圆锥齿轮传动,交错轴间的传动,可采用蜗杆传动等。

例10-4 图10-8所示为式输送机传动装置,为了降速及远距离传动,采用了减速箱及链传动,带传动等机构,其中减速箱是机械传动中常用的装置。

已知各轮齿数z 1=17,z 2=51,z 2′=17,z 3=60,z 3′=18,z 4=34,滚筒直径d =360mm ,试求输送带的速度,并指出电动机的转向。

解:该轮是由圆锥齿轮、圆柱齿轮及链传动组成的定轴轮系,故由式(10-1)得20181717346051321432414=⨯⨯⨯⨯=''==z z z z z z n n i 电将电n = 960 r/min 代入上式得960/n 4=20, 则n 4=48 r/min已知滚筒直径d =360 mm ,故滚筒圆周速度即带速为7.542864836014.34=⨯⨯===dn dn v ππ筒mm/min= 0.9m/s电动机的转向可从带的运动方向开始画箭头确定,如图中所示。