船舶建造工艺13船体装配

船舶修造工程施工工艺的船体制造与设备安装

船舶修造工程施工工艺的船体制造与设备安装船舶修造工程是一个复杂而精细的过程,其中船体制造与设备安装是其中两个主要环节。

本文将深入探讨船体制造与设备安装的关键步骤和技术要点。

一、船体制造船体制造是船舶修造工程中最为基础和核心的环节之一。

在船体制造过程中,需要注意以下几个方面:1.设计方案:在船体制造前,必须根据船舶的使用要求和功能需求进行详细的设计方案,包括船舶的尺寸、结构和型号等信息。

设计方案必须符合相关的规范和标准。

2.材料选用:船体制造所使用的材料必须具备良好的强度、耐久性和耐腐蚀性能。

一般情况下,船体制造所使用的主要材料包括钢板、铝合金和复合材料等。

材料的选择要根据船舶的使用环境和条件进行合理的考虑。

3.焊接与拼装:在船体制造过程中,焊接和拼装是不可或缺的步骤。

焊接主要用于连接和固定船板和构件,保证船体的整体强度和稳定性。

拼装则是将焊接好的构件按照设计方案进行组装和安装。

4.质量控制:船体制造过程中,必须进行严格的质量控制,以确保船体的质量符合要求。

质量控制包括材料检验、焊接质量检验和舾装质量检验等。

二、设备安装设备安装是船舶修造工程中的另一个重要环节,其中包括船舶主要设备和辅助设备的安装。

1.船舶主要设备安装:船舶主要设备包括主机、发电机组、船舶舵机和锚机等。

设备的安装必须根据设备的技术要求和安装标准进行,确保设备的正常运行和使用。

2.船舶辅助设备安装:船舶辅助设备包括通风设备、给排水设备和消防设备等。

这些设备的安装通常需要根据船舶的布局和功能需求进行合理布置和连接。

3.电气设备安装:船舶的电气设备安装同样是一个重要的环节。

在电气设备安装过程中,必须严格按照电气布线图和连接要求进行,确保电气设备的正常运行和安全使用。

三、船体制造与设备安装的关联船体制造和设备安装是密切相关的,二者相辅相成。

船体制造提供了安装设备的基础和支撑,而设备安装则为船体提供了必要的功能和使用条件。

在船体制造阶段,必须考虑到设备的重量、尺寸和安装位置等因素,提前进行合理的预留和防护措施,为设备的安装提供方便条件。

船体装配工艺规范[1]

![船体装配工艺规范[1]](https://uimg.taocdn.com/631ce45249d7c1c708a1284ac850ad02de8007fd.webp)

船体装配工艺规范前言1 范围本规范规定了钢质船体建造的施工前准备、人员、工艺要求和工艺流程。

本规范合用于散货船、油轮、集装箱船、储油船的船体钢结构的建造,其它船舶可参考执行。

2 规范性引用文件Q/SWS60-001.2-2003 船舶建造质量标准建造精度3 术语和定义下列术语和定义合用于本规范。

3.1 零件单个的钢板或者型材。

如:肋板、纵骨等。

3.2 部件两个或者两个以上零件装焊成的组合件。

如:带扶强材的肋板、带扶强材的平面舱壁。

3.3 分段整个船体结构为了创造方便而分解成的若干个平面或者立体的块。

而这些块又能组成一个完整的船体,这些块就叫分段。

3.4 总段将几个相邻分段组成一个较大的块,该较大块称总段。

如:上层建造总段。

3.5 小组立将两个或者两个以上零件组成的部件的生产过程。

如:拼 T 型材、肋板上装扶强材和开孔加强筋等。

3.6 中组立将部件和部件加零件组成一个较大组合件的生产过程。

如:拼装成油柜等。

3.7 大组立将零件和部件组成份段的生产过程。

3.8 总组将几个相邻分段组成一个总段的生产过程。

3.9 搭载在船坞内将分段和总段组成完整一艘船体的生产过程。

4 施工前准备 4.1 图纸资料:施工前有关图纸,零件明细表,焊接工艺和完工测量表等。

4.2 材料:施工前查对零件的材质牌号,钢板厚度,型材尺寸等应与图纸相符合。

4.3 工具:钢卷尺、线锤、水平橡皮管、油泵、花兰螺丝、铁楔、各种“马 ”、激光经 纬仪、锤、氧乙炔割炬、电焊龙头、电焊面罩、角尺、角度尺。

5 人员装配工上岗前应进行专业知识和安全知识的培训。

并且考试合格。

能明了图 纸内容和意图, 能明了下料切割后零部件上所表达的文字、 符号的内容含义。

熟 悉有关的工艺和技术文件并能按要求施工。

6 工艺要求 6.1 小组立6.1.1 小组立工艺流程:6.1.2 小组立作业标准:对合线<<构件对划线(理论线或者对合线偏移)<1.5mm~2.0mm平整度 <4mm~6mm小零件对大零件垂直度 < 2 mm必要的加强支撑焊后火工矫正焊接小零件对准大零件构件线或者对合线装配定位焊整理零件平面板架:对角线差值:6.2 中组立6.2.1 中组立工艺流程:标准L <±4mm B <±4mmL1-L2<4mm极限<±6mm <±6mm <8mm6.2.2 中组立作业标准:构件对合线(理论线或者对合线)偏移 主要平面不平度 小零件对大零件垂直度 框架四角水平 纵骨端面平面度 (两对角线中点间距)<1.5mm<4mm <2mm <±8mm <±4mm ≤2mm对 线对 合 线暂时支撑油柜6.3 大组立6.3.1 货舱双层底大组立 6.3.1.1 工艺流程:装配定位焊火工矫正 焊接平铺大部件在 胎架或者平台上小部件安装在 大部件上制胎架或者平台加暂时支撑合内底板拼板FCB焊接跟踪补漆舾装构架焊接肋板纵桁安装内底纵骨装焊构架线检验及修正外底板拼板FCB焊接交验舾装完工测量焊接完整分段大组立完成外底纵骨装焊构架线检验及修正内场平直中心外场平台区6.3.1.2 装配作业标准:分段长: L <±4m m分段宽: B <±4m m分段高: H <±3m m分段方正度:<4mm (内、外底板对角线差值)分段扭曲度:<±8mm (内底板四角水平)纵骨端平面度:<±4mm内、外底板中心线偏差<±3mm内、外底板肋位线偏差<±3mm6.3.2 货舱舭部大组立6.3.2.1 货舱舭部份段工艺流程:构件小组内底高: H ±3mm1曲面中心或者平台斜板6.3.2.2 装配作业标准分段长: L <±4m m 分段宽: B <±4m m 典型分段纵骨散装:中组立外底舷侧H2H1肘板曲型分段纵骨散装肋板框交 验完 工 测 量舾 装焊 接大 组 立 成 分 段焊 接二 片 状 分 段 组 立肋 板 肘 板 装 焊肋 骨 装 焊构 架 线 检 验 及 修 正外 傍 板 拼 板FCB 焊 接FCB 焊 接FCB 焊 接外 底 纵 骨 装 焊构 架 线 检 验 及 修 正构 架 线 检 验 及 修 正平直中心:分段小组立斜 底 纵 骨 装 焊外 底 板 拼 板斜 底 拼 板舭龙骨舭部尖顶高: H ±4mm分段方正度: (测斜板) <4mm分段扭曲度: (测斜板) <±8mm 纵骨端面度: <±4m m6.3.3 货舱顶边水舱大组立 6.3.3.1 货舱顶边水舱分段工艺流程焊 接斜 板 与 甲 板 合 拢肋 板、肘 板 装 焊斜 板 与 折 角 板 拼 装斜 板 纵 骨 装 焊焊 接斜 板 拼 板平直中心:分段小组立甲 板 纵 骨 装 焊甲 板 拼 板焊 接2顶边舱甲板6.3.3.2 装配作业标准分段长: L <±4m m 分段宽: B <±4m m 分段高: H <±4m m分段方正度: (测上甲板) <4mm 分段扭曲度: (上甲板) <±8mm 纵骨端平面: <±4m m上甲板LBBL6.4.4 舷侧分段大组立 6.4.4.1 舷侧分段工艺流程备料:小、中合拢送 来舷侧板,顶边水舱 斜板,肋板框,肋骨舷侧板平铺 在平胎架插入肋板框和顶 边水舱斜板火工 矫正焊接测量 H暂时支撑斜边舱顶板肋板框肋骨舷侧板6.4.4.2 装配作业标准分段长: L <±4mm分段宽: B <±4mm分段高: H <±4mm分段方正度: (舷侧板)< 4mm纵骨端平面:<±4mm6.4.5 机舱双层底大组立6.4.5.1 机舱双层底工艺流程焊 前 交 验构 件 安 装内 底 板 上 二 次 划 线铺 内 底 板胎 架 制 造焊 接立胎架,拼焊内底板,调中组立件假隔舱壁舷侧板舾装、盖外板、焊接6.4.5.2 装配作业标准分段长: 分段宽: 分段高:分段方正度:L <±4m mB <±4mm H <±4mm(内底板四角水平) <±8mm(加测机座内底板水平)焊 前 测 量焊 接密 性 试 验完 工 测 量 及 交 验吊胎 环架 装, 焊翻 、身 拆搁 离置舱铁 内舾 管件 件装 、焊构 件 与 外 板 焊 接外 板 安 装构件小组立6.4.6 机舱上甲板(平台甲板)大组立6.4.6.1 机舱上甲板(平台甲板)分段工艺流程:6.4.6.2 装配作业标准分段长: <±4m m 分段宽: <±4mm涂 装验 线 等 标 记 中 心 线 、肋 骨 检完 工 测 量 及 完 善舾 装构 架 焊 接焊 前 测 量吊 环 安 装 及 加 强傍 板 吊 装构 架 安 装构架 焊 接二 次 划 线构 架 安 装二 次 划 线外 板 胎 架 制 造平 台 ( 主 甲 板 胎 架 制 造平 台) ( 主 甲 板 拼 装铺 外 板 及 焊 接拼) 板 焊 接构件小组立交 验分段高: <±4m m 分段下口半宽 0~8mm 纵横舱壁垂直度 <±3mm分段两端平面 <±3mm (板和纵向构建)6.4.7 槽形横舱壁大组立 6.4.7.1 槽形舱壁分段工艺流程B 下口HB (下口)口B 上L构件小组立6.4.7.2 装配作业标准:宽度: B <±4m m高度: H <±4mm墩坐下口的直壁和斜壁距离 S <±3mm座墩下口四角水平 座墩下口直线度 直壁面中点弯曲槽形上端封扳平直度 <±4mm<3mm <8mm<3mm完工后划中心线、低位对合水线、高位对合水线。

船体装配工艺1

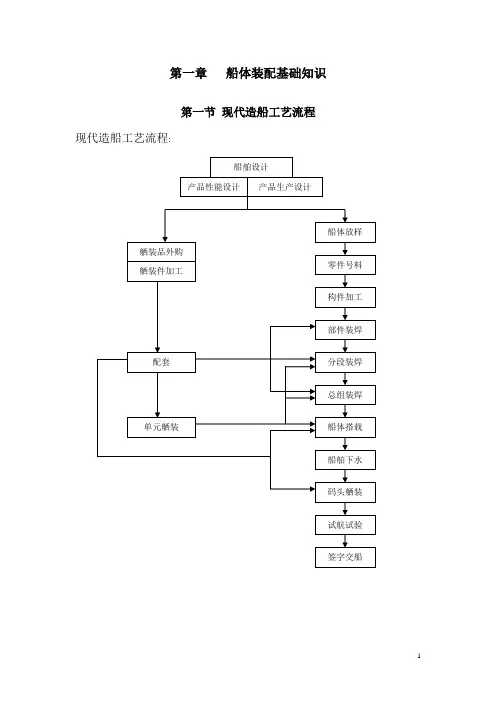

第一章船体装配基础知识第一节现代造船工艺流程现代造船工艺流程:1、船体建造的主要过程船体建造是船舶建造的主要部分,它具体包括船体放样、零件号料、构件加工、部件装焊、分段装焊、总段装焊和船体搭载以及密性试验等过程。

(1)船体放样船体放样包括船体肋骨型线的光顺,对设计图中可能产生的误差进行反复修正,并在光顺后的船体型线图上绘出各种结构线,进而确定各种船体构架的实际形状和尺寸以及制定检测手段(如制作样板、样箱)为后续工序提供施工依据。

最早的放样是实尺放样(1:1),其次是比例放样(1:N),随着计算机技术的发现与应用,放样有了质的飞跃,出现了数学放样,从而实现了放样自动化、无纸化。

(2)零件号料零件号料就是将放样中的信息反映到原材料上去,如零件的尺寸、后续工序所需的简明标记、符号和数据等。

号料的方法随着放样方法的发展而发展,与实尺放样对应的号料方法为手工号料,与比例放样的号料方法的投影号料,随着数学放样的出现,号料工作就非常简单和自动化了。

(3)构件加工构件加工是将原材料变成船体的第一步,它包括钢材预处理、构件边缘加工和构件成形加工。

从钢料堆场取出的钢材,因受扎制、搬运和存放中的种种因素的影响,钢材表面常附有氧化皮,铁锈或产生局部凹凸不平翘曲、扭曲等变形。

在号料之前,需要对钢板进行校平、除锈、喷涂车间防护底漆和烘干等作业。

现在上述作业一般在钢材预处理流水线上进行。

船体构件边缘加工包括三个内容:一是根据号料所给的信息运用切割或剪切的方法得到船体构件,二是根据焊接的技术要求对船体构件进行焊接工艺坡口加工,三是根据设计规范要求对自由边和人孔内周边进行打磨。

船体零件成形加工就是采用机械冷弯或水火热弯等方法将平直的原材料加工成船体制作所要求的空间形状。

(4)船体装焊船体装焊就是将加工后的船体构件分为部件装焊、分段装焊、总组装焊和船体搭载几个步骤组装成一座整体的过程。

它包括装配和焊接两个过程。

(5)密性试验和强度试验船体密性试验的目的是检验装焊结束后的船体舱室是否达到必要的油密或水密,强度试验是检验船体结构是否具备必要的强度。

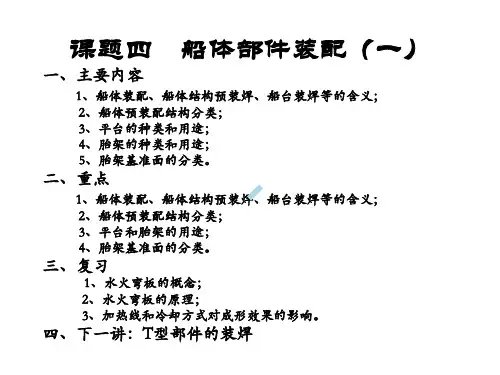

船体装配

3.胎架结构形式的确定 1)军品或精度要求高,批量大的民品宜选 刚性好的单板式胎架; 2)一般产品、单船建造的分段可选用衍架 式胎架; 3)型线曲率小的分段可用支点式胎架; 4)尽量扩大通用胎架的使用范围。

4.胎架制作 1)在平台上划线 2)竖立支杆 3)作水平面 4)量型值

§5-2 船体结构预装焊工艺

§5-1 船体结构预装焊的常用工艺设备 船体结构预装焊所使用的主要设备有 起重、电焊、气割和压缩空气设备, 以及管道、平台和胎架。其中平台和 胎架试主要工艺设备。 一、平台的种类和用途 平台一般是由水泥基础和型钢、钢板 等组成的具有一定水平度的工作台, 分为固定式和传送带式两大类。

1.固定式平台 1)蜂窝平台 由钢筋混凝土基础、型钢框架和开有蜂窝状 圆孔的铸铁平板组成,如图5-1所示。 2)钢板平台 又称实心平台,其结构如图5-2a)所示。 3)型钢平台 又称空心平台,它与钢板平台的区别仅在于 其表面不设钢板,如图5-2b)所示。

图5-13 b)曲面分段

图5-13 c)半立体分段

图

5-13

d) 立 体 分 段

图

5-13

e) 总 段

2. 分段装焊工艺的基本内容 1)选择分段装配基准面和工艺装备; 2)决定合理的装焊顺序; 3)决定合理的焊接程序; 4)提出施工技术要求。

3. 分段建造方法 1)按装配基面分类,如图5-14所示: (1)正造法 分段建造时的位置与其在实船上的位置一致。 (2)反造法 分段建造时的位置与其在实船上的位置相反。 (3)侧造法 分段建造时的位置与其在实船上的位置成一定 的角度或垂直。

§5-3 船体分段制造生产线

推进分段制造机械化和自动化的基本 趋势有如下四个方面: 1)机械化和自动化 2)平行作业 3)大型化 4)综合机械化

船体装配概述

前三者为船体结构预装焊,一般在车间的平 台或胎架上进行作业,劳动条件和作业安全性好; 后者为在船台(或造船坞)上进行作业。

船体预装焊结构分类:

1、零件:经号料、加工后可给装配的船体构件,如肋骨、 横梁、肋扳、外板等。

2)正斜切胎架

胎架基面垂直于基线面、不平行于纵中剖面 (或不平行于基线面、垂直于纵中剖面),并且不 垂直于肋骨剖面。

其制作较麻烦,胎架上分段的横向构件划线和 安装均要考虑胎架基面的倾角,主要用于纵向型线 变化大的舷侧分段、首尾底部分段制造,以达到节 约材料、降低工作高度的目的。

3)斜切胎架

胎架基面不平行也不垂直于基线面,但 垂直于肋骨剖面。

选用刚性好的单板式胎架。

2)一般产品、单船建造的分段可选用桁 架式胎架。

3)型线曲率小的分段可用支点式胎架。 4)尽量扩大通用胎架的使用范围。

4、胎架设计与制造的原则和要求

(1)胎架结构具有足够的强度和刚性。 (2)胎架模板或支柱顶点型值,其所形成的工作曲面应与分段的外 形相贴合。同时,应计及为预防变形而施放的纵、横向反变形数值和 外板的厚度差。 (3)根据生产批量、场地面积、劳动力分配、分段制造周期等因素, 选择适当的胎架形式和数量,并根据船体型线决定合理的胎架基面切 取方法,以满足生产计划的要求,改善施工条件,扩大自动、半自动 焊和其他高效焊接方法的应用范围。 (4)制作胎架应考虑节约钢材,节省工时,降低成本;尽量利用废 旧料和边余料。同时,还要考虑胎架搬移、堆叠的方便性,以及在一 定范围内的通用性和改装的可能性。 (5)胎架的模板问距应是肋骨间距的倍数:当分段结构为横骨架式 时,板厚≥6mm,取2~3倍肋骨间距;板厚<6mm,取1~2倍肋骨间 距;当分段结构为纵骨架式时,可取2~3倍肋骨间距,但一般≯1.5~ 2m。 (6)胎架应具有一定的高度和孔度:胎架基准面距型线最低点不小 于800mm。施工人员进出方便,胎架应具有一定孔度。 (7)胎架上应划出肋骨号、分段中心线(假定中心线),接缝线, 水平线,检验线等必要的标记。

船体部分装配工艺流程

船体部分装配工艺流程Assembling the hull of a ship is a complex process that involves various steps and techniques. 船体的装配是一个复杂的过程,涉及到各种步骤和技术。

From the initial design phase to the final assembly, each step plays a crucial role in ensuring the structural integrity and performance of the ship. 从最初的设计阶段到最终的装配,每个步骤在确保船体的结构完整性和性能方面都起着至关重要的作用。

The hull assembly process typically begins with the fabrication of individual components, including the hull plates, bulkheads, and other structural elements. 船体的装配过程通常始于制造个别元件,包括船体板、舱壁和其他结构元素。

These components are then assembled and welded together to form the basic framework of the ship's hull. 这些元件随后会被组装和焊接在一起,形成船体的基本框架。

The assembly process also involves the installation of various systems and equipment, such as the propulsion and steering systems, as well as the accommodation and other onboard facilities. 装配过程还涉及各种系统和设备的安装,例如推进和转向系统,以及住宿和其他船上设施的安装。

船体装配

船体的基本结构船体由甲板、侧板、底板、龙骨、旁龙骨、龙筋、肋骨、船首柱、船尾柱等构件组成。

实际船舶的船体结构是十分复杂的,而舰船模型的船体结构简单。

舰船模型船体结构参照下图龙骨龙骨是在船体的基底中央连接船首柱和船尾柱的一个纵向构件。

它主要承受船体的纵向弯曲力矩,制作舰船模型时要选择木纹挺直、没有节子的长方形截面松木条制作。

旁龙骨旁龙骨是在龙骨两侧的纵向构件。

它承受部分纵向弯曲力矩,并且提高船体承受外力的强度。

舰船的旁龙骨常用长方形截面松木条制作。

肋骨肋骨是船体内的横向构件。

它承受横向水压力,保持船体的几何形状。

舰船模型的肋骨常用三合板制作。

龙筋龙筋是船体两侧的纵向构件。

它和肋骨一起形成网状结构,以便固定船侧板,并能增大船体的结构强度。

舰船模型的龙筋通常也由长方形的松木条制作。

船壳板船壳板包括船侧板和船底板。

船体的几何形状是由船壳板的形状决定的。

船体承受的纵向弯曲力、水压力、波浪冲击力等各种外力首先作用在船壳板上。

舰船模型的船壳板可以用松木条、松木板拼接粘结而成。

舭龙骨有些船体还装有舭龙骨,它是装在船侧和船底交界的一种纵向构件。

它能减弱船舶在波浪中航行时的摇摆现象。

舰船模型的舭龙骨可以用厚0.5~1毫米的铜片或铁片制作。

船首柱和船尾柱船首柱和船尾柱分别安装在船体的首端和尾部,下面同龙骨连接,它们能增强船体承受波浪冲击力和水压力,还能承受纵向碰撞和螺旋桨工作时的震动。

船体部件装配教学要求:了解船体预装配的工艺装备内容;理解船体部件装焊过程;掌握胎架设计方法。

重点: 胎架设计、部件装焊。

难点:有斜升基面的胎架设计。

教学内容:船体装配工艺随着造船材料和连接技术的发展而变化,目前的钢质船舶焊接船体的装配过程,大致由下列4个步骤组成:1.将各个船体零件装配焊接成船体部件。

2.由船体零件和部件装配焊接成各种船体分段或总段。

3.由平面分段、曲面分段和零、部件装焊成大型立体分段或总段。

4.在船台上(或造船坞内)将分段、大型立体分段和总段组装成整个船体。

船舶装配工艺

间隙≥12mm

加补板(按Q/SWS 52-011-2003《船体结构相

贯

切口与补板形式》)

工法室

四、肋板拉入法工法实施

(三)采用肋板拉入法部位

(1)双层底肋板 与内底板装配采 用肋板拉入法; (2)舭部肋板与 外底板装配采用 肋板拉入法; (3)下边水舱肋 板与斜底板装配 采用肋板拉入法

工法室

四、肋板拉入法工法实施 (三)采用肋板拉入法部位

029/39 719

643/53

283/93

811

826/36

825/35

19400 A/B

824/34

803

14600 A/B

823/33

9800 A/B

810

822/32

Fr315-200 801

5100 A/B

19970 Fr259+410

19500

Fr280+800

17720 Fr300+320

Fr5+100 111

110

MD02

MD01

911

144/54 二平台

901 Fr48+590

124/34

143/53 三平台

103 Fr30+200

102

123/33 122/32 101

AE01

22400 Fr14+200

Fr42+2309050Fr47+11570900

Fr14+200 18300 Fr37+1009400 Fr48+590 15970

(五)分段划分必须优化总段合拢工艺

(1)上边水舱分 段5字组、6字组 的实肋板与空心 肋板,由原来对 接在结构上改为 通过扁钢形成角 接,优化总段吊 装工艺及焊接状 态;

船体装配工艺

第一章读图、识图一、船体设计中的基本绘图规则1、图纸幅面出施工图样时国标规定了五种基本幅面即A0、A1、A2、A3、A4。

目前常见的图纸多以A1、A3为主文件类以A4为主。

2、图样比例 2.1船体图样在用计算机绘制时一般优先采用下表规定的比例比例种类采用的比例与实物相同11 放大的比例21、2.51 缩小的比例12、12.5、15、110、125、150、175 1100、1200、1250 2.2 比例的标注比例的标注为150、21等。

同一图样中各图形采用的比例相同则将比例标注在标题栏内各图形的比例不一致则将主要视图的比例标注在标题栏内其它图形的比例标注在各图名称线的下方。

注意图样在绘制时按11绘制打印时将根据图纸的幅面进行比例调整。

3、图样明细栏3.1 明细栏的格式明细栏放置在标题栏上方或单独放在一张图纸中其格式如下序号件号规格数量材料单件总计单件总计特殊处理附注长度mm 重量kg 其中“特殊处理”包括板加工、机加工、端部削斜等。

4、图线 4.1 图线的形式及应用范围序号名称型式宽度应用范围1 粗实线b0.41.2mm A、板材、骨材剖面简化线B、设备、部件可见轮廓线总布置图除外C、名称线2 细实线ltb/3 A、可见轮廓线B、尺寸线和尺寸界线C、型线D、基线E、引出线和指引线F、接缝线G、剖面线H、规格线 3 粗虚线 b A、不可见板材简化线不包括规定采用轨道线表示的情况4 细虚线ltb/3 A、不可见轮廓线B、不可见次要构件肋骨、横梁、纵骨、扶强材等的简化线5 粗点划线b A、可见主要构件强肋骨、舷侧纵桁、舱壁桁材等的简化线B、钢索、绳索、链索的简化线 6 细点划线ltb/3 A、中心线B、可见次要构件的简化线C、开口对角线D、转圆线E、液舱范围线F、折角线7 粗双点划线b A、不可见主要构件强肋骨、舷侧纵桁、强横梁、甲板纵桁、舱壁桁材等8 细双点划线ltb/3 A、非本图构件可见轮廓线B、假想构件可见轮廓线C、肋板边线D、工艺开口线9 轨道线b A、主船体结构图内不可见水密板材简化线肋骨型线图、分段划分图等除外密闭舱壁10 折断线ltb/3 A、构件断裂边界线11 斜栅线ltb/3 A、分段界线分段划分图除外4.2 图线粗细的选择应根据图形的大小、复杂程度及图样的类型而定。

船体装配工艺基础知识

甲板结构

包括甲板横梁和纵梁,支撑甲 板面并传递载荷。

船体结构的类型ຫໍສະໝຸດ 010203

纵骨架式

船体主承力结构为纵向骨 架,适合大型船舶。

横骨架式

船体主承力结构为横向骨 架,适合小型船舶。

混合骨架式

结合纵骨架和横骨架的特 点,适用于不同类型和大 小的船舶。

螺接装配法

通过螺栓、螺母等紧固件 将船体零部件连接在一起, 适用于可拆卸结构的装配。

压合装配法

利用压力将船体零部件紧 密结合在一起,具有结构 简单、密封性能好的特点。

船体装配的工艺流程

基准定位

确定船体装配的基准线和基准 面,确保装配位置准确。

整体装配

将船体各部件按照设计要求进 行总装,形成完整的船体。

率和质量。

03

强化员工培训和管理

加强员工技能培训和素质提升,提高员工的工作能力和生产效率;同时

建立有效的激励机制和管理制度,激发员工的积极性和创造力。

生产过程中的质量控制与安全管理

1 2 3

严格把控质量标准

在船体装配过程中,应制定严格的质量标准和检 验制度,确保各阶段的工作符合质量要求。

加强质量检测与追溯

06 船体装配中的生产计划与 组织

生产计划的制定与实施

明确生产目标

在制定生产计划时,应明确船体装配的目标、时间节点和 交付要求,以确保生产计划的合理性和可行性。

分解生产任务

将船体装配任务分解为若干个阶段和子任务,明确各阶段 的工作内容、时间安排和资源需求,以便于生产计划的实 施和管理。

协调资源分配

为确保焊接质量,需建立严格的质 量控制体系,包括工艺规程的制定、 焊接过程的监控、焊工技能培训等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

• 又称空心平台,与钢板平台的区别仅 在于其表面不设钢板

• 型钢平台既可以用于拼板和装焊平面 分段,也可作为胎架的基础

• 其高度一般与钢板平面相同

• 若需在平台下面作业,则平台高度应

大于800mm 2021/3/11

船舶建造工艺

型钢平台图示

2021/3/11

船舶建造工艺

水泥平台

• 将扁钢或型钢按500~1000mm的间距平 行埋在钢筋混凝土中构成的平台

2021/3/11

船舶建造工艺

钢板平台的结构

• 主要用于绘制船体全宽肋骨型线图,并装 焊肋骨框架等部件

• 工作面由钢板铺设而成,便于划线,装焊 操作条件也较好

• 用于制作钢板平台的钢板厚度10mm,钢板 下面设置的槽钢

• 槽钢宜选用22~24号,平台高度约300mm

2021/3/11

船舶建造工艺

型钢平台

• 角度框架的斜向角钢上开有螺孔,用 于固定小活络胎板

• 通过更换角度框架和调节小胎板高度

位置。可获得不同的工作曲板胎架图示

2021/3/11

船舶建造工艺

(2)套管式胎架(通用式)

• 这种胎架的支柱是由内 外两根不同直径的钢管 套接而成

• 在内外钢管上各按不同 间距钻有数排銷孔

• 使用时按胎架型值调节

支柱高度,并用銷轴插

入銷孔加以固定

2021/3/11

船舶建造工艺

套管式胎架的整体图示

• 由于支柱的调节范围有限,故适合于建 2021造/3/11各类平直和小曲船舶形建造工分艺 段

三、胎架基面与胎架型值确定

1.胎架基面的确定

• 胎架基面是用来决定胎架工作面曲 面型值的基准面

• 要求钢材表面与平台表面平齐

• 用途广泛,更适合做胎架的基础

• 主要缺点是受

高温后易爆裂,

预埋的钢材易

锈蚀

2021/3/11

船舶建造工艺

2.传送带式平台

• 链式传送带平台

2021/3/11

船舶建造工艺

链式传送带平台

• 在槽形钢筋混凝土基础上,按1500~ 2000mm的间距敷设角钢或槽钢构件

• 在角钢或槽钢上安装链条导向轨道, 再在轨道上配置链条,即构成链式传 送带平台

第四章 船体装配

• 船体装配是将加工合格的船体零件组合 成部件(组件)、分段、大型分段(总段),

直至整个船体的工艺过程

• 船体装配分为船体结构预装焊和船台装 焊两大部分

• 船体结构预装焊又分为部件(组件)装焊、 分段装焊和总组装装焊三道工序

• 船体结构的预装焊工艺,可将船体装配

焊接作业从船台移至车间内场,在施工

• 根据它与肋骨剖面的相对关系,通 常分为以下几种类型

2021/3/11

船舶建造工艺

(1)正切胎架

• 胎架基面平行或垂直于基线面,并 且垂直于肋骨剖面

2021/3/11

1.专用胎架

• 专供某种分段使用,如底部、舷侧、甲板分 段和首、尾柱分段等

(1) 单板式胎架

• 由整块胎板组成,为使胎板与分段外板的接 触面积小而又紧贴,并使分段在焊接时有自 由收缩的可能,胎板的型线通常制成锯齿状

• 单板式胎架刚性好,有利于控制变形,但耗 材多

• 通2021常/3/11用于军品或技术船舶要建造求工艺高的批量生产

单板式胎架图示

2021/3/11

船舶建造工艺

(2)桁架式胎架

• 由桁架和型线胎板组成,节省材料, 但刚性较弱

• 常用于一 般船舶

• 尤其适用 于单船或 小批量建 造

2021/3/11

船舶建造工艺

2.通用胎架

(1) 框架式活络胎板胎架

• 由角度框架和活络小胎板组成

• 一般有30o、40 o、50 o和60 o四种不同 的固定角度框架

• 主要用于平 面分段机械 化生产线中 分段的传送

2021/3/11

船舶建造工艺

二、胎架的种类和用途

• 胎架是制造船体曲面分段和曲形立体分 段的形状胎模和工作台

• 工作台的曲面形状应与分段曲面吻合, 以保证分段型线和尺度,为分段装焊创 造好的工作条件

• 胎架主要作用是支承分段、保证分段曲 面形状和控制其装焊变形

船舶建造工艺

1. 固定式平台

• 蜂窝平台

由钢筋混凝土基础、型钢框架和开有 蜂窝式圆孔的铸铁平板(或钢板)组成

主要用于主、辅基座等精度要求较高 的部组件的装焊和部件

外板的热弯成形加工或变形矫正

2021/3/11

船舶建造工艺

钢板蜂窝平台

2021/3/11

船舶建造工艺

钢板平台

• 又称实心平台,其结构如图

• 主要用做流水线上改变运送方向的横 向传送带

2021/3/11

船舶建造工艺

辊式传送带平台

• 用直径为100~50mm的钢管制作成辊筒

• 将其按1000~5000mm间距平行地组装在 有缺口的钢板平台中

• 有的平台在辊筒支承梁下面设置升降 用油缸,使辊筒能上下调节

• 主要用于平面分段机械化生产线上的

船舶建造工艺

固定式平台

• 主要用于装焊船体部件、组件、平面分段和 带有平面的立体分段等

• 可做为设置胎架的基础

• 固定式平台应具有牢固的基础、足够的结构 刚性和表面平整度

传送带式平台

• 设有相应的传送装置,可用于部、组件和平 面分段的装焊,运送工件

• 组建生产流水线的重要工艺设备

2021/3/11

拼板工位

2021/3/11

船舶建造工艺

辊式传送带平台图示

2021/3/11

船舶建造工艺

台车式平台

• 在分段支 承台之间 敷设两条 轨道

• 并在其上 配置有油 缸升降机 构的台车 所构成

2021/3/11

• 主要用于分段的运输

船舶建造工艺

圆盘式传送带平台

• 将直径150~200mm的圆盘按间距1000~ 500mm交错地配置在钢板平台或水泥平 台上构成

• 胎架应具有足够的结构刚性和强度,

2021/3/11

船舶建造工艺

胎架的种类

• 胎架的种类很多,按其适用范围分为 专用胎架和通用胎架两大类

• 制作胎架需消耗许多材料和工时

• 在单件和小批量造船生产中,对生产 成本和造船周期的影响极大

• 尽量使用通用胎架,以降低生产成本

2021/3/11

船舶建造工艺

良好的平台或胎架上作业 2021/3/11

船舶建造工艺

第一节 船体结构预装配常用工艺装备

• 船体结构预装配的主要设备有 起重机、焊机、气割设备 空气压缩设备、管道、平台和胎架

一、平台的种类和用途

• 平台一般是由水泥基础和型钢、钢板等 组成具有一定水平度的工作台

• 分为固定式和传送带式两大类

2021/3/11