数控机床主传动及主轴部件

第三章数控机床的主传动系统

第三章 数控机床的主传动系统

(3)突入滚道式润滑方式 如图3—10所示为适应该要求而设计的特殊轴承。 润滑油的进油口在内滚道附近,利用高速轴承的泵 效应,把润滑油吸人滚道。

若进油口较高,则泵效应差,当进油接近外滚道 时则成为排放口了,油液将不能进入轴承内部。

第三章 数控机床的主传动系统

3.冷却润滑技术的研究 过去,加工中心机床主轴轴承大都采用油脂润滑方 式,为了适应主轴转速向更高速化发展的需要,新 的冷却润滑方式相继开发出来,见表3—2。

第三章 数控机床的主传动系统

第一章 数控机床概述

(1)油气润滑方式 这种润滑方式不同于油雾方式, 油气润滑是用压缩空气把小油滴送进轴承空隙中, 油量大小可达最佳值,压缩空气有散热作用,润滑 油可回收,不污染周围空气。图3—8是油气润滑 原理图。

1.主轴部件常用滚动轴承的类型 图3—13a为锥孔双列圆柱滚子轴承,内圈 为1:12的锥孔,当内圈沿锥形轴颈轴向移 动时,内圈胀大以调整滚道的间隙。滚子数 目多,两列滚子交错排列,因而承载能力大, 刚性好,允许转速高。它的内、外圈均较薄, 因此,要求主轴颈与箱体孔均有较高的制造 精度,以免轴颈与箱体孔的形状误差使轴承 滚道发生畸变而影响主轴的旋转精度。该轴 承只能承受径向载荷。

第一章 数控机床概述

(2)热变形 电动机、主轴及传动件都是热源。低温升、小

的热变形是对主传动系统要求的重要指标。 (3)主轴的旋转精度和运动精度

主轴的旋转精度是指装配后,在无载荷、低速转 动条件下测量主轴前端和距离前端300mm处的径 向圆跳动和端面圆跳动值。主轴在工作速度旋转时 测量上述的两项精度称为运动精度。数控机床要求 有高的旋转精度和运动精度。

数控机床常用的主传动的机械结构

数控机床的主轴部件一般包括主轴、主轴轴承和传动件等。

对于加工中心,主轴部件还包括刀具自动夹紧装置、主轴准停装置和主轴孔的切屑消除装置。

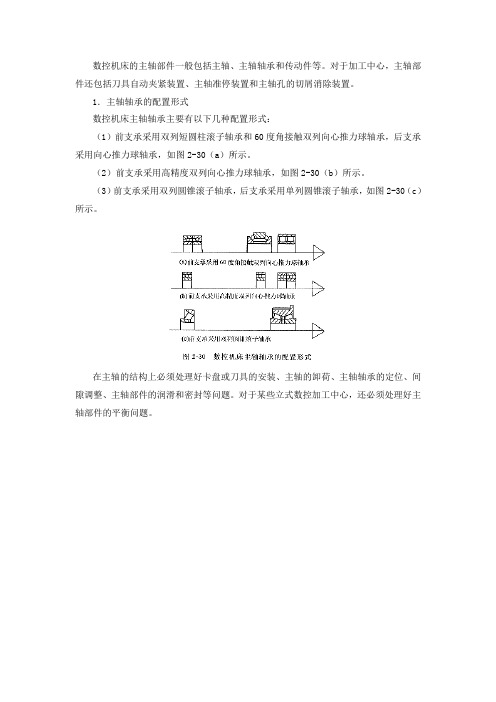

1.主轴轴承的配置形式数控机床主轴轴承主要有以下几种配置形式:(1)前支承采用双列短圆柱滚子轴承和60度角接触双列向心推力球轴承,后支承采用向心推力球轴承,如图2-30(a)所示。

(2)前支承采用高精度双列向心推力球轴承,如图2-30(b)所示。

(3)前支承采用双列圆锥滚子轴承,后支承采用单列圆锥滚子轴承,如图2-30(c)所示。

在主轴的结构上必须处理好卡盘或刀具的安装、主轴的卸荷、主轴轴承的定位、间隙调整、主轴部件的润滑和密封等问题。

对于某些立式数控加工中心,还必须处理好主轴部件的平衡问题。

2.主轴的自动装夹和切屑消除装置在加工中心上,为了实现刀具在主轴上的自动装卸,其主轴必须设计有自动夹紧机构。

例如自动换刀数控立式镗铣床(JCS-018)的主轴部件如图2-31所示。

3.主轴准停装置加工中心的主轴部件上设有准停装置,其作用是使主轴每次都准确地停在固定不变的周向位置上,以保证自动换刀时主轴上的端面键能对准刀柄上的键槽,同时使每次装刀时刀柄与主轴的相对位置不变,提高刀具的重复安装精度,从而可提高孔加工时孔径的一致性。

另外,一些特殊工艺要求,如在通过前壁小孔镗内壁的同轴大孔,或进行反倒角等加工时,也要求主轴实现准停,使刀尖停在一个固定的方位上,以便主轴偏移一定尺寸后,使大刀刃能通过前壁小孔进入箱体内对大孔进行镗削。

目前,主轴准停装置很多,主要分为机械式和电气式两种。

JCS-018加工中心采用电气准停装置,其原理见图2-32。

在带动主轴旋转的多楔带轮1的端面上装有一个厚垫片4,垫片上装有一个体积很小的永久磁铁3,在主轴箱箱体的对应于主轴准停的位置上,装有磁传感器2。

当机床需要停车换刀时,数控装置发出主轴停转的指令,主轴电动机立即降速,在主轴以最低转速慢转几圈、永久磁铁3对准磁传感器2时,磁传感器发出准停信号,该信号经放大后,由定向电路控制主轴电动机停在规定的周向位置上。

数控机床中主传动系统的主轴部件

数控机床中主传动系统的主轴部件班级:13数控技术2 姓名:李招弟学号:135307202摘要:数控机床是当代最先进的制造工具之一,是推动制造技术进步的原动力。

机床的主轴部件是机床的重要部件之一,它带动工件或刀具执行机床的切削运动。

数控机床主轴部件的精度、刚度、热变性等对加工质量和生产效率等有着重要的影响。

主轴是主轴部件中的重要组成部分,机床主轴带着刀具或夹具在支承件中做回转运动,需要传递扭矩,承受切削力,并保证必要的回转精度。

为了提高孔加工时孔径的一致性主轴部件上还设有准停装置。

自动装夹和切屑清除装置实现了刀具在主轴内的自动装卸和改善了孔的加工精度。

本课题的研究为提高了数控机床的工作性能和零件的加工质量。

关键词:性能要求、主轴、主轴支承、准停装置、自动装夹和切屑清除装置、润滑和密封AbstractCNC machine tools is one of the most advanced manufacturing tools, is to promote the manufacturing and technological progress the driving force. Machine tool spindle components is an important part of machine tools, which led to the implementation of the workpiece or machine tool cutting motion. Effect of precision CNC machine tool spindle member, stiffness, heat denaturation of processing quality and production efficiency has important. Spindle Spindle is an important component parts, machine tool spindle with a tool or fixture to do rotary motion in support, we need to transfer torque to withstand the cutting forces, and to ensure the necessary rotation accuracy. In order to improve the consistency of the aperture when the hole machining spindle assembly also has a quasi-stop device. Automatic clamping device and chip removal tool to achieve the automatic loading and improve the hole in the spindle precision. Research on this topic in order to improve the processing quality performance CNC machine tools and parts.Keywords:Performance requirements, spindle, spindle bearing, quasi-stop device, automatic clamping and chip removal device, lubrication and sealing1 绪论数控机床是机电一体化的典型产品,是集机床、计算机、电动机及拖动、电力电子技术、自动控制、PLC、检测等技术为一体的自动化设备。

数控机床结构-数控机床的主轴部件

数控机床结构-数控机床的主轴部件主轴部件主轴部件是数控机床的最关键部件,它对零件加工质量有着直接的影响。

主轴部件包括主轴的支承、安装在主轴上的传动零件等。

数控机床的主轴部件要求有高的精度、刚度和热稳定性,还应满足数控机床所特有的结构要求。

如对于自动换刀的数控机床,为了实现刀具在主轴上的自动装卸与夹持,还必须有刀具的自动夹紧装置、主轴准停装置和主轴孔的清理装置等结构。

1.主轴部件的运动方式主轴部件按运动方式可分为以下几类:(1)只做旋转运动的主轴组件这类主轴组件结构较为简单,如车床、铣床和磨床等主轴组件属于这一类(2)既有旋转运动又有轴向进给运动的主轴组件如钻床和镗床等的主轴组件。

其中主轴组件与轴承装在套筒内。

主轴在套筒内做旋转主运动,套筒在主轴箱的导向孔内做直线进给运动。

(3)既有旋转运动又有轴向调整移动的主轴组件属于这一类的主轴组件有滚齿机、部分立式铣床等的主轴组件。

主轴在套筒内做旋转运动,并可根据需要随主轴套筒一起做轴向调整移动。

主轴组件工作时,用其中的夹紧装置将主轴套筒夹紧在主轴箱内,提高主轴部件的刚度。

(4)既有旋转运动又有径向进给运动的主轴部件属于这一类的有卧式镗床的平旋盘主轴部件和组合机床的镗孔车端面头主轴部件。

主轴做旋转运动时,装在数控机床结构主轴前端平旋盘上的径向滑块可带动刀具做径向进给运动。

(5)主轴做旋转运动又做行星运动的主轴部件新式内圆磨床砂轮主轴部件的工作原理如图3.2所示,砂轮主轴l在支撑套2的偏心孔内做旋转主运动。

支承套2安装在套筒4内。

套筒4的轴线与工件被加工孔轴线重合,当套筒4由蜗杆6经蜗轮W传动,在箱体3中缓慢地旋转时,带动套筒及砂轮主轴做行星运动,即圆周进给运动。

通过传动支承套2来调整主轴与套筒4的偏心距e,实现横向进给。

2.主轴主轴是主轴部件中的关键零件。

它的结构尺寸和形状、制造精度、材料及热处理等对主轴部件的工作性能有很大的影响。

主轴结构随主轴系统设计要求的不同而有多种形式。

第四章 数控机床主传动系统

(c)双列圆锥滚子轴 承。这种轴承的特点 是内、外列滚子数量 相差一个,能使振动 频率不一致,因此, 可以改善轴承的动态 性能。轴承可以同时 承受径向载荷和轴向 载荷,通常用作主轴 的前支承。

(d)带凸肩的双列圆 锥滚子轴承。结构 和图(c)相似,特 点是滚子被做成空 心,故能进行有效 润滑和冷却;此外, 还能在承受冲击载 荷时产生微小变形, 增加接触面积,起 到有效吸振和缓冲 作用。

4. 电主轴

电主轴又称内装式主轴电机,即主轴与电机转子 合为一体,其优点是主轴部件结构紧凑、重量轻、惯 量小,可提高启动、停止的响应特性,利于控制振动 和噪声。转速高,目前最高可达200000 r/min。其缺 点是电机运转产生的振动和热量将直接影响到主轴, 因此,主轴组件的整机平衡、温度控制和冷却是内装 式电机主轴的关键问题

①轴承类型

(a) 锥孔双列圆柱滚子轴承:内 圈为1:12的锥孔,当内圈沿锥 形轴轴向移动时,内圈胀大,可 以调整滚道间隙。滚子与内外圈 线性接触,承载能力大,刚性好。 允许极限转速较高。对箱体孔、 主轴颈的加工精度要求高,且只 能承受径向载荷。

(b)双列推力向心球轴 承,接触角为60°。球 径小、数量多,允许转 速高,轴向刚度较高, 能承受双向轴向载荷。 该种轴承一般与双列圆 柱滚子轴承配套用作主 轴的前支承。

(e)高速电主轴轴承:

随着速度的提高,轴承的温度升高,离心力增加, 振动和噪声增大,寿命降低。

可采用磁浮轴承、液体动静压轴承、陶瓷球轴承 三种形式。磁浮轴承的高速性能好、精度高,容 易实现诊断和在线监控,但电磁测控系统过于复 杂。液体动静压轴承综合了液体静压轴承和液体 动压轴承的优点,但这种轴承必须根据具体机床 专门进行设计,单独生产,标准化程度低,维护 保养也困难。

数控机床主轴的几种结构形式

数控机床主轴的几种结构形式

作者: 日期:

n

数控机床的主轴部件包括主轴、主轴的支承轴承和安装在主轴上的传动零件等。

主轴部件是机床的重要部件,其结构的先进性已成为衡量机床水平的标志之一。

由于数控机床的转速高、功率大,并且在加工过程中不进行人工调整,因此要求主轴部件具有良好的回转精度、结构刚度、抗振性、热稳定性、耐磨性和精度的保持性。

对于具有自动换刀装置的数控机床,为了实现刀具在主轴上的自动装卸和夹紧,还必须有刀具的自动夹紧装置、主轴准停装置等。

机床主轴的端部一般用于安装刀具、夹持工件或夹具。

在结构上,应能保证定位准确、安装可靠、连接牢固、装卸方便,并能传递足够的扭矩。

目前,主轴端部的结构形状都已标准化,图i所示为几种机床上通用的结构形式。

(a)数控车床主轴端部(b)铣、镗类机床主轴端部(c)外圆磨床砂轮主轴端部

(d)内圆磨床砂轮主轴端部(e)钻床与普通镗床锤杆端部(f)数控镗床主轴端部

图1机床主轴的几种结构形式。

第二节数控机床主传动系统

电磁离合器—— 应用电磁效应接通或切断运动的元件,便于实现 自动操作,已成为自动装置中常用的执行元件。

电磁离合器用于数控机床的主传动时,能简化变 速机构,通过若干安装在各传动轴上的离合器的吸合 和分离的不同组合来改变齿轮的传动路线,实现主轴 的变速。

例子: 1、数控镗床主轴箱中使用的无滑片式电磁离合器。 2、啮合式电磁离合器(亦称为牙嵌入电磁离合器)。

第二节 数控机床主传动系统

一、数控机床的主传动变速 二、数控机床的主轴部件 三、数控机床的主轴材料和热处理 四、主轴内刀具自动夹紧、切屑清除装置 五、主轴准停装置

一、数控机床的主传动变速

一)数控机床变速方式 二) 数控机床主传动系统的三种配置方式

1、带变速齿轮的主传动 液压拨叉变速 电磁离合器

2、通过皮带传动的主传动 3、由调速电机直接驱动的主传动 三)数控机床主传动装置的特点 四)主传动变速设计

结构特点:是在摩擦面上做成一 定的齿形,以提高所能传递的力 矩。当线圈1通电后,带有端面齿 的衔铁2被引吸和磁轭8的端面齿 互相啮合。衔铁2又通过渐开线齿 形花键与定位环5联接,再通过螺 钉7传递给齿轮(图中未示出)。 其中,隔离环6是为了防止磁力线 从传动轴通过构成回路,而削弱 电磁吸力。衔铁2和定位环5采用 渐开线花键联结,保证了衔铁与 传动轴的同轴度,使端面齿能更 可靠地啮合。采用螺钉3和压力弹 簧4的结构能使离合器的安装方式 不受限制,不管衔铁使水平还是 垂直、向上还是向下,安装都能 保证合理的齿面间隙。

无滑片式电磁离合器:

优点:省去了电刷,避免了磨损和接触不良所带来的故障, 因比较适用于高速运转的主运动系统。由于采用摩 擦片来传递扭矩,所以允许不停车变速。

缺点: 变速时产生大量的摩擦热;且由于线圈和铁芯是静止 不动的,因此必须在旋转的套筒上安装滚动轴承7, 这样加大了离合器的的径向尺寸。此外,这种摩擦离 合器的磁力线(图中的虚拟)通过钢质的摩擦片,在 线圈断电之后会有剩磁,增加了离合器的分离时间。

数控机床主轴部件结构

数控机床主轴部件结构1.主轴箱体:主轴箱体是主轴部件的主要支撑部分,通常由铸铁或钢板焊接而成。

其主要功能是支撑主轴轴承和主轴电机,并提供刚性和稳定的工作环境。

主轴箱体通常有进给箱和冷却箱两个部分,进给箱用于传送动力和转矩到主轴,而冷却箱则用于散热和冷却主轴。

2.主轴轴承:主轴轴承用于支撑和定位主轴,使其能够高速旋转并承受工作负载。

根据不同的需求,主轴轴承可以分为滚动轴承和滑动轴承两种类型。

滚动轴承主要有角接触球轴承、圆锥滚子轴承和球面滚子轴承等;滑动轴承则有液体静压轴承和磁浮轴承等。

主轴轴承通常由高速钢或陶瓷制成,以提供低摩擦和高刚度的特性。

3.主轴电机:主轴电机用于提供主轴的驱动力和转矩。

根据不同的需求和机床类型,主轴电机可以采用交流电机、直流电机或伺服电机等。

交流电机通常具有较好的响应性和调速性能,而直流电机则提供更高的转矩和速度范围。

伺服电机则结合了交流电机和伺服控制系统,可实现更精确的位置和速度控制。

4.主轴夹头:主轴夹头用于夹持工件或刀具,使其与主轴保持刚性连接。

主轴夹头通常有机械夹头和液压夹头两种类型。

机械夹头通过螺纹、卡盘或夹具等机械结构实现夹紧,适用于一般的加工需求。

液压夹头则通过液压系统提供更高的夹紧力和精确的夹紧位置,适用于高精度加工和重负载切削。

除了以上主要部件,数控机床主轴还可能包括冷却系统、振动补偿系统、联轴器等。

冷却系统用于降低主轴温度,保证加工质量和主轴寿命;振动补偿系统用于抑制主轴振动,提高加工质量和效率;联轴器用于连接主轴电机和主轴轴承,传递动力和转矩。

总之,数控机床主轴部件结构的设计旨在实现稳定高速、高精度的加工要求。

不同的机床和加工需求可能会有不同的主轴结构和配置,但其核心目标都是提供高效的驱动力和承载能力,以满足工业生产的要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

数控机床主传动及主轴部件

主轴在结构上要处理好卡盘或刀具的装卡, 主轴的卸荷, 主轴轴承的定位和间隙调整, 主轴部件的润滑和密封等一系列问题。 对于数控镗铣床的主轴为实现刀具的快速或自 动装卸,主轴上还必须设计有刀具的自动装卸, 主轴定向停止和主轴孔内的切屑清除装置。

数控机床主传动及主轴部件

(二)主轴的定向停止

为了将主轴准确地停在某一固定位置上,以便在该 处进行换刀等动作,这就要求主轴定向控制。

在加工精密的坐标孔时,由于每次都能在主轴的固 定圆周位置换刀,故能保证刀尖与主轴相对位置的 一致性,

从而减少被加工孔的尺寸分ቤተ መጻሕፍቲ ባይዱ度,这是主轴定向准 停装置带来的好处之一。

无级变速,使切削工作始终在最佳状态下进 行。

3)为实现刀具的快速或自动装卸,主轴 上还必须设计有刀具自动装卸、主轴定向停 止和主轴孔内的切屑清除装置。

数控机床主传动及主轴部件

二、数控机床主轴的变速方式

数控机床的主传动要求较大的调速 范围,以保证加工时能选用合理的 切削用量,从而获得最佳的生产率、 加工精度和表面质量。

,当主轴需要停车 换刀时,发出降速 信号,主轴箱自动 改变传动路线,使 主轴换到最低转速 运转。在时间继电 器延时数秒后,开 始接通无触点开关。

数控机床主传动及主轴部件

在凸轮上的感应片对准无触点开关时,发出准停信 号,立即切断主轴电动机电源,脱开与主轴的传动 联系,以排除传动系统中大部分回转零件的惯性对 主轴准停的影响,使主轴作低速惯性空转。

数控机床主传动及主轴 部件

2020/11/21

数控机床主传动及主轴部件

第二节数控机床主传动系统及主轴部件

一、

数控机床主运动的特点

二、 数控机床主轴的变速方式

三、

主轴部件

数控机床主传动及主轴部件

一、数控机床主传动的特点

数控机床与普通机床比较具有以下特点: 1)转速高,功率大,它能使数控机床进

行大功率切削和高速切削,实现高效率加工。 2)主轴转数的变换迅速可靠,并能自动

2)前轴承采用高精度双列向心推 力球轴承(如图)。 角接触球轴承具有较好的高速性能,主轴最高转速可 达 4000r/min, 但是这种轴承的承载能力小,因而适用于高速、轻载 和精密的数控机床主轴。

数控机床主传动及主轴部件

3)双列圆锥滚子轴承和圆锥 滚子轴承(如图) 这种轴承径向和轴向刚度高,能承受重载 荷,尤其能承受较大的动载荷,安装与调 整性能好, 但是这种轴承配置方式限制了主轴的最高转速和精 度,所以仅适用于中等精度、低速于重载的数控机 床主轴。

数控机床主传动及主轴部件

在自动换刀的数控机床上,每次自动装卸刀时,都 必须使刀柄上的键槽对准主轴的端面键,这就要求 主轴具有准确定位的功能。

传统的做法是采用机械挡块等来定向。

而现代的数控机床一般都采用电气式主轴定向,只 要数控系统发出指令信号,主轴就可以准确的定向。

数控机床主传动及主轴部件

主轴的准停装置设置在主轴的尾端 (如图)。交流调速电动机11通过多 联三角带9和皮带轮10带动主轴旋转,

数控机床主传动及主轴部件

(一)数控机床的主轴轴承配置主要有三种形式 l)前支承采用圆锥孔双列圆柱滚子轴承 和双向推力角接触球轴承组合,后支承采 用成对角接触球轴承(如图) 这种配置形式使主轴的综合刚度得到大幅度提高, 可以满足强力切削的要求,所以目前各类数控机床 的主轴普遍采用这种配置形式。

数控机床主传动及主轴部件

数控机床主传动及主轴部件

(二)通过带传动的主传动(如图) 主要应用在小型数控机床上,可以避免齿 轮传动时引起的振动和噪声,但它只能适 用于低扭矩特性要求的主轴。

数控机床主传动及主轴部件

同步带传动是一种综合了带、链传动 优点的新型传动。 同步带的结构和传动如图所示。带的工作面及带轮 外圆上均制成齿形,通过带轮与轮齿相嵌合,作无 滑动的啮合传动。

带内采用了承载 后无弹性伸长的 材料作强力层, 以保持带的节距 不变,使主、从 动带轮可作无相 对滑动的同步传 动。

数控机床主传动及主轴部件

(三)由调速电动机直接驱动的主传动(如图) 这种主传动方式大大简化了主轴箱体与主轴的结构, 有效地提高了主轴部件的刚度,但主轴输出扭矩小, 电动机发热对主轴的精度影响较大。

数控机床主传动及主轴部件

刀杆采用7:24的大锥度锥柄,采用大 锥度的锥柄既有利于定心,也为松夹 带来了方便。

在锥柄的尾端轴颈被拉紧的同时,通过锥柄的定心 和摩擦作用将刀杆夹紧于主轴的端部。

数控机床的变速是按照控制指令自动进行的, 因此变速机构必须适应自动操作的再求。 故大多数数控机床采用无级变速系统, 数控机床主传动系统主要有以下三种配置方 式。

数控机床主传动及主轴部件

(一)带有变速齿轮的主传动(如图)

这种配置方式大、中型数控机床采用较多。 它通过少数几对齿轮降速,使之成为分段无级变速,确保低速 时的扭矩,以满足主轴输出扭矩特性的要求。 但有一部分小型数控机床也采用这种传动方式,以获得强力切 削时所需要的扭矩。 滑移齿轮的移位大都采用液压拨叉或直接由液压缸带动齿轮来 实现。

数控机床主传动及主轴部件

位于图中带 轮5左侧的永 久磁铁4对准 磁传感器3时, 主轴准确停 止,同时限 位开关发出 信号,表示 已完成。

电气式主轴定向控制的特点是:不需要机械 部件,定向时间短可靠性高,只需要简单的 强电顺序控制,精度和刚度高。

数控机床主传动及主轴部件

(三)主轴内刀具的自动夹紧和切 屑清除装置 在自动换刀的数控机床中为了实现刀具在 主轴内的自动装卸,其主轴必须设计有刀 具的自动夹紧机构,如图所示。

数控机床主传动及主轴部件

从直流主轴电动机的速度与转矩关系 图中可以看出,在低于额定转速时为 恒转矩输出,高于额定转矩时为恒功 率输出。

使用这种电动机 可实现纯电气定 向,而且主轴的 控制功能可以很 容易与数控系统 相连接并实现修 调输入、速度和 负载测量输出等。

数控机床主传动及主轴部件

三、主轴部件