铝合金压铸件发霉的原因

压铸件发黑的原因及预防措施

压铸技术压铸件发黑的原因及预防措施刘姝迪\刘遵建2(1.上海三菱电机•上菱空调机电器有限公司,上海200135; 2.苏州优尼昂精密金属制造有限公司,江苏太仓215400)摘要:压铸件表面发黑是一种常见的缺陷,不仅影响铸件的美观,也会影响铸件的使用性能。

从晛模削、 冲头油、浇注系统、模具结构、铸件结构、压铸合金成分及生产操作等方面分析了压铸件表面发黑的原因,并针对其原因提出了相应的预防措施。

关键词:压帱件:压铸模具:黑色:预防措施中图分类号:TG17文献标识码:A文幸编号:1673 — 3320 (2019) 03 — 0041 — 10压铸件表面呈现不同于基体金属颜色的不均匀的油 烟样、流痕样、斑点样的发黑或发黄,一般是由于过多的脱模剂、冲头油及其燃烧产生的油烟、碳化物污染了 合金液,合金液被氧化变色形成。

型腔中残留的水分, 遇到高温合金液分解出的氢和氧,使压铸合金液氧化后, 也会使合金液变色,出现发黑现象。

压铸良好的铸件, 受潮或遇到水分后,也会出现氧化发黑和锈蚀。

针对压 铸件发黑的现象,笔者分析了压铸件产生发黑的现象和 原因,探讨压铸件产生发黑的影响因素及其解决措施。

1压铸件表面发黑现象铝、锌、镁压铸合金都是活泼金属,在干燥的环境里, 会慢速氧化,在较高的温度或湿度条件下,易被氧化、 侵蚀,这是合金本身的特性所决定。

压铸件表面被氧化 后颜色会变得灰暗,甚至变黑或发霉。

不仅压铸件容易 被氧化和被脏污污染,高温的压铸合金液更容易被快速 氧化和污染。

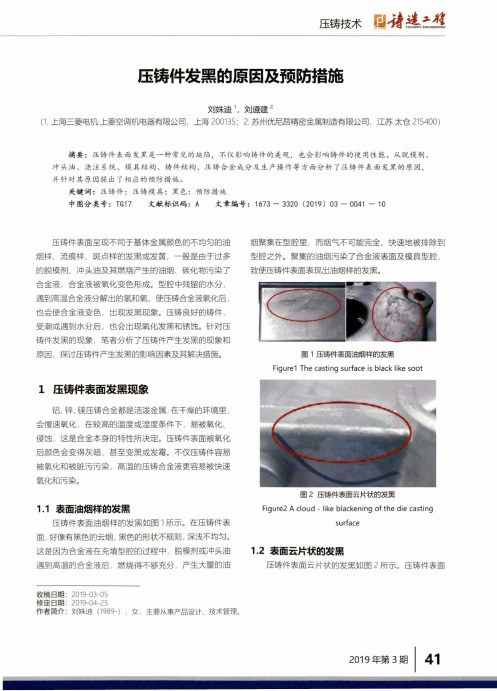

1.1表面油烟样的发黑压铸件表面油烟样的发黑如图1所示。

在压铸件表 面,好像有黑色的云烟,黑色的形状不规则,深浅不均匀。

这是因为合金液在充填型腔的过程中,脱模剂或冲头油 遇到高温的合金液后,燃烧得不够充分,产生大量的油烟聚集在型腔里,而烟气不可能完全、快速地被排除到 型腔之外。

聚集的油烟污染了合金液表面及模具型腔, 致使压铸件表面表现出油烟样的发黑。

发白原因

铝合金零件发黄发白霉变原因

1、铝合金压铸件,存放过程中,外观出现原先没有的斑点,主要有下面2种原因引起:

a、铸造铝合金的腐蚀;

b、铸造铝合金的霉变;

2、铝合金的腐蚀:

铝合金和环境间发生化学或电化学相互作用而导致合金成分变化、性能受损的现象.

铝合金的腐蚀主要分为两种:

a、铝合金与酸、碱溶液产生化学反应,形成含铝离子的溶液;

b、铝合金在电解质溶液中发生“原电池腐蚀”;

3、铝合金的霉变:

霉变是由微生物引起的,在一定的温度和湿度下(10~40℃,25~40℃为最活跃温度,湿度>65%),微生物在铝合金表面繁殖生长,造成局部呈现可以擦除的灰白色斑块.擦除的灰白斑块

4、铝合金霉变的原因

a、铝合金产品保存的环境,温度和湿度适合霉菌生长;

b、铝合金产品表面,混有潮解物质,自动向空气吸收水分,形成"原电池腐蚀反应",营造霉菌适合生长的环境;

c、铝合金由于"原电池腐蚀反应",表面析出碱性化合物质,潮解后,湿度温度适宜,霉菌生长迅速;

d、铝合金产品表面,有油脂、植物纤维等适合霉菌生长的"土壤",一旦湿度温度适宜,霉菌生长迅速;。

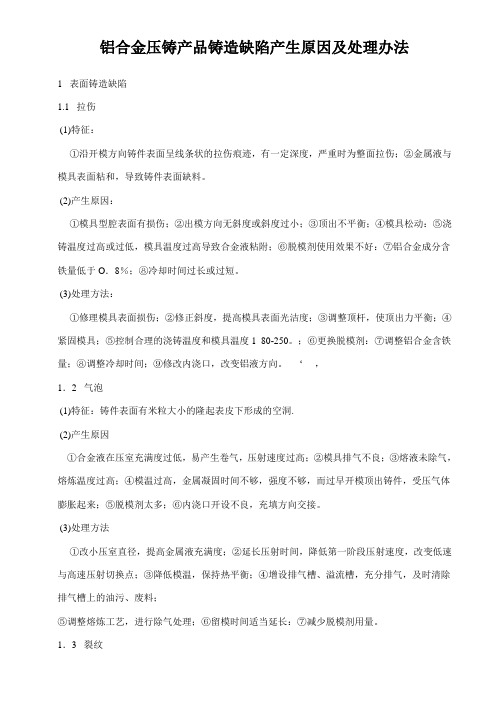

铝合金压铸产品铸造缺陷产生原因及处理办法

铝合金压铸产品铸造缺陷产生原因及处理办法1 表面铸造缺陷1.1 拉伤(1)特征:①沿开模方向铸件表面呈线条状的拉伤痕迹,有一定深度,严重时为整面拉伤;②金属液与模具表面粘和,导致铸件表面缺料。

(2)产生原因:①模具型腔表面有损伤;②出模方向无斜度或斜度过小;③顶出不平衡;④模具松动:⑤浇铸温度过高或过低,模具温度过高导致合金液粘附;⑥脱模剂使用效果不好:⑦铝合金成分含铁量低于O.8%;⑧冷却时间过长或过短。

(3)处理方法:①修理模具表面损伤;②修正斜度,提高模具表面光洁度;③调整顶杆,使顶出力平衡;④紧固模具;⑤控制合理的浇铸温度和模具温度1 80-250。

;⑥更换脱模剂:⑦调整铝合金含铁量;⑧调整冷却时间;⑨修改内浇口,改变铝液方向。

‘,1.2 气泡(1)特征:铸件表面有米粒大小的隆起表皮下形成的空洞.(2)产生原因①合金液在压室充满度过低,易产生卷气,压射速度过高;②模具排气不良;③熔液未除气,熔炼温度过高;④模温过高,金属凝固时间不够,强度不够,而过早开模顶出铸件,受压气体膨胀起来;⑤脱模剂太多;⑥内浇口开设不良,充填方向交接。

(3)处理方法①改小压室直径,提高金属液充满度;②延长压射时间,降低第一阶段压射速度,改变低速与高速压射切换点;③降低模温,保持热平衡;④增设排气槽、溢流槽,充分排气,及时清除排气槽上的油污、废料;⑤调整熔炼工艺,进行除气处理;⑥留模时间适当延长:⑦减少脱模剂用量。

1.3 裂纹特征:①铸件表面有呈直线状或波浪形的纹路,狭小而长,在外力作用下有发展趋势;②冷裂隙开裂处金属没被氧化;③热裂一开裂处金属已被氧化。

产生原因:①合金中铁含量过高或硅含量过高;②合釜有害杂质的含量过高,降低了合金的塑性;③铝硅铜合金含锌量过高或含铜量过低;④模具,特别是模腔整体温度太低;⑤铸件壁厚、薄存有剧烈变化之处收缩受阻,尖角位形成应力;⑥留模时间过长,应力大;⑦顶出时受力不均匀。

(3)处理方法:①正确控制合金成分,在某些情况下可在合金中加纯铝锭以降低合金中含镁量或铝合金中加铝硅中间合金以提高硅含量;②改变铸件结构,加角,改变出模斜度,减少壁厚差;③变更或增加顶出位置,使顶出受力均匀;④缩短开模及抽芯时间提高模温,保持模具热平衡。

压铸件不良及原因分析

一、 氧化夹渣

A. B.

C.

缺陷特征:氧化夹渣多分布在铸件的上表面,在铸型不通 气的转角部位。断口多呈灰白色或黄色,经x光透视或在 机械加工时发现,也可在碱洗、酸洗或阳极化时发现 产生原因: 1.炉料不清洁,回炉料使用量过多 2.浇注系统设计不良 3.合金液中的熔渣未清除干净 4.浇注操作不当,带入夹渣 5.精炼变质处理后静置时间不够 防止方法: 1.炉料应经过吹砂,回炉料的使用量适当降低 2.改进浇注系统设计,提高其挡渣能力 3.采用适当的熔剂去渣 4.浇注时应当平稳并应注意挡渣 5.精炼后浇注前合金液应静置一定时间

八、冷裂纹(拉模)

A. 缺陷特征: 當推杆顶出铸時,铸件未能順利與模具分离所产 生之不良現象 。 B. 主要影响因素及需改良项目: 推杆頂出時需確保同步前进(Ejector Pin)。 合金温度( Molten Metal Temperature)。 模温( Mould Temp.)。 拔模斜度(Greater Draft Angle)。 模具硬度(Require Hardness 44-48度)。

二、气孔/气泡

A.

B.

C.

缺陷特征:三铸件壁内气孔一般呈圆形或椭圆形,具有光滑的 表面,一般是发亮的氧化皮,有时呈油黄色。表面气孔、气泡 可通过喷砂发现,内部气孔 气泡可通过X光透视或机械加工发 现气孔 气泡在X光底片上呈黑色 产生原因: 1.浇注合金不平稳,卷入气体 2.型(芯)砂中混入有机杂质(如煤屑、草根 马粪等) 3.铸型和砂芯通气不良 4.冷铁表面有缩孔 5.浇注系统设计不良 防止方法 : 1.正确掌握浇注速度,避免卷入气体。 2.型(芯)砂中不得混入有机杂质以减少造型材料的发气量 3.改善(芯)砂的排气能力 4.正确选用及处理冷铁 5.改进浇注系统设计

铝合金压铸产品铸造缺陷、产生原因及处理办法

铝合金压铸产品铸造缺陷、产生原因及处理办法一、表面铸造缺陷1. 拉伤a特征:①沿开模方向铸件表面呈线条状的拉伤痕迹,有一定深度,严重时为整面拉伤;②金属液与模具表面粘和,导致铸件表面缺料。

b产生原因:①顶出不平衡;②模具型腔表面有损伤;③出模方向无斜度或斜度过小;④模具松动:⑤浇铸温度过高或过低,模具温度过高导致合金液粘附;⑥铝合金成分含铁量低于0.8%;⑦脱模剂使用效果不好;⑧冷却时间过长或过短。

c处理方法:①修理模具表面损伤;②控制合理的浇铸温度和模具温度1 80-250;③调整顶杆,使顶出力平衡;④紧固模具;⑤更换脱模剂;⑥修正斜度,提高模具表面光洁度;⑦调整铝合金含铁量;⑧调整冷却时间;⑨修改内浇口,改变铝液方向。

2. 裂纹a特征:①铸件表面有呈直线状或波浪形的纹路,狭小而长,在外力作用下有发展趋势;②冷裂隙开裂处金属没被氧化;③热裂一开裂处金属已被氧化。

b产生原因:①铸件壁厚、薄存有剧烈变化之处收缩受阻,尖角位形成应力;②合金中铁含量过高或硅含量过高;③铝硅铜合金含锌量过高或含铜量过低;④模具,特别是模腔整体温度太低;⑤合金有害杂质的含量过高,降低了合金的塑性;⑥留模时间过长,应力大;⑦顶出时受力不均匀。

c处理方法:①正确控制合金成分,在某些情况下可在合金中加纯铝锭以降低合金中含镁量或铝合金中加铝硅中间合金以提高硅含量;②缩短开模及抽芯时间提高模温,保持模具热平衡;③变更或增加顶出位置,使顶出受力均匀;④改变铸件结构,加角,改变出模斜度,减少壁厚差。

3. 气泡a特征:铸件表面有米粒大小的隆起表皮下形成的空洞.b产生原因:①合金液在压室充满度过低,易产生卷气,压射速度过高;②熔液未除气,熔炼温度过高;③模具排气不良;④脱模剂太多;⑤模温过高,金属凝固时间不够,强度不够,而过早开模顶出铸件,受压气体膨胀起来;⑥内浇口开设不良,充填方向交接。

①改小压室直径,提高金属液充满度;②延长压射时间,降低第一阶段压射速度,改变低速与高速压射切换点;③增设排气槽、溢流槽,充分排气,及时清除排气槽上的油污、废料;④降低模温,保持热平衡;⑤调整熔炼工艺,进行除气处理;⑥留模时间适当延长;⑦减少脱模剂用量。

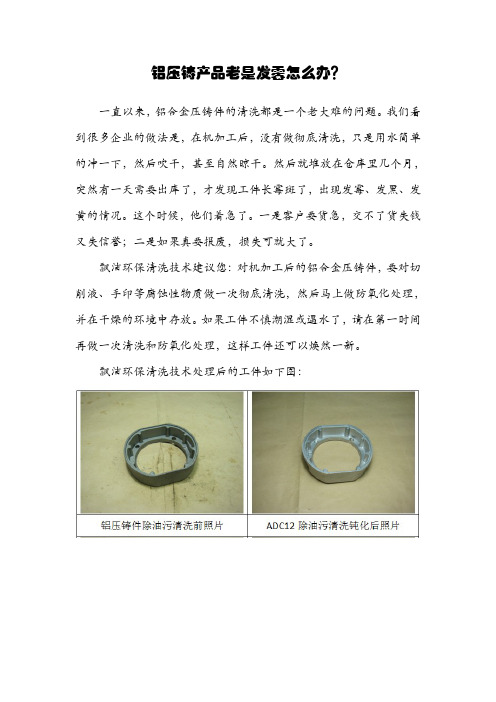

铝压铸产品老是发霉怎么办

铝压铸产品老是发霉怎么办?一直以来,铝合金压铸件的清洗都是一个老大难的问题。

我们看到很多企业的做法是,在机加工后,没有做彻底清洗,只是用水简单的冲一下,然后吹干,甚至自然晾干。

然后就堆放在仓库里几个月,突然有一天需要出库了,才发现工件长霉斑了,出现发霉、发黑、发黄的情况。

这个时候,他们着急了。

一是客户要货急,交不了货失钱又失信誉;二是如果真要报废,损失可就大了。

飘洁环保清洗技术建议您:对机加工后的铝合金压铸件,要对切削液、手印等腐蚀性物质做一次彻底清洗,然后马上做防氧化处理,并在干燥的环境中存放。

如果工件不慎潮湿或遇水了,请在第一时间再做一次清洗和防氧化处理,这样工件还可以焕然一新。

飘洁环保清洗技术处理后的工件如下图:赛敏公司新研制的飘洁水溶性生物降解清洗剂是新一代环保高效铝压铸除油污除霉斑清洗剂。

本品在自然界中可完全生物降解,不会对环境造成伤害,使用过程不会挥发出有毒有害的气体,已经获得中国环保产品认证,并符合欧盟环保认可和REACH指令要求。

配合相匹配的超声波设备可一步法完成除油污、除黑斑,突破了传统除油污、除霉点分开实施的清洗思路;清洗效果完全达到还原铝合金本色和光泽度的要求,且不改变铝合金件的尺寸;高浓缩型的飘洁水溶性生物降解清洗剂常规使用成本仅有3-4元人民币/公斤。

在存放、运输过程中,铝合金压铸件会再次氧化,长霉点、变黄、发黑的现象。

这段时间,如何防止氧化呢?赛敏公司新研制的飘洁无铬无氰钝化剂具有以下特点,完全解决存放、运输过程中铝合金压铸件再次氧化的问题。

1、综合成本低,超浓缩、稀释后使用;2、操作简便,常温浸泡5分钟左右,无需加热,无需设备,节能环保;3、防氧化时间长,在裸露的自然状态下存放3个月左右,密封包装存放3-6个月不氧化;4、钝化膜无色透明,不改变工件本色,且光泽度好;5、无毒无味,不挥发有毒有害气体,使用安全,对人体无害;6、可生物降解,无环境污染;ஈણ༹ۣᇸଆၣᓐฝဣሚጓညޘࡼĂڔཝĂણۣĂஂถă爱地球,如爱自己!。

铝镁合金霉变原因

铝镁合金霉变原因

1、铝合金压铸件,存放过程中,外观出现原先没有的斑点,主要有下面2种原因引起:

a、铸造铝合金的腐蚀;

b、铸造铝合金的霉变;

2、铝合金的腐蚀:

铝合金和环境间发生化学或电化学相互作用而导致合金成分变化、性能受损的现象。

铝合金的腐蚀主要分为两种:

a、铝合金与酸、碱溶液产生化学反应,形成含铝离子的溶液;

b、铝合金在电解质溶液中发生“原电池腐蚀”;

3、铝合金的霉变:

霉变是由微生物引起的,在一定的温度和湿度下(10~40℃,25~40℃为最活跃温度,湿度>65%),微生物在铝合金表面繁殖生长,造成局部呈现可以擦除的灰白色斑块。

4、铝合金霉变的原因

a、铝合金产品保存的环境,温度和湿度适合霉菌生长;

b、铝合金产品表面,混有潮解物质,自动向空气吸收水分,形成"原电池腐蚀反应",营造霉菌适合生长的环境;

c、铝合金由于"原电池腐蚀反应",表面析出碱性化合物质,潮解后,湿度温度适宜,霉菌生长迅速;

d、铝合金产品表面,有油脂、植物纤维等适合霉菌生长的"土壤",一旦湿度温度适宜,霉菌生长迅速;

不采用含钠盐或镁盐的精炼变质打渣剂,采用NaF成分的精炼变质剂,

或N2气精炼

不使用含植物纤维的脱模剂,不使用含植物纤维机加工切削液,更换油

基防锈切削液

产品不能长期露天存放,纺织产品表面飞尘堆积

堆放在盏板上的产品包装纸箱要用缠绕膜6面包裹好防水,产品沾过水

后需要放置于通风吹吹干。

铝压铸件表面发霉如何处理

铝压铸件表面发霉如何处理The manuscript was revised on the evening of 2021我司铝压铸件材料:Alsi12(cu),表面喷砂,再机加工攻丝(用皂化液)再超声波清洁后还是有霉点。

请教是否有别的方法。

攻丝有没有专用的切削液呀1.是压铸采用的脱模剂浓度不对导致,以前碰到这样的问题,没有办法解决。

解决ADC12压铸件上的类似斑点我尝试过酒精、汽油、5%浓度硫酸,但是没用。

下次脱模剂调整的浓度要注意下。

2.压铸毛坯件+喷砂进货时没有霉点的,机加工攻丝+超声波清洗后才有的,应该不是脱模剂的问题3.所谓霉点是铝铸件被腐蚀了,和钢铁产品的锈蚀是一回事,看来是攻丝或超声清洗时造成的,你要分析一下是在哪个环节造成的,如果是攻丝造成的,可改用油性切削液,以增加防锈性能;如果是超声清洗造成的,可要注意清洗剂的防腐性能了,这方面可以请生产清洗机的技术人员解决,因为铝件清洗中防腐应该有专门的方法铝合金压铸件后加工数日后发霉发黄是什么原因4.铝合金在加工数日后,应清洗工序,发霉(发黑)发黄应是切屑液氧化后的结果。

问题不大。

5.感谢大家对问题的关注,我也认为切削液为主要原因。

可不用又不行,目前用钝化处理,成本太高有没好办法。

请大家继续关注。

6.象现在这种天气是不应该有类似发黄发霉现象,如出现了类似现象,可能有二个原因: 一.切屑液氧化后的结果; 二.制品在取出后进行冷却时所残留的水造成.7.发霉现象:主要是没做好防潮处理,发黄现象:切削液氧化和压铸时的脱模剂浓度。

8.是铝合金溶液处理时的除渣剂的问题,除渣剂缺少氟盐的含量,查一查除渣剂的配方。

再常见的处理放法,在铝合金溶液除渣过程中加入的氟铝酸钠,就可以防止铸件加工后变色发霉现象。

9.受潮是主要原因!10.喷涂涂料有问题!时间过久,产品表面氧化后导致发霉.11.铝合金是两性金属,遇到酸性或碱性的物质会变成不同的颜色,如果机械加工过程中切削液选择不正确的话,一段时间后,压铸铝会产生发黄.发霉.甚至长毛的现象,实际上就是产生基体腐蚀。

铝合金铸件氧化发霉分析说明

铝合金铸件发霉分析说明

一、要素分析:

材料要素:铝是活泼金属,在必定的温度和湿度条件下极易氧化变黑或发霉,这是铝本身特性抉择的。

外部要素:霉变是由微生物在一定的温度和湿度下(10~40℃,25~40℃为最活跃温度,湿度>65%)微生物在铝合金表面繁殖生长造成局部呈现可以擦除的灰白色斑块。

二、铝合金压铸件常见发霉的造成因素有以下几点:

1、铝合金产品保存的环境,温度和湿度适合霉菌生长;

2、包装物流过程中吸附潮湿空气中的水分,与产品接触使铸件氧化发霉;

3、仓储处理不到位。

存放仓库位置温湿、湿度不同,发霉的情况也不同。

三、铝合金铸件氧化发霉的防止方法:

1、产品不能长期露天存放,防止产品表面飞尘堆积,

2、存放在漏雨处不可放置窗户边(下雨天检查窗户是否飘雨)不可放置冷却水塔旁。

3、堆放在盏板上的产品包装纸箱,确认干燥,无污染。

4、产品放置不得密封,要留有透气孔。

铝合金压铸产品铸造缺陷产生原因及处理办法

铝合金压铸产品铸造缺陷产生原因及处理办法1 表面铸造缺陷1.1 拉伤(1)特征:①沿开模方向铸件表面呈线条状的拉伤痕迹,有一定深度,严重时为整面拉伤;②金属液与模具表面粘和,导致铸件表面缺料。

(2)产生原因:①模具型腔表面有损伤;②出模方向无斜度或斜度过小;③顶出不平衡;④模具松动:⑤浇铸温度过高或过低,模具温度过高导致合金液粘附;⑥脱模剂使用效果不好:⑦铝合金成分含铁量低于O.8%;⑧冷却时间过长或过短。

(3)处理方法:①修理模具表面损伤;②修正斜度,提高模具表面光洁度;③调整顶杆,使顶出力平衡;④紧固模具;⑤控制合理的浇铸温度和模具温度1 80-250。

;⑥更换脱模剂:⑦调整铝合金含铁量;⑧调整冷却时间;⑨修改内浇口,改变铝液方向。

‘,1.2 气泡(1)特征:铸件表面有米粒大小的隆起表皮下形成的空洞.(2)产生原因①合金液在压室充满度过低,易产生卷气,压射速度过高;②模具排气不良;③熔液未除气,熔炼温度过高;④模温过高,金属凝固时间不够,强度不够,而过早开模顶出铸件,受压气体膨胀起来;⑤脱模剂太多;⑥内浇口开设不良,充填方向交接。

(3)处理方法①改小压室直径,提高金属液充满度;②延长压射时间,降低第一阶段压射速度,改变低速与高速压射切换点;③降低模温,保持热平衡;④增设排气槽、溢流槽,充分排气,及时清除排气槽上的油污、废料;⑤调整熔炼工艺,进行除气处理;⑥留模时间适当延长:⑦减少脱模剂用量。

1.3 裂纹特征:①铸件表面有呈直线状或波浪形的纹路,狭小而长,在外力作用下有发展趋势;②冷裂隙开裂处金属没被氧化;③热裂一开裂处金属已被氧化。

产生原因:①合金中铁含量过高或硅含量过高;②合釜有害杂质的含量过高,降低了合金的塑性;③铝硅铜合金含锌量过高或含铜量过低;④模具,特别是模腔整体温度太低;⑤铸件壁厚、薄存有剧烈变化之处收缩受阻,尖角位形成应力;⑥留模时间过长,应力大;⑦顶出时受力不均匀。

(3)处理方法:①正确控制合金成分,在某些情况下可在合金中加纯铝锭以降低合金中含镁量或铝合金中加铝硅中间合金以提高硅含量;②改变铸件结构,加角,改变出模斜度,减少壁厚差;③变更或增加顶出位置,使顶出受力均匀;④缩短开模及抽芯时间提高模温,保持模具热平衡。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铝合金压铸件发霉的原因:铝是活泼金属,在一定的温度和湿度条件下极易氧化,或发霉。

这是铝本身特性决定的。

有些人总是抱有侥幸心理,认为并不是时时出现,只是偶尔现象而已。

处于减低成本,减少工序的考虑,对这种年年出现,年年临时抱佛脚,到处找可以除霉斑的清洗剂,认为泡泡就可以除掉。

殊不知,严重的氧化、霉变已经改变了金属表面分子结构,并不是简单泡泡就可以解决的。

如果我们使用强酸,一方面铝合金遇到强酸就会变黑;另外一方面,强酸属于强腐蚀性,需要“刨掉”一层,方可还原本色,这无形中造成工件尺寸上的变化;强酸多是强腐蚀性物质,易挥发出有毒有害的气体;真是问题多多呀!

事后处理,仅仅只是盲羊补牢而已;慎始善终,这才是解决问题的根本。

如果我们在湿度很大的季节,做好防护措施,就完全可以杜绝此类问题的发生。

如何做好防护?一方面在于存放环境、存放方式的管理上;另外一方面,我建议:对此类压铸件进行钝化处理,这样就可以防止因产品积压时间过长、或存放环境过于恶劣造成的氧化、发霉。

飘洁环保清洗技术为大家提供铝合金压铸件、锌合金压铸件、铜合金压铸件钝化剂。

该钝化剂特点如下:

1、综合成本低,超浓缩、稀释后使用;

2、操作简便,常温浸泡5分钟左右,无需加热,无需设备,节能环保;

3、防氧化时间长,梅雨季节或湿度60%-90%,在裸露的自然状态下存放1-3个月左右,密封包装存放6-12个月不氧化;

4、钝化膜无色透明,不改变工件本色,且光泽度好;

5、无毒无味,不挥发有毒有害气体,使用安全,对人体无害;

6、可生物降解,无环境污染;

如果您有这方面的苦恼,飘洁环保清洗技术愿意为您提供铝合金压铸件、锌合金压铸件、铜合金压铸件等氧化问题的解决方案。

欢迎联络我们:021-********。