位错与残余应力

压痕法残余应力测试

压痕法残余应力测试压痕法残余应力测试是一种常用的测试方法,用于评估材料表面的残余应力。

在材料制备或使用过程中,由于各种因素的影响,材料内部会形成一定的应力场。

这些残余应力可能会影响材料的性能和寿命,因此了解和控制残余应力对于材料工程来说非常重要。

在进行压痕法残余应力测试时,首先需要在待测试材料的表面施加一个样品尺寸相对较小的压痕。

这个压痕通常采用金刚石压头或硬质球体进行,因为金刚石具有较高的硬度和刚性,能够施加较大的压力而不易变形。

通过压痕产生的弹性变形和塑性变形,可以间接地测量出残余应力的大小和分布情况。

压痕法残余应力测试的原理是基于弹性力学和塑性力学的基本理论。

在施加压痕之前,材料表面是没有残余应力的。

但是,由于压痕会引起材料的局部弹性变形和塑性变形,会在其周围产生一定的应力场。

这些残余应力是由变形过程中的弹性回复和塑性留下的位错等缺陷引起的。

通过测量压痕的大小和形状以及周围材料的变形情况,可以计算出残余应力的大小和分布情况。

通常,在进行压痕法残余应力测试时,会使用光学显微镜或扫描电子显微镜等设备对压痕进行观测和测量。

通过分析压痕的几何形状参数,结合合适的数学模型和理论,可以得到残余应力的精确值。

压痕法残余应力测试在材料科学和工程的许多领域中得到了广泛的应用。

它可以用于评估不同材料的制备工艺对残余应力的影响,以及不同材料在使用过程中的变化情况。

压痕法残余应力测试还可以用于研究材料的应力分布和应力引起的变形行为,进一步理解材料的力学性能和行为规律。

总结回顾起来,压痕法残余应力测试是一种基于压痕的方法,用于评估材料表面的残余应力。

通过测量压痕的大小和形状,以及分析周围材料的变形情况,可以计算出残余应力的大小和分布情况。

这项测试在材料科学和工程领域具有广泛的应用,对于了解和控制材料的残余应力非常重要。

在本次的文章中,我们介绍了压痕法残余应力测试的基本原理和测试方法。

通过这项测试,可以评估材料表面的残余应力,进一步了解材料的性能和寿命。

(完整版)残余应力产生及消除方法.

残余应力产生及消除方法船舶零件加工后,其表面层都存在残余应力。

残余压应力可提高零件表面的耐磨性和受拉应力时的疲劳强度,残余拉应力的作用正好相反。

若拉应力值超过零件材料的疲劳强度极限时,则使零件表面产生裂纹,加速零件的损坏。

引起残余应力的原因有以下三个方面: ( 一冷塑性变形引起的残余应力在切削力作用下,已加工表面受到强烈的冷塑性变形,其中以刀具后刀面对已加工表面的挤压和摩擦产生的塑性变形最为突出,此时基体金属受到影响而处于弹性变形状态。

切削力除去后,基体金属趋向恢复,但受到已产生塑性变形的表面层的限制,恢复不到原状,因而在表面层产生残余压应力。

( 二热塑性变形引起的残余应力零件加工表面在切削热作用下产生热膨胀,此时基体金属温度较低,因此表层金属产生热压应力。

当切削过程结束时,表面温度下降较快,故收缩变形大于里层,由于表层变形受到基体金属的限制,故而产生残余拉应力。

切削温度越高,热塑性变形越大,残余拉应力也越大,有时甚至产生裂纹。

磨削时产生的热塑性变形比较明显。

( 三金相组织变化引起的残余应力切削时产生的高温会引表面层的金相组织变化。

不同的金相组织有不同的密度表面层金相组织变化的结果造成了体积的变化。

表面层体积膨胀时,因为受到基体的限制,产生了压应力;反之,则产生拉应力。

总之,残余应力即消除外力或不均匀的温度场等作用后仍留在物体内的自相平衡的内应力。

机械加工和强化工艺都能引起残余应力。

如冷拉、弯曲、切削加工、滚压、喷丸、铸造、锻压、焊接和金属热处理等,不均匀塑性变形或相变都可能引起残余应力。

残余应力一般是有害的,如零件在不适当的热处理、焊接或切削加工后,残余应力会引起零件发生翘曲或扭曲变形,甚至开裂,经淬火或磨削后表面会出现裂纹。

残余应力的存在有时不会立即表现为缺陷。

当零件在工作中因工作应力与残余应力的叠加,而使总应力超过强度极限时,便出现裂纹和断裂。

零件的残余应力大部分都可通过适当的热处理消除。

去应力退火过程中位错运动

去应力退火过程中位错运动去应力退火是一种常用的金属材料处理方法,它通过加热和冷却过程中的位错运动来改善材料的力学性能和内部结构。

位错是金属材料中存在的一种晶体缺陷,它是由于晶体中原子排列不完美造成的。

位错的运动对材料的机械性能有着重要影响,而应力退火可以通过控制位错运动来改善材料的性能。

位错运动是指位错在晶格中的移动和变形过程。

在晶体中,位错可以沿着晶体的滑移面移动,从而改变晶体的形状和结构。

在去应力退火过程中,位错运动起到了重要的作用。

首先,位错运动可以消除材料中的残余应力。

当材料受到外力作用时,会产生应力,这些应力会导致位错的运动。

在应力退火过程中,通过加热和冷却的循环,位错会发生滑移和重组,从而消除材料中的应力。

其次,位错运动还可以改善材料的塑性变形能力。

位错的运动可以使晶体中的原子重新排列,从而改变晶体的结构和形状,使材料具有更好的塑性变形能力。

在去应力退火过程中,位错运动的速度和路径是受到多种因素的影响的。

首先,温度是影响位错运动的重要因素。

在高温下,位错运动速度加快,位错易于滑移和重组,从而加快应力的释放和材料的恢复。

其次,应力的大小和方向也会影响位错运动。

当应力方向与位错的滑移方向垂直时,位错的运动速度较慢,容易产生较大的滞后效应。

而当应力方向与位错的滑移方向平行时,位错的运动速度较快,容易产生位错重组和材料的恢复。

此外,材料的晶体结构和成分也会影响位错运动。

不同的晶体结构和成分会导致位错的运动路径和速度的差异,从而影响材料的力学性能和应力退火的效果。

在实际应用中,去应力退火是一种常用的金属材料处理方法。

通过去应力退火,可以改善材料的力学性能,提高材料的塑性变形能力和抗拉强度。

去应力退火还可以改善材料的内部结构,减少晶体缺陷和杂质的影响,提高材料的耐腐蚀性和疲劳性能。

因此,去应力退火在金属加工和制造领域具有广泛的应用前景。

位错运动是去应力退火过程中的重要现象,它通过滑移和重组来改善材料的力学性能和内部结构。

材料科学基础名词解释中英

《材料科学基础》名词解释AOrowan mechanism (奥罗万机制)位错绕过第二相粒子,形成包围第二相粒子的位错环的机制。

Austenite(奥氏体)碳在γ-Fe中形成的间隙固溶体称为奥氏体。

B布拉菲点阵除考虑晶胞外形外,还考虑阵点位置所构成的点阵。

Half-coherent interface(半共格相界)两相邻晶体在相界面处的晶面间距相差较大,则在相界面上不可能做到完全一一对应,于是在界面上将产生一些位错,以降低界面弹性应变能。

这时两相原子部分保持匹配,这样的界面称为半共格界面。

Sheet texture(板织构)轧板时形成的组织的择优取向。

Peritectic reaction(包晶反应)固相和液相生成另一成分的固溶体的反应Peritectic segregation(包晶偏析)新生成的固相的芯部保留残余的原有固相,新相本身成分也不均匀。

Peritectic phase diagram(包晶相图)具有包晶反应的相图Peritectoid reaction(包析反应)由两个固相反应得到一个固相的过程为包析反应。

Cellular structure(胞状结构)成分过冷区很小时,固相突出部分局限在很小区域内,不生成侧向枝晶。

Intrinstic diffusion coefficient(本征扩散系数)依赖热缺陷进行的扩散的扩散系数。

Transformed ledeburite(变态莱氏体)渗碳体和奥氏体组成的莱氏体冷却至727℃时奥氏体发生共析反应转变为珠光体,此时称变态莱氏体。

Deformation twins(变形孪晶)晶体通过孪生方式发生塑性变形时产生的孪晶(BCC,HCP)Chill zone(表层细晶区)和低温铸模模壁接触,强烈过冷形成的细小的方向杂乱的等轴晶粒细晶区。

Burger’s vector(柏氏矢量)表征位错引起的晶格点阵畸变大小和方向的物理量。

Asymmetric tilt boundary(不对称倾斜晶界)晶界两侧晶粒不对称的小角度晶界,界面含两套垂直的刃型位错。

残余应力的产生和对策 书籍

残余应力的产生和对策书籍全文共四篇示例,供读者参考第一篇示例:残余应力是指物体在受力后解除外部载荷的情况下所保留的应力状态,这种应力状态往往会影响物体的性能和稳定性。

残余应力的产生是由于材料在受力或变形的过程中内部的分子结构发生变化,使得材料的原始形态无法完全恢复。

残余应力的存在会导致材料的变形、开裂、变形等问题,严重影响材料的使用寿命和性能。

残余应力的产生是一个普遍存在的问题,在实际生产和应用中必须引起足够的重视。

焊接是一个常见的工艺过程,焊接过程中会引入残余应力,如果没有有效的对策控制,会导致焊接件的变形和破裂。

热处理、塑性加工、注塑成型等工艺也会引入残余应力,在工程设计和生产制造过程中必须认真考虑残余应力的问题。

对于残余应力的产生,我们可以通过以下几种对策进行控制和解决:1. 合理设计和选择材料:在工程设计中,可以根据材料的性能和应用要求合理选择材料,减少残余应力的产生。

合理设计结构,在加工和焊接过程中减少应力的集中和不均匀分布。

2. 控制加工过程:在加工过程中,可以采取一些措施来减少残余应力的产生,例如采用合适的工艺参数和工艺控制,控制加工温度和变形,减少残余应力的积累。

3. 热处理和调质处理:对于产生残余应力的材料,可以通过热处理和调质处理的方法来消除或减少残余应力的产生。

在焊接后进行热处理,使材料重新回复力学性能,消除残余应力。

4. 采用残余应力监测和控制技术:在工程领域中,可以采用残余应力监测和控制技术,对残余应力进行实时监测和控制,及时发现问题并采取相应措施进行处理。

残余应力的产生是一个普遍存在的问题,需要引起工程设计和生产制造等各个领域的重视。

通过合理设计和选择材料、控制加工过程、热处理和调质处理、采用残余应力监测和控制技术等对策,可以有效减少或消除残余应力的影响,提高材料的性能和稳定性。

希望相关领域的从业者和学者能够重视残余应力问题,不断探索和完善相关对策,为实现材料的高性能和高稳定性做出贡献。

退火消除内应力的机理

退火消除内应力的机理引言:退火是一种常见的金属加工工艺,通过加热和冷却过程中的晶格再排列,来消除材料内部的应力。

本文将详细介绍退火消除内应力的机理,以及其在金属加工中的重要性。

一、退火的定义和作用退火是指将材料加热到一定温度,保持一定时间后再缓慢冷却的过程。

通过这种方法,可以使材料内部的应力得到释放和消除,从而提高材料的机械性能和稳定性。

二、退火的机理1. 晶体结构的再排列退火过程中,材料的晶体结构会发生再排列。

晶体内部的位错和缺陷会通过原子的扩散运动,重新分布和排列,从而减少晶界和位错的密度,进而降低材料的内部应力。

2. 晶粒长大和细化退火过程中,晶粒的尺寸会发生变化。

在加热过程中,原子的扩散速度增加,晶粒会长大;而在冷却过程中,原子的扩散速度减慢,晶粒会细化。

晶粒的长大和细化可以改变材料的内部应力分布,进而减小应力集中区域,提高材料的抗应力集中能力。

3. 残余应力的释放退火过程中,材料中的残余应力会逐渐释放。

在加热过程中,材料内部的应力会逐渐减小,达到平衡状态;在冷却过程中,由于晶体结构的再排列,材料的内部应力会进一步减小,直至消除。

三、退火对材料性能的影响1. 提高材料的塑性和韧性退火可以使材料的晶体结构更加均匀和稳定,减少内部应力和缺陷,从而提高材料的塑性和韧性。

在退火后的材料中,原子的扩散能力增强,晶体结构更加完善,有利于材料的变形和形变。

2. 改善材料的硬度和强度虽然退火可以提高材料的塑性和韧性,但同时也会降低材料的硬度和强度。

在退火过程中,晶界和位错的密度减小,晶粒尺寸增大,导致材料的强度降低。

因此,在金属加工过程中,需要根据实际需求来选择合适的退火工艺,以平衡材料的硬度和韧性。

3. 优化材料的微观组织和性能退火可以优化材料的微观组织和性能。

通过合理的退火工艺,可以调控材料的晶粒尺寸、晶界特征和位错密度,从而改善材料的力学性能、耐腐蚀性能和热稳定性。

四、退火在金属加工中的应用退火是金属加工工艺中不可或缺的环节。

(完整版)残余应力分类与评估

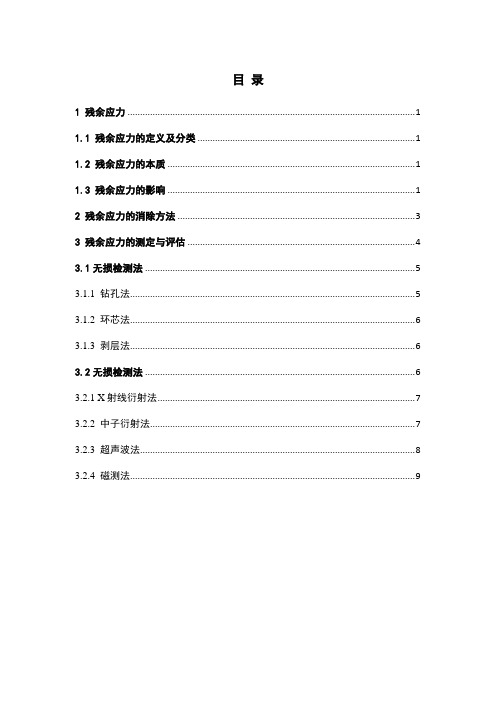

目录1 残余应力 (1)1.1 残余应力的定义及分类 (1)1.2 残余应力的本质 (1)1.3 残余应力的影响 (1)2 残余应力的消除方法 (3)3 残余应力的测定与评估 (4)3.1无损检测法 (5)3.1.1 钻孔法 (5)3.1.2 环芯法 (6)3.1.3 剥层法 (6)3.2无损检测法 (6)3.2.1 X射线衍射法 (7)3.2.2 中子衍射法 (7)3.2.3 超声波法 (8)3.2.4 磁测法 (9)1 残余应力1.1 残余应力的定义及分类构件在进行各种机械工艺加工过程中,如铸造、压力加工、焊接、切削、热处理、装配等,将受到来自各种工艺等因素的作用与影响,会使工件内部出现不同程度的应力,当这些因素消失之后,若构件所受到的上述作用于影响不能随之而完全消失,仍有部分作用与影响残留在构件内,则这种残留的作用与影响称为残留应力或残余应力。

可以说残余应力就是是当物体没有外部因素作用时,在物体内部保持平衡而存在的应力。

残余应力是一种固有应力,按其作用的范围来分,可分为宏观残余应力与微观残余应力等两大类:①宏观残余应力,又称第一残余应力,它是在宏观范围内分布的,它的大小、方向和性质等可用通常的物理的或机械的方法进行测量;②微观残余应力属于显微事业范围内的应力,依其作用的范围细分为两类,即微观结构应力(又称第二类残余应力,它是在晶粒范围内分布的)和晶内亚结构应力(又称为第三类残余应力,它是在一个晶粒内部作用的)。

1.2 残余应力的本质一般认为残余应力是能量储存不均匀造成的,是材料内部不均匀塑形变形的结果,其本质是晶格畸变,晶格畸变很大程度上是由位错引起的。

在机械制造中,各种工艺过程往往都会产生残余应力,但是,如果从本质上讲,残余应力是由于金属内部组织发生了不均匀的体积变化,形成了不均匀的变形,金属内部需要达到平衡而形成的相互作用。

产生不均匀变化的原因可以归结为不均匀的塑性变形、不均匀的温度变化及不均匀的相变。

位错与残余应力

50μm 15 mm

15 mm

- 三点基本共识

- 热应力 – 位错与残余应力的共同来源 -

-

- 简化冷却会有什么后果 ?

报 告 位错形成 与 应力残余 – 平衡互补 提 多晶硅锭位错主要在什么时候形成 ?结晶时?冷却时? 纲

- 高效多晶硅片 碎片率似相对高,原因 ?

On completion of solidification, the temperatures of the top and the bottom differ greatly. Development of thermal stress is inevitable in cooling, as the change of temperature can not keep synchronized. ~1410 C

报 告 提 纲

共识1:位错运动增殖总是伴随屈服变形和 应力释放

反过来说位错运动增殖是晶体屈服变形、释 放应力的微观机制.

共识2:启动位错增殖所需最小应力(屈服应力) 随温度提高急剧下降

120

100

Critical shear stress (MPa)

Brittle / Plastic transit: ~750 C

横向晶界并不可怕,纵向切硅片做电池并没 有更差。

位错是问题,晶界不是问题

铸造多晶硅片位错密度和有效少子寿命分布图

- 三点基本共识 - 热应力 – 位错与残余应力的共同来源 - 位错形成 与 应力残余 – 平衡互补

- 结晶生长:持续柱状生长带来的问题

- 冷却:简化的好处和风险 - 高效多晶硅片 碎片率似相对高,原因 ?

Dislocation Multiplication Rate (k0/m s)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

0.8

2

0.6

Conventional process Improved process

0.4

0.2

0.0 0 200 400 600

Time (min)

预期中常规工艺的“折腾”体现为位错快速增殖,两次, 在改进冷却中得以消除

-生长前沿附近

-生长后方及生长完成之后

原生:就在生长前沿!

OUTLINE

证据之一 Evidence: - highly localized distribution - presence of large amounts of dislocation array

50μm 15 mm

15 mm

- 三点基本共识

- 结晶生长:持续柱状生长带来的问题

- 冷却:简化会有什么后果 ? - 高效多晶硅片 碎片率似相对高,原因 ?

报 告 提 纲

一条由底到顶 的多晶硅锭块

化学抛光并刻蚀

六个硅锭中心硅砖的位错密度随高度变化

M

1.00E+06

9.00E+05

8.00E+05

7.00E+05

6.00E+05

5.00E+05

Maximum von Mises stress (MPa)

Conventional cooling process Modified cooling process

Time (min)

计算结果:残余应力

Conventional process

Simplified process

计算结果 冷却全程位错增殖率

4.00E+05

3.00E+05

2.00E+05

1.00E+05

0.00E+00

1 top

mid 2

3 bottom

原因:

1 位错的拓扑性质,单颗晶体之内,位错一旦形 成,一定随生长延续,不会消失

2 生长过程中,已形成的位错会因热应力作用而 增殖 3 生长过程中,会有新位错形核生长

生长中的增殖

B. Ryningen et al

100

Critical shear stress (MPa)

Brittle / Plastic transit: ~750 C

80

60

40

20

0 700

800

900

1000

1100

o

1200

1300

1400

Temperature (C )

-from others’ study

共识 3: 固态增殖是硅锭位错主要来源

- 热应力 – 位错与残余应力的共同来源 -

-

- 简化冷却会有什么后果 ?

报 告 位错形成 与 应力残余 – 平衡互补 提 多晶硅锭位错主要在什么时候形成 ?结晶时?冷却时? 纲

- 高效多晶硅片 碎片率似相对高,原因 ?

On completion of solidification, the temperatures of the top and the bottom differ greatly. Development of thermal stress is inevitable in cooling, as the change of temperature can not keep synchronized. ~1410 C

计算结果 冷却全程累积平均位错密度

7 6

Dislocation density (10 k)

3

5 4 3 2 1 0 0 100 200 300 400 500

常规冷却工艺 改进优化冷却工艺

Time (min)

Journal of Crystal Growth, 346(2012)5 Thermal Stress, in press

Acta Materialia 59(2011),7703

分子动力学模拟:[001]生长中一般不会有位错形成,

受应力时会

Z [001]

Y [010] X [100]

能量色标显示

压应变下晶体沿[100]方向生长1800ps时的原子结构 应力作用下会有位错的产生

分子动力学模拟:[112]生长中会有自发形成孪晶

热 - 热传导 + 表面散热

力 - 弹性力场 + 塑性释放

位错增殖 - Hassen模型 及其嵌入耦合 -自行开发

平均等效应力水平

残余水平

计算结果:整锭范围全过程中最大等效应力水平

40 35 30 25 20 15 10 5 0 0 100 200 300 400 500 600 700 800 900

T

~1050 C

在硅锭热过程中 如果我们在750C以上抑制位错形成,则应力释 放亦被抑制,高的残余弹性应力不可避免,导 致裂锭或硅片变形 如果我们想得到尽可能小的残余应力,那就不得 不接受高位错密度

所以,铸锭热过程的优化实际成为位错增殖与应 力残余之间的平衡!

-Dislocations poor PV performance -Excessive residual stress breakage of

实施应用情况

Tc1、Tc2并非直接独立可控,需摸索配套工艺方案。 方案是否到位或过头,将影响实施效果……

-一家企业试行出现锭裂 -三家试行成功,缩短工时150~200分钟,显著节电, 节气。

高效多晶硅锭位错分布 特性

top

mid

bottom

- 三点基本共识 - 热应力 – 位错与残余应力的共同来源 - 位错形成 与 应力残余 – 平衡互补

10th CSPV

多晶硅锭中的位错与残余应力

- 计算模拟、实验与检测

周耐根,吴小元,周浪

南昌大学 光伏研究院

万跃鹏 胡动力 张涛

国家光伏工程技术研究中心 / 赛维LDK 2014. 11. 06 南通

- 三点基本共识 - 热应力 – 位错与残余应力的共同来源 - 位错形成 与 应力残余 – 平衡互补

~750 C

Δρ

ε(elastic residual)

Temperature

An illustration of the effect of temperature on Δρ, and the residual strain (stress)

- 三点基本共识 - 热应力 – 位错与残余应力的共同来源 - 位错形成 与 应力残余 – 平衡互补

ingot, distorted wafers, or higher breakage rate of wafers

总结

热应变

ε0 = ε(release) + ε(elastic residual)

= c Δρ + ε(elastic residual)

where Δρ is the density of the multiplied dislocation, and c a coeffcient 通过工艺和热场优化减小 ε0 是关键

- 结晶生长:持续柱状生长带来的问题

- 冷却:简化会有什么后果 ? - 高效多晶硅片 碎片率似相对高,原因 ?

报 告 提 纲

共识1:位错运动增殖总是伴随屈服变形和 应力释放

反过来说位错运动增殖是晶体屈服变形、释 放应力的微观机制.

共识2:启动位错增殖所需最小应力(屈服应力) 随温度提高急剧下降

120

报 告 提 纲

残余应力有什么影响 ? 锭裂 硅片翘曲 碎片率提高? 延期碎片?!

残余应力水平下降

现行一般多晶硅铸锭工艺过程都包含均匀化和退火过程

Tc1

凝 固 开 始

Tc2 凝 固 结 束

隔热笼高度

模拟显示,Tc1基本与 硅锭顶部中心温度同步

优化冷却方案 - 简化

1800

Tc1

1600

Conventional process Simplified process

- 结晶生长:持续柱状生长带来的问题

- 冷却:简化的好处和风险 - 高效多晶硅片 碎片率似相对高,原因 ?

报 告 提 纲

谢谢关注 THANK YOU FOR YOUR ATTENTION

lzhou@

横向晶界并不可怕,纵向切硅片做电池并没 有更差。

位错是问题,晶界不是问题

铸造多晶硅片位错密度和有效少子寿命分布图

- 三点基本共识 - 热应力 – 位错与残余应力的共同来源 - 位错形成 与 应力残余 – 平衡互补

- 结晶生长:持续柱状生长带来的问题

- 冷却:简化的好处和风险 - 高效多晶硅片 碎片率似相对高,原因 ?

Temperature (K)

1400

Tc2

1200

1000

800

600 0 100 200 300 400 500 600 700 800 900

Time (min)

简化冷却过程的优点与风险: - 缩短工时,降低能耗,降低气耗

- 减少模壁扩散污染

风险:位错密度与残余应力水平 ? 计算分析

热-力-位错增殖 动态耦合模型

和位错

无外加应力时也会

(1-10)面原子结构示意图

分子动力学模拟:[112]生长中一个位错环的随机形成

0.5ps [1-10]

36.9ps

[112]

113.6ps

1964ps

位错的形核过程

如此,持续生长中位错必定只增不减,持续增加…

--- 必须打断这个过程,宁愿长出新的晶粒, 增加晶界 !

—— 现行高效多晶硅是个成功的实践