FPC生产方式及工艺流程

fpc线路板工艺流程

fpc线路板工艺流程

《fpc线路板工艺流程》

在现代电子工业中,柔性印刷电路板(FPC)越来越受到重视,它具有轻薄、柔软、可弯曲、可折叠等特点,被广泛应用于手机、平板电脑、汽车、医疗器械等领域。

FPC线路板的工艺流程非常复杂,下面将介绍其主要工艺流程。

一、基材挥发性物质去除

FPC的基材主要是聚酯薄膜,首先需要通过高温处理将其表面的挥发性物质去除,这一步骤非常关键,直接影响到后续的加工质量。

二、表面处理

经过去除挥发性物质后,需要对基材进行表面处理,通常采用化学铜镀或者激光开孔等方式,将提供良好的导电表面。

三、图形制作

接下来就是图形制作,通过光刻技术将线路图形、导电图形等图形制作到FPC基材上。

四、钻孔

FPC线路板需要进行导电孔、定位孔等孔洞加工,通常采用机械钻孔或者激光钻孔技术。

五、铜箔压合

铜箔是FPC线路板的导电层,需要通过压合工艺将其压合到

基材上,形成完整的导电层。

六、图层成型

通过光刻、蚀刻等工艺将图形层、导电层等成型,确保FPC

线路板的导电性能和形状。

七、金属化孔

FPC线路板需要进行金属化处理,将导电孔、定位孔等孔洞进行金属化,提高其导电性能。

八、覆盖层制作

最后一步是覆盖层制作,通过涂覆、热压等工艺将覆盖层形成,保护FPC线路板不受外部环境影响。

以上就是FPC线路板的工艺流程,每一步都非常关键,需要

严格控制每一个环节,确保最终产品的质量和性能。

随着电子产品的不断发展,FPC线路板的工艺流程也在不断创新和完善,以满足越来越复杂的应用需求。

FPC生产方式及工艺流程

工艺流程

14、測試 Testing

以探針測試是否有开/短路之不良現象,以功能測 試檢驗零件貼裝之品質狀況,確保客戶端使用信賴 度。 15、冲切 Punching

利用鋼模/刀模或雷射切割將客戶設計之外型成型, 將不需要廢料和電路板分離。 16、檢驗 Inspection 冲切成型後,需量測外型尺寸並將線路內部有缺點 但不影响導通功能及外觀不良的線路筛选出來。

7

工艺流程

2、钻孔

8

工艺流程

2、钻孔

機械 鑽孔 : 為滿足產品後續製程的需求,一 般都在電路板板材上鑽出不同用 途的孔,例如定位孔、導通孔、 測試孔、零件孔等,以便進行下 一個製程

9

工艺流程

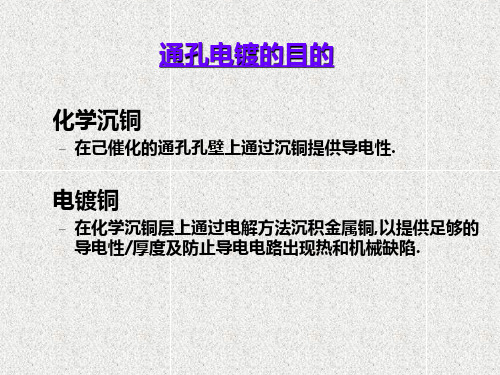

3、黑孔

业界常用的三种镀通孔工艺(我司采用黑孔工艺)

BLACK HOLE

SHADOW

PTH

镀通孔: 利用化学或物理方式在孔壁上沉积一层 导电介质(碳粉/铜)以便进行後续的镀铜.

Coverlay Adhesive

上CVL钻孔 NC Drilling 显影/蚀刻/去膜 D.E.S.

CVL压合 CVL Lamination 下CVL冲型 Blanking

下CVL钻孔 NC Drilling

抗氧化 OSP

Copper Adhesive Base Film Adhesive Copper

17

工艺流程

12、表面處理 Surface Finish 熱壓合完成之材料,銅箔裸露的位置必需依客 戶指定需求以電鍍或化學鍍方式鍍上錫鉛或鎳金等 不同金屬,以保護裸露部分不再氧化及確保符合性 能要求,我司目前的表面处理方式为OSP。 13、贴补强 Stiffener 在软板上局部区域为了焊接零件或增加补强以便 安装而另外压合上去之硬质材料。补强材料一般均 以感压胶Pressure Sensitive Adhesive 与软板贴 合但PI 补强胶片则均使用热熔胶(Thermosetting) 压合。

FPC生产工艺流程

FPC生产工艺流程ﻫ分类:PCB板FPC生产流程ﻫ1、FPC生产流程:1、1 双面板制程: ﻫ开料→ 钻孔→PTH→ 电镀→前处理→ 贴干膜→对位→曝光→ 显影→ 图形电镀→ 脱膜→前处理→ 贴干膜→对位曝光→ 显影→蚀刻→ 脱膜→ 表面处理→ 贴覆盖膜→ 压制→固化→ 沉镍金→ 印字符→ 剪切→ 电测→冲切→终检→包装→ 出货1、2 单面板制程: ﻫ开料→ 钻孔→贴干膜→ 对位→曝光→ 显影→蚀刻→ 脱膜→ 表面处理→贴覆盖膜→压制→ 固化→表面处理→沉镍金→ 印2、开料ﻫ2、1、原字符→ 剪切→ 电测→ 冲切→ 终检→包装→ 出货ﻫﻫ材料编码得认识NDIR050513HJY:D→双面,R→压延铜, 05→PI厚0、5mil,即12、5um,05→铜厚 18um, 13→胶层厚13um、XSIE101020TLC:S→单面,E→电解铜, 10→PI厚25um, 10→铜厚度35um, 20→胶厚20um、CI0512NL:(覆盖膜) :05→P I厚12、5um, 12→胶厚度12、5um、总厚度:25um、2、2、制程品质控制A、操作者应带手套与指套,防止铜箔表面因接触手上之汗而氧化、ﻫB、正确得架料方式,防止皱折、ﻫC、不可裁偏,手对裁时不可破坏沖制定位孔与测试孔、D、材料品质,材料表面不可有皱折,污点,重氧化现象,所裁切材料不可有毛边,溢胶等、3钻孔3、1打包: 选择蓋板→組板→胶帶粘合→打箭头(记号)ﻫ3.1.1打包要求:单面板 15张 ,双面板10张,包封20张、ﻫ3、1、2蓋板主要作用:A: 防止钻机与压力脚在材料面上造成得压伤B::使钻尖中心容易定位避免钻孔位置得偏斜C:带走钻头与孔壁摩擦产生得热量、减少钻头得扭断、3、2钻孔: ﻫ3、2、1流程: 开机→上板→调入程序→设置参数→钻孔→自检→IPQA检→量产→转下工序、ﻫ3、2、2、钻针管制方法:a、使用次数管制b、新钻头之辨认,检验方法ﻫ3、3、品质管控点: a、钻带得正确b、对红胶片,确认孔位置,数量,正确、 c确认孔就是否完全导通、 d、外观不可有铜翘,毛边等不良现象、ﻫ3、4、常见不良现象3、4、1断针: a、钻机操作不当b、钻头存有问题 c、进刀太快等、ﻫ3、4、2毛边 a、蓋板,墊板不正确 b、靜电吸附等等4、电镀ﻫ4、1、PTH原理及作用:PTH即在不外加电流得情況下,通过镀液得自催化(钯与铜原子作为催化剂)氧化还原反应,使铜离子析镀在经过活化处理得孔壁及铜箔表面上得过程,也称为化学镀铜或自催化镀铜、ﻫ4、2、PHT流程: 碱除油→水洗→微蚀→水洗→水洗→预浸→活化→水洗→水洗→速化→水洗→水洗→化学铜→水洗、4、3、PTH常见不良状况之处理4、3、1、孔无铜:a活化钯吸附沉积不好、b速化槽:速化剂浓度不对、c 化学铜:温度过低,使反应不能进行反应速度过慢;槽液成分不对、ﻫ4、3、2、孔壁有颗粒,粗糙: a化学槽有颗粒,铜粉沉积不均,开过滤机过滤、 b板材本身孔壁有毛刺、4、3、3、板面发黑: a化学槽成分不对(NaOH浓度过高)、ﻫ4、4镀铜镀铜即提高孔内镀层均匀性,保证整个版面(孔内及孔口附近得整个镀层)镀层厚度达到一定得要求、ﻫ4、4、1电镀条件控制ﻫa电流密度得选择b电镀面积得大小ﻫc镀层厚度要求d电镀时间控制4、4、1品质管控 1 贯通性:自检QC全检,以40倍放大镜检查孔壁就是否有镀铜完全附着贯通、ﻫ2表面品质:铜箔表面不可有烧焦,脱皮,颗粒状,针孔及花斑不良等现象、3 附着性:于板边任一处以3M胶带粘贴后,以垂直向上接起不可有脱落现象、5、线路5、1干膜干膜贴在板材上,经曝光后显影后,使线路基本成型,在此过程中干膜主要起到了影象转移得功能,而且在蚀刻得过程中起到保护线路得作用、5、2干膜主要构成:PE,感光阻剂,PET 、其中PE与PET只起到了保护与隔离得作用、感光阻剂包括:连接剂,起始剂,单体,粘着促进剂,色料、ﻫ5、3作业要求 a保持干膜与板面得清洁,b平整度,无气泡与皱折现象、、c附着力达到要求,密合度高、5、4作业品质控制要点5、4、1为了防止贴膜时出现断线现象,应先用无尘纸粘尘滚轮除去铜箔表面杂质、5、4、2应根据不同板材设置加热滚轮得温度,压力,转数等参数、5、4、3保证铜箔得方向孔在同一方位、ﻫ5、4、4防止氧化,不要直接接触铜箔表面、5、4、5加热滚轮上不应该有伤痕,以防止产生皱折与附着性不良5、4、6贴膜后留置10—20分钟,然后再去曝光,时间太短会使发生得有机聚合反应未完全,太长则不容易被水解,发生残留导致镀层不良、5、4、7经常用无尘纸擦去加热滚轮上得杂质与溢胶、ﻫ5、4、8要保证贴膜得良好附着性、5、5贴干膜品质确认ﻫ5、5、1附着性:贴膜后经曝光显影后线路不可弯曲变形或断等(以放大镜检测)5、5、2平整性:须平整,不可有皱折,气泡、ﻫ5、5、3清洁性:每张不得有超过5点之杂质、5、6曝光5、6、1、原理:使线路通过干膜得作用转移到板子上、ﻫ5、6、2作业要点: a作业时要保持底片与板子得清洁、ﻫb底片与板子应对准,正确、c不可有气泡,杂质、*进行抽真空目得:提高底片与干膜接触得紧密度减少散光现象、ﻫ*曝光能量得高低对品质也有影响: ﻫ1能量低,曝光不足,显像后阻剂太软,色泽灰暗,蚀刻时阻剂破坏或浮起,造成线路得断路、2、能量高,则会造成曝光过度,则线路会缩小或曝光区易洗掉、5、7显影5、7、1原理:显像即就是将已经曝过光得带干膜得板材,经过(1、0+/-0、1)%得碳酸钠溶液(即显影液)得处理,将未曝光得干膜洗去而保留经曝光发生聚合反应得干膜,使线路基本成型、ﻫ5、7、2影响显像作业品质得因素: a﹑显影液得组成 b﹑显影温度、c﹑显影压力、d﹑显影液分布得均匀性、e ﹑机台转动得速度、5、7、3制程参数管控:药液溶度,显影温度,显影速度,喷压、5、7、4显影品质控制要点: ﻫa﹑出料口扳子上不应有水滴,应吹干净、ﻫb﹑不可以有未撕得干膜保护膜、ﻫc﹑显像应该完整,线路不可锯齿状,弯曲,变细等状况、ﻫd﹑显像后裸铜面用刀轻刮不可有干膜脱落,否则会影响时刻品质、ﻫe﹑干膜线宽与底片线宽控制在+/-0。

FPC生产线工艺流程分析与管理策略

FPC生产线工艺流程分析与管理策略一、工艺流程分析1.设计图纸制作:根据客户需求制作FPC的设计图纸,包括电路连接、线路布局等。

2.材料采购:根据设计要求采购所需的柔性基板、导电涂层、覆铜膜等材料。

3.基板准备:将柔性基板切割成所需尺寸,并进行成型处理,如弯曲、折叠等。

4.电路图案制作:使用光绘技术将电路图案转移到基板上,形成导电线路。

5.覆铜膜制备:将覆铜膜涂覆在基板表面,形成保护膜,并提供电路连接。

6.钻孔与铜箔粘合:使用激光或机械钻孔技术在基板上打孔,并在孔上涂覆导电涂层,与覆铜膜连接形成导电线路。

7.焊接与组装:根据设计要求将电子元件焊接到FPC上,并进行组装。

8.测试与质量检查:对制作好的FPC进行测试和质量检查,确保其符合设计要求和质量标准。

9.封装与包装:将成品FPC进行封装和包装,使其方便运输和使用。

二、管理策略1.精细化管理:通过对每个工艺环节进行精细化管理,确保每个步骤的质量和效率。

例如,制定详细的工艺操作指导书,培训员工掌握每个工艺步骤的要领,建立质量控制流程,及时解决生产中的问题。

2.自动化生产:引入先进的自动化设备和机器人技术,提高生产效率和产品质量。

例如,使用自动化焊接机器人来替代传统手工焊接,减少因人为操作产生的误差和劳动强度。

3.质量控制:建立严格的质量控制体系,以确保产品的一致性和可靠性。

包括从材料采购、工艺流程控制到质量检查、测试等各个环节都要进行严格的质量控制和记录。

4.过程优化:持续改进工艺流程,优化每个环节的工艺参数和工艺流程,以提高生产效率和产品质量。

例如,采用先进的工艺技术和材料,提高生产线的生产速度和产品的电气性能。

5.人员培训:加强员工培训和技术水平提升,使其能够熟练掌握FPC生产线的工艺流程和操作技术。

同时,注重团队合作和沟通,建立团队协作的工作氛围,以提高生产效率和产品质量。

总之,FPC生产线的工艺流程分析与管理策略需要综合考虑质量控制、生产效率、人员培训等方面的因素,以确保产品的一致性和可靠性。

FPC的制作工艺流程

胶渣的由来

钻污

沾在内层的钻污

胶渣的由来

钻孔后

钻孔后

胶渣的由来

胶渣的危害

1. 对多层板而言,内层导通是靠平环与孔壁连接 的,钻污的存在会阻止这种连接。

内层平环

平 环

界

面

2. 对双面板而言,虽不存在内层连接问题,但孔

壁铜层若建立在不坚固的胶渣上,在热冲击或

机械冲击情况下,易出现拉离问题。

经过CIRCUPOSIT 200 去钻污

活化液的控制

Pd 含量 Sn 含量 S.G. Cu含量

通过分析维持 PdCl2 含量 通过分析维持 SnCl2含量 通过分析维持氯离子含量 通过分析控制Cu以及 Fe 和 Cr的含量.

!活化液由额外的Cl和Sn 2+维持稳定,如果两者之中有 一种缺少, 活化液将是不稳定的.

加速剂

作 用: 剥去Pd外层的Sn+4外壳,露出Pd金属; 清除松散不实的钯团或钯离子、原子等。

除胶渣后的孔壁

清洁--调整剂后的孔壁

清洁--调整剂的控制

酸当量 - 槽液强度通过测定酸当量浓度来控制,并依此作 适当调整. 铜含量- 铜含量随生产的进行而升高.当铜含量达到预 定值时,槽液需作更换. 产能 - 根据生产量当产能达到预定值时,槽液需作更换. 温度 - 温度必须控制在规定范围内,如果温度太低,将降低 清洁--调整剂的效果.

需要

加热器 温度 时间

Teflon 25oC+-3oC

1'

Teflon 40oC~45oC 4' ~ 6'

※ 比重的控制相当重要,而 C/P 404与CAT44比重则相互维持。

活化液中可能出现的问题

水的带入 – 胶体Pd由额外的氯离子和Sn2+维持稳定.如果

FPCB工艺制造流程介绍PPT课件

蚀刻:

利用腐蚀技术将显影后的板子将线路 以外多余的铜腐蚀掉得到有线路的 半成品

去膜:

利用强碱将时刻后残留在板面上的干 膜溶解剥离掉

23

二.FPC的生产工序简介

FPC流程工序—叠层

叠层

叠层: 将保护层/屏蔽板假贴在线路板上; 将多层板基材铆合/假贴在一起,备层压

1-1 保护膜手工贴合 1-2 保护膜RTR假贴 1-3 保护膜片材假贴 1-4 基材铆钉铆合 1-5 基材假贴 1-6 屏蔽板假贴

FPC工艺制程流程介绍

1

目录

◆FPC的工艺流程 ◆FPC的工序介绍

2

一.FPC的生产流程

FPC的生产工艺流程主要包括: -- 单面板的生产工艺流程(RTR化生产) -- 双面板的生产工艺流程(片材生产) -- 双面板的生产工艺流程 (RTR化生产) -- 多层板的生产工艺流程 -- 软硬结合板的生产流程

贴膜

1-1 片材手工贴膜 1-2 片材自动贴膜 1-3 STR追从式贴膜

1-4 RTR单面贴膜

20

二.FPC的生产工序简介

FPC流程工序—曝光

1-1 片材手工曝光

曝光

1-2 片材双面RTR曝光

1-3 单面RTR曝光

曝光: 利用干膜的光感应, 将film片上的图像转移 到铜板上;

21

二.FPC的生产工序简介

生产工艺能力: 1. 通孔能力: 20um 2. 盲孔能力: 50um 3. 加工效率: 10000holes/min

13

二.FPC的生产工序简介

FPC流程工序—等离子

等离子:

① 清洁多层板钻孔后的孔内残渣 ② 清洁表面处理后的金面脏污 ③ 增加PI面的粗糙度

等离子设备

FPC生产工艺流程

FPC生产工艺流程

一、前处理过程

1.清洗过程

清洗过程主要是把再生纤维板进行清洗,首先用机械挤出机将再生纤维板切成薄、小的片材,然后进行清洗。

清洗的方法有机械刮抹清洗法和气动密封清洗法。

清洗机采用气动密封清洗法,该方法的优点在于易于操作,流程简单,不易发生水污染,清洗效果好;但是设备的费用比较高。

2.研磨过程

研磨过程是将清洗后的再生纤维板进行研磨,以满足FPC生产要求的光洁度。

一般采用手动研磨或机械研磨方法,机械研磨效率比较高,但需要增加研磨液,可以实现高效磨薄研磨,但也存在一定的水污染问题。

手动研磨方法可以做到精细研磨,但效率较低,不过也能避免水污染问题。

3.染色过程

染色处理是在研磨过程后进行的,主要是为了给FPC表面添加一层颜色,以增强FPC的外观效果和抗老化性能。

现在FPC颜色有多种,比如黑色、白色、银色、金色等,一般采用热变色过程,也有采用溶剂染色的情况,但溶剂染色需要经过提取回收溶剂等工序,增加了工艺难度。

二、冲压过程

1.切料过程

切料过程是把染色后的再生纤维板切割成符合FPC要求尺寸的片材。

fpc的工艺流程

fpc的工艺流程FPC(柔性印制电路板)是一种可以弯曲和折叠的电路板,广泛应用于移动设备、电子产品、汽车电子等领域。

本文将介绍FPC的工艺流程。

1. 材料准备:FPC的基材通常选择聚酯薄膜,如聚酯薄膜,需要根据设计要求进行裁切。

另外,还需要准备导电材料(如铜箔)、绝缘材料(如胶粘剂)和保护材料(如聚酰胺)。

2. 铜箔粘贴:将铜箔粘贴在聚酯薄膜上,并通过高温和压力进行固化。

这一步骤的目的是形成FPC的导电路径。

3. 图案绘制:使用光刻技术,在铜箔上涂覆光刻胶,并通过暴光和显影将电路图案转移到铜箔上。

4. 金属蚀刻:将未覆盖光刻胶的铜箔进行蚀刻,以去除不需要的部分。

这样就形成了电路图案。

5. 绝缘层覆盖:在电路图案上覆盖一层绝缘材料,以保护电路并隔离相邻电路之间的干扰。

6. 焊盘制造:通过在电路图案上附加焊盘,以便将FPC与其他电子组件连接。

7. 成型:根据设计要求,将FPC切割成所需的形状和尺寸。

8. 表层涂覆:在FPC表面涂覆一层保护材料,以增加其机械强度和耐温性能。

9. 热处理:将FPC加热,以去除残留的溶剂和提高其导电性能。

10. 电性能测试:通过测试电阻、导通性和绝缘性能等指标,确保FPC的质量符合要求。

11. 包装和交付:将FPC进行包装,以确保其在运输和使用过程中不受损坏,并按照客户要求进行交付。

总结:FPC的工艺流程包括材料准备、铜箔粘贴、图案绘制、金属蚀刻、绝缘层覆盖、焊盘制造、成型、表层涂覆、热处理、电性能测试以及包装和交付。

这一系列步骤确保了FPC的质量和功能性能,使其能够广泛应用于各种电子产品中。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

17

工艺流程

12、表面處理 Surface Finish 熱壓合完成之材料,銅箔裸露的位置必需依客戶指

定需求以電鍍或化學鍍方式鍍上錫鉛或鎳金等不同 金屬,以保護裸露部分不再氧化及確保符合性能要 求,我司目前的表面处理方式为OSP。 13、贴补强 Stiffener 在软板上局部区域为了焊接零件或增加补强以便安 装而另外压合上去之硬质材料。补强材料一般均以 感压胶Pressure Sensitive Adhesive 与软板贴合 但PI 补强胶片则均使用热熔胶(Thermosetting)压 合。

銅箔 Copper

機械鉆孔

機械鉆孔

12

工艺流程

5、貼膜 Dry Film Lamination

镀通孔完成後,利用加热滚轮加压的方式,在清洁 完成的材料上贴合乾膜,作为蚀刻阻剂。

6、曝光 Exposure

贴膜完成之材料,利用影像转移之方式,将设计完 成之工作底片上线路型式,以紫外线曝光,转移至乾 膜上。 曝光用工作底片采取负片方式,镂空透光之 部分即为线路及留铜区。

18

工艺流程

14、測試 Testing 以探針測試是否有开/短路之不良現象,以功能測 試檢驗零件貼裝之品質狀況,確保客戶端使用信賴 度。

15、冲切 Punching 利用鋼模/刀模或雷射切割將客戶設計之外型成型, 將不需要廢料和電路板分離。

16、檢驗 Inspection 冲切成型後,需量測外型尺寸並將線路內部有缺點 但不影响導通功能及外觀不良的線路筛选出來。

FPC生产方式简介

1、单面板生产流程

Single Sided

Printing wetting film

Soldermask

Copper Adhesive Base Film

/ Silkscreen

冲孔 Hole Punching

显影/蚀刻/去膜 D.E.S.

丝印阻焊 Printing Soldermask

19

工艺流程

17、包裝 Packing

軟性電路板在出貨時會依不同的客戶需要及外型尺寸訂 定包裝方式,以確保產品運送途中不產生損傷不良。 作業方式: 1.塑膠袋 + 紙板

2.真空包装

20

9

工艺流程

3、黑孔

业界常用的三种镀通孔工艺(我司采用黑孔工艺)

BLACK HOLE

SHADOWPTH来自镀通孔: 利用化学或物理方式在孔壁上沉积一层导 电介质(碳粉/铜)以便进行後续的镀铜.

10

工艺流程

3、黑孔

黑孔/镀铜工站加工的对象是双面铜箔基材(CCL)﹐实质就是在铜箔基 材表面以及钻孔后之孔壁上镀铜,使原本上下不能导电的铜箔基材导通 ,对后期工艺线路形成,上下线路导通有重大作用﹐直接关系到此电性 的好与坏﹒而镀铜就是线路板之前处理的重要工站﹐电镀铜的品質质 决定产品的最终品质(膜厚)﹐膜厚不均对后期线路成形之良率有关 键作用.

6

工艺流程

1、开料 Cutting 将原本大面积之材料裁切成所需要的工作尺寸。一

般软板材料多为卷状方式制造,为了符合产品不同尺寸 要求,必需依不同产品尺寸规划设计最佳的利用率,而 依规划结果将材料分裁成需要的尺寸。

7

工艺流程

2、钻孔

8

工艺流程

2、钻孔

機械鑽孔: 為滿足產品後續製程的需求,一般 都在電路板板材上鑽出不同用途 的孔,例如定位孔、導通孔、測試 孔、零件孔等,以便進行下一個製 程

显影/蚀刻/去膜 D.E.S.

下CVL冲型 Blanking

下CVL钻孔 NC Drilling

电测/ Elec.-test

抗氧化 OSP

冲型 Blanking

2

FPC生产方式简介

3、单面油墨板的叠层结构

Soldermask 油墨 CCL Copper层 CCL 胶层 CCL PI层

表面处理层

3

FPC生产方式简介

8、蚀刻 Etching 经显像完成之材料,经过蚀刻药水沖洗,会将未经

干膜保护之铜层裸露部分去除,而留下被保护之线路。 作业原理: Cu+CuCl2→Cu2Cl2

Cu2Cl2+HCl+H2O2→2CuCl2+H2O

已硬化之膜 铜箔

接着剂 基材

蚀刻溶液

护未 之被 裸硬 露化

干 膜 保

15

工艺流程

9、退膜 Stripping 经蚀刻完成之材料,板面上仍留有已硬化之干膜, 利用剝膜製程,使乾膜與材料完全分離,讓線路完 全裸露,銅層完全露出。 剝膜藥液:NaOH 強鹼性溶液

黑孔流程簡介:

放料

清洗

超音波清潔

黑孔1

抗氧化

微蝕

黑孔2

整孔

吹干出料

11

工艺流程

4、 鍍通孔 Plating Through Hole

双/多层板材料经机械钻孔後,上下两层导电体并未真 正导通,必须於钻孔孔壁镀上导电层,使讯号导通。此制 程应用於双面板(双面导体)以上的板材结构。

銅箔 Copper 接著劑 Adhesive 基材 Basefilm 接著劑 Adhesive

Adhesive Coverlay

丝印文字 Printing silkscreen

冲孔 Hole Punching

PTH & 镀铜 Plated Thru. Hole

压膜/曝光 D/F Lamination

& Exposure

上CVL冲型 Blanking

CVL压合 CVL Lamination

上CVL钻孔 NC Drilling

13

工艺流程

7、显影 Developing

曝光完成之材料,紫外线照射过区域之干膜部分 聚合硬化,静显像特定药水沖洗,可將未经曝光硬 化部分沖掉,使材料铜屑露出。经显像完成之材料, 可看出将形成线路之形状、型式。

硬化部分之干膜 铜箔

接著剂 基材

显像 溶 液

( )

硬未

化经

之 干

曝 光

膜聚

合

未

14

工艺流程

4、双面板的叠层结构(镀铜)

双面板镀孔(Double side) 双面CCL(线路)+上下层保护膜(CVL) 说明:双面板底材两面皆有铜箔,且要经过PTH孔使上下 两层导通(其柔软度较单面板差)

上CVL

双面CCL

上下层之导通孔

下CVL

4

FPC生产方式简介 5、多层板结构示意图

5

刚柔FPC生产方式简介 6、刚柔结合板

剝膜溶液

銅箔 接著劑

基材

利用 NaOH 使硬化 乾膜和材料分離

16

工艺流程

10、贴覆盖层 Lay Up Cover Coat 在线路板的表面贴上符合客戶需求的保护膜(一层 絕緣材質),防止线路被氧化及划伤,起保护作用。

11、熱壓合 Hot Press Lamination 經貼合完成之材料,利用熱壓合提供高溫及高壓,

电测/ Elec.-test

抗氧化 OSP

冲型 Blanking

FQC外观检查 Visual Inspection

1

FPC生产方式简介

2、双面板生产流程

双面板 Double Sided

钻孔 NC Drilling

Coverlay Adhesive

Copper Adhesive Base Film Adhesive Copper