proe车轮模具设计

基于ProE EMX的滑轮制品注塑模具设计

基于Pro/E EMX的滑轮制品注塑模具设计EMX(Expert Moldbase Extension)是Pro/E中一套功能强大的三维模架设计插件,用于设计和细化注塑模模架。

结合Pro/Moldesdign模块,注塑模成型零件设计完成后,可以建立与之相配套的标准模架及设备、导向件、定位环、浇口衬套、螺钉、顶杆、定位销及支柱等辅助零件,完成模具装配,并可进一步进行开模仿真及干涉检查,最后自动生成2D工程图及物料清单表(BOM )。

Pro/Engineer EMX具备以下特点:(1)通过2D特定图形用户界面,快速实时预览、添加、修改模架部件;自动完成诸如余隙切口、螺纹孔、组件安装、顶杆修饰等工作;(2)内建大量模架库,支持多个模架组件供应商信息,可以从模架和组件供应商中预先定制组件和部件;(3)智能模具组件及组装;(4)可自动生成模具及各模板的2D工程图,自动创建BOM表。

(5)可进行干涉检查及开模仿真。

自动检验整个模具的开启顺序,其中包括滑块、提钩和顶杆等的动作。

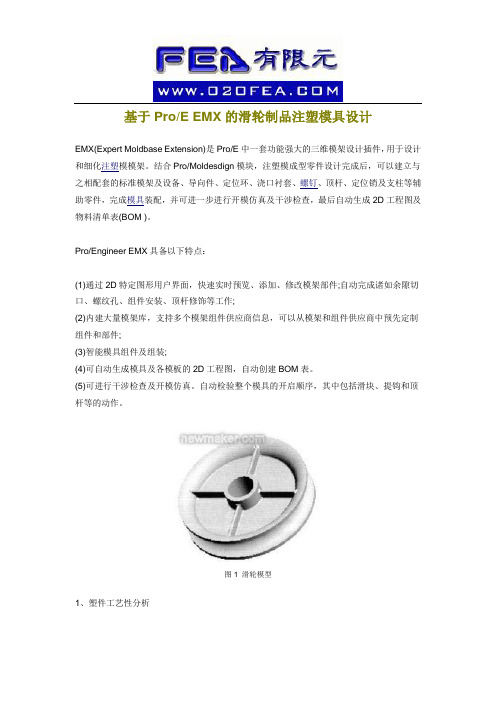

图1 滑轮模型1、塑件工艺性分析滑轮塑件的实体模型如图1所示,其总体尺寸为:直径98mm,总高度26mm,两边各有4个加强筋,结构呈对称分布,塑件壁厚3mm.该塑件要求外观质量好,有一定的强度和刚度。

材料为聚酰胺66(PA66 ),耐磨性好、强度高、易成型,大批量生产。

在模具设计前必须对塑件进行工艺性分析,包括质量属性、厚度检测和拔模斜度检测等,计算制品的质量和体积,检查制品结构中是否存在倒勾、壁厚严重不匀及拔模斜度不合理等现象。

使用"分析(Analysis )→模型(Model) →质量属性(Mass Properties)"命令,输入制件材料密度1. lg/cm3,系统自动完成滑轮模型质量属性的计算,结果为:体积=44681.17mm3,曲面面积=31558.8 mm2,质量=49.15g。

同样,用此法可以计算出带浇注系统的开模件的质量属性并与所选注射机注射量进行匹配,以提高注塑工艺的可靠性。

ProE的汽车轮胎设计

Pro/E的汽车轮胎设计1绪论1.1 塑料成型模具在加工工业中的地位Pro/ENGINEER是美国PTC公司开发的大型CAD/CAM/CAE集成软件,简称为Pro/E,是目前非常流行的具有单一数据库、参数化、基于特征的三维实体造型软件系统。

汽车轮胎上的花纹不单是美观之用,比如南方雨水多的城市,应选排水性较好的花纹轮胎,有规则的小块状的花纹;经常越野和跑长途的,则可以选择大块状的花纹。

塑料材料影响着塑料汽车轮胎制品的质量。

首先,汽车轮胎型腔的形状、尺寸、表面光洁度、分型面、进浇口和排气槽位置以及脱模方式等对制件的尺寸和形状精度以及制件的物理性能、机械性能、电性能、内应力大小、各向同性、外观质量、表面光洁度、气泡、凹痕、烧焦、银纹等都有十分重要的影响。

其次,汽车轮胎上的花纹不单是美观之用,比如南方雨水多的城市,应选排水性较好的花纹轮胎,有规则的小块状的花纹;经常越野和跑长途的,则可以选择大块状的花纹。

车轮胎的重要性就不再讲了,但是汽车轮胎却是汽车比较薄弱的部位,广州汽车团购提醒车主们汽车的四只车轮,包括备用轮胎,一定要每月定期检查。

汽车轮胎检查时要同时观察轮胎表面是否有裂痕或划伤。

在全自动生产时还要保证制品能自动从模具上脱落。

另外,汽车轮胎对塑料制品的成本也有相当的影响。

除简易汽车轮胎外,一般来说制模费是十分昂贵的,一副优良的注射模具可生产制品百万件以上,压制模约能生产二十五万件。

当批量不大的时候,塑料费用在制件成本中所占比例将会很大,这时应尽可能地采用结构合理而简单的汽车轮胎,以降低成本。

现代塑料制品中合理的加工工艺、高效的设备、先进的Pro/E软件是必不可少的三项重要因素,尤其是塑料材料对实现塑料加工工艺要求,塑料制件使用要求和造型设计起着重要作用。

本文分别讲述了汽车车轮和汽车车轮的制造工艺,其中铝合金车轮的制造工艺有铸造、锻造以及前沿的旋压-流动复合成形工艺和辗压-旋压复合成形工艺,钢制车轮的制造工艺有轮辋辊压技术、轮辐冲压技术以及前沿的辊压整体成形技术,分析了各个工艺的优缺点及代表性的生产厂家,阐述了前沿的车轮制造工艺和整个车轮行业的发展趋势。

proe制作轮胎模型

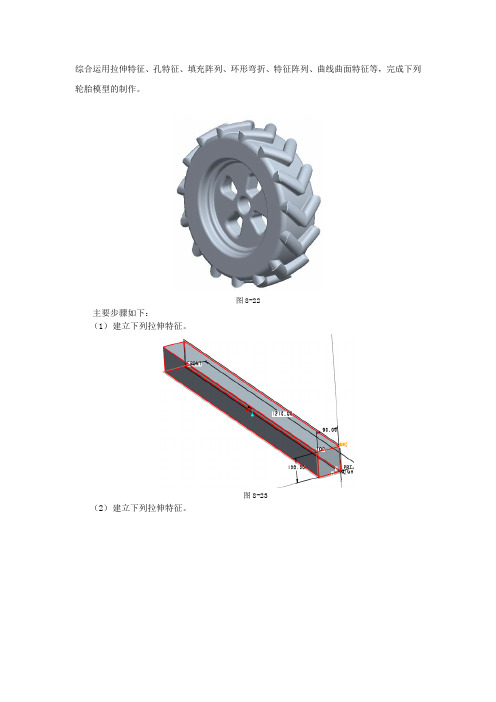

综合运用拉伸特征、孔特征、填充阵列、环形弯折、特征阵列、曲线曲面特征等,完成下列轮胎模型的制作。

图8-22主要步骤如下:(1)建立下列拉伸特征。

图8-23(2)建立下列拉伸特征。

图8-24(3)利用方向阵列对第(2)步中建立的特征进行阵列,阵列距离为80,数量为15个。

图8-25(4)对第(2)步中建立的特征进行拔摸,拔摸曲面为上面的面,拔摸枢轴为Right基准面,拔摸角度为8度。

图8-26(5)对第(4)步中建立的拔摸特征进行参照阵列。

图8-27(6)对第(4)步中建立的拔摸特征上面两条边进行完全倒圆角。

图8-28(7)对上一步中建立的完全倒圆进行参照阵列。

图8-29(8)利用特征操作工具,对上面的所有特征进行以Right基准面的镜像复制。

(a)镜像复制的结果(b)特征操作菜单图8-30(9)对上面的建立的实体进行环行弯折,并建立轮胎的轴线A_1,结果如下。

图8-31(10)穿过轴线A_1建立基准面DTM1。

图8-32(11)以DTM1为草绘平面,利用旋转特征建立轮毂,旋转特征的截面如图8-33,结果如图8-34所示。

图8-33图8-34(12)利用拉伸特征建立轮毂上的孔。

(a)孔特征(b)截面图8-35 (13)对轮毂上的孔进行阵列。

图8-36 (14)建立倒圆角特征(另一侧同样处理)。

(a)倒圆角1 (b)倒圆角2(c)倒圆角3 (d)倒圆角4图8-37(15)建立倒圆角特征(按shift键选种环上的两条边可选种整个环上的边,需要补充一条小边的倒圆角。

另一侧同样处理)。

(a)边环倒圆角(b)小边倒圆角图8-38(16)对下图所示的15条边倒圆角,半径为5。

(17)对下图所示的15条边倒圆角,半径为3。

(18)对下图所示的15条边倒圆角,半径为15。

图8-41 (19)对下图所示的15条边倒圆角,半径为5。

图8-42。

玩具汽车车轮塑料模具设计

课程设计汽车玩具车轮塑料模具设计目录1 塑件工艺分析与材料选择 (5)1.1 塑件工艺分析 (5)1.2 塑件材料的选择 (5)1.2.1 ABS塑料的特点 (5)1.2.2 ABS的技术指标 (5)1.2.3 ABS的注塑成型工艺参数 (6)1.3 ABS材料的应用 (6)1.4 塑件的体积与质量 (7)1.5 塑件壁厚的分析 (7)2 模具结构方案的确定 (7)2.1出模数量与型腔布局 (7)2.2 分型面的设计 (8)2.2.1 分型面设计的原则 (8)2.2.2 分型面类型的选择 (9)2.3分型面宽度的确定 (9)2.4 分型面的具体结构形式的确定 (10)3 模具浇注系统的设计 (10)3.1浇注系统的组成 (10)3.2浇注系统各部件设计 (11)3.2.1主流道设计 (11)3.3.2冷料穴的设计 (12)3.3.3分流道设计 (12)3.3.4 浇口的设计 (13)3.4浇注系统 (13)4 模具成型系统设计 (14)4.1定模型腔结构设计 (14)4.2 动模型芯结构设计 (14)4.3 定模型腔尺寸计算 (15)4.4 动模型芯零件尺寸计算 (16)4.5 成型钢材的选用 (17)5 模具温度系统设计 (17)5.1 模具温度调节系统概述 (17)5.2 模具冷却系统设计要求 (18)5.3 冷却水道的形式类型 (19)5.4 模具冷却水道的计算校核 (19)6 模具顶出脱模机构 (21)6.1顶出脱模机构概述 (21)6.2 顶出脱模机构的分类 (21)6.4 脱模机构的设计要点 (21)7 标准模架的选用 (23)7.1模架概述 (23)7.2 标准模架的选用 (23)7.3模架型号的确定 (24)8 注塑机的选择与校核 (24)8.1 注塑机的概述 (24)8.2 初选注塑机型号 (25)8.3 校核注塑机塑量 (26)8.4 校核压力 (27)8.5 校核模具安装尺寸 (27)8.6 校核移模行程 (27)8.7 校核注塑机锁模力 (28)设计总结 (29)参考文献 (30)1 塑件工艺分析与材料选择1.1 塑件工艺分析根据已知塑件的结构分析,如下图1.1所示,采用三维建模完成塑件的模型绘制,该塑件的结构属于中等难度,该塑件尺寸不大,壁厚比较均匀,适合采用注塑模具生产和制造,塑件的生产批量为中等批量注塑成型生产,精度等级可以采用一般精度等级。

车轮轮辐模具设计及计算机模拟

摘要随着汽车工业的飞速发展,车轮制造业得到了前所未有的发展机遇。

提高我国车轮模具制造质量、技术和综合能力有助于我国加大市场占有份额,提高我国车轮模具的整体水平。

当今,随着科学技术的不断进步和工业化生产的发展,我国的车轮模具制造技术也在不断的革新和发展。

本文以冲压模具设计理论为基础,调研了国内外的轮辐模具行业发展状况,开展了具体的模具设计。

采用基于特征的三维设计软件Pro/e对零件和模具开展了设计,完成了三维实体建模。

该设计方案缩短了产品的研发周期、模具设计周期和加工周期, 提高了产品设计的可靠性。

将轮辐拉深曲面模型导入Dynaform,对轮辐的拉深成型过程进行了模拟分析,分析了成型过程中的应力应变、板料厚度变化、材料成形性等,优化了模具设计的合理性及拉深成型时的各工艺参数。

该技术方案使用于轮辐模具和工艺设计及优化,对提高其生产质量和经济效益具有一定的指导意义。

关键词:轮辐;模具设计;实体建模;模拟ABSTRACTIn recent years, with the rapid development of automobile industry, the wheel manufacturing industry has been an unprecedented development opportunity. Improving the manufacturing quality, technology and comprehensive ability of the wheel die have contribute to an increasing market share of China, and also help to improve our country’s overall level of the wheel mold. Nowadays, with the continuously progress in science and technology and the development of the industrial production, the wheel die manufacturing technology in our country has been continuously innovating and developing.Based on the theory of stamping die design, and studied the state of development of die industry at home and abroad, the specific die design was made in the paper. Pro/e software was selected for three-dimensional design of the part and mold process. This technology shortened the time of the product development, the die design and the processing plan, and also improved the reliability of the product design.The spoke modeling was introduced into the software of Dynaform. The process of the deep drawing processes was analyzed. In this way, many parameters, such as stress-strain, the changes of blank thickness and blank forming ability were obtained. Finally, the rationality of die design and the parameters of drawing process were optimized.The technology could be adopted by the design and optimize of die and process, and was an important guidance to improve production quality and economic efficiency.Keywords: Spoke; Die Design; Solid Modling; Simulation目录摘要 (I)ABSTRACT (II)1绪论 (1)1.1车轮成型与冲压模具发展现状 (1)1.2冲压模具结构与分类 (6)1.3冲压模具的加工精度及加工工艺方法 (11)1.4课题的来源、目的与意义 (13)2车轮轮辐模具设计 (14)2.1轮辐成型工艺性分析 (14)2.2 拉深模具设计 (18)2.3其他工序模具设计 (28)2.4模具设计流程 (33)3轮辐拉深成型过程计算机模拟 (38)3.1车轮CAD/CAE/CAM一体化技术 (38)3.2数值模拟有限元分析 (39)3.3Dynafom软件简介 (41)3.4拉深成型过程计算机模拟 (44)总结与展望 (52)参考文献 (53)致谢 (54)附录 (55)1绪论1.1车轮成型与冲压模具发展现状1.1.1 冲压模具工业的发展现状板料冲压成形是利用模具对金属板料进行压力加工,获得设计所需求的形状、尺寸和性能的产品零件。

proe模具设计具体步骤

简单模具开模步骤:1、模具模型→装配→①参照模型→“创建参照模型”各项不变→确定。

→②定位参照零件(一模多腔使用)2、模具模型→创建→工件→手动→“元件创建”命名“_wrk”→创建特征→实体→加材料→拉伸→实体→完成。

3、设置收缩率。

4、设计浇注系统(可放置在7后)特征→型腔组件/实体/切减材料/旋转/完成→切出相应的浇口。

5、设计分型面当需要应用侧面影像曲线时,先进行定义:模具→特征→型腔组件→侧面影像。

★插入/模具几何/分型曲面→编辑/属性/命名→①复制分型面→复制粘贴→通过各种方面使边与毛坯相连。

→②编辑/裙状曲面(可多选)。

★插入/模具几何/模具体积块→体积块完成后点击“编辑/修剪/参照零件剪除”。

6、构建元件的体积块编辑/分割→两个体积块/所有工件/完成→选择上述分型面→命名。

7、抽取模具元件模具元件→抽取→所有→确定。

8、填充铸模→创建。

9、开模模拟模具进料孔→定义间距→定义移动→两次选取(一次模块,一次方向)Pro/E模具结构的设计:在Pro/E中,可以采用三种方法设计模架,即分别用组件设计模块、MoldLib模块(Mold Base Library,模架库)和EMX模块(Expert Moldbase Extension,模架设计专家扩展)进行设计。

1、组件设计模块:将模架作为一个装配体进行设计。

进入组件设计模式后,首先逐一创建各个模架元件(即零部件),然后再装配成模具模架。

此种设计方法操作比较繁琐,不易维护,因而使用较少。

2、MoldLib模块:MoldLib是PTC提供的模架库,包含众多标准模具组件。

如果安装了MoldLib扩展模块,则可以在模具布局模式下直接调用模架库中的模具组件,非常方便。

3、EMX模块:Pro/E的扩展功能模块,它封装了大量标准模架和模架标准件,并提供了一系列模架设计向导,使模架设计更加高效、快捷。

EMX模块的功能比MoldLib模块更加强大,是Pro/E模架设计的首选工具。

PROE汽车轮胎教程

PRO/E5.0汽车轮胎设计教程

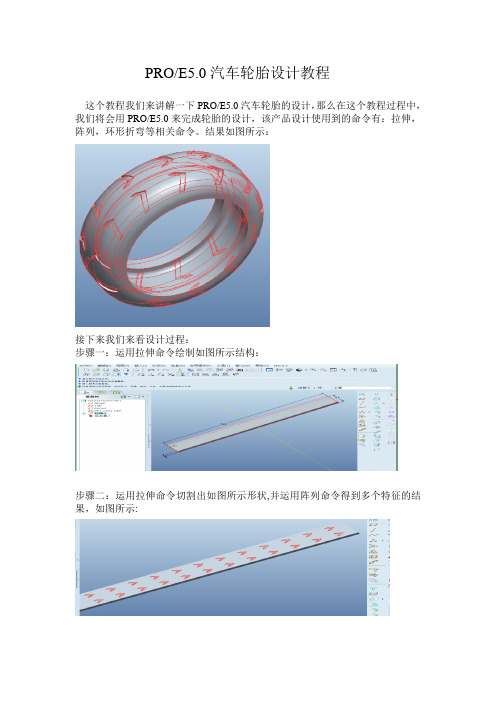

这个教程我们来讲解一下PRO/E5.0汽车轮胎的设计,那么在这个教程过程中,我们将会用PRO/E5.0来完成轮胎的设计,该产品设计使用到的命令有:拉伸,阵列,环形折弯等相关命令。

结果如图所示:

接下来我们来看设计过程:

步骤一:运用拉伸命令绘制如图所示结构:

步骤二:运用拉伸命令切割出如图所示形状,并运用阵列命令得到多个特征的结果,如图所示:

步骤三:运用环形折弯命令得到如图所示结果:

注意:环形折弯设计进过中要注意截面和尺寸等参数:如下:

更多分享,请参看:。

Proe弧面分度凸轮建模实例(附详细程序)

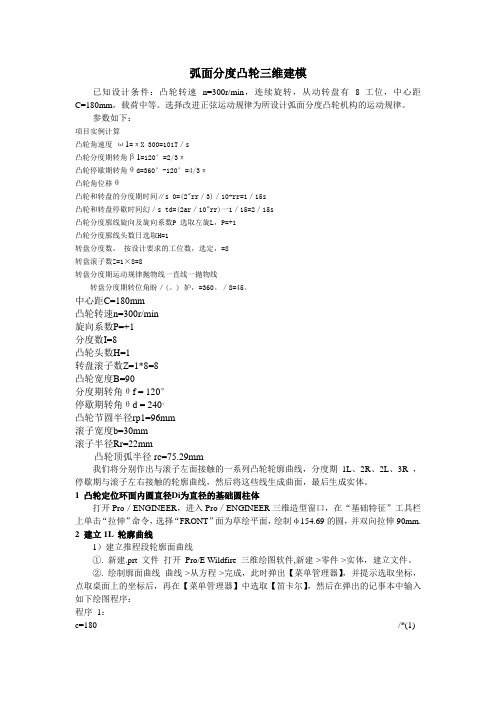

弧面分度凸轮三维建模已知设计条件:凸轮转速n=300r/min,连续旋转,从动转盘有8 工位,中心距C=180mm,载荷中等。

选择改进正弦运动规律为所设计弧面分度凸轮机构的运动规律。

参数如下:项目实例计算凸轮角速度ω1=πX 300=101T/s凸轮分度期转角β1=120°=2/3π凸轮停歇期转角θd=360°-120°=4/3π凸轮角位移θ凸轮和转盘的分度期时间∥s 0=(2"rr/3)/10-rr=1/15s凸轮和转盘停歇时间幻/s td=(2ar/10"rr)一1/15=2/15s凸轮分度廓线旋向及旋向系数P 选取左旋L,P=+1凸轮分度廓线头数日选取H=1转盘分度数,按设计要求的工位数,选定,=8转盘滚子数Z=1×8=8转盘分度期运动规律抛物线一直线一抛物线转盘分度期转位角盼/(。

) 妒,=360。

/8=45。

中心距C=180mm凸轮转速n=300r/min旋向系数P=+1分度数I=8凸轮头数H=1转盘滚子数Z=1*8=8凸轮宽度B=90分度期转角θf = 120°停歇期转角θd = 240°凸轮节圆半径rp1=96mm滚子宽度b=30mm滚子半径Rr=22mm凸轮顶弧半径rc=75.29mm我们将分别作出与滚子左面接触的一系列凸轮轮廓曲线,分度期1L、2R、2L、3R ,停歇期与滚子左右接触的轮廓曲线,然后将这些线生成曲面,最后生成实体。

1 凸轮定位环面内圆直径Di为直径的基础圆柱体打开Pro/ENGINEER,进入Pro/ENGINEER三维造型窗口,在“基础特征”工具栏上单击“拉伸”命令,选择“FRONT”面为草绘平面,绘制φ154.69的圆,并双向拉伸90mm.2 建立1L 轮廓曲线1)建立推程段轮廓面曲线①. 新建.prt 文件打开Pro/E Wildfire 三维绘图软件,新建->零件->实体,建立文件。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

车轮的模具设计1.模型分析

1)拔模分析:

对模型分析,是否有需要拔模的地方

车轮内壁以及上下凹槽在出模的过程中可能会被拉伤,所以需要拔模。

如下图白色部分

分别对侧面及上下凹槽进行拔模:

上下少数(白色)部分浇注少无需拔模。

拔模后,分析:

2)设置缩水率:

2:设置工作目录后,新建模具型腔,将上面拔模后的模型装配进来。

3:创建工件:

4:创建分型面:

包括红色高亮部分一共五个分型面

5:分割

注意:分割一定要注意顺序,否则模具无法完成。

第一步:现将里面的芯子分割出来

第二部:同样方法将中间大芯子做出来

第三部:用滑块分型面将上下两个滑块分割

第四部:将滑块分割

6:抽取模具原件

点选“复制自”一个模板,是的抽取的原件打开后能够显示基准(这一步一般可以省略)

7:开模

开模可以通过定义移动的方式,或者是视图分解的方式。

方法一:

方法二:(这种方法更为方便快速)

最后得出的开模为:

武汉工程大学11机制版权所有。