曲柄滑块机构的结构

曲柄压力机的曲柄滑块工作机构设计1

摘要曲柄压力机广泛使用于冲裁,弯曲,校正,模具冲压等工作。

本次设计的为开式固定台式中型,公称压力为1600KN曲柄压力机。

本设计主要进行该曲柄压力机曲柄滑块工作机构的设计。

在设计中,首先根据该压力机要保证的主要技术参数——公称压力、滑块行程等,初步估算曲柄,连杆,滑块,导轨相关尺寸,然后分别对其进行校核,修正,最终确定各零部件尺寸;进行装模高度调节装置设计,并最终完成该曲柄滑块工作机构设计。

关键字:公称压力;曲轴;连杆;导轨;调节装置AbstractCrank press machine widely used in punching, bending, stamping die correction, etc.. The design for a fixed desktop and medium-sized, nominal pressure 1600KN crank press.The design of the division of labor is different, mainly completes the design of slider - crank mechanism of crank press. Designed mainly according to the overall design to determine the main parameters of the press, the nominal pressure, stroke parameters refer to the relevant manual crank connecting rod, a preliminary estimate, slide rail, correlation dimension, and then checking, correcting, ultimately determine the components size, and according to the requirements to complete the die height adjustment device design. Last write detailed slider crank mechanism design specifications, out major parts diagram.key word:nominal pressure,crankshaft,pitman,rack,regulating block.目录第一章曲柄压力机的工作原理及主要参数 (1)1.1压力机技术参数 (1)1.2 曲柄压力机的工作原理 (1)1.3曲柄压力机工作的特点 (2)1.4 曲柄形式 (2)1.4.1、曲轴驱动的曲柄滑块机构 (3)1.4.2、偏心轴驱动的曲柄滑块机构 (4)1.4.3、曲拐驱动的曲柄滑块机构 (4)1.5.4、偏心齿轮驱动的曲柄滑块机构 (4)1.4.5各种结构的区别及最终确定设计设计思路 (6)第二章曲柄滑块机构的构成及相关分析 (6)2.1压力机曲柄滑块机构的构成 (6)2.2曲柄压力机滑块机构的运动规律分析。

曲柄滑块机构的结构

工作原理

当曲柄绕固定轴转动 时,通过连杆带动滑 块做往复直线运动。

通过改变曲柄的转速 和转向,可以控制滑 块的往复运动速度和 方向。

曲柄的长度和安装位 置可以改变滑块的行 程长度和方向。

应用领域

内燃机

曲柄滑块机构广泛应用于内燃机的活塞运动,通过曲柄的转动使活塞 进行往复运动,实现内燃机的吸气、压缩、做功和排气过程。

可能是由于润滑不良、部件磨损或异物卡住引起 的。应检查润滑状况,清洁机构并更换磨损部件。

异响

可能是由于部件松动、润滑不良或部件损坏引起 的。应检查紧固件和润滑状况,必要时更换损坏 部件。

精度下降

可能是由于部件磨损、松动或导轨弯曲引起的。 应检查并调整部件的精度,必要时更换磨损部件 或修正导轨。

谢谢观看

热处理工艺

总结词

热处理工艺能够显著提高材料的机械性能,是曲柄滑块机构优化的重要环节。

详细描述

热处理工艺包括淬火、回火、表面淬火和化学热处理等。淬火可以提高材料的硬度和强度,回火则可以改善材料 的韧性和降低内应力。表面淬火可以强化材料表面的硬度,提高耐磨性。化学热处理可以改变材料表面的化学成 分,提高耐腐蚀性和疲劳强度。

曲柄滑块机构的结构

目录

• 曲柄滑块机构简介 • 曲柄滑块机构类型 • 曲柄滑块机构的设计 • 曲柄滑块机构的优化 • 曲柄滑块机构的维护与保养

01

曲柄滑块机构简介

定义与特点

定义

曲柄滑块机构是一种将曲柄的回 转运动转化为滑块的往复直线运 动的机构。

特点

结构简单,工作可靠,能实现精 确的直线运动,且运动范围较大 ,因此在各种机械装置中得到广 泛应用。

总结词

当曲柄绕机架转动时,导杆仅作直线往复运动的曲柄滑块机构。

曲柄滑块机构工作原理

曲柄滑块机构工作原理一、引言曲柄滑块机构是机械传动中常用的一种机构,它能将旋转运动转化为直线运动,广泛应用于各种机械设备中。

本文将详细介绍曲柄滑块机构的工作原理。

二、曲柄滑块机构的组成曲柄滑块机构由曲轴、连杆和滑块三部分组成。

1. 曲轴曲轴是一根直径不等的圆柱体,它通常由多个偏心圆组成。

在工作时,曲轴通过旋转带动连杆和滑块实现运动转换。

2. 连杆连杆是连接曲轴和滑块的零件,它通常由两个铰接连接的杆组成。

在工作时,连杆能够保持与曲轴相切,并使得滑块产生直线运动。

3. 滑块滑块是一个可在直线上自由运动的零件,它通过连杆与曲轴相连。

在工作时,当曲轴旋转时,连杆推动滑块沿着固定方向做直线运动。

三、曲柄滑块机构的工作原理曲柄滑块机构的工作原理可以分为四个阶段:进气、压缩、爆发和排气。

1. 进气阶段在进气阶段,曲轴处于上死点位置,连杆与滑块的夹角为180度。

此时,空气通过进气门进入汽缸内。

2. 压缩阶段在压缩阶段,曲轴开始向下旋转,连杆与滑块的夹角逐渐减小。

此时,活塞开始向上运动,将空气压缩。

3. 爆发阶段在爆发阶段,当曲轴旋转到一定角度时,连杆与滑块的夹角达到最小值。

此时,点火器点燃混合气体,在高温高压下爆炸产生能量。

4. 排气阶段在排气阶段,曲轴继续向下旋转,连杆与滑块的夹角逐渐增大。

此时,活塞开始向下运动,并将燃烧后的废气排出汽缸外。

四、结论通过以上介绍可以看出,在曲柄滑块机构中,曲轴通过旋转带动连杆和滑块实现运动转换。

在工作过程中,曲轴的旋转运动被转化为滑块的直线运动,从而推动活塞完成吸气、压缩、爆发和排气四个阶段的工作。

曲柄滑块的原理及应用

曲柄滑块的原理及应用概述曲柄滑块是一种常见的机械传动装置,主要由曲柄、滑块和连杆组成。

利用曲柄旋转运动,通过连杆将旋转运动转化为直线运动,实现力的传递和工作机构的运动控制。

曲柄滑块具有结构简单、传动效率高等特点,广泛应用于各个领域。

原理曲柄滑块的原理基于连杆机构和曲柄的旋转运动转化为滑块的直线运动。

连杆将曲柄的旋转运动转化为滑块的往复直线运动,实现力的传递。

曲柄滑块的基本结构如下: - 曲柄:具有一端固定,并可以绕自身轴线旋转。

- 连杆:将曲柄的旋转运动转化为滑块的直线运动。

- 滑块:沿连杆的方向进行往复直线运动。

曲柄滑块的工作原理如下: 1. 曲柄通过旋转运动带动连杆运动。

2. 连杆将曲柄的旋转运动转化为滑块的直线运动。

3. 滑块完成往复直线运动,实现力的传递和工作机构的控制。

应用曲柄滑块由于其结构简单、传动效率高等特点,被广泛应用于各个领域,以下是曲柄滑块的几个常见应用示例:1. 内燃机曲柄滑块机构被广泛应用于内燃机的气缸机构中。

内燃机中的曲轴就是一个曲柄滑块机构,通过活塞的上下运动,将往复直线运动转化为曲轴的旋转运动,从而带动车辆驱动轮的转动。

2. 压力机曲柄滑块机构在压力机中也得到了广泛应用。

通过曲柄滑块机构转化运动,将旋转运动转化为直线压力运动,实现对工件的压制和成型。

3. 石油钻机在石油钻机中,曲柄滑块机构用于转动钻杆来实现钻孔。

曲柄滑块机构将旋转运动转化为往复线性运动,带动钻杆快速下压和快速抬起。

4. 壁画机器人曲柄滑块机构还被应用于壁画机器人。

通过控制曲柄滑块机构的运动,实现壁画机械臂的运动控制,完成复杂的绘制工作。

5. 自动包装机在自动包装机中,曲柄滑块机构常用于输送和抓取物品的功能。

通过控制曲柄滑块机构的运动,可以实现快速而准确的物品传递和抓取。

总结曲柄滑块是一种常见的机械传动装置,通过将曲柄的旋转运动转化为滑块的直线运动,实现力的传递和工作机构的控制。

曲柄滑块具有结构简单、传动效率高等优点,被广泛应用于内燃机、压力机、石油钻机、壁画机器人、自动包装机等领域。

曲柄滑块机构分析

Fx

A

60

B Fy

求解过程:

第一步:以曲柄1为研究对象进行受力分析,如图 所示:

X方向:F21*cos(60)+Fx+F=0 Y方向:Fy+F21*sin(60)=0 转矩平衡方程:F*OA-F21*OB*sin(60)=0 三个未知量,三个方程,则可求解得到F21,即 曲柄对连杆的作用力。

7

F4 F’x

D.其他情况

13

扩展1:曲柄滑块机构

M B

A C

D

14

扩展2:当杆长发生变化时,弹簧力会发生什 么变化?

D

F

D

F

200 100 B

A

C

500 100 B

A

C

D

F

200 100 B

A

C

15

课后作业2:教材P77,课后习题4

图2-128所示为曲柄导杆机构。已知曲柄长为 a=100mm,曲柄回转中心A与导杆摆动中心C的 距离为b=200mm。曲柄以ω=36(°)/s的角速 度匀速转动。 (1)试建立该曲柄导杆机构的虚拟样机模型。 (2)仿真机构的虚拟样机模型,并测量获取导杆 角度、角速度和角加速度的变化规律; (3)试根据仿真分析结果,计算求取机构的行程 速比系数

16

课后作业1:教材P77,课后习题5

在图2-129所示的对心曲柄滑块机构,已知曲柄为 100cmx10cmx5cm的钢质杆,连杆为200cmx10cmx5cm的用在曲柄上的 驱动力矩为M1=20N.m。 (1)试建立该曲柄滑块机构的虚拟样机模型; (2)请仿真机构的虚拟样机模型,并测量获取滑块3在0s-20s运 动时间内的位移、速度和加速度的变化规律。

曲柄滑块机构分析

曲柄滑块机构

中能作 360°转动的 ( 如杆 1) 称为曲柄;若仅能在小于 360°范围

内摆动,则称为摇杆(如杆3)。

第3章 平面连杆机构

图3-1 曲柄摇杆机构

第3章 平面连杆机构

3.1.1 曲柄摇杆机构

图3-2 曲柄摇杆机构的应用

第3章 平面连杆机构

3.1.2 双曲柄机构

图3-3 双曲柄机构及其应用

图3-7回转导杆机构以及刨床机构

第3章 平面连杆机构 3.2.3 曲柄摇块机构和摆动导杆机构

图3-8 曲柄摇块机构和摆动导杆机构

第3章 平面连杆机构

图3-9 自卸卡车中的摇块机构

第3章 平面连杆机构

图3-10 刨床中的摆动导杆机构

第3章 平面连杆机构 3.2.4 定块机构 如果把曲柄滑块机构中的滑块作为机架,如图3-11所示。

第3章 平面连杆机构 则

Ft F cos Fn F sin扩大演化为偏心轮的过程

第3章 平面连杆机构

3.3 平面四杆机构的几个工作特性

3.3.1 构件具有整转副的条件

1. 铰链四杆机构中构件具有整转副的条件

第3章 平面连杆机构

根据三角形两边之和大于第三边的几何定理,由△AC2D有

c+d>a+b

由△AC1D b-a+d>c

k称为行程速比系数,进一步分析可得

v1 C1C2 / t2 t1 1 180 k v 2 C1C2 / t1 t2 2 180

(3-4)

第3章 平面连杆机构

由上面分析可知,连杆机构有无急回作用取决于极位夹角。

不论曲柄摇杆机构或者是其他类型的连杆机构,只要机构在运 动过程中具有极位夹角θ,则该机构就具有急回作用。极位夹角 愈大,行程速比系数是也愈大,机构急回作用愈明显,反之亦 然。若极位夹角θ=0°则k=1,机构无急回特性。 在设计机 器时,利用这个特性,可以使机器在工作行程速度小些,以减 小功率消耗;而空回行程时速度大些, 以缩短工作时间,提高 机器的生产率。

曲柄滑块机构的结构

曲拐轴式曲柄滑块机构便于实现可调行程 且结构较简单,但由于曲柄悬伸,受力情

况较差,因此主要在中、小型机械压力机 上应用。

偏心齿轮工作时只传递扭矩,弯矩由芯轴承受,因此 偏心齿轮的受力比曲轴简单些,芯轴只承受弯矩,受

力情况也比曲轴好,且刚度较大。此外,偏心齿轮的

铸造比曲轴锻造容易解决,但总体结构相对复杂些。

为了保证滑块的运动精度,滑块的导向面应尽量长 ,因而滑块的高度要足够高,滑块高度与宽度的比 值,在闭式单点压力机上约为1.08~1.32 ,在开式压力机上则高达1.7左右。

滑块还应该越轻越好,质量轻的滑块上升时消耗的 能量小,可以减少滑块停止在上止点位置时的制动 力。

滑块还应有足够的强度,小型压力机的滑块常用HT200铸造。中 型压力机的滑块常用HT200或稀土球铁铸造,或用Q235钢板 焊接而成。

所以,偏心齿轮驱动的曲柄及滑块机构常用于大中型 压力机。

滑块与导轨结构

压力机上的滑块是一个箱形结构,它的上部与连杆连接,下面开有“ T”形槽或模柄孔,用以安装模具的上模。

滑块在曲柄连杆的驱动下,沿机身导轨上下往复运动,并直接承受上 模传来的工艺反力。

为了保证滑块底平面和工作台上平面的平行度,保 证滑块运动方向与工作台面的垂直度,滑块的导向 面必须与底平面垂直。(下平面的平面度,导向面的 平面度,下平面对导向面的垂直度,导向面对母线 的直线度)

综上所述,机身变形对冲压工艺的影响是至关重要的,必须给予重视 。不同刚度的压力机,在同样的工作负荷下,刚度小的变形大,刚度

大的变形小;而对同一台压力机,工作负荷越大,变形也越大。这是 在选择压力机时必须考虑的因素。

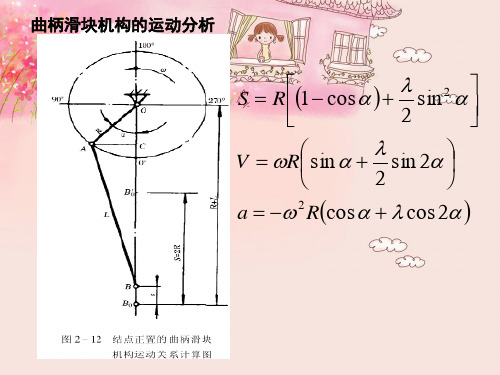

曲柄滑块机构的运动分析

S

R 1

cos

2

曲柄滑块机构的结构PPT课件

滑块与导轨结构

• 压力机上的滑块是一个箱形结构,它的上 部与连杆连接,下面开有“T”形槽或模 柄孔,用以安装模具的上模。

• 滑块在曲柄连杆的驱动下,沿机身导轨上 下往复运动,并直接承受上模传来的工艺 反力。

• 为了保证滑块底平面和工作台上平面的平行度,保 证滑块运动方向与工作台面的垂直度,滑块的导向 面必须与底平面垂直。(下平面的平面度,导向面的 平面度,下平面对导向面的垂直度,导向面对母线 的直线度)

• 压力机的机身按照结构形式不同分为开式机身和 闭式机身两大类。

• 机身的结构形式有:铸造式、焊接式、铸 焊组合式三大类。

• 常用材料有:HT200、球铁、和铸钢 ZG270-500,Q235、Q345等。

• 铸造或焊接后进行人工时效处理,消除内 应力。

• 不同形式的机身承载能力有差异,工艺用 途也不一样。

• 双柱可倾式机身便于从机身背部卸料,有 利于冲压工作的机械化与自动化。但随着 压力机速度的提高和气动顶推装置的普及, 可倾式机身的作用将逐渐变小。

• 升降台式机身可以在较大范围内改变压力 机的装模高度,运用工艺范围较广,但其 承载能力较小。

• 单柱固定台式机身承载能力相对较大,所 以,一般用于标称压力较大的压力机。

曲柄滑块机构的运动分析

S

R 1 cos 源自2sin 2V R sin sin 2

2

a 2 Rcos cos 2

• 由图可以看出,尽管曲柄作匀速转动,但 滑块在其行程中各点的运动速度是不相同 的。滑块在上止点(α=180°)和下止 点(α=0°)时,其运动速度为零,即v =0;

• 为了保证滑块的运动精度,滑块的导向面应尽量长, 因而滑块的高度要足够高,滑块高度与宽度的比值, 在闭式单点压力机上约为1.08~1.32,在 开式压力机上则高达1.7左右。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

• 不同形式的机身承载能力有差异,工艺用 途也不一样。 • 双柱可倾式机身便于从机身背部卸料,有 利于冲压工作的机械化与自动化。但随着 压力机速度的提高和气动顶推装置的普及, 可倾式机身的作用将逐渐变小。 • 升降台式机身可以在较大范围内改变压力 机的装模高度,运用工艺范围较广,但其 承载能力较小。 • 单柱固定台式机身承载能力相对较大,所 以,一般用于标称压力较大的压力机。

• 拐轴式曲柄滑块机构便 于实现可调行程且结构较 简单,但由于曲柄悬伸, 受力情况较差,因此主要 在中、小型机械压力机上 应用。

• 偏心齿轮工作时只传递扭矩,弯 矩由芯轴承受,因此偏心齿轮的 受力比曲轴简单些,芯轴只承受 弯矩,受力情况也比曲轴好,且 刚度较大。此外,偏心齿轮的铸 造比曲轴锻造容易解决,但总体 结构相对复杂些。所以,偏心齿 轮驱动的曲柄及滑块机构常用于 大中型压力机。

• 滑块还应有足够的强度,小型压力机的滑 块常用HT200铸造。中型压力机的滑 块常用HT200或稀土球铁铸造,或用 Q235钢板焊接而成。 • 大型压力机的滑块一般用Q235钢板焊 成,焊后进行退火处理。导轨滑动面的材 料一般用HT200制造。速度高、偏心 载荷大的则用铸造青铜ZCuSn6Zn 6Pb3或铸造黄铜ZCuZn38Mn 2Pb2制造。

• 导轨和滑块的导向面应保持一定的间隙, 间隙大了无法保证滑块的运动精度,影响 上下模对中,承受偏心载荷时滑块会产生 较大的偏转;间隙太小润滑条件太差,摩 擦阻力大,会加剧磨损,增加能量损失, 降低传动效率。因此,导向间隙必须是可 调的,这也便于导轨滑块导向面磨损后调 整间隙。

• 除了增大导向长度来保证滑块的运动精度外, 导轨的形式也是影响滑块运动精度的一个重要 因素。导轨的形式有多种。在开式压力机上, 目前绝大多数采用成双对称布置的90°V形 导轨。

滑块与导轨结构

• 压力机上的滑块是一个箱形结构,它的上 部与连杆连接,下面开有“T”形槽或模 柄孔,用以安装模具的上模。 • 滑块在曲柄连杆的驱动下,沿机身导轨上 下往复运动,并直接承受上模传来的工艺 反力。

• 为了保证滑块底平面和工作台上平面的平行度,保 证滑块运动方向与工作台面的垂直度,滑块的导向 面必须与底平面垂直。(下平面的平面度,导向面的 平面度,下平面对导向面的垂直度,导向面对母线 的直线度) • 为了保证滑块的运动精度,滑块的导向面应尽量长, 因而滑块的高度要足够高,滑块高度与宽度的比值, 在闭式单点压力机上约为1.08~1.32,在 开式压力机上则高达1.7左右。 • 滑块还应该越轻越好,质量轻的滑块上升时消耗的 能量小,可以减少滑块停止在上止点位置时的制动 力。

如下图所示的矩形导轨是开式压力机上较理 想的形式,其导向精度高,而摩擦损失小, 只是间隙调整比V形导轨难些。目前,国内 外高性能压力机均采用这一形式。

• 近年来,在一些通用压力机上采用八面平导轨, 如下图所示,8个导轨面可以单独调节,每个调 节面都有一组推拉螺钉。这种结构导向精度既高, 调节又方便。此外,滑块导向还有利用滚针加预 压负载,消除间隙,从而进行高速精密运转的形 式,一般用于高速压力机。

节点偏置机构主要 用于改善压力机的 受力状态和运动特 性,从而适应工艺 要求。如负偏置机 构,滑块有急回特 性,其工作行程速 度较小,回程速度 较大,有利于冷挤 压工艺,常在冷挤 压机中采用;正偏 置机构,滑块有急 进特性,常在平锻 机中采用。

曲柄滑块机构的受力分析

曲柄滑块机构的结构

驱动形式: 主要为曲轴式、曲拐式和偏心齿轮式。 a、曲轴式: 曲柄半径是固定的,曲柄行程不可调。 b、曲拐式: 行程可调,但悬臂结构使受力情况较差。 c、偏心齿轮式: 受力状况较好,刚度较大,适用于大、中型压 力机。

机身变形对冲压工艺的影响

• 冲压件的精度取决于模具的精度和冲压作业 所处的各种环境状态。压力机的作业状态便 是影响因素之一。压力机的精度和作业时的 变形直接影响被加工工件的精度和模具的寿 命。 • 压力机的精度可用以下项目来衡量: • ①工作台(或垫板)上平面及滑块下平面的 平面度; • ②滑块的上下运动轨迹线与工作台(或垫板) 上平面的垂直度; • ③模柄安装孔与滑块下平面的垂直度; • ④各连接点的综合间隙。

• 闭式机身有整体式和组合式两种。闭式机身承 载能力大,刚度较好。所以,从小型精密压力 机到超大型压力机大都采用这种形式。 • 组合式(见图b)机身是用拉紧螺栓将上梁、 立柱和底座拉紧,紧固成为一体的,加工和运 输比较方便,大中型压力机应用较广。 • 整体式机身(见图a),有时为了增强刚性也 有使用拉紧螺栓的。虽然整体式机身加工装配 工作量较小,但需要大型加工设备,运输也较 困难。因此,一般被限制在3000kN以下 的压力机上应用。

曲柄滑块机构的运动分析

2 S R 1 cos sin 2 V R sin sin 2 2 a 2 R cos cos 2

• 由图可以看出,尽管曲柄作匀速转动,但 滑块在其行程中各点的运动速度是不相同 的。滑块在上止点(α=180°)和下止 点(α=0°)时,其运动速度为零,即v =0; • 而滑块在行程中点(α=75°~90°和 α=270°~285°)时,其运动速度 为最大,近似取α=90°和α=270° 时的滑块速度作为滑块的最大速度

• 曲轴式结构可以设计成较大的曲柄半 径,但曲柄半径一般是一定的,故行 程不可调。作为压力机的主要零件之 一,曲轴的工作条件比较复杂,它在 工作中,既承受弯矩,又承受扭矩, 而且所受的力是不断变化的,所以加 工技术要求较高。由于大型曲轴的锻 造困难,因此,曲轴式的曲柄滑块机 构在大型压力机上的应用受到限制。

机身

• 机身是压力机的一个基本部件。压力机所有的零 部件都安装在机身上(某些下传动压力机除外)。 机身不仅要承受压力机工作时全部的变形力,还 要承受各种装置和各个部件的重力。另外,机身 上的导轨为滑块提供导向,保证滑块的运动精度。 机身的强度和刚度对压力机的质量影响很大,而 且影响冲压制件质量和模具寿命。 • 压力机的机身按照结构形式不同分为开式机身和 闭式机身两大类。