偏置曲柄滑块机构计算

滑块行程计算

3.6.1 按给定滑块行程的曲柄滑块机构设计解析法设计平面连杆机构的首要任务是:建立机构尺寸参数与给定运动参数的方程式。

不同的运动要求,所建立的方程式也就不同。

然后应用不同的数学方法和解算工具去求解方程式中的尺寸参数。

由上看出,同图解法设计一样,解析法设计随着机构类型不同和运动要求不同,也没有统一的方法可以套用。

求解尺寸参数时,同样也会出现有唯一解或无穷多解或无解的情况。

现给定滑块行程h,导路偏距e,附加要求为机构的最大压力角αmax=[α],试用解析法设计一偏置曲柄滑块机构,确定曲柄长a和连杆长b。

在图3.6.1-1中作出机构两极限位置及机构具有最大压力角位置。

选取参考坐标系oxy,并设滑块在两极限位置的坐标为x1和x2。

即可得到以下三个方程图3.6.1-1(3.6.1-1)再根据机构具有最大压力角的位置,还可得到以下关系式:为计算方便,设,则上式变为(3.6.1-2) 在式(3.6.1-1)和(3.6.1-2)中共有四个方程,恰好能解四个待求的尺寸参数a、b、x1和x2。

为解方程可先作消元处理,将式(3.6.1-2)代入式(3.6.1-1)消去b,在式(3.6.1-1)中消去x2,得(3.6.1-3)(3.6.1-4)的二次方程组,但要解这个方程组就会导出一个四次方程,而解由此得到含有两个待求参数a和x1足够精确的近似解。

具体步骤如这个四次方程是较困难的。

为此可采用近似计算方法中迭代法来解出a和x1下:第一次迭代,先选择一个a的初始值,代入式(3.6.1-4)中求得第一次近似值。

然后将和代入式(3.6.1-3)中,一般不能满足此式,会出现误差,即第二次迭代,先确定a的变化步长,从而获得第二次迭代的a值为,将代入式(3.6.1-4)中求得。

然后将和代入式(3.6.1-3)中得第二次迭代的误差。

依次类推,第三次迭代直至第n次迭代。

若给定一个足够小的允许的误差值 ,经过n次迭代后,所得误差时,迭代计算就可以结束,对应的和值即为可取的近似值,然后由式(3.6.1-2)求得连杆长b。

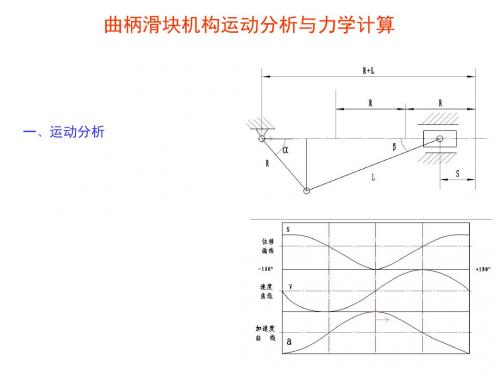

曲柄滑块机构运动分析与力学计算.

c os 1 s in 2 1 2 s in 2

1 1 2 s in 2

2

s in 2 1 (1 c os 2 )

2

c os 1 1 2 (1 c os 2 )

4

S R(1 c os ) L 1 2 (1 c os 2 )

m

f

四、连杆的校验

M PAB RB PAB sin X 压弯组合

c

PAB

c os F

M W

PAB cos PAB RB PAB sin X

F

W

c

1 2

s in

2

a dV dt

dV

d

d

dt

2 R(c os c os 2 )

二、曲轴扭矩理论计算

P

PAB c os

M1 PAB m1

m1 R sin

M1 PAB R sin( )

sin( ) sin cos cos sin sin 1 2 sin 2 sin cos

PAB

P

cos

cos

由于在下死点附近,,很小

M 2 PAB RA R0 R sin PAB P

当 0, 0

M 2 PRA R0 R sin

P R A

R0

RRA

P

Pg公称压力; g公称压力行程

按压力行程计算扭矩作活塞 允许载荷曲线,在任何情况下

偏置曲柄滑块机构计算

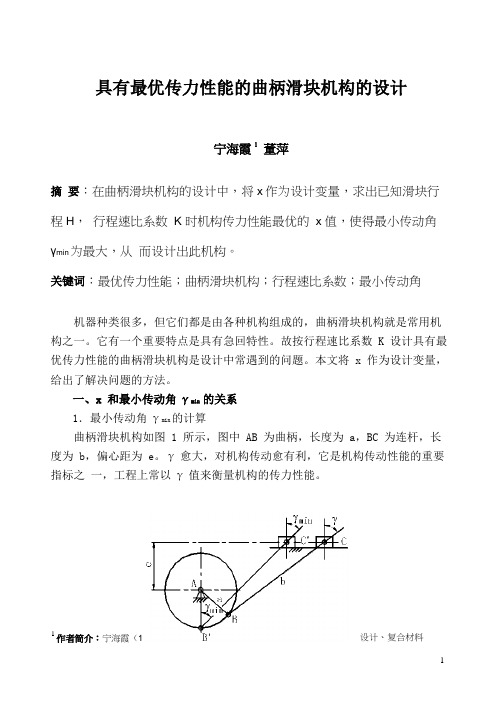

具有最优传力性能的曲柄滑块机构的设计宁海霞1董萍摘要:在曲柄滑块机构的设计中,将x作为设计变量,求出已知滑块行程H,行程速比系数K 时机构传力性能最优的x 值,使得最小传动角γmin为最大,从而设计出此机构。

关键词:最优传力性能;曲柄滑块机构;行程速比系数;最小传动角机器种类很多,但它们都是由各种机构组成的,曲柄滑块机构就是常用机构之一。

它有一个重要特点是具有急回特性。

故按行程速比系数 K 设计具有最优传力性能的曲柄滑块机构是设计中常遇到的问题。

本文将 x 作为设计变量,给出了解决问题的方法。

一、x 和最小传动角γmin 的关系1.最小传动角γmin的计算曲柄滑块机构如图 1 所示,图中 AB 为曲柄,长度为 a,BC 为连杆,长度为 b,偏心距为 e。

γ愈大,对机构传动愈有利,它是机构传动性能的重要指标之一,工程上常以γ值来衡量机构的传力性能。

1作者简介:宁海霞(1设计、复合材料图 1当主动件为曲柄时,随着其位置不同,γ值亦不同,最小传动角γmin 出现在曲柄与滑块导路垂直的位置,其值为:min= cos-1(a +e) (1)b2.X 和最小传动角γmin 的关系设计一曲柄滑块机构,已知:滑块行程H,行程速比系数 K,待定设计参数为 a 、 b 和 e 。

K - 1计算极位夹角: = 180K -1K + 1根据已知条件,作出图2,曲柄支点在圆周上,它的位置决定传力性能,现设 AC1=x,x 作为设计变量,一旦确定了 A 点的位置,a、b 和 e 也就确定。

下面找出 a、b和 e与设计变量 x之间的关系。

图2 在△AC1C2中(2)H 2 = (b -a )2 +(b +a )2 -2(b -a )(b +a )cosb -a =xH 2 = x 2 + (x + 2a )2 - 2x (x + 2a ) cosx (cos-1) + H 2 - x 2 sin 2a = 2a +b x + 2 asin(AC C ) e / x 所以 e = sin(x 2 +2a 2)/ H(3)将 b = x +a 代入 (1)-1 e + a min = cos -1 ( e + a)(4) x +a将式(2)、( 3)代入式(4),γmin 仅为 x 的函数,则可求得γmin 的值。

偏置曲柄滑块机构的运动学分析

研究生课程论文科目:是否进修生?是□ 否■偏置曲柄滑块机构的运动学分析摘要:综合利用函数法和矢量法,在ADAMS软件中对偏置式曲柄滑块机构进行了仿真和运动分析。

首先,通过函数法对偏置式曲柄滑块机构的运动特性进行分析,根据矢量法建立机构的运动学矩阵方程。

然后,介绍了ADAMS在偏置曲柄滑块机构运动学及动力学分析中的应用。

通过对偏置曲柄滑块进行仿真和分析,得到其运动曲线。

该方法的仿真形象直观,测量方便,在机械系统运动学特性分析中具有一定的应用价值。

关键词:偏置曲柄滑块;ADAMS;仿真;运动学Abstract: The article analyzes the simulation and kinetic characteristic of deflection slider-crank mechanism by the function and the vector method in ADAMS.The kinematic equation of the deflection slider-crank mechanism is established by vector method. The application of ADAMS in kinematics analysis of slider-crank mechanism is presented. The motion and dynamic curves of offset slider-crank by ADAMS/View is obtained. In the method, simulation is authentic, visualized and convenient in measurement. The result shows that the method is efficient and useful in the kinematic characteristics analysis of mechanism.Keyword: offset slider-crank mechanism ; ADAMS; simulation ; kinematic0.引言平面连杆机构是由若干个构件用低副(转动副、移动副)连接组成的平而机构,它不仅在众多工农业机械和工程机械中得到广泛应用,还应用于人造卫星太阳能板的展开机构、机械手的传动机构等。

偏置曲柄滑块机构的行程速比系数

偏置曲柄滑块机构是一种常用的机械传动装置,其行程速比系数是衡量其性能的重要指标之一。

本文将从以下几个方面对偏置曲柄滑块机构的行程速比系数进行探讨。

一、偏置曲柄滑块机构的基本结构和工作原理偏置曲柄滑块机构由曲柄、连杆和滑块三部分组成,通过曲柄的旋转驱动连杆运动,进而带动滑块进行直线往复运动。

其工作原理如下:当曲柄旋转时,连杆由于铰接在曲柄和滑块上,会受到离心力的作用而产生往复运动,最终带动滑块进行直线往复运动。

二、行程速比系数的定义和计算方法行程速比系数是指偏置曲柄滑块机构在工作过程中,滑块在两个极值点(即最大位移点和最小位移点)的速度比值。

行程速比系数可用公式表示如下:\[S = \frac{v_{max}}{v_{min}}\]其中,S为行程速比系数,v_{max}为滑块在最大位移点的速度,v_{min}为滑块在最小位移点的速度。

通过测量这两个速度并代入公式中,即可得到偏置曲柄滑块机构的行程速比系数。

三、影响偏置曲柄滑块机构行程速比系数的因素1. 曲柄长度:曲柄长度的不同会影响到曲柄的旋转角度和速度,进而影响到连杆的往复运动速度,从而影响到滑块的速度,最终影响行程速比系数。

2. 连杆长度:连杆长度的变化会改变连杆的往复运动轨迹,进而影响到滑块的速度变化,从而影响行程速比系数。

3. 滑块质量和摩擦系数:滑块的质量和摩擦系数的变化会影响滑块的运动阻力,进而影响到滑块的速度,最终影响行程速比系数。

四、优化偏置曲柄滑块机构行程速比系数的方法1. 优化设计曲柄和连杆:通过合理设计曲柄和连杆的长度和结构,可以使偏置曲柄滑块机构在运动过程中速度更加均匀,从而优化行程速比系数。

2. 采用低摩擦材料和润滑方式:选择低摩擦系数的材料,并采用合适的润滑方式,可以降低滑块的摩擦阻力,从而优化行程速比系数。

3. 控制滑块质量和惯性:通过控制滑块的质量和惯性,可以减小滑块的惯性力,使其运动更加平稳,从而优化行程速比系数。

曲柄滑块机构运动分析与力学计算

sin( ) sin cos cos sin sin 1 2 sin 2 sin cos

(sin sin 2 )

2

M1

PAB R(sin

2

sin 2 )在下死点

0

PR(sin sin 2 )

2

M1(P, , R, L)

设计(公称压力)行程Sg ;设计(公称压力)角 g

Q

N

Q

Md

12

O

R21

1 2

N21

F21

以轴颈中心为圆心,为半径作的圆称为摩擦圆,

为摩擦圆半径。

三、实际机构扭矩计算

理想机构:不计弹性变形;不计配合间隙 不计摩擦;不计惯性力

sin (RA RB )

L

M

' 2

PAB

m2

m2 RA R sin( )

PAB 2

R0

PAB 2

R0

PAB R0

1 1 2 s in 2

2

s in 2 1 (1 c os 2 )

2

c os 1 1 2 (1 c os 2 )

4

S R(1 c os ) L 1 2 (1 c os 2 )

4

R (1 c os )

L R

1 4

(1 c os 2 )

R (1 c os )

PAB

P

sin(90 ) sin(90 )

PAB

P

coscos 源自由于在下死点附近,,很小M 2 PAB RA R0 R sin PAB P

当 0, 0

M 2 PRA R0 R sin

P R A

R0

RRA

L

RB

R L

给定行程、极位夹角解析设计偏置曲柄滑块机构

S p2 0 e .01 Vo . . 1 No3 9

给定行程 、 极位夹 角 解 析设计偏置 曲柄滑块机构

苏有 良

( 合肥工业大学机械与汽车I程学 院,安徽 合肥 2 00 ) 3 09

其 设计例 命 题一 般 是 : 已知滑 块 的行程 、 行程速 比 系数和 一 些 附加条 件 ,进行 设计 平面 曲柄 滑 块机 构 。设计 的方法主 要有 图解法和 解析法 , 图解法在 高校教 材 中有详 细 介绍 , 我们 较 为熟 悉 , 解析 法在

一

②作一 直线

, 并取

。 成 (0一 ) 9。 的

清析 。

一

设计计 算公式 的推导

已知 曲柄滑块 机构 的行 程速 比系 数 为 后 H 行 、 程为 [。图解法 设计 此 曲柄滑块机 构 : 1 ]

① 0:

l0 8o计算 出极位夹角 0 。

图 1

收稿 日期: O O 0 — 2 2 1 - 9 0

作者简介: 苏有 良(99 )男, 16- , 安徽滁州人, 滁州职业技术学院机电工程系副教授, 合肥工 业大学 在读硕士, 侧重研究组合机构设计。

解:

× 8o 1 0

.。 3 6

1.给定 曲柄 a设计公式 : 将 () 3 代入 ( ) 1 式得方程 :

f C2/ z一z坐 一:S i2 口:l O2 f /l 4 Sn

式:

f : 4 mm a 5

解 方 程 ( ) 给 定 曲柄 长 度 a的设计 计 算公 6得

通过设计实例可知在给定行程行程速比系数条件下依据所推导的曲柄连杆偏距取值范围不等式即可算出其相应的结构尺寸取值范围在相应取值范围内确定曲柄连杆偏距中的某一结构尺寸后即可代入所推导的设计计算公式进行结构尺寸解析设计计算设计过程简捷明了易于完成

偏置曲柄滑块机构

一.设计题目:偏置曲柄滑块机构

二.设计内容:

设计曲柄滑块机构,已知曲柄,K=1.5 H=50 e=20 解得θ=36°L AB=22mm,连杆L BC=48mm

三.机构运动特征:

1.机构运动简图

2.曲柄以A点为运动中心作周转运动,传到连杆,使连杆带动滑块

作往复移动。

曲柄转动一周,滑块往返运动一次。

四.设计方法:

1.画出机构运动简图:

(1)规划布局后,作两条相互平行的直线,并使其间距为e=20mm,选择其中一条直线并确定曲柄转动中心A,另一条直线为滑块的运动方向线,以A为圆心,AB长为半径作圆,在此圆上随

意确定一点B,以B点为圆心,BC长为半径作圆弧,与滑块的运动方向线相交,于C点,连接AB,BC。

最后确定机架,并标注原动件AB。

如上图所示。

2.选择适当的材料(硬质纸盒,硬质纸板,直径为3mm的塑料管);

3.根据机构运动简图设计制作各构件;

4.用胶水及塑料管连接各个构件;

5.检查构件连接,测试机构性能。

五.设计结果图:。

曲柄滑块机构滑块速度计算

曲柄滑块机构滑块速度计算1. 曲柄滑块机构概述哎,大家好,今天咱们聊聊一个跟机械有关的玩意儿——曲柄滑块机构。

这听起来有点高大上,但其实它就像个机械界的小明星,常常在各种机器中大显身手。

简单来说,这个机构的主要功能就是把旋转的运动转化为直线的运动,听起来很简单吧?其实背后可是有一套复杂的运算呢!曲柄、滑块,各种零部件一起合作,像是在跳一支优雅的舞蹈,真是让人忍不住想拍手叫好。

1.1 机构的组成部分首先,我们得知道这个机构里都有什么。

最主要的有三个角色:曲柄、滑块和连杆。

曲柄就像是个大老板,负责旋转;滑块则是个勤勤恳恳的小员工,负责移动;而连杆嘛,就像是个好朋友,把它们俩紧紧联系在一起。

想象一下,如果没有连杆的帮助,曲柄和滑块就像两条平行线,永远无法相遇。

哎呀,这场舞蹈可就没法演下去了。

1.2 运动的过程好了,假设曲柄开始转动,滑块就会在导轨上来回移动。

这个过程中,滑块的速度可不是固定的哦,它会随着曲柄的转动而变化。

想象一下,滑块就像是乘坐过山车,随着曲柄的旋转,它的速度也是时快时慢,简直惊心动魄!所以,咱们得计算出滑块的速度,才能更好地控制整个机构的运行。

2. 滑块速度的计算说到计算,这可是个关键的环节。

咱们得用到一些公式,不用担心,这里没有高深的数学,咱们简单易懂地来。

首先,我们要知道曲柄的转动角度和半径。

假设曲柄的长度是R,转动角度是θ,那滑块的线速度V可以通过公式来计算。

用公式表示,就是 V = R * ω,其中ω是角速度,听起来复杂,其实就是曲柄转动的快慢。

2.1 角速度的理解说到角速度,其实就像是你骑自行车,越快转动脚踏板,车速自然就上来了。

对于我们的曲柄也是一样,转得快,滑块就移动得快。

再者,曲柄的旋转角度和滑块的移动距离也是有关系的,比如说转动一圈,滑块可能就往前走了一大段,这个就是“距离与角度”的关系,简单又形象。

2.2 速度变化的因素不过,滑块的速度可不是一成不变的哦!它会随着曲柄的转动位置而变化。

偏置曲柄滑块机构力矩

偏置曲柄滑块机构力矩偏置曲柄滑块机构是一种常见的机械传动装置,广泛应用于机械工程领域。

其中一个重要的参数是力矩,它是描述机构产生力量的能力的物理量。

本文将探讨偏置曲柄滑块机构力矩的相关内容。

力矩可以理解为力的杠杆效应,它是力的作用点到转轴的距离与力的大小的乘积。

在偏置曲柄滑块机构中,力矩是由曲柄臂和滑块力的组合产生的。

曲柄臂指的是从转轴到曲柄连接点的距离,而滑块力是滑块在运动过程中产生的力。

这两个因素共同决定了偏置曲柄滑块机构的力矩。

在机械设计中,力矩对于机构的稳定性和工作效率至关重要。

首先,力矩的大小与机构的工作能力直接相关。

较大的力矩能够提供更大的输出力量,使机构能够应对更大的负载。

其次,力矩还影响机构的运动速度和稳定性。

较大的力矩会导致机构的运动速度减慢,但也会增加机构的稳定性。

因此,在实际应用中,需要根据具体需求平衡力矩的大小和机构的速度稳定性。

在偏置曲柄滑块机构中,力矩的计算可以通过简单的几何原理来推导。

曲柄臂与滑块力之间的距离与曲柄的旋转角度之间存在着正弦关系。

因此,可以通过测量这两个参数来计算力矩的大小。

此外,还可以通过应用牛顿第二定律来计算力矩的大小,即力矩等于质量乘以加速度乘以距离。

除了力矩的大小,力矩的方向也是机构设计中需要考虑的因素之一。

力矩可以是顺时针或逆时针方向,这取决于滑块力和曲柄臂的方向。

根据具体应用的需要,设计师需要确定力矩的方向,以确保机构的运动和力量传递能够顺利进行。

总之,偏置曲柄滑块机构力矩是描述机构力量传递能力的重要参数。

力矩的大小和方向对于机构的工作能力、速度稳定性和力量传递效率都有重要影响。

在机械设计中,需要合理计算和选择力矩的大小和方向,以满足具体应用的需求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

具有最优传力性能的曲柄滑块机构的设计

宁海霞1董萍

摘要:在曲柄滑块机构的设计中,将x作为设计变量,求出已知滑块行程H,行程速比系数K时机构传力性能最优的x值,使得最小传动角γmin为最大,从而设计出此机构。

关键词:最优传力性能;曲柄滑块机构;行程速比系数;最小传动角

机器种类很多,但它们都是由各种机构组成的,曲柄滑块机构就是常用机构之一。

它有一个重要特点是具有急回特性。

故按行程速比系数K设计具有最优传力性能的曲柄滑块机构是设计中常遇到的问题。

本文将x作为设计变量,给出了解决问题的方法。

图1

当主动件为曲柄时,随着其位置不同,γ值亦不同,最小传动角γmin 出现在曲柄与滑块导路垂直的位置,其值为:

)(cos 1min b

e

a +=-γ (1)

2.X 和最小传动角γmin 的关系

设计一曲柄滑块机构,已知:滑块行程H ,行程速比系数K ,待定设计参数为a 、b 和e 。

e 也就确定。

下

在△AC 1C 2中

θcos ))((2)()(222a b a b a b a b H +--++-= 因为 x a b =-

所以 θcos )2(2)2(222a x x a x x H +-++=

2

sin )1(cos 222θ

θx H x a -+-= (2)

又因为

x

e a

x C AC b a H /2)sin(sin 21+=∠+=θ 所以 H a x e /)2(sin 22+=θ (3) 将 a x b += 代入 (1)

)(cos 1min a

x a

e ++=-γ (4)

将式(2)、(3)代入式(4),γmin 仅为 x 的函数,则可求得γmin 的值。

二、设计最优传力性能的曲柄滑块机构 设计变量 x 的取值范围。

寻优区间起点在C 1处: x min =0 寻优区间终点在M 点: θ

tg H

x =

max 在 x 的取值范围内根据式(2)、(3)和(4)可求得x 一一对应的γmin 值。

利用一维寻优最优化技术黄金分割法,来求γmin 取极大值时的x 值。

将γmin 最大时的x 值代入(2)、(3)求出a 、e ,由b=x+a 求出b 值。

三、设计实例

试设计一曲柄滑块机构,已知滑块行程H=50mm ,行程速比系数K=1.5。

求传力性能最优的曲柄滑块机构。

x 的取值范围为0~68.819mm ,x=19.104mm 时,γmin 的最大值为 27.458°。

曲柄a=22.537mm 连杆 b=41.641mm

偏心距 e=14.413

四、结论

本文结合图解法和解析法把x作为设计变量,给出了根据行程速比系数K 时最优传力性能的曲柄滑块机构的最优设计方法。

参考文献:

[1]来瞒虔等.机械原理教学指南[M].北京:高等教育出版社,1998.

Design of the slider crank chain with Optimum

Driving Performance

NING Hai-xia DONG Ping

Abstract: In this paper, the design variable x was used in the design of slider crank chain with the datum of ram stroke (H) and stroke velocity ration coefficient (K). Slider crank chain comes to its optimum driving performance as the minimum driving angle (γmin) gets up to the maximum. The corresponding x was got,and the according slider crank chain was projected.

Key words: optimum driving performance; slider crank chain; stroke velocity ratio coefficient; minimum driving angle。