材料成型工艺大作业

材料成型作业(南通大学)

材料成型之新材料——铜铝复合带This study is brought against the problems of pure copper with high cost as copper cable shielding and a shortage of copper resources, to carry out the use of copper-aluminum composite with alternative research. System of a composite with the heat treatment parameters on mechanical properties and interfacial compound with the composition of the impact, and innovative environment in the magnetic field with annealing in the composite, compared with observed magnetic field heat treatment for the composite impact.The results show that heat treatment can improve the composite with the plastic, but the intensity will decrease with compound; heat treatment enhanced the proliferation of the interface between copper and aluminum to create a good interface transition layer to improve the effect of copper and aluminum composite; increase the magnetic field can promote the interface compounds, under the same conditions, the formation of the interface width when the width of magnetic field than without.Key words: Cu/Al composite, Magnetic field, Properties , Cable shiel此次论文是针对纯铜电缆屏蔽带成本高、铜资源短缺而开展了用铜铝复合带替代的研究。

材料成型工艺大作业

材料成型工艺大作业

院系:

班级:

设计者:

学号:

题目一:如图所示,支撑座,各表面无特殊质量要求,材料为灰口铸铁HT150,分析确定其砂型铸造各种可能的工艺方案及优缺点,并确定各种生产批量情况下最合理的工艺方案(需绘制出铸造工艺图)。

图1

(1)分型面

如图1所示,方案1,分型面在基准面D上,铸件全部置于下型。

槽C不妨碍起模,但EF面之间需要型芯填充。

本方案优点是大平面朝上,造型简单,无错型缺陷。

缺点是轴孔难以直接铸出,若轴孔拟铸出,因无法制出型芯头,必须加大型芯与型壁间隙,致使飞边清理困难。

此时适合小批量生产,因其轴孔可以不必铸出,留待直接切削加工。

方案2,分型面平行于基准面D。

此时,槽C不妨碍起模,但EF面之间需要型芯填充。

本方案优点是大平面朝上,且适于铸出轴孔,铸后轴孔的飞边少,便于清理。

缺点是上型大,易产生错型缺陷,适用于大批量制造。

方案3,分型面垂直于基准面D。

此时,槽C妨碍起模,EF面之间不需要型芯填充,但轴孔需要型芯。

本方案优点是上下对称,造型、修型方便。

但缺点是大平面在侧面,易产生错型缺陷和底面材料密度不一致。

(2)铸造工艺图

当大批量制造时,宜采用方案2,铸造工艺图如图2;当小批量制造时,宜采用方案3,铸造工艺图如图3。

材料成型与工艺作业(1)20150912

第一次作业(第1章至第3章)1.如何理解实际液态金属结构及其三种“起伏”特征?纯金属与合金有何不同?2.何为动力粘度、运动粘度,二者关系如何?若要运动相似则需要什么粘度相似,为什么?3.表面张力与界面张力有何异同点?液态金属的表面张力有哪些影响因素?4.试述液态金属充型能力与流动性间的联系和区别,并分析合金成分及结晶潜热对充型能力的影响规律。

5.钢液对铸型不浸润,θ=180°,铸型砂粒间的间隙为0.1cm,钢液在1520℃时的表面张力σ=1.5N/m,密度ρ液=7500kg/m3。

求产生机械粘砂的临界压力;欲使钢液不粘入铸型而产生机械粘砂,所允许的压头H值是多少?6.推导液态金属充型能力计算公式。

7.推导铸件凝固一维导热数学模型,并以此推导铸件凝固时间理论公式。

8.已知某半无限大板状铸钢件的热物性参数为:导热系数λ=46.5 W/(m·K),比热容C=460.5 J/(kg·K),密度ρ=7850 kg/m3,取浇铸温度为1570℃,铸型的初始温度为20℃。

用描点作图法绘出该铸件在砂型和金属型铸模(铸型壁均足够厚)中浇铸后0.02h、0.2h时刻的温度分布状况并作分析比较。

铸型有关热物性参数如下表所示。

9.在砂型中浇铸尺寸为300⨯300⨯20 mm的纯铝板。

设铸型的初始温度为20℃,浇注后瞬间铸件-铸型界面温度立即升至纯铝熔点660℃,且在铸件凝固期间保持不变。

浇铸温度为670℃,金属与铸型材料的热物性参数见下表试求:(1)根据平方根定律计算不同时刻铸件凝固层厚度ξ,并作出ξ - τ曲线;(2)分别用“平方根定律”及“折算厚度法则”计算铸件的完全凝固时间,并分析差别。

10.何为凝固过程的热力学能障和动力学能障?凝固过程如何克服这两个能障?11.设想液体在凝固时形成的临界核心是边长为a*的立方体形状;(1)求均质形核时的a*和ΔG*的关系式。

(2)证明在相同过冷度下均质形核时,球形晶核较立方形晶核更易形成。

材料成型及其成型技术作业

材料成型及其成型技术作业作业1班级姓名学号⼀、思考题1.什么是机械性能?它包含哪些指标?2.名词解释:过冷度,晶格,晶胞,晶粒与晶界,同素异晶转变,固溶体,⾦属化合物,机械混合物。

3.过冷度与冷却速度有什么关系?对晶粒⼤⼩有什么影响?4.晶粒⼤⼩对⾦属机械性能有何影响?常见的细化晶粒的⽅法有哪些?5.含碳量对钢的机械性能有何影响?⼆、填表说明下列符号所代表的机械性能指标三、填空1. 称铁素体,其符号为,晶格类型是,性能特点是强度,塑性。

2. 称奥⽒体,其符号为,晶格类型是,性能特点是强度,塑性。

3.渗碳体是与的,含碳量为%,性能特点是硬度,脆性。

4.ECF称线,所发⽣的反应称反应,其反应式是得到的组织为。

5.PSK称线,所发⽣的反应称反应,其反应式是得到的组织为。

6. 正的电阻温度系数的含义是7.45钢在退⽕状态下,其组织中珠光体的含碳量是%。

8. 钢和⽣铁在成分上的主要区别是,在组织上的主要区别是,在性能上的主要区别是。

9 铝的晶体结构/晶格类型是10 α-Fe和γ-Fe的晶格类型分别属于11 Al和Zn的晶格类型分别属于12 45钢在平衡结晶过程中冷却到共析温度时发⽣共析反应,A、F、Fe3C的碳含量分别为。

13 ⾦属结晶过程是依靠两个密切联系的基本过程来实现的,这两个过程是,⾃发⽣核的⽣核率与过冷度的关系是14 ⾦属结晶时,依附于杂质⽽⽣成的晶核叫15 晶粒的⼤⼩称晶粒度,⼯程上通常把晶粒分成1、2、……8等级别。

8级晶粒度的晶粒⽐1级晶粒度的晶粒要⽕钢的硬度。

如测试结果为450HBW、18HRC。

( )2.纯铁在降温过程中,912℃发⽣同素异构转变,由⾯⼼⽴⽅晶格的γ—Fe转变为体⼼⽴⽅晶格的。

α—Fe。

这种转变也是结晶过程,同样遵循晶核形成和晶核长⼤的结晶规律。

( )3.钢和⽣铁都是铁碳合⾦。

其中,碳的质量分数(⼜称含碳量)⼩于0.77%(0.8%)的叫钢,碳的质量分数⼤于2.06%(2.11%)的叫⽣铁。

《材料成形工艺学(下)》大作业

《材料成形工艺学(下)》大作业题目:解析无缝钢管二辊斜轧穿孔过程中轧件运动方式以及提高轴向滑动系数 作业内容无缝钢管轧制过程中二辊斜轧穿孔,轧辊形式为桶形辊,轧辊在水平面左右布置,固定不动导板在上下布置,中间为随动顶头。

利用平面解析方法或其他方法解析下面斜轧穿孔过程中轧件运动方式(旋转和前进方向),以及如何提高轴向滑动系数使其提高生产率。

三、 作业方式每个小组由6人组成,六个班级,共29小组,以小组为单位开展研究,时间4周,每个小组一名代表,上台汇报,要求PPT 形式,汇报时间6分钟,提问讨论2分钟。

每个小组提交一份纸质版和电子版作业和PPT 电子版。

四、 考察形式纸质版作业内容:5分,现场汇报和回答问题PPT :5分。

以总分10分计入本课程总成绩中。

五、 作业分析132 41.斜轧穿孔过程中轧件运动方式。

(1)(2)(3)(4)2.提高轴向滑动系数。

图1:二辊斜轧穿孔过程示意图1-轧辊;2-顶头;3-顶杆;4-轧件;5-导板滑动系数:一般指金属的运动速度与辊面相应接触点的运动速度比值。

轴向滑动系数:金属在轧件轴向的滑动系数。

提高轴向滑动系数就可以缩短轧制时间,减少在变形区内的反复加工次数, 直接影响到轧机的产量、质量和能耗。

由书本P515v xx =S xx u xx (3-17-3a)式中 v xx ——接触表面任一点金属的速度在轧件轴向的分量。

S xx ——接触表面任一点金属在轧件轴向的滑动系数。

u xx ——轧辊接触表面上任一点的切线速度在x 轴上的分量。

轧辊任一截面的轧辊表面切线速度已知为u x =πD x n60 (3-17-4) 式中 D x ——变形区内轧辊任一截面的直径;n ——轧辊转速,r/min 。

接触表面任一点金属的速度在轧件轴向的分量βπυsin 60xx x xx S D n =由上式a) 降低轧辊转速;同时实践证明,随着轧制速度的提高,摩擦系数是降低的。

因此,可以实现低速自然咬入,然后随着轧件充填轧缝,合力作用点前移,使咬入条件好转,逐渐增加轧制速度,使之过渡到稳定轧制阶段时达到最大,但必须保证αx <K x βy 的条件。

哈工大材料成型大作业

H a r b i n I n s t i t u t e o f T e c h n o l o g y

哈尔滨工业大学

材料成形工艺大作业

课程名称:材料成形工艺

院系:机电工程学院

班级:

设计者:

学号:

指导教师:

设计时间:

哈尔滨工业大学

材料成型大作业

题目四:

如图所示,锅炉汽包,生产数量5个,材料为16Mn钢,板材规格50×2200×6000钢板制造。

设计要求:确定焊缝布置,确定焊接方法及材料,确定接头形式;确定工艺路线。

图1

1.确定焊缝位置

由图1的要求可以得到要进行焊接的锅炉汽包的各项尺寸,中间圆柱体的高度取6000,那么周长为4712.39,根据板材的尺寸设计成圆柱体,并且由三块钢板焊接而成,钢板规格为50×1570.80×6000。

在圆柱体上分布着三条焊缝。

上、下封头处由两条环焊缝组成,焊缝位置如图2所示。

图2

2.确定焊接方法及材料

考虑到钢板的规格为50×2200×6000,其厚度为50,并且其体积较大,因此选择埋弧焊。

因为所焊接的材料16Mn钢为低合金结构钢,所以选用与焊件成分相同的焊丝和熔炼焊剂。

又考虑到板厚超过20,则应该使用双面焊进行焊接,由于所焊接的工件的直径大于250,则筒体选择埋弧焊进行焊接。

3.确定接头形式

易熔座与筒体的焊缝采用不开坡口的角焊缝。

由于锅炉为压力容器,且内部有可燃性物质,为保证质量,筒体上2条环形焊缝和3条纵焊缝均采用I型接头双面焊。

4.确定工艺路线。

材料成型工艺大作业题目

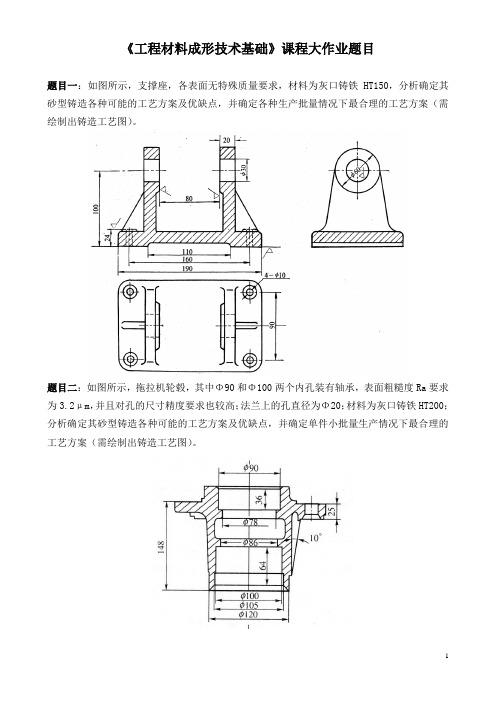

《工程材料成形技术基础》课程大作业题目题目一:如图所示,支撑座,各表面无特殊质量要求,材料为灰口铸铁HT150,分析确定其砂型铸造各种可能的工艺方案及优缺点,并确定各种生产批量情况下最合理的工艺方案(需绘制出铸造工艺图)。

题目二:如图所示,拖拉机轮毂,其中Φ90和Φ100两个内孔装有轴承,表面粗糙度Ra要求为3.2μm,并且对孔的尺寸精度要求也较高;法兰上的孔直径为Φ20;材料为灰口铸铁HT200;分析确定其砂型铸造各种可能的工艺方案及优缺点,并确定单件小批量生产情况下最合理的工艺方案(需绘制出铸造工艺图)。

题目三:如图所示,焊接梁,材料为20钢,现有钢板最大长度为2500mm,设计要求:确定腹板、上、下翼板、筋板的焊缝位置;选择焊接方法;画出各条焊缝的接头形式;确定各条焊缝的焊接次序。

题目四:如图所示,锅炉汽包,生产数量5个,材料为16Mn钢,板材规格50×2200×6000钢板制造。

设计要求:确定焊缝布置,确定焊接方法及材料,确定接头形式;确定工艺路线。

题目五:图示为齿轮零件图,材料为45钢,密度为7.85g/cm3,制定其自由锻工艺规程,其中的锻造工序要用图表示出来。

表1至表2供制定工艺规程参考使用。

注:教材77页的公式2.10、2.11、2.12、2.13和2.14中的长度单位为分米。

表1 凸肩齿轮和凸肩法兰盘类锻件的余量与公差mm表2 自由锻锤锻造能力范围题目六:图示为镗排本体零件图,材料为45钢,密度为7.85g/cm3,制定其自由锻工艺规程,其中的锻造工序要用图表示出来。

表1至表4供制定工艺规程参考使用。

注:教材77页的公式2.10、2.11、2.12、2.13和2.14中的长度单位为分米。

表1 台阶和凹档锻出的最小长度mm表2 多台阶轴类锻件的余量与公差mm表3 法兰的最小锻出长度mm表4 自由锻锤锻造能力范围。

复合材料及其成型工艺作业

复合材料及其成型工艺(作业)1. 纤维增强树脂基复合材料的特点?列举纤维增强树脂基复合材料在日常生活中的应用实例?(至少列举三例)答:特点:(1)优点:1)比强度高,比模量大;2)耐疲劳性好;3)减震性好;4)耐烧蚀性好;5)工艺性好:工艺简单,一次成型;易加工成型;加工周期短。

(2)缺点:1)性能分散大,工艺质量不稳定;2)耐高温性差;3)层间剪切强度差。

应用实例:以碳纤维增强复合材料应用为例(1)航空航天领域碳纤维复合材料与钢材相比其质量减轻75%,而强度却提高4 倍,其最早最成熟的应用当属在航空航天领域,如军用飞机、无人战斗机及导弹、火箭、人造卫星等。

早在1970 年代初期,美国军用F-14战斗机就部分采用碳纤维复合材料作为主承力结构。

在民用航空领域,如波音767和空中客车A310中,碳纤维复合材料也占到了结构质量的3%和5%左右。

近几年随着碳纤维工业技术和航空航天事业的不断发展,碳纤维在这一领域的应用更加广泛,如用于制造人造卫星支架、卫星天线、航天飞机的机翼、火箭的喷焰口、战略导弹的末级助推器、机器人的外壳等。

(2)体育休闲领域体育休闲用品是碳纤维复合材料应用的另一个重要领域,如高尔夫球杆、滑雪板、滑雪车、网球拍、钓鱼竿等。

用碳纤维复合材料制成的球拍与传统的铝合金球拍相比,其质量更轻、手感和硬度更好、对震荡和振动的吸收也更好,且使用寿命大大延长。

同时由于复合材料本身的可设计性,使得制造商在球拍的硬度、弹性、球感、击球性能的设计上,有了更大的想象空间。

而碳纤维钓鱼竿由于其良好的韧性与耐用性,更是被广泛青睐。

近年来,碳纤维复合材料在运动及休闲型自行车零组件方面的应用也非常广泛。

(3)交通运输领域碳纤维增强复合材料在交通运输方面主要是汽车骨架、螺旋桨芯轴、轮毂、缓冲器、弹簧片、引擎零件、船舶的增强材料等,尤其在汽车方面的应用更是潜力巨大。

早在1979年,福特汽车公司就在实验车上作了试验,将其车身、框架等160个部件用碳纤维复合材料制造,结果整车减重33%,汽油的利用率提高了44%,同时大大降低了振动和噪音。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

材料成型工艺大作业

院系:

班级:

设计者:

学号:

题目一:如图所示,支撑座,各表面无特殊质量要求,材料为灰口铸铁HT150,分析确定其砂型铸造各种可能的工艺方案及优缺点,并确定各种生产批量情况下最合理的工艺方案(需绘制出铸造工艺图)。

图1

(1)分型面

如图1所示,方案1,分型面在基准面D上,铸件全部置于下型。

槽C不妨碍起模,但EF面之间需要型芯填充。

本方案优点是大平面朝上,造型简单,无错型缺陷。

缺点是轴孔难以直接铸出,若轴孔拟铸出,因无法制出型芯头,必须加大型芯与型壁间隙,致使飞边清理困难。

此时适合小批量生产,因其轴孔可以不必铸出,留待直接切削加工。

方案2,分型面平行于基准面D。

此时,槽C不妨碍起模,但EF面之间需要型芯填充。

本方案优点是大平面朝上,且适于铸出轴孔,铸后轴孔的飞边少,便于清理。

缺点是上型大,易产生错型缺陷,适用于大批量制造。

方案3,分型面垂直于基准面D。

此时,槽C妨碍起模,EF面之间不需要型芯填充,但轴孔需要型芯。

本方案优点是上下对称,造型、修型方便。

但缺点是大平面在侧面,易产生错型缺陷和底面材料密度不一致。

(2)铸造工艺图

当大批量制造时,宜采用方案2,铸造工艺图如图2;当小批量制造时,宜采用方案3,铸造工艺图如图3。