单机试车原始记录表

制氮机单机试车原始记录

制氮机单机调试记录车间:

1 设备名称设备规格

型号

调试

单位

安装

单位

试车

日期

2 调试车注意问题:1、确认机组附近无易燃易爆物品。

2、气动阀门灵敏,稳定可靠。

3、确认各部压力、流量、含氧量等运行参数符合规定。

4、确认各处连接法兰、截止阀应密封严密。

5、

3 调试标准:1、开车平稳,无振动。

2、电流平稳。

3、无异常啸声。

4、排气压力≥0.70Mpa。

5输出压力0.05——0.5MPa间。

6、卸载压力:0.6Mpa,负载压力:0.82Mpa

4 调试内容项目

主机

运行状况

机身

温度

排气

温度

排气

压力

氮气纯度产氮量吸附罐电流

状况

空载负荷

5 调试综合评定1、良好2、一般3、差打√号表示6

调试存在问题:解决处理情况:

7

验收签字:

安装单位: 调试单位:生产部:工程技术部:安环部:。

设备单机试车记录表

注:通风及空调设备单机试运转及调试应符合《通风与空调工程施工质量验收规范》GB50243-2002第11.2.2条及11.3.1的规定要求。

注:通风及空调设备单机试运转及调试应符合《通风与空调工程施工质量验收规范》GB50243-2002第11.2.2条及11.3.1的规定要求。

注:通风及空调设备单机试运转及调试应符合《通风与空调工程施工质量验收规范》GB50243-2002第11.2.2条及11.3.1的规定要求。

注:通风及空调设备单机试运转及调试应符合《通风与空调工程施工质量验收规范》GB50243-2002第11.2.2条及11.3.1的规定要求。

注:通风及空调设备单机试运转及调试应符合《通风与空调工程施工质量验收规范》GB50243-2002第11.2.2条及11.3.1的规定要求。

设备单机试车记录表

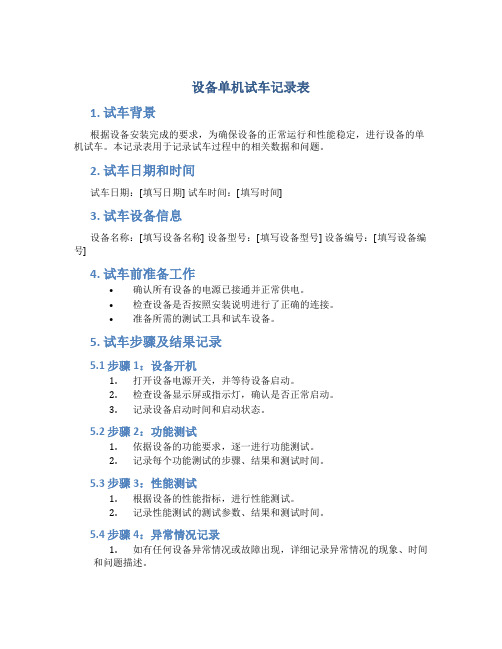

设备单机试车记录表1. 试车背景根据设备安装完成的要求,为确保设备的正常运行和性能稳定,进行设备的单机试车。

本记录表用于记录试车过程中的相关数据和问题。

2. 试车日期和时间试车日期:[填写日期] 试车时间:[填写时间]3. 试车设备信息设备名称:[填写设备名称] 设备型号:[填写设备型号] 设备编号:[填写设备编号]4. 试车前准备工作•确认所有设备的电源已接通并正常供电。

•检查设备是否按照安装说明进行了正确的连接。

•准备所需的测试工具和试车设备。

5. 试车步骤及结果记录5.1 步骤1:设备开机1.打开设备电源开关,并等待设备启动。

2.检查设备显示屏或指示灯,确认是否正常启动。

3.记录设备启动时间和启动状态。

5.2 步骤2:功能测试1.依据设备的功能要求,逐一进行功能测试。

2.记录每个功能测试的步骤、结果和测试时间。

5.3 步骤3:性能测试1.根据设备的性能指标,进行性能测试。

2.记录性能测试的测试参数、结果和测试时间。

5.4 步骤4:异常情况记录1.如有任何设备异常情况或故障出现,详细记录异常情况的现象、时间和问题描述。

2.按照公司的规定,将异常情况报告给相关部门,并记录报告的时间和接收人。

6. 试车总结根据试车过程中的记录和观察,对设备的运行状况进行总结,并提出建议和改进意见。

7. 试车人员签名试车人员:[填写试车人员姓名] 签名:[填写试车人员签名] 日期:[填写试车日期]8. 审核人员签名审核人员:[填写审核人员姓名] 签名:[填写审核人员签名] 日期:[填写审核日期]以上为设备单机试车记录表。

根据试车过程中的记录,可以对设备的运行情况进行分析和改进,以确保设备的正常运行和性能稳定。

设备单机试车记录(一)

设备名称

设备位号

规格

设备类型

功率

kW

转速

r/min

驱动机种类:

规格

型号

功率

kW

转速

r/min

电(汽)压

V

额定电流

A

试运行前的检查

电动机拆洗空载试运行情况:

设备本体拆检情况:

冷却系统检查情况:

油系统冲洗和压力试验情况:

仪表安装试情况:

所注循环或润滑油情况:

润滑部位

油标(牌)号

合格证号

注油数量

注油日期

年月日

年月日

年月日

施工单位

设计单位

监理单位

建设单位

其他单位

班(组)长:

技术(质量)员:

技术负责人:

(公章)

年 月日

现场设计代表:

(公章)

年 月 日

监理工程师:

(公章)

年月日

项目负责人:

(公章)

年月日

代表:

(公章)

年 月 日

单位工程名称:工程编号:

机器单机试车记录

/

/

/

/

/

/

/

驱动机

轴承温度

℃

联轴器侧

75

41.9

40.5

39.8

41.6

40.5

非联轴器侧

75

38.9

39.8

41.6

38.3

39.8

电压,V

380

380

380

380

380

380

电流,A

300A

300

300

300

300

300

汽压,MPa

/

/

/

/

/

/

/

/

/

/

蒸汽流量,kg/h

/

/

/

/

/

/

/

/

/

/

润滑油

电压,V

380

380

380

380

380

380

电流,A

6.1

6.1

6.1

6.1

6.1

6.1

汽压,MPa

/

/

/

/

/

/

/

/

/

/

蒸汽流量,kg/h

/

/

/

/

/

/

/

/

/

/

润滑油

压力,MPa

/

/

/

/

/

/

/

/

/

/

温度,℃

/

/

/

/

/

/

/

/

/

/

冷却水

压力,MPa

/

/

/

/

电动机单机试车记录簿

30.4

33.9

35.7

37.6

38.7

39.9

40.5

42.9

45.9

绕组温度C相(C)

27.2

30.3

33.8

35.8

37.5

38.6

39.9

40.5

42.8

45.9

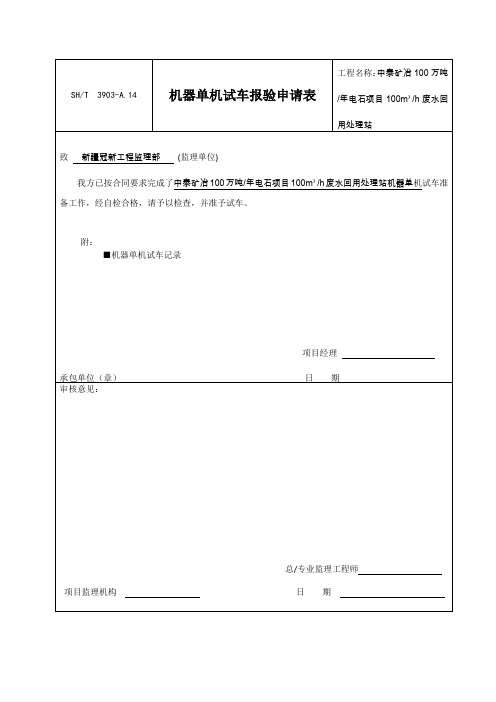

IV结论:

建设单位

监理单位

施工单位

单位签章:

现场代表:

年 月日

单位签章:

现场代表:

年 月日

单位签章:

现场代表:

年 月日

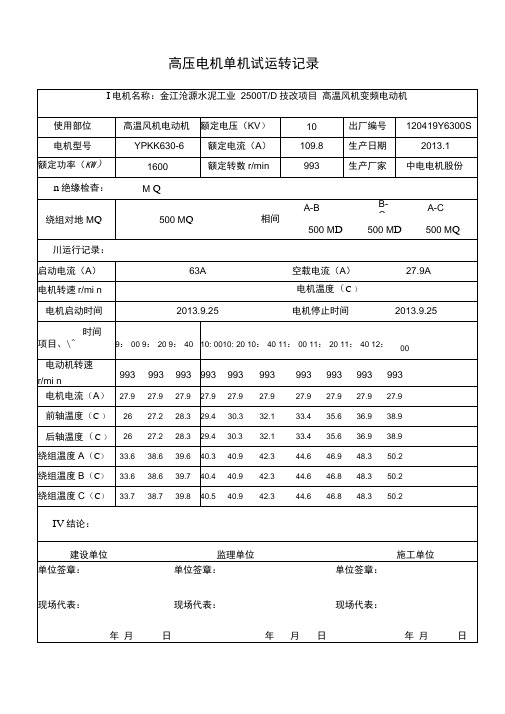

I电机名称:金江沧源水泥工业烧成窑中主电机

B-C

A-C

绕组对地MQ

500MQ

相间

500MD

500MD500MQ

川运行记录:

启动电流(A)

63A

空载电流(A)

27.9A

电机转速r/mi n

电机温度(C)

电机启动时间

2013.9.25

电机停止时间

2013.9.25

时间

项目、\^

9:00 9:20 9:40

10:0010:20 10:40 11:00 11:20 11:40 12:

I电机名称:金江沧源水泥工业2500T/D技改项目 高温风机变频电动机

使用部位

高温风机电动机

额定电压(KV)

10

出厂编号

120419Y6300S

电机型号

YPKK630-6

额定电流(A)

109.8

生产日期

2013.1

额定功率(KW)

1600

额定转数r/min

993

生产厂家

中电电机股份

n绝缘检杳:

机器单机试车记录

/

/

/

/

/

/

/

/

/

/

温度,℃

/

/

/

/

/

/

/

/

/

/

双振幅

振动值

μm

轴 向

/

/

/

/

/

/

/

/

/

/

水 平

/

/

/

/

/

/

/

/

/

/

竖 直

/

/

/

/

/

/

/

/

/

/

保安联锁系统试验情况:

试车结论:

建设/监理单位

总 承 包 单位

施 工 单 位

设 备 制 造 厂

专业工程师:

日期: 年 月 日

专业工程师:

日期: 年 月 日

℃

联轴器侧

/

/

/

/

/

/

/

/

/

/

非联轴器侧

/

/

/

/

/

/

/

/

/

/

驱动机

轴承温度

℃

联轴器侧

75

27.5

28

26

27

26

27

26

29

非联轴器侧

75

34.5

36

33

36

34

37

37

37

电压,V

380

380

380

380

380

380

380

380

380

电流,A

3.7

2.1

风机设备试车原始记录表

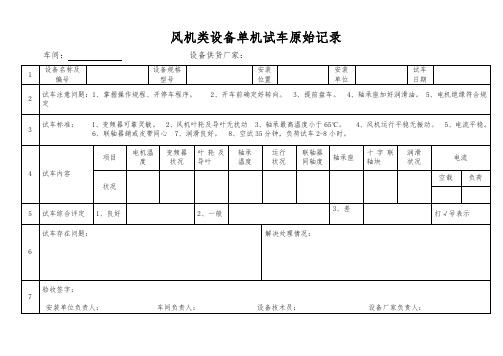

风机类设备单机试车原始记录车间:设备供货厂家:

1 设备名称及

编号

设备规格

型号

安装

位置

安装

单位

试车

日期

2 试车注意问题:1、掌握操作规程、开停车程序。

2、开车前确定好转向。

3、提前盘车。

4、轴承座加好润滑油。

5、电机绝缘符合规定

3 试车标准: 1、变频器可靠灵敏。

2、风机叶轮及导叶无扰动 3、轴承最高温度小于65℃。

4、风机运行平稳无振动。

5、电流平稳。

6、联轴器銷或皮带同心

7、润滑良好。

8、空试35分钟,负荷试车2-8小时。

4 试车内容项目

电机温

度

变频器

状况

叶轮及

导叶

轴承

温度

运行

状况

联轴器

同轴度

轴承座

十字联

轴块

润滑

状况

电流

状况

空载负荷

5 试车综合评定1、良好2、一般3、差

打√号表示

6

试车存在问题:解决处理情况:

7

验收签字:

安装单位负责人:车间负责人:设备技术员:设备厂家负责人:。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

泵类设备单机试车原始记录分厂及车间:设备供货厂家:1 设备名称及编号设备规格型号安装位置安装单位试车日期2 试车注意问题:1、掌握操作规程、开停车程序。

2、开车前确定好转向。

3、提前开启机封、轴承,填料冷却水。

4、油池、油杯加好润滑油。

5、电机绝缘符合规定3 试车标准: 1、调频可靠灵敏。

2、机封无泄漏。

3、轴承最高温度小于65℃。

4、运行平稳无振动。

5、电流平稳。

6、皮带松紧合适,不失转。

7、冷却水进口温度小于25℃,出口温度小于35℃。

8、润滑良好。

9、打料正常。

10、空试3-5分钟,负荷试车2-8小时。

4 试车内容项目电机温度调频状况机械密封轴承温度运行状况联轴器同轴度打料状况冷却状况润滑状况电流状况空载负荷5 试车综合评定1、良好2、一般3、差打√号表示6试车存在问题:解决处理情况:7验收签字:安装单位负责人:车间负责人:设备科:设备厂家负责人:部分内容来源于网络,有侵权请联系删除!氧化铝三分公司浓密机单机试车原始记录分厂及车间:设备供货厂家:1 设备名称及编号设备规格型号安装位置安装单位试车日期2 试车注意问题:1、掌握操作规程、开停车程序。

2、检查槽内是否有异物、人孔是否上好3、减速机放出防锈油,根据要求加好润滑油。

4、提前确定好转向。

5、检查减速机透气孔。

6、减速机油压是否与电机启动联锁。

7、要进行360度正反手动盘车,灵活、无卡滞。

8、设备试运转通电前,应对每个电机单独通电,确定其旋向符合所标旋向箭头指向。

9、电机绝缘符合规定3 试车标准:1、减速机无泄漏。

2、减速机和轴承温度小于75℃。

3、设备运行平稳。

4、电流平稳。

5、立轴末端径向摆动量不超标。

〔小于10毫米〕6、减速机润滑油压低于0.8bar报警。

7、空试30分钟,水试大于12小时,负荷试车大于72小时。

4 试车内容项目减速机温度轴承温度油泵油压介质浓度搅拌转速减速机密封油路系统泄漏状况运行状况介质温度电流状况(水)空载负荷状况(料)5 试车综合评定1、良好2、一般3、差打√号表示6 试车存在问题:解决处理情况:7验收签字:安装单位负责人: 车间负责人:设备科:设备厂家负责人:部分内容来源于网络,有侵权请联系删除!氧化铝三分公司立盘过滤机单机试车原始记录分厂及车间:设备供货厂家:1 设备名称及编号设备规格型号安装位置安装单位试车日期2 试车注意问题:1、掌握操作规程、开停车程序。

2、减速机放掉防锈油更换润滑油。

3、调定好转向。

4、真空泵提前试好车,保证真空度。

试车前先开润滑油泵半小时,保证足够润滑。

5、电机绝缘符合规定6、水、气具备试车条件3 试车标准:1、减速机无泄漏。

2、减速机温度不超过75℃,轴承温度不超过75℃。

3、调频设施好用。

4、刮刀刃口呈水平状态,与滤片滤布间距10-12mm。

5、真空度要求-0.045 MPa~-0.055MPa。

6、吹风压力大于0.4 MPa。

7、传动皮带松紧度合适。

8、旋转错气盘不泄漏。

9、真空系统无泄漏,无堵塞。

10、主轴和轴瓦座振幅不大于0.09mm,两侧分配头不得有滴料现象,减速机底座振动量不大于0.05mm10.满足负荷试车进行72小时以上连续试车4 试车内容项目减速机温度轴承温度分配头有无滴料调频状况真空度吹风压力主轴与轴瓦间隙减速机振动量真空系统泄漏状况滤布情况运转情况电流状况(空载)空载负荷状况(带料)5 试车综合评定1、良好2、一般3、差打√号表示6试车存在问题:(电气、仪表、阀门)解决处理情况:7验收签字:安装单位负责人: 车间负责人:设备科:设备厂家负责人:部分内容来源于网络,有侵权请联系删除!氧化铝三分公司平盘过滤机单机试车原始记录分厂及车间:设备供货厂家:1 设备名称及编号设备规格型号安装位置安装单位试车日期2 试车注意问题:1、掌握操作规程、开停车程序。

2、转盘电机、卸料螺旋电机、进料泵电机要调试好联锁。

3、转盘变频要大于15Hz,以避免电机发热。

4、保证系统真空度-20KP~-60 KP。

5、滤盘平面最高点与卸料螺旋保证间隙4-6mm。

6、减速机放出防锈油,加好润滑油。

7、盘面水平误差正负1mm 8、电机绝缘符合规定3 试车标准:1、平盘、卸料螺旋减速机无泄漏。

2、各减速机温度小于65℃,轴承温度小于65℃。

3、过滤机圆盘不磨不抗。

4、电流平稳。

5、设备运行平稳。

6、托轮、挡轮与转盘转轨调节合理,受力均匀。

7、空载试车大于8小时,负荷连续试车72小时以上。

4 试车内容项目减速机温度电气轴承温度仪表减速机密封运行状况真空度调频状况电流状况(空载)空载负荷状况(带料)5 试车综合评定1、良好2、一般3、差打√号表示6 试车存在问题:解决处理情况:部分内容来源于网络,有侵权请联系删除!7验收签字:安装单位负责人: 车间负责人:设备科:设备厂家负责人:球磨机单机试车表记录分厂及车间:设备供货厂家:1 设备名称及编号规格型号安装位置安装单位试车日期2 试车注意问题:1、认真掌握操作规程和开停车程序。

2、开车前磨机已试水不漏。

磨驱动电机要与油压联锁。

3、不许钢球空砸磨体。

4、提前检测开高压油泵磨机是否能升起〔用百分表检测〕。

5、轴颈密封处提前注好润滑脂。

6、空载试车8-12小时,7、负荷试车大于72小时。

7、长时间停磨必须刷磨,以免磨被“吃住”,短时间停磨(小于30分钟)可不刷磨,即可开启高压油泵慢转盘车解决。

3 试车标准:1、减速机无泄漏。

2、减速机及轴承部温度小于65℃。

3、主轴承温度小于55℃。

4、主机运行平稳.小齿轮轴承座振幅不大于0.08mm,主轴承座振幅不大于0.10mm,减速机座振幅不大于0.05 mm5、主轴承冷却水温入水温度小于30℃,回水小于35℃。

6、主轴承油润滑系统、水冷系统无泄漏。

7、高低压油泵压力达标。

8、空试主轴承小于50℃,回油温度小于40℃。

9、运行30天后主轴承润滑油全部换掉。

10、大小齿轮雾化喷油时间设置合理。

11、油压压力动压6-10MPa,静压0.3-0.5MPa4 试车内容项目主机温度减速机温度减速机轴承温度主轴承温度磨体泄漏情况回油温度冷却水回水温度高压油泵压力低压油泵压力大小齿轮雾射润化状况主机电流主轴承座振幅小齿轮轴承座振幅减速机座振幅油压动压压力油压静压压力状况5 试车综合评定1、良好2、一般3、差打√号表示部分内容来源于网络,有侵权请联系删除!6试车存在问题:(装球量、进料量)解决处理情况:7验收签字:安装单位负责人: 车间负责人:设备科:设备厂家负责人:氧化铝三分公司真空泵单机试车原始记录分厂及车间:供货设备厂家:1 设备名称及编号设备规格型号安装位置安装单位试车日期2 试车注意问题:1、确定好转向。

2、开车后逐渐打开进水门,通过调节进水量调节真空度,通常调节0.04——0.05MPa为止。

3、填料压盖不可压的太紧,以免轴承发热。

4、电机绝缘符合规定5、3 试车标准:1、运行平稳。

2、耗水量一般10m3/h左右。

3、供水温度度<20℃,出水温度<40℃。

4、真空度达0。

05MPa以上。

5、轴端填料密封无泄漏,但不可过紧,以免轴承发热。

6、轴承温度小于60℃。

7、负荷试车大于72小时。

4 试车内容项目运行状况轴承温度真空度皮带情况密封泄漏供水温度电流状况空载负荷5 试车综合评定1、良好2、一般3差打√号表示部分内容来源于网络,有侵权请联系删除!6试车存在问题:解决处理情况:7验收签字:安装单位负责人: 车间负责人:设备科:设备厂家负责人:氧化铝三分公司皮带机单机试车原始记录分厂及车间:设备供货厂家:1 设备名称及编号设备规格型号安装位置安装单位试车日期2 试车注意问题:1、传动滚筒要宽于胶带100——200mm。

2、块状输送顷角一般≤200,倾角皮带根据斗子式样确定。

3、输送物料温度不得超过70℃。

4、10组托辊设一组槽形调心托辊。

5、下料处要定设缓冲托辊。

6、主动轮和被动轮要设安全挡栅。

7、皮带电动液压逆止装置好用。

空试1——2小时,负荷试车48小时。

8、电机绝缘符合规定3 试车标准:1、主动轮运转平稳。

2、皮带不跑偏,不磨挡轮。

3、皮带拉紧装置合适,皮带不打滑。

4 试车内容项目运转状况主动轮轴承温度被动轮轴承温度减速机温度电机温度电流状况空试负荷部分内容来源于网络,有侵权请联系删除!5 试车综合评定1、良好2、一般3差打√号表示6试车存在问题:解决处理情况:7 验收签字:安装单位负责人: 车间负责人:设备科:设备厂家负责人:氧化铝三分公司空压机单机试车原始记录分厂及车间:设备供货厂家:1 设备名称及编号设备规格型号安装位置安装单位试车日期2 试车注意问题:1、空试几分钟即可打开进气阀进气进行负荷试车,试车时间2——8小时。

2、提前加注好油。

3、压力、温度、润滑系统,水冷系统与主电机联锁。

4、开车前放一放水分离器,后冷却器存水。

5、开车不能补油,补油时系统内无压力时才能打开加油盖补油。

6、进气阀提前也注一定的油。

7、开车前要攀车。

8、开车发现转向不对应立即停车倒向。

9、冷却水必须用软水。

10、负荷试车大于72小时。

3 试车标准:1、开车平稳,无振动。

2、电流平稳。

3、无异常啸声。

4、油压正常。

5、冷却水压力0.15——0.5MPa间。

6、排气温度75——95℃间。

7、轴承温度小于75℃。

4 试车内容项目主机运行状况机身温度排气温度排气压力轴承温度油压水温空滤水压电流状况空载负荷部分内容来源于网络,有侵权请联系删除!5 试车综合评定1、良好2、一般3、差打√号表示6试车存在问题:解决处理情况:7验收签字:安装单位负责人: 车间负责人:设备科:设备厂家负责人:氧化铝三分公司搅拌类设备单机试车原始记录分厂及车间:设备供货厂家:1 设备名称及编号设备规格型号安装位置安装单位试车日期运行时间2 试车注意问题:1、提前加注好油,试车前检查好油位。

2、开车前要盘车。

3、轴承处加注好润滑脂。

4、检查各紧固处螺栓、螺母是否紧固。

5、试车前检查匹配电机接线及绝缘情况。

6、空车试运行时间不得少于12小时,以水代料整机试运行时间不少于4小时。

7、如果出现故障,应及时停车,未排除故障前禁止开车。

8、电机绝缘符合规定3 试车标准:1、开车平稳,无异常振动,无晃动和异常噪音。

2、减速机无漏油现象。

3、减速机最高油温不超过100℃。

4、电机无异常啸声。

5、电机、减速机等轴承温度不超过75℃。

6、搅拌轴下端的摆动量不超过50mm。

7、电机电流平稳。

4 试车内容项目整机运行状况减速机运行状况减速机最高油温减速机油位电机运行状况电机温度润滑状况轴承温度电流状况空载负荷部分内容来源于网络,有侵权请联系删除!5 试车综合评定1、良好2、一般3、差打√号表示6试车存在问题:解决处理情况:7验收签字:安装单位负责人:车间负责人:设备科:设备厂家负责人:氧化铝三分公司板式换热器单机试车原始记录分厂及车间:设备供货厂家:1 设备名称及编号设备规格型号安装位置安装单位试车日期运行时间2 试车注意问题:首先开启冷侧流体,然后开启并逐步增加热侧流体,最大温升不超过50℃/小时。