精馏塔设计过程

精馏塔设计

精馏塔设计目录§ 1 设计任务书 (1)§ 1.1 设计条件 (1)§ 2 概述 (1)§ 2.1 塔型选择 (1)§ 2.2 精馏塔操作条件的选择 (3)§ 2.3 再沸器选择 (4)§ 2.4 工艺流程 (4)§ 2.5 处理能力及产品质量 (4)§ 3 工艺设计 (5)§ 3.1 系统物料衡算热量衡算 (5)§ 3.2 单元设备计算 (9)§ 4 管路设计及泵的选择 (28)§ 4.1 进料管线管径 (28)§ 4.2 原料泵P-101的选择 (31)§ 5 辅助设备的设计和选型 (32)§ 5.1 贮罐 (32)§ 5.2 换热设备....................................................................................... 34 § 6 控制方案 (34)附录1~ (35)参考文献 (37)后记 (38)§1 设计任务书§1.1 设计条件工艺条件:饱和液体进料,进料量丙烯含量x f =65%(摩尔百分数) 塔顶丙烯含量D x =98%,釜液丙烯含量w x ≤2%,总板效率为0.6。

操作条件:建议塔顶压力1.62MPa (表压)安装地点:大连§2 概述蒸馏是分离液体混合物(含可液化的气体混合物)常用的一种单元操作,在化工、炼油、石油化工等工业中得到广泛的应用。

其中,简单蒸馏与平衡蒸馏只能将混合物进行初步的分离。

为了获得较高纯度的产品,应使得混合物的气、液两相经过多次混合接触和分离,使之得到更高程度的分离,这一目标可采用精馏的方法予以实现。

精馏过程在能量剂驱动下,使气、液两相多次直接接触和分离,利用液相混合物中各组分由液相向气相转移,难挥发组分由`气相向液相转移,实现原料中各组分的分离。

精馏塔的设计

三、四、工艺计算及主体设备设计 (一)精馏塔的物料衡算与操作线方程 1)原料液及塔顶、塔底产品的摩尔分率苯和氯苯的相对摩尔质量分别为78.11和112.56kg/kmol 。

728.056.112/35.011.78/65.011.78/65.0=+=F x 986.056.112/2.011.78/98.011.78/98.0=+=D x2)原料液及塔顶、塔底产品的平均摩尔质量()kg/km ol 4804.8756.112728.0-1728.011.78=⨯+⨯=F M ()kg/km ol 592.7856.112986.0-1986.011.78=⨯+⨯=D M()kg/km ol 46.11256.11200288.0-100288.011.78=⨯+⨯=W M3)原料液及塔顶、塔底产品的摩尔流率依题给条件:一年以330天,一天以24小时计,有:h Kmol F /16.574804.871053=⨯=,全塔物料衡算:WD F WD F 00288.0986.0728.0+=+= ⇒kmol/h 00.15kmol/h16.24kmol/h16.57===W D F 4.求操作线方程 精馏段操作线:629.0362.011+=+++=x R xx R R y Dq 线方程为: x=0.72800288.056.112/998.011.78/002.011.78/002.0=+=W x提馏段操作线为过(0.00288,0.00288)和()893.0,728.0两点的直线。

y=00098.0228.1y -=-=X X VWX V L W (二)理论塔板层数T N 的确定苯-氯苯物系属于理想物系,可采用梯级图解法求取T N ,步骤如下: 1.由手册查得苯-氯苯的气液平衡数据,绘出y x ~图,如下图一;图解得11=T N 块(不含釜)。

其中,精馏段41=T N 块,提馏段8块,第5块为加料板位置。

精馏塔工艺设计

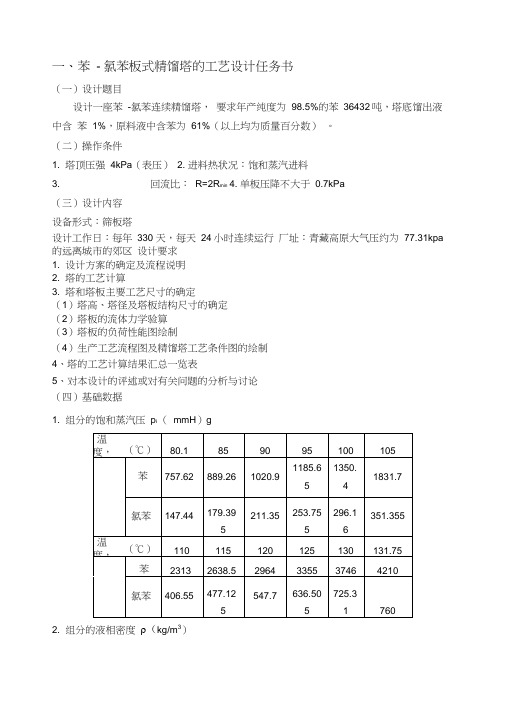

一、苯- 氯苯板式精馏塔的工艺设计任务书(一)设计题目设计一座苯-氯苯连续精馏塔,要求年产纯度为98.5%的苯36432吨,塔底馏出液中含苯1%,原料液中含苯为61%(以上均为质量百分数)。

(二)操作条件1. 塔顶压强4kPa(表压)2. 进料热状况:饱和蒸汽进料3. 回流比:R=2R min4. 单板压降不大于0.7kPa(三)设计内容设备形式:筛板塔设计工作日:每年330 天,每天24小时连续运行厂址:青藏高原大气压约为77.31kpa 的远离城市的郊区设计要求1. 设计方案的确定及流程说明2. 塔的工艺计算3. 塔和塔板主要工艺尺寸的确定(1)塔高、塔径及塔板结构尺寸的确定(2)塔板的流体力学验算(3)塔板的负荷性能图绘制(4)生产工艺流程图及精馏塔工艺条件图的绘制4、塔的工艺计算结果汇总一览表5、对本设计的评述或对有关问题的分析与讨论(四)基础数据1. 组分的饱和蒸汽压p i (mmH)g2. 组分的液相密度ρ(kg/m3)、苯- 氯苯板式精馏塔的工艺计算书(精馏段部分)一)设计方案的确定及工艺流程的说明原料液经卧式列管式预热器预热至泡点后送入连续板式精馏塔(筛板塔),塔顶上升蒸汽流采用强制循环式列管全凝器冷凝后一部分作为回流液,其余作为产品经冷却后送至苯液贮罐;塔釜采用热虹吸立式再沸器提供汽相流,塔釜产品经卧式列管式冷却器冷却后送入氯苯贮罐。

典型的连续精馏流程为原料液经预热器加热后到指定的温度后,送入精馏塔的进料板,在进料上与自塔上部下降的回流液体汇合后,逐板溢流,最后流入塔底再沸器中。

在每层板上,回流液体与上升蒸气互相接触,进行热和质的传递过程。

操作时,连续地从再沸器取出部分液体作为塔底产品(釜残液),部分液体汽化,产生上升蒸气,依次通过各层塔板。

塔顶蒸气进入冷凝器中被全部冷凝,并将部分冷凝液用泵送回塔顶作为回流液体,其余部分经冷却器后被送出作为塔顶产品(馏出液)。

(二)全塔的物料衡算1. 料液及塔顶底产品含苯的摩尔分率苯和氯苯的相对摩尔质量分别为 78.11 kg/kmol 和 112.6kg/kmol 0. 61/ 78. 110.61/ 78.11 0.39/ 112.62. 平均摩尔质量3. 料液及塔顶底产品的摩尔流率依 题 给 条 件 : 一 年 以 330 天 , 一 天 以 24 小 时 计 , 有 :(三)塔板数的确定1. 理论塔板数 N T 的求取 2)确定操作的回流比 R将 1)表中数据作图得 x ~ y 曲线及 t x ~ y 曲线。

精馏塔设计流程1

板厚:碳钢(3~ 4mm)、不锈钢2~ 4mm 。

Wc

Ws

r

x

lW

Wd

d0

t

开孔率φ(常压): 通常为 0.10 ~ 0.14。 有效传质区内,常按正三角形排列。

A0

0.907 d0

2

Aa

t

孔气速: 孔数:

u0

Vs A0

A0

n

4

d02

n

A0

2、塔径估算 确定原则: 防止过量液沫夹带液泛 步骤:先确定最大空塔气速 umax (m/s);然后根据经验确定设计气速,最后计算塔径 D ① 最大空塔气速

筛板塔,可查教材Smith图 求 C20 ;浮阀塔可查数据手册书确定C20 。 ( C20 :物系表面张力为20mN/m时的负荷系数,Smith关联图在此状态下测定)

(二)工艺计算

全塔物料衡算: 1、计算原料液、塔顶、塔底浓度 2、平均分子量:(原料液MF、塔顶MD 、塔底MW ) 3、物料衡算求W、D kmol/h 4、塔板数的计算 理论板数的计算: 作y-x图、t-x-y图,求最小回流比Rmin、实际回流比R;图解法求理论板

数N。 全塔效率ET: 可查化工原理相关效率图确定,或av =0.1~1.0时,

塔底 tw=108℃

提馏段平均温度:

tm=( tW+ tF)/2

=(92+108)/2=100 ℃

3、此外还包括平均摩尔质量, 100

平均摩尔密度,表面张力等基本物性

90

80

p=101.3kPa

t-y t-x

0

x (y) 1.0

(三) 气液负荷的计算 精馏段:V=(R+1)D kmol/h ,m3/s

精馏塔的设计

第一章生产工艺流程的确定本设计的任务为分离正庚烷和正辛烷混合物的精馏塔设计。

对于此二元混合物的分离,采用常压下的连续精馏操作装置。

本设计采用饱和蒸汽进料,将原料以饱和蒸汽状态送人精馏塔内。

塔顶上升蒸汽采用全凝器冷凝,冷凝液体在泡点下一部分经回流装置回流至塔内,其余的部分经产品冷凝冷却器冷凝冷却后送人储罐。

塔釜采用间接蒸汽加热,塔底产品经冷却后送至储罐。

该物系属于易分离物系,最小回流比较小,操作回流比为最小回流比的2倍。

本设计带控制点的生产工艺流程图见附图-1。

第二章精馏塔2.1 精馏塔的物料衡算通过查阅资料知,一个大气压下,正庚烷的沸点为98.4℃,正辛烷的沸点125.6℃,所以混合液中,正庚烷是易挥发成分。

2.1.1已知条件:混合液的流量:F=12t/h正庚烷的含量:x F=0.42正庚烷的回收率:φ=0.98釜残夜中正庚烷的含量:x w =0.032.1.2物料衡算过程:混合液的平均相对分子质量:M F=0.42*100+0.58*114=108.12Kg/kmol混合液的流量:F=12*1000/108.12=110.99Kmol/h总物料衡算:110.99=D+W110.99*0.42=D* x D +W* x w0.98=D* x D /F*x F计算结果:D=79.77 W=31.22 x D=0.5732.2 塔板数的确定2.2.1塔板理论数N T的求取正庚烷—正辛烷属于理想物系,采用图解法求理论板层数。

(1)由资料查得正庚烷—正辛烷在101.3KPa的气液平衡数据如下:温度(℃):98.4 105 110 115 120 125.6X: 1.0 0.656 0.487 0.311 0.157 0.0y: 1.0 0.810 0.673 0.491 0.280 0.0绘出x-y图,见附图2。

(2)求最小回流比及操作回流比采用作图法求最小回流比。

在附图2中对角线上,自点e(0.42,0.42)作垂线ef即为进料线,该线与平衡线的交点坐标y q = 0.42 x q=0.26最小回流比为R min= (x D- y q )/ (y q - x q)=(0.573-0.42) / ( 0.42-0.26) = 0.96取操作回流比为R=2 R min=2*0.96=1.92(3)求精馏塔的气液负荷线L=RD=1.96*79.77=156.35V=(R+1)D=(1+1.96)*79.77=232.93L=L=156.35V=V-F=232.93-110.99=122.0(4) 求操作线方程精馏段操作线方程为y=L x /V + D x D /V =0.658x+0.196提馏段操作线方程为y=L x /V -W x W /V =1.282x-0.008(5)图解法取理论板层数采用图解法取理论板层数,如附图2所示。

精馏塔课程设计--苯-甲苯板式精馏塔的工艺设计

第一章绪论1.1精馏的特点与分类精馏是分离液体混合物的典型单元操作。

它是通过加热造成气液两相物系,利利用物系中各组分挥发度的不同的特性来实现分离的。

按精馏方式分为简单精馏、平衡精馏、精馏和特殊精馏。

1.1.1蒸馏分离具有以下特点(1)通过蒸馏分离,可以直接获得所需要的产品。

(2)适用范围广,可分离液态、气态或固态混合物。

(3)蒸馏过程适用于各种浓度混合物的分离。

(4)蒸馏操作耗能较大,节能是个值得重视的问题。

1.1.2平衡蒸馏将混合液在压力p1下加热,然后通过减压阀使压力降低至p2后进入分离器。

过热液体混合物在分离器中部分汽化,将平衡的气、液两相分别从分离器的顶部、底部引出,即实现了混合液的初步分离。

1.1.3简单蒸馏原料液在蒸馏釜中通过间接加热使之部分汽化,产生的蒸气进入冷凝器中冷凝,冷凝液作为馏出液产品排入接受器中。

在一批操作中,馏出液可分段收集,以得到不同组成的馏出液。

1.1.4连续精馏操作流程化工生产以连续精馏为主。

操作时,原料液连续地加入精馏塔内,连续地从再沸器取出部分液体作为塔底产品(称为釜残液);部分液体被汽化,产生上升蒸气,依次通过各层塔板。

塔顶蒸气进入冷凝器被全部冷凝,将部分冷凝液用泵(或借重力作用)送回塔顶作为回流液体,其余部分作为塔顶产品(称为馏出液)采出。

1-精馏塔 2-全凝器3-储槽 4-冷却器5-回流液泵 6-再沸器 7-原料液预热器图1连续精馏装置示意图1.2精馏塔的踏板分类1.2.1塔板的结构形式1.泡罩塔板泡罩塔板是工业上应用最早的塔板,它由升气管与泡罩构成。

泡罩安装在升气管的顶部,分圆形和条形两种,以前者使用较广。

泡罩有φ80mm、φ100mm和φ150mm三种尺寸,可根据塔径大小选择。

泡罩下部周边开有很多齿缝,齿缝一般为三角形、矩形或梯形。

泡罩在塔板上为正三角形排列。

它的优点是操作弹性适中塔板不易堵塞。

缺点是生产能力与板效率较低结构复杂、造价高。

图2泡罩塔板(a)操作示意图 (b)塔板平面图 (c)圆形泡罩2.筛孔塔板筛孔塔板简称筛板,其结构特点是在塔板上开有许多均匀小孔,孔径一般为3~8mm。

精馏塔设计步骤

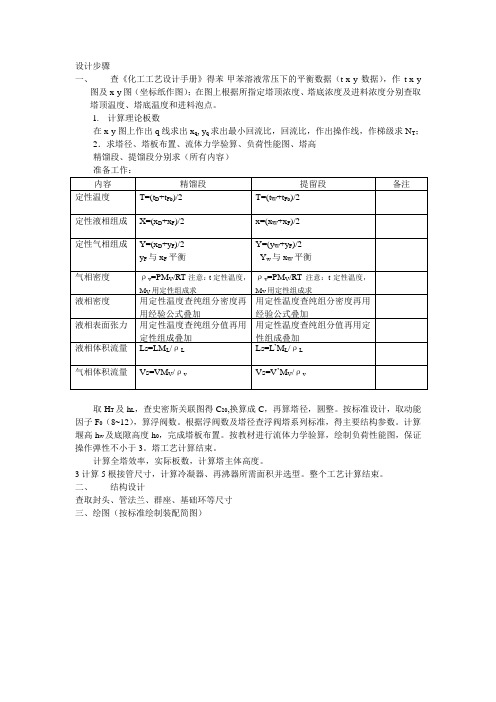

设计步骤

一、查《化工工艺设计手册》得苯-甲苯溶液常压下的平衡数据(t-x-y数据),作t-x-y

图及x-y图(坐标纸作图);在图上根据所指定塔顶浓度、塔底浓度及进料浓度分别查取塔顶温度、塔底温度和进料泡点。

1.计算理论板数

在x-y图上作出q线求出x q, y q求出最小回流比,回流比,作出操作线,作梯级求N T;

2.求塔径、塔板布置、流体力学验算、负荷性能图、塔高

精馏段、提馏段分别求(所有内容)

准备工作:

取H T及h L,查史密斯关联图得C20,换算成C,再算塔径,圆整。

按标准设计,取动能因子F0(8~12),算浮阀数。

根据浮阀数及塔径查浮阀塔系列标准,得主要结构参数。

计算堰高h w及底隙高度h0,完成塔板布置。

按教材进行流体力学验算,绘制负荷性能图,保证操作弹性不小于3。

塔工艺计算结束。

计算全塔效率,实际板数,计算塔主体高度。

3计算5根接管尺寸,计算冷凝器、再沸器所需面积并选型。

整个工艺计算结束。

二、结构设计

查取封头、管法兰、群座、基础环等尺寸

三、绘图(按标准绘制装配简图)。

精馏塔(板式)设计

PA α= ∗ PB

(三)塔板数的确定 1、作出x-y相图 、作出 相图 2、最小回流比及操作回流比 、 3、理论板数及加料位置 、 ①求精馏塔的汽、液相负荷 求精馏塔的汽、

∗

R = 1.5 Rmin

L′ = L + qF = RD + qF

V ′ = V + (q − 1) F = ( R + 1) D + (q − 1) F

化工原理课程设计

(6)冷凝器的选择 ) 塔顶产品(全凝器)和塔釜产品(冷却器) 塔顶产品(全凝器)和塔釜产品(冷却器) (7)加料方式的选择 ) 高位槽或泵 (8)工艺流程 ) 3、正戊烷和正己烷的性质、用途等 、正戊烷和正己烷的性质、

化工原理课程设计

二.工艺计算

主要内容是( 主要内容是(1)物料衡算 (2)确定回流比 (3)确定理论板数和实 际板数 (4)塔的气液负荷计算 (5)热量衡算 塔设备的生产能力一般以千克/小时或吨/年表示, 塔设备的生产能力一般以千克/小时或吨/年表示,但在理论板 计算时均须转换成kmol/h,在塔板设计时 在塔板设计时, 计算时均须转换成kmol/h,在塔板设计时,气液流量又须用体积 流量m /s表示 因此要注意不同的场合应使用不同的流量单位。 表示。 流量 m3/s 表示 。 因此要注意不同的场合应使用不同的流量单位 。 (一)全塔物料衡算 1、原料液及塔顶、塔底产品的摩尔分数 、原料液及塔顶、

化工原理课程设计

②求精馏段、提馏段的操作线方程 求精馏段、

R xD y= x+ R +1 R +1

③作图求出理论板数 ④逐板计算求理论板数

WxW L + qF y′ = x′ − L + qF − W L + qF − W

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2.1.4精馏段和提馏段操作线方程....................................................8

2.1.5逐板法确定塔板数.....................................................................9

为了加强工业技术的竞争力,长期以来,各国都在加强塔的研究力度。如今在我国常用的板式塔中主要为泡罩塔,浮阀塔,筛板塔和舌型塔等。填料种类除拉西环,鲍尔环外,阶梯环以及波纹填料,金属丝网填料等规整填料也常采用。更加强了对筛板塔的研究,提出了斜空塔和浮动喷射塔等新塔型。同时我国还进口一些新型塔设备,这些设备的引进也带动了我国自己的塔设备的科研,设计工作,加速了我国塔技术的开发。

2.3.2液流形式、降液管溢流装置等尺寸的确定...........................18

2.3.3筛孔数n及开孔率Φ.............................................................20

2.3.4塔有效高度................................................................................21

2.1.5逐板法确定理论板数

2.1.6全塔板效率

黏度/ mPa.s

苯

甲苯

TW108.8℃

0.229

0.258

TF95.4℃

0.260

0.274

TD84.1℃

0.295

0.317

粘度:

塔顶 µLDM=0.8076×0.295+0.1924×0.317=0.2992 mPa.s

进料µLFM=0.36×0.260+0.64×0.274=0.2690 mPa.s

2.4筛板塔的流体力学验算…………………………………………22

2.4.1塔板压降...................................................................................22

2.4.2液面落差...................................................................................23

1绪论…………………………………………………………………4

1.1设计方案........................................................................................4

1.2选塔依据........................................................................................5

国外关于塔的研究如今已经放慢了脚步,是因为已经研究出了塔盘的效率并不取决于塔盘的结构,而是主要取决于与物系的性质,如:挥发度,黏度,混合物的组分等。国外已经转向研究“在提高处理能力和简化结构的前提下,保持适当的操作弹性和压力降,并尽量提高塔盘效率。”在新型填料方面则在努力的研究发展有利于气液分布均匀,高效和制造方便的填料。

2.2.8气液负荷计算.........................................................................16

2.3塔和塔板的主要工艺尺寸的计算………………………………17

2.3.1塔径D.......................................................................................17

筛板具有以下特点:(1)结构简单,制造方便,便与检修,成本低。(2)塔盘雅间小。(3)处理量大,可比泡罩塔提高20-40%。(4)塔盘效率比泡罩塔提高15%,但比浮阀塔盘稍低。(5)弹性较小,筛孔容易堵塞。

2精馏塔的工艺设计

分离苯-甲苯混合物要求

原料含量(质量分数)

处理能力(T/Y)

馏出液中含量(质量分数)

2.1.6全塔效率................................................10

2.1.7实际塔板数和实际加料位置....................................................11

2.2.3塔内各段气、液两相组分的平均分子量...............................12

2.2.4精馏段和提馏段各组分的密度................................................13

2.2.5液体比热容...............................................................................14

2.2塔的工艺条件及物性数据计算…………………………………11

2.2.1操作压强P.................................................................................11

2.2.2操作温度T................................................................................12

苯的摩尔分数MA=78.11kg/kmol甲苯的摩尔分数MB=92.13kg/kmol

物料衡算:

2.2.2平均相对挥发度的计算

由苯—甲苯溶液的气液相平衡曲线图:

得:

2.2.3最小回流比和适宜回流比的选定

由气液相平衡图得:

由公式 【2】

得N-R图

得最适宜回流比R为1.7

2.1.4精馏段和提馏段操作线

回流比R=1.7

2.5.2液沫夹带线(气相负荷上限线)............................................26

2.5.3液相负荷下限线........................................................................27

3设计结果汇总………………………………………………………30

结束语…………………………………………………………………32

主要符号说明…………………………………………………………33

参考文献………………………………………………………………33

1绪论

苯是一种重要的基础化工原料,有着广泛的用途。它是基本有机化工及中间体的原料,还是一种重要的有机溶剂,在交通运输,医药,农业等方面都占有重要的地位。

釜液中含量(质量分数)

塔类型

0.36

65000

0.91

0.03

筛板

每年实际生产天数:330(一年中有一个月检修)

精馏塔塔顶压强:4Kpa

冷却水温度:30℃

饱和水蒸汽压力:2.5

2.1全塔工艺设计计算

2.1.1产品浓度的计算、进料组成的确定及物料衡算

已知质量分数WD=0.91 WF=0.36 WW=0.03

经过我国这些年的努力,在塔研究方面与外国先进技术的差距正在不断的减小。

1.1设计方案

苯和甲苯的混合液是使用机泵经原料加热后,送入精馏塔。塔顶上升蒸汽采用全凝器冷凝回流后,冷凝液部分利用重力泡点回流;部分连续产出经冷凝器冷却后送至产品罐。塔釜采用直接蒸汽加热,塔底废水经冷却后送入贮槽。

1.2选塔依据

板式塔式分级接触型气液传质设备,种类繁多。根据目前国内外实际使用的情况,主要塔型是浮阀塔、筛板塔和泡罩塔。

2设计任务

完成精馏塔工艺要求,精馏设备设计,有关附属设备的设计和选用,绘制大控制点工艺流程图,塔板结构简图,编制设计说明书

3设计图要求

1、用1号图纸绘制装置图一张:一主视图,一俯视图,四个局部放大图。设备技术要求、主要参数、接管表、部件明细表、标题栏。

2、用2号图纸绘制设备流程图一张。

3、用坐标值绘制溶液的y-x图一张,并用图解法求理论塔板数。

2精馏塔的工艺设计…………………………………………………5

2.1全塔工艺设计计算………………………………………………6

2.1.1进料组成的确定及物料衡算....................................................6

2.1.2平均相对挥发度的计算............................................................7

塔釜µLWM=0.03×0.229+0.97×0.258=0.2571 mPa.s

精馏段µLM=1/2(0.2992+0.2690)=0.2841 mPa.s

提镏段µLM=1/2(0.2690+0.2571)=0.2631 mPa.s

由αµ—E0图【1】

查得E0精=53 E0提=54

2.1.7实际塔板数及实际加料位置

2.4.5液泛...........................................................................................24

2.5塔板负荷性能图…………………………………………………25

2.5.1漏液线(气相负荷下限线)................................................... 25

化工原理课程设计任务书