反激变压器设计原理

反激式变压器开关电源工作原理

反激式变压器开关电源工作原理引言:反激式变压器开关电源是一种常用的电源设计,广泛应用于各个领域,如电子设备、通信设备、工业控制等。

在本文中,我们将详细介绍反激式变压器开关电源的工作原理及其基本组成部分。

一、工作原理反激式变压器开关电源是一种通过开关管的断续导通实现能量转换的电源设计。

其工作原理可以概括为以下几个过程:1. 输入电压变换:反激式变压器开关电源通常采用交流输入,利用输入电压的变换来实现电能的转换和调节。

输入电压首先经过整流电路,将交流电信号转换为脉冲直流电信号。

2. 能量储存:脉冲直流电信号进入能量储存电容器,用于储存电能。

这里的能量储存器通常采用电容器,其大小和选择根据需求进行合理的设计。

3. 开关管控制:开关管是反激式变压器开关电源的核心部分,用于对能量的开关和控制。

开关管的导通与断开实现了能量的转换。

通过控制开关管的导通时间长短可以实现输出电压和电能的调节。

4. 变压器工作:在开关管导通状态下,输入电压经过变压器变换为输出电压。

反激式变压器特点之一是输入端和输出端没有直接电气连接,其通过磁耦合实现电能传输。

5. 输出滤波:输出电压经过滤波电路,滤除脉动和噪声,得到平稳、纹波较小的直流电压供给外部负载使用。

二、基本组成部分反激式变压器开关电源主要由以下几个基本组成部分构成:1. 整流电路:整流电路用于将交流电信号转换为脉冲直流电信号,常见的整流电路有单相整流桥和三相整流桥。

2. 能量储存器:能量储存器主要是指电容器,用于储存电能。

其容量的大小和选择应根据输出电流和纹波要求进行合理设计。

3. 开关管:开关管是反激式变压器开关电源的核心部分,主要通过导通或断开来控制能量转换和电压调节。

常见的开关管有MOSFET、IGBT等。

4. 控制电路:控制电路是用于控制开关管导通和断开的电路部分。

它通常接收来自负载和输入电压的反馈信号,并通过控制信号控制开关管的工作。

5. 变压器:变压器是反激式变压器开关电源的核心组件之一,通过变压器实现输入电压和输出电压的转换。

正激反激式双端开关电源高频变压器设计详解

正激反激式双端开关电源高频变压器设计详解高频变压器作为电源电子设备中的重要组成部分,起到了将输入电压进行变换的作用。

根据不同的使用环境和要求,电源电路中的电感元件可分为正激式、反激式和双端开关电源。

下面就分别对这三种电源的高频变压器设计进行详解。

1.正激式电源变压器设计正激式电源变压器是将输入电压通过矩形波进行激励的一种变压器。

其基本结构包括主磁线圈和副磁线圈两部分,主磁线圈用来耦合能量,副磁线圈用来提供输出电压。

正激式电源变压器的设计主要有以下几个步骤:(1)确定主磁线圈的匝数和磁芯的截面积:根据输入电压和电流来确定主磁线圈的匝数,根据输出电压和电流来确定磁芯的截面积。

(2)计算主磁线圈的电感:根据主磁线圈的截面积和匝数来计算电感值。

(3)选择磁芯材料:磁芯材料的选择要考虑其导磁性能和能量损耗等因素。

(4)确定副磁线圈的匝数:根据主磁线圈的输入电压和输出电压的变换比例来计算副磁线圈的匝数。

(5)计算副磁线圈的电感:根据副磁线圈的截面积和匝数来计算电感值。

(6)确定绕线方式和结构:根据磁芯的形状和结构来确定绕线方式和结构。

2.反激式电源变压器设计反激式电源变压器是通过反馈控制来实现变压的一种变压器。

其基本结构包括主磁线圈、副磁线圈和反馈元件等。

反激式电源变压器的设计主要有以下几个步骤:(1)确定主磁线圈的匝数和磁芯的截面积:根据输入电压和电流来确定主磁线圈的匝数,根据输出电压和电流来确定磁芯的截面积。

(2)计算主磁线圈的电感:根据主磁线圈的截面积和匝数来计算电感值。

(3)选择磁芯材料:磁芯材料的选择要考虑其导磁性能和能量损耗等因素。

(4)确定副磁线圈的匝数:根据主磁线圈的输入电压和输出电压的变换比例来计算副磁线圈的匝数。

(5)计算副磁线圈的电感:根据副磁线圈的截面积和匝数来计算电感值。

(6)确定绕线方式和结构:根据磁芯的形状和结构来确定绕线方式和结构。

(7)选择合适的反馈元件:根据反馈控制的需要来选择合适的反馈元件,并设计合适的反馈回路。

反激式开关电源变压器设计原理

反激式开关电源变压器设计原理首先是变比选择。

变压器的变比决定了输入电压和输出电压的比值。

通常情况下,开关电源需要将输入交流电压转换为稳定的直流电压,因此输出电压需要较低。

在选择变比时,考虑到电路的复杂性和功率转换效率,一般选择较大的输入电压和较小的输出电压。

变比的选择也需要考虑到负载的要求和功率转换效率的平衡。

其次是磁芯材料。

变压器的磁芯材料直接影响到电路的性能和效率。

一般情况下,磁芯材料需要具备较高的矫顽力和饱和磁场强度,以实现高效率的电力转换。

常用的磁芯材料有硅钢片、铁氧体和钕铁硼等。

在选择磁芯材料时需要综合考虑材料的价格、性能和可用性。

最后是工作频率。

反激式开关电源变压器工作在高频率下,一般在10kHz至1MHz之间。

高频率的工作可以减小变压器的体积和重量,提高电路的效率和响应速度。

但是,高频率也会增加电路的开关损耗和EMI(电磁干扰)噪声。

因此,在设计反激式开关电源变压器时需要对工作频率的选择进行充分的考虑。

此外,还需要注意的是反激式开关电源变压器的绝缘和散热问题。

由于反激式开关电源工作在高压和高频下,变压器绝缘需要特别注意以防止电路失效和安全事故发生。

同时,由于电路的功率转换过程中会产生大量的热量,因此需要设计合适的散热系统来保证电路的正常运行。

总结起来,反激式开关电源变压器的设计原理包括变比选择、磁芯材料和工作频率的选择。

设计人员需要根据具体的应用需求,综合考虑功率转换效率、体积和重量等因素,选择合适的设计方案。

同时,还需要注意绝缘和散热问题,以保证电路的安全和可靠运行。

反激式开关电源变压器设计步骤(重要)

反激式开关电源变压器设计反激式变压器是反激式开关电源的核心,它决定了反激式变换器一系列的重要参数,如占空比D ,最大峰值电流,设计反激式变压器,就是要让反激式开关电源工作在一个合理的工作点上。

这样可以让其发热量尽量小,对器件的磨损也尽量小。

同样的芯片,同样的磁芯,若是变压器设计不合理,则整个开关电源性能会有很大的下降,如损耗会加大,最大输出功率会下降.设计变压器,就是要先选定一个工作点,在这个点就是最低的交流输入电压,对应于最大的输出功率。

第一步,选定原边感应电压V OR 。

这个值是有自己来设定的,这个值就决定了电源的占空比.可能朋友们不理解什么是原边感应电压。

我们分析一个工作原理图。

当开关管开通的时候,原边相当于一个电感,电感两端加上电压,其电流值不会突变,而线性上升:I 升=Vs*Ton/L 。

这三项分别是原边输入电压,开关开通时间和原边电感量。

在开关管关断的时候,原边电感放电,电感电流会下降,此时有下降了的电流:I 降=V OR *T OFF /L 。

这三项分别是原边感应电压(即放电电压)、开关管管段时间和电感量。

经过一个周期后,原边电感电流会回到原来的值,不可能会变,所以有:Vs *T ON /L=V OR *T OFF /L 。

即上升了的等于下降了的。

上式中用D 来代替T ON ,用(1-D )来代替T OFF .移项可得:D=V OR /(V OR +Vs)。

这就是最大占空比了.比如说我设计的这个变压器,我选定电感电压V OR =20V ,则Vs 为24V ,D=20/(20+24)=0。

455。

第二步,确定原边电流波形的参数原边电流波形有三个参数,平均电流,有效值电流,峰值电流,首先要知道原边电流的波形,原边电流的波形如下。

这是一个梯形波横向表示时间,总想表示电流大小,这个波形有三个值,一个是平均值I 平均,二是有效值I ,三是峰值Ip 。

首先要确定平均值I 平均:I 平均=Po/(η*Vs )。

反激式变压器设计原理

反激式变压器设计原理

首先,反激式变压器的设计涉及开关电流的控制。

由于开关电流是通过高频开关元件(例如MOSFET)流过的电流,因此开关元件需要能够承受并控制高频开关过程中产生的大电流。

设计师需要确保开关电流在合适的范围内,既不能过小导致电源效率低下,也不能过大影响元件寿命。

其次,反激式变压器通过高频开关实现转换器的工作,常见的工作模式包括连续导通模式(CCM)和间断导通模式(DCM)。

在CCM中,开关元件在整个开关周期内持续导通,保持较小的变压器交流磁通波形,更适合低功率需求。

而在DCM中,开关元件只在一部分开关周期内导通,变压器交流磁通波形变化大,适用于大功率需求。

变压器是反激式变压器的核心部件,负责变换电压。

在设计反激式变压器时,需要确定合适的变压器参数,如匝数比、磁芯材料、磁芯横截面积等。

变压器的匝数比决定了输出电压和输入电压的比例关系,磁芯材料的选择和截面积的确定直接影响变压器的能量传输效率和功率损耗。

最后,反激式变压器还需要控制电路来确保其稳定工作。

控制电路主要包括反馈回路和开关控制电路。

反馈回路可以监测输出电压并将其与设定值进行比较,根据比较结果控制开关元件的导通和断开,以调整输出电压。

开关控制电路则根据设计要求来确定开关元件的工作频率和占空比,以满足输出电压的稳定要求。

总之,反激式变压器设计原理涉及到开关电流控制、转换器工作模式选择、磁元件参数确定和控制电路设计等多个方面。

设计师需要根据具体的应用需求,合理设计这些参数,以实现高效、稳定的电源转换。

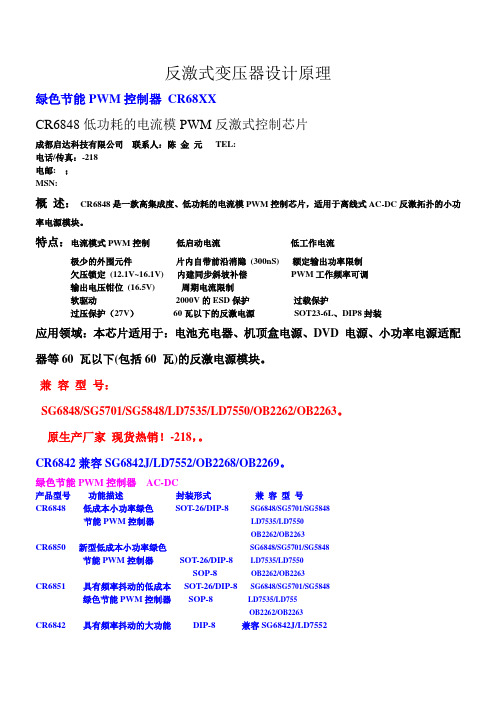

反激式变压器设计原理

反激式变压器设计原理绿色节能PWM控制器CR68XXCR6848低功耗的电流模PWM反激式控制芯片成都启达科技有限公司联系人:陈金元TEL:电话/传真:-218电邮:;MSN:概述:CR6848是一款高集成度、低功耗的电流模PWM控制芯片,适用于离线式AC-DC反激拓扑的小功率电源模块。

特点:电流模式PWM控制低启动电流低工作电流极少的外围元件片内自带前沿消隐(300nS) 额定输出功率限制欠压锁定(12.1V~16.1V) 内建同步斜坡补偿PWM工作频率可调输出电压钳位(16.5V) 周期电流限制软驱动2000V的ESD保护过载保护过压保护(27V)60瓦以下的反激电源SOT23-6L、DIP8封装应用领域:本芯片适用于:电池充电器、机顶盒电源、DVD 电源、小功率电源适配器等60 瓦以下(包括60 瓦)的反激电源模块。

兼容型号:SG6848/SG5701/SG5848/LD7535/LD7550/OB2262/OB2263。

原生产厂家现货热销!-218,。

CR6842兼容SG6842J/LD7552/OB2268/OB2269。

绿色节能PWM控制器AC-DC产品型号功能描述封装形式兼容型号CR6848 低成本小功率绿色SOT-26/DIP-8 SG6848/SG5701/SG5848节能PWM控制器LD7535/LD7550OB2262/OB2263CR6850 新型低成本小功率绿色SG6848/SG5701/SG5848节能PWM控制器SOT-26/DIP-8 LD7535/LD7550SOP-8OB2262/OB2263CR6851 具有频率抖动的低成本SOT-26/DIP-8 SG6848/SG5701/SG5848绿色节能PWM控制器SOP-8 LD7535/LD755OB2262/OB2263CR6842 具有频率抖动的大功能DIP-8 兼容SG6842J/LD7552绿色节能PWM控制器SOP-8 OB2268/OB2269CR5842 具有频率抖动的多保护功能DIP-8大功率绿色节能PWM控制器SOP-8CR6505 半桥ATX电源PWM控制器DIP-16 兼容WT7514,AT2005CR6515 半桥ATX电源PWM控制器+TL431 DIP-20 兼容SG6105CR6561 有源PFC控制器DIP-8、SOP-8(Flyback Transformer Design Theory)第一节. 概述.反激式(Flyback)转换器又称单端反激式或"Buck-Boost"转换器.因其输出端在原边绕组断开电源时获得能量故而得名.离线型反激式转换器原理图如图.一、反激式转换器的优点有:1. 电路简单,能高效提供多路直流输出,因此适合多组输出要求.2. 转换效率高,损失小.3. 变压器匝数比值较小.4. 输入电压在很大的范围内波动时,仍可有较稳定的输出,目前已可实现交流输入在85~265V间.无需切换而达到稳定输出的要求.二、反激式转换器的缺点有:1. 输出电压中存在较大的纹波,负载调整精度不高,因此输出功率受到限制,通常应用于150W以下.2. 转换变压器在电流连续(CCM)模式下工作时,有较大的直流分量,易导致磁芯饱和,所以必须在磁路中加入气隙,从而造成变压器体积变大.3. 变压器有直流电流成份,且同时会工作于CCM / DCM两种模式,故变压器在设计时较困难,反复调整次数较顺向式多,迭代过程较复杂.第二节. 工作原理在图1所示隔离反驰式转换器(The isolated flyback converter)中, 变压器" T "有隔离与扼流之双重作用.因此" T "又称为Transformer- choke.电路的工作原理如下:当开关晶体管 Tr ton时,变压器初级Np有电流 Ip,并将能量储存于其中(E = Lp Ip/ 2).由于Np与Ns极性相反,此时二极管D反向偏压而截止,无能量传送到负载.当开关Tr off 时,由楞次定律 : (e = -N△Φ/△T)可知,变压器原边绕组将产生一反向电势,此时二极管D正向导通,负载有电流IL流通.反激式转换器之稳态波形如图2.由图可知,导通时间 ton的大小将决定Ip、Vce的幅值:Vcemax = VIN/ 1-DmaxVIN : 输入直流电压 ; Dmax: 最大工作周期Dmax = ton/ T由此可知,想要得到低的集电极电压,必须保持低的Dmax ,也就是Dmax<0.5,在实际应用中通常取D max = 0.4,以限制Vcemax≦ 2.2VIN.开关管Tr on时的集电极工作电流Ie,也就是原边峰值电流Ip为: Ic = Ip = IL/ n. 因IL = Io,故当Io一定时,匝比 n的大小即决定了Ic的大小,上式是按功率守恒原则,原副边安匝数相等 NpIp = NsIs而导出. Ip亦可用下列方法表示:I c = I p = 2P o / (η*V IN公式导出如下:输出功率: Po = LIp2输入电压: V IN = L di / dtV IN = LI p f / D max或则Po又可表示为:P o= ηV IN f D max I p2 / 2f I p∴I p = 2P o/ ηV IN D上列公式中 :VIN:Dmax:Lp:Ip:f : 转换频率电流,反激式变换器一般工作于两种工作方式 :1. 电感电流不连续模式DCM (Discontinuous Inductor Current Mode)或称 " 完全能量转换 ": ton时储存在变压器中的所有能量在反激周期 (toff)中都转移到输出端.2. 电感电流连续模式CCM ( Continuous Inductor Current Mode) 或称 " 不完全能量转换 " : 储存在变压器中的一部分能量在toff 末保留到下一个ton周期的开始.DCM和CCM在小信号传递函数方面是极不相同的,其波形如图3.实际上,当变换器输入电压VIN 在一个较大范围内发生变化,或是负载电流 IL在较大范围内变化时,必然跨越着两种工作方式.因此反激式转换器要求在DCM / CCM都能稳定工作.但在设计上是比较困难的.通常我们可以以DCM / CCM临界状态作设计基准.,并配以电流模式控制PWM.此法可有效解决DCM时之各种问题,但在 CCM时无消除电路固有的不稳定问题.可用调节控制环增益编离低频段和降低瞬态响应速度来解决CCM时因传递函数 " 右半平面零点 "引起的不稳定.DCM和CCM在小信号传递函数方面是极不相同的,其波形如图3.图3 DCM / CCM原副边电流波形图实际上,当变换器输入电压VIN 在一个较大范围内发生变化,或是负载电流 IL在较大范围内变化时,必然跨越着两种工作方式.因此反激式转换器要求在DCM / CCM都能稳定工作.但在设计上是比较困难的.通常我们可以以DCM / CCM临界状态作设计基准.,并配以电流模式控制PWM.此法可有效解决DCM时之各种问题,但在CCM时无消除电路固有的不稳定问题.可用调节控制环增益编离低频段和降低瞬态响应速度来解决CCM时因传递函数 " 右半平面零点 "引起的不稳定.在稳定状态下,磁通增量ΔΦ在t on时的变化必须等于在"t off"时的变化,否则会造成磁芯饱和.因此,ΔΦ = VIN ton/ Np= Vs*toff/ Ns即变压器原边绕组每匝的伏特/秒值必须等于副边绕组每匝伏特/秒值.比较图3中DCM与CCM之电流波形可以知道:DCM状态下在Tr ton期间,整个能量转移波形中具有较高的原边峰值电流,这是因为初级电感值Lp 相对较低之故,使Ip急剧升高所造成的负面效应是增加了绕组损耗(winding lose)和输入滤波电容器的涟波电流,从而要求开关晶体管必须具有高电流承载能力,方能安全工作.在CCM状态中,原边峰值电流较低,但开关晶体在ton状态时有较高的集电极电流值.因此导致开关晶体高功率的消耗.同时为达成CCM,就需要有较高的变压器原边电感值Lp,在变压器磁芯中所储存的残余能量则要求变压器的体积较DCM时要大,而其它系数是相等的.综上所述,DCM与CCM的变压器在设计时是基本相同的,只是在原边峰值电流的定义有些区别 ( CCM时 Ip = Imax - Imin).第三节 FLYBACK TANSFORMER DESIGN一、FLYBACK变压器设计之考量因素:1. 储能能力.当变压器工作于CCM方式时,由于出现了直流分量,需加AIR GAP,使磁化曲线向H 轴倾斜,从而使变压器能承受较大的电流,传递更多的能量.Ve: 磁芯和气隙的有效体积.or P = 1/2Lp (Imax2 - Imin2)式中Imax , Imin——为导通周期末,始端相应的电流值.由于反激式变压器磁芯只工作在第一象限磁滞回线,磁芯在交、直流作用下的 B.H效果与AIR GAP大小有密切关联,如图4.在交流电流下气隙对ΔBac无改变效果,但对ΔHac将大大增加,这是有利的一面,可有效地减小CORE的有效磁导率和减少原边绕组的电感.在直流电流下气隙的加入可使CORE承受更加大的直流电流去产生HDC ,而BDC却维持不变,因此在大的直流偏置下可有效地防止磁芯饱和,这对能量的储存与传递都是有利的. 当反激变压器工作于CCM时,有相当大的直流成份,这时就必须有气隙.外加的伏秒值,匝数和磁芯面积决定了B轴上ΔBac值; 直流的平均电流值,匝数和磁路长度决定了H轴上HDC值的位置. ΔBac对应了ΔHac值的范围.可以看出,气隙大ΔHac就大. 如此,就必须有足够的磁芯气隙来防止饱和状态并平稳直流成分.图 4 有无气隙时返驰变压器磁芯第一象限磁滞回路2. 传输功率 .由于CORE材料特性,变压器形状(表面积对体积的比率),表面的热幅射,允许温升,工作环境等的不特定性,设计时不可把传输功率与变压器大小简单的作联系,应视特定要求作决策.因此用面积乘积法求得之AP值通常只作一种参考. 有经验之设计者通常可结合特定要求直接确定CORE之材质,形状,规格等.3. 原,副边绕组每匝伏数应保持相同.设计时往往会遇到副边匝数需由计算所得分数匝取整,而导致副边每匝伏数低于原边每匝伏数. 如此引起副边的每匝伏秒值小于原边,为使其达到平衡就必须减小 ton时间,用较长的时间来传输电能到输出端. 即要求导通占空比D小于0.5. 使电路工作于DCM模式.但在此需注意: 若 Lp太大,电流上升斜率小,ton时间又短(<50%),很可能在"导通"结束时,电流上升值不大,出现电路没有能力去传递所需功率的现象. 这一现象是因系统自我功率限制之故.可通过增加AIR GAP和减小电感Lp,使自我限制作用不会产生来解决此问题.4. 电感值Lp .电感Lp在变压器设计初期不作重点考量. 因为Lp只影响开关电源的工作方式. 故此一参数由电路工作方式要求作调整. Lp的最大值与变压器损耗最小值是一致的. 如果设计所得Lp大,又要求以CCM方式工作,则刚巧合适. 而若需以DCM方式工作时,则只能用增大AIR GAP,降低Lp来达到要求,这样,一切均不会使变压器偏离设计.在实际设计中通过调整气隙大小来选定能量的传递方式(DCM / CCM) . 若工作于DCM方式,传递同样的能量峰值电流是很高的. 工作中开关Tr,输出二极体D以及电容C产生最大的损耗,变压器自身产生最大的铜损(I2R). 若工作于CCM方式,电感较大时,电流上升斜率低虽然这种状况下损耗最小,但这大的磁化直流成分和高的磁滞将使大多数铁磁物质产生磁饱和. 所以设计时应使用一个折衷的方法,使峰值电流大小适中,峰值与直流有效值的比值比较适中. 只要调整一个合适的气隙,就可得到这一传递方式,实现噪音小,效率合理之佳况.5. 磁饱和瞬时效应.在瞬变负载状况下,即当输入电压为VINmax 而负载电流为Iomin时,若Io突然增加,则控制电路会立即加宽脉冲以提供补充功率. 此时,会出现VINmax 和Dmax并存,即使只是一个非常短的时间,变压器也会出现饱和,引起电路失控. 为克服此一瞬态不良效应,可应用下述方法:变压器按高输入电压(VINmax),宽脉冲(Dmax)进行设计. 即设定低的ΔB工作模式,高的原边绕组匝数,但此方法之缺点是使变压器的效率降低.例 : 60watts ADAPTER POWER MAIN X'FMRINPUT : 90 ~ 264 Vac 47 ~ 63 HZ ;OUTPUT : DC 19V 0 ~ 3.16A ; Vcc = 12 V DC0.1Aη≧0.83 ; f s = 70KHZ ; Duty cylce over 50%△t ≦40o (表面) @ 60W ; X'FMR限高21mm.CASE Surface Temperature ≦78℃.Note : Constant V oltage & Current Design (CR6848,CR6850)Step1. 选择CORE材质,确定△B本例为ADAPTER DESIGN,由于该类型机散热效果差,故选择CORE材质应考量高Bs,低损耗及高μi材质,结合成本考量,在此选用Ferrite Core, 以TDK 之 PC40 or PC44为优选, 对比TDK DATA BOOK, 可知 PC44材质单位密度相关参数如下:μi = 2400 ±25% Pvc = 300KW / m2@100KHZ ,100℃Bs = 390mT Br = 60mT @ 100℃Tc = 215℃为防止X'FMR出现瞬态饱和效应, 此例以低△B设计.选△B = 60%Bm, 即△B = 0.6 * (390 - 60) = 198mT ≒0.2 TStep2 确定Core Size和 Type.以确定 size1> 求core APA P= A W*Ae=(P t*104)/(2ΔB*f s*J*K u)= [(60/0.83+60)*104]/(2*0.2*70*103*400*0.2) = 0.59cm4式中 Pt = Po /η +Po 传递功率;J : 电流密度 A / cm2 (300~500) ; Ku: 绕组系数 0.2 ~ 0.5 .2> 形状及规格确定.形状由外部尺寸,可配合BOBBIN, EMI要求等决定,规格可参考AP值及形状要求而决定, 结合上述原则, 查阅TDK之DATA BOOK,可知RM10, LP32/13, EPC30均可满足上述要求,但RM10和EPC30可用绕线容积均小于LP32/13,在此选用LP32/13 PC44,其参数如下:Ae = 70.3 mm2 Aw = 125.3mm2 AL = 2630±25% le = 64.0mmAP = 0.88 cm4Ve = 4498mm3 Pt = 164W ( forward )Step3 估算临界电流IOB ( DCM / CCM BOUNDARY )本例以IL达80% Iomax时为临界点设计变压器.即: I OB = 80%*I o(max) = 0.8*3.16 = 2.528 AStep4 求匝数比 nn = [V IN(min) / (V o + V f)] * [D max / (1-D max)] V IN(min) = 90*√2 - 20 = 107V= [107 / (19 + 0.6)] *[0.5 / (1- 0.5)]= 5.5 ≒6匝比 n 可取 5 或 6,在此取 6 以降低铁损,但铜损将有所增加.CHECK D max:D max = n (V o +V f) / [V INmin + n (V o + V f)]= 6*(19 + 0.6) /[107 + 6*(19 + 0.6)] = 0.52Step5 求CCM / DCM临ΔI SB = 2I OB / (1-D max) = 2*2.528 / (1-0.52) = 10.533Step6 计算次级电感Ls 及原边电感LpLs = (V o + V f)(1-D max) * Ts / ΔI SB = (19+0.6) * (1-0.52) * (1/70000) / 10=12.76uHL p = n2 Ls = 62 * 12.76 = 459.4 uH ≒460此电感值为临界电感,若需电路工作于CCM,则可增大此值,若需工作于DCM则可适当调小此值. Step7 求CCM时副边峰值电流ΔispI o(max) = (2ΔIs + ΔI SB) * (1- D max) / 2 ΔIs = I o(max) / (1-D max) - (ΔI SB / 2 )ΔIsp = ΔI SB +ΔIs = I o(max) / (1-D max) + (ΔI SB/2) = 3.16 / (1-0.52) + 10.533 / 2=11.85AStep8 求CCM时原边峰值电流ΔIppΔI pp = ΔIsp / n = 11.85 / 6 = 1.975 AStep9 确定Np、Ns1> NpNp = Lp * ΔIpp / (ΔB* Ae) = 460*1.975 / (0.2*70.3) = 64.6 Ts因计算结果为分数匝,考虑兼顾原、副边绕组匝数取整,使变压器一、二次绕组有相同的安匝值,故调整Np = 60Ts OR Np = 66Ts考量在设定匝数比n时,已有铜损增加,为尽量平衡Pfe与Pcu,在此先选 Np = 60 Ts.2> NsNs = Np / n = 60 / 6 = 10 Ts3> Nvcc求每匝伏特数Va Va = (V o + V f) / Ns = (19+0.6) / 10 = 1.96 V/Ts∴Nvcc = (Vcc + V f) / Va =(12+1)/1.96=6.6Step10 计算AIR GAPlg = N p2*μo*A e / L p = 602*4*3.14*10-7*70.3 / 0.46 = 0.69 mmStep11 计算线径dw1> d wpA wp = Ip rms / J Ip rms = Po / η/ V IN(min) = 60/0.83/107 = 0.676AA wp = 0.676 / 4 J取4A / mm2or 5A / mm2= 0.1 (取Φ0.35mm*2)2> d wsAws = I o / J = 3.16 / 4 (Φ1.0 mm)量可绕性及趋肤效应,采用多线并绕,单线不应大于Φ0.4, Φ0.4之A w= 0.126mm2, 則0.79 (即Ns采用Φ0.4 * 6)3> dw vcc Aw vcc = I v / J = 0.1 /4上述绕组线径均以4A / mm2之计算,以降低铜损,若结构设计时线包过胖,可适当调整J 之取值.4> 估算铜窗占有率.0.4Aw ≧Np*r p*π(1/2dwp)2 + Ns*r s*π(1/2dws)2 + N vcc*r v*π(1/2dwv)20.4Aw ≧60*2*3.14*(0.35/2)2+10*6*3.14+(0.4/2)2+7*3.14*(0.18/2)2≧11.54 + 7.54 + 0.178 = 19.260.4 * 125.3 = 50.1250.12 > 19.26 OKStep12 估算损耗、温升1>求出各绕组之线长.2>求出各绕组之RDC和Rac @100℃3>求各绕组之损耗功率4>加总各绕组之功率损耗(求出Total值)如: Np = 60Ts , LP32/13BOBBIN绕线平均匝长 4.33cm则I NP = 60*4.33 = 259.8 cm Ns = 10Ts则I NS = 10*4.33 = 43.3 cmNvcc = 7Ts則I Nvc = 7 * 4.33 = 30.31cm查线阻表可知: Φ0.35mm WIRE RDC = 0.00268Ω/cm @ 100℃Φ0.40mm WIRE R DC = 0.00203 Ω/cm @ 100℃Φ0.18mm WIRE R DC = 0.0106 Ω/cm @ 100℃R@100℃= 1.4*R@20℃求副边各电流值. 已知Io = 3.16A.副边平均峰值电流: Ispa = Io / (1-Dmax ) = 3.16 / (1- 0.52) = 6.583A副边直流有效电流: Isrms = √〔(1-Dmax)*I2spa〕= √(1- 0.52)*6.5832 = 4.56A副边交流有效电流: Isac = √(I2srms - Io2) = √(4.562-3.162) = 3.29A求原边各电流值 :∵Np*Ip = Ns*Is原边平均峰值电流: Ippa = Ispa / n = 6.58 / 6 = 1.097A原边直流有效电流: Iprms = Dmax * Ippa = 1.097 * 0.52 = 0.57A原边交流有效电流: Ipac = √D*I2ppa = 1.097*√0.52 = 0.79A求各绕组交、直流电阻.原边: RPDC = ( lNp * 0.00268 ) / 2 = 0.348ΩRp ac = 1.6R PDC = 0.557Ω副边: R SDC = ( l NS*0.00203 ) /6 = 0.0146ΩRsac = 1.6R SDC = 0.0243ΩVcc绕组: RDC =30.31*0.0106 = 0.321Ω计算各绕组交直流损耗:副边直流损: PSDC = Io2RSDC = 3.162 * 0.0146 = 0.146W交流损: Psac = I2sac*Rsac = 3.292*0.0234 = 0.253WTotal : Ps = 0.146 + 0.253 = 0.399 W原边直流损: P PDC = I rms2R PDC = 0.572 * 0.348 = 0.113W交流損: P pac = I2pac*Rpac = 0.792*0.557 = 0.348W忽略Vcc绕组损耗(因其电流甚小) Total Pp = 0.461W总的线圈损耗: Pcu = Pc + Pp = 0.399 + 0.461 = 0.86 W2> 计算铁损P Fe查TDK DATA BOOK可知PC44材之△B = 0.2T 时,Pv = 0.025W / cm2LP32 / 13之Ve = 4.498cm3P Fe = Pv * Ve = 0.025 * 4.498 = 0.112W3>Ptotal = Pcu + P Fe = 0.6 + 0.112 = 0.972 W4>估算温升△t依经验公式△t = 23.5PΣ/√Ap = 23.5 * 0.972 / √0.88 = 24.3 ℃估算之温升△t小于SPEC,设计OK.Step13 结构设计查LP32 / 13 BOBBIN之绕线幅宽为 21.8mm.考量安规距离之沿面距离不小于6.4mm.为减小LK提高效率,采用三明治结构,其结构如下 :。

30W反激变压器设计

30W反激变压器设计反激变压器(Flyback Transformer)是一种广泛应用于电源供应器中的变压器。

它的特点是可以实现高压变换、隔离和电源回馈控制,适用于各种电力供应器和逆变器应用。

在本篇文章中,将详细介绍30W反激变压器的设计原理和步骤。

首先,我们需要明确设计要求和规格。

根据需求,我们需要设计一个30W的反激变压器。

一般来说,该类型的变压器包括两个主要部分:主变压器和辅助电路。

主变压器用于输出电源的隔离和升降压,而辅助电路则用于控制开关管的导通和关断。

在设计过程中,我们需要考虑以下几个关键参数:1.输入电压和输出电压:根据应用需求,确定变压器的输入和输出电压范围。

2.输出功率:确定变压器的输出功率要求,以决定设计的变压器芯的尺寸和匝数。

3.开关频率:选择适当的开关频率,以确保变压器的效率和稳定性。

4.选择芯式和线圈材料:根据功率和频率要求,选择合适的芯式和线圈材料。

常用的芯式包括EE、EL、EP等。

5.线圈匝数计算:根据输入和输出电压的比例,计算主辅助线圈的匝数。

设计步骤如下:1.确定输入和输出电压:根据应用需求,选择合适的输入电压和输出电压。

2.计算变压比:计算输入和输出电压的比例,确定变压器的变压比。

3.计算输出电流:根据输出功率和输出电压,计算输出电流。

4.计算开关频率:选择适当的开关频率,一般在20kHz至100kHz之间。

5.选择芯式和线圈材料:根据功率和频率要求,选择合适的芯式和线圈材料。

6.计算线圈匝数:根据输入和输出电压的比例,计算主线圈和辅助线圈的匝数。

7.计算变压器的匝数比:根据主辅助线圈的匝数,计算变压器的匝数比。

8.计算变压器的电感:根据输入电压、开关频率和匝数,计算变压器的电感(L)。

9.计算开关管的导通时间:根据变压器的电感和输出电流,计算开关管的导通时间。

10.选择开关管:根据导通时间和输出电流,选择合适的开关管。

11.制作变压器线圈:根据计算得到的匝数和线径,制作主线圈和辅助线圈。

ccm模式反激变压器计算

ccm模式反激变压器计算CCM模式反激变压器是一种常见的电力电子变压器,也被广泛应用于电力系统中。

它的设计和计算对于保证电力传输的稳定性和高效性具有重要意义。

本文将介绍CCM模式反激变压器的基本原理和计算方法。

我们来了解一下CCM模式反激变压器的基本原理。

CCM模式,即连续导通模式(Continuous Conduction Mode),是指变压器的磁场在整个工作周期内都保持连续导通的状态。

而反激变压器则是指在工作过程中,变压器的磁场能量会周期性地被释放和吸收。

CCM模式反激变压器通过合理控制开关管的通断时间,实现电能的高效转换。

在计算CCM模式反激变压器的参数时,首先需要确定变压器的额定功率和输入输出电压。

额定功率是指变压器在设计工作条件下所能承载的最大功率。

输入输出电压则是指变压器的输入端和输出端的电压。

根据这些参数,可以进一步计算出变压器的额定电流和额定频率。

接下来,我们需要计算变压器的变比和匝数。

变比是指输入电压与输出电压之间的比值,可以根据输入输出电压的值来计算。

匝数则是指变压器的输入线圈和输出线圈的匝数,可以通过变比和输入线圈的匝数来计算。

在计算变压器的匝数时,需要注意线圈的绕组方式和磁芯的材料。

绕组方式有串联和并联两种,根据实际情况选择合适的绕组方式。

而磁芯的材料则会影响变压器的磁导率和损耗,需要选择合适的材料来提高变压器的效率。

还需要计算变压器的损耗和效率。

损耗是指变压器在工作过程中由于电阻、涡流和剩磁等因素引起的能量损失。

效率则是指变压器输出功率与输入功率之间的比值,可以通过计算损耗和输出功率来得到。

在计算过程中,需要考虑变压器的额定工作条件和安全系数。

额定工作条件是指变压器在设计工作条件下所能承受的最大电流和温度。

安全系数是指在设计过程中考虑到不确定因素所设置的保护值,通常为额定值的1.2倍。

CCM模式反激变压器的计算涉及到额定功率、输入输出电压、变比、匝数、损耗和效率等参数。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

反激变压器设计原理

1.反激变压器的基本原理

当主线圈接通电源时,产生的高能脉冲信号通过铁芯传导到辅助线圈中。

在磁场的作用下,辅助线圈产生电压,并通过一些电子元件来调节反

激脉冲的频率和幅值。

这样,通过反激变压器可以实现从一个电压到另一

个电压的变换。

2.反激变压器的工作模式

反激变压器有两种工作模式,分别是正激和反激模式。

在正激模式下,主线圈通电时产生的磁场与辅助线圈的磁场相同方向,使得辅助线圈产生

电压,并通过整流二极管向负载供电。

在反激模式下,主线圈通电时产生

的磁场与辅助线圈的磁场反向,磁场储存能量,然后辅助线圈自己产生反

激脉冲,供电给负载。

3.反激变压器的设计要点

在设计反激变压器时,需要考虑一些重要的要点。

首先,需要选择合适的铁芯。

铁芯的选择决定了反激变压器的功率和

效率。

一般来说,高磁导率、低磁滞损耗的硅钢片是较好的选择。

其次,需要选择合适的主线圈和辅助线圈的参数。

主线圈的匝数和电

流决定了输入和输出的电压关系,而辅助线圈的匝数和电流决定了辅助线

圈的电压。

这两个参数需要根据负载的要求和设计目标进行选择和计算。

另外,需要合理设计反激脉冲产生和控制电路。

反激脉冲的产生和控

制决定了反激变压器的工作频率和输出稳定性。

一般来说,采用谐振器控

制的方式可以提高变压器的效率和稳定性。

此外,还需要考虑保护电路的设计。

反激变压器在工作过程中可能会发生过电流、过压和过载等问题,因此需要设计相应的保护电路来保护变压器和负载。

常见的保护电路包括过流保护器、过压保护器和过载保护器等。

最后,还需要进行反激变压器的周围环境和散热设计。

反激变压器在工作时会产生一定的热量,需要通过合理的散热设计来降低温度,以保证系统的稳定性和寿命。

4.反激变压器的应用

-电子设备中的电源转换器;

-电动机驱动系统中的变频器;

-LED照明系统的电源;

-电动汽车充电器等。

总结:

反激变压器是一种常用于电源系统中的变压器,通过高能脉冲信号传导电能实现电压的转换。

其设计需要考虑铁芯选择、线圈参数、脉冲产生和控制电路、保护电路以及散热设计等一系列要点。

反激变压器具有体积小、重量轻、成本低、效率高等优势,广泛应用于电子设备、电动机驱动和LED照明系统等领域。