_273mm限动芯棒连轧管机组工艺设备特征

从MPM到PQF限动芯棒连轧管机回顾及展望

从MPM到PQF限动芯棒连轧管机回顾及展望0 前言限动芯棒连轧管机是在在浮动芯棒连轧管机的基础上发展起来的。

限动芯棒连轧管机于20世纪60年代中期进行了工艺试验并获得了可喜的成果。

1978年世界上第一套限动芯棒连轧管机(MPM:Multi-Stand Pipe Mill的缩写)在意大利达尔明钢管厂建成投产,将连轧管工艺发展到了一个新的水准;限动芯棒连轧管机在整个轧制过程中对芯棒的运行加以控制,使其以设定的恒定速度前进,轧制过程结束时,由脱管机将荒管与芯棒分离后,荒管被移送到下道工序进一步加工;芯棒则返回,拨出轧制线后,冷却、润滑后循环使用。

MPM使得钢管壁厚偏差得到改善,工具、能耗有所降低,将连轧管机轧制钢管的最大外径由194mm扩大到426mm。

20世纪90年代中期又推出了三辊连轧管机(PQF:Premium Quality Finishing 的缩写)技术, 2003年世界上第一套三辊限动芯棒连轧管机组(PQF)在中国天津钢管公司建成投产,使连轧管工艺装备跃上了更高的台阶。

经过近30年的发展和应用,世界上目前正在运行和在建的限动芯棒连轧管机超过了20台套。

连轧管机在PQF出现以前,都是两辊式的,即由两个轧辊为一组组成孔型, 两个轧辊相互平行,相邻两个孔型的辊缝相错90°; PQF为三辊式的,即由三个轧辊为一组构成孔型,三个轧辊互成120°,相邻两个孔型的辊缝相错60°;使上一架孔型的槽底对应下一架孔型的槽顶。

图1 连轧管孔型构成本文拟对近30年来限动芯棒连轧管机的发展情况进行一下回顾并展望其前景。

1 1978~1992年, MPM的推广期MPM一经问世,因其在技术、产量、质量、自动化和劳动生产率等诸方面的突出优势,引起了无缝钢管界的广泛关注并得到认同和推崇,目前已使其在除大洋州以外的五大洲得以迅速的推广应用;特别是1978年到1992年间的前15年,受当时石油产业对油井管需求旺盛的影响,促使了MPM技术的飞速发展,相继建成投产了10套限动芯棒连轧管机组,从第二套到第十套仅用了10年的时间。

全国产TCM三辊限动芯棒连轧管机组

380mm

轧制速度

最大4.0m/s

电机功率

280 kWx3(交流)

出【I荒符直径

1 82 nlm

荒管最大长度

30m

4)24机架j辊张力减径帆

张力减径机轧辊机架型式与脱管机相同,均为一辊内传动。每个轧辊机架山I台交流电机传动。

为了增加设蔷的可加J二性,减径机24套传动系布置于2奁共用减速箱内。

轧辊名义直径

1 500 kW×4(直流)

管坯直径

200mmபைடு நூலகம்

毛管直径 毛管最人酝度

222mm 10m

2)TCM连轧管机

TCM连轧管机见后述。

3)3机架三辊脱管机组

脱管机轧辊机架为:辊内传动,每个轧辊机架山I台交流电机传动。轧辊机架内配有安全臼装

置,如因设备故障出现芯棒进八脱管机时,安全臼快速断裂以保护设备。

轧辊名义直径

2 TCM连轧管机的研制 m180 mmTCM连轧管机由】颦卒心减释轧靶机架+5机禁=辊轧鞋机架投隧道机絮纽成.曩用

限动占棒轧制.轧制完城的芯棒进入出柞摒环系统进行冷却、润泔.fq进八轧制。 TCM连轧符机轧辊机架¨|瓦成120。布霄的3个轧辊组成.每个轧辊由渡J E小艟柠制堆直胜F。

每个轧辊由片、有、I.传动系统单独传动,轧制山和瞅动川h装订液雎小舱的封州式隧】n机架和基

I)市式锥形辊穿扎机

穿孔机为立式、锥形辊、导板式。t机架为整体铸造件,辗轧角同定,送进角可调,主机架的

刚性好。丰机座上盖双向打开更换转鼓和轧辊,导盘架旋转90。更换导板,配备顶头更换姨置,大大

减少r轧制丁具吏换时间。

轧辊卣往

摄大1 000mm

轧辊长度

750mm

轧制速度

pqf连轧管机芯棒运行的方式和特点

pqf连轧管机芯棒运行的方式和特点连轧管机芯棒是一种用于连续轧制管材的设备。

它由一系列的轧辊和辊道组成,通过对材料进行连续轧制,以使其形成所需的管材。

连轧管机芯棒的运行方式和特点对于了解该设备的工作原理和优势非常重要。

连轧管机芯棒的运行方式主要包括进料、轧制和出料三个过程。

首先,原材料进入机芯棒,经过切割和加热后,进入轧辊。

轧辊通过对材料进行辊压,使其逐渐变形为所需的管材形状。

然后,经过一系列的轧制过程,管材在机芯棒中逐渐成形。

最后,成形的管材从机芯棒的出料端排出。

连轧管机芯棒的特点有以下几个方面。

连轧管机芯棒具有高效性。

由于连续的轧制过程,机芯棒能够实现高速生产,大大提高了生产效率。

相比传统的离散轧制方式,连轧管机芯棒可以连续轧制多个管材,减少了生产中的停机时间,提高了生产效率。

连轧管机芯棒具有高精度性。

轧辊和辊道的设计和加工精度决定了轧制出的管材的精度。

连轧管机芯棒采用精密的轧辊和辊道,能够实现高精度的轧制,保证了管材的质量和尺寸的一致性。

连轧管机芯棒具有高稳定性。

机芯棒采用连续的轧制方式,材料在整个轧制过程中保持连续的运动,减少了材料的变形和变形的不均匀性。

同时,机芯棒采用稳定的辊道和辊压力控制装置,能够确保轧制过程的稳定性和一致性。

连轧管机芯棒具有灵活性。

机芯棒可以根据不同的轧制需求调整辊道和轧辊的布局和设置,以适应不同材料和管材的轧制需求。

这种灵活性使得机芯棒能够适应不同的生产要求,提高了生产的灵活性和适应性。

连轧管机芯棒具有节能性。

机芯棒采用先进的辊道设计和轧辊材料,降低了能量损失,减少了能源消耗。

同时,机芯棒还采用了先进的控制系统,能够对轧制过程进行精确的控制和调节,减少了能源的浪费。

连轧管机芯棒是一种高效、高精度、高稳定性、灵活性和节能的轧制设备。

它通过连续的轧制过程,实现了高速、高精度的管材生产,适应了不同的生产需求。

连轧管机芯棒在管材生产领域具有重要的应用价值,对于提高管材生产的效率和质量有着重要的意义。

关于连轧管机的一些基本知识

关于连轧管机的基本知识什么是连轧管机?连轧管机是一种生产中、小口径无缝钢管的高效能轧机。

它是将已穿孔的毛管套在一根芯棒上,依次通过5~9个连续布置的、相邻两机架间的轧辊轴线互相垂直的、机架间距较近的二辊式轧机,对毛管进行纵向轧制。

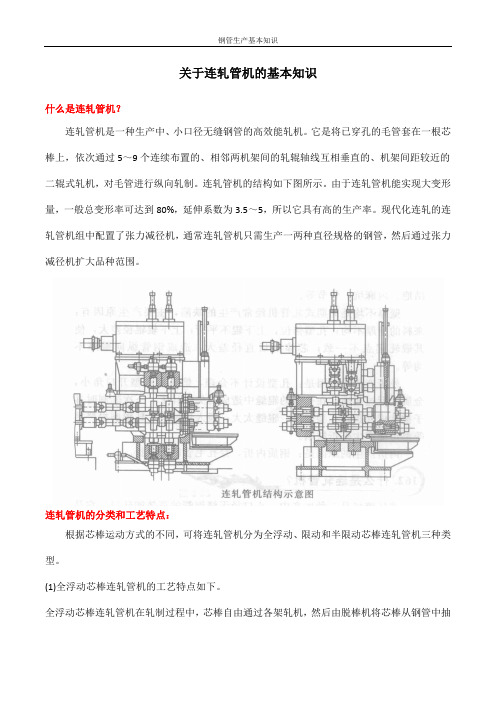

连轧管机的结构如下图所示。

由于连轧管机能实现大变形量,一般总变形率可达到80%,延伸系数为3.5~5,所以它具有高的生产率。

现代化连轧的连轧管机组中配置了张力减径机,通常连轧管机只需生产一两种直径规格的钢管,然后通过张力减径机扩大品种范围。

连轧管机的分类和工艺特点:根据芯棒运动方式的不同,可将连轧管机分为全浮动、限动和半限动芯棒连轧管机三种类型。

(1)全浮动芯棒连轧管机的工艺特点如下。

全浮动芯棒连轧管机在轧制过程中,芯棒自由通过各架轧机,然后由脱棒机将芯棒从钢管中抽出。

由于在轧制过程中不控制芯棒速度,因此在整个轧制过程中芯棒运动速度多次变化,将导致金属流动条件的改变,直接影响变形过程,造成钢管纵向壁厚和直径的波动,从而影响成品管的尺寸精度。

另外芯棒长度大,一则为制造增加了成本和难度再则当轧制直径较大的钢管时,长的芯棒质量大,钢管带着过重的芯棒在辊道上运行,将会导致钢管损坏,也给芯棒的维护、保管带来很大的困难。

因此,目前全浮动式芯棒连轧管机均用于生产钢管直径小于177.8的中小型钢管生产。

(2)限动芯棒连轧管机的工艺特点如下。

限动芯棒连轧管机是在整个轧制过程中对芯捧加以控制,使芯棒以设定的低于轧制速度的恒定速度运行。

在轧制过程结束后,钢管由芯摊上脱出,而芯棒则由限动机构带动快速返回。

实践证明,芯棒的运动速度应高于第一架轧机的咬人速度而低于第一架轧机的出口速度。

这样在整个轧制过程中芯捧的运动速度均低于所有机架的轧制速度,从而避免了不规则的金属流动而导致轧制条件的变化。

由于芯棒运动速度受到限制,每·一机架的轧制压力与全浮动芯棒连轧管机相比都相对减小,金属流动量呈现一定的规律性,延伸系数可更大一些,并且可以获得非常好的钢管壁厚公差,达到提高产量和质量的效果。

棒材厂全连轧线工艺设备特点及改造措施

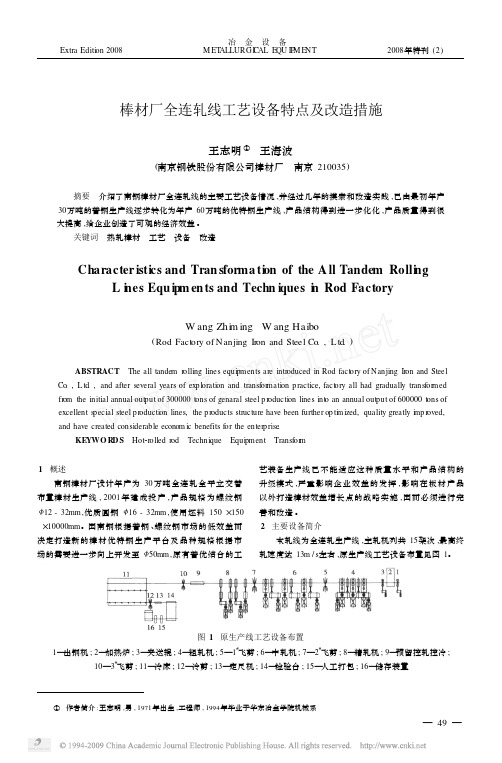

棒材厂全连轧线工艺设备特点及改造措施王志明① 王海波(南京钢铁股份有限公司棒材厂 南京210035)摘要 介绍了南钢棒材厂全连轧线的主要工艺设备情况,并经过几年的摸索和改造实践,已由最初年产30万吨的普钢生产线逐步转化为年产60万吨的优特钢生产线,产品结构得到进一步化化,产品质量得到很大提高,给企业创造了可观的经济效益。

关键词 热轧棒材 工艺 设备 改造Character isti cs and Tran sforma ti on of the A ll Tandem Rolli n gL i n es Equ i p m en ts and Techn i ques i n Rod FactoryW ang Zhi m ing W ang Haibo(Rod Fact ory of Nanjing Ir on and Steel Co .,L td .)ABSTRACT The all tande m r olling lines equi pments are intr oduced in Rod fact ory of Nanjing Ir on and Steel Co .,L td .,and after several years of exp l orati on and transfor mati on p ractice,fact ory all had gradually transf or med fr om the initial annual out put of 300000t ons of genaral steel p r oducti on lines int o an annual out put of 600000t ons of excellent s pecial steel p r oducti on lines,the p r oducts structure have been further op ti m ized,quality greatly i m p r oved,and have created considerable econom ic benefits f or the enter p rise .KE YWO R D S Hot 2r olled r od Technique Equi pment Transfor m1 概述南钢棒材厂设计年产为30万吨全连轧全平立交替布置棒材生产线,2001年建成投产,产品规格为螺纹钢<12-32mm ,优质圆钢<16-32mm ,使用坯料150×150×10000mm 。

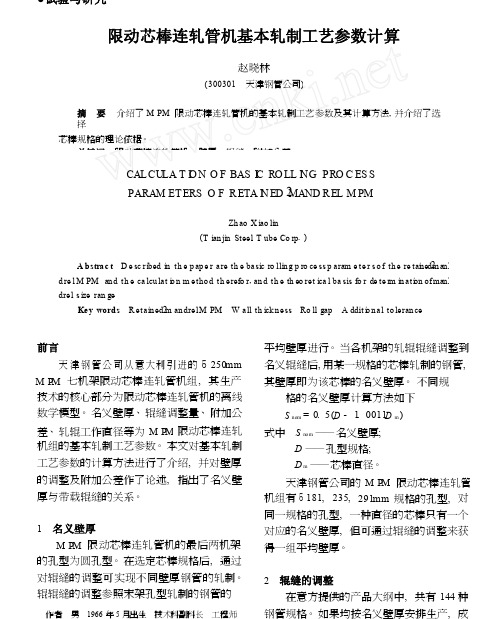

限动芯棒连轧管机基本轧制工艺参数计算

●试验与研究限动芯棒连轧管机基本轧制工艺参数计算赵晓林(300301 天津钢管公司)摘 要 介绍了M PM 限动芯棒连轧管机的基本轧制工艺参数及其计算方法, 并介绍了选择芯棒规格的理论依据。

关键词 限动芯棒连轧管机 壁厚 辊缝 附加公差CALCU LA T I O N O F BAS I C RO LL I N G PRO C ES S PARAM ET E RS O F R ETA I N ED 2MAND R EL M PMZh a o X iao lin(T ian jin S t ee l T ube Co rp . )A bstra c t D e sc r ibed in th e p a p e r a r e th e ba s ic ro llin g p ro ce ss p a r am e te r s o f th e re ta i n ed 2m an 2 d re l M PM an d th e ca lcu la t i o n m e t ho d th e refo r , an d th e th eo re t ica l ba sis fo r de te r m in a t i o n o f m a n 2 d r e l s ize ran ge .Key words R e t a i n ed 2m an d r e l M PM W a l l th ick n e s s R o ll gap A dd i t i o n a l to l e r an ce前言平均壁厚进行。

当各机架的轧辊辊缝调整到 名义辊缝后, 用某一规格的芯棒轧制的钢管, 其壁厚即为该芯棒的名义壁厚。

不同规格的名义壁厚计算方法如下S nom = 0. 5 (D - 1. 0011D m ) 天津钢管公司从意大利引进的5 250mm七机架限动芯棒连轧管机组, 其生产 M P M 技术的核心部分为限动芯棒连轧管机的离线 数学模型。

φ273mm热轧无缝钢管机组技术方案(DOC)

φ273A-R热轧无缝钢管机组技术方案1综合说明1.1设计依据φ273mm热轧无缝钢管生产线预询价书。

1.2项目概况φ273Accu-Roll热轧无缝钢管机组,设计年产直径φ168-φ273mm,壁厚12-40mm无缝钢管20-25万吨。

主要品种有:石油套管管体、石油套管接箍料、钻杆管体管料、流体管、结构管等。

产品执行标准:石油套管管体 API SPEC 5CT石油套管接箍料 API SPEC 5CT钻杆管体管料 API SPCE 5DP推荐选择主轧机机型为Accu-Roll轧管机。

1.3设计范围依据委托方认可的产品方案、工艺路线和设备选型,对热轧无缝钢管生产线进行设计和设备供应。

1.4设计原则及指导思想1)以市场为导向,经济效益为中心,确定产品大纲和年生产总量;2)设备选型技术先进,工艺流程合理;3)设备立足国内配备,降低工程投资;4)工程设计符合国家法令、法规,以及各类设计规范。

1.5设计概况1)20万t/年热轧无缝钢管机组,年需要管坯约22.226万t。

2 产品方案及金属平衡2.1 产品方案新建的φ273mm热轧无缝钢管机组工程,主轧机为Accu-Roll轧管机,计划年产φ168-273,壁厚12-40的热轧无缝钢管20万吨。

技术特点:a)Accu-Roll轧管机,在投资相同的条件下,具有生产效率高、产品规格范围宽(特别是能轧制薄壁管),生产灵活,系统稳定可靠,操作简便,市场适应能力强等优点。

轧制范围广:可生产石油管、套管、钻杆、中低压锅炉管、液压支柱管、气瓶管、流体管等专用管线,至2010年国内建成的AR轧机共37套,是国内热轧无缝钢管机组数量最多的机型,设计产量达500万吨,实际可达900万吨。

产品质量好:壁厚精度高,内外表面质量好,产品壁厚精度达到3-7%。

扩径能力强:生产工艺灵活,可扩径、等径、缩径轧制。

b)管坯切断管坯切断采用带锯方式可以大大节约投资。

c)卧式穿孔机采用卧式穿孔机与立式穿孔机相比,可以大大降低厂房高度和设备基础深度、方便换辊、轧辊轴承工作环境好可以提高轴承寿命,两个轧辊磨损均匀,保证产品质量,节约工程投资。

限动芯棒连轧管技术的发展及大直径机组的建设_上_

工艺,并在 !"4) 年取得发明专利。在采用限动芯 棒连轧管工艺轧管时,当芯棒前端进入到钢管轧机 某一位置时,毛管和芯棒一起被推向第一架轧管机 架并开始轧制,此后芯棒在受控状态下以恒定速度 向前移动。轧制完毕后,荒管前端被脱管机沿轧制 方向拉出,芯棒则在限动装置的作用下快速返回原 位,进行芯棒更换。这种连轧管工艺的基本特征 是:芯棒速度受控,且可用较短的芯棒以较大的延 。毛管金属流动 伸系数轧制较长的钢管 ( 5& 6 7&*) 比较均匀,所轧制出的钢管壁厚偏差较小,内外表

!

综合述评

限动芯棒连轧管技术的发展及大直径机组的建设( 上)

杜厚益

> 攀钢集团成都钢铁有限责任公司,四川 成都 4!&&44 ?

摘

要:简述了限动芯棒连轧管机 ( 232)的发明和发展,以及世界各国建设限动芯棒连轧管机组的概况。

对目前世界上已建成投产的 5 套大直径连轧管机组,即意大利达尔明公司的 !57&** ( !7@A)连轧管机组、俄罗 斯伏尔加钢管厂 !7$4** ( !4@A)连轧管机组、日本住友金属工业公司和歌山厂 !7$4** ( !4@A)连轧管机组的 设备组成、生产工艺流程、生产工具、生产情况、产品品种以及存在的技术问题等分别进行了系统的介绍。 关键词:大直径限动芯棒连轧管机组;发展;建设 中图分类号:BC55#( !5 ; BC55#( ’! 文献标识码: D 文章编号:!&&! % $5!! > $&&5 ? &$ % &&&4 % &’

#$%%& ’(’% DEF- ,%%2G HI;- 2,G )I- ,

从而缩短了轧制周期时间,并减少了毛管和芯棒间 的间隙,增大了延伸系数; "芯棒限动速度提高, 由第一代的 %- ./ 0 1 提高到 !- 2./ 0 1; # 芯棒消耗 降低,由第一代轧机的 !- 245 0 & 降低到 %- $45 0 &; $采用了新的芯棒循环系统,使芯棒的润滑、冷却 控制和维修更为方便。 第三代限动芯棒连轧管机在设备结构上又作了 改进,连轧管机的机架是固定的,当更换轧辊时不 需要换机架,而只是用液压缸把轧辊连同两个轴承 座先放到换辊小车上,然后由液压缸把换辊小车推 起呈 6.7倾斜位置,新轧辊连同轴承座便滑入机架 中。这样可减少换辊时间,而且机型紧凑,机身长 度缩短。 第四代限动芯棒连轧管机的特点是把全部单独 的机架合成一个整体的大机架框,直接固定在水泥 基础上,去掉了传统的大机座。因此第四代限动芯 棒连轧管机又称为 “ 无机座轧机 ” ( *&89:;<11 /=;;) 或 >?> @ *A, 其 换 辊 操 作 与 第 三 代 轧 机 完 全 相 同。我国包头钢铁公司无缝钢管厂引进的 %!$%//

国产三辊限动芯棒连轧管机工艺特点及生产中存在问题

中图分类号 : T G 3 3 3 . 8 1 概述

文献标识码 : A

文章编号 : 1 0 0 6 - 4 3 1 1 ( 2 0 1 3) 1 3 — 0 0 3 1 — 0 2

吨优 质 无 缝 钢 管 ,其 中石 油 套 表 1 变 形 分 配 5万 吨 ,石 油 油 管 5万 吨 , 通过吸收消化国外三辊限动芯棒连 轧管机技术 , 国内 管2 直 径/ m m 中2 0 0 I n 1 . 5 ~ 4 . 5 输送流体管 、 管 管 坯 长 度, 自主研 发 出的 1 5 9 T C M 连 轧 管机组 在 国 内某 厂建 设投 其 它 为 结 构 管 、 产后 , 产品质量可靠 , 设 备 运行 良 好 。 该 机 组 的 主要 工 艺流 线 管 、 高压 锅 炉 管 等 。 该 机 组 采 用 一 种 规 格 的连 程是 :连铸 圆管坯一 带锯 锯切一 环 形炉加 热— 高压水 除 管 机 脱 管_ ÷ 张 力 减 径 机 减 径一 冷 却一 管排 锯 定 尺 锯 切

d e t a i l e d a n a l y s i s o f t h e t e c h n o l o g y d i f i c u l t i e s a n d t h e p r o d u c t d e f e c t s ma de i n t h e p r o d u c t i o n f 中1 o 5 9 ma n d r e l mi l l i n o n e p l a n t i n C h i n a

Va l u e En g i n e e r i n g

・ 3 1・

国产 三辊 限动芯棒连轧管机工艺特点及 生产 中存在 问题

Te c h n o l o g i c a l Ch a r a c t e r i s t i c s o f S t a t e - - ma d e Th r e e - r o l l Re ai t n e d Ma n d r e l Mi l l a n d t h e Pr o b l e ms i n P r o d u c t i o n

φ273mmAccu—Roll轧管机组工艺设备简介

3 主要设备的技术特点及技术参数

该生 产线 中 所 有 设 备 立 足 于 国产 化 , 部 设 全

备根 据工 艺要 求 由 国内设计 和制造 。

肥设备用高压管 、 一般结构用管 、 船舶用管等。

原 料 为 连 铸 管 坯 , 坯 直 径 6 8 、9 1 、 管 9 0 6 0 1 2 9 0 m, 6 7m 管 坯长 度 13 2 .5~45 最 大 规 格 坯 料 及 .m, 重量 为 q7 m 199, o 0 m、.8t坯料 弯 曲度 : 4 m m。 2 <  ̄ m /

度 4 2 m( ~1r 最长 可 达 1 .m) a 35 的各 类 无缝 钢管 2 0 万 吨。其 产 品 品种 主 要 为 石 油 套 管 管 料 、 油 套 石 管接箍 料 、 管线 管 、 般 输 送 流 体 用 管 、 压 锅 炉 一 高

用 管 、 中压 锅 炉用 管 、 低 液压 支柱 管 、 汽缸 套 管 、 化

燃料 : 工业 用 高焦 混合 煤气 装炉 温度 : 温 常

3 3 穿 孔机 .

() 辊 、 盘 为 直 流 电 机传 动 , 速 调 整 灵 6轧 导 转 活 可靠 。轧辊 辗 轧角 和前 进 角 均 可较 大范 围五 级 调 整 , 于 实现工 艺设 想极 为 有利 。 对 轧 管机 的技术 参 数如 下 : 型 式 : 导盘 的改进 型 A c —Rl轧管 机 带 cu o l

孔机、 轧管机 、 微张力减定径机组 的工艺 、 技术参数 和设 备特点等 。 关键词 : cu o 轧管机 ; A c —R l 工艺设 备 ; 技术参数

黑龙 江建 龙 钢铁公 司根 据 目前 国内外 无 缝 钢 管市 场较 畅销 的情 况 , 划 以最 少 的投 入 、 快 的 计 最 速度 建设 多 品种 、 钢种 、 质 、 多 优 低耗 、 高效 的无 缝 钢管 生产 线 。主要 建 设 内容 为转 炉 、 外 精 炼 、 炉 管 坯连 铸机 、 cu—R l轧 管 机 组 、 Ac o l 连轧 管 机 组 。 目 前, 转炉 、F管 坯连 铸 机均 已投 产 ,D、 cu—R l L、 V Ac o l 轧管 机组 预 计 于今 年 8月 投 产 , 轧 管 机 组 将 于 连

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Φ273mm限动芯棒连轧管机组工艺设备特征肖松良(衡阳华菱钢管(集团)有限公司,湖南衡阳421001)摘要:概述了Φ273mm限动芯棒连轧管机组的生产能力、产品规格及品种、工艺选型、生产工艺流程以及锥形辊穿孔、5机架限动芯棒连轧管、12机架微张力定(减)径等主要工序的工艺和装备特点及其技术性能参数;着重介绍了该机组最先进的物料跟踪系统、在线检测质量保证系统、穿孔机工艺辅助设计系统、连轧自动辊缝控制系统、连轧工艺监控系统、微张力定(减)径机工艺辅助设计系统等工艺控制技术。

可供国内同类无缝钢管机组的建设借鉴。

关键词:Φ273mm限动芯棒连轧管机组;工艺设备;技术参数;工艺控制技术;特点中图分类号:TG335.71文献标识码:B文章编号:1001-2311(2006)05-0037-06ProcessEquipmentFeaturesofФ273mmMPMPlantXiaoSongliang(HengyangHualingSteelTube(Group)Co.,Ltd.,Hengyang421001,China)Abstract:BriefedinthearticleareallthemainaspectsoftheФ273mmMPMplant,includingthecapacity,productmix,processtypes,manufacturingprocessflowandtheprocessesandequipmentfeatures/technicaldataofthemainoperationunits,i.e.,theconetypepiercingmill,the5-standMPMandthe12-standslightstretchsizing(reducing)mill.Alsodetailedarethe-state-of-artprocesscontroltechniquesasemployedfortheplant,i.e.,thematerialtrackingsystem,theon-linequalityassurancesystem,thecomputer-aidedrollingtechnologyapplicationsystemfortheconetypepiercermill,theMPMrollgapauto-controlsystem,theMPMprocesssuper-visionsystem,andthecomputer-aidedrollingtechnologyapplicationsystemfortheslightstretchsizing(reduc-ing)mill.Theinformationasprovidedbytheauthorisworthusingasreferenceforconstructionofsimilardo-mesticmills.Keywords:Ф273mmMPMplant;Processequipment;Technicaldata;Processcontroltechniques;Features0前言衡阳华菱钢管(集团)有限公司Φ273mm连轧管机组是2003年国家发展和改革委员会批准投建的第三批国家重点技术改造“双高一优”项目,是湖南省“十五”期间十大标志性工程。

2003年4月动工兴建,2005年2月24日该机组全线热负荷试车成功。

Φ273mm连轧管机组设计规模为年产热轧无缝钢管50万t,生产的钢管规格为Φ133~340mm×5~40mm,产品主要品种是管线管、输送流体用管、结构用管、石油套管管体、油井管接箍料、高压锅炉用管、低中压锅炉用管、液压支柱管、化肥生产设备用高压无缝钢管等。

Φ273mm连轧管机组采用带导盘锥形辊穿孔+5机架限动芯棒连轧+12机架微张力定(减)径生产工艺,主要设备从德国SMSMeer公司引进,电机及电气控制由ABB公司提供。

Φ273mm连轧管机组配备了世界上最先进的穿孔机工艺辅助设计系统(CARTA-CPM)、连轧工艺监控系统(PSS)、连轧自动辊缝控制系统(HCCS)、微张力定(减)径机工艺辅助设计系统(CARTA-SM)、物料跟踪系统(MTS)和在线检测质量保证系统(QAS)等工艺控制技术。

肖松良(1965-),男,副总工程师,硕士,高级工程师,从事轧钢技术、工程设计和新产品开发。

STEELPIPEOct.2006,Vol.35,No.5钢管2006年10月第35卷第5期1生产工艺流程合格的Φ220,280,330mm连铸长圆管坯运到原料仓库,由冷锯锯成1.8~4.5m的定尺长度,再逐根称重,合格管坯由环形加热炉加热到1250~1280℃后,送往穿孔机穿轧成毛管。

穿孔后的毛管被送到内表面氧化铁皮吹刷站,由一喷嘴向毛管内部喷吹氮气和硼砂。

吹刷后的毛管送往连轧管机前台,穿入芯棒,芯棒限动系统将芯棒前端送至连轧管机间的某预设定位置时毛管和芯棒一起进入连轧管机轧制。

毛管在进入连轧管机前用高压水对毛管表面进行除鳞。

从连轧管机轧出的荒管直接进入3机架脱管机上脱管,脱管后芯棒返回前台,经冷却、润滑后循环使用。

脱管后的荒管,送往步进式再加热炉加热到920~980℃后出炉,经高压水除鳞后送往微张力定(减)径机轧制到成品钢管要求的尺寸,再在冷床上进行冷却。

钢管经冷却后,成排送往冷锯切成需要的定尺长度,再送往六辊式矫直机进行矫直,矫直后的钢管经吸灰后进行管体无损探伤,对于有缺陷的钢管进行人工在线修磨、人工探伤、切管;对于无缺陷的合格钢管经测长、称重、人工最终检查,检查后一般管经喷印标志后进行收集,存入成品仓库。

其他需要进一步加工的石油套管管体、管线管、高压锅炉管等,收集后存放在中间库内,然后根据各自不同的加工工序送往相关生产线继续加工。

工艺平面布置如图1所示。

2主要工艺设备及性能参数2.1锥形辊穿孔机从SMSMeer公司引进,其工作辊上、下垂直布置,导盘左右水平布置,轧辊直径由入口向出口方向逐渐增大,与穿孔时的金属流动速度逐渐增加相一致,从而减少了作用在管坯上的周向剪切力,可穿制高合金钢和壁厚较薄的毛管,既可为连轧管机提供高质量的毛管,同时又可改变穿孔、轧管两工序间的延伸分配,为配置少机架连轧管机创造条件。

与传统的二辊斜轧穿孔机相比,锥形辊穿孔机具有以下特点:(1)穿孔效率高。

锥形辊穿孔机穿孔速度快,穿孔周期短,产量高,适合与连轧管机配套使用。

(2)变形区加长,变形过程变缓,能很好地穿轧连铸坯及难变形的金属。

由于锥形工作辊及其辗轧角和主动旋转导盘的作用,改变了金属的变形及运动学条件,抑制了金属变形过程中的旋转锻造效应[1]。

1—管坯上料台架2—环形加热炉3—锥形辊穿孔机4—芯棒循环区5—连轧管机6—脱管机7—再加热炉8—微张力定(减)径机9—冷床10—排管锯11—矫直机12—探伤机图1Φ273mm连轧管机组工艺平面布置STEELPIPEOct.2006,Vol.35,No.5(3)可实现大延伸、大扩径量穿孔。

延伸系数可达4以上,扩径量可达30%,这有利于减少管坯规格,扩大产品规格范围。

(4)采用可靠稳定的长入口导套。

1号抱辊布置紧靠牌坊,出口侧抱辊采用液压装置,可减少毛管的单边,弥补了连轧纠偏能力差的缺点。

(5)采用整体闭口机架,刚度大。

完善的液压平衡和锁紧机构,使穿孔机的弹跳值减至最小,保证调整参数的准确和毛管尺寸的精度。

(6)工具消耗少,导盘磨损均匀,使用寿命长。

每4~6周更换一次,提高了穿孔机的作业率。

但这种带导盘的锥形辊穿孔机设备重量大,一次投资较高。

锥形辊穿孔机技术性能参数如下:毛管外径246,336,410mm轧制力/扭矩7500kN/1290kN・m轧辊直径1250 ̄1350mm送进角/辗轧角8° ̄15°/固定15°轧制速度0.6 ̄1.0m/s轧辊电机功率2×5000kW转速250 ̄365/500r/min2.2连轧管机Φ273mm限动芯棒连轧管机从SMSMeer公司引进,产品质量好,尺寸精度高,工具消耗少,品种范围广[2],产量高,单位产量投资低,是大直径无缝钢管生产的最佳机型。

该连轧管机主要特点如下:(1)工艺设计时既考虑了芯棒预穿,也考虑了在线穿棒,但芯棒预穿只用于Ф220mm毛管的生产,其他规格毛管无须芯棒预穿,以防芯棒与毛管接触时间长,钢管温降快;还可减少配备芯棒数量,减少投资。

(2)轧机入口侧设置高压水除鳞装置,可改善钢管表面质量。

(3)在连轧管机前增设一架空心坯减径机,其作用是使毛管外径均匀,并将毛管内径与芯棒间的间隙减至最小,以提高连轧管机轧制的稳定性,空减机选用单机架四辊,其中二辊传动二辊从动,孔型封闭性较好。

(4)连轧主机选用限动齿条45°五机架交叉布置的MPM机组。

机架45°交叉布置而不采用90°水平垂直布置,主要因为后者占地大,伞齿轮传动力矩小,电机维护不方便。

机组选用MPM工艺而不采用PQF工艺,主要因为后者设备笨重,投资增加25%~30%,大规格PQF工艺尚不成熟。

(5)MPM连轧管机选用了已趋成熟的液压辊缝控制(HGC)技术。

它可以提高产品质量,提高金属收得率,减少投资,降低介质消耗;可以改进工艺和操作,减少故障,降低成本。

HGC技术和机械压下、小行程液压控制相比具有如下优点:①带负荷高速执行位置调整,动态性能好。

②位置精度高,重复性好。

③可用于力的测量和控制。

④可保护过载,防止轧卡,减少停机。

⑤可小打开辊缝,实现紧急状态干预。

⑥故障报警后,可保证当根钢管轧完,再停机检修。

⑦与在线检测质量管理系统(QAS)相连,可以实现外径、壁厚闭环控制(如温度、轧制力、来料尺寸变化)。

可补偿工模具的磨损,可实现两端轧尖,减少切头尾损失。

⑧可设定冲击补偿,消除钢管咬入时动态速降及峰值压力。

(6)脱管机采用最新结构的三辊3机架9电机单独传动,结构紧凑,机架更换方便。

缩短了工艺流程,提高了终轧温度,并且在脱管的同时也起到一定延伸和定径的作用。

利用脱管机可直接生产部分极限规格钢管。

连轧管机技术性能参数如下:荒管外径200,281,350mm轧辊直径550 ̄890mm最大轧制速度4.25m/s最大轧制扭矩120kN・m轧辊电机功率10900kW转速60 ̄600/1200r/min2.3微张力定(减)径机12机架SM670A12型微张力定(减)径机从SMSMeer公司引进。

该机机架设计为三辊式矩形结构,采用的是一种新型传动方式,即每一个工作机架中3个轧辊分别由3台交流变频电机通过3台齿轮减速箱单独外传动(图2),共计36台。

这种新型的单辊外传动微张力定(减)径机在国际上尚属首次,与传统的内传动相比具有如下特点:(1)结构简单,设备维修方便。