低温甲醇洗与NHD的比较

低温甲醇洗技术中酸性气体应用研究

低温甲醇洗技术中酸性气体应用研究低温甲醇洗技术酸性气体具有较强的应用性,值得广泛的应用。

在我国科学技术水平不断发展的情况下,相关工作人员应当一致力于低温甲醇洗技术酸性气体的研究与创新,提高其应用价值。

鉴于此,本文对低温甲醇洗技术中酸性气体应用进行了分析探讨,仅供参考。

标签:低温甲醇洗;酸性气体;应用一、酸性气体低温甲醇洗技术优势酸性气体低温甲醇洗技术具有较强的应用性,其主要的作用是去除变换气中的酸性气体成分。

它是一个物理过程,用低温甲醇来作为吸收液,将温度设置在-60℃,甲醇的溶解性增强,可以溶解CO2、H2S等。

基于此点,其具有以下优势:(1)吸收力强。

温度在-60℃时,甲醇的溶解性增强,其可以吸收溶解CO2按照标准计算可以确定,在3.1MPa压力、-60℃温度条件下,甲酸溶液可以溶解160~180 CO2比NHD溶液的溶解效果好很多。

因此,技术的吸收力较强。

(2)选择性好。

低温甲醇洗工艺应用中,对酸性气体的脱硫脱碳处理可以在两个吸收塔或一个吸收塔内进行,但CO2的回收程度不同。

所以,再利用低温甲醇洗工艺中,工作人员可以根据实际情况,合理的设置,使其充分发挥作用。

(3)净化度高。

为了了解低温甲醇洗技术的净化度,相关人士对利用低温甲醇洗装置脱硫脱碳处理后的净化气中,对CO2的体积进行了计算,确定低温甲醇洗技术的净化度较高,利用此技术来净化生产装置,可以避免甲烷化、氨合成等工序催化剂中毒现象的发生。

(4)操作费用低。

甲醇溶液具有良好的化学稳定性和热稳定性,且黏度和腐蚀性小。

在利用低温甲醇洗技术进行应用的过程中,其一次性投入的费用较多,但在后续应用的过程中,利用甲醇即可完成生产装置净化,无需在投入大量资金。

相比较NHD工艺而言,其操作费用是较低的。

二、国内外概况国内概况。

对于低温甲醇洗技术的研究,我国是开始于20世纪70年代。

当时,由中石化兰州设计院、南华集团研究院、浙江大学、上海化工研究院等单位以低温甲醇洗技术的基础理论为研究依据,对其进行了深入的分析和研究,进而取得了显著成果,使得低温甲醇洗技术在国内应用比较广泛。

低温甲醇洗工艺

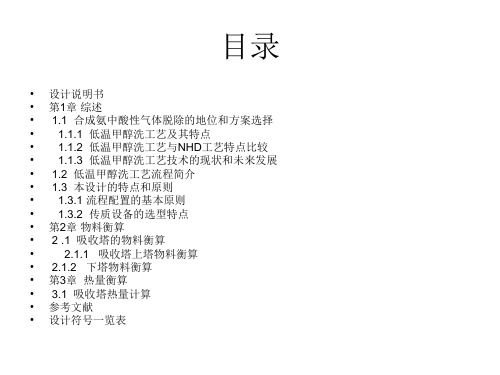

• 设计说明书

• 第1章 综述

• 1.1 合成氨中酸性气体脱除的地位和方案选择

• 1.1.1 低温甲醇洗工艺及其特点

• 1.1.2 低温甲醇洗工艺与NHD工艺特点比较

• 1.1.3 低温甲醇洗工艺技术的现状和未来发展

• 1.2 低温甲醇洗工艺流程简介

• 1.3 本设计的特点和ห้องสมุดไป่ตู้则

• 1.3.1 流程配置的基本原则

1.2 低温甲醇洗工艺流程简介

• 根据原料气的不同情况及各种不同的净化要求,低温甲醇洗有各种各样的流 程,本设计采用的是五塔流程。

• 整个流程分为原料气的净化和溶剂的再生两个阶段。原料气的洗涤过程比较 简单。由于要分别回收高纯度的二氧化碳和富硫化氢、二氧化硫气体,又要 防止环境污染,因此,溶液再生部分就显得很复杂。同时由于是在低温下操 作,为了保冷和减少冷量损失,因此所需要的换热器也较多。整个流程有5个 塔、19个换热器、11个容器、16台泵和1台压缩机。

• ⑷ 针对生产中存在问题,采取相应改进措施 • 林德公司和鲁奇公司及时跟踪各装置的生产操作情况,对装置暴露的问

题采取相应的措施加以解决,并将这些信息反馈到新装置的设计中。这 些措施包括增大原料气分离器的容积、降低原料气进入系统的温度;设 置预洗段以除去原料气中的NH3 、HCN 等杂质;定期排放含NH3 、 HCN 高的富甲醇;在贫甲醇管线上增设过滤器;甲醇再生塔增设水提浓 段以增强系统除水能力;在半贫液中注入原料气以抑制FeS、NiS 的生 成;通过提压等措施使FeS 和NiS 在特定部位生成并除去等等。 设备 方面的改进:林德公司在设备方面的主要改进包括: ①采用浮阀或筛 板塔代替原齿形泡罩和扁平泡罩。②改进绕管式换热器结构以增强其 防堵性能和便于检查、维修和清洗等。鲁奇公司最突出的改进是改用 新型设计的塔板包括采用Thormann、Tunnel和Kettel 型塔板,新型塔 盘使塔的操作弹性大大提高。此外,低温甲醇洗工艺还在减少环境污染、 装置大型化、生产安全、自动化控制等方面取得了显著的进步。

NHD和低温甲醇洗酸性气脱除工艺的比较和选择

第 2 期( 总 第 135 期) 2008 年 4 月

煤化工

Coal Chemical Industry

No.2( Total No.135) Apr. 2008

NHD和低温甲醇洗酸性气脱除工艺的比较和选择

刘庆 ( 安徽淮化集团有限公司, 淮南 232038)

摘 要 简 述 了 低 温 甲 醇 洗 工 艺 技 术 和 NHD 工 艺 技 术 , 并 将 两 种 工 艺 进 行 了 技 术 经 济 比 较 , 以 安 徽 淮 化 集 团 公 司 30 万 t / a 合 成 氨 项 目 为 实 例 , 重 点 探 讨 了 低 温 甲 醇 洗 工 艺 的 先 进 性 和 流 程 配 置 的 灵 活 性 , 介 绍 了 低 温 甲 醇 洗 工 艺 中 塔 板 数 的 确 定 、酸 性 气 中 H2S 浓 度 的 控 制 、冷 量 消 耗 的 控 制 等 方 法 , 结 合 整 个 合 成 氨 装 置 能 量 利 用及消耗的优化, 对低温甲醇洗工艺进行了经济性评价。

V5— 贫 甲 醇 收 集 罐 V6— 甲 醇 再 生 塔 回 流 液 分 离 罐 V7—H2S 馏 分 分 离 罐

图 1 低温甲醇洗典型的五塔工艺流程示意图

变 为 三 塔 流 程( 即 C1、C3、C5 塔) 。

3 低温甲醇洗工艺相关技术参数的确定

3.1 C1、C2、C3 塔 上 段 塔 板 数 的 确 定 C1 塔 上 段 的 理 论 塔 板 数 采 用 逐 板 计 算 的 方 法 确

论低温甲醇洗气体净化工艺比NHD气体净化工艺的优势

不论是煤制煤气、炼焦副产的焦炉煤气、炼厂气还是天然气,通常总含有数量不同的无机硫和有机硫化物。

其含量和形态则取决于所用的煤种和不同产地的油、气。

就中国的情况,以煤焦为原料制的水煤气和半水煤气中,H2S含量一般为1~2g/Nm3,少数的可高达5~10g/Nm3。

其中有机硫化物占10%左右,其形态以COS 为主。

还有少量的CS2及其它有机硫化物。

焦炉煤气中H2S含量比较高,一般为8~15g/Nm3。

有机硫含量为0.5~0.8g/Nm3,其形态有COS、硫醇、硫醚以及难以脱除的噻吩等。

焦炉煤气中除含有硫化物外,还含有氰化氢以及氨和矸性氮化物。

这将给后续的净化工艺过程造成技术上的困难。

煤气、炼厂气和天然气中硫化物和氰化物的存在,会造成设备和管道的腐蚀;会引起化学反应催化剂的中毒失活。

直接影响最终产品的收率和质量。

当其作为民用燃料时,产生的排放废气中的硫化物,污染环境,危害人的健康。

因而无论是用于工业合成气,或是做燃料气,都必须按不同用途的技术要求,采用适当的工艺方法,将硫化物脱除至要求的技术指标,同时还可回收硫磺。

几十年来,脱硫工艺不断的进步和发展,新的工艺技术不断的用于工业生产,现将概况分述于下。

原料气脱除硫化物的技术分为干法脱硫和湿法脱硫两种。

湿法脱硫又分为"湿式氧化法"和"胺法"。

湿式氧化法是溶液吸收H2S后,将H2S直接转化为单质硫,分离后溶液循环使用。

胺法是将吸收的H2S经再生系统释放出来送到克劳斯装置,再转化为单质硫,溶液循环使用。

湿法脱硫多用于含成氨原料气、焦炉气、天然气中,大量硫化物的脱除。

干法脱硫则多用精脱硫。

干法对无机硫和有机硫都有较高的净化度。

此外,低温甲醇洗系统能通过闪蒸释放出大部分的CO2和H2S,从而大大降低了溶液再生能耗,显示出明显的竞争力。

"NHD",也是同时脱硫又脱碳的先进工艺。

1.湿法脱硫技术的发展现状(1)湿式氧化法脱硫湿式氧化法脱硫是将被溶液吸收的H2S,在液相中氧化成元素硫并分离出去的工艺。

10种脱碳工艺技术比较及优缺点

10种脱碳工艺技术比较及优缺点低温甲醇洗法工艺与液氮洗工艺结合一起用,因为低温甲醇洗装置已用作下游一氧化碳脱除工段的预冷阶段。

不用再进行脱硫。

1.低温甲醇洗低温甲醇洗是基于物理吸收的气体净化方法。

该法是用甲醇同时或分段脱除CO2、H2S和各种有机硫,HCN、C2H2、C3、及C4以上的气态烃,水蒸气等,可以达到很高的净化度。

气体中的总硫可脱至,二氧化碳可脱至<0.2mg/m3(标),CO2可脱至10~20 ml/m3。

甲醇对H2、N2、CO的溶解度相当小,而且在溶液减压闪蒸过程中优先解吸,于是可通过分级闪蒸来回收,使气体在净化过程中有效成分的损失减至最少。

低温甲醇洗较适合于由含硫渣油或煤部分氧化法制合成气的脱硫和脱碳。

原理:低温甲醇洗是基于物理吸收的气体净化法。

该法事用甲醇同时或分段脱出硫化氢、二氧化碳和各种有机硫,氰化物、烯烃、碳三及碳四以上的气态烃,水蒸气等,可以达到很高的净化度。

主要设备甲醇洗的洗涤塔、再生塔、浓缩塔、精馏塔内部都用带浮阀的塔板,根据流量大小选用双溢流或单溢流。

甲醇泵都是单端面离心泵,以防甲醇泄露。

低温甲醇洗所用的换热器很多,面积很大,一般都为缠绕式。

深度冷冻设备用釜式。

冷却器使用列管式。

煮沸器则用热虹吸式。

低温甲醇洗设备内部不涂防腐涂料,也不用缓蚀剂,腐蚀不严重。

工艺特点:(1)甲醇廉价。

(2)硫化氢和二氧化碳在甲醇中的溶解度高,溶剂循环量低,导致电能、蒸汽、冷却水的耗量低。

(3)甲醇溶液不仅能能脱除硫化氢、二氧化碳还能脱除其他有机硫和杂质。

(4)可以选择性脱除硫化氢,是变换气中硫化氢浓缩成高浓度的,便于硫磺回收。

(5)获得的净化气纯度高,并绝对干燥。

(6)低温甲醇洗法工艺与液氮洗工艺结合一起用,特别经济,因为低温甲醇洗装置已用作下游一氧化碳脱除工段的预冷阶段。

不用再进行脱硫。

(7)过剩的只含很少硫化物的二氧化碳可放空,不存在环保问题。

低温甲醇洗的优缺点优点(1)甲醇在低温高压下,对CO2,H2S,COS有极大的溶解度。

NHD与低温甲醇洗净化工艺的比较与选择

工艺管控挥发性有机气体高效回收及环保处理主要由尾气收集系统、制冷系统、冷凝回收系统、环保处理系统、自动控制系统及配套工艺管线组成。

综合处理工艺流程见图1。

2.3工作原理首先,反应釜中高温反应产生的二甲苯、甲基异丁基酮、乙二醇丁醚、二乙二醇丁醚等有机物蒸汽、双酚A、三羟甲基丙烷等小分子和水蒸气一起先通过反应釜常规冷凝器进行初步冷凝;其次,不凝气体和其他杂质先通过尾气缓冲罐后进入-15℃的深冷冷凝器,与常规冷凝器采用水循环降温方式不同的是,深冷冷凝器采用低温乙二醇冷冻液做循环液对气体进行冷却,深度冷却后产生的液体进入尾气缓冲罐,PM2.5微粉尘不溶物等进入活性炭吸附装置被回收。

3技术特点和优越特性安全性高:装置尾气管道为常压、低温状态,同时隔绝燃爆条件;流道畅通,无阀门等隔断机构;占地面积小:比同类技术设备少,流程短,节约占地至少一半以上。

设备投资少:约为国内现有设备投资1/3~1/2。

运行周期长:整套装置无交变压力、无交变温度、无饱和状态,无堵塞状态、无短路状态,动设备少,无高要求工艺条件,因此可实现无故障连续自动运行。

排放标准高,无次生污染物:挥发性有机气体排放正常限值含量<80mg/m3,挥发性有机气体最高限值含量<10mg/m3,低于国家排放标准,并且,消除了国内现有技术存在次生污染的弊端。

4结语总而言之,水性涂料合成中尾气处理的工艺方法很多,各个企业应根据所在地的环保标准要求、操作费用要求、投资控制要求和各种尾气处理工艺技术的优缺点进行综合考虑,以确定合适的工艺技术方案。

参考文献:[1]系贺正直,李淑琴.有毒尾气处理方法[J].低温与特气, 1984(03):16.[2]陈红梅.烃类尾气回收工艺[J].广州化工,2015(22):169-170.[3]杨华,刘石彩.用活性炭回收挥发性有机溶剂的研究进展[J].生物质化学工程,2014(5):52-58.[4]孙茂发,蒋凡军.有机溶剂回收技术浅析[J].中国环保产业,2009(10):39-41.[5]刘晓峰,李鑫.废有机溶剂再生技术概述[J].中国环保产业,2008(5):45-47.[6]杨叶,王铁军.冷凝式油气回收系统设计研究[J].低温和超导,2012(1):14-18+30.NHD与低温甲醇洗净化工艺的比较与选择刘凯刘海菊郭琦(天津辰力工程设计有限公司,天津300400)摘要:化工厂的发展受很多因素的影响,像设备问题、人员安排、厂的运营等,在众多因素中成本因素是关键,科学、合理的控制成本有助于企业的运行。

基于低温甲醇洗净化工艺分析

基于低温甲醇洗净化工艺分析摘要:作为一种节能型酸性气体净化工艺,低温甲醇洗净化工艺如今已在国内外多项生产领域内得到了应用,例如工业制氢、氨合成、羟基合成、天然气脱硫等等。

本文根据笔者的个人经验,主要阐述了低温甲醇洗净化工艺技术的原理、特点、影响因素等,并将其与PEGE工艺、NHD工艺做出了简要对比。

关键词:低温甲醇洗工艺影响因素NHD工艺PEGE低温甲醇洗工艺技术是上个世纪五十年代的科技产物,经过几十年的发展,其工艺技术日渐成熟,运用领域不断拓宽。

例如,在煤化工企业中,各家企业都需要根据不同的产品方案、装置规模以及原料组成等因素来匹配不同的低温甲醇洗工艺。

目前,我国国内的研发模式大多是以企业和院校合作的方式进行研发,也确实取得了不少喜人的进展,下面,我们就对这一工艺技术进行详细分析。

一、低温甲醇洗净化技术概况技术简介上个世纪五十年代,德国的鲁奇公司和林德公司合作开发了一种以冷甲醇作为吸收溶剂的气体净化工艺,这种净化工艺主要运用在低温条件下,甲醇对酸性气体溶解能力较强,能够有效脱除原料气中的酸性气体。

这种工艺操作过程中,气体的脱碳和脱硫可以在同一个塔内分段、选择性地进行,净化程度很高。

目前,该技术已经逐渐成熟,并且已经广泛应用到了国内外合成氨、合成甲醇等气体净化装置中,其应用前景在工业运用中相当广阔。

目前,低温甲醇洗工艺技术类别主要包括鲁奇工艺、林德工艺、大连理工工艺、赛鼎工艺等等。

其中的大连理工工艺是由我国大连理工大学所研究,这一工艺与林德工艺相似,但据介绍,冷负荷和设备投资比林德工艺低~10%[1]。

技术特点1.吸收能力大甲醇处于低温状态时,H2S、COS、CO2等气体在其中的溶解度很大,根据有关数据显示,在压力条件3.1MPa左右时,1m3甲醇溶液能吸收CO2160~180m3,而1m3NHD溶液仅能吸收CO240~55m3,甲醇对CO2的吸收能力是NHD溶液的4倍左右,在吸收等量酸性气体时低温甲醇洗的甲醇溶液循环量小,装置设备数量较少,总能耗较低。

低温甲醇洗工艺与NHD_苯菲尔组合工艺技术经...

低温甲醇洗工艺与NHD、苯菲尔组合工艺技术经济比较亢万忠(中国石化兰州设计院 730060)摘要 通过对低温甲醇洗工艺和NH D、苯菲尔组合工艺在生产业绩、气体净化度、溶液吸收能力及溶液循环量、C O2的产量及纯度、装置流程的匹配性、消耗和能耗、投资费用等方面进行的比较和分析,确定在洞庭氮肥厂煤代油改造工程中气体净化采用低温甲醇洗工艺。

关键词 低温甲醇洗 NH D 苯菲尔法 比较Techno2Economic Comparison of R ectisol and Combinationof NH D and BenfieldK ang WanzhongAbstract A com paris on and an analysis are made of the Rectis ol process and the combination of the NH D and Ben field processes in terms of production achievements,degree of gas purification,s olu2 tion abs orption capacity,am ount of s olution recycle,output and purity of C O2,matching of equipment with process,material and energy consum ption,and investment cost.Based on the above it is decided that in the project of replacement of oil by coal of Dongting Nitrogenous Fertilizer Plant,the Rectis ol process be adopted for gas purification.K eyw ords Rectis ol NH D Ben field com paris on 巴陵公司洞庭氮肥厂(以下简称洞氮)煤代油改造工程采用谢尔粉煤气化技术,配套耐硫一氧化碳变换流程。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

低温甲醇洗与NHD的比较关于低温甲醇洗与NHD的比较个人总结如下:1.在装置大型化上:在装置大型化上低温甲醇洗明显好与NHD的装置,因为低温甲醇洗的吸收能力大,因此循环量小。

例如:20万吨的煤制甲醇装置,并且压力在3.3MPa时,低温甲醇洗需要200M3/h的循环量而NHD需要900200M3/h的循环量(指的是脱碳)。

所以在大型化上低温甲醇洗优与NHD装置. 2,材质选择上:相反低温甲醇洗对材质的要求远远大于NHD装置,在同样生产能力的装置下,低温甲醇洗的投资费用大约是NHD的二倍.3.操作方面:在操作方面,低温甲醇洗的操作比NHD装置较困难(主要在开停车时,因为温差的突然变化对材质的寿命影响很大)。

但是开车正常后操作的难易相差不是很大。

4.危害方面很明显低温甲醇洗大于NHD,因为甲醇对人体有害而聚乙二醇二甲醚是对人体没有伤害的。

5.能耗方面因为低温甲醇洗的循环量小于NHD装置,因此低温甲醇洗能耗比NHD装置小的多。

德国鲁奇的[wiki]变换[/wiki]前脱硫,变换后脱碳这个工艺,在能量利用上相当不合理,因为你在脱硫时降了温度,在变换时升了温度,又在脱碳时降温,是不是有些不合理。

并且由于没有中间循环甲醇提供冷量,吸收所需的冷量全部由外部供给;甲醇溶液吸收温度较高,甲醇溶液循环量相对较大,相对于林德流程能耗稍高,吸收塔的尺寸也较大。

系统冷量全部由外部提供,操作调节相对灵活。

林德的技术不错啊:制冷量少,醇耗少,林德最近提出半贫液回流到洗涤塔,是冷量减少很多啊醇好耶少很多啊塔的运行费用底啊低温甲醇洗技术国外:德国林德的技术适用于德士古气化流程,德国鲁奇的技术适用于SHELL气化流程,因此不能单独拿出低温甲醇洗讨论好坏,还要看你的气化流程。

低温甲醇洗技术国内:大连理工大学已经掌握了低温甲醇洗模拟流程。

低温甲醇洗[wiki]设备[/wiki]:低温三塔制造优先推选大连金重,有过低温钢三塔的业绩,设备制造精度好。

张家港化机厂做过304的低温三塔,设备制造精度低于大连金重。

绕管式换热器镇海炼化具备制造能力。

目前,低温甲醇洗工艺国外有林德工艺和鲁奇工艺二种流程,二者在基本原理上没有根本区别,而且技术都很成熟。

两家专利在工艺流程设计、设备设计和工程实施上各有特点;国内大连理工大学经过近20年的研究,也开发成功了低温甲醇洗工艺[wiki]软件[/wiki]包,并获得了国内两项专利。

林德低温甲醇洗工艺采用林德的专利设备―高效绕管式换热器,换热效率高,特别是多股物流的组合换热,节省占地、布置紧凑,能耗低;高效绕管式换热器需要国外设计,可国内制造。

在甲醇溶剂循环回路中需设置甲醇过滤器除去FeS、NiS等固体杂质,防止其在系统中积累而堵塞设备和管道。

一般采用氮气气提浓缩硫化[wiki]氢[/wiki]。

鲁奇低温甲醇洗工艺未采用绕管式换热器,换热器均为管壳式,所有设备可在国内设计和制造,投资可节省。

甲醇溶液循环量相对较大,相对于林德流程能耗较高,吸收塔的尺寸也较大。

系统冷量全部由外部提供,冷量需求量大。

大连理工大学低温甲醇洗工艺大连理工大学从1983年开始进行低温甲醇洗工艺过程的研究,在国内申请有两项专利技术。

经改进后该技术采用六塔流程,与林德工艺相似,但冷量需求比林德工艺高。

德州化肥厂国产化大氮肥、渭河化肥厂20万吨甲醇等项目采用了该技术。

神木40万吨甲醇项目也采用了此技术,这是大连理工大学低温甲醇洗工艺第一次工业放大到这个规模的装置,无工业运行业绩。

《煤化工》1997年01期薛天祥的文章《对两种低温甲醇洗法净化合成气工艺的看法》针对林德公司工艺存在着溶剂甲醇在循环过程中水含量高和损失大的问题与鲁奇公司合成气净化工艺进行了比较。

结论是在用德士古气化、激冷流程中,选用林德净化工艺更优越;在用希尔气化、废锅流程中选用鲁奇净化工艺更优越。

低温甲醇洗净化工艺技术进展及应用概况摘要低温甲醇洗是一种节能型的酸性气体净化工艺,目前已在国内外百余套氨合成、甲醇合成、羟基合成、工业制氢、城市煤气、天然气脱硫等生产装置中得到了广泛的应用。

本文介绍该工艺近期的技术进展,与其他净化工艺在能耗、投资费用方面的比较及工艺技术特点,并简述了云南解化集团公司和湖北双环科技公司在酸性气体净化装置中应用该工艺的一些情况。

关键词酸性气体净化工艺低温甲醇洗应用低温甲醇洗工艺(Rectisol Process)是德国林德(Linde)公司和鲁奇(Lurgi)公司共同开发的采用物理吸收法的一种酸性气体净化工艺,该工艺使用冷甲醇作为酸性气体吸收液,利用甲醇在-60℃左右的低温下对酸性气体溶解度极大的物理特性,同时分段选择性地吸收原料气中的H2S、CO2及各种有机硫等杂质。

在以渣油和煤为原料的大型合成氨装置上,大多采用这种净化工艺。

此外,该工艺还广泛应用于甲醇合成、羟基合成、工业制氢、城市煤气和天然气脱硫等生产装置的净化工艺中。

目前,国内外已有百余套大中型工业化装置的酸性气体脱除采用了该净化工艺。

1 国外概况国外自1954年德国鲁奇公司在南非Sasol公司的合成燃料厂建成世界第一套工业化的低温甲醇洗示范装置以来,目前在国外已有近百套低温甲醇洗净化装置投入生产运行,特别是20世纪70年代开始,国外所建的以煤和重油为原料的大型合成氨装置大多采用该净化工艺脱除酸性气体。

鲁奇公司的低温甲醇洗工艺流程为气化—脱硫—变换—脱碳,变换在脱硫和脱碳之间,而林德公司的低温甲醇洗工艺则是变换后选择性的一步法脱硫脱碳。

随着低温甲醇洗工艺的在工业化装置的广泛应用,针对不同的原料和气化方法,鲁奇公司和林德公司又开发出了多种工艺流程,通过不断的对原有流程的优化和设备的改进,使整个低温甲醇洗流程的效率更高,能量利用更为充分和合理。

鲁奇低温甲醇洗工艺由于没有中间循环甲醇提供系统所需冷量,而全部需要外部提供。

甲醇溶液由于吸收温度低,其循环量相对较大,与林德工艺相比,能耗稍高,吸收塔的体积也较大。

但系统冷量由外部供给,也使操作调节相对灵活,并通过新型塔板的设计,提高了塔的操作弹性。

近期鲁奇公司新设计的低温甲醇洗装置将相关设备组合为一体,依靠液位和重力输送液体,减少了机泵和管道的数量和装置投资费用。

林德低温甲醇洗采用林德专利设备高效绕管式换热器,提高换热效率,特别是多股物流的组合换热,节省占地,设备布置更为紧凑,能耗更省。

近期还对其结构进行了改进,分为两部分组合,分别用不同的材料制造,更加便于维修和清洗。

原料气进入低温甲醇洗装置后,喷入少量循环甲醇,以防止气体在低温下结冰,避免系统发生堵塞。

在甲醇溶液循环回路中设置甲醇过滤器,除去FeS、NiS等固体杂质,防止其在系统中积累而堵塞设备。

此外,针对生产中出现的问题,也采取了一些相应的改进措施,主要有以下几个:①设置系统预洗段以除去原料气中的NH3、HCN等杂质;②增大原料气分离器的容积来降低其进入系统的温度;③在甲醇再生塔中增设水提浓段,以增强系统除水能力;④在半贫液中注入原料气以抑制FeS和NiS的生成,通过提压的措施使其在特定部位生成并及时除去。

2 国内进展我国对低温甲醇洗工艺的研究始于20世纪70年代,中石化兰州设计院、南化集团研究院、浙江大学、上海化工研究院、大连理工大学等单位在该工艺的基础理论研究方面都取得了一定的成果。

上海化工研究院和浙江大学在工艺计算方面,南化研究院在热力学和基础数据测定方面,兰州设计院在气液平衡计算数学模型及北京化工大学在气液相平衡方面都做了大量的工作。

大连理工大学在化工工艺模拟计算方面取得了较大的进展。

国内目前已有多套大型酸性气体净化装置采用了低温甲醇洗工艺,有的装置已运行近20年,在设计、施工、安装、操作等方面都积累了丰富的经验。

大连理工大学从1983年开始进行低温甲醇洗工艺过程研究,在中石化公司和浙江大学的协助下,1999年该项研究通过了中石化的鉴定,并且获得了国内两项专利申请。

经改进后的该工艺采用6塔流程,与林德工艺相似,据介绍,该工艺的冷负荷和设备投资比林德工艺要低10%左右。

兰州设计院在参与鲁奇和林德2个不同的低温甲醇洗工艺流程的设计中积累了一定的设计经验,在中石化湖北化肥分公司的低温甲醇洗设计中,鲁奇公司仅提供了工艺软件包,由兰州设计院自行完成了基础设计和详细设计。

该工艺的热交换器均采用标准的TEMA型换热器,所有塔盘采用普通标准设计,提高了低温甲醇洗装置的国产化率,降低了投资费用。

近年来,在低温甲醇洗设备制造方面,国内也取得了可喜的进展。

大连冰山集团金州重型机器有限公司为上海焦化有限公司引进的林德公司低温甲醇洗装置制造了特大型成套设备,包括塔器、换热器和罐类等共23台23个种类,其中有硫化氢浓缩塔、变换气吸收塔、煤气甲醇吸收塔等关键设备,这些设备不仅使用了国内目前难以掌握的3.5Ni低温钢材料的加工工艺技术,而且体积庞大,单台设备最大直径为2.3 m,长55 m,重量近百吨。

此外,河南开封空分集团有限公司制造的低温甲醇洗关键设备高压绕管式换热器,工作压力为16.5 MPa,可成功地替代林德公司的进口设备。

山东德州华鲁恒升化工股份有限公司近期投产的国产化大型化肥装置中采用了具有自主知识产权的低温甲醇洗工艺技术。

该工艺软件包由中国寰球工程公司提供,在完成了5.5 MPa工作压力下低温甲醇洗工艺的计算机计算程序的开发后,为工艺包设计、初步设计和详细设计提供了物料和热量衡算的数据,利用该软件包建成的大化肥低温甲醇洗装置已成功投运。

该装置采用3台并联操作的吸收塔,共用一套再生系统,可同时生产氨合成气、甲醇合成气和羟基合成气,属国内外首创,达到国际先进水平。

目前在国内中石化湖北化肥分公司、山西天脊煤化工集团有限责任公司、浙江镇海炼油化工股份有限公司、陕西渭河煤化工集团有限责任公司、中石化安庆分公司、中石化岳阳壳牌煤气化有限公司等大型合成氨净化装置中均采用了低温甲醇洗工艺。

据了解,表1所示为国内在建的部分采用低温甲醇洗的大型煤制合成氨、甲醇生产装置。

表1 国内在建的部分采用低温甲醇洗的大型煤制合成氨、甲醇生产装置公司名称产品及年产量建设地点项目总投资及实施进展久泰能源内蒙古有限公司100万t甲醇、30万t二甲醚内蒙古额尔多斯总投资50亿元,各项前期工作已完成,2007年5月全面开工建设兖州煤业榆林能化有限公司60万t甲醇陕西榆林总投资27.9亿元,2007年4月开始动工兴建甘肃华亭中煦煤化工有限责任公司60万t甲醇甘肃华亭总投资26.7亿元,2007年4月开始项目招标河南心连心化肥有限公司24万t合成氨、40万t尿素河南新乡总投资9.04亿元,2007年6月开工,计划2009年6月建成投产贵州天福化工有限责任公司30万t合成氨、15万t二甲醚贵州福泉总投资26亿元,2006年12月引进林德工艺,项目工艺设计已启动,2009年下半年建成山西晋城煤化工公司40万t尿素、20万t甲醇山西晋城总投资19.89亿元,计划于2008年底建成投产云天化集团天安化工有限公司50万t合成氨云南安宁总投资21.76亿元,计划2007年6月基本建成河南融鑫化工股份有限公司150万t甲醇河南获嘉总投资192亿元,2005年底动工,2009年10月建成黑龙江鹤岗华鹤煤化股份有限公司120万t甲醇黑龙江鹤岗总投资48.9亿元,进行项目前期准备工作辽宁阜新矿业(集团)有限责任公司60万t甲醇辽宁阜新总投资23.2亿元,进行项目前期准备工作陕西新兴煤烯烃有限公司300万t甲醇陕西榆林总投资195.75亿元,全部产品加工成聚乙烯和聚丙烯贵州开磷(集团)有限责任公司30万t合成氨贵州息烽总投资9.2亿元,一期工程2010年6月建成3 工艺比较在合成氨、合成甲醇、联产C1化工产品等生产中,水煤浆气化后,粗煤气中含有的CO2、H2S、COS等是必须要除去的杂质,酸性气体净化工艺就是要通过脱硫和脱碳来除去粗煤气中的这些杂质。