纺织复合材料3

纺织复合材料

纺织复合材料纺织复合材料是指由纤维材料与基材组合而成的一种新型材料。

它通过将纤维与基材进行复合,能够充分发挥两者的优点,使材料具有优异的综合性能和应用价值。

纺织复合材料的优点首先体现在强度和韧性方面。

纤维具有较高的强度和韧性,而基材则能够增强纤维的结构稳定性,提高其使用寿命。

因此,纺织复合材料比传统的材料更加强韧,具有更高的抗拉强度和抗冲击性能,适用于一些对材料强度要求较高的领域,如航空航天、汽车制造等。

其次,纺织复合材料具有较好的耐热性能。

纤维材料往往具有较高的熔点和燃点,基材则能够抵御高温环境的侵蚀和腐蚀。

因此,纺织复合材料能够在较高温度下保持良好的结构稳定性,具有良好的耐热性能,适用于一些高温工艺和环境下的应用。

此外,纺织复合材料也具有较好的防护性能。

纤维材料通常具有良好的防潮、防水、防火和防紫外线等性能,而基材能够对纤维进行加固和保护,增强其防护功能。

因此,纺织复合材料能够提供更好的防护效果,适用于一些对环境要求较高的应用领域,如建筑材料、户外用品等。

纺织复合材料具有广泛的应用前景。

在航空航天领域,纺织复合材料可以制作轻量化、高强度的飞机零部件,如机翼、机身等,可以提高飞机的性能和燃油效率。

在汽车制造领域,纺织复合材料可以制作车身结构件,如前保险杠、车顶等,可以减轻汽车的重量,提高其安全性和燃油效率。

在建筑领域,纺织复合材料可以制作防水材料、隔音材料等,可以提高建筑物的防护性能和使用寿命。

总之,纺织复合材料具有较好的强度、韧性、耐热性和防护性能,具有广泛的应用前景。

随着科技的进步和材料技术的发展,纺织复合材料将在各个领域发挥更大的作用,为人们的生活和产业发展带来更多的创新和便利。

纺织结构复合材料分类

纺织结构复合材料分类纺织结构复合材料是一种由纤维素纤维和基体材料组成的复合材料。

纺织结构复合材料具有轻质、高强度、耐磨损、耐高温等优点,广泛应用于航空航天、汽车、建筑等领域。

根据纺织结构的不同特点和用途,可以将纺织结构复合材料分为以下几类。

一、三维编织复合材料三维编织复合材料是一种由三维编织纤维构成的复合材料。

它具有良好的强度和刚度,能够在多个方向上承受力。

三维编织复合材料可以用于制造飞机零部件、汽车零部件以及建筑结构等。

该类复合材料的制备过程相对复杂,需要经过编织、浸渍和固化等多个步骤。

在实际应用中,还需要考虑编织结构的设计和优化,以满足不同的工程要求。

二、二维织物复合材料二维织物复合材料是一种由二维织物和基体材料构成的复合材料。

它具有良好的柔韧性和可塑性,适用于制造需要弯曲和变形的零部件。

二维织物复合材料可以通过手工编织、机器编织或者预浸料等方法制备。

在制备过程中,需要考虑织物的纤维类型、纤维密度以及编织结构的优化,以提高复合材料的性能。

三、非编织纤维复合材料非编织纤维复合材料是一种由非编织纤维和基体材料构成的复合材料。

非编织纤维包括无纺布、纳米纤维以及纤维毡等。

这类复合材料具有较好的柔韧性和吸湿性,适用于制造衣物、过滤材料以及隔音材料等。

非编织纤维复合材料的制备过程相对简单,可以通过热压、湿压和自粘等方法制备。

四、三维编织纤维复合材料三维编织纤维复合材料是一种由三维编织纤维和基体材料构成的复合材料。

它具有良好的强度和刚度,能够在多个方向上承受力。

三维编织纤维复合材料适用于制造需要承受复杂载荷的零部件,如飞机机翼、汽车车身等。

该类复合材料的制备过程相对复杂,需要经过编织、浸渍和固化等多个步骤。

在实际应用中,还需要考虑编织结构的设计和优化,以满足不同的工程要求。

纺织结构复合材料根据纺织结构的不同特点和用途,可以分为三维编织复合材料、二维织物复合材料、非编织纤维复合材料以及三维编织纤维复合材料等几类。

三维纺织增强材料及其在航空航天领域的应用

作者简介:陈 利,男,1968年生,教授,主要研究方向为先进纺织增强材料及其复合材料、三维纺织技术装备研发。

作者单位:天津工业大学复合材料研究所,先进纺织复合材料教育部重点实验室。

基金项目:天津市高等学校创新团队项目(TD13-5043)。

三维纺织增强材料及其在航空航天领域的应用文 | 陈 利 赵世博 王心淼摘要:三维纺织增强材料采用立体纺织技术织造而成,是高性能复合材料的结构增强骨架,具有近体仿形成型的优点,在航空航天领域有着广泛的应用。

不同的立体纺织方法获得的三维纺织增强材料具有不同的结构特征和性能特性,主要有编织、机织、针织、针刺等立体纺织结构形式。

文章介绍了三维纺织增强材料的工艺方法和结构特征,分析了立体纺织技术的研究现状与进展,总结了三维纺织增强材料在航空航天复合材料中的应用,提出了三维纺织增强材料需要重点研究和解决的关键问题。

关键词:三维纺织增强体;立体纺织成形技术;结构;性能;航空航天复合材料中图分类号:TB332 文献标志码:AAbstract: Three-dimensional (3D) textile reinforcement woven by 3D textile processing technology is one of the important structural reinforcing materials for high-performance composite materials. Because of the capability for forming near net-shape preforms, it has been widely used in the aerospace field. Different 3D textile reinforcements like 3D braided, 3D woven, 3D multi-axial knitted and 3D needle-punched structure have different structure characteristics and mechanical properties. This paper introduces the processing techniques and structural characteristics of 3D textile reinforcements, analyzes its research status and progress, summaries its applications in the aerospace field, and puts forward the key issues that need to be studied and solved in the field of 3D textile reinforcements.Key words: 3D textile reinforcements; processing techniques; structures; properties; aerospace composites三维纺织增强材料(三维纺织预制体)采用新型立体纺织工艺技术制造而成,具有独特的空间交织结构和最终构件的近体形状,是高性能复合材料的结构增强骨架,具有纤维连续、结构整体、性能优越、可设计性强等特点,在航空航天等领域应用广泛。

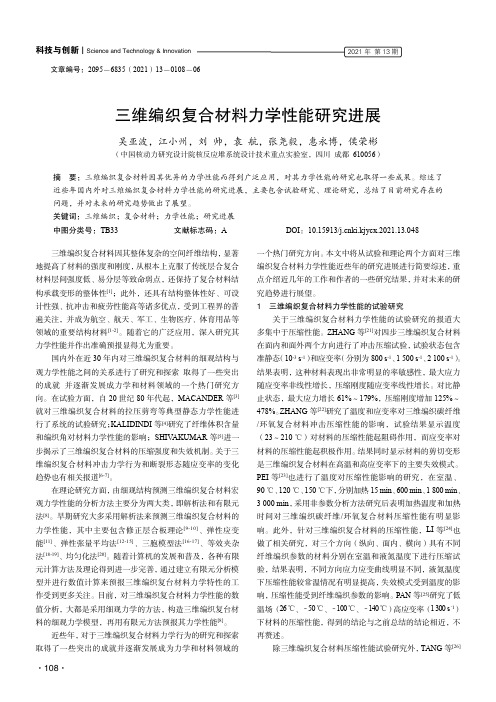

三维编织复合材料力学性能研究进展

国内外在近 30 年内对三维编织复合材料的细观结构与 观力学性能之间的关系进行了研究和探索 取得了一些突出 的成就 并逐渐发展成力学和材料领域的一个热门研究方 向。在试验方面,自 20 世纪 80 年代起,MACANDER 等[3] 就对三维编织复合材料的拉压剪弯等典型静态力学性能进 行了系统的试验研究;KALIDINDI 等[4]研究了纤维体积含量 和编织角对材料力学性能的影响;SHIVAKUMAR 等[5]进一 步揭示了三维编织复合材料的压缩强度和失效机制。关于三 维编织复合材料冲击力学行为和断裂形态随应变率的变化 趋势也有相关报道[6-7]。

科技与创新┃Science and Technology & Innovation

文章编号:2095-6835(2021)13-0108-06

2021 年 第 13 期

三维编织复合材料力学性能研究进展

吴亚波,江小州,刘 帅,袁 航,张尧毅,惠永博,侯荣彬

(中国核动力研究设计院核反应堆系统设计技术重点实验室,四川 成都 610056)

国内也不乏试验研究三维编织复合材料力学性能的相 关报道。张迪等[29]对比研究三维多向编织和层合板复合材料 的力学性能。四种三维多向编织结构分别利用三维四向、三 维五向、三维六向和三维七向编织工艺制备;三种层合复合 材料利用帘子布制成,分别为 0°单向板、90°单向板和层合 板[0 /( ± 45)2 /90]2s。同时进行拉伸、压缩和剪切试 验。结果表明与三维编织试样相比,0°单向板的拉伸和压缩 性能最高,而其他层合试样的各项性能均较低;对于编织试 样,编织角越小,纵向拉伸和压缩性能越高,剪切性能越低; 发现编织结构和编织角是影响材料破坏模式的重要因素。李 翠敏等[30]研究了三维编织碳纤维复合材料的剪切性能,结果 表明,三维五向较三维四向编织复合材料剪切性能好;三维 编织复合材料剪切强度沿长度方向随着编织角的减小而增 加;切边三维编织复合材料试件受剪切破坏时在加载点附近 侧表面裂缝沿纱线走向分布,上下两表面发生弯曲破坏。李 苏红等[31]试验分析评价了编织结构参数对复合材料拉伸性 能的影响,且对复合材料的破坏模式进行了研究。实验结果 表明,编织角、复合材料尺寸、纤维体积含量、轴向纱数与 编织纱数之比等对复合材料的性能有较大的影响,复合材料 有两种破坏模式,一种是裂纹沿纤维束扩展,另一种是纤维 束拉断,后者为主要破坏模式。 2 三维编织复合材料力学性能的理论研究 2.1 几何模型和力学模型

三维机织正交结构复合材料的参数化设计

An h n, t e r t n lt f t e mo l wa e i e y c mpa i g t e a t a t c u e, mo e tuc u e, d te h a i a iy o h de s v rf d b o o i r n h c u l sr t r u d lsr t r

三 维 机 织 正 交 结 构 复 合 材 料 的 参 数 化 设 计

冯 兆行 ,田 伟 ,马 雷 雷 ,刘 鹏 , 成 炎 祝

( 江 理 工 大 学 先 进 纺 织 材 料 与 制 备 技术 教 育 部重 点实 验 室 ,浙 江 杭 州 浙 301 ) 10 8

摘 要 为 对 三 维 机 织 正 交 结 构 复 合 材 料 的 力 学 模 拟 分 析 提 供 一 种 模 型 , 过 观 察 3层 机 织 正 交 结 构 复 合 材 料 预 通 制 件 的细 观 几 何 结 构 , 析 其 最小 重 复单 元 中纱 线 间 的 几 何 位 置 关 系 , 讨 细 观 结 构 中几 何 参 数 与 宏 观 设 计 参 数 分 探

.

b t e t e g o tia p r mee s o t e la t e e tn u i a d h d sg ig a a ee s ewe n h e merc l a a t r f h e s r p ai g n t n t e e i nn p rm tr wa s d s u s d. On t i a i ,p r mercde in o h r f r o o o i tra sc rid o tb sn ic s e h sb ss a a ti sg fte p eo m fc mp st ma e ilwa a re u y u ig e P o En i e r s f r r / gn e o t e, a d a c m mo o e ft e 3D rho o a sr cu a p e om s sa ih d wa n o n m d lo h o t g n l t t r l r f r wa e tbl e u s

三维五向编织复合材料中纱线排列形态的实验分析

中图分类号 : S8 .1 T 32 T 14 1 ; B 3

文献标识码 : A

文章编号 : 6 10 4 (0 7 0 .0 00 17 .2 X 2 0 )3 0 i n y r s p rm nt la l sso a n pa tr s o fv - ie to a a de o p st s te n f3D e d r c i n lbr i d c m o ie i

Re lt h litc ls a e a"o te elp ia h p .

Ke r s o o i t r ;b ad n :3 v — i cin ;y r s atr s y wo d :c mp st mae a e i l r ii g D f e d r t a i e ol a p t n n e

树脂 基三维编织 复合 材料是 2 O世纪 8 O年代发 展 起来 的一种 高性能 复合 材 料. 由于该类 材料 采用 了三 维 预成型体 作为增 强骨 架 , 根本 上 解决 了传 统复 合 从 材料沿厚度 方 向刚 度 和强 度性 能 差 、 间剪 切 强度 低 层

面 内纱 线 的排 列 方 式 不 同 , 周期 性 变化 ; 织 纱 线 的 截 面 形 状 近 似 为扁 平 的 凸透 镜 形 ; 五 向 不 动 纱 的 呈 编 第

轴线基本保持伸直 , 其截面形状沿其轴 向近似为扇形和三角形相互过渡 变化 ; 面编织纱线 的排 列方式与 表 内部编织纱线的排列有关 , 其截面形状近似为椭 圆形.

同时三维编织技术和rtm技术相结合可以实现异型构件的三维整体成型制成的复合材料构件具有较高的尺寸精度不需要后续加工保证了增强骨架的连续性和整体性提高了材料的力学性能

先进复合材料三维织物的织造

先进复合材料三维织物的织造N.Khokar;贺春霞【摘要】作为先进复合材料增强材料的3D织物的工业发展仍较缓慢,原因是工程预型件的形状可靠性、快速开发和交付及低成本这3个关键性需求大都没有得到解决.这些需求很难通过2D织造实现.2D织造工艺主要用于制备2D或片状织物,它也能制备3D织物,并常被误认为是3D织造工艺.Biteam AB公司成功研发并证实了2D织造和3D织造的差异.3D工艺中双向开口系统的开发,实现了独特的垂直和水平方向的织造,这是2D织造工艺所不能达到的.这项新技术可满足3D织物技术和经济方面的需求.3D织造工艺的开发完全符合现有的织造基本原理,从而使得3D织造工艺技术得以实现.3D织造工艺可直接用于制备夹心、实心和管状的异形截面3D织物.提请注意某些相关方面,以促进织造工艺的进一步演变.%The industrial growth of 3Dfabrics as reinforcements for advanced composite materials remains slowly because 3key demands remain mostly unaddressed:engineering pre-forms with shapeperformance reliability, development and deliverying them in short time, and making them affordable.These demands are difficult to realize through 2D weaving process which is basically devised for manufacturing 2D or sheet-like materials.Strangely, its ability to produce 3D fabrics has been incorrectly assumed to be the 3Dweaving process.This discrepancy has been overcome by Biteam AB by following a fundamentally different path from the rest.Through development of the first ever weaving device incorporating the dual-directional shedding system, weaving is uniquely performed vertically and horizontally, which is not possible by the2Dweaving process.By means of this novel method, the various technical and economic demands are achieved.This development fully complies with the established principles of weaving, and hence enables the technical realization of the 3D weaving process.The proprietary 3D weaving process uniquely produces profiled cross-section 3D fabrics directly in shell, solid and tubular types.Attention is drawn here to certain relevant aspects to enable further evolution of the timeless weaving process.【期刊名称】《国际纺织导报》【年(卷),期】2018(046)011【总页数】4页(P42-44,46)【关键词】3D织造工艺;2D织造工艺;先进复合材料;3D织物【作者】N.Khokar;贺春霞【作者单位】Biteam AB公司(瑞典);Biteam AB公司(瑞典)【正文语种】中文3D织物的应用已有100多年的历史,较为人熟知的应用包括矿产行业的运输带、纸浆行业的造纸毡、装饰用的双层布等。

高性能纤维—碳纤维(纺织材料课件)

指标名称

密度/g.cm-3 强度/cN.tex-1 模量/ cN.tex-1 晶粒厚度/nm

取向角

普通型碳纤维 (A型或Ⅲ型)

1.71-1.93 91.8-140.7 9697.8-12390

<5.o >10°

高强型碳纤维 (C型或Ⅱ型)

1.69-1.85 132.8-177.4 13847-17723

子主链结构对纤维轴的择优取向,预氧化过程必须对纤维施加张力,

实行多段拉伸。

碳纤维制造过程式中最重要的环节

3 预氧化的炭化

预氧丝在惰性气体保护下,在800~1500℃范围内发生碳化反应。纤

维中的非碳原子如N 、H、O等元素被裂解出去,预氧化时形成的梯形大

分子发生交联,转变为稠环状结构。纤维中的含碳量从60%左右提高到

达1000kcal/kg。这些热量必须瞬间排除,否则会发生局部温度剧升

而导致纤维断裂,所以瞬时带走预氧化过程中释放出的反应热是设

备放大和工业生产的关键所在。

除此之外,在预氧化过程中还发生较大的热收缩。一方面是经过

拉伸的原丝,大分子链自然卷曲产生物理收缩。另一方面,大分子

环化过程中产生化学收缩。为了要得到优质碳纤维,继续保持大分

到使用要求。因此,在制备碳纤维工艺流程中都要设置碳纤维表面处理

工序和上浆工序。

表面处理工序主要使碳纤维表面增加含氧官能团和粗糙度,从而增

加纤维和基体之间粘结力,使其复合材料的层间剪切强度提高到80-

120MPa,从而使碳纤维的强度利用率由60%左右提高到80%~90%。

上浆工序的目的是避免碳纤维起毛损伤,所以碳纤维总在在保护胶液中

度和模量都十分高,而垂直于纤维轴向的强度和模量都很低,纤维