汽车座椅动态舒适性试验方法

有关动态舒适性的汽车座椅系统的研究

有关动态舒适性的汽车座椅系统的研究随着人们生活质量的提高,对汽车的需求量也随之增加。

提高汽车座椅的舒适性是车企增强竞争力的重要途径,同时还可以提高驾驶的安全性,因此对汽车座椅动态舒适性的研究就显得极为重要。

标签:动态舒适性;汽车座椅;安全性汽车座椅在汽车使用中有着如下重要作用:(1)给驾驶员和乘客有力支撑。

通过为人体提供合宜的体压分布,座椅能够充分保证汽车行驶中驾驶员和乘客的平衡和稳定。

(2)固定驾驶员位置。

良好的视野,便捷的挂档、刹车等操作是平稳驾驶的重要前提,座椅能够固定驾驶员的位置,加上安全带,能够保障驾驶员舒适地驾驶汽车。

(3)保证驾驶员和乘客安全。

舒适的座椅能够降低驾驶员的疲劳度,减少事故的发生,即便出现意外,座椅也能减轻对人员的伤害。

简而言之,汽车座椅能够在规定的条件下,保障驾驶员和乘客的舒适度,并且能够保障安全驾驶,减轻意外伤害。

1 影响座椅动态舒适性的因素及评估方法1.1 椅垫的体压分布根据人体形态学可知,人在坐立时,坐骨结节处是人体受力最主要部位;而大腿下有着大动脉分布,不宜承重。

因此,设计的座椅压力分布应该是不均匀的,在坐骨结节处应该更加舒软,用于缓解久坐的疲劳。

1.2 汽车车体的振动当汽车行驶在凹凸不平的路面时,车辆会颠簸振动,同时汽车本身也有着机械振动,这样驾驶员将受到纵向、横向以及垂直方向的振动,甚至还有围绕这三个方向的角振动。

在这些振动中,垂直振动和横向振动对人的影响最大,会引起晕车等不良反应。

研究表明,人体对4~8Hz频率的振动最为敏感,人体在经受这些振动时,轻则产生疲劳,乏困反应;重则产生头晕恶心以至呕吐反应。

因此,研究如何能够减轻4~8Hz频率段的振动是提高座椅舒适度的重要方面。

[1]1.3 汽车座椅动态舒适性的评估方法吸收功率法,即用人体振动系统内部吸收的平均能量来衡量人体的舒适性。

单一不舒适性指数法,这个方法是NASA最先使用的,是将汽车行驶中,五个方向的振动幅度和车内噪声加以监控,将统计数据,输入经验公式,从而得到不舒适指数。

汽车座椅舒适性测试方法分析及应用

AUTO PARTS | 汽车零部件汽车座椅舒适性测试方法分析及应用1 引言伴随着经济的高速发展,民众生活越来越富裕,汽车行业也得到了前所未有的蓬勃发展,汽车产品已不再是奢侈品,如今汽车走进千家万户,是民众日常生活中最为普遍的出行交通工具。

随着汽车在民众生活中的越来越普及,人们对汽车产品的性能要求越来越高。

如何满足用户对汽车各项性能的需求,是各汽车主机厂研发的主要目标。

其中,汽车座椅乘坐舒适性尤为重要,它是用户乘坐体验和满意度的主要影响因素之一。

因此,本文通过CONFORMat座椅舒适性设备的测试和分析方法进行简单解析,为汽车开发过程中的座椅舒适性能提供一些指导和建议。

2 CONFORMat座椅测试设备组成CONFORMat座椅测试设备由压力分布感应垫(两张,靠背、坐垫各一张)、USB 数据采集器(两个)、USB集线器、测试电脑组成(安装有CONFORMat软件)。

3 设备安装3.1 压力分布感应垫及USB数据采集器安装(a)安装坐垫的压力分布感应垫。

将压力分布感应垫放置在座椅坐垫上,保持平整避免有褶皱;确保“SEAT FRONT”标签在座椅坐垫的前端,传感器线束在乘客的左手侧。

(b)安装靠背的压力分布感应垫。

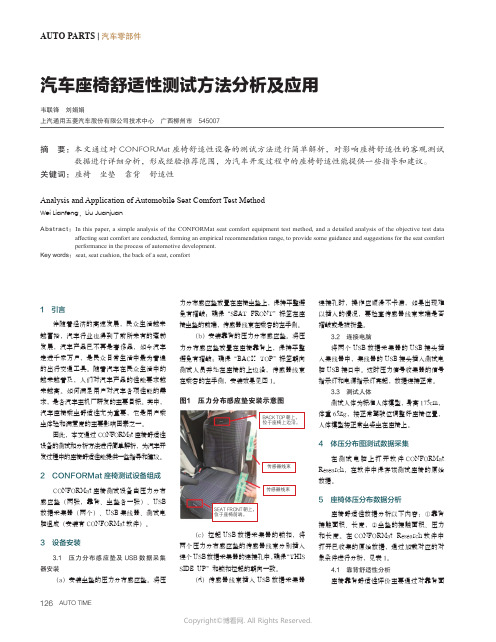

将压力分布感应垫放置在座椅靠背上,保持平整避免有褶皱;确保“BACK TOP”标签朝向测试人员并处在座椅的上边沿,传感器线束在乘客的左手侧,安装效果见图1。

图1 压力分布感应垫安装示意图BACK TOP朝上,位于座椅上边沿。

传感器线束传感器线束(c)拉起USB数据采集器的锁扣,将两个压力分布感应垫的传感器线束分别插入连个USB数据采集器的连接孔中,确保“THISSIDE UP”和锁扣拉起的朝向一致。

(d)传感器线束插入USB数据采集器连接孔时,操作应顺滑不卡滞,如果出现难以插入的情况,要检查传感器线束末端是否褶皱或是被折叠。

3.2 连接电脑将两个USB数据采集器的USB接头插入集线器中,集线器的USB接头插入测试电脑USB接口中。

车载测试中的车辆舒适性评估与改善策略

车载测试中的车辆舒适性评估与改善策略随着汽车产业的发展,人们对车辆舒适性的需求也越来越高。

车辆舒适性评估是一项对车辆乘坐体验进行全面评估的过程,通过评估车辆的振动、噪声、温度等因素,找出不足之处,并提出改善策略,以提高车辆的舒适性。

本文探讨了车载测试中的车辆舒适性评估方法以及相应的改善策略。

一、车辆舒适性评估方法车辆舒适性评估是一个综合性的过程,需要考虑多个因素来综合评估车辆的舒适性。

以下是一些常用的评估方法:1.振动测试振动是影响车辆舒适性的重要因素之一。

通过在车辆行驶过程中对车身、座椅等部件进行振动测试,可以测量其振动水平和频率,进而评估乘坐舒适性。

测试数据可以通过加速度计等传感器收集,并进行分析处理。

2.噪声测试噪声是另一个影响车辆舒适性的重要因素。

进行噪声测试时,可以通过在车内安装麦克风等传感器来收集车辆行驶过程中的噪声数据。

通过对数据进行分析和处理,可以评估车辆的噪声水平,并提出改善策略。

3.温度测试温度是影响车辆舒适性的另一个重要因素。

在车辆舒适性评估中,可以通过在车内安装温度传感器来监测车内温度的变化,并将数据记录下来。

通过分析数据,可以评估车辆的温度分布情况,进而提出改善车辆舒适性的措施。

二、车辆舒适性改善策略在车辆舒适性评估的基础上,可以针对评估结果提出相应的改善策略。

以下是一些常用的改善策略:1.减少振动在车辆设计阶段,可以通过调整悬挂系统、改进车身刚度等方式来减少车辆的振动。

另外,也可以通过选择优质的胎噪降噪措施和合适的轮胎来减少路噪对车辆的振动影响。

2.降低噪声降低车辆噪声的策略有很多种。

可以采用吸音材料和隔音隔热材料来降低车辆内部和外部的噪声传递。

此外,优化发动机和底盘的设计,减少噪声源的产生,也是降低噪声的有效手段。

3.提升空调系统效果空调系统是影响车辆舒适性的重要因素之一。

通过改进空调系统的设计和调节方式,可以提升车辆的温度控制效果,进而提高车辆的舒适性。

例如,采用智能温控系统可以根据车内外温度自动调节车内温度。

QCT 740-2005 乘用车座椅总成

QC/T 740-2005 乘用车座椅总成2007-06-26 18:32:29 作者:来源:互联网文字大小:【大】【中】【小】简介:QC/T 740-2005(2005-11-28发布,2006-06-01实施)前言本标准的技术内容是在综合分析同类产品的国际标准和国外先进标准的基础上,并根据我国实际情况而制订的。

本标准的附录A ...QC/T 740-2005(2005-11-28发布,2006-06-01实施)前言本标准的技术内容是在综合分析同类产品的国际标准和国外先进标准的基础上,并根据我国实际情况而制订的。

本标准的附录A为规范性附录。

本标准由全国汽车标准化技术委员会提出并归口。

本标准起草单位:上海延锋江森座椅有限公司。

本标准主要起草人:毛咏春。

QC/T 740-2005乘用车座椅总成Seat assembly of passenger car1 范围本标准规定了乘用车座椅总成的技术要求、试验方法、检验规则及标志、包装、运输和储存。

本标准适用于M1类车辆的前排座椅总成。

本标准不适用于折叠式的附加座椅、侧向座椅。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB 8410 汽车内饰材料的燃烧特性GB ll550 汽车座椅头枕性能要求和试验方法GB 11552—1999 轿车内部凸出物GB/T 11563—1995 汽车H点确定程序GB l4167 汽车安全带安装固定点GB l5083 汽车座椅系统强度要求及试验方法QC/T 55—1993 汽车座椅动态舒适性试验方法SAE J826--2002 H点测量仪和设计模型步骤和规范SAE Jl351—1993 绝缘材料的气味试验SAE Jl756—1994 汽车内饰材料确定成雾特性的试验3 术语和定义下列术语和定义适用于本标准。

汽车座椅安全振动舒适度分析

速度,m / s2;ω n 为脊柱在 X 或 y 轴( 水平 方向) 的无阻尼固有频率,w n = 1 3 . 3 5 S -1 (fn=2.125Hz);alk 为表示腰部脊柱所承受的振 动加速度, m / s 2。

在式(1)中,2 ξω n=5.87 s-1,wn2=178 s - 1 。在进行计算时,水平方向的采样频率为 80Hz。垂直方向上脊柱的响应(Z 轴)

231

科技资讯 2007 NO.19 SCIENCE & TECHNOLOGY INFORMATION

乘员的腰椎在 轴、Y 轴和 z 轴的加速度 响应可以分别根据式(1)、式(2)以及式(3)

根据测试,表示人体在测量时间 75-80s 时腰椎在 X 轴 Y 轴和 z 轴的加速度响应,同 时给出了这些响应相应的加速度剂量值: D x = 4 . 3 3 3 8 m / s 2、D y = 2 . 5 0 8 7 m / s 2 和 Dz=2.8883m/s 2, 为了评价该座椅振动对人 体健康的影响,首先得求出每天的等效加速度 剂量。以汽车驾驶员为被测对象,假设以 每个工作日承受60 rain相当于的被测试时的 加速度剂量,于是每天的等效加速度剂量可 以得(按年工作 240 天计):Dxd=4.3338*(60/ 3) 1 /6=7.1401m/s2 Dyd=2.5087*(60/3)1 / 6=4.1332m/s2 Dzd=2.8883*(60/3)1/6=4. 7586m/s 2 则根据式(7),我们可以计算每天 的等效静压力:

强度的全身振动对于人体健康的损害是相当严 重的。主要是腰脊和相关的神经系统会受到 影响。新陈代谢以及源于机体内部的一些其 他因素会恶化这个影响通常认为环境因素, 如身体姿势、低温及气流会引起肌肉疼痛。 然而,还没有研究表明这些因索会使椎问盘 和椎骨的功能得到恶化。随着时间的增加(长 年的工作)以及振动强度的增加就意味着振动 剂量的增加,就会加重对身体健康恶化的影 响。当评价坐着的人体承受多个振动合成的 舒适性时,比如汽车在随机路面上匀速行驶 时乘员的舒适性,我们使用加速度剂量来对 舒适性进行评价。该方法主要用于评价长时 间的汽车振动、冲击对于人体脊柱造成的不 良影响。通常脊柱的病变是在个体职业生涯 的后期才表现出来的,它是由于长期承受振 动的积累的结果 分别用aix aiy aiz表示脊柱 在 x(前后) y(左右)Z(上下)三个方向上的振 动加速度(响应),而用asx.asy.asz 表示座椅 在这三个方向上的振动加速度(激励)。

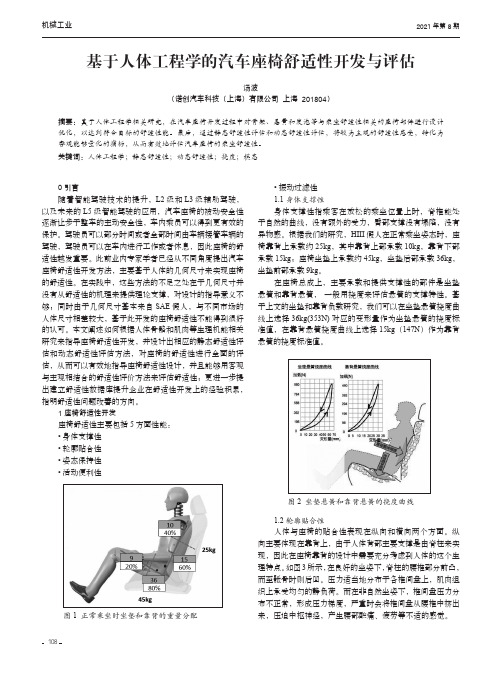

汽车空调性能、整车异响性能、乘坐体验平顺性、座椅舒适性、操控安全、制动安全测试评价方法

车门状态:全关 车窗状态:全关 鼓风机状态:关闭 发动机状态: 关闭 空调状态:关闭、内循环 车上人员:无

车内面部测点平均温度 达到 60℃后进行试验

升温阶段结束后,检查确认试验室、转鼓状态,迎面风速跟随车速,以 1Hz 的采集频率记录各测点数据

G.3.2.1.2试验工况及试验条件

表 G.4 空调制冷性能试验工况及试验条件

电压传感器

±0.05V

G.2.3.2采暖试验

表 G.2 制冷试验所需试验设备及精度要求

试验设备 环境试验舱

精度要求 车速及迎面风精度为±1kph;

温度精度为±1.0℃; 相对湿度精度为±5%

底盘测功机

能够模拟道路负荷

数据采集系统

采集频率≥100Hz

T 型热电偶

±0.1℃

K 型热电偶

±0.1℃

电压传感器

表 G.10 空调

A(良好)

G(优秀)

空调制冷性能指标 R

0<R≤55

55<R≤70

70<R≤85

85<R≤100

对应百分制得分

(0,55]

(55,70]

(70,85]

85~100 分

G.3.3.2采暖性能测试评价 G.3.3.2.1采暖效果评价

匀速工况结束后脚部 的平均温度(℃) 分值

44

T/CAAMTB XXXX—XXXX

点方向,布置后包裹一层隔热棉进行隔热)、散热器进水温度、散热器出水温度、发动机机 油温度、蒸发器回风口空气温度(内循环回风口表面中心 100mm±10mm 处)、各出风口 空气温度(在距出风口表面中心处)、各排座椅位置面部温度(传感器布置位置如图 G.5 所示)、各排座椅位置腰部温度(每个座位左右两侧边缘的中点)、压缩机排气压力、压缩 机吸气压力、各出风口风速(位于出风口表面中心 20mm±2mm 处)、风扇电压。

座椅舒适性及其评价理论和方法

座椅舒适性及其评价理论和方法作者:吴旭东来源:《汽车博览·科研上旬刊》2019年第01期摘要;随着汽车的技術进步及其普及,人们对汽车要求越来越高,越来越关注驾驶的舒适性。

座椅的设计无法完全保证舒适性,但是可以减少引起不舒适性的因素,避免不舒适感觉的产生。

通过不舒适性来评价汽车座椅的舒适度,可以避免舒适性评价中个人主观因素及其他模糊量的影响,因此,更科学可行。

通过对座椅静态舒适性、动态舒适性的逐一分析,且运用人机工程学原理,对座椅舒适性的主观评价和客观评价进行了系统分析和深入思考,阐述了汽车座椅舒适性研究存在问题的原因。

关键词:汽车;座椅;舒适性座椅是现代社会办公、学习、休闲、日常生活乃至生产劳动过程中的重要坐具,良好的座椅设计不仅能合理地支撑与分配人体躯干重量和改善久坐对人体脊柱的不良影响,更能增加座椅的舒适性,提高工作效率。

在该系统里,不舒适的驾驶姿势及车辆振动,不仅会给驾驶员带来严重的身体病变,造成腰椎过负荷、四肢酸痛等症状。

严重时还会影响驾驶员的控制能力,引起交通事故。

传统的车辆座椅完全依靠海绵垫缓解竖直方向的振动,该方法对海绵垫的密度、厚度、形状等要求较高,但被长期使用的海绵垫其减振效果将明显下降;部分座椅采用空气弹簧来增加减振效果,一定程度上提高了乘坐的舒适度。

一、概述座椅系统在如今的汽车工程设计里是非常重要的系统,很多汽车公司技术部门都有单独的座椅设计部门,座椅系统和人在人—机体系里密不可分,亲密接触。

大量的调查结果显示,由于座椅不舒适导致驾驶员患职业病的几率远远高于其他人群。

而座椅不舒适易引起疲劳驾驶,造成驾驶事故,因此座椅舒适性已成为车辆设计的重要理论研究课题之一。

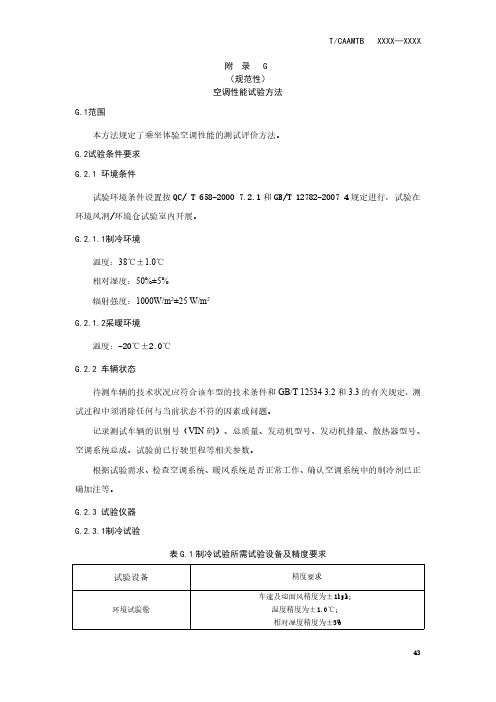

二、座椅舒适性1、舒适性定义舒适性的范围包括可分为静态舒适性和动态舒适性两大类;静态舒适性指座椅在静态状态下提供给人体的舒适特性,它与座椅的几何特性、调节特征和物理特性相关。

例如坐垫角度的设计。

坐垫角度是大腿离去点与咬合点连线和水平线的夹角如图,设计时,这个角度不能太大,也不能太小,要不然会影响座椅的舒适性。

基于人体工程学的汽车座椅舒适性开发与评估

2021年第8期1080 引言随着智能驾驶技术的提升,L2级和L3级辅助驾驶,以及未来的L5级智能驾驶的应用,汽车座椅的被动安全性逐渐让步于整车的主动安全性,车内乘员可以得到更有效的保护。

驾驶员可以部分时间或者全部时间由车辆接管车辆的驾驶,驾驶员可以在车内进行工作或者休息,因此座椅的舒适性越发重要。

此前业内专家学者已经从不同角度提出汽车座椅舒适性开发方法,主要基于人体的几何尺寸来实现座椅的舒适性。

在实践中,这些方法的不足之处在于几何尺寸并没有从舒适性的机理来提供理论支撑,对设计的指导意义不够;同时由于几何尺寸基本来自SAE假人,与不同市场的人体尺寸相差较大,基于此开发的座椅舒适性不能得到很好的认可。

本文阐述如何根据人体骨骼和肌肉等生理机能相关研究来指导座椅舒适性开发,并设计出相应的静态舒适性评估和动态舒适性评估方法,对座椅的舒适性进行全面的评估,从而可以有效地指导座椅舒适性设计,并且能够用客观与主观相结合的舒适性评价方法来评估舒适性;更进一步提出建立舒适性数据库提升企业在舒适性开发上的经验积累,指明舒适性问题改善的方向。

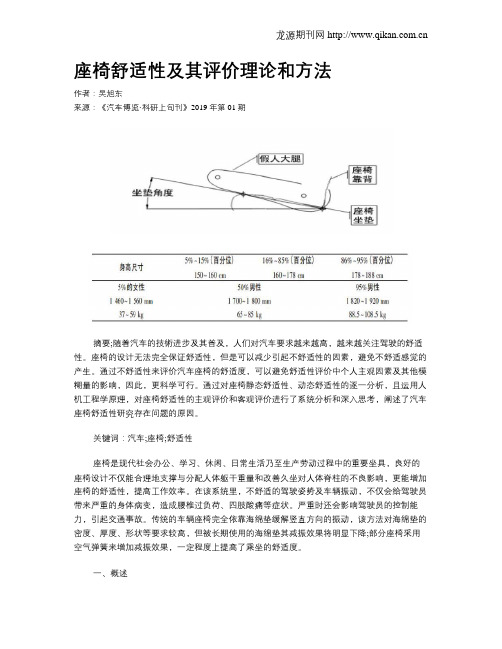

1 座椅舒适性开发座椅舒适性主要包括5方面性能:•身体支撑性•轮廓贴合性•姿态保持性•活动便利性•振动过滤性1.1身体支撑性身体支撑性指乘客在放松的乘坐位置上时,脊椎能处于自然的曲线,没有额外的受力,臀部支撑没有塌陷,没有异物感。

根据我们的研究,HIII假人在正常乘坐姿态时,座椅靠背上承载约25kg,其中靠背上部承载10kg,靠背下部承载15kg;座椅坐垫上承载约45kg,坐垫后部承载36kg,坐垫前部承载9kg。

在座椅总成上,主要承载和提供支撑性的部件是坐垫悬簧和靠背悬簧,一般用挠度来评估悬簧的支撑特性。

基于上文的坐垫和靠背负载研究,我们可以在坐垫悬簧挠度曲线上选择36kg(353N)对应的变形量作为坐垫悬簧的挠度标准值,在靠背悬簧挠度曲线上选择15kg(147N)作为靠背悬簧的挠度标准值。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

中华人民共和国汽车行业标准QC/T 55一93汽车座椅动态舒适性试验方法1 主题内容与适用范围本标准规定了汽车座椅动态舒适性试验的试验项目、试验设备、试验程序和数据处理。

本标准适用于汽车软垫式座椅和悬挂式座椅。

2 引用标准GB 11559汽车室内尺寸测量用三维H点装置GB 11563汽车—H点确定程序GB 4970汽车平顺性随机输入行驶试验方法3 试验项目3.1 静载试验测定座垫1)及靠背的静刚度和迟滞变形率。

3.2 频响特性试验在简谐振动或宽带白噪声随机振动输入下,测定座椅的频率响应特性。

3.3 随机振动试验2)在模拟汽车行驶时随机振动输入下,测定乘员座垫上的加权加速度均方根值。

注: l)在本标准中,对悬挂式座椅还包括悬挂装置。

2)此项试验在质量监督机构认为有必要时进行,若设备条件不具备,此项试验可由平顺性道路试验代替。

4 一般要求4.1 静载试验可在连续加载或手动间歇加载的试验机上进行。

4.2 加载板加载面的形状根据GB11559规定的座垫及靠背形状确定。

图1表示加载板与臀点及人体躯干线的相互位置。

加载板表面应光滑、具有足够的刚度与强度,它与试验机用万向接头连接,万向接头的中心点要与加载板的载荷中心点重合。

座垫加载板的质量为51kg。

应沿铅垂方向向座垫加载,向靠背加载的方向应与人体躯干线成直角。

载荷中心位置及方向见图2。

4.3 试验座椅被试验座椅的结构、静态及动态特性和其它可能影响振动试验结果的特性应能代表实际的或准备生产的系列产品。

在加载试验机上或振动台的平台上安装座椅时,其位置和倾角应与车上实际的安装状态一致。

对悬挂式座椅,需根据制造厂的要求,按受试者的坐姿和体重适当调整。

4.4 受试者随机振动试验的受试者按GB4970的规定应为身高1.70±0.05m,质量65±5kg的真人。

人的坐姿应自然,上身放松,靠在靠背上,脚平放于平台,手搭在膝上。

如果是驾驶员座椅,受试者的手要轻握住方向盘,模拟驾驶员的姿势。

5 振动测试仪器5.1 加速度计5.1.1 座椅安装平台的振动和传到人体的振动都要选用加速度计测量。

加速度计及相联的放大器,应能测量峰值因数为6时,加速度均方根值0.1~10m/s2的振动信号。

加速度计的固有频率要大于300Hz,且经受100m/s2的瞬态冲击后不损坏,在试验频率和幅值范围内,与加速度计灵敏轴垂直的方向上,其灵敏度小于5%。

5.1.2 测量座椅振动的两个加速度计应属同类型产品,其频率响应特性和信5.1.3 加速度计的安装5.1.3.1 座垫上加速度计的安装此加速度计要装在一个半刚性的垫盘中间,垫盘的结构、尺寸应符合GB 4970的规定。

垫盘平放于座椅表面,放在人体坐骨结节连线的中点。

保证传感器的灵敏轴平行于振动方向(<15°)。

垫盘的固有频率要高于试验的最高频率。

5.1.3.2 座椅安装底板上加速度计的安装此加速度计要装在座椅的减振元件之下,在座椅的垂直投影面之内,距通过座垫中心的垂直纵向平面的距离不大于100mm。

5.2 磁带记录仪由加速度计测到的信号用磁带记录仪记录。

正确标定后,磁带记录仪的回放误差要小于整个信号均方根值的±3%,在试验频带内,信噪比至少应为100:1(40dB),磁带速度的允许偏差为±0.5%。

5.3 仪器的标定5.3.1 每组试验前、后仪器都要标定。

加速度计要保证在0~40Hz的频率范围内,灵敏度的变化小于其均值的±2.5%。

5.3.2 加速度计标定时,要保证其温度和在试验位置上的温度相同。

6 振动试验台6.1 性能要求6.1.1 进行振动试验应有一台垂直振动的、电液反馈控制的振动台。

其动态响应能进行补偿,确保座椅的振动输入满足模拟实际振动的要求。

6.1.2 振动台的运动部分为一平台,平台上要有安装座椅和受试者放脚的地方。

如果测试驾驶员座椅,平台上应装上模拟方向盘和脚踏板,其位置要和实车以下是选择振动台的参考指标:a. 最大动推力:1.5g×质量(包括平台、座椅和受试者),N;b. 工作频率范围:0.5~20Hz;c. 动行程:175mm。

6.2 安全措施当座椅安装平台的加速度超过15m/s2时,应能自动停机,该防护装置应采用液压控制的方法。

振动台的速度不得超过1.3m/s。

试验之前先用模拟信号对空载座椅激励几次,确保各环节无异常,然后开始试验。

试验者和受试者都应有控制停机开关。

试验时,激振幅值要逐渐加大到规定值,在此过程中受试者如发现有异常,可随时中止激振。

7 随机激励信号取汽车在常用车速和行驶路面上行驶时,被试验座椅底板处的加速度功率谱密度作为随机振动试验的输入。

8 试验方法及数据处理8.1 静载试验8.1.1 加载板与座垫和靠背的位置关系按4.3的规定安装好试验座椅。

按GB11563就座的方法安放加载板,位于4.2规定的座垫和靠背载荷中心位置的载荷方向线,应与加载板载荷中心点引出的铅垂线重合。

大部分加载表面应与未加载状态下的座垫和靠背表面基本平行。

8.1.2 预加载沿4.2规定的载荷方向,要至少反复加、卸载两次。

预加载荷:座垫700N;靠背300N。

8.1.3 初始载荷、加卸载速度及最大载荷对座垫和靠背施加5N的初始载荷。

此时,将加载板的载荷中心点作为施力点。

以150~300mm/min的速度进行加载及卸载,加载时的最大载荷与8.1.2所给定的预加载荷值相同。

从加载转向卸载的过渡时间不超过2s。

8.1.4 数据测定在间歇加载机上试验,每加载或卸载50N读取一次数据。

在连续加载机上试验,应连续记录数据。

然后绘出图3所示载荷—挠度曲线。

试验要重复三次,每次试验要间隔1min以上,应满足8.1.5的精度要求。

记录试验时的加、卸载速度。

8.1.5 数据处理8.1.5.1 静刚度K s静刚度K s为在规定的载荷(座垫500N;靠背250N),加载曲线上该点切线的斜率,单位为N/m。

进行三次试验,每次测得的静刚度值与三次平均值的偏差不应超过±10%,然后取其平均值。

8.1.5.2 迟滞变形率a测出载荷——挠度曲线上面积oabcdo和oabeo,用下述公式计算迟滞变形率a:进行三次试验,每次测得的迟滞变形率与三次平均值的偏差不应超过±10%。

然后取其平均值。

8.2 频响特性试验8.2.1 座椅按4.3的要求安装于振动台上,座垫加载板与座椅的位置关系参考8.1.1。

8.2.2 悬挂式座椅试验前要预振动。

预振动时加载板的质量按4.2规定。

激励信号为正弦信号,其频率接近座椅悬挂的固有频率,幅值要保证悬挂有充分的运动。

注意减振器不应过热,预振动时间为2h。

8.2.3 试验重复三次,每次持续时间大于5min。

激励信号的扫描范围是0.5~20H2,振动台台面加速度的峰—峰值取2、4、6m/s2任一数值,或用0.5~20H2宽带白噪声信号激励,台面加速度均方根值取1、2、3m/s2任一数值。

要求座椅上的加速度均方根值的偏差不大于其平均值的±5%。

8.2.4 对于满足8.2.3要求的信号,由三次重复试验的记录,分别求出座椅的频率响应特性,其幅频特性如图4所示。

8.2.5 从8.2.4得到的频率响应特性上读出固有频率f o,最大传递率A,10Hz 处的幅值B并由下列公式算出动刚度K d和阻尼比ξ:对三次试验得到的f o、A、B、K d、ξ数据分别取其平均值。

8.3 随机振动试验8.3.1 将8.2中试验用的加载板取下,代之以某一受试者,按4.4的要求着座。

8.3.2 试验要重复三次,每次持续时间要大于5min,输入信号依第7条的规定,要求座椅上频率加权加速度均方根值awf的偏差不大于其平均值的5%,记此平均值为awfB(频率加权方法按GB4970)。

8.3.3 实测座椅安装底板处的频率加权加速度均方根值awf三次,其平均值,记为awfB,其偏差应小于预定振动台输出的频率加权加速度均方根值a*wfB的±10%。

8.3.4 实测到的座椅安装底板处的振动和预定振动台输出振动之间,其频率加权加速度均方根值awfB及a*wfB有偏差,传到座上的频率加权加速度均方根值要按比例加以修正,计算公式为:9 试验报告试验报告应包括:a.座椅制造厂名称和地址;b.座椅类型;c.试验日期、室内温度;d.预振动时间,h;e.传感器及其他仪器的型号,设备型号;f.试验中座椅基准点在平台上高度;g.受试者的实际质量及身高;h.试验结果;i.试验人。

附加说明。

本标准由中国汽车工业总公司提出。

本标准由全国汽车标准化技术委员会归口。

本标准由北京汽车装饰制造厂、清华大学负责起草。

本标准主要起草人赵六奇、邹积勤、吉慧霞、蔡永清。