基于UG的车桥差速器的运动仿真

案例3 基于UG机械动力学分析-运动仿真

2018/11/7

1.1

打开运动仿真主界面

菜单命令:

【开始】→【运动仿真】

2018/11/7

环境设置

运动学分析:分析仿真机构的运动并 决定机构在约束状态下的位移、速度 、加速度的值的范围

运动学求解需注意以下几点:

软件根据求解时输入的时间与步长的值对模型做动画仿真

外部的载荷与内部的力影响反作用力但不影响运动 连杆和运动付假定都是刚性的 自由度为0 注意:运动学分析时,对有自由度或有初始力的机构结算器不进行求解 ,这类机构需要做动力学分析

2018/11/7

1)旋转副 (Revolute)

可以实现两个相连件绕同一轴作相对的转动

2)滑动副(Slider)

滑块连接是两个相连件互相接触并保持着相对的滑动

3)圆柱副(Cylindrical)

实现了一个部件绕另一个部件(或机架)的相对转动

4)螺纹副(Screw)

实现了一个部件绕另一个部件(或机架)作相对的螺旋运动

副(Joint)相联接,组成运动机构。

2018/11/7

2.1

连杆特性的建立

点击运动仿真工具栏区的连杆特性和

运动副模块中的图标 (Link),系

统将会打开【连杆特性创建】对话框

。 同一对象不能属于两个连杆

2018/11/7

2.2

连杆特性参数的编辑

对各项参数 的编辑与连 杆建立时的 参数设置操

作完全相同

2018/11/7

环境设置

动态分析:如果模型有一个或多个自 由度,必须做动力学分析,在动力学 仿真中,可以在求解方案对话框中选 择静力平衡选项。

静力平衡分析将模型移动到一个平衡 的状态。

基于UG的运动仿真及高级仿真

《基于UG的运动仿真及高级仿真》项目一:机构运动仿真项目要求:熟悉UG机构运动仿真模块的内容,掌握运动仿真的一般流程和方法,并根据分析输出结果对机构进行优化。

任务一:熟悉掌握运动仿真基础知识运动分析模块(Scenario for motion)是UG/CAE模块中的主要部分,用于建立运动机构模型,分析其运动规律。

通过UG/Modeling的功能建立一个三维实体模型,利用UG/Motion的功能给三维实体模型的各个部件赋予一定的运动学特性,再在各个部件之间设立一定的连接关系既可建立一个运动仿真模型。

UG/Motion模块可以进行机构的干涉分析,跟踪零件的运动轨迹,分析机构中零件的速度、加速度、作用力、反作用力和力矩等。

运动分析模块的分析结果可以指导修改零件的结构设计(加长或缩短构件的力臂长度、修改凸轮型线,调整齿轮比等)或调整零件的材料(减轻或加重或增加硬度等)。

设计的更改可以反映在装配主模型的复制品分析方案中,再重新分析,一旦确定优化的设计方案,设计更改就可反映在装配主模型中。

一、运动方案创建步骤1.创建连杆(Links);2.创建两个连杆间的运动副(Joints)3.定义运动驱动(Motion Driver)◆无运动驱动(none):构件只受重力作用◆运动函数:用数学函数定义运动方式◆恒定驱动:恒定的速度和加速度◆简谐运动驱动:振幅、频率和相位角◆关节运动驱动:步长和步数二、创建连杆创建连杆对话框将显示连杆默认的名字,格式为L001、L002 (00)质量属性选项:质量特性可以用来计算结构中的反作用力。

当结构中的连杆没有质量特性时,不能进行动力学分析和反作用力的静力学分析。

根据连杆中的实体,可以按默认设置自动计算质量特性,在大多数情况下,这些默认计算值可以生成精确的运动分析结果。

但在某些特殊情况下,用户必须人工输入这些质量特性。

固定连杆:人工输入质量属性,需要指定质量、惯性矩、初始移动速度和初始转动速度。

基于UG的一种汽车驱动桥虚拟装配仿真

摘要随着汽车对安全、节能、环保的不断重视,汽车驱动桥作为整车的一个关键部件,其产品的质量对整车的安全使用及整车性能的影响是非常大的,因而对汽车驱动桥进行有效的优化设计计算是非常必要的。

驱动桥作为汽车四大总成之一,它的性能的好坏直接影响整车性能,而对于汽车显得尤为重要。

当采用大功率发动机输出大的转矩以满足目前载重汽车的快速、重载的高效率、高效益的需要时,必须要搭配一个高效、可靠的驱动桥。

驱动桥一般由主减速器、差速器、车轮传动装置和驱动桥壳等组成。

所以采用传动效率高的单级减速驱动桥已成为未来重载汽车的发展方向。

.本文参照传统驱动桥的设计方法进行了汽车驱动桥的设计。

本文首先确定主要部件的结构型式和主要设计参数;然后参考类似驱动桥的结构,确定出总体设计方案;本文主要基于UG的一种汽车驱动桥虚拟装配仿真。

关键词:驱动桥,主减速器,差速器,半轴,桥壳AbstractTo security, energyconservation, constant attention of environmental protection with the car, the car rear axle is regarded as a key part of the completed car, its product's impact on safe handling and completed car performance of the completed car of quality is very great, therefore is very essential for car rear axle to calculate effective optimization design. The transaxle always becomes as four major cars, the quality of its performance influences the performance of completed car directly, and seem particularly important to the truck. When adopting the highpower engine to output the big torque in order to meet the need of the fast, heavily loaded high benefit with high efficiency of the truck at present, must match ahighefficient, reliable transaxle. The transaxle is generally made up of main decelerator, differential mechanism, transmission device of the wheel and transaxle shell,etc.. Adopt transmission with high efficiency single grade moderate transaxle become future heavily loaded developing direction of car already.With car to security, energyconservation, constant attention of environmental prote ction, car rear axle is regard as a key part of the completed car, its product's impact on safe handling and completed car performance of the completed car of quality is very great, therefore is very essential for car rear axle to calculate effective optimization design. This text has carried on the design of the truck transaxle according to the traditional transaxle design method. This text confirms the structural pattern of the main part and main design parameter at first; Then consult the transaxle like structure, determine the overall design plan; To the main fact finally, the gear wheel of the driven awl, the taper planet gear of the differential mechanism, semiaxis gear wheel, the floating type semiaxis and shelly intensity of integral bridge check and check the lifespan in supporting the bearing completely. It is following to originally design: Because adopt forms central the grades last transaxle,make rear axles whole the of simple structure, manufacturing process is simple, thus big reducing manufacturing cost. And, the single grade of main decelerators of the awl gear wheel of arc tooth has improved the transmission efficiency of the rear axle, have improved the feasibility of the transmission.Key Words: Transaxle , Main decelerator , Differen tial mechanism , Semiaxis , Bridge shell目录摘要 (I)Abstract (II)目录 (III)第 1章绪论 (5)1.1 驱动桥概述 (5)1.2 研究现状和发展趋势 (6)1.3 课题研究方法 (7)1.4 本课题要解决的主要问题和设计总体思路 (7)第 2章 UG的功能与特点分析 (7)2.1 参数化与模块化设计 (7)2.1.1 参数化设计和变量化设计 (7)2.1.2 模块化设计 (8)2.2 UG的功能与特点 (8)2.3 UG NX 产品设计概述 (10)2.3.1 UG NX的工作流程 (10)2.3.2 UG产品设计的一般过程 (11)2.3.3 三维造型的步骤 (11)2.3.4 UG NX 基本操作流程 (12)第 3章汽车驱动桥 3D设计 (12)3.1概述 (12)3.1.1 选择研究对象 (13)3.2建立驱动桥的 3D模型 (14)第 4章汽车驱动桥虚拟装配设计 (58)总结与展望 (64)参考文献 (65)致谢 (66)第 1章绪论1.1 驱动桥概述驱动桥和其他汽车总成一样,除了广泛采用新技术外,在结构设计中日益朝着“零件标准化、部件通用化、产品系列化”的方向发展及生产组织专业化目标前进。

基于UG与ADAMS的汽车差速器联合仿真方法研究

基于UG与ADAMS的汽车差速器联合仿真方法研究张家启;郑泉;王钰明;鲁磊;黄民峰【期刊名称】《湖北汽车工业学院学报》【年(卷),期】2011(025)001【摘要】基于UG和ADAMS仿真软件对汽车差速器模型进行联合仿真.建立了差速器的优化设计数学模型,通过优化设计软件得到了优化后的齿轮建模参数;根据优化参数在UG中对差速器齿轮进行建模、装配,探讨了在UG/Motion中如何建立仿真模型,并传递到ADAMS中进行仿真分析的方法.将Hertz接触理论嵌入联合仿真模型,在差速器齿轮之间施加接触力,实现了齿轮啮合动态仿真;通过具体实例进行了2种工况下的动力学仿真分析,验证了联合仿真方法的可行性.【总页数】5页(P10-13,18)【作者】张家启;郑泉;王钰明;鲁磊;黄民峰【作者单位】安徽农业大学工学院,安徽合肥230036;安徽农业大学工学院,安徽合肥230036;安徽农业大学工学院,安徽合肥230036;安徽农业大学工学院,安徽合肥230036;合肥美桥汽车传动及底盘系统有限公司,安徽合肥230601【正文语种】中文【中图分类】U463.218.4【相关文献】1.基于ADAMS的汽车前悬架仿真分析及优化方法研究 [J], 周红妮;冯樱;李向阳2.基于UG、ANSYS和ADAMS的联合仿真研究 [J], 田凤霞;司景萍;万方军;陈有余3.基于ADAMS与MATLAB联合的载货汽车平顺性仿真方法研究 [J], 陈志宁;刘夫云;邓聚才4.基于ADAMS/MATLAB联合仿真的LuGre动态轮胎模型研究 [J], 郑文刚;路永婕;陈恩利;李韶华5.基于SolidWorks和Adams的锥齿轮差速器联合仿真 [J], 陶泽南; 樊智涛; 柳林强因版权原因,仅展示原文概要,查看原文内容请购买。

UG运动仿真教程

UG运动仿真教程一、UG运动仿真的基本概念UG软件中的运动仿真功能包括创建几何体、定义运动约束、添加动力学参数等。

通过对运动过程中的力学、动力学以及动力学参数的计算和模拟,可以预测物体的运动轨迹、速度、加速度等运动特性。

二、UG运动仿真的基本步骤1.创建几何模型:在UG软件中,首先需要创建物体的几何模型。

可以通过绘制、拉伸等工具创建物体的几何形状,也可以导入外部模型。

2.设置运动约束:在创建几何模型后,需要为物体设定运动约束。

运动约束包括位置约束、角度约束等,用于定义物体的运动范围和限制。

3.添加动力学参数:在建立几何模型和设置运动约束后,需要为物体添加动力学参数。

动力学参数包括质量、惯性矩阵、摩擦系数等,用于计算物体在运动中的力学特性。

4.运动仿真计算:完成上述步骤后,可以进行运动仿真计算。

UG软件会根据设定的运动约束和动力学参数,计算物体的运动轨迹、速度、加速度等参数,并在三维环境中实时显示物体的运动过程。

5.优化设计:通过观察和分析运动仿真的结果,可以对产品设计进行优化。

根据物体的运动特性,可以调整运动约束、改变动力学参数等,以达到更好的设计效果。

三、UG运动仿真的应用领域1.机械设计与工艺优化:UG运动仿真可以模拟产品在工作状态下的运动过程,帮助工程师分析零件的运动轨迹、工作效率等,优化设计方案和工艺流程。

2.机器人运动规划与控制:UG运动仿真可以模拟机器人的运动行为,预测机器人的轨迹、速度、加速度等,优化机器人的运动规划和控制算法。

3.汽车碰撞分析与安全设计:UG运动仿真可以模拟车辆在碰撞过程中的变形、速度、受力情况等,帮助汽车制造商减少碰撞事故的危害,提高车辆的安全性能。

4.产品装配与拆卸分析:UG运动仿真可以模拟产品的装配和拆卸过程,分析零部件的运动变形情况,优化产品的装配性能和使用寿命。

四、UG运动仿真的优势1.省时省力:UG运动仿真可以通过计算和模拟代替实际运动过程的试错,减少设计和制造阶段的试验和调整时间和成本。

ug运动仿真.pdf

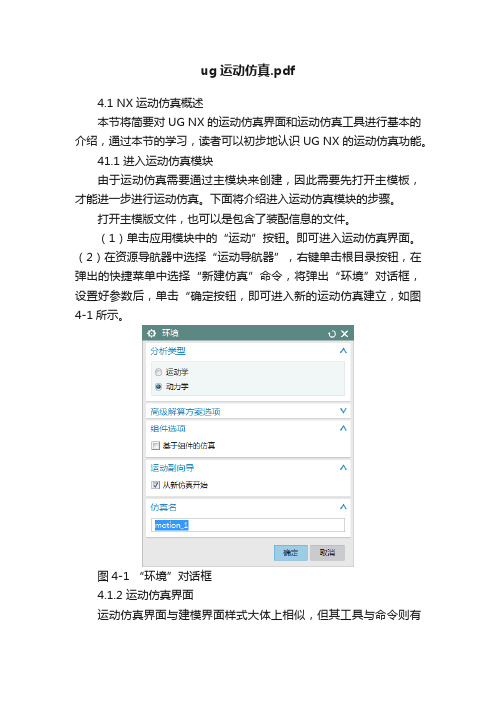

ug运动仿真.pdf4.1 NX运动仿真概述本节将简要对 UG NX 的运动仿真界面和运动仿真工具进行基本的介绍,通过本节的学习,读者可以初步地认识UG NX 的运动仿真功能。

41.1 进入运动仿真模块由于运动仿真需要通过主模块来创建,因此需要先打开主模板,才能进一步进行运动仿真。

下面将介绍进入运动仿真模块的步骤。

打开主模版文件,也可以是包含了装配信息的文件。

(1)单击应用模块中的“运动”按钮。

即可进入运动仿真界面。

(2)在资源导航器中选择“运动导航器”,右键单击根目录按钮,在弹出的快捷菜单中选择“新建仿真”命令,将弹出“环境”对话框,设置好参数后,单击“确定按钮,即可进入新的运动仿真建立,如图4-1所示。

图4-1 “环境”对话框4.1.2 运动仿真界面运动仿真界面与建模界面样式大体上相似,但其工具与命令则有了较大的变化,如图4-2所示。

图4-2 运动仿真界面菜单栏:包含9个菜单命令,如文件、主页、结果、曲线、分析等。

工具栏:由基本环境工具栏、运动工具栏、动画控制工具栏组成,提供操作所需要的命令的快捷按钮。

运动导航器:通过树形结构显示各个数据,可以进行新建、克隆、删除运动仿真等命令。

4.1.3 运动仿真工具栏运动仿真工具栏包含了进行运动仿真时所需要的大部分命令,如连杆、运动副、齿轮副等,如图4-3所示。

有时运动工具栏也可以根据需要拆分成几个小的工具栏。

图4-3 “运动仿真”工具栏下面将对几种常用命令进行介绍。

连杆:通过连杆命令可以将部件定义为连杆,在运动仿真时部件将作为连杆进行分析模拟,如图4-4所示。

运动副:运动副可以将连杆连接起来,并通过定义不同的运动副的类型使连杆能够进行相应的动作,如图4-5所示。

图4-4 “连杆”对话框图4-5 “运动副”对话框传动副:传动副的作用是改变机构扭矩、转速等。

其中有齿轮副、齿轮齿条副和线缆副3种类型。

约束:通过约束命令可以指定两个对象之间的关系,其中点在曲线上、线在线上和点在曲面上3种类型,如图4-6所示。

ug运动仿真基本步骤

ug运动仿真基本步骤运动仿真是一种模拟运动过程的方法,通过计算机模型来预测和分析运动的行为和性能。

它在众多领域中得到广泛应用,如机械工程、航空航天工程、汽车工程等。

下面将介绍UG软件中运动仿真的基本步骤。

一、构建模型运动仿真的第一步是构建模型。

在UG软件中,可以使用多种方式创建模型,如实体建模、曲面建模等。

在进行运动仿真时,需要将模型的各个部件组装到一起,并确保它们之间的连接正确。

通过拖拽和旋转等操作,可以将部件装配到正确的位置。

在装配过程中,可以使用约束来定义部件之间的运动关系,如旋转关节、滑动关节等。

二、定义驱动器和约束在完成模型的构建后,需要为模型添加驱动器和约束。

驱动器是指作为运动仿真输入的外部力或运动,可以是电机驱动、液压驱动等。

在UG软件中,可以通过定义位移、速度或力矩等参数来模拟驱动器的作用。

约束是指限制模型运动的规则,可以是固定、对称、平行等。

在UG软件中,可以通过选择部件上的面、边或点来添加约束。

约束可以保持部件的相对位置固定,也可以限制部件的运动范围。

通过添加约束,可以模拟实际系统中的各种约束条件,如静摩擦、动摩擦、间隙等。

三、定义边界条件边界条件是指模型的初始状态或边界条件。

在进行运动仿真时,需要定义模型的初始位置、速度和加速度等。

在UG软件中,可以通过设置初始条件来定义模型的初始状态。

边界条件还包括模型与外界的交互,如模型与地面的接触、模型与空气的流动等。

通过定义边界条件,可以模拟系统在不同环境下的运动行为。

四、设置运动仿真参数在进行运动仿真之前,还需要设置一些仿真参数,如仿真时间、时间步长等。

在UG软件中,可以通过设置仿真参数来控制仿真的精度和计算速度。

较小的时间步长可以提高仿真的精度,但会增加计算时间。

较长的仿真时间可以模拟长时间的运动,但需要更多的计算资源。

五、运行仿真完成上述步骤后,可以开始进行运动仿真。

在UG软件中,可以选择“运动模拟”功能,在仿真过程中,UG会根据模型、驱动器、约束和边界条件进行计算,并生成动画和结果数据。

ug运动仿真

ug运动仿真UG(Unigraphics)是一款操作简便、功能强大的三维CAD软件。

它可以让用户在PC机上完成复杂产品的建模、设计、分析和制造。

除此之外,UG还可以进行运动仿真。

运动仿真是指将正在设计的机械装置或产品进行动作模拟,以达到预先预测产品运动情况的目的。

下面将详细介绍UG运动仿真的相关知识。

一、UG运动仿真的基本概念1. 定义装配体:在进行运动仿真之前,必须先定义好装配体。

将设计好的各个部件进行装配,使它们互相连接,并能够形成一个整体。

2. 定义杆件:在进行运动仿真之前,必须先对装配体中需要运动的部件进行杆件定义,如转动支承、铰链、滑动副、齿轮等。

3. 定义驱动:运动仿真中的驱动可以是手动的,也可以是马达等电动机械驱动。

手动驱动需要手工进行操作,而电动驱动则需要使用动力学分析工具进行计算。

4. 定义边界条件:边界条件是指各个杆件、装配体所受的外力、质量、惯量等限制条件。

二、UG运动仿真的基本流程1. 导入装配体和模型杆件:将装配体导入UG中,并进行杆件定义,以及各个杆件之间的约束和驱动的定义。

2. 添加外界载荷:添加装配体所受的外力等载荷,以提高仿真的精度和准确性。

3. 模型分析:进行模型的分析,包括运动分析和动力学分析。

其中,运动分析是根据运动学原理进行的,用来确定装配体各个部件的角度、速度、加速度等运动状态;而动力学分析则是在运动分析的基础上,考虑各个杆件所受载荷所产生的惯性力、反作用力等因素,确定系统的动态行为。

4. 结果显示:将仿真结果在UG界面中以动画的形式进行显示,可以直观地反映出装配体的运动状态和各个部件的相互作用关系。

三、UG运动仿真的应用UG运动仿真在工程设计和制造中起到了很大的作用。

通过运动仿真,设计人员可以直观地看到装配体的各个部件在运动过程中的相互作用关系,从而更好地发现和解决潜在的问题。

同时,UG运动仿真还可以用于预测产品在运动中所受的载荷,以便优化产品的设计。