二氧化碳吸收与解吸实验解读

消除二氧化碳的实验原理

消除二氧化碳的实验原理消除二氧化碳的实验原理涉及到碳的固态及气态反应、碳酸根的化学反应以及吸附技术等方面。

以下我将从吸附、化学反应和热解三个方面来说明消除二氧化碳的实验原理。

吸附是通过固体材料吸附二氧化碳的过程。

在实验中,常用的吸附剂有活性炭、硅胶、分子筛等。

这些吸附剂的表面具有较大的比表面积,吸附二氧化碳的能力较强。

二氧化碳在常温下以气体状态存在,与吸附剂表面发生相互作用,形成物理吸附或化学吸附,从而将二氧化碳从气相吸附到固相。

例如,活性炭具有极高的比表面积及多孔结构,能够吸附并固定较多的二氧化碳。

吸附剂通过调节温度和压力条件,可以实现对二氧化碳的选择性吸附,从而实现二氧化碳的分离和去除。

化学反应是将二氧化碳转化为其他物质的过程。

二氧化碳具有较高的化学稳定性,难以直接进行化学反应。

然而,一些催化剂的引入可以促进二氧化碳的化学反应。

例如,氢气或一氧化碳可以与二氧化碳反应生成甲酸、甲醇等有机物,这些有机物可以进一步通过其他反应转化为有用的化学品。

此外,也可以利用金属氧化物等催化剂将二氧化碳转化为碳酸根等化合物。

化学反应可以利用环境中已有的物质,将二氧化碳有效地转化为其他化合物,从而实现二氧化碳的消除。

热解是利用高温将二氧化碳分解为碳与氧的过程。

二氧化碳在500C至900C 的高温下可以发生分解反应,生成一氧化碳和氧气。

这种方法既可以消除二氧化碳,又可以得到一氧化碳这一重要的化工原料。

此外,也可以通过高温下的转化反应,将二氧化碳转化为石墨等碳材料。

这种方法可以将二氧化碳稳定储存,并减少对环境的污染。

总结来说,消除二氧化碳的实验原理可以通过吸附、化学反应和热解等方法来实现。

吸附是利用吸附剂将二氧化碳从气相吸附到固相,实现二氧化碳的去除;化学反应是将二氧化碳转化为其他物质,如有机物或碳酸根等,通过化学反应将二氧化碳消化掉;热解是利用高温条件将二氧化碳分解为一氧化碳和氧气或其他碳材料,达到消除二氧化碳的目的。

二氧化碳吸收与解吸实验

二氧化碳吸收与解吸实验一、实验目的1. 了解填料吸收塔的结构、性能和特点,练习并掌握填料塔操作方法;通过实验测定数据的处理分析,加深对填料塔流体力学性能基本理论的理解,加深对填料塔传质性能理论的理解。

2. 掌握填料吸收塔传质能力和传质效率的测定方法,练习实验数据的处理分析。

二、实验内容1 •测定填料层压强降与操作气速的尖系,确定在一定液体喷淋量下的液泛气速。

2. 固定液相流量和入塔混合气二氧化碳的浓度,在液泛速度下,取两个相差较大的气相流量,分别测量塔的传质能力(传质单元数和回收率)和传质效率(传质单元高度和体积吸收总系数)。

3. 进行纯水吸收二氧化碳、空气解吸水中二氧化碳的操作练习,同时测定填料塔液侧传质膜系数和总传质系数。

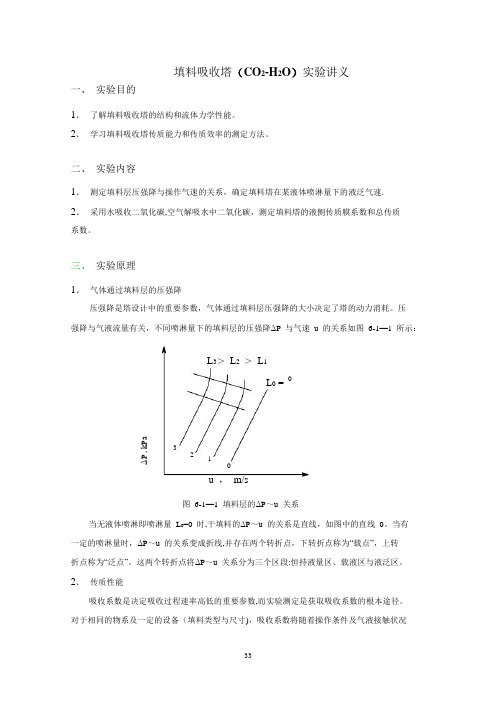

三、实验原理:气体通过填料层的压强降:压强降是塔设计中的重要参数,气体通过填料层压强降的大小决定了塔的动力消耗。

压强降与气、液流量均有尖,不同液体喷淋量下填料层的压强降P与气速u的尖系如图一所示:图一填料层的P〜U尖系当液体喷淋量LoO时,干填料的P〜u的尖系是直线,如图中的直线0当有一定的喷淋量时, P U 的尖系变成折线,并存在两个转折点,下转折点称为“载点”,上转折点称为“泛点” O 这两个转折点将 段:既恒持液量区、载液区及液泛区。

传质性能:吸收系数是决定吸收过程速率高低的重要参数, 系数。

对于相同的物系及一定的设备(填料类型与尺寸) 件及气液接触状况的不同而变化。

1 •二氧化碳吸收■解吸实验根据双膜模型的基本假设,气侦J 和液侧的吸收质A 的传质速率方程可分别表达为 气膜 G A kgA(pAPAi)⑴液膜 6Akl A (c AlC A )式中:G A -A 组分的传质速率, 1kmol s ;A —两相接触面积,m ;P A —气侧A 组分的平均分压,Pa ;Pm —相界面上A 组分的平均分压,Pa ; C A —液侧A 组分的平均浓度,kmol m 3C A —相界面上A 组分的浓度kmol m 3\ kg —以分压表达推动力的气侧传质膜系数,kmol Pak —以物质的量浓度表达推动力的液侧传质膜系数,以气相分压或以液相浓度表示传质过程推动力的相际传质速率方程又可分别表 达为:G A K G A(P A P A ) / (3) G A K L A(C A C A )(4)式中:P A —液相中A 组分的实际浓度所要求的气相平衡分压,Pa ; C A —气相中A 组分的实际分压所要求的液相平衡浓度,kmol m 3 ;P 〜U 尖系分为三个区实验测定可获取吸收 ,吸收系数随着操作条kmol m s PaPi=PAi C Al F L当气膜阻力远大于液膜阻力时,则相际传质过程式受气膜传质速率控制,此时,K G kg ;反之,当液膜阻力远大于气膜阻力时,则相际传质过程受液膜传质速率控制,此时,K L k| o如图三所示,在逆流接触的填料层内,任意载取一微分段,并以此为衡算系统,则由吸 收质A 的物料衡算可得:dGAF k dCA(7a)LP A +C I P AC A +C IC A图二双膜模型的浓度分布图图三填料塔的物料衡算图若气液相平衡尖系遵循享利定律:C A HP A ,则:式中:F L——液相摩尔流率,kmol s 1 ;,且称H L 为液相传质单元高度(HTU ;N L “G ,且称1\1_为液相传质单元数(NTU o CA 2 C A C A因此,填料层高度为传质单元高度与传质单元数之乘积,即\ h H L N L若气液平衡矢系遵循享利定律,即平衡曲线为直线,则式((10)法解得填料层高度的计算式,亦即可采用下列平均推动力法计算填料层的高度或液相 传质单元高度:VsLK^aSN L —C A1 C A2CAm___ h __VsL -(11)(⑵L ■■-液相摩尔密度5kmol m 3。

二氧化碳吸收与解吸实验汇总

二氧化碳吸收与解吸实验一、实验目的1.了解填料吸收塔的结构、性能和特点,练习并掌握填料塔操作方法;通过实验测定数据的处理分析,加深对填料塔流体力学性能基本理论的理解,加深对填料塔传质性能理论的理解。

2.掌握填料吸收塔传质能力和传质效率的测定方法,练习实验数据的处理分析。

二、实验内容1. 测定填料层压强降与操作气速的关系,确定在一定液体喷淋量下的液泛气速。

2. 固定液相流量和入塔混合气二氧化碳的浓度,在液泛速度下,取两个相差较大的气相流量,分别测量塔的传质能力(传质单元数和回收率)和传质效率(传质单元高度和体积吸收总系数)。

3. 进行纯水吸收二氧化碳、空气解吸水中二氧化碳的操作练习,同时测定填料塔液侧传质膜系数和总传质系数。

三、实验原理:气体通过填料层的压强降:压强降是塔设计中的重要参数,气体通过填料层压强降的大小决定了塔的动力消耗。

压强降与气、液流量均有关,不同液体喷淋量下填料层的压强降P ∆与气速u 的关系如图一所示:图一 填料层的P ∆~u 关系当液体喷淋量00=L 时,干填料的P ∆~u 的关系是直线,如图中的直线0。

当有一定的喷淋量时,P ∆~u 的关系变成折线,并存在两个转折点,下转折点称为“载点”,上转折点称为“泛点”。

这两个转折点将P ∆~u 关系分为三个区段:既恒持液量区、载液区及液泛区。

传质性能:吸收系数是决定吸收过程速率高低的重要参数,实验测定可获取吸收系数。

对于相同的物系及一定的设备(填料类型与尺寸),吸收系数随着操作条件及气液接触状况的不同而变化。

1.二氧化碳吸收-解吸实验根据双膜模型的基本假设,气侧和液侧的吸收质A 的传质速率方程可分别表达为 气膜 )(Ai A g A p p A k G -= (1) 液膜 )(A Ai l A C C A k G -= (2) 式中:A G —A 组分的传质速率,1-⋅s kmoI ;A —两相接触面积,m 2;A P —气侧A 组分的平均分压,Pa ; Ai P —相界面上A 组分的平均分压,Pa ;A C —液侧A 组分的平均浓度,3-⋅m kmol Ai C —相界面上A 组分的浓度3-⋅m kmolg k —以分压表达推动力的气侧传质膜系数,112---⋅⋅⋅Pa s m kmol ;l k —以物质的量浓度表达推动力的液侧传质膜系数,1-⋅s m 。

二氧化碳吸收与解吸实验说明书

二氧化碳吸收与解吸实验装置说明书仁爱化工基础实验中心王立轩2014.05一、实验目的:1.了解填料吸收塔的结构和流体力学性能。

2.学习填料吸收塔传质能力和传质效率的测定方法。

二、实验内容1. 测定填料层压强降与操作气速的关系,确定填料塔在一定液体喷淋量下的液泛气速。

2. 固定液相流量和入塔混合气氨的浓度,在液泛速度以下取两个相差较大的气相流量,分别测量塔的传质能力(传质单元数和回收率)和传质效率(传质单元高度和体积吸收总系数)。

3. 采用纯水吸收二氧化碳、空气解吸水中二氧化碳,测定填料塔的液侧传质膜系数和总传质系数。

三、实验原理1.气体通过填料层的压强降:压强降是塔设计中的重要参数,气体通过填料层压强降的大小决定了塔的动力消耗。

压强降与气、液流量有关,不同液体喷淋量下填料层的压强降P ∆与气速u 的关系如图1-1所示:图1-1 填料层的P ∆~u 关系当无液体喷淋即喷淋量00=L 时,干填料的P ∆~u 的关系是直线,如图中的直线0。

当有一定的喷淋量时,P ∆~u 的关系变成折线,并存在两个转折点,下转折点称为“载点”,上转折点称为“泛点”。

这两个转折点将P ∆~u关系分为三个区段:恒持液量区、载液区与液泛区。

2. 传质性能:吸收系数是决定吸收过程速率高低的重要参数,而实验测定是获取吸收系数的根本途径。

对于相同的物系及一定的设备(填料类型与尺寸),吸收系数将随着操作条件及气液接触状况的不同而变化。

(1)二氧化碳吸收-解吸实验根据双膜模型的基本假设,气侧和液侧的吸收质A 的传质速率方程可分别表达为气膜 )(Ai A g A p p A k G -= (1-1)液膜 )(A Ai l A C C A k G -= (1-2)式中:A G —A 组分的传质速率,1-⋅s kmoI ;A —两相接触面积,m 2;A P —气侧A 组分的平均分压,Pa ; Ai P —相界面上A 组分的平均分压,Pa ;A C —液侧A 组分的平均浓度,3-⋅m kmolAi C —相界面上A 组分的浓度3-⋅m kmolg k —以分压表达推动力的气侧传质膜系数,112---⋅⋅⋅Pa s m kmol ;l k —以物质的量浓度表达推动力的液侧传质膜系数,1-⋅s m 。

吸收(二氧化碳-水)实验讲义

ΔP , k P aL 0 =1填料吸收塔(CO 2-H 2O )实验讲义一、 实验目的1. 了解填料吸收塔的结构和流体力学性能。

2. 学习填料吸收塔传质能力和传质效率的测定方法。

二、 实验内容1. 测定填料层压强降与操作气速的关系,确定填料塔在某液体喷淋量下的液泛气速. 2. 采用水吸收二氧化碳,空气解吸水中二氧化碳,测定填料塔的液侧传质膜系数和总传质系数。

三、 实验原理1. 气体通过填料层的压强降压强降是塔设计中的重要参数,气体通过填料层压强降的大小决定了塔的动力消耗。

压强降与气液流量有关,不同喷淋量下的填料层的压强降ΔP 与气速 u 的关系如图 6-1—1 所示:L 3> L 2 > L 132u , m/s图 6-1—1 填料层的ΔP ~u 关系当无液体喷淋即喷淋量 L 0=0 时,干填料的ΔP ~u 的关系是直线,如图中的直线 0。

当有一定的喷淋量时,ΔP ~u 的关系变成折线,并存在两个转折点,下转折点称为“载点”,上转折点称为“泛点”。

这两个转折点将ΔP ~u 关系分为三个区段:恒持液量区、载液区与液泛区。

2. 传质性能吸收系数是决定吸收过程速率高低的重要参数,而实验测定是获取吸收系数的根本途径。

对于相同的物系及一定的设备(填料类型与尺寸),吸收系数将随着操作条件及气液接触状况式中:G A —A 组分的传质速率, kmoI ⋅ s ;P A的不同而变化。

(1) 膜系数和总传质系数根据双膜模型的基本假设,气相侧和液相侧的吸收质 A 的传质速率方程可分别表达为气膜 G A = k g A ( p A - p Ai ) (6—1—7)液膜G A = k l A (C Ai - C A ) (6—1-8)-1A -两相接触面积,m 2;P A —气侧 A 组分的平均分压,Pa ;P Ai -相界面上 A 组分的平均分压,Pa ; C A —液侧 A 组分的平均浓度, kmol ⋅ m -3C Ai -相界面上 A 组分的浓度 kmol ⋅ m -3k g -以分压表达推动力的气侧传质膜系数, kmol ⋅ m -2 ⋅ s -1 ⋅ Pa -1 ;k l —以物质的量浓度表达推动力的液侧传质膜系数, m ⋅ s -1 .相 界 面 P 2 = P A2 C A2 ,F L浓 度P Ai C Aidh 气 液 距离 膜 膜P A +dP A C A +dC AP 1=P A 1 C A1,F L图 6—1—2 双膜模型的浓度分布图 图 6-1-3 填料塔的物料衡算图式中: p A —液相中 A 组分的实际浓度所要求的气相平衡分压,Pa ;kmol ⋅ m ⋅ s ⋅ Pa ;= + (6-1-11)= + (6-1-12)dG A =F L式中:F L —液相摩尔流率, kmol ⋅ s ;ρL —液相摩尔密度, kmol ⋅ m 。

二氧化碳吸收与实验

二氧化碳吸收实验装置说明书天津大学化工基础实验中心2015.04一、实验目的1.了解填料吸收塔的结构、性能和特点,练习并掌握填料塔操作方法;通过实验测定数据的处理分析,加深对填料塔流体力学性能基本理论的理解,加深对填料塔传质性能理论的理解。

2.掌握填料吸收塔传质能力和传质效率的测定方法,练习对实验数据的处理分析。

二、实验内容1. 测定填料层压强降与操作气速的关系,确定在一定液体喷淋量下的液泛气速。

2. 固定液相流量和入塔混合气二氧化碳的浓度,在液泛速度下,取两个相差较大的气相流量,分别测量塔的传质能力(传质单元数和回收率)和传质效率(传质单元高度和体积吸收总系数)。

3. 进行纯水吸收二氧化碳、空气,解吸水中二氧化碳的操作练习。

三、实验原理:气体通过填料层的压强降:压强降是塔设计中的重要参数,气体通过填料层压强降的大小决定了塔的动力消耗。

压强降与气、液流量均有关,不同液体喷淋量下填料层的压强降P ∆与气速u 的关系如图一所示:图-1 填料层的P ∆~u 关系当液体喷淋量00=L 时,干填料的P ∆~u 的关系是直线,如图中的直线0。

当有一定的喷淋量时,P ∆~u 的关系变成折线,并存在两个转折点,下转折点称为“载点”,上转折点称为“泛点”。

这两个转折点将P ∆~u 关系分为三个区段:既恒持液量区、载液区及液泛区。

传质性能:吸收系数是决定吸收过程速率高低的重要参数,实验测定可获取吸收系数。

对于相同的物系及一定的设备(填料类型与尺寸),吸收系数随着操作条件及气液接触状况的不同而变化。

1.二氧化碳吸收-解吸实验根据双膜模型的基本假设,气侧和液侧的吸收质A 的传质速率方程可分别表达为气膜 )(Ai A g A p p A k G -= (1)液膜 )(A Ai l A C C A k G -= (2)式中:A G —A 组分的传质速率,1-⋅s kmoI ;A —两相接触面积,m 2;A P —气侧A 组分的平均分压,Pa ;Ai P —相界面上A 组分的平均分压,Pa ; A C —液侧A 组分的平均浓度,3-⋅m kmolAi C —相界面上A 组分的浓度3-⋅m kmolg k —以分压表达推动力的气侧传质膜系数,112---⋅⋅⋅Pa s m kmol ;l k —以物质的量浓度表达推动力的液侧传质膜系数,1-⋅s m 。

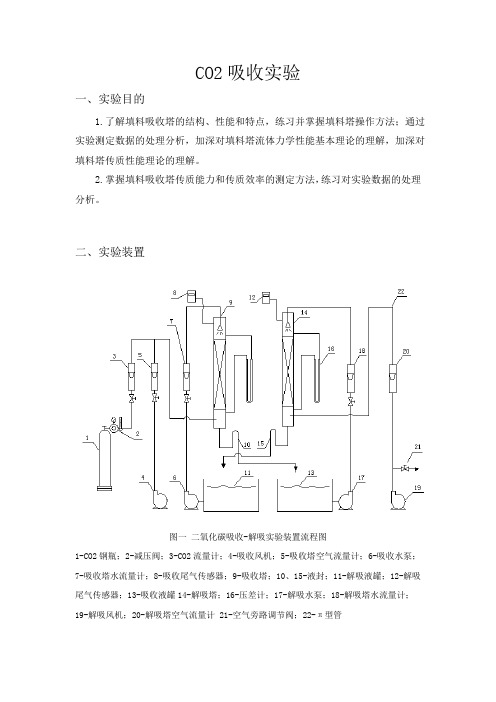

CO2吸收实验

CO2吸收实验一、实验目的1.了解填料吸收塔的结构、性能和特点,练习并掌握填料塔操作方法;通过实验测定数据的处理分析,加深对填料塔流体力学性能基本理论的理解,加深对填料塔传质性能理论的理解。

2.掌握填料吸收塔传质能力和传质效率的测定方法,练习对实验数据的处理分析。

二、实验装置图一二氧化碳吸收-解吸实验装置流程图1-CO2钢瓶;2-减压阀;3-CO2流量计;4-吸收风机;5-吸收塔空气流量计;6-吸收水泵;7-吸收塔水流量计;8-吸收尾气传感器;9-吸收塔;10、15-液封;11-解吸液罐;12-解吸尾气传感器;13-吸收液罐14-解吸塔;16-压差计;17-解吸水泵;18-解吸塔水流量计;19-解吸风机;20-解吸塔空气流量计 21-空气旁路调节阀;22-π型管三、实验原理传质性能:吸收系数是决定吸收过程速率高低的重要参数,实验测定可获取吸收系数。

对于相同的物系及一定的设备(填料类型与尺寸),吸收系数随着操作条件及气液接触状况的不同而变化。

根据双膜模型的基本假设,气侧和液侧的吸收质A 的传质速率方程可分别表达为:气膜 )(Ai A g A p p A k G -= (1-1) 液膜 )(A Ai l A C C A k G -= (1-2)式中:A G —A 组分的传质速率,1-⋅s kmoI ;A —两相接触面积,m 2;A P —气侧A 组分的平均分压,Pa ;Ai P —相界面上A 组分的平均分压,Pa ;A C —液侧A 组分的平均浓度,3-⋅m kmolAi C —相界面上A 组分的浓度3-⋅m kmolg k —以分压表达推动力的气侧传质膜系数,112---⋅⋅⋅Pa s m kmol ;l k —以物质的量浓度表达推动力的液侧传质膜系数,1-⋅s m 。

以气相分压或以液相浓度表示传质过程推动力的相际传质速率方程又可分别表达为:)(*-=A A G A p p A K G (1-3))(A A L A C C A K G -=*(1-4)式中:*A p —液相中A 组分的实际浓度所要求的气相平衡分压,Pa ;*A C —气相中A 组分的实际分压所要求的液相平衡浓度,3-⋅m kmol ;G K —以气相分压表示推动力的总传质系数或简称为气相传质总系数,112---⋅⋅⋅Pa s m kmol ;L K —以气相分压表示推动力的总传质系数,或简称为液相传质总系数,1-⋅s m 。

DETA-MDEA复合溶液吸收与解吸CO2实验研究

Abstract: DETA-MDEA complex solution was papered by using DETA as main absorbent and MDEA as auxiliary absorbent whose molar ratio was 20:1~20:6. The absorption and absorption rate at 313 K and regeneration rate and degradation rate at 393 K were compared through one cycle absorption and desorption experiments.20:4 DETA+MDEA enamine compound was screened out, six cyclic absorption-desorption experiments were carried out to investigate the cyclic absorption, desorption performance and amine degradation rate. The degradation performance of 20:4DETA+MDEA was investigated in an intelligent autoclave, and the effect of carbon dioxide loading, temperature and iron ions on the degradation performance was discussed. Key words: DETA; MDEA; CO2; absorption; desorption; degradation

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

氧化碳吸收与解吸实验一、实验目的1. 了解填料吸收塔的结构、性能和特点,练习并掌握填料塔操作方法;通过实验测定数据的处理分析,加深对填料塔流体力学性能基本理论的理解,加深对填料塔传质性能理论的理解。

2. 掌握填料吸收塔传质能力和传质效率的测定方法,练习实验数据的处理分析。

二、实验内容1. 测定填料层压强降与操作气速的关系,确定在一定液体喷淋量下的液泛气速。

2. 固定液相流量和入塔混合气二氧化碳的浓度,在液泛速度下,取两个相差较大的气相流量,分别测量塔的传质能力(传质单元数和回收率)和传质效率(传质单元高度和体积吸收总系数)。

3. 进行纯水吸收二氧化碳、空气解吸水中二氧化碳的操作练习,同时测定填料塔液侧传质膜系数和总传质系数。

三、实验原理:气体通过填料层的压强降:压强降是塔设计中的重要参数,气体通过填料层压强降的大小决定了塔的动力消耗。

压强降与气、液流量均有关,不同液体喷淋量下填料层的压强降「P与气速u的关系如图一所示:图一填料层的P〜u关系当液体喷淋量L o =0时,干填料的丄P〜u的关系是直线,如图中的直线0 当有一定的喷淋量时,〜u的关系变成折线,并存在两个转折点,下转折点称为“载点”,上转折点称为“泛点”。

这两个转折点将P〜u关系分为三个区段:既恒持液量区、载液区及液泛区。

传质性能:吸收系数是决定吸收过程速率高低的重要参数,实验测定可获取吸收系数。

对于相同的物系及一定的设备(填料类型与尺寸),吸收系数随着操作条件及气液接触状况的不同而变化。

1. 二氧化碳吸收-解吸实验根据双膜模型的基本假设,气侧和液侧的吸收质A的传质速率方程可分别表达为气膜G A =k g A(p A - P Ai) (1)液膜G A二k i A(C Ai -C A)(2)式中:G A—A组分的传质速率,kmoI s J;A—两相接触面积,m;P A—气侧A组分的平均分压,Pa;P Ai —相界面上A组分的平均分压,Pa;C A—液侧A组分的平均浓度,kmol m^3C Ai —相界面上A组分的浓度kmol m ^3k g —以分压表达推动力的气侧传质膜系数,kmol m^ s_1Pa J;k i —以物质的量浓度表达推动力的液侧传质膜系数,m s J。

以气相分压或以液相浓度表示传质过程推动力的相际传质速率方程又可分别表达为:G A =K G A(P A-P A)(3)G A *A(C A -C A)(4)式中:p A —液相中A组分的实际浓度所要求的气相平衡分压,Pa;C A—气相中A组分的实际分压所要求的液相平衡浓度,kmol m^ ;K G—以气相分压表示推动力的总传质系数或简称为气相传质总系数,kmol m 经s J Pa 4;K L1 1一+ ___k HKH 1一+一k g k l(5)(6)P A+d P AK L-以气相分压表示推动力的总传质系数,或简称为液相传质总系数,m七-1。

若气液相平衡关系遵循享利定律:C A二HP A,则:C A+dQ图二双膜模型的浓度分布图P1=P A1 C A1,F L图三填料塔的物料衡算图当气膜阻力远大于液膜阻力时,则相际传质过程式受气膜传质速率控制,此时,K G =kg ;反之,当液膜阻力远大于气膜阻力时,则相际传质过程受液膜传质速率控制,此时,K L =k l 0如图三所示,在逆流接触的填料层内,任意载取一微分段,并以此为衡算系统,则由吸收质A的物料衡算可得:F L/ 、dG A dC A (7 a):'L式中:F L——液相摩尔流率,kmol s';sLK L aS C A 1 d C A SC A -C A (9) (11)几 -- 液相摩尔密度,kmol m -。

根据传质速率基本方程式,可写出该微分段的传质速率微分方程: dG A 二 K L (C A -C A )aSdh (7b ) 联立上两式可得: dh F L 匹「 ( 8) K L NSP L C A -C A 式中:a 气液两相接触的比表面积, m 2 • m 1; S ――填料塔的横载面积,m 。

本实验采用水吸收纯二氧化碳,且已知二氧化碳在常温常压下溶解度较小, 因此,液相摩尔流率F L 和摩尔密度 几的比值,亦即液相体积流率(V S )L 可视为定 值,且设总传质系数K L 和两相接触比表面积a ,在整个填料层内为一定值,则按 下列边值条件积分式(8),可得填料层高度的计算公式: h=h C A = C A 1令叽=总,且称HL 为液相传质单元高度(HTU ;N L = f A1 d C A ,且称N.为液相传质单元数(NTUL CA2 Q _ QC A c A因此,填料层高度为传质单元高度与传质单元数之乘积,即h =H L N L (10)若气液平衡关系遵循享利定律,即平衡曲线为直线,则式( 9)为可用解析法解得填料层高度的计算式,亦即可采用下列平均推动力法计算填料层的高度或 液相传质单元高度:V sL C AI _ C A2 K L aS ~ C AmN L — H L式中卫C A.m为液相平均推动力,即C AmC A1 --C A2 (C A1 ~'C A1)~'(C A2 ~'C A2) In匚 C -C A2 C C A1 A1 In C A^ — C A2 (13)其中:C AI = H p A1 = Hy 1 p 0 C A 2 二 Hp A2 二 Hy 2 P o , P o 为大气压。

氧化碳的溶解度常数:(14)式中:6 ――水的密度, kg m‘;(15)M w --------- 水的摩尔质量,kg kmol E ――二氧化碳在水中的享利系数(见化工原理下册第 78页),Pa 。

因本实验采用的物系不仅遵循亨利定律, 而且气膜阻力可以不计,在此情况 下,整个传质过程阻力都集中于液膜,即属液膜控制过程,则液侧体积传质膜系 数等于液相体积传质总系数,亦即k© = K L a =乞hS 四、实验装置: 1. 实验装置主要技术参数:填料塔:玻璃管内径 D = 0.050m 塔高1.00m 内装© 10X 10mm 瓷拉西环;填料层高度Z = 0.78m ;风机:XGB-12型550W ; 二氧化碳钢瓶1个; 减压阀1个(用户自备)。

流量测量仪表:CO 转子流量计型号LZB-6 流量范围0.06〜0.6m 3/h ;空气转子流量计:型号LZB-10流量范围0.25〜2.5m 3/h ; 吸收水转子流量计:型号LZB-10流量范围16〜160 L /h ;解吸水转子流量计: 型号LZB-10流量范围16〜160 L /h浓度测量:吸收塔塔底液体浓度分析准备定量化学分析仪器(用户自备) ; 温度测量:PT100铂电阻,用于测定测气相、液相温度。

2. 二氧化碳吸收与解吸实验装置流程示意图(见图四)17图四二氧化碳吸收与解吸实验装置流程示意图I- C02流量计;2- CO2瓶减压阀;3- CO2钢瓶;4-吸收用空气流量计;5-吸收用气泵;6、8-喷头;7、19-水箱放水阀;9-解吸塔;10-解吸塔塔底取样阀;II- 解吸液储槽;12、15- U型管液柱压强计;13-吸收液流量计;14-解吸液液泵;16-吸收液储槽;17-吸收塔;18-吸收塔塔底取样阀;20-解吸液流量计;21-吸收液液泵;22-空气流量计;23-空气旁通阀;24-风机3•实验仪表面板图(见图五)液相温度(°O吸收水气泵解吸水凤#1O O总电源开关图五实验装置面板图五、实验方法及步骤:1. 测量吸收塔干填料层(△ P/Z)〜u关系曲线(只做解吸塔):打开空气旁路调节阀5至全开,启动风机。

打开空气流量计,逐渐关小阀门5的开度,调节进塔的空气流量。

稳定后读取填料层压降△P即U形管液柱压差计11的数值,然后改变空气流量,空气流量从小到大共测定8-10组数据。

在对实验数据进行分析处理后,在对数坐标纸上以空塔气速u为横坐标,单位高度的压降△ P/Z为纵坐标,标绘干填料层(△ P/Z)〜u关系曲线。

2. 测量吸收塔在喷淋量下填料层(△ P/Z)〜u关系曲线:将水流量固定在104L/ h (水流量大小可因设备调整),米用上面相同步骤调节空气流量,稳定后分别读取并记录填料层压降厶P、转子流量计读数和流量计处所显示的空气温度,操作中随时注意观察塔内现象,一旦出现液泛,立即记下对应空气转子流量计读数。

根据实验数据在对数坐标纸上标出液体喷淋量为100L/h时的(△ P/z)〜u?关系曲线,并在图上确定液泛气速,与观察到的液泛气速相比较是否吻合。

3. 二氧化碳吸收传质系数测定:吸收塔与解吸塔(水流量控制在40L/h )(1)打开阀门5,关闭阀门9、13C CO 2mol L _1(2) 启动吸收液泵2将水经水流量计14计量后打入吸收塔中,然后打开二氧化 碳钢瓶顶上的针阀20,向吸收塔内通入二氧化碳气体(二氧化碳气体流量计15 的阀门要全开),流量大小由流量计读出,控制在 0.2m 3/h 左右。

(3) 吸收进行15分钟后,启动解吸泵2,将吸收液经解吸流量计7计量后打入 解吸塔中,同时启动风机,利用阀门 5调节空气流量(约0.5 m /h )对解吸塔 中的吸收液进行解吸。

(4) 操作达到稳定状态之后,测量塔底的水温,同时取样,测定两塔塔顶、塔 底溶液中二氧化碳的含量。

(实验时注意吸收塔水流量计和解吸塔水流量计数值 要一致,并注意解吸水箱中的液位,两个流量计要及时调节,以保证实验时操作 条件不变)(5) 二氧化碳含量测定用移液管吸取Ba (OH 2溶液10mL 放入三角瓶中,并从塔底附设的取样口 处接收塔底溶液10 mL ,用胶塞塞好振荡。

溶液中加入 2〜3滴酚酞指示剂摇匀, 用0.1M 的盐酸滴定到粉红色消失即为终点。

按下式计算得出溶液中二氧化碳浓度:2C Ba(OH )2V Ba(OH )2 — C HCl V HCl 2V 溶液 六、实验注意事项:1. 开启CO 总阀门前,要先关闭减压阀,阀门开度不宜过大。

2. 实验中要注意保持吸收塔水流量计和解吸塔水流量计数值一致,并随时关注水箱中的液位。

3. 分析CO 浓度操作时动作要迅速,以免CO 从液体中溢出导致结果不准确。

七、实验数据记录3•实验装置填料吸收塔传质实验数据4. 氢氧化钡及盐酸浓度标定盐酸浓度标定八、实验数据处理1 •实验数据计算及结果:实验数据计算过程(以一组数据为例)。

实验数据计算示例(1)填料塔流体力学性能测定(以解吸填料塔干填料数据为例)=(0.50.07 (m/s )3600 (二 /4) 0.0502CO 2 实际流量 V C O 2=0.200P-Airp■ co21204=0.156 (m /h )1.976空气转子流量计读数 3V Air =0.500 (m /h )吸收液消耗盐酸体积V i =30.10 ml ,则吸收液浓度为:C A12C Ba(OH)2V Ba(OH)2 一 C HC V H CI2V 溶液2 0,17982 10-0,111 30^=0.01277 (kmol/m 3)2 10△吸收剂二氧化碳浓度计算因纯水中含有少量的二氧化碳,所以纯水滴定消耗盐酸体积 V=32.3ml ,则塔顶水中CO 浓度为:2CBa(OH)2VBa(OH )2 一CHCIVHCIC A 22V 溶液2 0'17982 1^0J11 323=0.00056 (kmol/m )2 10△塔底的平衡浓度计算 塔底液温度t =7.9 C,由附录可查得CO 亨利系数 E=0.9735 X 105 KPaH 二丄丄=空0 —1—M w E 18 0.9735 108-7_3=5.706 X 10( kmol m Pa )转子流量计读数0.5m 3/h ; 填料层压降U 管读数2.0 mmHO空塔气速:u 二3600 (兀 /4)■ D2单位填料层压降: 号Z =2/0.78=2.6 (mm 2O/m (2)传质实验CO 2转子流量计读数0.200 (m /h )、CO 2转子流量计处温度16.1 「C)16.1 C 下二氧化碳气体密度「2=1.976 Kg/m 3△吸收液浓度计算则CO 的溶解度常数为:盘乞=0.238塔底混和气中二氧化碳含量:y1== C Am =-C A1—- C A2ACA2In —=C A1(C A2 - C A2 ) - (C A1 - C A1)InCA2CA2*CA1 _ C A1k i a = K L a V s LhSCA1CA2-C Am* 7 3C A1= HX P Ai=HX y i X P o=5.7 X 10-X 0.238 X 101325=0.013759 (kmol/m )△塔顶的平衡浓度计算由物料平衡得塔顶二氧化碳含量L(C A2- C A1)=V(y 1-y 2)40I C、( ) (0.01277 -0.00056)y2=y- L (C A2 一C A1)=0.238- -I000=0.216V(空)22.4C A2= H X P A2=HX y2X P o=5.7O6 X 10-7X 0.2161 X 101325=0.012493 ( kmol/m3)△液相平均推动力计算(0.0137 - 0.00056)- (0.016521 - 0.01277)i 0.0137-0.00056In0.01249 -0.01277因本实验采用的物系不仅遵循亨利定律,而且气膜阻力可以不计,在此情况下,整个传质过程阻力都集中于液膜,属液膜控制过程,则液侧体积传质膜系数等于液相体积传质总系数,即4^10^/3600 (0.01277-0.00056) …—,、= 2=0.0049 (m/s)0.8 3.14 (0.050) /4 0.0049实验结果列表如下:表一实验装置填料塔流体力学性能测定(干填料)干填料时厶P/Z〜u关系测定L=0填料层高度Z=0.78m塔径D=0.05m序号填料层压强降mmtO单位高度填料层压强降mmtO/m空气转子流量计读数m/h空塔气速m/s1 n2 2.60.50.0724 5.110.14 379.0 1.50.214亍1316.720.28 51620.5 2.50.35=0.0044(kmol/m表二实验装置填料塔流体力学性能测定(湿填料)表三:实验装置填料吸收塔传质实验技术数据表2•作图在对数坐标纸上以空塔气速u为横坐标,P Z为纵坐标作图,标绘P Z〜u关系曲0.0110.00线。