热处理原理与工艺 教学课件 赵乃勤 第2章 钢在高温加热时的奥氏体转变

热处理工(高级)第二章

第一节 钢的热处理原理

1)实际上奥氏体中最高碳的质量分数为2.11%(1148℃时),原子分数 为10%,即2~3个晶胞中才有一个原子。 2)碳原子的存在,使奥氏体点阵发生变化称为膨胀变形,若含碳量增 大,则膨胀增大,且点阵常数增大。 3)奥氏体中碳原子实际上是不均匀的,并不是每个八面体中心都占据 着碳原子,而是一部分八面体中含有碳原子,碳在奥氏体中存在着碳 原子的浓度起伏。 (2)奥氏体的存在形式 高温时在钢中以稳定相的形式存在;室温时, 只要在钢中加入足够量的能扩大γ相区的合金元素,也可使奥氏体在 室温成为稳定相。 (3)奥氏体的性能 1)硬度和屈服强度均不高,碳的固溶体不能有效地提高其硬度和强度。

2.马氏体的形成条件

图2-13 马氏体(α′)和 奥氏体(γ)的自由能与温度的关系

第一节 钢的热处理原理

(1)马氏体转变的热力学条件 马氏体相变也符合一般的相变规律, 遵循相变的热力学条件。

图2-14 Fe碳的质量分数的关系

第一节 钢的热处理原理

图2-15 形变诱发马氏体转变原理示意图

第一节 钢的热处理原理

4.贝氏体转变的应用知识

由前所述,由于上贝氏体和下贝氏体相比,不但强度低,更主要 是韧性差,所以一般不希望获得上贝氏体组织而希望获得下贝氏体。

第一节 钢的热处理原理

四、马氏体的形成机理及应用知识

1.马氏体的组织形态及力学性能

图2-12 马氏体的显微组织 a)板条马氏体 b)针状马氏体

第一节 钢的热处理原理

第一节 钢的热处理原理

(6)原始组织的影响 原始组织主要影响奥氏体的起始晶粒度。

二、珠光体的形成机理及应用知识

钢中的珠光体转变是典型的扩散型相变,是最具代表性的共析相 变,在热处理实践中极为重要。

热处理原理与工艺ppt

1 2

空气冷却器

利用空气作为冷却介质,通过换热器将热量带 走。

水冷装置

利用水作为冷却介质,通过循环水将热量带走 。

3

油冷装置

利用油作为冷却介质,通过油循环将热量带走 。

辅助设备

输送装置

包括输送带、辊道等, 用于工件的输送和定位 。

装料装置

包括料仓、料斗、抓斗 等,用于工件的装料和 卸料。

加热元件

包括电热丝、硅碳棒等 ,用于加热设备中的加 热元件。

热处理质量控制

为了保证热处理效果的一致性和可靠性,需要对热处理过 程进行严格的质量控制,包括温度控制、时间控制和气氛 控制等。

展望

01

新技术的发展

随着科技的不断进步,新的热处理技术也不断涌现。例如,真空热处

理、保护气氛热处理和激光热处理等新技术的应用,将进一步提高热

处理质量和效率。

02

节能减排的需求

Байду номын сангаас

04

热处理的应用

工业应用

航空航天领域

为了提高航空航天构件的强度、硬度、韧性和疲劳性能,通常 需要进行热处理。

汽车工业

汽车零部件如齿轮、轴、弹簧等需要进行热处理,以提高其耐 磨性和抗疲劳性能。

机械制造

在机械制造过程中,对金属材料进行热处理可以改变其内部结 构,提高材料的使用性能。

日常生活应用

餐具

THANKS

热处理原理应用

广泛应用于机械制造业、 冶金工业、电子工业等领 域。

热处理的过程

加热

将金属材料加热到一定温 度,使其发生相变或奥氏 体化。

保温

保持一定时间,使金属材 料充分吸收热量,达到预 期的组织结构。

冷却

《热处理原理及工艺》课件

热处理的基本原理

热处理基于材料的相变和晶体结构变化。通过控制加热温度、保温时间和冷 却速率,可以调控晶粒尺寸、相组成和硬度。

热处理工艺流程

热处理工艺包括加热、保温和冷却阶段。常见的工艺流程包括退火、淬火、 回火和表面处理。

热处理常用的设备和工具

热处理设备包括炉子、加热器、冷却介质和测温仪器。常用的工具有夹具、 夹具和渗碳等。每种方法具有不同的应用场景和效果。

热处理的应用范围和优势

热处理广泛应用于航空航天、汽车制造、机械加工等领域。它能够提高材料 的强度、硬度、耐磨性和耐腐蚀性。

热处理的注意事项和常见问题解答

热处理过程中需要注意温度控制、冷却方式和工艺参数的选择。课件中还将解答常见问题,帮助您更好地理解 和应用热处理技术。

热处理原理及工艺

热处理是一种关键的金属加工工艺,通过加热和冷却改变金属的物理和化学 性质。本课件将深入探讨热处理的原理、工艺和应用,并分享一些注意事项 和常见问题解答。

热处理的定义和作用

热处理是通过加热和冷却控制材料的结构和性能,从而改变其力学性质、导 热性、电性能等。它广泛应用于金属加工、材料改良和工业制造。

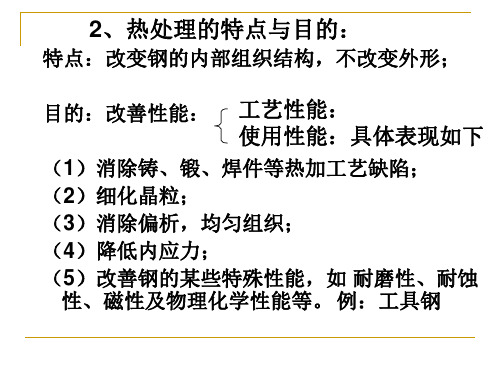

第二章热处理原理1PPT课件

1、Fe-Fe3C相图中钢的固态转变: 如图9-3所示;

1.1 在缓冷、缓慢加热的条件下: A1:加热时P(珠光体)向A(奥氏体)转变的开

始转变温度;冷却时A向P转变的开始温度;

A3:亚共析钢加热时全部转变为A温度,冷却时 先共析铁素体的开始析出温度;

Acm:过共析钢加热时Fe3CⅡ全部溶入A温度, 冷却时从A中析出Fe3CⅡ开始温度; 碳钢在加热或冷却过程中越过上述临界点, 就会发生固态相变,所以可以进行热处理;

(一)、奥氏体形核 如图9-4所示; P加热到A1以上保温,先在铁素体和渗 碳体的相界面上形成A晶核;

12

(二)、奥氏体晶核的长大

A形成后,向铁素体和渗碳体两 方向长大,同时又有新的A晶核形成, 并长大,直到A晶粒彼此相遇,P消失;

(三)、残余渗碳体的溶解 渗碳体在保温的过程中,随着碳的扩散,渗

Ac1、Ac3、Accm Ar1、Ar3、Arcm

1.3 速度与时间: 钢从奥氏体状态以不同的冷却速度冷却 时,将形成不同的转变产物,获得不同的 组织和性能。

慢冷:珠光体( Fe、C均扩散);

A冷却 较快冷:贝氏体 ( Fe不扩散,C扩散);

快冷:马氏体( Fe、C均不扩散);

三、固态相变的特点:

15

(二)、原始组织的影响

钢的原始组织越细小,则A形核地点就 多,长大速度快;

例如:钢的原始组织是片状珠光体时,铁素 体和渗碳体组织越细,其相界面就越多,奥 氏体的形核部位也就越多,奥氏体的长大速 度也就越快,因此可以加速奥氏体形成过程, 而经过球化处理获得的粒状珠光体,由于铁 素体和渗碳体的相界面较少,奥氏体的形核 部位也就相应的减少了,因此,奥氏体的形 成速度也就较慢。

1.2 非平衡条件下: 在非平衡条件下转变温度要发生不同程 度的滞后,而偏离平衡温度:如图9-3所 示;

金属热处理原理奥氏体的形成课件.ppt

❖ 界面处原子排列不规则,铁原子有可能通过短程 扩散由母相点阵向新相点阵转移,即新相形成所 需的结构起伏小。

❖ 在相界、晶界等缺陷处具有较高的畸变能,新相形 核时可能消除部分晶体缺陷而使系统自由能降低。

❖ 新相形核时产生的应变能也较容易借助相界(晶界) 流变而释放。

❖ 四个基本过程完成外,还有先共析铁 素体(渗碳体)向奥氏体的转变。

❖ 见动画

金属热处理原理奥氏体的形成课件

1.3 奥氏体形成动力学

金属热处理原理奥氏体的形成课件

1.3.1 奥氏体等温形成动力学 [1]

(1) 形核率I

I = C exp [-(Q+W) /kT] 其中: C—常数; Q—扩散激活能; T—绝对温度;

❖ 合金元素对A形成速度的影响,也受到合金碳化物向A中 溶解难易程度的牵制。

Cr,2%,(FeCr)3C;6%,(CrFe)7C3---慢 11%, (CrFe)23C6---快

❖ 改变临界点

Ni、Mn、Cu 等↓A1, ↑奥氏体形成速度; Cr、Mo、Ti、Si、Al、W等↑ A1 , ↓奥氏体形成速度;

不均,晶界弯曲,界面能很高。 ❖ 界面能越高则界面越不稳定,必然要自发地向减

小晶界面积,降低界面能方向发展。弯曲晶界变 成平直晶界是一种自发过程。 晶粒长大的驱动力G:G = 2σ/R σ-奥氏体的比界面能;R-晶界曲率半径

金属热处理原理奥氏体的形成课件

(2)晶粒长大过程

❖ 奥氏体化( austenitizing): 钢加热获得奥氏体的过程。

金属热处理原理奥氏体的形成课件

1.1 奥氏体的组织、结构和性能

金属热处理原理奥氏体的形成课件

热处理原理与工艺第二章教案

第二章珠光体转变共析碳钢加热奥氏体化后,在共析温度以下冷却时,奥氏体可发生三种基本的转变:珠光体转变、贝氏体转变和马氏体转变。

这三种转变得到的组织中,马氏体硬度最高,贝氏体次高,珠光体最低。

图2-1是实测的共析钢奥氏体等温冷却转变曲线的示意图(也称等温C曲线),图中三条线分别表示转变开始线、转变终了线和马氏体转变开始温度。

奥氏体在A以下不同温度等温冷却时,将发生以下转变:A1~550C珠光体转变,550C ~Ms之间为贝氏体转变。

在Ms以下则发生马氏体转变。

珠光体区又分为粗珠光体P、细珠光体S (也称索氏体)、极细珠光体T (也称托氏体);贝氏体区分为上贝氏体B上和下贝氏体B下。

如将共析钢工件冷至650 C并等温,当等温时间与珠光体转变开始曲线相交时,奥氏体将开始发生珠光体转变,转变为细珠光体S;此后,随等温时间延长,奥氏体不断减少、S不断增多,当等温至与珠光体转变终了曲线相交时,奥氏体全部转变为So. 丄一iLLI IIIQ3 2 8 50 2 B 30 2 £ |5s nun h时间图2-1共析碳钢等温转变曲线示意图本章主要介绍珠光体组织形态、形成过程、影响因素及力学性能等。

第一节珠光体组织形态和力学性能一、珠光体组织形态当含碳量为0.77%的奥氏体冷却到A i温度以下时,发生共析转变,分解为片状的铁素体和渗碳体交替重叠组成的共析组织(见图2-2)。

这种组织经浸蚀后,在光学显微镜下观察,其金相形态酷似珍珠母产生的光学效果,故而得名珠光体。

珠光体组织中铁素体和渗碳体的体积比约为7:1,故铁素体片总是比渗碳体厚。

图2-2 共析碳钢片状珠光体500X珠光体的金相组织中有许多片层排列位向大致相同的小区域(见图2-3 ),称为珠光体领域或珠光体团。

在一个原奥氏体晶粒内,可形成几个位向不同的珠光体团。

相邻两渗碳体(或铁素体)片中心之间的距离虫称珠光体片层间距(见图2-3a所示)。

片层间距S o是影响珠光体力学性能的一个重要参数。

热处理原理和工艺

高硬度和高耐磨性。

中温回火

温度:350 —500 °C ;得到的组织: T回;具有一定的韧性和高的弹性

极限及屈服极限 高温回火

温度: 500-650°C;组织: S回;具有适当的强度和足够的塑性和韧性。

淬火后高温回火称调质处理。

体化。铁碳合金相图是确定钢加热转变的重要理论依据。

2、奥氏体化过程

共析钢加热到 727 °C( A1) 以上,珠光体转变成奥氏体,经历了奥

氏体形核、长大、残余渗碳体的溶解和奥氏体成分均匀化四个阶段。如 下图所示:

奥氏体 形核

转变步骤

奥氏体

核长大

残余渗碳

体溶解

奥氏体成 分均匀化

奥氏体晶粒长大及其控制

650 °C---600°C :珠光体层片较细, S (索氏体) 600 ° C--560 °C: 珠光体层片极细, T (托氏体 )

珠光体

索氏体

托氏体

2、 马氏体转变

(1)转变温度: Ms(230 °C)- Mf (2)产物:马氏体 (3)马氏体:碳在 a--Fe 中形成的过饱和铁

素体,具有体心正方结构。

速度冷却,使奥氏体转变为马氏体或下贝氏体的热处理工艺。

回火:将淬火后的钢加热至 Ac1以下的某一温度后进行冷却的热处理工艺。

退火与正火

退火 :采用炉冷,冷却速度很低

分类:

完全退火 球化退火

等温退火

扩散退火(均匀化退火) 去应力退火(低温退火) 再结晶退火

正火(采用空冷,冷却速度较快)

主要应用 低碳钢:调整硬度(适当增加硬度),利于切削;

A1

700

钢的热处理原理和工艺PPT课件

决定钢件最后的性能。

47

第47页/共69页

3.回火时的组织转变 1)马氏体分解 (80~200 ℃)

转变产物:回火M+残余A 2)残余奥氏体分解 (200 ~ 300 ℃ )

转变产物:回火M 3)渗碳体形成 (300 ~ 400 ℃ )

转变产物:回火T 4)渗碳体聚集长大(> 400 ℃ )

转变产物:回火S

c

b a

a = b≠c

——碳原子

25

第25页/共69页

低碳马氏体

组织特征:

呈 一束一束相互平行的

细条状板条。

M板条

性能特点:

硬度可达 HRC 45~50 ,

具有较高的强度

及良好的韧性。

M板条束

低碳马氏体组织形态

26

第26页/共69页

高碳马氏体

组织特征: 断面呈针状或片状

性能特点: 硬度均在≥ HRC 60, 表现为硬度高而脆性

珠光体组织 3800×

好的综合 力学性能。

18

第18页/共69页

a)形成温度范围

650℃ ~ 600℃ b)组织——索氏体(S)

细片状珠光体 片层间距0.4 ~ 0.2μm C)性能 硬度为230 ~ 320HBW 索氏体组织 8000× 综合力学性能优于 粗珠光体。

19

第19页/共69页

a)形成温度范围

铁素体+渗碳体

组织特征:

铁素体 ——长成板条状大致平行分布

渗碳体 ——呈粒状或短杆状分布在铁素体板条之间。

21

第21页/共69页

a)形成温度范围

550℃ ~ 350℃ b)组织——上贝氏体(B上)

形态呈典型羽毛状 C)性能

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3.亚共析钢和过共析钢等温形成动力学

图2-18 a) =0.45%的亚共析钢 b)

=1.2%的过共析钢

2.2.4 奥氏体转变的影响因素

1.加热温度

2.碳含量

3.原始组织 4.合金元素

1.加热温度

温度对奥氏体形成速度的影响在前面已经有较 多的论述。温度升高,奥氏体形成速度加快, 其影响见表2-1。而且随着温度的升高,奥氏体 形核率增加的幅度高于长大速度增加的幅度, 因此温度越高,奥氏体起始晶粒度越小。

1.奥氏体形核

图2-10 珠光体向奥氏体的转变过程 (1000

1.奥氏体形核

图2-11 0.95%C-2.61%Cr钢加热到800℃奥氏体形核的TEM a) 奥氏体在渗碳体/铁素体界面形核 b) 奥氏体在珠光体团的边界形核

1.奥氏体形核

图2-12 奥氏体[γ(M)]在大角度晶界(HAB)处形核 (LAB

2.碳含量

表2-1

加热温度/℃ 形核率/m· 晶核成长速度/mm· 转变50%的时间/s

740

760 780 800

11000 52000 60000

0.001

0.010 0.025 0.040

100

9 3 1

3.原始组织

2-19.TIF

3.原始组织

2-20.TIF

4.合金元素

(1) 对碳在奥氏体中扩散系数的影响 强碳化物形成元素如Cr、Mo、W、V等,降 低碳原子在奥氏体中的扩散系数,因而显著推迟珠光体转变为奥氏体的过程;非碳 化物形成元素Co、Ni增大碳原子在奥氏体中的扩散系数,因而增大奥氏体的形成速 度;Si、Al对扩散系数的影响较小,对奥氏体形成速度没有太大的影响。 (2) 对碳化物溶解度的影响 合金元素与碳形成的碳化物向奥氏体中溶解的难易程度 不同也会影响奥氏体的形成速度。 (3) 对相变临界点的影响 合金元素改变临界点A1、A3、Acm的位置,并使它们成为 一个温度范围。 (4) 对原始组织的影响 合金元素通过对原始组织的影响来影响奥氏体的形成速度。

(1) 对碳在奥氏体中扩散系数的影响

强碳化物形成元素如Cr、Mo、W、V等,降 低碳原子在奥氏体中的扩散系数,因而显著推 迟珠光体转变为奥氏体的过程;非碳化物形成 元素Co、Ni增大碳原子在奥氏体中的扩散系数, 因而增大奥氏体的形成速度;Si、Al对扩散系数 的影响较小,对奥氏体形成速度没有太大的影 响。

2.奥氏体晶核长大

a)

图2-13 奥氏体晶核在珠光体中长大示意图 b) 奥氏体相界面推移示意图

3.残留碳化物溶解

在奥氏体晶核的长大过程中,随着相界面的扩 展,珠光体中的铁素体首先完成转变。当铁素 体消失时,渗碳体还未完全溶解,此时奥氏体 的平均碳含量低于珠光体的平均碳含量(wC=0.7 7%)。Fe-Fe3C相图中ES线的倾斜度大于GS线(图2 -13a),S点不在cγ-α与cγ-θ的中点,而稍偏右。

(2) 对碳化物溶解度的影响

合金元素与碳形成的碳化物向奥氏体中溶解的 难易程度不同也会影响奥氏体的形成速度。

(3) 对相变临界点的影响

合金元素改变临界点A1、A3、Acm的位置,并 使它们成为一个温度范围。

(4) 对原始组织的影响

合金元素通过对原始组织的影响来影响奥氏 体的形成速度。

2.3.1 连续加热转变动力学图

2.2.1 奥氏体转变热力学

图2-8 加热速度和冷却速度为0.125℃/min时

2.2.2 奥氏体转变机制

1.奥氏体形核

2.奥氏体晶核长大

3.残留碳化物溶解 4.奥氏体成分均匀化

2.2.2 奥氏体转变机制

图2-9 a) 奥氏体形核 b) 奥氏体晶核长大 c) 残留碳化物溶解 d) 奥氏体成分均匀化

图2-4 奥氏体的光学显微组织(NF709奥氏体不锈钢,10%草酸

2.1.2 奥氏体晶体结构

图2-5 碳原子在γ-Fe中可能的间隙位置a)

b)

2.1.2 奥氏体晶体结构

图2-6 奥氏体的点阵常数与碳含量 (包括过饱和含量)

2.1.3 奥氏体的性能

奥氏体是碳钢中的高温稳定相,当加入适量的 合金元素时,可以使奥氏体在室温成为稳定相。 因此,奥氏体可以是钢在使用时的一种组织状 态,在奥氏体状态使用的钢称为奥氏体钢。

2.3 钢中奥氏体的连续加热转变 2.4 奥氏体晶粒长大及控制 2.5 非平衡组织加热的奥氏体转变

2.1.1 奥氏体定义

图2-1 Fe-F

C合金平衡相图

2.1.1 奥氏体定义

图2-2 合金元素对Fe-F C a) 铬的影响 b) 锰的影响

2.1.1 奥氏体定义

图2-3 304

2.1.1 奥氏体定义

1.共析钢奥氏体等温形成动力学图

图2-15

=0.86%

1.共析钢奥氏体等温形成动力学图

图2-16 共析钢奥氏体等温形成

1.共析钢奥氏体等温形成动力学图

图2-17 共析碳钢奥氏体等温形成动力学图

2.奥氏体的形核与长大动力学

(1) 奥氏体的形核率 先考虑均匀形核时的情况,奥氏体形核率J与温度之间的关系 可描述为 (2) 奥氏体的长大速度 奥氏体的长大速度v与奥氏体生长机制有关。

4.奥氏体成分均匀化

图2-14 0.95%C-2.61%Cr钢加热到800℃时奥氏体形成的TEM (在淬火过程中,奥氏体全部转变为马氏体) a) 8s b) 20s c) 10s d) 20s

2.2.3 奥氏体转变动力学

1.共析钢奥氏体等温形成动力学图

2.奥氏体的形核与长大动力学

3.亚共析钢和过共析钢等温形成动力学

教材其余课件及动画素材请查阅在线教务辅导网 在线教务辅导网:

QQ:349134187 或者直接输入下面地址:

第2章 钢在高温加热时的奥氏体转变

2.1 奥氏体及其特点

2.2 钢的奥氏体等温转变

2.2 钢的奥氏体等温转变

通常把钢加热到临界温度以上获得奥氏体的转 变过程称为奥氏体化过程。钢经奥氏体化获得 稳定的奥氏体相后,以不同方式(或速度)冷却, 就可以获得不同的组织和性能。因此,奥氏体 化过程是很多热处理的基本过程。

2.2.1 奥氏体转变热力学

图2-7 Fe-C合金珠光体和奥氏体的自由能 ( )与温度的关系