汽车总装柔性化生产线的设计

汽车侧围分拼柔性焊接线布局浅析

汽车侧围分拼柔性焊接线布局浅析摘要:侧围是汽车覆盖件中较为复杂的成形零件,其高品质的外观质量和产品精度要求,集成了冲压工艺、CAE分析、结构设计、加工调试等各技术领域的最高水平。

文章重点就汽车侧围分拼柔性焊接线布局展开相关论述。

关键词:汽车侧围分拼;柔性焊接线;布局焊装作为汽车四大工艺之一,其工艺和设备水平对车身质量有着十分重要的影响。

车身焊装车间最重要最复杂的是总拼线的总拼工位,总拼工位一般分为预拼工位和焊装工位,分为两个工位后,使得总拼工位更具条理,每个分工位的工作量减少,在车型较多时避免了一个工位内设备种类、数量过多和控制过程复杂的现象发生。

随着国内汽车市场越来越大,各个汽车厂商的生产线线速在不断的提高,40-60JPH已经成为新常态的工艺规划要求,同时也有一些厂家在挑战65JPH甚至更高,在此情况下,除了总拼焊焊装工位,预拼工位也成为了关键和瓶颈工位,其工艺设计布置是否能够满足高节拍需求,车型柔性是否能够满足多车型共线生产,设备投资和人员数量需求是否能够符合各个公司精益指标要求都非常重要。

一、侧围分拼焊接过程侧围分总成是由多个合件、组件及冲压单件组成。

在侧围分拼焊接线上,将若干散件按照一定的零件搭接顺序进行拼合,其中个别零件在拼合前还需要在规定的位置完成涂胶;拼合后由输送系统将所有散件送入后道定位工装对各零件精确定位,控制所有零件间的相对尺寸,并使用焊枪进行定位焊接,使各散件连接为一个整体;之后再由输送系统送入后道补焊工装进行补焊,直至完成侧围分总成的所有焊接工艺。

二、预拼工位工艺分析对于预拼工位,一般的工艺流程为,空中EMS机运小车运输侧围总成零件到预拼工位正上方,再通过升降机或者机器人把侧围总成零件传送到地面,由人工或者机器人来搬运侧围总成到车身上,通过预搭扣,把侧围总成挂在车身上,以实现侧围预拼合。

(一)人工工艺方案传统主线侧围拼合工位的工艺为人工上料。

人工上料:侧围从 EMS 小车到工位的方法有三种:EMS小车下降到工位上空;升降机移动侧围到工位旁;机器人抓料到工位旁。

汽车总装工艺现状及发展趋势

汽车总装工艺现状及发展趋势摘要:汽车总装工艺是由市场、技术发展等多种因素共同作用和推动,在汽车生产的过程中,必须要适应时代的需要,不断地调整生产模式,提高产品的生产效率,降低产品的生产成本,促使汽车质量提高,提高企业在市场上的竞争力。

本文就汽车总装工艺技术现状展开分析,并提出了其在未来的一个发展趋势。

关键词:汽车总装工艺;现状;发展趋势1.汽车总装工艺技术现状1.1柔性化总装工艺技术在总装生产中,由于总装车间内各种设备之间的人机协作不够紧密,所以必须对其进行改进和更新。

设计师们必须要亲自去现场检查,确定问题所在,然后根据模具的灵活性,进行设备升级,从而提高人机之间配合度。

同时,设计者还必须在车身悬挂设备上进行改进。

总装人员在总装车辆底盘时,要钻入车底进行作业,但由于车底较窄,操作难度大,不能保证安全。

因此,必须改变车体悬挂装置,使其高度可以自行调整,或调整车体转向模式,使总装工人的操作更方便,而且还可以通过人工的方式保护工人的生命。

因为零件总装的位置不同,总装工人在总装的时候会遇到车身的悬架和总装工人的不匹配,这个时候总装工人就必须改变自己的姿态,以适应车身的总装,这对总装工人的危险性很大。

有可能造成总装工人的人身伤害。

所以,设计者可以在设计时,将车架设计为便于调整的形状,以便在悬挂时根据特定需求进行调整;位置不合适的问题也可以解决,总装人员的生命安全也会得到保证,机身受损的问题也会迎刃而解,对组装工作的顺利进行有着诸多裨益。

总装工还可以使用坐姿机械臂,使其能够在正常姿态下完成总装。

以某汽车总装工艺技术为例进行分析。

随着我国汽车工业向多品种混合生产发展,产品品种越来越多,储存空间越来越少,从而对生产线的柔性发展产生了不利的影响,也会为企业的物流效率带来一定负面影响。

目前,解决这一问题的最有效途径就是采用SPS物流技术在汽车总装过程中的应用,这种方法主要是通过单一数量的形式将各类材料输送到汽车流水线上。

汽车生产线布局规划方案

汽车生产线布局规划方案随着汽车产业的快速发展,汽车生产线的布局规划变得越来越重要。

一个合理的布局规划方案可以提高生产效率、降低成本,并且提供更好的工作环境和人员安全。

本文将探讨汽车生产线布局规划方案的重要性,并提出一些实用的建议。

一、背景介绍汽车生产线布局规划是指在汽车制造工厂中,如何合理地安排各个生产环节的位置和流程,以实现高效的生产。

一个好的布局方案可以最大限度地减少物料搬运、减少工人的移动距离,从而提高生产效率。

二、布局原则1. 流程分析在进行布局规划之前,需要对生产流程进行详细的分析。

了解每个工序的要求和特点,确定生产线的起点和终点,明确各个工序之间的依赖关系。

只有充分了解生产流程,才能制定出合理的布局方案。

2. 空间利用合理利用空间是布局规划的关键。

首先,需要确保每个工序的工作区域大小合适,以便工人能够自由地进行操作。

其次,需要合理安排设备和机器的位置,以确保工人能够方便地进行维修和保养。

最后,需要考虑到物料的存储和搬运,确保物料能够顺利地流动。

3. 人员安全人员安全是布局规划的重要考虑因素之一。

在布局规划中,需要合理划分出人员通道和物料通道,确保工人能够安全地进行操作。

此外,还需要考虑到紧急情况下的疏散通道和应急设施,以保障工人的生命安全。

4. 环境舒适一个好的工作环境可以提高工人的工作效率和满意度。

在布局规划中,需要考虑到工人的工作空间、采光和通风等因素。

此外,还可以设置一些休息区域和娱乐设施,以提供一个舒适的工作环境。

三、布局实践以下是一些实践中常用的布局规划方案:1. 直线布局直线布局是最简单和最常见的布局方式。

在直线布局中,各个工序按照流程顺序排列,形成一条直线。

这种布局方式适用于生产线上的工序相对简单,且需要大量的物料搬运的情况。

2. U型布局U型布局是一种常用的布局方式,适用于生产线上的工序较多,且需要频繁的物料搬运的情况。

在U型布局中,各个工序按照流程顺序排列,形成一个U形。

标准化柔性生产线大擂台:丰田、大众、通用、日产、现代各有千秋!

标准化柔性生产线大擂台:丰田、大众、通用、日产、现代各有千秋!为了在日益尖锐化的价格大战中获取最大的利润空间,企业必须千方百计降低车型投入成本和生产成本,标准化的柔性焊装生产线技术是提高响应速度、降低生产成本、提高产品质量最有效的方法,是提升企业核心竞争力的关键所在。

我们来看看全球五大车企车身标准化柔性生产线的应用情况,对比自身企业,加以提升改善。

随着我国汽车生产规模的快速发展,市场竞争全球化,顾客和市场需求多样化、个性化发展,汽车业由传统的单品种、大批量生产方式向多品种、中小批量及“变种变量”的生产方式过渡,为了加快产品上市速度、降低项目风险,建设柔性化生产线已经成为共识,而标准化的柔性生产线又将汽车焊装柔性生产线的技术向前推进了一步。

标准化柔性生产线有何优势?柔性生产线应具备以下特征:(1)可以满足车型的柔性,即具备同平台多车型或跨平台车型共线生产的能力。

(2)可以满足生产方式的柔性,即能满足任意混流生产或批量生产的生产方式。

(3)可以满足产能的柔性,即能够较容易完成产能提升的需求。

标准化柔性生产线则是指不同的生产线使用了相同的解决方案,配备了相同或相似的设备,使用了相同的生产工艺。

因此,标准化柔性生产线具备以下优势:(1)由于配备相同的设备,使用相同的生产工艺,所以在生产设备、生产工艺流程和质量管理方面实现了三个标准的统一,将产品的不合格率降低到了最低限度,提高了产品质量,是提升竞争力的源泉。

(2)标准化的柔性生产系统能帮助汽车生产企业迅速应对市场变化,跟上消费者的需求,这是汽车企业提高竞争力的关键。

(3)由于使用了标准化的配置,生产线的开发和建设周期都大大缩短,使用周期大大延长,降低了投资,提高了效益。

(4)标准化的配置使生产线的故障率降低,维修保养变得更加简单。

支撑标准化柔性生产线的要素是什么?要建设或开发一套标准化的柔性生产线需要众多的要素支撑,其中车身结构和工艺是基础,夹具的柔性技术是关键:车身的结构和生产工艺决定了生产流程,具有相似车身结构和定位要求的车型,其生产线较容易实现柔性共线,反之车身结构差距较大或生产工艺区别太大的产品,其共线生产的难度较大,即使勉强共线经济性也不好;焊接生产线中刚性最强的设备是定位夹具,是制约柔性化生产的关键,定位夹具特别是关键定位设备结构的标准化和模块化,带动了标准化柔性生产线技术的发展。

汽车焊装、总装车间多层厂房的设计

汽车焊装、总装车间多层厂房的设计摘要:汽车产业不断发展,不断有多层厂房出现在大众视野,设计时需要充分利用多层厂房的优势,同时平衡工艺合理性与结构经济型,保证各专业协同设计,避免造成不必要的浪费,文章分析了多层厂房设计时工艺布局和物流组织的要点,提供了一种高节拍的焊装车间和总装车间的工艺布局方案,期望能够在工程设计中对有需要的同仁们有所启发。

关键词:多层厂房;工艺布局;物流组织0 引言多层厂房常见于电子、食品、化工等行业,这些行业的特点是生产设备相对较轻、体积较小,采用多层厂房可显著减少占地面积。

汽车工厂的四大工艺车间,受到工艺布局、物流组织、地面荷载、设备基础、厂房高度、消防要求等的制约,除了涂装车间外,冲压、焊装、总装车间的主体结构一般为单层。

冲压车间因为压力机常伴随着大型的设备基础,采用多层厂房难以实现,焊装和总装车间采用多层厂房则存在着可行性。

随着汽车市场的不断发展,双层的焊装和总装车间也进入了大众视野,本文主要探讨在焊装车间和总装车间多层厂房的设计思路。

1 工程概况近年来汽车行业高速发展,各生产工艺逐渐趋于成熟,车间设计的整体参数也渐渐有迹可循。

根据各类汽车工厂的经验,焊装和总装车间按照传统单层厂房设计时,厂房的主要参数如表1。

表1焊装、总装单层厂房主要参数表单层厂房的设计已经逐渐趋于标准化,多层厂房的设计仍在探索阶段。

各种规范对多层厂房的要求往往高于单层厂房,在设计中,要严格遵守规范,在满足规范的前提下展开设计。

厂房高度设计:焊装和总装车间按照双层厂房设计时,火灾危险性类别不变,根据规范,丁戊类的多层厂房防火分区面积不限,丁戊类的高层厂房防火分区有面积限制,故设计时厂房的建筑高度控制在24.0m以下为宜。

厂房结构形式及柱距选择:根据焊装和总装工艺的生产特点,主体可选择钢筋混凝土框架结构或钢框架结构,柱网综合考虑结构经济性和工艺使用的合理性,可采用12m*12m柱网[1]。

二层由于工艺需要大跨度,常抽柱采用24*24m或局部36*24m柱网,宜采用钢结构屋面,若有较多工艺吊挂荷载,可采用钢网架或钢桁架[2]。

汽车零件生产中的自动化装配线设计

汽车零件生产中的自动化装配线设计随着科技的发展和工业生产的不断进步,自动化装配线在汽车零件生产上发挥着越来越重要的作用。

本文将探讨汽车零件生产中自动化装配线的设计原则、优势和挑战,并提出一种有效的装配线设计方案。

一、自动化装配线设计的原则在汽车零件生产中,自动化装配线的设计需要考虑以下几个原则:1. 模块化设计原则:将装配过程分为不同的模块,使每个模块完成特定的任务,并且能够独立工作。

这有助于提高生产效率,减少装配线的故障对整体工作的影响。

2. 自适应性原则:自动化装配线设计应具备一定的自适应能力,能够根据不同的生产要求进行调整,适应不同规格零件的装配需求及工艺变化。

3. 安全性原则:在设计自动化装配线时,必须考虑工人的安全和装配过程中潜在的风险。

合理布局生产设备,设置防护装置,确保操作人员的安全。

二、自动化装配线的优势自动化装配线在汽车零件生产中具有以下几个明显的优势:1. 提高生产效率:自动化装配线的设计可以大大提高生产效率,减少人力成本和时间成本。

相较于传统手工装配,自动化装配线能够更快速地完成零件的加工和装配。

2. 降低错误率:自动化装配线能够减少人工操作中的误差,确保零件装配的准确性和一致性。

通过自动检测和纠错机制,提高装配品质,降低产品质量问题的发生率。

3. 灵活性和扩展性:自动化装配线设计可以根据产品需求进行灵活调整和扩展。

通过添加或调整装配模块,可以适应不同类型和规格的汽车零件生产。

三、自动化装配线设计的挑战然而,自动化装配线设计也面临一些挑战和困难:1. 成本问题:自动化装配线的建设和维护成本较高。

需要投资大量资金购买设备,并且需要培训工人适应新的工作流程。

此外,还需要定期维护和更新设备。

2. 技术难题:自动化装配线的设计需要依赖先进的技术和设备,如机器视觉、传感器和控制系统等。

这要求企业具备强大的技术研发能力和学习能力,以跟上技术的发展。

3. 系统集成:自动化装配线需要涉及多个设备和系统的集成,如机器人、输送带、自动化控制系统等。

KD汽车生产组装线及工艺方案设计

2009年第9期

生产碗儡

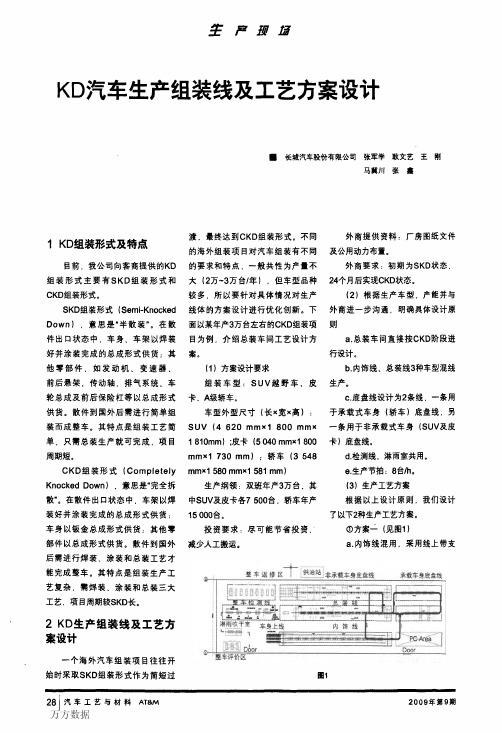

撑的单板式输送机.共计13工位. 间距6m。

b.承载车身底盘线采用空中自行 小车输送系统.共计10个工位,间 距6 m。

c.非承载车身底盘线采用线上带 支撑的单板式输送机.共计12个工 位,间距6 m。

d.总装线混用.采用双板式输送 机,共计12个工位.间距6.5 m。

渡,最终达到CKD组装形式。不同 的海外组装项目对汽车组装有不同 的要求和特点,一般共性为产量不 大(2万一3万台,年),但车型品种 较多.所以要针对具体情况对生产 线体的方案设计进行优化创新。下 面以某年产3万台左右的CKD组装项 目为例,介绍总装车间工艺设计方 案。

(1)方案设计要求 组装车型:SUV越野车.皮 卡.A级轿车。 车型外型尺寸(长X宽x高): SUV(4 620 mmx 1 800 mm× 1 810mm):皮卡(5 040 mm×1 800 mm×1 730 mm):轿车(3 548 mmxl 580 mmxl 581 mm) 生产纲领:双班年产3万合,其 中SUV及皮卡各7 500台.轿车年产 15000台。 投资要求:尽可能节省投资. 减少人工搬运。

类别

方案一 设备名称

蕊未‰

投资估算 设备名称 投资估算

备一注.

(上接第21页)

班20万辆;建成年限:2006年。

1 3结束语

汽车焊接生产线输送设备在不 断发展.不断进步。德国KUKA公司 为美国福特汽车公司设计制造的往 复杆焊接线的生产节拍达至=J45 s.往 复杆水平运行速度达到1 m/s.垂直 升降速度达到0.5 m/s。KUKA公司 正在开发连续运动输送设备.机器 人焊接不是在静止的车身上进行. 而是在不断连续运动的车身上.以 减少因输送设备运行导致的节拍时 问损失.消除目前生产节拍中非焊

汽车总装输送线工艺描述

一.基本要求1.装配工艺平面安装图装配工艺平面安装图是工程实施的基础,是工程设计的依据之一。

2.厂房结构图厂房结构图是由工程实施的基础,是工程设计的依据之一。

3.产品要求3.1 本工程所有的输送设备及其附属装备都应有较大的柔性以适应工厂现有车型及将来发展车型的要求。

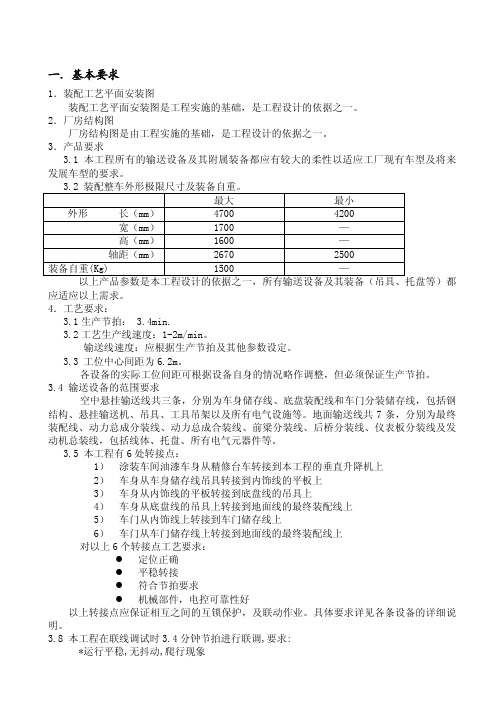

3.2 装配整车外形极限尺寸及装备自重。

最大 最小外形 长(mm) 4700 4200宽(mm) 1700 —高(mm) 1600 —轴距(mm) 2670 2500装备自重(Kg) 1500 —以上产品参数是本工程设计的依据之一,所有输送设备及其装备(吊具、托盘等)都应适应以上需求。

4.工艺要求:3.1生产节拍: 3.4min.3.2工艺生产线速度:1-2m/min。

输送线速度:应根据生产节拍及其他参数设定。

3.3 工位中心间距为6.2m。

各设备的实际工位间距可根据设备自身的情况略作调整,但必须保证生产节拍。

3.4 输送设备的范围要求空中悬挂输送线共三条,分别为车身储存线、底盘装配线和车门分装储存线,包括钢结构、悬挂输送机、吊具、工具吊架以及所有电气设施等。

地面输送线共7条,分别为最终装配线、动力总成分装线、动力总成合装线、前梁分装线、后桥分装线、仪表板分装线及发动机总装线,包括线体、托盘、所有电气元器件等。

3.5 本工程有6处转接点:1) 涂装车间油漆车身从精修台车转接到本工程的垂直升降机上2) 车身从车身储存线吊具转接到内饰线的平板上3) 车身从内饰线的平板转接到底盘线的吊具上4) 车身从底盘线的吊具上转接到地面线的最终装配线上5) 车门从内饰线上转接到车门储存线上6) 车门从车门储存线上转接到地面线的最终装配线上对以上6个转接点工艺要求:定位正确平稳转接符合节拍要求机械部件,电控可靠性好以上转接点应保证相互之间的互锁保护,及联动作业。

具体要求详见各条设备的详细说明。

3.8 本工程在联线调试时3.4分钟节拍进行联调,要求:*运行平稳,无抖动,爬行现象*正常连续运行48小时,无停线*自动化控制能按要求实现,并根据甲方要求,在联调时可能进行局部修改,调整.3.9 设备外观要求*所有覆盖件必须平整,,接口处焊缝整齐,美观*钢结构表面如有不平或结疤,应打磨后上漆,两道底漆,两道面漆。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

华中科技大学硕士学位论文汽车总装柔性化生产线的设计姓名:马文书申请学位级别:硕士专业:工业工程指导教师:尹文生;方文20051029华中科技火学硕士学位论文摘要近几年,中国蛉汽车工业先经历了“井喷”式的发展,汽车供不应求,露后汽车库存增加,车价降低,供大子求,市场低臻。汽车生产厂家的利润极大地降低,众多厂家出现了亏损,开始积极探索降低成本的各种方法,从原有的单一品种的刚性生产方式向多晶秘憋黍性化生产方式进行转变。冠时为瀵足多样纯的露场需求,企韭需鼹生产出各种各样的汽车,探索多品种粱性亿生产方式是现在也楚未来汽车厂家的研究目标和方向。本文放被龙汽攀育鼹公司总装生产的琨场实际出发,磺究汽车总装豢性优生产方式,如采将整个的柔性化生产系统看作一个“过程”的话,对总装的生产特点、柔性化生产方法和成本效益的分析是技术的支持;对总装的最主要的设备——汽车{《l送系绫进行鲍柔热纯设诗,使输送设备可竣邀赝有汽车蔻“过程的输入”;两对汽车生产目标工艺流程的设计,使多车型可柱一条生产线进行柔性化生产是“过程”,对汽车柔性化生产过程的物流和质量控制系统进行的设计,保证系统能生产出合格瓣产罴是“过瑕豹输出”。遥过上述凡方巍戆总装生产系统重瑟柔瞧伲没诗,使在一条生产线上可同时混线生产6种车型61种品种的汽车。

关键镄:柔洼诧生产工艺滚程准薅亿物流质量控澍华中科技大学硕士学位论文AbstractChineseautomobile协dustryhas争eatlydcveloped,thevehiclessupplyfellshonof

de燃a萎d撼2∞3,l隧主珏2∞莲瞧e撙袅癜e岫建s{Bcreas嚣dslowly,sHpplyoxceededde爨a蘸建,

pricefell,tlleprofitfellmuch,andmoreautomobilecompalliessu甑raloss.Themarket

c㈣p滋黼isV懿y氟。鼍.熟e

a珏缸勰鑫始毽be鬈i珏论s融田|ec酞iq珏e蕊flcx南|e巾砌蠢c耄垂on

aIldhowtoreducethecost,ⅣDducemorekindsofvehjdesilloneIineformarkctneed.

T飘emajorSubjedofthismesisistos锨dymeteehniqueofnexib蔓epfoductionand

fcdesignmefinalassemblylineforproducingmore赫ndsofvehiclesinonelineon蛾e

baseoftheOId五ne0fDoNGFENGPEUGEOTCrTROENAUToMOBILECOMP[U盯

l篡D。lflOOk盎eRex南leP∞dHe墩mSyslemofp啦tom曲{leFi毪al

Asse瓣blyas鑫

“process”,thechafacteristicofautomobileassemblMthenexibletechniqueandbenefit矗毅藤ysis嚣羚壕。s瓣滞趱撼蛐ol裙y;要搬商g矗i嚣g睡e搬菇8f锶毪{pm。撒~妇ns弦矗

systeminordertoconveymorekindsofcaristheinput;Redesi朋iIlgmestalldard

prOcessofmanufaclureforprodudngmo比kindsOfcarinoneliIleis氆epfOeess;Lasl

stt|dyhowtocon舡脚lo毋8licsandqualnyin丑exibleproductionin0fdefto

produc8

good—qual{tyVehiclesismeoutput.Finallythefinalassemblysystemisabkto

produce6

series.6lkindsofc鑫faftef

above—ment主。咀ed撙od掇cat至on。

Keywords:FlexibleproductionManufacturepfocessJustiIltime

lo西stic

Qu越魏y。on娃Dl

“独创性声明本人声臻辑量交瓣学蕴谂文是我令入焱导舞撂导下避行熬磅变王馋及取得的研究成果。尽我所知,除文中已经标明引用的内容外,本论文不包含任何其他个人或集体已经发表或撰写过的研究成果。对本文的研究做出贡献的个人秘集体,均已在文中以明确方式标明。本人完全意识到本声明鲍法律结果赉零入承据。

学位论文作者黢名:日期:口r年I·月扩日

学位论文版权使用授权书本学位论文作者完全了解学校有关保留、使用学位论文的规定,即:学校有权保留并向国家有关部门溅机构送交论文的复印件和电子版,允许论文搜查麓窥售耀。本人授投华中科技大学可以涛本学位谂文懿全部箴薅分走客编入肖关数据库进行检索,可戳采用影印、缩印或扫攒等复制手段像存和汇编本学位论文。本论文属于

保密口,在——年解密后适用本授权书。不保密玉。(滚在激上方框内封“v”)学位论文作者箍名:易p侈

毽翅:4r年£々其≯爨华中科技大学硕士学位论文王绪论1.1课题来源及研究意义l。l。l谦题亲滚及鹜景本课题来源于神龙汽车有限公司,目的题在原总装生产线的基础一L厦新设计制造工敬流程、生产流水线及相斑的的物流供应、质量控制,提井整个憨装生产线蛇整体鬃性,实理多品种车壅戆鬈牲{乏生产。神龙汽车有限公司是中国东风汽车有限公司与法国雪铁龙汽车有限公司于1992年合资成立的,公司位于湖北武汉;其总装车间于1995年正式投产,生产雪铁龙品簿豹zx(富袋)汽车,富壤汽车是十年汉来中国轿车行业的“老三样”之一,在中国已生产销售了50多万台。2002年10月25日,为了适应中国市场的变化,神龙汽车公司的申法双方的合馋伙伴加大合作的深度和力度,由中国糸风汽车公司与法黼雪铁燕公司的合资合俸掇升为与法国PsA标致雪钦龙集团的合资合作,提升合资合作后,合资公司将实施“一个公司、两个品牌”的经营运行模式,同时生产东风标致、东风誊铁龙“双品牌”的汽车,生产静车型鑫耱大大增加,20雅年底公司生产的6大车型,61个品种(见表1.1掰示),并在戳届每年投产一敖新车垄。

袭1.12004年嫩产车型汇总表鼙囊晶簿车型系裂名称车溅静类数量装餐发动极蕊残雷铁龙富康7

TU3JP,KrU5JPⅨ

雪铁龙富康98811

TU3JP瓜rrU5JP/K

零铁龙爱丽舍16ⅡJ5JP4,下U5JP瓜霎镶龙毕加索

6EWl掰4

蓄铁龙赛霸4

EWi掰4

标敬30717

TU5JP4.FWlOJ4

合计61

逡尼年寒孛嚣汽车泰场兹竞孥器霉激烈,其它公司瑟率整豹不颧箍滋镬薅龙汽车公司也面临巨大的经营困难,公司必须快速推出新车,满足市场的需求,同时降华中科技大学硕士学位论文低成本,增强产品的竞争力。囊予薪建一祭慧装车藏豹蔽资成本是5多亿元久爱鬃,爨霹是18令劳,这些与市场需求相矛盾,放为了适成公司的发展,特成立项目缎研究当前总装多品种柔性化生产的相关技术,实现一条总装生产线鬃性化生产,尽快地推出新产品,同时对柔馁像生产系统遂行磷究,魏鞭生产过翟羧锚,提舞夔令垒产系统豹鬃往纯承平,提离产品质量和缴产效率,降低生产成本f1”。

1.10课题研究意义中国汽车工媲在近几年辍快她发展,特剐是在2∞2、2003年经掰“井喷”式发展,轿车在的增长速度达到60%以上,国外备大汽车公司都加大了在中国的投资,著璞翅了在中国瓣生产车型,默德国大众汽车公司为铡,在1998年褥的两个中国大众汽车公司10年时间只生产“捷达”、“舆迪”、“桑塔纳”和“桑塔纳2000”四个率型,4条总数生产线,每条总装生产线只生产一种车溅,但在近几年里,投资建设一汽大众=厂窝上海大众三厂,隧续投羧了“宝来”、“裹乐夫”、“瑟遥”、“骥萨特”、“波罗”、“途安”6大车型,几乎大众品牌的全部车型都在中嗣生产。

摄统计2003年中国乘用车市场共投放了50多种车型,中国汽车市场进入了疯狂式瓣发震羧蔽。辫子汽车厂家寒浇,擎一攀登卖上凡卡年静瑷象己袋为历变,~去不复返,过去的大批量单车裂生产模式已不能适应当前发展的要求,每一个中国的汽车生产厂家都必须多品种生产,多品种经营,柔性化生产成为目前备汽车厂家磺突瓣方淘。粱性化生产可以带来如下的优点:1)市场应变能力提高。在二十一世纪的市场环境下,竞争激烈,用户需求多样纯,囊嗣户斡需求变证露,金攮只有及时魂调整产品,生产适销对路鹣产瑟,才鼹在市场中立于不败。柔性化生产可实现在一条生产线上同时生产多品种车型,企业可随时根据市场的需求调整生产的车型和产爨,及时满足市场的需求。努辨柔茬纯生产可馥往金数避季亍薪产品投产对,不雳投资建设耨酌生产线,只需在原柔性生产线上增加相应产品的适配,减少了新产品的工业化准备工作,缩短

2