汽车铝合金锻件的机械性能

铝合金模锻件设计参数

一、防锈铝合金摘自《合金钢与有色金属锻造》郭鸿镇,1999.主要合金元素是锰和镁.不能时效强化,锻造退火后是单相固溶体,抗腐蚀性能高,塑性好。

锰在铝中能通过固溶强化提高铝合金的强度,但其主要的作用是能提高铝合金的抗蚀能力。

A1—Mn系合金中的第二相MnA16与铝的化学性质接近,故含锰合金抗蚀性好。

镁对铝合金的抗蚀性损伤较小,而且有较好的固溶强化效果。

防锈铝承受压力加工的能力很强,可施以冷压力加工使之产生加工强化。

它的可焊性也很好,切削性较差(因太软)。

表1防锈铝合金的化学成分和机械性能二、铝合金可锻性低强度、高塑性合金:LD2,LF2l,LF2,LF3,LF5及工业纯铝等;中等强度和塑性的合金:LD5,LD6,LD7,LD8,LY2,LY6,LY11,LY16,LYl7,LF6等;高强度、低塑性的合金有:LD10,LYl2,LC4,LC6等LF21:锻造温度范围300-500,80%变形量。

变形速度影响不大。

LD5:铸造状态,中等塑性。

300-450,压力机锻造允许变形量大于50%,锤上小于50%。

变形状态,高塑性。

350-500,压力机锻造允许变形量80%,锤上65%。

LC4:塑性较低。

铸态,350-450,压力机,50%,锤上小于40%;变形态,350-450,压力机,65-85%,锤上,30-60%。

表2铝合金的锻造温度和加热规范我车间应用的加热温度:470:LD2 LD7 2618 LF2435: LC4450:L Y12三、铝合金锻造特点注意备料,端面平整,表面无裂纹、斑点、划伤等;不宜采用多膛模锻;注意模具的预热与润滑;模锻后及时切边。

形状复杂、中等大小模锻件宜采用模锻锤。

形状简单、中等大小及不需要制坯采用曲轴压力机。

大型铝合金采用模锻液压机。

锻模预热接近铝合金的锻造温度。

四、锻件图设计余量表3 有色金属锻件的机械加工余量参照HB6077-86标准表4内外表面的加工余量Z1注:表中为单面加工余量,双面加工的余量应加倍。

汽车轻量化用铝合金材料及应用技术的研究

汽车轻量化用铝合金材料及应用技术的研究摘要:汽车正朝着轻量化的方向发展,材料选择和使用是汽车轻量化的基础条件之一,铝合金由于具有较轻的质量和强度,成为了汽车轻量化的首选。

本文分析了汽车轻量化的作用,探讨目前铝合金材料在汽车轻量化中的技术应用方法,并分析目前铝合金材料在汽车中应用的问题和不足,对技术的研发提出建议。

关键词:汽车轻量化;铝合金;发展趋势铝合金是在地壳中分布广泛储量丰富,具备密度低、强度高、易成型、吸能好、抗腐蚀等优势,并且适合循环利用。

在汽车朝着轻量化发展的趋势下,铝合金成为汽车轻量化的关键材料。

铝合金最初仅仅应用在汽车轮毂、发动机、活塞等部件上,随着环保法规出台,铝合金开始应用在汽车车身等位置,汽车的铝合金化水平不断提升。

虽然铝合金材料材料在成本、技术上依然存在一定的限制,但是在汽车轻量化、公众环保意识提升背景下,汽车使用铝合金材料实现轻量化已经成为必然趋势。

一、汽车轻量化发展的作用(一)减少油耗和降低排量汽车的油耗和车的有关,减少汽车重量,能够让汽车油耗降低,一般情况下,汽车重量减少1kg,1L油可以多行驶0.01km。

减少油耗在提升汽车运行效率的同时,也能减少汽车尾气排放量,减少汽车行驶产生的氮氧化物、二氧化碳对环境产生的污染,可以明显提升环境水平[1]。

(二)提升汽车性能和安全性轻量化的汽车可以更有效地发挥发动机的效率,使汽车性能明显提升,例如汽车减重25%,汽车原百公里加速需要10s,减重后只需要6s。

同时,降低汽车重量后减少相同行驶速度下的动能和传动系统负荷,汽车在低牵引负荷下能具备更强的操控性,提升汽车的安全性能。

二、铝合金材料在汽车轻量化中的应用状况分析(一)铝合金材料的优势铝是一种常用的轻金属,分布十分广泛而且储量很高,铝、铝合金材料都具有比重小、强度高、成型性能好、力学性能和物理性能高的优势,而且铝合金比较容易回收再生,可以满足当前对物质、材料循环利用的要求[2]。

铝合金模锻件设计参数

一、防锈铝合金摘自《合金钢与有色金属锻造》郭鸿镇,1999.主要合金元素是锰和镁.不能时效强化,锻造退火后是单相固溶体,抗腐蚀性能高,塑性好。

锰在铝中能通过固溶强化提高铝合金的强度,但其主要的作用是能提高铝合金的抗蚀能力。

A1—Mn系合金中的第二相MnA16与铝的化学性质接近,故含锰合金抗蚀性好。

镁对铝合金的抗蚀性损伤较小,而且有较好的固溶强化效果。

防锈铝承受压力加工的能力很强,可施以冷压力加工使之产生加工强化。

它的可焊性也很好,切削性较差(因太软)。

表1防锈铝合金的化学成分和机械性能二、铝合金可锻性低强度、高塑性合金:LD2,LF2l,LF2,LF3,LF5及工业纯铝等;中等强度和塑性的合金:LD5,LD6,LD7,LD8,LY2,LY6,LY11,LY16,LYl7,LF6等;高强度、低塑性的合金有:LD10,LYl2,LC4,LC6等LF21:锻造温度范围300-500,80%变形量。

变形速度影响不大。

LD5:铸造状态,中等塑性。

300-450,压力机锻造允许变形量大于50%,锤上小于50%。

变形状态,高塑性。

350-500,压力机锻造允许变形量80%,锤上65%。

LC4:塑性较低。

铸态,350-450,压力机,50%,锤上小于40%;变形态,350-450,压力机,65-85%,锤上,30-60%。

表2铝合金的锻造温度和加热规范我车间应用的加热温度:470:LD2 LD7 2618 LF2435: LC4450:L Y12三、铝合金锻造特点注意备料,端面平整,表面无裂纹、斑点、划伤等;不宜采用多膛模锻;注意模具的预热与润滑;模锻后及时切边。

形状复杂、中等大小模锻件宜采用模锻锤。

形状简单、中等大小及不需要制坯采用曲轴压力机。

大型铝合金采用模锻液压机。

锻模预热接近铝合金的锻造温度。

四、锻件图设计余量表3 有色金属锻件的机械加工余量参照HB6077-86标准表4内外表面的加工余量Z1注:表中为单面加工余量,双面加工的余量应加倍。

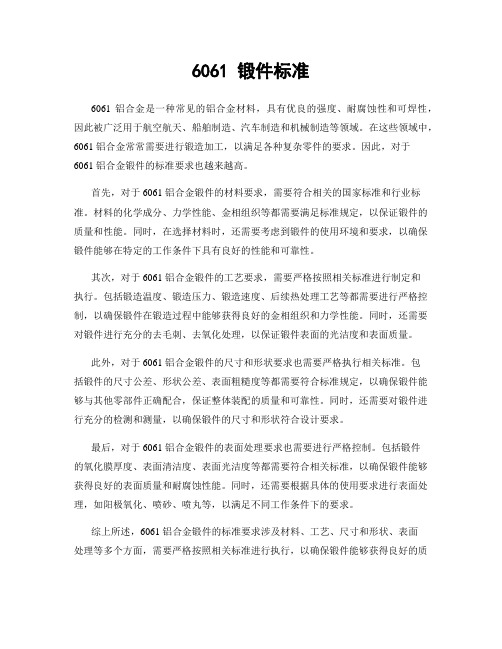

6061 锻件标准

6061 锻件标准6061 铝合金是一种常见的铝合金材料,具有优良的强度、耐腐蚀性和可焊性,因此被广泛用于航空航天、船舶制造、汽车制造和机械制造等领域。

在这些领域中,6061 铝合金常常需要进行锻造加工,以满足各种复杂零件的要求。

因此,对于6061 铝合金锻件的标准要求也越来越高。

首先,对于 6061 铝合金锻件的材料要求,需要符合相关的国家标准和行业标准。

材料的化学成分、力学性能、金相组织等都需要满足标准规定,以保证锻件的质量和性能。

同时,在选择材料时,还需要考虑到锻件的使用环境和要求,以确保锻件能够在特定的工作条件下具有良好的性能和可靠性。

其次,对于 6061 铝合金锻件的工艺要求,需要严格按照相关标准进行制定和执行。

包括锻造温度、锻造压力、锻造速度、后续热处理工艺等都需要进行严格控制,以确保锻件在锻造过程中能够获得良好的金相组织和力学性能。

同时,还需要对锻件进行充分的去毛刺、去氧化处理,以保证锻件表面的光洁度和表面质量。

此外,对于 6061 铝合金锻件的尺寸和形状要求也需要严格执行相关标准。

包括锻件的尺寸公差、形状公差、表面粗糙度等都需要符合标准规定,以确保锻件能够与其他零部件正确配合,保证整体装配的质量和可靠性。

同时,还需要对锻件进行充分的检测和测量,以确保锻件的尺寸和形状符合设计要求。

最后,对于 6061 铝合金锻件的表面处理要求也需要进行严格控制。

包括锻件的氧化膜厚度、表面清洁度、表面光洁度等都需要符合相关标准,以确保锻件能够获得良好的表面质量和耐腐蚀性能。

同时,还需要根据具体的使用要求进行表面处理,如阳极氧化、喷砂、喷丸等,以满足不同工作条件下的要求。

综上所述,6061 铝合金锻件的标准要求涉及材料、工艺、尺寸和形状、表面处理等多个方面,需要严格按照相关标准进行执行,以确保锻件能够获得良好的质量和性能。

只有这样,才能满足不同领域对于 6061 铝合金锻件的要求,推动相关行业的发展和进步。

铝合金模锻工艺卡片-概述说明以及解释

铝合金模锻工艺卡片-概述说明以及解释1.引言1.1 概述概述部分的内容可以如下所示:在工业制造领域,铝合金模锻工艺是一种常用的金属加工方法。

模锻是指将金属材料放置于模具中进行加工的过程,铝合金模锻工艺则是将铝合金材料进行模锻加工。

铝合金具有优良的物理和机械性能,因此广泛应用于航空航天、汽车、电子等领域。

铝合金模锻工艺采用了模具和压力的双重作用,通过应用高温和高压的加工条件,将铝合金材料塑性变形成为所需形状。

与其他金属加工方法相比,铝合金模锻工艺具有以下几个显著优点:首先,铝合金模锻能够提供更高的材料密度和更好的力学性能。

在模锻过程中,金属材料受到较高的压力作用,有助于去除内部缺陷,使得铝合金的密度更加均匀。

同时,通过模锻加工,铝合金的晶粒尺寸也会变得更小,从而提高了其强度和硬度。

其次,铝合金模锻工艺能够实现复杂形状的制造。

借助模具的设计和制造,可以生产出各种复杂的铝合金零件和构件,包括有孔结构、薄壁构件等。

这为应用领域提供了更多的可能性,并能够满足不同产品的设计需求。

此外,铝合金模锻也可以实现材料的节能和资源利用。

相比于其他金属加工方法,铝合金模锻的能耗相对较低,能够有效减少能源浪费。

同时,在铝合金模锻过程中,可以循环利用余热和余能,提高材料的利用率。

综上所述,铝合金模锻工艺是一种高效且有效的金属加工方法,能够为各个领域的制造业提供优质的铝合金零件。

在未来的发展中,随着科学技术的进步和模具制造的革新,铝合金模锻工艺有望进一步提高生产效率和产品质量,为工业制造注入新的活力。

1.2 文章结构文章结构部分的内容应该包括以下内容:本文将按照以下结构进行叙述:首先,我们将在引言部分对铝合金模锻工艺进行概述。

其次,在正文部分,我们将详细介绍铝合金模锻工艺的概述和优点。

最后,在结论部分,我们将对整篇文章进行总结,并展望铝合金模锻工艺的未来发展。

通过以上的文章结构,我们旨在全面揭示铝合金模锻工艺的特点和优势,以及对其未来的进一步研究和应用的展望。

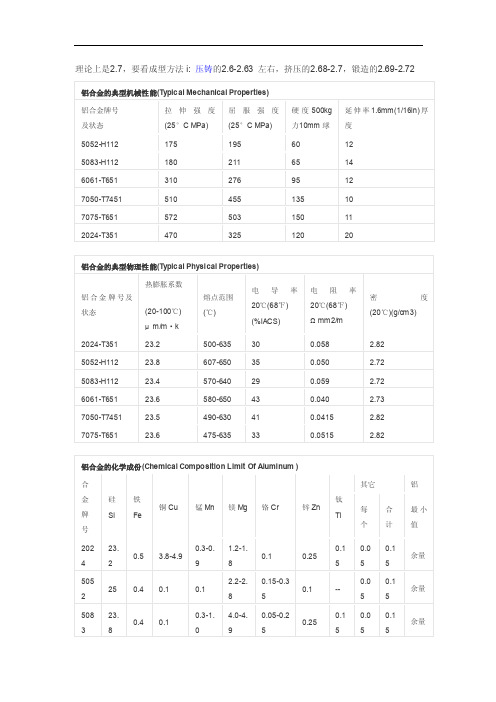

铝合金技术参数

理论上是2.7,要看成型方法i: 压铸的2.6-2.63 左右,挤压的2.68-2.7,锻造的2.69-2.72 铝合金的典型机械性能(Typica l Mechan icalProper ties)铝合金牌号及状态拉伸强度(25°C MPa)屈服强度(25°C MPa)硬度500k g力10m m球延伸率1.6mm(1/16in)厚度5052-H1121751956012 5083-H1121802116514 6061-T6513102769512 7050-T745151045513510 7075-T65157250315011 2024-T35147032512020铝合金的典型物理性能(Typica l Physic al Proper ties)铝合金牌号及状态热膨胀系数(20-100℃)μm/m·k熔点范围(℃)电导率20℃(68℉)(%IACS)电阻率20℃(68℉)Ωmm2/m密度(20℃)(g/cm3)2024-T35123.2500-635300.058 2.82 5052-H11223.8607-650350.050 2.72 5083-H11223.4570-640290.059 2.72 6061-T65123.6580-650430.040 2.73 7050-T745123.5490-630410.0415 2.82 7075-T65123.6475-635330.0515 2.82铝合金的化学成份(Chemic al Compos ition LimitOf Alumin um )合金牌号硅Si铁Fe铜Cu锰Mn镁Mg铬Cr锌Zn钛Ti其它铝每个合计最小值202 423.20.5 3.8-4.90.3-0.91.2-1.80.10.250.150.050.15余量505 2250.40.10.12.2-2.80.15-0.350.1--0.050.15余量508 323.80.40.10.3-1.4.0-4.90.05-0.250.250.150.050.15余量606 123.60.70.15-0.40.150.8-1.20.04-0.350.250.150.050.15余量705 023.50.1520.-2.60.11.9-2.60.045.7-6.70.060.050.15余量707 523.60.5 1.2-2.00.32.1-2.90.18-0.285.1-6.10.20.050.15余量1050 食品、化学和酿造工业用挤压盘管,各种软管,烟花粉1060 要求抗蚀性与成形性均高的场合,但对强度要求不高,化工设备是其典型用途1100 用于加工需要有良好的成形性和高的抗蚀性但不要求有高强度的零件部件,例如化工产品、食品工业装置与贮存容器、薄板加工件、深拉或旋压凹形器皿、焊接零部件、热交换器、印刷板、铭牌、反光器具1145 包装及绝热铝箔,热交换器1199 电解电容器箔,光学反光沉积膜1350电线、导电绞线、汇流排、变压器带材2011 螺钉及要求有良好切削性能的机械加工产品2014 应用于要求高强度与硬度(包括高温)的场合。

7075锻件 标准

7075锻件标准7075锻件标准。

7075铝合金是一种常用的高强度铝合金,具有优异的耐腐蚀性和焊接性能,因此在航空航天、船舶制造、汽车制造等领域得到广泛应用。

7075锻件作为7075铝合金的一种加工形式,其制造标准对产品的质量和性能具有重要影响。

本文将介绍7075锻件的相关标准,以便于大家更好地了解和应用。

7075锻件的标准主要包括以下几个方面,化学成分、机械性能、热处理工艺、表面质量、尺寸偏差等。

首先,化学成分是7075锻件标准中的重要内容之一。

7075铝合金的化学成分应符合国家标准GB/T 3190的要求,主要包括铝、锌、镁、铜、铬等元素的含量范围和允许的杂质含量。

合理的化学成分是保证7075锻件材料性能稳定的基础。

其次,机械性能是评定7075锻件质量的重要指标。

7075锻件的抗拉强度、屈服强度、延伸率、硬度等机械性能应符合国家标准GB/T 3880的要求。

这些性能参数直接影响着7075锻件在使用过程中的可靠性和安全性,因此必须严格控制。

另外,热处理工艺也是7075锻件标准中需要重点关注的内容。

7075铝合金经过适当的固溶处理和时效硬化处理,可以获得良好的强度和耐蚀性能。

因此,7075锻件的热处理工艺应符合国家标准GB/T 3880的规定,确保产品达到设计要求的性能指标。

此外,表面质量和尺寸偏差也是7075锻件标准中需要严格控制的内容。

7075锻件的表面不应有裂纹、气泡、夹杂等缺陷,应保持光洁度和平整度。

尺寸偏差应符合设计图纸的要求,保证7075锻件能够正确安装和使用。

总之,7075锻件标准对产品的质量和性能有着严格的要求,涉及化学成分、机械性能、热处理工艺、表面质量、尺寸偏差等多个方面。

只有严格按照标准要求进行生产制造,才能保证7075锻件的质量稳定,性能可靠。

希望本文能够对大家对7075锻件标准有所了解,并在实际生产中加以应用。

2a70锻件标准

2a70锻件标准

2A70是一种高强度锻铝,在热态下具有高的可塑性,易于锻造和冲压。

同时,它还可以通过热处理进行强化,淬火及人工时效后的强度与硬铝相似。

以下是关于2A70锻件标准的详细信息:

1.化学成分:2A70铝合金的化学成分包括硅(Si)、铁(Fe)、铜(Cu)、锰

(Mn)、镁(Mg)、锌(Zn)、钛(Ti)、镍(Ni)和铝(Al)等。

具体的成分范围可能会有所不同,具体取决于不同的标准和规格。

2.力学性能:2A70铝合金具有优异的力学性能,其抗拉强度σb(MPa)通常

大于或等于355,伸长率δ5(%)通常大于或等于12。

3.锻造和热处理:2A70铝合金易于锻造和冲压,可以通过热处理进行强化。

淬

火及人工时效后的强度与硬铝相似。

4.工艺性能:虽然2A70铝合金的工艺性能较好,但存在挤压效应,这可能导致

纵向和横向性能的差异。

因此,在加工过程中需要注意控制工艺参数,以获得最佳的机械性能。

请注意,具体的2A70锻件标准可能会因不同的生产厂家、应用领域和客户需求而有所差异。

因此,在选择和使用2A70锻件时,建议参考相关的国家和行业标准,以及生产厂家的技术规范和说明书。

以上内容仅供参考,如需获取更准确的2A70锻件标准,建议咨询相关领域的专业人士或查阅权威的技术文献。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

汽车铝合金锻件的机械性能

浙江锐泰悬挂系统科技有限公司

锻造事业部戴如吉高级工程师技术部江海斌部长 OE事业部唐从文副部长

主导题:汽车、铝合金锻件、机械性能

自我介绍:我们浙江锐泰悬挂系统科技有限公司是一家专业生产汽车悬挂系统安全件总成的公司。

目前是国内生产汽车悬挂系统安全件总成种类最多,数量最大的一家生产企业。

产品与国内多家汽车公司配套。

同时销往世界各地。

美国,巴西,欧洲等地,都有我们的客户。

本人1982年毕业于重庆大学锻造专业,从事锻造技术工作30几年,对锻造有一定的经验。

在这里,很荣幸,能与大家一起,交流一下对铝合金锻件的一些锻造心得。

铝合金锻件,因为具有较轻的锻件重量(只有钢铁锻件的1/3),较高的抗拉强度,特别是具有很高的延伸率(一般在40%以上),特别合适使用于汽车的安全件。

1.在安全件产生断裂之前,有一个拉伸变形的过程,容易发现不安全因素,便于更换。

2.因为铝合金锻件的重量低于同类的钢铁锻件的重量(约1/3),便于降低汽车的总体重量,达到降低油耗的目的。

随着汽车工业的不断发展,高端汽车的市场越来越大,对汽车的安全件的要求也越来越高,铝合金锻件因为本身所具有的材料优势,也越来越得到广泛的应用。

如图(1)是汽车安全件的一种。

材料为铝合金:6082,机械性能要求为:抗拉强度>310PaM,硬度:HB90-110.本文就以此为例,来论述汽车安全件的铝合金锻件的机械性能及对机械性能的影响因素。

图1

汽车安全件的铝合金锻件的机械性能的主要指标为:抗拉强度、硬度(HB)。

按照我国的国家标准,铝合金锻件的机械性能标准为:抗拉强度>310MPa、硬度HB:95-110

而国外的汽车行业标准,对机械性能的要求要高于我国的国家标准,主要是抗拉强度。

他们的抗拉强度要求为>350MPa.其他要求与我国的国家标准相同。

因此,要生产汽车安全件,一定要注意锻件的机械性能的要求。

要生产国外的汽车安全件,一定要注意他们对机械性能的要求,是高于我国的国家标准的。

本文将对铝合金的汽车安全件的机械性能,做一些简单的论述。

对铝合金锻件的机械性能的影响因素主要为一下几个方面:1.原材料的影响。

2.锻造方式的影响。

3.加热温度的影响。

4.热处理工艺的影响。

其中,原材料对锻件的影响最大。

铝合金的原材料的性能将直接影响到铝合金锻件的机械性能。

铝合金原材料对锻件的机械性能的影响主要表现为如下几方面:

1.原材料的抗拉强度。

2.铝合金原材料的表面粗晶环。

3.铝合金原材料的纤维流线。

一.铝合金原材料的机械性能对铝合金锻件的影响

我国的用于铝合金锻件生产的铝合金原材料,一般均为挤压后的棒材或异形材料。

原材料经过热处理后的抗拉强度一般都在:350-370MPa左右。

很少有大于400MPa的。

而棒材的相对要高于异形材料的。

而经过锻造以后的铝合金锻件,经过热处理后的抗拉强度一般都在290-330MPa左右。

经过锻造的铝合金锻件,抗拉强度一般要比原材料的抗拉强度低50-70MPa.

因此,要提高铝合金锻件的机械性能,必须首先要求提高铝合金原材料的机械性能。

原材料的机械性能越高,锻造的铝合金锻件的机械性能也越高。

而对于汽车安全件,机械性能是锻件的一个重要指标,特别是配套的汽车安全件,必须保证100%的达到的性能指标。

因此,必须保证原材料的性能的一致性。

必须保证原材料的机械性能,不得小于K值。

K 值的要求,取决于安全件的机械性能的要求。

国内汽车安全件的抗拉强度一般设定在310MPa左右。

因此,对铝合金原材料的机械性能要求的K值为:K=310+(50-70)=360-390MPa。

所以,并不是所有的铝合金原材料都可以生产汽车安全件。

要生产配套的汽车安全件,必须对铝合金原材料的生产厂家,有一个严格的选择标准。

而在锻件的生产中,也必须对原材料的使用,有一个严格的控制与跟踪标准。

配套的汽车安全件的铝合金锻件的生产标准,远远高于配件市场的铝合金锻件的生产标准。

因此,要进入汽车配套市场的铝合金锻件的生产,必须达到这些标准。

而希望进入国外的汽车配套市场,一定要注意,铝合金锻件的机械性能的要求,是高于我们的国家标准的。

他们的抗拉强度要求,一般都是在350MPa以上。

要求汽车安全件的抗拉强度达到并超过350MPa.那么,生产铝合金锻件的原材料的机械性能必须能够保证达到400-420MPa以上。

国内的铝合金生产厂家,一般很难达到这个要求。

二.铝合金原材料的表面粗晶环对锻件的影响

铝合金的原材料一般都是通过熔炼制成圆形毛坯,表面去毛皮后加热,挤压成圆形或异形坯料。

不管是挤压成圆形还是异形的原材料坯料,在坯料的表面,均会形成一层比较粗大的晶粒的环形,分布于坯料的表面。

称为粗晶环。

粗晶环的存在,非常严重的影响铝合金锻件的机械性能,粗晶环越厚,影响越严重。

主要影响锻件的抗拉强度与延伸率。

如果铝合金锻件的表面,有处理要求,粗晶环的影响就会更加明显。

粗晶环的厚度与铝合金锻件的机械性能成反比。

粗晶环的厚度越厚,铝合金锻件的机械性能下降的越大。

最好的铝合金挤压棒材,都存在粗晶环的问题。

只是厚度的大小的不同。

国内的铝合金棒材的粗晶环厚度一般在0.5mm-2mm左右。

粗晶环厚度<0.5mm的铝合金原材料,已经是比较优秀的原材料了。

对汽车安全件,有较高要求的锻件,必须对原材料生产厂家的粗晶环的厚度,提出要求。

控制原材料的粗晶环,才能控制铝合金锻件的质量。

特别是锻件表面有处理要求的,存在粗晶环的原材料生产的锻件,表面明显有花纹。

很难达到表面处理对锻件表面的技术要求。

三.铝合金锻件的机械性能的各向异性

铝合金的毛坯原材料,不管是棒料还是异形坯料,机械性能均有明显的各向异性。

在纵向与横向的机械性能,具有明显的差异。

因此,在铝合金锻件的毛坯原材料的选择上,要充分考虑到铝合金材料的机械性能在方向上的差异。

特别是汽车安全件的生产,一定要考虑锻件的受力方向。

保持纤维方向与锻件的受力方向的一致性,是汽车安全件在锻造工艺中必须考虑的问题。

如(图1)的汽车安全件,该锻件的受力方向如(图2)所示。

那么。

在考虑锻造工艺的时候,就需要考虑锻造毛坯的纤维方向,与受力方向的一致性。

图2 图3

因此,坯料要求使用挤压圆棒料。

棒料的纤维方向如(图3)。

在长度方向(即受力方向)上与纤维流线保持一致。

经过辊锻制坯,锻造,锻件的纤维流线如(图4)。

与锻件的受力方向保持一致。

图4

锻件长度纤维方向与受力方向的一致性越好,锻件的使用性能越好。

特别是汽车的安全件,对于锻件的纤维流线的要求,应该作为一个重要安全项来考虑。

在锻造工艺的制定中,一定要引起高度的重视。

总结:要保证铝合金锻件的机械性能,必须保证原材料的机械性能。

1.铝合金原材料的机械性能:抗拉强度>370MPa。

2.粗晶环厚度<0.5mm.

3.每批材料必须保证稳定性。

目前我国的很多铝合金原材料厂家,不管是从熔炼技术上,还是在原材料的挤压工艺上,都存在着一定的缺陷。

能够制造高端的铝合金原材料的厂家不多。

一般的原材料厂家,制造的铝合金原材料,存在的

这样那样的缺陷。

不一定合适作为汽车安全件的锻造原材料。

低价位,低性能的铝合金原材料,合适于制造铝合金的装饰产品。

而不能用来制造汽车安全件的锻造。

因为铝合金锻件的抗拉强度达不到要求,所以,目前我国的铝合金汽车安全件(拉杆类锻件),基本上处于低端市场。

一旦需要进入高端市场,进入汽车配套市场,一定要注意锻件的机械性能。

特别是进入国外的汽车配套市场。

不然,存在很大的风险。

当然,对铝合金锻件的机械性能的影响因素还有很多,比如:锻造方式的影响,锻造制坯的影响,加热温度的影响,热处理工艺的影响,等等,在这里就不一一陈述。

总之,一旦决定进入汽车安全件的配套生产,对铝合金锻件,锻件的机械性能,是一个一定要能够控制的重要参数。

无法控制锻件的机械性能,就无法进入汽车安全件的配套生产。