蒸发器换热系数的理论数值

尿素蒸发器蒸发换热计算(更新版)

尿素蒸发器换热计算分析尿素蒸发系统流程图问题提出:1.在现有的工艺条件下,如何将蒸发器物料出口尿液温度由120℃提高至124-126℃,需要增加换热面积是多少?已知,进蒸发器尿液浓度x0=70%,流量F为44m3/h,温度88℃,蒸发真空度控制在500~650mmHg,蒸发后尿液浓度x1=95%,温度120℃,蒸发器加热蒸汽压力为0.25Mpa(表压)温度T=138℃,现有蒸发加热器的换热面积S0=294.4m2For personal use only in study and research; not for commercial useRE----解答过程在整个蒸发过程中,先考虑理想状况下忽略热损失,忽略溶液的稀释热,不考虑蒸发出去的水分(甲胺液)带走的热量,即蒸发器外供蒸汽全部用于尿液提浓所需的能量,其能量衡算关系如下:F c P0(t1-t0)= S0 K0(T- t)(*)For personal use only in study and research; not for commercial use其中F进口尿液流量,c P0尿液的比热容,S0为蒸发加热器的换热面积;K0为基于外面积的总传热系数;T为加热蒸汽的温度,t为操作条件下溶液的沸点。

在现有的工艺与外供蒸汽条件一定的前提情况下,F、c P0、T、t可视为定值。

在出口尿液温度120℃时,能量衡算关系式:F c P0(120-88)=294.4·K0(T- t0)(1)提高出口尿液温度125℃时,能量衡算关系式:F c P0(125-88)=S0′·K0(T- t0)(2)由(1)(2)可知:S0′=322m2修正:考虑整个蒸发过程中热损失,溶液的稀释热,考虑蒸发出去的水分(甲胺液)带走的热量,全部热量不超过尿液提浓所需能量的20%,假定修正系数为1.2∴△S=1.2·S0′-S0=92m2故在现有的工艺条件下,如何将蒸发器物料出口尿液温度由120℃提高至125℃,需要增加换热面积92m2RE-----蒸发器换热分析过程: (1) 首先进行物料衡算(溶质不变)Fx 0=(F-W) ·x 1水分蒸发量:)1(1x x F W -∙= (1)(2)其次进行能量衡算蒸发器加热蒸汽压力为0.35Mpa (绝对压力) 温度T=138℃条件下可视为饱和蒸汽,其汽化焓为r=2152.3KJ/kg ,尿液的比热容c P0未知,进蒸发器尿液温度t 0=88℃,出蒸发器尿液温度t 1=120℃, 在加热蒸汽的冷凝液在饱和温度下排除,且忽略热损失,忽略溶液的稀释热D ·r =W · r ’+F c P0(t 1-t 0) (2)其中D 为加热蒸汽消耗量,r 为加热蒸汽的汽化热, r ’为二次蒸汽的汽化热(3)蒸汽器的热负荷CO2气提法中使用的升膜式列管蒸发器,由于膜式蒸发器的尿液应在沸点工况下进料,则操作条件下溶液的沸点近似为t 0=88℃,蒸发器的负荷Q=S 0K 0△t m = S 0K (T- t 0) (3)其中S 0为蒸发器的传热外面积;K 0为基于外面积的总传热系数;t m 为平均温度差在加热蒸汽的冷凝液在饱和温度下排除,且忽略热损失,忽略溶液的稀释热,蒸发器的热负荷Q=D ·r (4)(4)蒸发温度t 1与水分蒸发量W 的关系 由(2)(3)(4)等式可得∴ W · r ’+F c P0(t 1-t 0)= S 0 K 0(T- t 0) (5)在现有装置、工艺条件下, r ’、 F 、c P0、t 0、 S 0 、K 0、T 值为定量,则t 1=a-b ·W (a 、b 为定值) (6)由上式我们可以看出出蒸发器的尿液温度(蒸发温度)t 1与水分蒸发量W 成一次线性关系,所以欲提高蒸发温度可通过调节蒸发量来实现。

蒸发器安装技术—蒸发器的选择计算

L=F/0.119=130.2/0.119=1094(m)

4.计算管子重量 G=L×g=1094×1.94=2122(kg)=2.122(t)

蒸发器的选择计算

二、冷风机和排管的选择计算

(二)排管的选择计算——例题

5.顶排管设计

若冷库的进深为20m,则顶排管设计长度为19 m,管距180 mm,每根U形 管长度为38.1 m,U形管间距150 mm。U形管根数为1094/38.1=28.7根, 取29根U形管。顶排管宽度为28×150=4200mm。

(1)确定传热温差,根据表6—13可得传热温差△t=10℃ (2)据to=-18℃,从表6—11中查得 K’=6.98(W/m2·℃)

二、冷风机和排管的选择计算

(二)排管的选择计算——例题

(3)据已知条件从表6—12中查出:

C1=1,因为S/D=150/38=4

C2=1

蒸发器的选择与安装

C3=1.1(氨泵供液)

(二)排管的选择计算

各种形式排管换算系数表

排管形式

Cl S/D=4 S/D=2

C2

C3 非氨泵供液 氨泵强制供液

光滑U形顶排管

1.0 1.0000 (0.038/D)0.18

1.0

1.0

单层光滑蛇形顶排管 1.0 0.9750 (0.038/D)0.18

1.0

1.1

双层光滑蛇形顶排管 1.0 1.0000 (0.038/D)0.18

qv Qq =1.0×39000=39000 m3/h

根据冻结间所需冷却面积与风量,结合冷风机横向布置要求,可选用KLJ200 型冷风机二台(每台换热面积200m2,风量19980m3/h)。

二、冷风机和排管的选择计算

各种蒸发器冷凝器计算

各种蒸发器冷凝器计算蒸发器和冷凝器是热力工程中常见的设备,用于蒸发和冷凝流体。

本文将介绍各种蒸发器和冷凝器的计算方法。

一、蒸发器蒸发器是将液体转化为蒸汽的设备。

根据蒸发器的类型有多种不同的计算方法。

1.蒸发器内换热面积计算蒸发器的内换热面积可以通过以下公式计算:A=Q/(U×ΔTm)其中,A为内换热面积,Q为传热量,U为换热系数,ΔTm为平均温差。

2.各种蒸发器的计算常见蒸发器种类有多效蒸发器、喷雾式蒸发器、蒸镜式蒸发器等。

这些蒸发器的计算方法略有不同。

多效蒸发器的换热器内换热面积计算可以使用以下公式:A = Q / (Ud × ΔTmd)其中,A为内换热面积,Q为传热量,Ud为蒸气侧的换热系数,ΔTmd为蒸汽的平均温差。

喷雾式蒸发器的蒸发速率计算可以使用以下公式:W = (G × H) / (λ × (hlg - hgf))量蒸发潜热,hlg为蒸汽的焓值,hgf为液体的焓值。

蒸镜式蒸发器的换热面积和蒸发速率计算方法类似多效蒸发器。

二、冷凝器冷凝器是将蒸汽或气体转变为液体的设备。

根据冷凝器的类型有多种不同的计算方法。

1.冷凝器的内换热面积计算冷凝器的内换热面积可以通过以下公式计算:A=Q/(U×ΔTm)其中,A为内换热面积,Q为传热量,U为换热系数,ΔTm为平均温差。

2.各种冷凝器的计算常见冷凝器种类有冷却管束冷凝器、冷凝器冷凝管束冷凝器等。

这些冷凝器的计算方法略有不同。

冷却管束冷凝器的换热面积计算可以使用以下公式:A = Q / (Ud × ΔTmd)其中,A为内换热面积,Q为传热量,Ud为冷却侧的换热系数,ΔTmd为冷却水的平均温差。

冷凝器冷凝管束冷凝器的冷凝速率计算可以使用以下公式:W = (G × H) / (λ × (hgf - hfg))量冷凝潜热,hgf为蒸汽的焓值,hfg为液体的焓值。

以上就是各种蒸发器和冷凝器的计算方法。

蒸发器热力计算

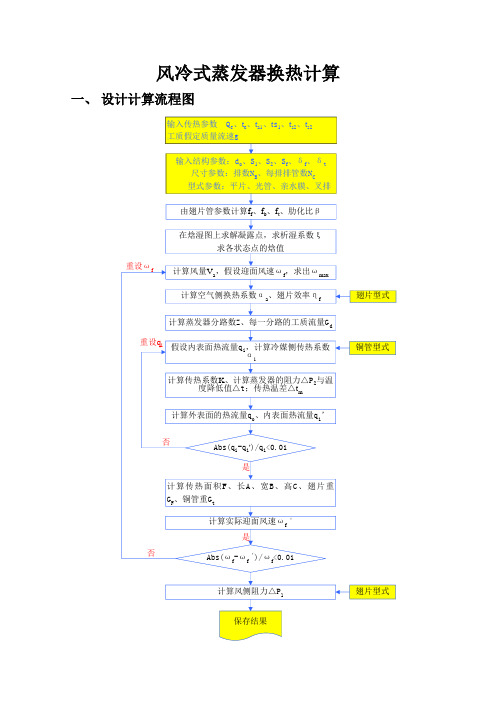

风冷式蒸发器换热计算一、设计计算流程图二、 设计计算(以HLR45S 为例)1、已知参数换热参数:冷凝负荷:Q e =31000W 蒸发温度:t k =-1℃回风干球温度:t a1=7℃,湿球温度t s1=6℃ 送风干球温度:t a1=4℃,湿球温度t s1=3.6℃ 工质质量流速:g =140 kg/(m 2*s) 冷凝器结构参数:铜管排列方式:正三角形叉排 翅片型式:开窗片,亲水膜 铜管型式:光管铜管竖直方向间距:S 1=25.4mm 铜管水平方向间距:S 2=22mm 紫铜光管外径:d 0=9.52mm 铜管厚度:δt =0.35mm 翅片厚度:δf =0.115mm 翅片间距:S f =1.8mm 冷凝器尺寸参数排数:N C =3排 每排管数:N B =52排2、计算过程1)冷凝器的几何参数计算翅片管外径:f b d d δ20+== 9.75 mm 铜管内径:t i d d δ-=0=8.82 mm 当量直径:)()(2))((4411f f b f f b eq S d S S d S U Ad δδ-+---===3.04 mm单位长度翅片面积:322110/)4(2-⨯-=f b f S d S S f π=0.537 m 2/m单位长度翅片间管外表面积:310/)(-⨯-=f f f b b s S d f δπ=0.0286 m 2/m 单位长度翅片管总面积:b f t f f f +==0.56666 m 2/m 翅片管肋化系数:it i t d ff f πβ===20.46 2)确定空气在蒸发器内的状态变化过程:进风点:h1=20.74kJ/kg ,d1=5.5g/kg 出风点:h2=16.01kJ/kg ,d2=4.8g/kg在湿空气焓湿图上连接状态点1和2,并延长与饱和空气线相交于饱和点4,如图:饱和点:h4=11.65kJ/kg ,d4=4.2g/kg ,t4=1.2℃ 在蒸发器中空气的平均焓:)42ln(2143h h h h h h --+==18.09 kJ/kgd3=5.1g/kg ,t3=5.3℃ 析湿系数:434346.21t t d d --+=ξ=1.5493) 空气侧换热系数迎面风速假定:f w =2.1 m/s最窄截面处风速:))(/(11max b f f f f d S S w S S w --=δ=3.64m/s 蒸发器空气入口干球温度为:t a1=7℃ 蒸发器空气出口干球温度为:t a2=4℃确定空气物性的温度为:2/)(21a a m t t t +==5.5℃ 在t m =5.5℃下,空气热物性:v f =13.75×10-6m 2/s ,λf =0.02477W/mK ,ρf =1.268kg/m 3,C Pa =1.005kJ/(kg*℃) 空气侧的雷诺数:f eq f v d w /Re max = =805.73由《制冷原理与设备》中公式(7-36),空气侧换热系数meq eq nf f O d d C ⎪⎪⎭⎫ ⎝⎛=γλαRe '=47.98 W/m 2K 其中:362)(103)(000425.0)(02315.0518.0eqeqeqd d d A γγγ-⨯-+-==0.1852⎥⎦⎤⎢⎣⎡⨯-=1000Re 24.036.1f A C =0.216 eq d n γ0066.045.0+==0.59311000Re 08.028.0f m +-==-0.2155铜管差排的修正系数为1.1,开窗片的修正系数为1.3,则空气侧换热系数为:(开窗片、波纹片的修正系数有待实验验证)'oo αα=×1.1×1.3=68.62 W/m 2K 对于叉排翅片管簇:fd s 1=ρ=25.4/9.75=2.6051 3.027.121'-=l l ρρ=2.7681 式中:21,l l 为正六边形对比距离,21l l =翅片当量高度:)'ln 35.01)(1'(5.0'ρρ+-=f d h =0.01169 mδλαa om 2==75.4 m -1翅片效率:')'(mh mh tgh f =η =0.802 表面效率:)1(1f tf s f f ηη--==0.812空气侧当量换热系数为:s o f ηξαα==85.81 W/m 2K 4)冷媒侧换热系数设R22进入蒸发器的干度x 1=0.16,出口蒸发器时x 2=1.0,则R22的总流量为:)(12x x r Q G er -== 0.17901 kg/sR22的总流通截面:gG A r==12.7866×10-4 每根管子的有效流通截面:42i i d A π==6.1067×10-5蒸发器的分路数:iA AZ ==20.9 取Z =21 每一分路的R22流量:ZG G rd ==0.008524 kg/s R22在管内蒸发时换热系数可按下式计算:343.02.02.0i 6.0g 7.2⎪⎪⎭⎫ ⎝⎛=cr c ii P P d q α=8.3766q i 0.6(如果是内螺纹管,换热系数则需乘以系数1.2)由于R22与润滑油能相互溶解,可忽略管内侧污垢。

各种蒸发器冷凝器计算

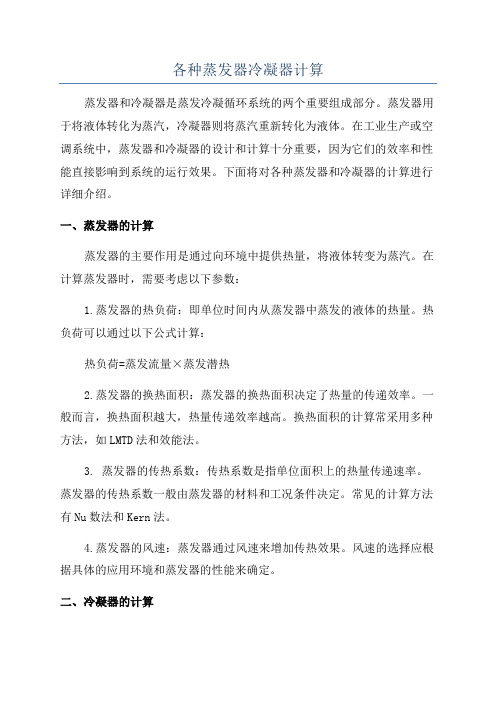

各种蒸发器冷凝器计算蒸发器和冷凝器是蒸发冷凝循环系统的两个重要组成部分。

蒸发器用于将液体转化为蒸汽,冷凝器则将蒸汽重新转化为液体。

在工业生产或空调系统中,蒸发器和冷凝器的设计和计算十分重要,因为它们的效率和性能直接影响到系统的运行效果。

下面将对各种蒸发器和冷凝器的计算进行详细介绍。

一、蒸发器的计算蒸发器的主要作用是通过向环境中提供热量,将液体转变为蒸汽。

在计算蒸发器时,需要考虑以下参数:1.蒸发器的热负荷:即单位时间内从蒸发器中蒸发的液体的热量。

热负荷可以通过以下公式计算:热负荷=蒸发流量×蒸发潜热2.蒸发器的换热面积:蒸发器的换热面积决定了热量的传递效率。

一般而言,换热面积越大,热量传递效率越高。

换热面积的计算常采用多种方法,如LMTD法和效能法。

3. 蒸发器的传热系数:传热系数是指单位面积上的热量传递速率。

蒸发器的传热系数一般由蒸发器的材料和工况条件决定。

常见的计算方法有Nu数法和Kern法。

4.蒸发器的风速:蒸发器通过风速来增加传热效果。

风速的选择应根据具体的应用环境和蒸发器的性能来确定。

二、冷凝器的计算冷凝器的主要作用是将蒸汽重新冷凝为液体。

在计算冷凝器时,需要考虑以下参数:1.冷凝器的冷负荷:即单位时间内从冷凝器中冷凝的蒸汽的热量。

冷负荷可以通过以下公式计算:冷负荷=冷凝流量×冷凝潜热2.冷凝器的换热面积:冷凝器的换热面积决定了热量的传递效率。

一般而言,换热面积越大,热量传递效率越高。

换热面积的计算方法与蒸发器类似。

3. 冷凝器的传热系数:传热系数是指单位面积上的热量传递速率。

冷凝器的传热系数一般由冷凝器的材料和工况条件决定。

常见的计算方法也是采用Nu数法和Kern法。

4.冷凝器的冷却水流量和温差:冷凝器通过冷却水来吸收蒸汽的热量。

冷却水的流量和温差会影响冷凝器的性能和效率。

一般而言,冷却水的流量越大,温差越小,冷凝器的工作效果越好。

综上所述,不同类型的蒸发器和冷凝器在计算时,需要考虑的参数有所差异。

蒸发器换热系数的理论数值

6.3.2 蒸发过程的传热系数蒸发中的传热系数K是影响蒸发设计计算的重要因素之一。

根据传热学知识知(6-6)上式忽略了管壁厚度的影响。

式中蒸汽冷凝传热系数αo可按膜式冷凝的公式计算;管壁热阻R W往往可以忽略;污垢热阻Rs 可按经验值估计,确定蒸发总传热系数K的关键是确定溶液在管内沸腾的传热膜系数a i。

研究表明影响a i的因素较多,如溶液的性质、浓度、沸腾方式、蒸发器结构型式及操作条件等,具体计算可参阅有关文献 [1,6]。

一、总传热系数的经验值目前,虽然已有较多的管内沸腾传热研究,但因各种蒸发器内的流动情况难以准确预料,使用一般的经验公式有时并不可靠;加之管内污垢热阻会有较大变化,蒸发的总传热系数往往主要靠现场实测。

表6-1给出了常用蒸发器的传热系数范围,可供参考。

表6-1 常用蒸发器传热系数K的经验值蒸发器的型式总传热系数K, W / (m2K)标准式(自然循环)600~3000标准式(强制循环)1200~6000悬筐式600~3000升膜式1200~6000降膜式1200~3500二、提高总传热系数的方法管外蒸汽冷凝的传热膜系数αo通常较大,但加热室内不凝性气体的不断积累将使管外传热膜系数αo减小,故须注意及时排除其中的不凝性气体以降低热阻。

管内沸腾传热膜系数αi涉及到管内液体自下而上经过管子的两相流动。

在管子底部,液体接受热量但尚未沸腾,液体与管壁之间传热属单相对流传热,传热系数较小;沿管子向上,液体逐渐沸腾汽泡渐多,起初的传热方式与大容积沸腾相近。

由于密度差引起的自然对流会造成虹吸作用,管中心的汽泡快速带动液体在管壁四周形成液膜向上流动,流动液膜与管壁之间的传热膜系数逐渐增加并达最大值。

但如果管子长度足够,沿管子再向上液膜会被蒸干,汽流夹带着雾滴一起流动,传热系数又趋下降。

因此,为提高全管长内的平均传热系数,应尽可能扩大膜状流动的区域。

管内壁液体一侧的污垢热阻Rs与溶液的性质、管内液体的运动状况有关。

干式蒸发器换热参数计算

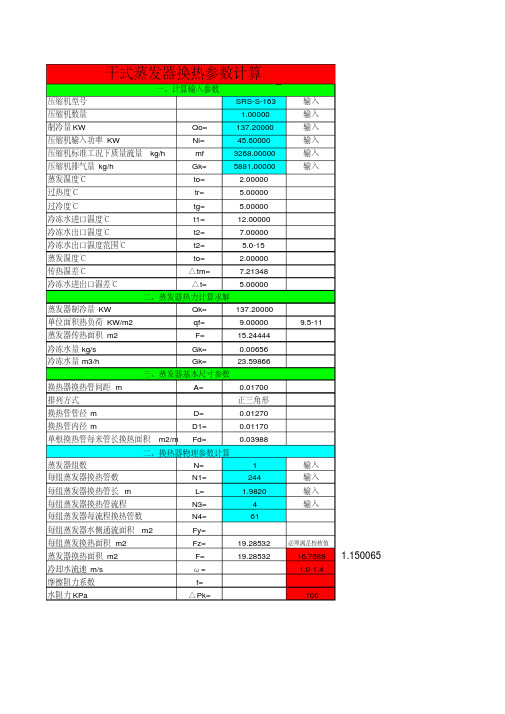

干式蒸发器换热参数计算一、计算输入参数压缩机型号SRS-S-163输入压缩机数量 1.00000输入制冷量KW Qo=137.20000输入压缩机输入功率KW Ni=45.60000输入压缩机标准工况下质量流量kg/h mf3268.00000输入压缩机排气量kg/h Gk=5881.00000输入蒸发温度℃to= 2.00000过热度℃tr= 5.00000过冷度℃tg= 5.00000冷冻水进口温度℃t1=12.00000冷冻水出口温度℃t2=7.00000冷冻水出口温度范围℃t2= 5.0-15蒸发温度℃to= 2.00000传热温差℃△tm=7.21348冷冻水进出口温差℃△t= 5.00000二、蒸发器热力计算求解蒸发器制冷量KW Qk=137.20000单位面积热负荷KW/m2qf=9.000009.5-11蒸发器传热面积m2F=15.24444冷冻水量kg/s Gk=0.00656冷冻水量m3/h Gk=23.59866三、蒸发器基本尺寸参数换热器换热管间距m A=0.01700排列方式正三角形换热管管径m D=0.01270换热管内径m D1=0.01170单根换热管每米管长换热面积m2/m Fd=0.03988二、换热器物理参数计算蒸发器组数N=1输入每组蒸发器换热管数N1=244输入每组蒸发器换热管长m L= 1.9820输入每组蒸发器换热管流程N3=4输入每组蒸发器每流程换热管数N4=61每组蒸发器水侧通流面积m2Fy=每组蒸发换热面积m2Fz=19.28532必须满足校核值蒸发器换热面积m2F=19.2853216.7689 1.150065冷却水流速m/sω= 1.0-1.4摩擦阻力系数f=水阻力KPa△Pk=100。

降膜蒸发器中决定和影响传热系数的因素

降膜蒸发器中决定和影响传热系数的因素摘要这项工作的目的是确定不同操作条件下的单效蒸发器的传热系数,为了判断它们有多种影响因素。

降膜蒸发器包括12根外径25mm、长3m的垂直不锈钢管,蒸发器的蒸发容量为240 kg/h。

对每一个多效蒸发器的影响条件进行模拟,改变进料浓度和压力,设置每一种条件下的饱和温度和热传递系统,。

从而获得一个关联式,即传热系数与流体性质、几何参数和流量的关系。

2005年Elsevier公司保留所有权利。

关键词: 传热、蒸发器、降膜、传热系数1. 前言果汁的浓度是果汁制造业中被广泛使用的参数,它有两个主要目的:(1)降低产品的体积和重量,随后降低储存、包装及分销的成本。

(2)增加水的活动,减少其对果汁的稳定性影响,这是影响果汁品质的主要因素。

虽然冷冻浓缩和反渗透浓度等其他方法现在也经常被用到,但由于业务和经济原因蒸发仍然是最流行的。

蒸发是一个单元操作即从液体中去除水。

如果液体中含有溶解固体,解决方案是可以使其成为饱和或过饱和固体晶体沉积。

如果长时间高温蒸发,会造成果汁中许多物质被破坏,,真空蒸发似乎是合理的解决方案。

真空蒸发进行的沸点降低,所以热降解趋于最小化。

降膜蒸发器在本质上是管壳式换热器。

降膜蒸发器本质上是一个管壳式换热器。

蒸汽冷凝的壳程提供了潜热,使从管程流动溶液中的水蒸发量。

水蒸气和浓缩果汁,在热力学方面是平衡的,然后分离。

这个过程可以完成一次蒸发,因此沸腾浓缩液退出单元作进一步处理,蒸汽在一个独立的冷凝器中冷凝。

这种设备被命名为“单效蒸发器”。

然而,如果需要高浓度,最好是使用多个更小的单元,而不是用一个大的单元。

在这种条件下,解决方案是水汽离开第一个单元,加热介质为第二个过程蓄流。

对于一个合适的动力,由于第二单元存在,其沸点减小,这是通过减少在蒸发室的压力。

这样,减少了蒸发器在加热蒸汽压力方向的热能损失和压力损失。

这种被定义为“多效蒸发器”,3,4,5设备在食品工业是非常容易见到的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

蒸发中的传热系数K是影响蒸发设计计算的重要因素之一。

根据传热学知识知

(6-6)

上式忽略了管壁厚度的影响。

式中蒸汽冷凝传热系数αo可按膜式冷凝的公式计算;管壁热阻R W往往可以忽略;污垢热阻Rs 可按经验值估计,确定蒸发总传热系数K的关键是确定溶液在管沸腾的传热膜系数a i。

研究表明影响a i的因素较多,如溶液的性质、浓度、沸腾方式、蒸发器结构型式及操作条件等,具体计算可参阅有关文献 [1,6]。

一、总传热系数的经验值

目前,虽然已有较多的管沸腾传热研究,但因各种蒸发器的流动情况难以准确预料,使用一般的经验公式有时并不可靠;加之管污垢热阻会有较大变化,蒸发的总传热系数往往主要靠现场实测。

表6-1给出了常用蒸发器的传热系数围,可供参考。

表6-1 常用蒸发器传热系数K的经验值

二、提高总传热系数的方法

管外蒸汽冷凝的传热膜系数αo通常较大,但加热室不凝性气体的不断积累将使管外传热膜系数αo减小,故须注意及时排除其中的不凝性气体以降低热阻。

管沸腾传热膜系数αi涉及到管液体自下而上经过管子的两相流动。

在管子底部,液体接受热量但尚未沸腾,液体与管壁之间传热属单相对流传热,传热系数较小;沿管子向上,液体逐渐沸腾汽泡渐多,起初的传热方式与大容积沸腾相近。

由于密度差引起的自然对流会造成虹吸作用,管中心的汽泡快速带动液体在管壁四周形成液膜向上流动,流动液膜与管壁之间的传热膜系数逐渐增加并达最大值。

但如果管子长度足够,沿管子再向上液膜会被蒸干,汽流夹带着雾滴一起流动,传热系数又趋下降。

因此,为提高全管长的平均传热系数,应尽可能扩大膜状流动的区域。

管壁液体一侧的污垢热阻Rs与溶液的性质、管液体的运动状况有关。

由于溶液中常含有少量的杂质盐类如CaSO4、CaCO3、Mg(OH)2等,溶液在加热表面汽化会使这些盐的局部浓度达到过饱和状态,从而在加热面上析出,形成污垢层。

尤其是CaSO4等,其溶解度随温度升高而下降,更易在传热面上结垢,且质地较硬,难以清除;以CaCO3为主的垢层质地虽软利于清除,但导热系数较小;此外,垢层的多孔性也使其导热系数较低。

所以即使厚度为1~2mm的垢层也具有较大的热阻。

为降低Rs,工程上可采取定期清理、提高循环速度、加阻垢剂,或添加少量晶种使易结晶的物料在溶液中而不是在加热面上析出等方法。

返回目录

上一页下一

各蒸发器的总传热系数

2011-05-23 21:23:02| 分类:化工工艺 |举报 |字号大中小订阅

各蒸发器的总传热系数

有夹套的容器总传热系数

2011-05-23 21:20:13| 分类:化工工艺 |举报 |字号大中小订阅

带有夹套的容器总传热系数大致值.W/(m2.℃)

|

喜欢推荐0人浸没在液体中的盘管总传热系数

空气冷却器总传热系数

登录后,您可以在此留下足迹。

sun zubin518 hbdgyz fcjwsunj liuhongz dongbin7 njmscxh2可乐会醉

点击登录|昵称:

浸没在液体中的盘管总传热系数

2011-05-23 21:17:46| 分类:化工工艺 | 标签:蒸汽水溶液 |举报 |字号大中小订阅

浸没在液体中的盘管总传热系数大致值.W/(m2.℃)。