国家标准GB_钛及钛合金板材

国内及国外钛及钛合金标准参考模板

钛及钛合金挤压管

GB/T 26058-2010

11

钛及钛合金丝

GB/T 3623-2007

GB/T 3623-1998

12

钛及钛合金带、箔材

GB/T 3622-1999

GB 3622-1983

13

钛及钛合金板材

GB/T 3621-2007

GB/T 3621-1994

14

板式换热器用钛板

GB/T 14845-2007

ASTMB381:2009

12

钛及钛合金铸件

ASTMB367:1993

13

无缝和焊接纯钛及钛合金焊接配件

ASTMB363:2006a

ASTMB363:1999

14

钛及钛合金棒和坯锭

ASTMB348:2010

ASTMB348:1995

15

冷凝器和热交换器用无缝和焊接钛及钛合金管

ASTMB338:1999

钛-不锈钢复合板

GB/T 8546-2007

20

航天用钛合金环材规范

GJB 1169-1991

21

紧固件用钛及钛合金棒(线)材规范

GJB 2219-1994

(本资料素材和资料部分来自网络,仅供参考。请预览后才下载,期待您的好评与关注!)

ASTM B338:1999

7

无缝和焊接钛及钛合金管

ASTM B337:1995a

8பைடு நூலகம்

钛及钛合金线材

ASTMB863:1999

9

钛及钛合金标准焊接管

ASTMB862:2009

ASTMB862:1999

10

钛及钛合金标准无缝管

ASTMB861:2010

b338钛及钛合金标准规范中文版

B338钛及钛合金的带、片、板标准规范本标准是在指定的B265规范下发布的;在这个指定的规范后面的数字表明了最初使用的年份,或如果做了修订,最新修订的年份。

括号中的数字表示重获批准的年份。

标在上角的希腊字母表示自最新修订或重获批准后编辑上的改变。

本标准已获国防部批准。

1.规范范围1.1本标准包含了下列退火的钛及钛合金带、片、板:1.1.1等级1—纯钛;1.1.2等级2—纯钛;1.1.2.1等级2H—纯钛(等级2中最小抗拉强度是58ksi的纯钛);1.1.3等级3—纯钛;1.1.4等级4—纯钛;1.1.5等级5—钛合金(含6%的A1,4%的V);1.1.6等级6—钛合金(含5%A1,2.5%Sn)1.1.7等级7—钯含量在0.12~0.25%的纯钛;1.1.7.1等级7H—钯含量在0.12〜0.25%的纯钛(等级7中最小抗拉强度是58ksi的纯钛);1.1.8等级9—钛合金(含3.0%Al,2.5%V);1.1.9等级11—钯含量在0.12〜0.25%的纯钛;1.1.10等级10—钛合金(含0.3%Mo,0.8%Ni);1.1.11等级13—钛合金(含0.5%Ni,0.05%钉)1.1.12等级14—钛合金(含0.5%Ni,0.05%钉);1.1.13等级15—钛合金(含0.5%Ni,0.05%钉);1.1.14等级16—钯含量在0.04%〜0.08%的纯钛;1.1.14.1等级16H—钯含量在0.04%〜0.08%的纯钛(等级16中最小抗拉强度是58ksi的纯钛);1.1.15等级17—钯含量在0.04%〜0.08%的纯钛;1.1.16等级18—钯含量在0.04%〜0.08%的钛合金(含3%A1,2.5%V);1.1.17等级19—钛合金(含3%A1,8%V,6%Cr,4%Zn,4%Mo);1.1.18等级20—钯含量在0.04%〜0.08%的钛合金(含3%Al,8%V,6%Cr,4%Zn,4%Mo);1.1.19等级21—钛合金(含15%Mo,3%Al,2.7%Ni,0.25%Si);1.1.20等级23—钛合金(含6%A1,4%V以及其他低含量的间隙元素,ELI);1.1.21等级24—钯含量在0.04〜0.08%的钛合金(含6%A1,4%V);1.1.22等级25—Ni含量在0.3%〜0.8%以及钯含量在0.04%〜0.08%的钛合金(含6%Al,4%V);1.1.23等级26—钌含量在0.08%〜0.14%的纯钛;1.1.23.1等级26H—钉含量在0.08%〜0.14%的纯钛(等级26中最小抗拉强度是58ksi的纯钛)1.1.24等级27—钌含量在0.08%〜0.14%的纯钛;1.1.25等级28—钉含量在0.08%〜0.14%的钛合金(含3%A1,2.5%V);1.1.26等级29—钉含量在0.08%〜0.14%的钛合金(含6%Al,4%V以及其他低含量间隙元素,ELI);1.1.27等级30—钛合金(含0.3%Co,0.05%钯);1.1.28等级31—钛合金(含0.3%Co,0.05%钯);1.1.29等级32—钛合金(含5%Al,1%Sn,1%Zr,1%V,0.8%Mo);1.1.30等级33—钛合金(含0.4%Ni,0.015%钯,0.025%钉,0.15%Cr);1.1.31等级34—钛合金(含0.4%Ni,0.015%Pa,0.025%钉,0.15%Cr);1.1.32等级35—钛合金(含4.5%Al,2%Mo,1.6%V,0.5%Fe,0.3%Si);1.1.33等级36—钛合金(含45%铌);1.1.34等级37—钛合金(含1.5%Al);1.1.35等级38—钛合金(4%Al,2.5%V,1.5%Fe);注1:H级别的材料与相应数字级别的材料是等同的(如,Grade2H=Grade2)除非有更高级的最小抗拉强度保证,可以通过符合相应数字级别的要求来验证。

紧固件用钛及钛合金棒材和丝材技术要求

供应状态

退火(M) 热加工(R)、固溶(ST) 热加工(R)、退火(M)

直径

2.0~10.0 6.0~20.0 3.0~20.0

长度 ≥1000

4.2 化学成分

4.2.1 棒材和丝材的化学成分应符合 GB/T 3620.1 的规定。 4.2.2 需方从棒材和丝材上取样进行化学成分复验时,化学成分允许偏差应符合 GB/T 3620.2 的规定。

紧固件用钛及钛合金棒材和丝材技术要求

1 范围

本文件规定了紧固件用钛及钛合金棒材和丝材的要求、试验方法、检验规则和包装、标志、运输、 贮存及随性文件与订货单(或合同)内容。

本文件适用于紧固件用钛及钛合金棒材和丝材(以下简称棒材和丝材)。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本文 件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

钛及钛合金牌号和化学成分汇总

(2009/11/30 15:05)《钛及钛合金牌号和化学成分》(引用地址:未提供)★阿里同摘目录:行业知识小浏览字体:大中《钛及钛合金牌号和化学成分》目前,金属钛生产的工业方法是可劳尔法,产品为海绵钛。

制取钛材传统的工艺是将海绵钛经熔铸成锭,再加工而成钛材。

按此,从采矿到制成钛材的工艺过程的主要步骤为:钛矿->采矿->选矿->太精矿->富集->富钛料->氯化->粗TiCI4->精制->纯TiCI4->镁还原->海绵钛->熔铸->钛锭->加工->钛材或钛部件上述步骤中如果采矿得到的是金红石,则不必经过富集,可以直接进行氯化制取粗TiCI4。

另外,熔铸作业应属冶金工艺,但有时也归入加工工艺。

上述工艺过程中的加工过程是指塑性加工和铸造而言。

塑性加工方法又包括锻造、挤压、轧制、拉伸等。

它可将钛锭加工成各种尺寸的饼材、环材、板材、管材、棒材、型材等制品,也可用铸造方法制成各种形状的零件、部件。

.钛和钛合金塑性加工具有变形抗力大;常温塑性差、屈服极限和强度极限比值咼、回弹大、对缺口敏感、变形过程易与模具粘结、加热时又易吸咐有害气体等特点,塑性加工较钢、铜困难。

故钛和钛合金的加工工艺必须考虑它们的这些特点钛采用塑性加工,加土尺寸不受限制,又能够大批量生产,但成材率低,加工过程中产生大量废屑残料。

钛材生产的原则流程如图1—1。

针对钛塑性加工的上述缺点,近年来发展了钛的粉末冶金工艺。

钛的粉末冶金流程与普通粉末冶金相同,只是烧结必须要在真空下进行。

它适用乎生产大批量、小尺寸的零件,特别适用于生产复杂的零部件。

这种方法几乎无须再经过加工处理,成材率高,既可充分利用钛废料作原料,又可以降低生产成本,但不能生产大尺寸的钛件。

钛的粉末冶金工艺流程为:钛粉(或钛合金粉)->筛分->混合->压制成形->烧结->辅助加工->钛制品。

钛材生产的原则流程钛材除了纯钛外,目前世界上已经生产出近30 种牌号的钛合金。

使用最广泛的钛合金是Ti-6AI-4V, Ti-5AI— 2.5Sn等医用钛标准(2008/05/29 23:54) 外科植入物用钛及钛合金加工材执行标准GB/T 13810—19971 范围本标准规定了外科植入物用钛及钛合金加工材的技术要求、试验方法、检验规则标志、包装、运输、储存。

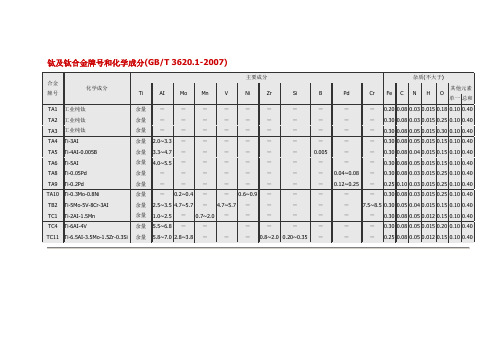

钛及钛合金牌号和化学成分

钛及钛合金牌号和化学成分(GB/T 3620.1-2007)其他国家钛及钛合金牌号美国USA 俄罗斯Russia 德国Germeny牌号:Grade1 牌号:BT1-00 DIN 3.7025 化学成分:1号纯钛化学成分:工业纯钛Grade 1 牌号:Grade2 牌号:BT1-0 DIN 3.7035 化学成分:2号纯钛化学成分:工业纯钛Grade 2 牌号:Grade3 牌号:0T4-0 DIN 3.7055 化学成分:3号纯钛化学成分:Ti-0.8A1-0.7Sn Grade 3 牌号:Grade4 牌号:0T4-1 DIN 3.7065 化学成分:4号纯钛化学成分:Ti-2A1-1.5MN Grade 4 牌号:Grade5 牌号:0T4 DIN 3.7225 化学成分:Ti-6A1-4V 化学成分:Ti-3A1-1.5Mn Grade 1Pd 牌号:Grade6 牌号:BT5 DIN 3.7235 化学成分:Ti-5A1-2.5V 化学成分:Ti-5A1 Grade 2Pd 牌号:Grade7 牌号:BT5-1 DIN 3.7255 化学成分:Ti-0.2pd 化学成分:Ti-5A1-2.5Sn Grade 3Pd 牌号:Grade9 牌号:BT6 DIN 3.7105 化学成分:Ti-3A1-2.5V 化学成分:Ti-6A1-4V Grade 12 牌号:Grade10 牌号:BT6c DIN 3.7145 化学成分:Ti-11.5Mo-4.5Sn-6Zr 化学成分:Ti-6A1-4V Ti-6AI-2Sn-4Zr-2Mo 牌号:Grade11 牌号:BT3-1 DIN 3.7155化学成分:Ti-0.2pd 化学成分:Ti-6A1-1.5Cr-2.5Mo-0.5Fe-0.3Si Ti-6AI-5Zr-0.5Mo牌号:Grade12 牌号:BT9 DIN 3.7165 化学成分:Ti-0.3Mo-0.75Ni 化学成分:Ti-6.5A1-3Mo-0.3Si Ti-6AI-4V 牌号:A-1 牌号:BT/4 DIN 3.7175 化学成分:Ti-5A1-2.5Sn 化学成分:Ti-5A1-3Mo-0.3Si Ti-6AI-6V-2Sn 牌号:A-3 牌号:BT16 DIN 3.7185 化学成分:Ti-6A1-2Nb-1Ta 化学成分:Ti-8A1-5Mo-5V Ti-4AI-4Mo-2Sn 牌号:A-4 牌号:BT18化学成分:Ti-8A1-1Mo-1V 化学成分:Ti-8A1-0.6Mo-11Zr-1Nb牌号:AB-1 牌号:BT19化学成分:Ti-6A1-4V 化学成分:Ti-6A1-5.5Mo-3.5-5.5Cr-1Zr。

钛板标准3621

钛板标准3621钛板标准3621是指钛及钛合金板材的技术要求和试验方法。

该标准适用于工业用途的钛及钛合金板材,包括纯钛、α-β型和β型钛合金。

下面将从以下几个方面详细介绍该标准的内容。

一、材料分类根据材料的化学成分和热处理状态,钛及钛合金板材分为以下三类:纯钛、α-β型和β型钛合金。

二、技术要求1. 化学成分:对于不同类型的材料,其化学成分有不同的要求。

例如,纯钛的铁含量应小于0.30%,而α-β型和β型钛合金中铁含量应小于0.25%。

2. 机械性能:对于不同类型的材料,其机械性能也有不同的要求。

例如,纯钛的屈服强度应在240 MPa以上,而α-β型和β型钛合金应在550 MPa以上。

3. 尺寸公差:对于不同厚度和宽度的板材,其尺寸公差也有不同的要求。

例如,在厚度为6 mm以下时,允许偏差为±0.05 mm;在宽度为1000 mm以下时,允许偏差为±1.0 mm。

4. 表面质量:钛及钛合金板材的表面应平整、无裂纹、皱折、氧化皮等缺陷。

在表面质量测试中,允许有一定的光泽度和划痕。

三、试验方法1. 化学成分检测:采用原子吸收光谱法或电感耦合等离子体发射光谱法进行化学成分检测。

2. 机械性能测试:采用万能试验机进行拉伸试验和冲击试验,以测试材料的屈服强度、抗拉强度、伸长率等机械性能指标。

3. 尺寸公差测试:采用测微计或卡尺进行尺寸公差测试。

4. 表面质量测试:采用肉眼观察和放大镜观察等方法进行表面质量测试。

同时,还可以使用显微镜和扫描电子显微镜等仪器对表面缺陷进行分析和评价。

总之,钛板标准3621是工业领域中钛及钛合金板材的技术标准,其内容包括材料分类、技术要求和试验方法等方面。

通过严格遵守该标准,可以保证钛及钛合金板材的质量和性能符合要求,从而为工业生产提供可靠的材料基础。

全方位的讲解钛及钛合金材料_钛及钛合金_

160

5 级 MHT-200 98.5 0.40 0.06 0.30 0.05 0.10 0.30 0.08 0.15 0.030

200

化学成分

牌号

Ti

组

Fe

TA0 工业纯钛 余量 0.15 TA1 工业纯钛 余量 0.25 TA2 工业纯钛 余量 0.30 TA3 工业纯钛 余量 0.40

4. 钛合金

所以,实际再结晶退火温度:工业纯钛为 650-700℃; TC4 钛合金为 800-850℃。

(2) 消除应力退火 消除金属材料因变形加工、切削加工、焊接加工及深加工制造 等过程引起的内部应力,又不发生再结晶的退火称为消除应力退火。 如:工业纯钛消除应力退火温度 550-600℃,TC4 钛合金消除应 力退火温度 550-600℃。 4. 加热 (1) 非真空加热

产品的出炉温度<200℃才能保证钛的表面不被氧化, 呈银白色的金属钛本色。

3. 退火 对产品加热到适合温度,保温一定时间,使其冷却,获

得接近平衡状态组织的热处理工艺称为退火。 退火目的是均匀化学成分,改善机械性能和工艺性能。例如:

消除因加工引起的硬化、如消除内应力、如实现再结晶、如真空退火 除气(一般是氢气)等。

江西工埠集团 詹小辉

(1)再结晶退火 对冷变形和热变形的金属加热到高于再结晶温度,使其破碎的

晶粒和拉长的晶粒重新成核并长大成为细小的等轴晶粒,不禁消除了 加工引起的硬化,还恢复了加工变形能力,这称为再结晶退火。

考虑再结晶退火温度受产品变形率和原始晶粒的大小等影响因 素,再结晶温度要比理论讲的再结晶温度高出 100-150℃为宜。

江西工埠集团 詹小辉

长发生了塑性变形称为压。

②轧制

使用两个旋转的轧辊之间的空隙或模具孔,对钛坯料加力,使

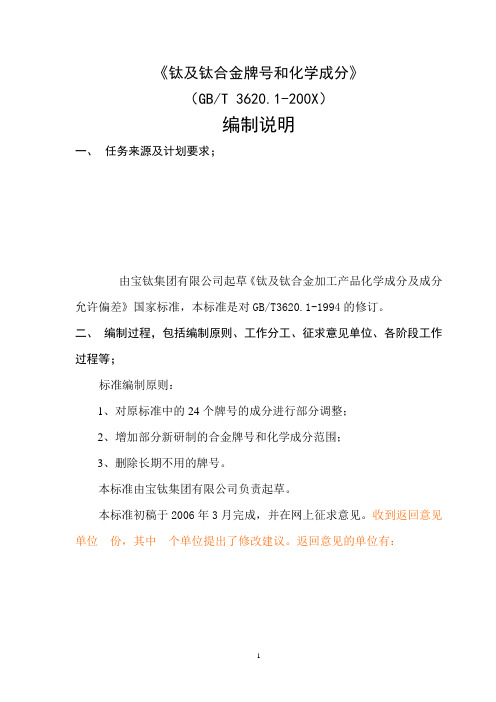

钛及钛合金牌号和化学成分(编制说明)

《钛及钛合金牌号和化学成分》(GB/T 3620.1-200X)编制说明一、任务来源及计划要求;由宝钛集团有限公司起草《钛及钛合金加工产品化学成分及成分允许偏差》国家标准,本标准是对GB/T3620.1-1994的修订。

二、编制过程,包括编制原则、工作分工、征求意见单位、各阶段工作过程等;标准编制原则:1、对原标准中的24个牌号的成分进行部分调整;2、增加部分新研制的合金牌号和化学成分范围;3、删除长期不用的牌号。

本标准由宝钛集团有限公司负责起草。

本标准初稿于2006年3月完成,并在网上征求意见。

收到返回意见单位份,其中个单位提出了修改建议。

返回意见的单位有:三、调研和分析工作的情况我国钛及钛合金的生产起步于20世纪50年代,1964年实现了钛加工材的工业化生产。

现年产钛材近万吨,新的钛合金牌号也在不断增加,纳入标准的钛合金牌号有60多个,特别在20世纪末到本世纪初,涌现出大量的新牌号。

原GB/T3620.1是1994年修订版本,至今已使用10年了,标准包括24个钛及钛合金牌号。

近年来,随着钛及钛合金用途的不断扩大,及武器装备、航空、航天等行业需求,我国开发和研制了大量的新型钛合金,2000年由全国有色金属标准化委员会分两次正式注册命名了25个新型钛合金牌号,至今未纳入标准,同时,未注册的牌号还有一部分,为满足国内市场需求,推进我国航空、航天等行业的发展,急需对GB/T3620化学成分标准进行修订,将部分研制成熟、生产并投入应用的新牌号纳入标准。

四、主要技术内容的说明,包括技术参数与指标的确定依据、修订标准的各修订点及其理由等;本次修订后与原标准的变化较大,删除了2个牌号;增加了48个牌号(其中恢复了一个老牌号);对纯钛的4个牌号进行了改进和调整,从表示方式和成分上都与ISO和ASTM标准保持一致。

具体变化如下:1、对纯钛四个牌号的表示方式进行了调整,取消了TA0牌号,纯钛牌号确定为:TA1、TA2、TA3、TA4,同时对化学成分也进行了调整,主要参照ISO植入物钛材和美国ASTM材料标准(B265、B338、B348、B381、B861、B862、B863等)中纯钛成分,并与ISO和ASTM标准中纯钛牌号一一对应:TA1对应Gr.1, TA2对应Gr.2, TA3对应Gr.3, TA4对应Gr.4。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

GB/T 3621一 94

宽度

表3

宽度 允许偏 差

400 --1 000

+010

400 --3 000

一;5

长度

1 000--3 000 1 o0(〕一 4 ()川

T丁飞,飞1

Ll} ft 允 许偏 差

土 1 5 O

}

君l

> 20.0 -60.0

士 1.10

- 1.2 0

一 1。50

42.0 ..1i.0 .48.0 ,5 0-0

一 1.2 0

士 1-5 0

二 Z.O ll

53.0,56 0,60.0

士 1.60

+ 2.0()

土 2.50

注:根据需方要求L可提供非系列的其他规格的产品 其厚度允许偏差按相邻的较大规格执行

l叼

厚度

0.3- 4.0

状态

TC 3

板材 厚度

0.8- 2.0 2.1- 5 0

5.1-- 70.0

续表 5

一

州

室温力学性 能 丁

}#n'.f7a3F}1t} 规定残余伸长应力 ..1 口 r J .1

N/mm'

赞‘

Te 斗

;一二:

12 11

5.1--10.0

11一

注 ..C S表示“淬火和时效”状态

中华 人 民共 和 国 国家标 准

钦及钦 合金板 材

Titanium andt itanium alloys heeta ndp late

GB/T 3621一94

代替 GiX 6'1 h

1 主题内容与适用范围

本 标 准规 定了钦及钦合金板材的分类、技术要求、试验方法、检验规则及标志、包装、运输 贮石 本标 准 适 用于各种用途的钦及钦合金板材。

士 0.1 8

3,汤.4.0

士 0.22

4 5,5 0.5 5,6.0 7.0,8.0

9 0.10.0

士 0.3 5

士 0.40

士 0.40

士 0.6 0

一l

士 0 .5 0 士 0.6 0

G1?/t' 362。的规定

4.1. 2 叮以供应氧含世不大于 。.15yo的TA7板材,但应在合同中注明 4.2 尺 寸允许偏差 42.1 板材厚度的允许偏差应符合表 2的规定,宽度和长度的允许偏差应符合表 3的规定

夫 2 m m

二 0.80 士 0 80

11.0 .13.0 ,14.o ,c 15 。)

士 0.7 0

士 0.80

上 1.o 0

16 0,18.0,20 0

士 0.70

士 0.90

士 1,土0

22.5.25.0.28.0 ,30.0

二 0.9 0

士 ].00

士 1.2〔)

32.0 -35.0 .3 8.0 .4 0.0

2 引用标准

GB 2 28 金属拉伸试验方法 GB 2 32 金属弯曲试验方法 GB /T 3 620 钦及钦合金牌号和化学成分及成分允许偏差 GB 4 338 金属高温拉伸试验方法 GB /T 4 698 钦及钦合金化学分析方法 GB 6 39; 金属高温拉伸持久试验方法 GB 6 3 97 金属拉伸试验试样 GB /T 8 180 钦及钦合金加工产品的包装、标志、运输和贮存

一少才汽 400- 10 00

> 10 00- 2 000

声,2 000

1-l 没

一 ̄ ̄一 ̄‘之卜

0.3,0.1,0.5

工 0.05

0.6,0.7,0.8

十0.0 7

0.9,1.0,7.1

二 0.0 9

1.2 .1.4 .( 1. 5 )

Hale Waihona Puke 士 0-11卜 6.1 8,2.0

士 0.1 S

2.2,2 5 2 8,3,0

牌号

状态

板材 厚度

111了n

室温力学性能 不刁

抗拉强度

叮卜

规定残余仲长应 力

N/mm

伸L夺

T AO

M

0.3 --2.0 1- 5.0 1- 10.0

280^ 420

170

3f ,

0.3 - 2.0

TAI

M

11---150.

370 530

2朽0

GB/T 3621一 94

续表 5

CB/T 3621一 94

40 ^-3 000

+500

1 000^ 4 0110

乙

注 :厚 度 大于 巧 mm 的板材 ,需方同意时也可不切边交货

4.2.2 板材的不平度应符合表 4的规定。 表 4

不平度 \\ }tA

,一,二m

蕊 20 00

2 000

z.2 标记示例 用 T八 2 制造的、退火状态的、厚度为 10.0 m m,宽度为 10 00--、长度为30 00- ti,的板材标记为

板 T A 2M 10.0X1 000X30 00 G 13/ T 3 621- 94

4 技术要求

4.1 化学成分

』11 铁及钦合金板材的化学成分应符合G13/T3 62。的规定 需方复验时,化学成分允许偏差应符合

3 产品分类

3.1 牌号、状态、规格 产品 的 牌 号、供应状态和规格应符合表 1的规定

表 1

牌

号

制造方法

供应状态

TAO,T 八1,T A2,T A3,T A5, ,rA6,T A7,T A9,T A10,T B2, TC1,TC2,TC3,TC4

14f%.m m

一一一一之入

镇4

20

> 4- 10

18

2O

> 10^-20

15

I8

> 20- 35

l3

15

> 35- 60

8

t3

4.2.3 经剪切的板材边部应切齐,无裂 口、卷边,允许有轻微的毛刺 4.2.4 板材各角应尽量 切成直角,切斜时应不超过板材 民度和宽度的允许偏大 4.3 力学性能

4.3.1 板材的横向室温力学性能应符合表 5的规定。 表 5

热轧 冷轧

热加工状态

(R )

退 火状态(M) 冷 加工状 态

(Y )

退火状态(M)

TB2

热轧 冷轧

淬火 (C) 淬火(C)

注:工业纯钦板材供货的最小厚度为 。.3 m m,各种牌号钦合金板材供货的最小厚I,见表

国家技术监督局 1994一02一20批准

994 12 01实族

ca/T 3621一 94