蒸气间接加热浓缩生产粗硫酸镍工艺应用

粗硫酸镍精制方法的试验研究

粗硫酸镍精制方法的试验研究张建凯;张家全;雒庆堂;时云刚;王海滨【摘要】本文主要介绍了铜电解精炼副产物粗硫酸镍精炼提纯方法的试验研究,采用水溶、除铁、沉铜、除锌、转型、酸溶、蒸发结晶的方法将粗硫酸镍中的杂质脱除得到精硫酸镍,含量由约13% 17%粗硫酸镍经过精炼提纯后得到符合GB26524-2011的精硫酸镍.【期刊名称】《世界有色金属》【年(卷),期】2017(000)021【总页数】3页(P6-7,9)【关键词】新工艺;粗硫酸镍;P204萃取;精硫酸镍【作者】张建凯;张家全;雒庆堂;时云刚;王海滨【作者单位】山东方圆有色金属科技有限公司,山东东营257100;山东方圆有色金属科技有限公司,山东东营257100;山东方圆有色金属科技有限公司,山东东营257100;山东方圆有色金属科技有限公司,山东东营257100;山东方圆有色金属科技有限公司,山东东营257100【正文语种】中文【中图分类】TF811硫酸镍具有广泛的用途,主要应用于电镀、电池、金属着色、催化剂制备及陶瓷工业。

随着能源结构的改变,电池材料行业需求迅速扩大,电池主要原料硫酸镍市场长期趋紧。

镍氢电池是由氢离子和金属镍合成,具有电量储备高,使用寿命长,并且对环境无污染特点,是二十世纪九十年代发展起来的一种新型绿色电池,因而成为世界各国竞相发展的高科技产品之一[1]。

铜精矿中含有少量镍,经过铜冶炼系统后富集到铜阳极板,在铜电解精炼过程中,镍溶解进入到铜电解液中。

在铜电解液净化阶段,电解液中的铜电积脱除,脱铜后的电解液经蒸发结晶、离心分离后得到粗硫酸镍固体。

粗硫酸镍因含镍量低,其镍的计价系数较低,故市场销售价格不高,而经过提纯以后的精硫酸镍可以直接作为原料用于电池等行业,所以经济价值较高。

因此,进行粗硫酸镍精制工艺的探索对于企业提高资源的利用率,增加经济效益具有积极意义。

1 试验部分1.1 试验仪器和化学剂试验仪器:电子天平(上海越平FA1204B),烧杯(1L、3L、5L),量筒(250mL、1L)、搅拌器(北京金北德工贸有限公司),电炉,抽滤系统,pH计(上海雷磁PHS-3E)。

SMO254材料在硫酸镍生产工艺中的应用

SMO254材料在硫酸镍生产工艺中的应用[摘要]针对硫酸镍生产中板式换热器板片腐蚀严重的问题,通过对板式换热器几种材质板片耐腐蚀性能的分析与试验,选用SM0254材料取代原C一276材料,延长了板式换热器的板片寿命,降低了生产成本。

[关键词]板式换热器;板片;硫酸镍;浓缩;温度;腐蚀;腐蚀率;使用寿命板式换热器存在的问题:大冶有色金属有限公司稀贵金属厂从铜冶炼系统的电积后液中回收硫酸镍,主要工艺为铜电积后液在蒸发反应釜中加热浓缩,提高溶液中镍的浓度,同时硫酸浓度从14%上升到35%左右,然后使用冷冻机降温,结晶生产出硫酸镍产品。

为了提高浓缩工序的生产效率,采用了负压蒸发方式,即使用真空泵降低反应釜内的气压,气压越低,溶液沸腾所需要的温度就越低,进而加快了蒸发浓缩进程。

由于蒸发产生的气体会降低反应釜内负压,所以使用板式大冶有色金属有限公司稀贵金属厂从铜冶炼系统的电积后液中回收硫酸镍,主要工艺为铜电积后液在蒸发反应釜中加热浓缩,提高溶液中镍的浓度,同时硫酸浓度从14%上升到35%左右,然后使用冷冻机降温,结晶生产出硫酸镍产品。

为了提高浓缩工序的生产效率,采用了负压蒸发方式,即使用真空泵降低反应釜内的气压,气压越低,溶液沸腾所需要的温度就越低,进而加快了蒸发浓缩进程。

由于蒸发产生的气体会降低反应釜内负压,所以使用板式属厂原有3台板式换热器,型号为BR0.8B一1.0—47一E,2007年4月硫酸镍系统扩能改造,增加了同型号的板式换热器4台。

该型号的板式换热器换热总面积为47 m2,单片换热面积为0.8m2,设计压力为1.0 MPa,设计温度为150℃,板片材质为C一276,板片厚度为0.6 mm,板片进口直径为200 mm。

生产中浓缩工序的负压一般仅为一0.06 MPa,蒸发效率不高,不能满足生产要求。

2007年1月对3台板式换热器进行解体检修,发现每台换热器板片的进气孔腐蚀严重,此乃造成系统负压泄漏的主要原因;同时导致冷却水与冷凝水混合,已经无法满足生产工艺的要求,遂于20o7年1月对所有板片进行了更换。

一种连续法生产硫酸镍的结晶系统及结晶工艺

一种连续法生产硫酸镍的结晶系统及结晶工艺硫酸镍是一种重要的化工原料,广泛应用于镍盐制备、镍电池、冶金工业等领域。

目前,生产硫酸镍的工艺主要包括硫化镍的浸出工艺和镍盐溶液的结晶工艺。

而本文将着重介绍一种连续法生产硫酸镍的结晶系统及结晶工艺。

一、结晶系统的组成1.结晶槽结晶槽是结晶系统的关键组成部分,用于进行镍盐溶液的结晶过程。

结晶槽通常采用不锈钢或玻璃钢材质制成,具有一定的尺寸和形状,以满足生产的要求。

结晶槽内部通常设置有搅拌装置和温度控制装置,以保证结晶过程的稳定进行。

2.搅拌装置搅拌装置用于在结晶过程中保持溶液的均匀搅拌,避免溶液中镍盐结晶过程中的局部不均匀现象。

搅拌装置通常采用机械搅拌或气体搅拌的方式,以满足不同工艺条件下的要求。

3.温度控制装置温度控制装置用于控制结晶槽内溶液的温度,以确保结晶过程在适宜的温度范围内进行。

温度控制装置通常采用水或蒸汽循环的方式,对结晶槽内的溶液进行加热或冷却。

4.滤液分离装置滤液分离装置用于将结晶槽内的溶液和结晶体分离开来,通常采用离心机或真空过滤机等设备,以实现高效的分离效果。

5.浓缩装置浓缩装置用于将从结晶槽中分离得到的滤液进行浓缩处理,以得到高纯度的硫酸镍结晶产品。

浓缩装置通常采用蒸发器或结晶器等设备,以实现溶液中溶剂的蒸发、浓缩效果。

二、结晶工艺流程1.镍盐溶液的制备首先,需要准备好充分浓度的镍盐溶液作为结晶的原料。

镍盐溶液的制备主要通过硫化镍的浸出工艺或其他方式进行,以得到浓度达到一定标准的镍盐溶液。

2.结晶槽的注入将经过浓缩的镍盐溶液注入结晶槽内,同时启动搅拌装置进行均匀的搅拌。

通过温度控制装置控制结晶槽内溶液的温度。

3.结晶过程在适宜的温度条件下,镍盐溶液中的硫酸镍开始发生结晶现象。

通过搅拌装置和温度控制装置的作用,可保证结晶过程的稳定进行。

4.结晶产物的分离结晶过程结束后,利用滤液分离装置将结晶槽内的溶液和结晶体分离开来,得到含有硫酸镍结晶体的滤饼和滤液。

大冶粗硫酸镍系统的生产实践

大冶粗硫酸镍系统的生产实践

Cr de Ni k l ula e Pr duc i r c i n Da e u c e f t o S ton P a tci y

豳 陈志华 C E iu HN hha Z— 大冶有色金属股份有限公司稀贵金属厂

一

具体流程为 : 来自公司冶炼厂两套铜电解装置的脱铜

主要设备的名称、 规格及数量见表 1 。

有色金属工程 2 1 年 第 2 1 01 期 7

施 档 工 程

矗位箍 扳式换热器

图 1工 艺流程 图 表 1 主要设 备的名称、规格及数量

主要技术经济指标

() 1 () 2 () 3 () 4 脱铜 后液处 理量 : 2 0m。 约 0 / d 脱 铜后 液含 镍量 :9 1 /  ̄ 2g L 浓 缩反应 釜真空度 : .6 一 0 5—一 . 5MP 0 00 a 8 浓 缩反应 釜温 度 :0 9 C 7  ̄ 0。

介绍 了大冶有色金属 股份有 限公 司稀 贵金属厂新建 粗硫 酸镍 生产 系统的工 艺流 程、主要设 备、主要技 术经济指标及 投产运行 情况,并对投产后 出现的 问题进行 了分析稀 贵金 属厂原 有粗 硫酸 镍 后 液 , 贮槽、 位槽 进入 反应 釜 , 经 高 釜内溶液 在蒸汽 间接 加

() 5

() 6 () 7

结晶罐结晶温度 : 6—一8 C 一 1 1 。

浓缩 后液密度 :. 1 2~1 8g c 4 . /m 4 粗硫 酸镍年 产量 ( 金属 镍 ) 约 3 0 : 2 t

1 8

Engi neer ng Tec i hnol ogy

. . .

MVR技术在硫酸镍蒸发结晶中的应用

MVR技术在硫酸镍蒸发结晶中的应用摘要:MVR是机械蒸汽再压缩技术的简称,利用自身产生的二次蒸汽的能量,仅需电能消耗,减少其他能源损耗,降低企业成本,保护生态环境,因此被广泛的应用于工业生产中,本文将详细介绍MVR技术在硫酸镍蒸发结晶中的应用研究,就选型、控温、频率、操作浓度和工艺要点等进行详细的分析讨论。

关键词:MVR;机械蒸汽再压缩;硫酸镍;蒸发结晶MVR是机械蒸汽再压缩技术的简称,它是一种绿色环保的节能技术,利用自身产生的二次蒸汽能量来提供工业生产的能源。

二次蒸汽是不可避免的蒸汽系统中的一环,通常情况下会造成能量的损耗、水锤甚至是环境“污染”等问题。

所以六十年代初期,德国和法国就开始使用MVR技术,将其作用于工业生产中,将原本该被消耗掉的能源重新利用,不但降低了企业成本,提高了生产效率,同时也解决了二次蒸汽所带来的的一系列问题。

我国的MVR技术起步较晚,距离发达国家还有一定的差距,随着近年来国家大力提倡生态环保理念,追求可持续性发展,MVR技术的优势开始得到重视,逐步加大了发展力度,在未来,MVR技术会广泛的应用在工业生产当中,推动着社会的发展与进步。

1 MVR技术概述1.1 MVR技术的原理探讨MVR的技术原理之前,需要先了解二次蒸汽的概念。

二次蒸汽是指水的一种相变过程,对于一定压力或温度的饱和水,在压力降低后部分饱和水会气化成二次蒸汽,未饱和水,压力降低后,也会有部分水其化成二次蒸汽,用日常生活来解释,就是锅盖上的蒸汽水所凝结而成的水滴,会在盖子掀开后一部分再次成为水蒸气,这是一种可以利用的清洁能源,而MVR技术,就是对这种能源进行回收利用,从而达到节能的目的[1]。

而MVR技术的工作原理,是利用蒸发系统自身产生的二次蒸汽及其能量,将低温低质量的蒸汽进入压缩机,通过压缩机的机械做工来提升温度,达到高温度高质量的蒸汽热源并输向蒸发系统,如此循环向蒸发系统提供热能,从而减少对外界能源需求的一项节能技术,极大的提升了能源的利用效率。

降低硫酸镍蒸汽单耗生产实践

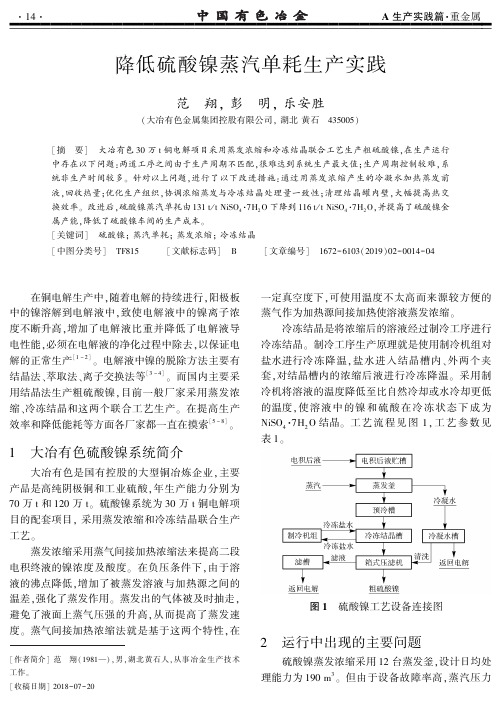

降低硫酸镍蒸汽单耗生产实践范 翔,彭 明,乐安胜(大冶有色金属集团控股有限公司,湖北黄石 435005)[摘 要] 大冶有色30万t 铜电解项目采用蒸发浓缩和冷冻结晶联合工艺生产粗硫酸镍,在生产运行中存在以下问题:两道工序之间由于生产周期不匹配,很难达到系统生产最大值;生产周期控制较难,系统非生产时间较多㊂针对以上问题,进行了以下改进措施:通过用蒸发浓缩产生的冷凝水加热蒸发前液,回收热量;优化生产组织,协调浓缩蒸发与冷冻结晶处理量一致性;清理结晶罐内壁,大幅提高热交换效率㊂改进后,硫酸镍蒸汽单耗由131t /t NiSO 4㊃7H 2O 下降到116t /t NiSO 4㊃7H 2O ,并提高了硫酸镍金属产能,降低了硫酸镍车间的生产成本㊂[关键词] 硫酸镍;蒸汽单耗;蒸发浓缩;冷冻结晶[中图分类号] TF815 [文献标志码] B [文章编号] 1672⁃⁃6103(2019)02⁃⁃0014⁃⁃04[作者简介]范 翔(1981 ),男,湖北黄石人,从事冶金生产技术工作㊂[收稿日期]2018⁃⁃07⁃⁃20 在铜电解生产中,随着电解的持续进行,阳极板中的镍溶解到电解液中,致使电解液中的镍离子浓度不断升高,增加了电解液比重并降低了电解液导电性能,必须在电解液的净化过程中除去,以保证电解的正常生产[1-2]㊂电解液中镍的脱除方法主要有结晶法㊁萃取法㊁离子交换法等[3-4]㊂而国内主要采用结晶法生产粗硫酸镍,目前一般厂家采用蒸发浓缩㊁冷冻结晶和这两个联合工艺生产㊂在提高生产效率和降低能耗等方面各厂家都一直在摸索[5-8]㊂1 大冶有色硫酸镍系统简介大冶有色是国有控股的大型铜冶炼企业,主要产品是高纯阴极铜和工业硫酸,年生产能力分别为70万t 和120万t㊂硫酸镍系统为30万t 铜电解项目的配套项目,采用蒸发浓缩和冷冻结晶联合生产工艺㊂蒸发浓缩采用蒸气间接加热浓缩法来提高二段电积终液的镍浓度及酸度㊂在负压条件下,由于溶液的沸点降低,增加了被蒸发溶液与加热源之间的温差,强化了蒸发作用㊂蒸发出的气体被及时抽走,避免了液面上蒸气压强的升高,从而提高了蒸发速度㊂蒸气间接加热浓缩法就是基于这两个特性,在一定真空度下,可使用温度不太高而来源较方便的蒸气作为加热源间接加热使溶液蒸发浓缩㊂冷冻结晶是将浓缩后的溶液经过制冷工序进行冷冻结晶㊂制冷工序生产原理就是使用制冷机组对盐水进行冷冻降温,盐水进入结晶槽内㊁外两个夹套,对结晶槽内的浓缩后液进行冷冻降温㊂采用制冷机将溶液的温度降低至比自然冷却或水冷却更低的温度,使溶液中的镍和硫酸在冷冻状态下成为NiSO 4㊃7H 2O 结晶㊂工艺流程见图1,工艺参数见表1㊂图1 硫酸镍工艺设备连接图2 运行中出现的主要问题硫酸镍蒸发浓缩采用12台蒸发釜,设计日均处理能力为190m 3㊂但由于设备故障率高,蒸汽压力㊃41㊃中国有色冶金 A 生产实践篇·重金属 =============================================== 表1 硫酸镍工艺参数参项值处理溶液量/m3㊃d-1190~220进液含镍/g㊃L-112进液含酸/g㊃L-1260真空度/MPa0.074蒸发后液含镍/g㊃L-129蒸发后液含酸/g㊃L-1560蒸发时间/h24制冷结晶时间/h12制冷结晶温度/℃-16~-20压滤后液含镍/g㊃L-19压滤后液含酸/g㊃L-1600不足等因素影响,很难达到设计能力,并且蒸汽单耗极高,高时达到了150t/t NiSO4㊃7H2O,增加硫酸镍生产成本㊂冷冻结晶有6台结晶罐㊁3台制冷机,两机三槽(开两台制冷3台进行冷冻结晶)生产模式,日均处理能力约90m3;三机四槽生产模式,日均处理能力120m3㊂生产运行中存在的问题:两道工序之间由于生产周期不匹配,很难达到系统生产最大值;生产周期控制较难,系统非生产时间较多㊂3 采取的措施3.1 使用蒸汽冷凝水对原液进行预升温处理蒸发浓缩工序目前日均消耗蒸汽量约为180t 左右,而产生的冷凝水约为160t左右,除制冷工序清洗箱式压滤机滤布使用约15~20t左右以外,其余的冷凝水均返往电解系统㊂蒸汽冷凝水一般在90℃以上,可使用板式换热器连通冷凝水管道及原液槽补液管道,使用冷凝水对原液进行预加热㊂换热后的冷凝水还是返往电解车间㊂通过改造后,使电积后液温度从30~40℃之间,提高到50~55℃之间,间接提高了浓缩工序的处理能力㊂改造后的工艺设备连接图见图2㊂3.2 生产组织方式优化通过改造后,蒸发浓缩工序处理能力最大可达到230m3,平均处理能力约为200m3,蒸发后液量120m3㊂冷冻结晶生产周期为12~13h一个批次,日均处理能为90~120m3,与蒸发浓缩的处理能力不配,导致蒸发浓缩不得不停产等待㊂蒸发浓缩以前的操作模式为整开整停生产方图2 改造后工艺设备连接图式,制冷工序为两机四槽生产方式㊂生产中浓缩工序每次放液时都是将蒸发釜同时放液到预冷槽(每台蒸发釜后液量为10~11m3),而预冷槽只有四台(每台储存量为15~16m3)㊂这种生产模式致使预冷槽不足,导致有部分蒸发浓缩后液没有时间进行预冷而直接进结晶槽内生产㊂结晶槽的起始温度过高(正常条件下,经过预冷槽3~5h预冷后,浓缩后液温度已经接近常温,如没有时间预冷时后液温度达到55~60℃),直接延长制冷工序的生产周期,制冷工序13h一个批次的时候主要就是结晶槽起始温度过高导致㊂重新优化生产组织方式,蒸发浓缩使用三台蒸发釜为一个批次进行操作,放液时按三台釜放入两台预冷槽为标准进行,而冷冻结晶每次进液时由以前的四台结晶槽一起进液,改为两台结晶槽为一组进行操作,这样就可以充分利用预冷槽给溶液进行降温处理,大幅降低浓缩液进入冷冻结晶的起始温度㊂经过生产组织方式优化后,蒸发浓缩工序每三台蒸发釜放液至两台预冷槽,冷冻结晶工序每次也进两台预冷槽的溶液,通过错开生产后,明显提高了冷冻结晶的生产效率,并且蒸发浓缩工序也不用等待冷冻结晶工序,间接提高了浓缩工序处理能力㊂优化后的生产组织方式见图3㊂3.3 降低制冷工序非生产时间生产组织方式优化后,冷冻结晶生产周期一直可以控制在12h,但后期生产中制冷工序生产周期突然开始变得不稳定,并且不断延长,由12h延长12.5~13h,最后到了14.5h,严重影响到系统整体㊃51㊃ 2019年4月第2期 范 翔等:降低硫酸镍蒸汽单耗生产实践===============================================图3 优化后的生产组织方式处理能力,并且加大了车间的生产成本㊂将结晶槽进行了开盖检查,发现结晶槽内壁及内夹套上结了厚厚一层胶质,厚度约4~6mm㊂该胶质影响到了结晶槽的换热效果,导致结晶槽内溶液在低温阶段降温速度变慢㊂找到问题后,使用高压清洗水枪及人工刮铲的方法将六台结晶槽内壁及内夹套上的胶质清除㊂经过本次的结晶槽清洗后,制冷工序生产周期回到12h,系统整体处理能力也提升到了日均220m3㊂4 改进后效果通过以上改进以后,硫酸镍处理量稳定上升,产量也逐渐增加,各项生产指标完成情况较好,蒸汽单耗持续下降㊂2016年和2017年蒸汽单耗趋势见图4,改进前后主要经济技术指标见表2㊂表2 改进前后主要经济指标对比参项改进前值改进后值产量/t400412直收率/%5358蒸汽单耗/(t/t NiSO4㊃7H2O)131116 调整生产组织方式及降低系统非生产时间以后,系统生产效率明显提高,两个工序之间生产节奏基本达到匹配,后期完善了结晶槽的清洗周期,每次图4 2016年与2017年硫酸镍蒸汽单耗趋势图 对结垢进行清理作业与换周期生产同时进行,不影响正常生产时间㊂5 结论针对生产运行中出现的问题,进行了以下改进措施:通过用蒸发浓缩产生的冷凝水加热蒸发前液,回收了大量余热;优化生产组织,协调浓缩蒸发与冷冻结晶处理量一致性;清理结晶罐内壁,大幅提高热交换效率㊂整改后,提高了硫酸镍金属产能(直收率从53%提高到58%)及降低蒸汽单耗(硫酸镍蒸汽单耗由131t/t NiSO4㊃7H2O下降到116t/t NiSO4㊃7H2O),降低了硫酸镍车间的生产成本,符合了国家节能㊁环保及节约资源的要求,为企业的可持续发展提供了保障,创造了社会效益和经济效益㊂[参考文献][1] 朱祖泽,贺家齐.现代铜冶金[M].北京:科学出版社,2003:573-570.[2] 彭容秋.铜冶金[M].长沙:中南大学出版社,2004:224-249.[3] 余智艳.蒸气间接加热浓缩生产粗硫酸镍工艺应用[J].有色冶金设计与研究,1999,20(1):18-22.[4] 刘岩,翟玉春,王虹.镍生产工艺研究进展[J].材料导报,2006,20(3):79-82.[5] 李荣庭.粗硫酸镍生产系统的改造[J].中国有色冶金,2008,37(2):17-19.[6] 王润.硫酸镍结晶过程中的生产控制[J].中国有色冶金,2011,40(4):25-27.[7] 苏峰,李敬忠,李俊标,等.粗硫酸镍提取工艺及生产实践[J].铜业工程,2014(2):20-22.[8] 肖炳瑞.粗硫酸镍生产工艺的优化[J].铜业工程,2017(2):23-24.㊃61㊃中国有色冶金 A生产实践篇·重金属 ===============================================Production practice of reduce the nickel sulfate steam consumptionFAN Xiang,PENG Ming,YUE An⁃shengAbstract :Evaporation and freeze crystallization were combined to produce nickel sulfate in 300kt /a Copper Elec⁃trolytic Refining project in Daye Nonferrous Metals Group Holdings Co.Ltd..The following problems exist in theproduction running:being difficult to reach the maximum system production due to the mismatch of production cy⁃cles between the two processes;production cycle control being difficult,system non⁃production time more.In re⁃sponse to the above problems,the following improvements were made:the heat was recovered by heating the pre⁃e⁃vaporation liquid with condensed water produced by evaporation concentration;coordinated concentration evapora⁃tion and freeze crystallization by optimizing production organization;clean the inner wall of the crystallizing tank togreatly improve the heat exchange efficiency.After improvement,the single consumption of nickel sulfate vapor de⁃creased from 131t /t NiSO 4㊃7H 2O to 116t /t NiSO 4㊃7H 2O,and increased production capacity of nickel sulfate met⁃al,and reduced production costs in the nickel sulphate workshop.Key words :nickel sulfate;steam consumption;evaporation concentration; freezing crystallization金利集团:铅冶炼底吹炉回收精镉项目投产河南金利金铅集团有限公司铅冶炼底吹炉烟灰镉金属生产线是国内唯一一条将非锌置换镉绵投入精炼生产精镉的生产线,项目建设投资560万元,生产线设计产能1800t /a,达产将实现年产值约3200万元,该生产线是金利集团实现发展循环产业的重要举措㊂据悉,金利集团拥有两条国际先进水平的氧气底吹炉氧化-液态铅渣侧吹炉直接还原-电解铅生产线㊂一直以来,该公司底吹炉烟灰在系统中循环,使杂质不断累积,底吹炉烟灰中镉含量常达30%以上,严重影响底吹炉正常运行㊂除堆存及外售,需要及时寻求创新将其排出系统㊂该企业通过物相分析,开始实施水浸-置换工艺小规模试验研究,同时采用底吹炉回收烟灰,并且采用了新型置换剂置换,通过10个月左右的试验及工业试生产,证实水浸-置换工艺切实可行,而且流程简单,有价金属浸出率高,其中铅基本无损失,全部富集于浸出渣中,镉浸出率85%以上,浸出渣铅品位高达60%以上,置换产出的高镉渣品位可控制在75%以上,可彻底解决底吹炉烟灰中镉含量过高严重影响正常生产的问题㊂据了解,该工艺主要是通过采用海绵镉团-碱除杂-真空精馏-压铸-精镉一条龙生产,将置换得到的镉饼经破碎后进入还原炉,粗镉还原成单质镉液,再经过熔化炉,在真空的作用下自动进入蒸馏炉,最终生产出纯度为99.995%的精镉产品;生产试运行期间,实现了各系统稳定平等,技术指标达标;2018年12月20日正式产出成品,各项指标符合精镉行业标准,成品规格6kg /块,销售采用箱装,每箱盛装约为1t 精镉㊂据企业负责人介绍,精镉生产线是金利集团在综合回收道路上迈出的重要一步,为公司整体效益带来新增长点,是实现多金属综合回收,走可持续发展的必然之路㊂㊃71㊃ 2019年4月第2期 范 翔等:降低硫酸镍蒸汽单耗生产实践===============================================。

利用电解液生产电池级精制硫酸镍的方法

本发明公开了一种利用电解液生产电池级精制硫酸镍的方法,它包括以下步骤:(1)浓缩结晶:含镍脱铜后电解液(含镍≥1g/L)放入反应釜,蒸汽加热浓缩,分离,得粗品硫酸镍;(2)氧化除铁:将粗品硫酸镍溶于水,加入过氧化氢;(3)硫化除铜、铅、锌:通过硫化钠、硫酸反应硫化除去铜、铅、锌,(4)浓缩除钙镁:采用蒸发浓缩除钙、镁,(5)氟化钠除钙镁:在机械搅拌的帮助下,添加二级氟化钠,用碱液控制pH 值,使钙镁呈氟化物沉淀而除去,(6)浓缩结晶:将净化溶液浓缩,结晶得到电池级精制硫酸镍。

本发明产品外观为翠绿色颗粒状晶体,正方晶型,晶粒大于2mm,符合HG/T2824-1997标准。

一种利用电解液生产电池级精制硫酸镍的方法,其特征是它包括以下步骤:(1)浓缩结晶:含镍脱铜后电解液(含镍≥1g/L)放入反应釜,蒸汽加热浓缩,当比重大于1.6时,冷却6小时,进行自然沉淀和固液分离,下层膏状物即为粗品硫酸镍;(2)氧化除铁:将粗品硫酸镍溶于水,配制成含Ni80~100g/L、比重1.16~1.26的溶液,加入一等品过氧化氢,加热80~90℃,调整pH为4~5,反应0.5~1小时,冷却静置5小时以上,吸滤上层清液,二次滤液含Fe≤0.0015g/L;(3)硫化除铜、铅、锌:通过硫化钠、硫酸反应产生硫化氢气体,硫化除去铜、铅、锌,工艺条件:常温、开始pH4.0、终点pH5.0、反应时间1~1.5小时,滤液含Zn≤0.02g/L;(4)浓缩除钙镁:采用蒸发浓缩除钙、镁,工艺条件:温度80~95℃、pH为3.5、终点比重1.38~1.40;(5)氟化钠除钙镁:在机械搅拌的帮助下,添加二级氟化钠,用碱液控制pH值,使钙镁呈氟化物沉淀而除去,工艺条件:温度60~70℃,pH4.~55,反应时间1.5小时,氟化钠过量系数 1.6,钙的除去率可达87?92%,镁的除去率为99?99.5%;(6)浓缩结晶:将净化溶液浓缩,工艺条件:机械搅拌转速5?50r/min,反应时间6小时,蒸发温度>90℃,pH1~2,终点比重1.50,加入β?NiSO4·6H2O绿色斜方晶体作为溶液结晶晶种,结晶率40%,得到电池级精制硫酸镍。

具体知识

工艺原理

电解液净化系统生产粗硫酸镍的原料为二次脱铜后液,主要成分是硫酸和硫酸镍。

根据硫酸盐结晶原理溶液中的硫酸浓度和硫酸盐溶解度在不同的温度下存在着一定的平衡关系。

当压强一定时溶液的沸点岁酸度增加升高,当酸度一定时。

溶液的沸点岁酸度的降低而降低。

在负压条件时,由于溶液的沸点降低强化了蒸发的作用,蒸发的酸雾被及时抽走,避免了液面上的蒸汽压升高,从而提高了蒸发的速度。

蒸汽间接加热浓缩发就是基于这两个特点,早已定的真空度下,使温度不太高而来源方便的蒸汽加热源间接加热使溶液蒸发浓缩,然后在水冷结晶,冷却后再经过固液分离,固体为粗硫酸镍。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

蒸气间接加热浓缩生产粗硫酸镍工艺应用Ξ余智艳(南昌有色冶金设计研究院,南昌市,330002) 〔摘 要〕介绍蒸气间接加热浓缩法生产粗硫酸镍工艺在铜电解液净化过程中的应用。

对该工艺的工艺原理、操作参数的确定、所用设备特点及配置要求作了论述。

〔关键词〕蒸气间接加热浓缩法 粗硫酸镍 工艺 近年来,为了充分利用铜资源,满足市场需要,以废杂铜为原料生产电铜的铜电解厂日益增加。

由于受资金、原料等客观条件的限制,这些铜冶炼厂的规模一般为1~2万t/a。

而以杂铜为原料产出的阳极板含镍较高,有的高达013%以上,这些镍必须在电解液净化过程中脱除。

因此迫切需要一种适合中小型铜冶炼厂、设备简单、投资省的脱镍工艺。

而蒸气间接加热浓缩生产粗硫酸镍工艺正满足了这一需要。

本人曾在几个工程的设计中运用该工艺,现就其工艺原理、操作参数、设备选择及配置等方面作一些分析和论述。

1 概述镍是铜阳极板中的主要杂质之一,在电解过程中若电解液中的镍离子浓度超过15 g/L,对电铜质量将产生不良影响,必须在电解液的净化过程中除去,以保证电解的正常生产。

电解液中镍的脱除方法主要有结晶法、萃取法、离子交换法等。

而国内主要采用结晶法生产粗硫酸镍,如一些老冶炼厂采用的直火浓缩法和冷冻结晶法、80年代贵溪冶炼厂从日本引进的电热浓缩法等。

直火浓缩法因具有设备简单、镍直收率高等优点曾一度在小型铜冶炼厂广泛采用,但由于其燃烧与蒸发设备不密闭、酸挥发多、能耗大、环境污染严重、操作环境恶劣、劳动强度大,在日益重视环境保护及强调劳动安全卫生的今天已不再推荐使用。

冷冻结晶法由于需要设备多、占地面积大、脱镍率低等因素一直未得到广泛采用。

而电热浓缩法由于自动化程度高、环保效果好、脱镍率高等优点正被越来越多的工厂所采用,但因所需设备复杂、投资大且生产粗硫酸镍成本高,使其在中小型铜冶炼厂的使用受到限制。

所以,蒸气间接加热浓缩法(在某一压强下,第20卷第1期有 色 冶 金 设 计 与 研 究1999年3月Ξ收稿日期:1997-12-17采用蒸气间接加热使溶液蒸发的方法)则受到中小型铜冶炼厂的普遍青睐。

它既解决了操作条件恶劣、劳动强度大等问题,又利于环境保护,且设备简单、投资省,对资金有限的中小型铜冶炼厂是较为适宜的。

2 蒸气间接加热浓缩法的工艺原理及操作参数的确定2.1 蒸气间接加热浓缩法的工艺原理电解液净化系统生产粗硫酸镍的溶液一般为二次脱铜终液,其成份主要为H 2S O 4和NiS O 4。

根据硫酸盐结晶理论,溶液中的硫酸浓度与硫酸盐溶解度在不同温度下存在一定的平衡关系,即溶液中硫酸盐溶解度会随其酸度、温度的变化而改变;同时溶液在不同的酸度、不同的压强下,其沸点也不同,它们之间也存在一定的平衡关系。

图1为溶液中硫酸镍的饱和浓度与酸度在不同温度下的关系曲线。

图2为溶液的沸点与酸度在不同压强下的关系曲线。

图1 溶液中硫酸镍的饱和浓度、酸度及温度的关系曲线 由图1可见,当溶液酸度升高或温度降低时,溶液中镍离子饱和浓度都相应降低,即镍离子形成硫酸镍结晶析出。

例如直火浓缩法及电热浓缩法都是通过加热溶液蒸发水份,提高其酸度,然后再冷却结晶产出粗硫酸镍。

图2 某浓度硫酸镍溶液中不同压强下酸度与沸点关系曲线 从图2曲线可以看出,当压强一定时溶液的沸点随着酸度的增加而升高;而当酸度一定时,溶液的沸点又随压强的降低而降低。

例如在常压下,溶液含酸850g/L ,其沸点高达138℃左右,而当溶液在真空度01074MPa (绝对压力为01026MPa )条件下,其沸点下降为95℃左右。

也就是说,在负压条件下,由于溶液的沸点降低,增加了被蒸发溶液与加热源之间的温差,强化了蒸发作用;而蒸发出的气体被及时抽走,避免了液面上蒸气压强的升高,从而提高了蒸发速度,蒸气间接加热浓缩法就是基于这两个特性,在一定真空度下,可使用温度不太高(一般130℃)而来源较方便的蒸气作加热源间接加热使溶液蒸发浓缩,然后再经过水冷结晶产出粗硫酸镍。

2.2 操作参数的确定根据硫酸盐溶解度与酸度的关系,若溶液酸度越高,硫酸镍的溶解度就越低,・91・第1期余智艳:蒸气间接加热浓缩生产粗硫酸镍工艺应用结晶率也越高;但另一方面,随着溶液酸度的提高,其沸点也相应升高,而且升高幅度不断增加。

表1为硫酸镍溶液中酸度每增加20%,其沸点升高之差。

表1 硫酸镍溶液中酸度与沸点的变化对应关系表酸浓度增加0%~20%20%~40%40%~60%60%~80%80%~100%沸点升高之差41291527195814104 由于溶液沸点随酸度的增加而升高,减少了加热蒸气与溶液之间的传热动力———温度差,因而使传热效率降低,蒸发速度减慢。

因此,必须选择合理的终液酸度,以保证一定的结晶率和蒸发速率。

根据理论数据和经验,当蒸气温度为130℃左右时,一般控制终液的硫酸浓度在850~950g/L ,真空度为01066~0108MPa 。

表2为真空蒸发浓缩工艺操作参数实例。

表2 蒸气间接加热浓缩法工艺操作参数实例项目名称单 位工厂(1)工厂(2)工厂(3)处理溶液量m 3/d 518841302170进液含镍g/L 151811017130进液含酸g/L 256270267真空度MPa 010740107401074蒸发水量m 3/d411121931187起始沸点℃65~7065~7065~70终液沸点℃95~10095~10095~100蒸发时间h 14129终液含镍g/L 505654终液含酸g/L 850850850终液密度kg/m 3~1550~1550~15503 设备特点及配置要求3.1 设备特点蒸气间接加热浓缩法生产粗硫酸镍采用的设备及相互连接关系见图3。

从图3可以看出,蒸气间接加热浓缩法所用设备比较简单,主要可分为真空蒸发结晶槽、真空设备及过滤设备。

3.1.1 真空蒸发结晶槽近年来,钛材外加热循环式真空蒸发器由于传热效率高、蒸发效果好等优点广泛应用于铜电解净化系统的硫酸铜生产,但用于粗硫酸镍生产还存在一些问题。

硫酸铜真空蒸发浓缩后液酸度低于400g/L ,蒸发温度为80℃左右,而硫酸镍真空蒸发浓缩后液酸度达850g/L 以上,蒸发温度在100℃左右,而钛材质在溶液酸度超过500g/L ,特别是在汽、液相并存的条件下,腐蚀比较严重。

虽然能耐这种高温、高酸介质的其它金属材料也有,但价格昂贵,同时由于外加热循环式真空蒸发器结构复杂、设备加工困难、造价高,因此用于硫酸镍生产在国内还存在一定的困难。

搪瓷反应釜虽然传热效率偏低,但它具有耐高温、高酸等特性,而且能耐温急变性,既可用于加温蒸发又可兼做水冷结晶。

因其内壁光滑,结晶物不易粘着器壁且易于清洗,同时由于搪瓷反应釜采用夹套冷却,不会出现采用盘管形式因结晶物堵塞盘管的缝隙而影响冷却效果的现象。

所以采用搪瓷反应釜作为硫酸镍蒸发结晶槽在目前还是较为理想的设备。

由于蒸发后液溶液量少、酸度高、比重大,结晶容易沉于槽底,故对搅拌桨形式和速度有特殊要求,搅拌桨一般选用锚式较好,这样搅拌时不易出现死角。

3.1.2 真空设备真空设备以往一般选用水环式真空泵。

近年来,水喷射泵由于具有结构简单、便于加工、设备费用低及节能等优点而广泛用于真空系统,特别是在真空蒸发操作中,水喷射泵内高速喷射的水流在汽室与蒸发的汽体接触,可将蒸气冷凝并随冷却水一同排出系统。

・02・ 有 色 冶 金 设 计 与 研 究第20卷由于水喷射泵造真空要求一定的水量,为了节约用水,需循环使用。

在蒸发过程中蒸发的汽体被冷凝,使排出的水温升高,而喷射泵所用水的温度太高,会使其真空度下降,因此,循环水必须经冷却后才能循环使用。

由于蒸发汽体会带入一些酸雾,所以循环水使用后酸度会升高,必须定期定量送废水处理。

图3 蒸气间接加热浓缩法设备连接图1-贮液槽;2-输送泵;3-真空蒸发结晶槽;4-水喷射泵;5-冷却塔;6-中间水槽;7-冷水槽;8-冷水输送泵;9-热水输送泵;10-热水槽;11-镍过滤槽;12-回收酸槽;13-酸泵3.1.3 过滤设备粗硫酸镍过滤设备可采用离心机或真空吸滤盘。

离心机过滤处理量大、分离因素高,过滤后的粗硫镍含吸附酸少,但离心机易产生溶液飞溅,使用不太安全。

而采用真空吸滤盘,虽过滤出的粗硫酸镍含吸附酸高些,但操作方便,使用安全,而且在有真空源的条件下设备投资费用相对较低,所以一般多采用真空吸滤。

过滤时真空度应尽可能高些,以降低粗硫酸镍所含吸附酸,便于粗硫酸镍的进一步处理。

若生产粗硫酸镍较少,且不再精制,也可考虑采用自然过滤。

3.2 设备配置要求蒸气间接加热浓缩法生产粗硫酸镍工艺所用设备少,配置较简单,占地面积小。

虽然水喷射泵由于造真空要求需配置在一定的高度(一般不低于10m ),但可露天放置,因此可同冷却塔一起配置在厂房的屋顶上,减少厂房投资。

由于整个过程是在较高酸度下进行,为了防止结晶物堵塞和减少跑冒滴漏,所以在配置上一般按工序由上向下,使溶液在设备之间实现自流。

图4为真空蒸发浓缩系统的配置实例。

・12・第1期余智艳:蒸气间接加热浓缩生产粗硫酸镍工艺应用图4 真空蒸发浓缩系统配置实例1-酸泵;2-回收酸槽;3-滤渣槽;4-真空蒸发结晶槽;5-冷水槽;6-冷水输送泵;7-热水槽;8-热水输送泵;9-冷却塔;10-水喷射泵4 结语蒸气间接加热浓缩法生产粗硫酸镍的最大优点是设备简单、投资省、操作方便,且环保条件好、工人劳动强度小。

但该工艺采用蒸气为加热源,因受加热蒸气温度的限制,使蒸发终液酸度不可能太高,所以结晶母液含镍高,镍的直收率偏低,并且蒸发速度也较慢,因此比较适合处理量小的工厂使用。

但另一方面,若能在真空蒸发设备材质与结构上有较大改进,提高传热效率,加快蒸发速度,增加处理量,这将为蒸气间接加热浓缩法生产粗硫酸镍工艺的广泛应用提供良好的前景。

・22・ 有 色 冶 金 设 计 与 研 究第20卷。