钢轨打磨技术(课堂PPT)

合集下载

城市轨道交通钢轨的高速维护ppt课件

Rail vehicle 车辆 Load 载重 Speed 速度 Line geometry 线路几何尺寸 Welding joint 钢轨焊接接头

Rail 钢轨 Fastening systems 扣件 Rail sleeper 轨枕 Track subgrade 路基 Environment 环境

Traditional grinding maintenance

传统打磨维护

Average grinding speed 5-8km/h

平均打磨速度5-8km/h

There are Facets after grinding

打磨后存在刻面

Can lead to short wave

irregularities 可导致短波不平顺

+ High Speed Grinding (HSG) technology 高速打磨技术 + Vossloh and the core technology advantages of HSG 福斯罗公司及在高速

打磨技术的核心优势

最新课件

Problems and challenges of rail maintenance 钢轨维护遇到的问题和挑战

Irregularity wave length is

related to the grinding speed 不平顺波长与打磨速度有关

最新课件

Grinding speed 打磨速度km/h

3 Linie5 6 ge6messe8n 0,2510 mm! 15 波磨深度0.25 mm

Wave length 表 13.8 面不平顺波长 mm

Rolling contact fatigue crack leads to

一种新型仿形钢轨打磨机设计与仿真.pptx

(4)新式打磨机磨头机架部分初设计采用经验法,结构尺寸并不 规范。利用Solid Works对仿形弯管部分、直线轴承固定墩块部 分进行尺寸优化,通过对算例中变量进行多次有限元仿真迭代, 得出尺寸最优解。

(5)推导打磨力与打磨砂轮寿命之间的关系,利用Solid Works对 压簧控制进给和刚性控制进给两种情况行运动仿真,通过仿真得 出对应打磨力与时间曲线图,结合打磨力与砂轮寿命之间的关系, 验证了采用压簧控制进给,相对刚性控制来说,打磨砂轮使用寿 命更长。

ห้องสมุดไป่ตู้

一种新型仿形钢轨打磨机设计与仿真

随着我国轨道运输业不断发展,铁路养护技术业也在不断进步。 钢轨打磨作为铁路养护中最基本的手段,被广泛应用于各种工况 轨道作业中。

对于需要局部打磨、抢修等路段工况,小型钢轨打磨机由于体积 小、操作简单、效率高等特点被广泛使用。传统的钢轨打磨机 整机质量较大,磨头机架与支撑机架固定在一起,工人在打磨钢 轨侧面时,需要将整个打磨机进行翻转,频繁的翻转整机和控制 进给量对于打磨工人来说大大增加了劳动强度。

相比刚性控制,压簧控制提高了砂轮进给量控制的效率。(2)对 整机进行运动仿真,模拟仿形打磨运动和进给控制打磨运动,通 过仿形弯管角位移曲线,直线轴承与法兰盘间距曲线,分别验证 两种运动的可实现性。

(3)新式打磨机机架部分由原来的框架式改为杆件式,整机质量 降低,但强度也有所降低。本文对机架部分进行工况下有限元仿 真分析,验证了杆式机架在静态和动态下设计的合理性。

所以,需要设计出一款质量更轻、打磨效率更高的钢轨仿形打磨 机。针对新式打磨机,本文主要研究有以下几部分:(1)结构方面, 采用杆件式结构设计磨头机架,取代传统的框架式结构,整机在 质量方面有明显的降低;对磨头机架部分与汽油机进行分离设计, 汽油机固定,工人操作时只需翻转磨头机架即可,相比翻转式仿 形打磨机,大大降低了作业量;采用压簧来控制砂轮进给量,工人 在仿形打磨时,不需要频繁操作刚性螺杆,而由压簧自动控制。

《轨道构造与施工》备课课件: 钢轨及钢轨接头施工

得超过0.3mm。 ➢ 为减小绝缘塞片与钢轨之间的缝隙,安装绝缘塞片时必须与

拉伸器配合。 ➢ 合成胶凝固后潮湿状态下钢轨间电阻应大于1000Ω。

第二节 钢轨接头施工

二、施工技术要求

1.工艺流程 现场交接绝缘接头施工时,轨温不宜低于10℃,其施工基本工 序为:钢轨准备—绝缘缝切割—轨端钻孔—打摩除锈—干燥处 理—对轨—预安装—合成胶涂抹—安装—紧固—检查。 2.各工序及注意事项 1)钢轨准备 胶接钢轨应采用同一根钢轨切割;胶接绝缘钢轨1m范围内,不 得有硬弯;轨头个钢轨轨底受力表面不得有伤损;对于再用钢 轨需对其端部超声波检查,确保内部无裂纹。

第三节 钢轨的焊接与加工

2.气压焊

1)焊接工艺原理 气压焊是利用气体燃烧产生的热能将轨端加热至熔化状态或塑性 状态,并施加足够的压力(顶锻力),以形成接头的一种固态连 接方法 。

第三节 钢轨的焊接与加工

➢ 焊接过程一般分为氧气乙炔火焰预热、预顶施压、低压顶锻、 高压顶锻、保压推凸等阶段。

➢ 主要设备:压接机(包括推凸装置)、加热器、控制箱、水 冷装置、高压电动泵站;

40 80 120 40 80 160

• 长尺钢轨

– 法国

• 由原来的36m改造成72m~80m

– 德国

• 改造成120m

– 我国

• 现 可 以 进 行 100m 长 尺 钢 轨 的 生 产 , 并 已 有

500 m焊接钢轨生产线

4、钢轨断面尺寸 :

钢轨采用工字形断面,由轨头、轨腰和轨底三 部分组成。钢轨断面设计应满足下面要求。

第三节 钢轨焊接与施工

一、钢轨的焊接

1. 钢轨铝热焊 2. 钢轨气压焊 3. 钢轨闪光焊

第三节 钢轨的焊接与加工

1.钢轨闪光焊

拉伸器配合。 ➢ 合成胶凝固后潮湿状态下钢轨间电阻应大于1000Ω。

第二节 钢轨接头施工

二、施工技术要求

1.工艺流程 现场交接绝缘接头施工时,轨温不宜低于10℃,其施工基本工 序为:钢轨准备—绝缘缝切割—轨端钻孔—打摩除锈—干燥处 理—对轨—预安装—合成胶涂抹—安装—紧固—检查。 2.各工序及注意事项 1)钢轨准备 胶接钢轨应采用同一根钢轨切割;胶接绝缘钢轨1m范围内,不 得有硬弯;轨头个钢轨轨底受力表面不得有伤损;对于再用钢 轨需对其端部超声波检查,确保内部无裂纹。

第三节 钢轨的焊接与加工

2.气压焊

1)焊接工艺原理 气压焊是利用气体燃烧产生的热能将轨端加热至熔化状态或塑性 状态,并施加足够的压力(顶锻力),以形成接头的一种固态连 接方法 。

第三节 钢轨的焊接与加工

➢ 焊接过程一般分为氧气乙炔火焰预热、预顶施压、低压顶锻、 高压顶锻、保压推凸等阶段。

➢ 主要设备:压接机(包括推凸装置)、加热器、控制箱、水 冷装置、高压电动泵站;

40 80 120 40 80 160

• 长尺钢轨

– 法国

• 由原来的36m改造成72m~80m

– 德国

• 改造成120m

– 我国

• 现 可 以 进 行 100m 长 尺 钢 轨 的 生 产 , 并 已 有

500 m焊接钢轨生产线

4、钢轨断面尺寸 :

钢轨采用工字形断面,由轨头、轨腰和轨底三 部分组成。钢轨断面设计应满足下面要求。

第三节 钢轨焊接与施工

一、钢轨的焊接

1. 钢轨铝热焊 2. 钢轨气压焊 3. 钢轨闪光焊

第三节 钢轨的焊接与加工

1.钢轨闪光焊

钢轨焊接ppt课件

43

精选课件

5、 钢轨闪光焊工艺

连续闪光焊工艺( K系列 ) 脉动闪光焊工艺( K系列 ) 预热闪光焊工艺( GAAS80系列)

44

精选课件

连续闪光焊工艺

基本阶段: 焊接主要可以分为四个阶段:第一阶段为不

稳定闪光阶段(或称预热闪光阶段);第二阶 段为稳定闪光阶段;第三阶段为加速烧化阶段; 第四阶段为顶锻阶段。连续闪光焊是以连续烧 化为主的焊接方法,烧化速度较快,因此,连 续闪光焊的第一、第二阶段是按照位移量来设 定的,当焊接烧化量达到了设定值,系统自动 进入下一阶段。第三阶段一般人为设定为10s。 第四阶段按照设定的位移量(顶锻量)设置, 一般在10~18mm范围内。

29

精选课件

乌克兰巴顿焊接研究所生产的K1000焊机

30

精选课件

K1000焊机 K1000是K190的升级产品,焊机的控制系统

进行了PLC以及比例伺服阀的改造,同时, 顶锻油缸采用了并联机构。K1000可以进行 连续闪光工艺,也可以采用脉动工艺,钢轨 的水平夹紧增加了一级轨腰定位,这些功能 的增加,更加有利于保证钢轨的对中精度。

AMS60焊机 瑞士施拉特(SCHLATTER)公司生产的

ASM60焊机的机头与K系列焊机完全不同, 可以说是瑞士人独立设计的。ASM60焊机 的控制系统的设计存在不足,不仅焊接效 率低,而且常常出现“拒绝焊接”现象, 在我国进口的几台ASM60中几乎都出现了 这一现象。机头重量比K系列重得多,达到 了6吨,操作的灵活性受到了限制。

36

精选课件

乌克兰巴顿焊接研究所生产的K900焊机

37

精选课件

K922焊机

K922是近几年开发的,最大特点是可以完 成保压推凸。由图可以看出,焊接的左端 多了两个专用于推凸的油缸。另外,为了 减轻焊机的重量,钢轨夹紧油缸采用了升 压技术,这样,该焊机可以用于线上的钢 轨锁定焊。但是,K922焊机的锁定焊功能 应用较为复杂,焊接的稳定性也有待进一 步提高。

精选课件

5、 钢轨闪光焊工艺

连续闪光焊工艺( K系列 ) 脉动闪光焊工艺( K系列 ) 预热闪光焊工艺( GAAS80系列)

44

精选课件

连续闪光焊工艺

基本阶段: 焊接主要可以分为四个阶段:第一阶段为不

稳定闪光阶段(或称预热闪光阶段);第二阶 段为稳定闪光阶段;第三阶段为加速烧化阶段; 第四阶段为顶锻阶段。连续闪光焊是以连续烧 化为主的焊接方法,烧化速度较快,因此,连 续闪光焊的第一、第二阶段是按照位移量来设 定的,当焊接烧化量达到了设定值,系统自动 进入下一阶段。第三阶段一般人为设定为10s。 第四阶段按照设定的位移量(顶锻量)设置, 一般在10~18mm范围内。

29

精选课件

乌克兰巴顿焊接研究所生产的K1000焊机

30

精选课件

K1000焊机 K1000是K190的升级产品,焊机的控制系统

进行了PLC以及比例伺服阀的改造,同时, 顶锻油缸采用了并联机构。K1000可以进行 连续闪光工艺,也可以采用脉动工艺,钢轨 的水平夹紧增加了一级轨腰定位,这些功能 的增加,更加有利于保证钢轨的对中精度。

AMS60焊机 瑞士施拉特(SCHLATTER)公司生产的

ASM60焊机的机头与K系列焊机完全不同, 可以说是瑞士人独立设计的。ASM60焊机 的控制系统的设计存在不足,不仅焊接效 率低,而且常常出现“拒绝焊接”现象, 在我国进口的几台ASM60中几乎都出现了 这一现象。机头重量比K系列重得多,达到 了6吨,操作的灵活性受到了限制。

36

精选课件

乌克兰巴顿焊接研究所生产的K900焊机

37

精选课件

K922焊机

K922是近几年开发的,最大特点是可以完 成保压推凸。由图可以看出,焊接的左端 多了两个专用于推凸的油缸。另外,为了 减轻焊机的重量,钢轨夹紧油缸采用了升 压技术,这样,该焊机可以用于线上的钢 轨锁定焊。但是,K922焊机的锁定焊功能 应用较为复杂,焊接的稳定性也有待进一 步提高。

轨道打磨

第十三章轨道打磨一、前言钢轨打磨可采用停车打磨、列车运行打磨、成形打磨等方式进行作业。

秦沈线钢轨打磨采用列车运行打磨作业方式进行打磨,打磨车组由三节车间(车底均装有带打磨砂轮的磨轨装置)和宿营车组成,全长80米左右。

二、打磨目的线路开通运营之前,应进行全线钢轨打磨,钢轨打磨应达到以下目的:1、消除钢轨轧制过程中形成的不平顺。

2、消除轨面的斑点。

3、避免钢轨的微小缺陷导致严重缺陷。

4、推迟可能发生的波形磨耗。

5、使钢轨的轨面粗糙度适应列车速度。

三、打磨技术要求1、打磨列车作业速度:不高于8km/h。

2、打磨数量:全部打磨3遍,个别地段根据情况可增加打磨次数。

3、钢轨头部打磨范围:横断面-50°(轨距侧)~+10°(轨外侧)。

4、在车站附近打磨时,在离道岔100m左右应停止打磨,应注意避免打磨到道岔。

四、质量检查验收1、外观质量1)打磨带应平直,无明显棱角,不得有表面发蓝等表面缺陷。

否则应再次打磨直至消除为止。

2)打磨后钢轨表面不得有裂纹出现。

若有裂纹应及时进行处理,严重者应进行换轨处理。

2、钢轨纵断面的线性偏差1)测量基长3cm~25cm:最大0.02mm;2)测量基长25cm~80cm:最大0.1mm;3)测量基长80cm~100cm:最大0.2mm;使用波磨仪,测量钢轨距离轨距侧18mm、33mm、48mm位置,分别测量各1次/每个研磨段(不超过3km)。

3、使用钢轨横断面规,测量与钢轨头部理论横断面相比时的允许偏差为:±0.3mm,测量1次/1km。

钢轨焊接工艺及要求PPT课件

钢轨对正

b、利用自制吊轨支架吊起钢轨,利用吊轨支 架上下、左右移动来完成钢轨的对正。钢轨 对正后用机头钢轨夹紧装置夹紧钢轨,在夹 紧钢轨的同时,对准系统能将两根钢轨沿钢 轨中轴线对中,对准精度为0.3mm;操作人 员用手摸的方式检查钢轨的上下方向是否对 正,如没有对正,松开夹钳重新对正。

(4)接头焊接和推凸

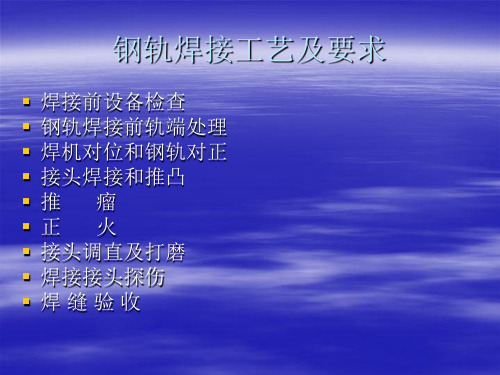

钢轨焊接工艺及要求

焊接前设备检查 钢轨焊接前轨端处理 焊机对位和钢轨对正 接头焊接和推凸 推 瘤 正 火 接头调直及打磨 焊接接头探伤 焊缝验收

(1)焊机焊前检查

焊机保养及维修必须符合焊机及附属设备保 养维修规程,并制定相应的安全操作规程, 严格执行。焊接的各项参数经焊接型试试验 确定后,经监理认可,不得随意改动。操作 者在开机前,应对焊机主机、液压系统、冷 却系统、发电机组进行全面的检查,确保焊 机一切工作正常后方可进行焊接作业。

(5)焊缝正火 a、在钢轨下垫上短枕木头,将火焰加热器、流

量控制箱、乙炔过滤器、乙炔瓶、氧气瓶和冷却 水泵用胶管连接。 b、将正火架放置在钢轨上,将火焰加热器放置 在正火架的圆柱形导杠上,调整加热器与钢轨表 面间隙,使得间隙均匀、对称之后锁定。 c、启动冷却水泵。 d、调节加热器位置,使焊接接头处于加热器摆 动中心,摆动幅度不小于60mm。

e、调节瓶装乙炔输出压力在0.15Mpa,调节 瓶装氧气的输出压力在0.6Mpa,通过控制箱 快速开关阀调节乙炔流量在3.8格(m3/h) ,氧 气流量在4.2格(m3/h)。将氧气流量下调爆明 点火,点火这后氧气流量恢复规定格数,摇 火摆动频率控制在60次/S左右。达到正火温 度后应同时关闭控制箱快速开关阀,但乙炔 比氧气先关数秒。

如焊轨不合格须重新焊接,焊接参数应通过打印

【推荐】钢轨知识培训课件

2.1.小的滚动面, 引导机车车辆前进。

2)钢轨要承受来自车轮 的巨大垂向压力,并将以 分散形式传给轨枕。

3)为轨道电路提供导体。

2.1.2钢轨的类型

钢轨的类型是以每米长的钢轨质量千克数表示的。 我国铁路上使用的钢轨有75kg/m、60kg/m、 50kg/m,43kg/m和38kg/m等几种。

钢轨焊缝材质、金相组织、硬度、韧度等 与钢轨母材的差别,焊接设备的精度高低, 操作工人的技术熟练程度等,都会造成钢 轨焊接接头处的轨面不平整。

【推荐】钢轨知识培训课件

【推荐】钢轨知识培训课件

钢轨焊接接头分三种:接触焊、气压焊和 铝热焊。

钢轨横截面为工字形截面 。 钢轨分轨头、轨腰和轨底三部分。

轨头 应具有足够的表面面积及厚度,以延缓 轨头压溃和磨耗;

轨腰 主要承受剪力,可使钢轨具有较大的竖 向刚度。

轨底 为分布压力及保持稳定,应具有一定宽 度;

【推荐】钢轨知识培训课件

【推荐】钢轨知识培训课件

轨头宜大而厚,并具有与车轮踏面相适应 的外形,以改善轮轨接触条件,提高抵抗 压陷的能力,同时具有足够的支撑面积, 以备磨耗。

钢轨顶面在具有足够宽度的同时,为使车 轮传来的压力更为集中于钢轨中心轴,顶 面形状为隆起的圆弧形。圆弧的半径不能 太小,虽可使压力集中于钢轨中心轴,但 又不至于轮轨间的接触面积太小造成过大 的接触应力。

【推荐】钢轨知识培训课件

【推荐】钢轨知识培训课件

我国铁路上较轻型的钢轨顶面常用一个半 径为300mm圆弧组成。

【推荐】钢轨知识培训课件

【推荐】钢轨知识培训课件

布氏硬度(HB) 以一定的载荷(一般3000kg)把一定大小(直径

一般为10mm)的淬硬钢球压入材料表面,保持 一段时间,去载后,负荷与其压痕面积之比值, 即为布氏硬度值(HB),单位为公斤力/mm2 (N/mm2)。 测定布氏硬度较准确可靠,布氏硬度范围为 8~650HB。但一般HB只适用于450N/mm2(MPa) 以下的金属材料,对于较硬的钢或较薄的板材不 适用。在钢管标准中,布氏硬度用途最广,往往 以压痕直径d来表示该材料的硬度,既直观,又方 便。

钢轨焊接探伤打磨

钢轨的性能

拉伸性能——钢轨的抗拉强度和断后伸长率 硬度——影响钢轨耐磨性 显微组织——钢轨全断面的显微组织应为珠光体组织,允许有

少量的铁素体,不应有马氏体、贝氏体及晶界渗碳体。

脱碳层——表面脱碳硬度降低,不应超过0.5mm。 落锤——冲击性能 残余应力——轨底的最大纵向残余拉应力应小于或等于250MPa 疲劳——总应变幅为1350με 时,每个试样的疲劳寿命(即试样完全

钢轨—— 钢轨焊接 钢轨探伤 钢轨打磨

目录

钢轨基础知识及标准 钢轨焊接知识及标准 钢轨探伤与线路养护 钢轨打磨与钢轨寿命

钢轨基础知识与标准

钢轨的作用和要求 钢轨的分类 钢轨的标识 钢轨的性能 钢轨的表面质量

钢轨的基础知识

钢轨的作用和要求 作用:承受机车车辆的重量,并将重量及其

钢轨焊接方法简介

(3)铝热焊Thermite Welding

属于冶金铸焊,其接头为铸造组织。钢轨对中

后,安装砂型,预热,点燃坩埚中的铝热焊剂,将

铝热反应形成的钢水

注入砂型内,钢水将钢轨端部熔化后,形成接头。

其热源是铝热反应生成的热量。

特点:无顶锻过程,外观质量好; 断轨抢修方便, 对焊工要求不高,强度低、成本高。设备一次投资 小,机具小,方便。生产效率: 10~12个接头/天。

叠、氧化皮压入、轧痕等的最大允许深度: a)钢轨走行面0.5mm;b)钢轨其它部位0.6mm。 在钢轨长度方向的钢轨走行面、轨底下表面,纵向导卫板

刮伤最多只允许有2 处,深度不应超过规定。沿同一轴线 重复发生导卫板刮伤可作为1 处认可。 允许导卫板刮伤的最大宽度为4mm,宽度与深度之比大于 或等于3:1。 轧辊产生的周期性热轧痕可作为1 处认可,并且可以修磨。