《天然气净化》

天然气净化技术研究进展

方法 的 基础上 进 一 步 改进 ,实现

琉 脱 碳 。 并 且 辐 出 膜 分 离 过 程 与 离 过 程 的 组 合 是 今 后 膜 枝 术 发 展

新 动 向

又 进 ~ 步 降 低 了 能 耗 。 同 时 .砜 胺 溶 剂 对 有 机 硫 化 合 物 有 极 强 的 溶 解 能 力 . 对 于 有 机 硫 化 合 物 含 量 较 高 的 原 料 气 , 迄

故 化 学稳 定性 好 ,溶 剂 不 易 降 解 变 质 ;

法 脱 硫 效 率 较 高 ,脱 硫 剂 多 不 能 气 相 损 失 小 , 对 装 置 腐 蚀 较 轻 微 。 鉴 A 适 用 于 低 含 硫 气 处 理 【L 干 法 于 MDE 的 特 性 .其 水 溶 液 的 浓 度 可 达 2 5  ̄ ( ) 酸 气 负 荷 也 可 达 0 5~ 0. 0 6 Wt , / 6. 目前 工 业 上 应 用 较 少 【 3.4.5 。 1 甚至 更 高 。而 且 它 的凝 固点低 ,蒸 汽压 硫 按 溶 液 的吸 收 和再 生 方 法又 分 E 吸 收 法 ( 要 有 一 乙 醇 胺 法 二 小 .溶 剂 挥 发 损 失 小 , 由 于 MD A 溶 剂 主

今 砜 胺 法 仍 是 最 有 效 的 净 化 方 法 。但 砜 胺 溶 剂 对 c,以 上 的 烃 类 也 有 很 强 的 溶 解 能 力 . 且 不 易 通 过 闪 蒸 而 释 出 .故 重

言

然 气 作 为 一 种 绿 色 洁 净 能 源 .其 利 用 越 来 越 受 到 人 们 的 重 视 。 各 然 气 质量 都 有相 应 的 净 化 标 准 。

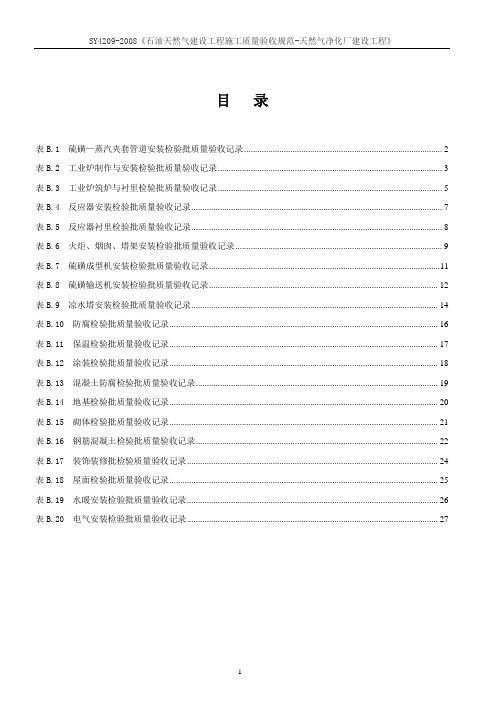

SY4209-2008《石油天然气建设工程施工质量验收规范-天然气净化厂建设工程》

目录表B.1 硫磺—蒸汽夹套管道安装检验批质量验收记录 (2)表B.2 工业炉制作与安装检验批质量验收记录 (3)表B.3 工业炉筑炉与衬里检验批质量验收记录 (5)表B.4 反应器安装检验批质量验收记录 (7)表B.5 反应器衬里检验批质量验收记录 (8)表B.6 火炬、烟囱、塔架安装检验批质量验收记录 (9)表B.7 硫磺成型机安装检验批质量验收记录 (11)表B.8 硫磺输送机安装检验批质量验收记录 (12)表B.9 凉水塔安装检验批质量验收记录 (14)表B.10 防腐检验批质量验收记录 (16)表B.11 保温检验批质量验收记录 (17)表B.12 涂装检验批质量验收记录 (18)表B.13 混凝土防腐检验批质量验收记录 (19)表B.14 地基检验批质量验收记录 (20)表B.15 砌体检验批质量验收记录 (21)表B.16 钢筋混凝土检验批质量验收记录 (22)表B.17 装饰装修批检验质量验收记录 (24)表B.18 屋面检验批质量验收记录 (25)表B.19 水暖安装检验批质量验收记录 (26)表B.20 电气安装检验批质量验收记录 (27)表B.1 硫磺—蒸汽夹套管道安装检验批质量验收记录表B.2 工业炉制作与安装检验批质量验收记录表B.2 (续)表B.3 工业炉筑炉与衬里检验批质量验收记录表B.3 (续)表B.6 火炬、烟囱、塔架安装检验批质量验收记录表B.6 (续)表B.8(续)表B.9 凉水塔安装检验批质量验收记录表B.9 (续)表B.13 混凝土防腐检验批质量验收记录表B.14 地基检验批质量验收记录表B.15 砌体检验批质量验收记录表B.16 钢筋混凝土检验批质量验收记录表B.16(续)表B.17 装饰装修批检验质量验收记录表B.18 屋面检验批质量验收记录表B.20(续)。

净化天然气的膜分离技术

净化天然气的膜分离技术净化天然气的膜分离技术是一种基于物理过程的气体分离技术。

该技术通过利用半透膜对天然气中的杂质进行筛选,从而实现天然气质量的提升。

在天然气净化过程中,常用的膜分离技术主要包括有机膜和无机膜两类。

有机膜是一种基于有机材料制成的膜,常见的有机膜材料包括聚丙烯、聚醚酮、聚乙烯、聚甲基丙烯酸甲酯等。

这些有机膜具有良好的机械性能和可塑性,且易于制造成各种形状和尺寸的膜。

有机膜在气体分离方面具有较高的分离性能,能够将天然气中的二氧化碳、氮气等杂质分离出来。

但是有机膜的耐受性较差,不适用于高温、高压和腐蚀性气体的分离。

相对于有机膜,无机膜具有更高的耐受性,适用于更加苛刻的气体分离工作。

无机膜常采用多孔陶瓷、玻璃等无机材料制成,其孔径大小具有良好的可调性和控制性,可以通过调整孔径的大小来实现对不同分子的选择性分离。

无机膜分为纳滤膜、超滤膜、微滤膜和气体分离膜等几种。

其中,气体分离膜是一种尤其重要的无机膜,其可用于分离天然气中的二氧化碳、甲烷等气体。

在天然气净化中,膜分离技术通常采用膜组件的形式进行。

膜组件是由数千个膜片组合而成的,它们通过特殊的连接方式形成一个密闭的系统,天然气从膜组件的一侧流入,经过膜的筛选作用后从另一侧流出,从而达到净化的目的。

膜组件的选择是影响膜分离技术效果的关键因素之一。

选择合适的膜组件可以提高天然气净化的效率和质量。

在选择膜组件时需要考虑以下几个因素:1. 材料的选择:膜组件的材料应具备良好的耐压、耐热、耐腐蚀等特性。

2. 孔径的选择:孔径大小直接影响到膜的分离效率和选择性。

3. 模块的密封性:模块的密封性对膜分离效果起着关键作用,需要保证密封性能好、无漏气现象。

总的来说,净化天然气的膜分离技术是一种高效、节能、环保的气体分离技术,在天然气生产、储存、运输等领域具有广泛应用前景。

净化天然气的膜分离技术

净化天然气的膜分离技术1. 膜分离技术的原理膜分离技术是一种通过膜材料对气体或液体混合物进行分离的技术。

其基本原理是利用膜材料的选择性渗透性,在一定的条件下,使得某一种成分通过膜而另一种成分被拦截在膜的一侧,从而实现了混合物的分离。

膜分离技术与传统的物理吸附、化学吸附等净化技术相比,具有操作简便、能耗低、净化效率高等优点。

天然气中的杂质主要包括二氧化碳、硫化氢等,这些有害成分在天然气的净化过程中需要被有效地去除。

而膜分离技术在这一领域具有良好的应用前景。

对于天然气中的二氧化碳和硫化氢, 可采用多种膜材料进行分离和净化。

对于二氧化碳的分离,可以采用聚醚膜和聚醚胺膜等。

这些膜材料具有较高的选择性,能够有效地将二氧化碳从天然气中分离出来。

而对于硫化氢的分离,则可以选择聚偏氟乙烯膜、聚甲基丙烯酸甲酯膜等。

这些膜材料具有良好的耐化学性和高渗透性,适合用于硫化氢的分离。

通过将这些膜装置在一定的反应器内,天然气中的二氧化碳、硫化氢等有害成分将被高效地去除,获得高纯度的天然气。

膜分离技术在净化天然气方面具有一系列的优势。

膜分离技术净化天然气不需要添加任何化学试剂,无需进行高温高压处理,因此操作简便、安全性高,对环境没有污染。

在能源消耗方面,膜分离技术相比其他净化方法更为节能,能大幅度降低天然气净化的成本。

膜分离技术的设备结构简单,占地面积小,极大地节约了生产空间。

4. 膜分离技术的应用现状和展望目前,膜分离技术在净化天然气领域已经得到了广泛的应用。

随着工业化程度的不断提高和环保要求的不断加强,膜分离技术的应用前景也越来越广阔。

未来,随着膜材料性能的进一步优化和膜分离设备的不断提升,膜分离技术将在净化天然气领域发挥更加重要的作用。

天然气的净化处理

5. 1天然气的净化处理集油站采用多级分离的方式对原油进行生产分离,分离出的天然气汇集在一 起后,在中心平台进行净化处理,净化处理包含脱出二氧化碳和三甘醇脱水两个 过程,净化处理完成后对合格天然气进行压缩,用C\G 船外输。

5. 1. 1天然气的热值计算对于海洋采出的天然气,其热值需符合国家标准《天然气》GB17820-1999 中的气质指标要求(见表5.1),即当从海洋中采出的天然气达到气质指标要求时, 则无需脱出天然气中的弘成分,以节约净化成本。

(注:1.本标准中气体体积的标准参比条件是101. 325kPa, 20°C :2.在天然气交接点的压力温度条件下,天然气中应不存在液态烧;3.天然气中固体颗粒含量应不影响天然气的输送和利用。

) 天然气混合气体热值计算公式如下:H _ H (id )(加)一 Z 一 Z式中 H —— 混合气体的实际高位热值,MJ/m3;H (id ) -- 混合气体的理想高位热值,MJ/m 3:Z —— 混合气压缩因子;因为乙烷和丙烷的高位热值均高于中烷,未简化讣算将乙烷和丙烷的高位热值均按屮烷的高位热值计算。

带入数据得:H ==汽囂"% = 36.84M 、/ /" >31. 4 MJ/m 3,按照国家标准(5. 1)《天然气》GB17820-1999,该天然气无需脱除氮气。

5. 1.2二氧化碳脱出工艺按照国家标准《天然气》GB17820-1999,合格天然气中的二氧化碳含量要低于3. 0%,二氧化碳属于酸性气体,在二氧化碳在管道中输送时,对管道有较大的腐蚀性,为了避免管道腐蚀而引发管道破裂,必须对二氧化碳进行脱除。

(1)二氧化碳脱出工艺流程二氧化碳的脱除常用MDEA法,此法具有选择性好、能耗和操作费用低、腐蚀性轻微等特点,适用于硫化氢含量低和二氧化碳需深度脱除。

MDEA法主要包含两部分内容:第一是二氧化碳的吸收,第二是醇胺溶液的再生。

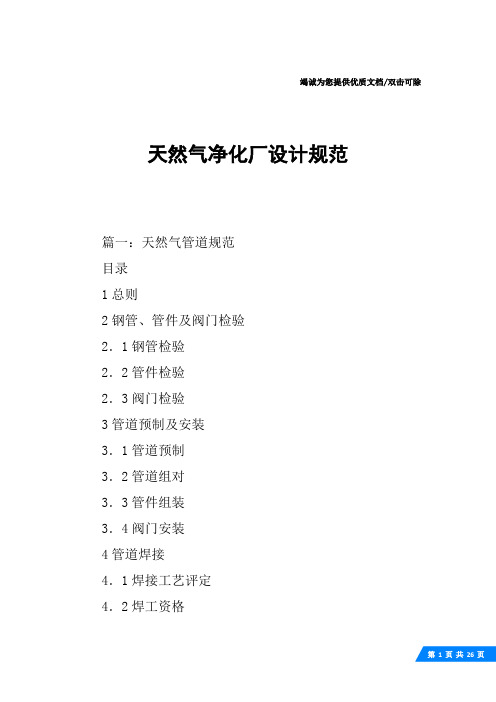

天然气净化厂设计规范

竭诚为您提供优质文档/双击可除天然气净化厂设计规范篇一:天然气管道规范目录1总则2钢管、管件及阀门检验2.1钢管检验2.2管件检验2.3阀门检验3管道预制及安装3.1管道预制3.2管道组对3.3管件组装3.4阀门安装4管道焊接4.1焊接工艺评定4.2焊工资格4.3焊接材料4.4焊接4.5焊前预热及焊后热处理4.6焊缝返修5焊缝质量检验5.1焊缝外观质量检验5.2无损探伤6管道防腐及补口补伤7测量放线、施工带清理及管沟开挖7.1测量放线7.2施工带清理7.3管沟开挖8防腐管拉运及布管9管道下沟及回填10水工保护及地貌恢复10.1水工保护10.2地貌恢复11管道清管及试压12工程交工验收标准用词和用语说明附件天然气集输管道施工及验收规范条文说明1总则1.0.1为了保证天然气集输管道工程的质量,确保管道安全、可靠,降低工程成本,制定本规范。

1.0.2本规范适用于输气设计压力为1.6—70mpa的天然气集输管道的施工及验收。

本规范不适用于天然气长输管道及城市天然气管网的施工及验收。

1.0.3天然气集输管道应包括下列管道:1由气井采气树至天然气净化厂或外输首站之间的采气管线、集气支线、集气干线;2由气井直接到用户门站的管线;3井口注气管线。

1.0.4天然气集输管道按设计压力pn分为中压管道和高压管道。

1中压管道:1.6 2高压管道:10 1.0.5天然气集输管道的施工及验收应符合设计要求,修改设计应征得设计单位同意。

1.0.6天然气集输管道穿越工程的施工及验收应符合现行的《石油天然气管道穿越工程施工及验收规范》sy/t4079的规定,跨越工程的施工及验收应符合现行的《石油天然气管道跨越工程施工及验收规范》sy4070的规定。

1.0.7天然气集输管道的施工及验收除应符合本规范外,尚应符合国家现行的有关强制性标准的规定。

2钢管、管件及阀门检验2.1钢管检验2.1.1钢管的规格,材质必须符合设计要求。

代用材料应经设计单位同意,并出具书面文件。

净化天然气的膜分离技术

净化天然气的膜分离技术膜分离技术是一种通过渗透和扩散作用将混合物分离的方法。

在天然气净化中,膜分离技术被广泛应用于去除杂质气体,提高天然气的质量。

天然气是一种由多种气体组成的混合物,其中主要成分为甲烷。

但天然气中常含有一些杂质气体,如二氧化碳、氮气、硫化氢等。

这些杂质气体对天然气的使用和储存带来了一定的影响,因此需要通过净化技术将其去除。

膜分离技术是一种物理上的净化技术,它基于气体分子在膜表面上的渗透和扩散行为实现分离。

膜分离过程可以简单地分为三个步骤:传质、吸附和解吸。

在膜分离过程中,天然气通过膜,而杂质气体则被不同的膜材料吸附或拦截。

不同的膜材料对于不同的杂质气体具有不同的吸附能力,可以选择合适的膜材料来去除特定的杂质气体。

膜分离技术具有许多优点。

相对于传统的净化方法,如吸附剂和溶液吸收,膜分离技术具有更高的分离效率和更低的能耗。

膜分离过程无需添加化学试剂和溶剂,对环境友好。

膜分离技术操作简单,可以实现连续和稳定的操作。

在天然气净化中,常用的膜材料包括聚合物膜、无机膜和复合膜。

聚合物膜是一种通过聚合物膜材料制备的膜,具有良好的选择性和通透性,可用于去除二氧化碳、硫化氢等杂质气体。

无机膜是一种通过金属或陶瓷制备的膜,具有较高的热稳定性和化学稳定性,可用于去除氮气和重质烃。

复合膜是一种由聚合物和无机膜组成的膜材料,综合了两者的优点,具有更好的分离性能。

膜分离技术在天然气净化中的应用非常广泛。

一方面,它可用于提高天然气的质量,去除杂质气体,使天然气达到市场要求的标准。

它还可用于回收和利用被去除的杂质气体,减少资源浪费和环境污染。

天然气净化中的脱硫方法与节能措施

天然气净化中的脱硫方法与节能措施一、脱硫方法1. 化学脱硫法化学脱硫法是指通过化学反应将天然气中的硫化氢和二氧化硫转化成不易挥发的化合物,从而达到脱硫的目的。

常用的化学脱硫剂包括氢氧化钠、石灰石、氢氧化钙等。

这些化学脱硫剂可与天然气中的硫化氢和二氧化硫发生化学反应,生成硫化钠和硫酸钙等化合物,使有害物质被固定在脱硫剂中,从而实现脱硫的效果。

2. 生物脱硫法生物脱硫法是利用一些特定的微生物或微生物组合,通过在适宜条件下的培养和生长,将天然气中的硫化氢和二氧化硫转化成不易挥发的硫酸盐或硫醇等化合物,从而实现脱硫的过程。

生物脱硫法具有操作简单、成本低廉、环保性强等优点,由于其对脱硫剂的选择要求较高,操作条件比较严格,因此在一些特殊的情况下使用较多。

3. 吸附脱硫法吸附脱硫法是通过一些特定的吸附剂对天然气中的硫化氢和二氧化硫进行吸附,从而降低天然气中有害物质的含量。

常用的吸附剂包括活性炭、分子筛、氧化铁等。

这些吸附剂具有较大的比表面积和丰富的孔隙结构,能够有效地吸附天然气中的硫化氢和二氧化硫,达到脱硫的目的。

二、脱硫节能措施1. 优化脱硫工艺针对不同的天然气成分和脱硫要求,选择合适的脱硫方法和脱硫剂,优化脱硫工艺参数,减少脱硫剂的使用量,提高脱硫效率,降低能耗和成本。

2. 废热利用天然气脱硫过程中产生的废热可以通过热交换器进行回收利用,用于加热天然气或其他设备的预热,降低外部能源消耗,提高能源利用效率。

3. 设备改造对存在能耗高、效率低的脱硫设备进行改造升级,采用先进的技术和材料,提高设备的脱硫效率,并且减少能源消耗。

4. 联合生产将脱硫过程与其他生产过程进行联合,如与蒸馏、热电联产等生产过程进行联合,充分利用废热,减少外部能源消耗,降低生产成本,提高资源利用效率。

5. 节约用水在脱硫过程中,合理利用循环水和节约用水,减少废水排放,降低水资源消耗,达到节约能源的目的。

三、结语天然气净化中的脱硫方法和节能措施是保障天然气清洁使用、提高生产效率和降低环境污染的重要手段。