化学镀Ni_Zn_P合金工艺的研究

电镀Zn-Ni-P合金及其耐蚀性研究

电镀Zn-Ni-P合金及其耐蚀性研究刘军松;刘定富;苏琪;张厚;吕小虎【摘要】通过Hull槽实验对乙酸盐体系电镀Zn-Ni合金工艺进行了优化,再向优化后的镀液添加Na2H2PO2,制备出Zn-Ni-P合金.对不同P含量的Zn-Ni-P合金镀层的耐蚀性进行了研究,并表征其微观形貌和镀层组成.结果表明,乙酸盐电镀Zn-Ni-P合金的最佳配方及工艺条件为:ZnCl2 100 g/L,NiCl2· 6H2O 120g/L,CH3COONH4 80 g/L,CH3COONa 40 g/L,KCl 200 g/L,Na2H2PO215g/L,SDS 0.06 g/L,pH为4,电流密度为1.5 A/dm2,温度为40℃.该工艺下制备的镀层结晶细致,P含量约为12.5%,耐蚀性最好.【期刊名称】《电镀与精饰》【年(卷),期】2019(041)002【总页数】5页(P1-5)【关键词】Zn-Ni-P合金;耐蚀性;Tafel极化曲线;交流阻抗【作者】刘军松;刘定富;苏琪;张厚;吕小虎【作者单位】贵州大学,贵州贵阳550025;贵州大学,贵州贵阳550025;贵州大学,贵州贵阳550025;贵州大学,贵州贵阳550025;贵州大学,贵州贵阳550025【正文语种】中文【中图分类】TQ153.2Zn-Ni合金在钢铁防腐方面优点突出,其耐蚀性比普通镀锌层高6至8倍,且钝化后的Zn-Ni合金外观可保持十几年之久。

此外,Zn-Ni合金还具有氢脆性小、机械性能好、热稳定性高等优点[1-3]。

Zn-Ni合金除用于钢铁防腐外,在一些领域也可以替代有毒有害的镉镀层。

研究人员发现,在Zn-Ni合金中加入第三种非金属物质能够有效提高Zn-Ni合金的耐蚀性,如在镀层中添加P或纳米颗粒等。

Kubisztal等[5]在硫酸盐-硫酸铵镀液中以Na2H2PO2为P源制备了Zn-Ni-P合金镀层,结果表明Zn-Ni-P合金的耐蚀性优于镉镀层。

化学镀Ni-P合金添加新工艺的研究

化学镀Ni-P合金添加新工艺的研究

蔡晓兰;贺子凯;黄鑫

【期刊名称】《表面技术》

【年(卷),期】2002(31)2

【摘要】研究了化学镀溶液中镍盐、还原剂、络合剂、稳定剂、氨水的最佳添加量 ,找到了各种成分最佳的添加量和添加方法。

【总页数】3页(P29-31)

【关键词】化学镀;添加量;添加方法;镍磷合金;工艺

【作者】蔡晓兰;贺子凯;黄鑫

【作者单位】昆明理工大学材料与表面工程研究所

【正文语种】中文

【中图分类】TQ153.2

【相关文献】

1.Al表面化学镀Ni-P合金及Al/Ni-P/Cu复合材料电性能的研究∗ [J], 陈国宏;张健;王若民;缪春辉;郑治祥;汤文明

2.ABS塑料低温化学镀Ni-P合金新工艺 [J], 王艳芝

3.添加氯化铈对镁合金Ni-P化学镀镀层性能影响 [J], 徐美玲;亢淑梅;陈婷婷;李艳玲;王宇

4.低合金铸铁化学镀Ni-P合金镀层显微硬度的研究 [J], 朱霞;董俊慧

5.镁及镁合金表面化学镀Ni-P合金新工艺 [J], 薛方勤;韩夏云;郭忠诚

因版权原因,仅展示原文概要,查看原文内容请购买。

化学镀Ni-Zn-P合金镀层性能的研究

明 :化 学镀 Ni—Zn—P合金 镀 层 呈现 菜花模 样 的 球状 颗 粒 结构 ,属 中磷 镀 层 ;化 学镀 Ni—Zn~P合金 镀

层 的 耐 蚀 性 、显 微 硬 度 都 优 于 化 学 镀 Ni—P 合 金 镀 层 的 ,对 基 体 起 到 了较 好 的 保 护 作 用 。 关键 词 : 化 学镀 Ni-Zn—P合 金 镀层 ;性 能 ;晶体

substrate.

Key words: electroless Ni—Zn—P alloy coating;property;crystal

中图分 类号 :TQ 153

文献 标志 码 :A 文章 编 号 :1000—4742(2016)03—0032—04

0 前 言 镀 锌 是 防止 钢 铁 腐 蚀 的常 用 措 施 。 目前 有

corrosion resistance and microhardness of electroless Ni—Zn—P alloy coating was better.

Consequently, the electroless Ni—Zn—P alloy coating playing a good role in protecting the

参 考 红 .不 锈 钢 球 阀化 学镀 Ni—P合 金 镀 层 研 究 EJ].电 镀 与 涂 饰 ,2005,24(11):19-22.

[2] 耿 冰 霜 ,卫英 慧 ,侯 利 锋 ,等 .不 锈 钢 衬 底 化 学 镀 Ni—w—P 三 元 合 金 组 织 及 性 能研 究 [J].稀 有 金 属 材 料 与 工 程 ,2009,38(z1):

Study on the Properties of Electroless Ni·_Zn‘-P Alloy Coating

Ni-P化学镀层钝化处理工艺研究

Ni-P化学镀层钝化处理工艺研究化学镀Ni-P镀层可有效地提高金属的耐蚀性,然而,化学镀镀层除均匀的非晶相外,存在着P的偏析以及微晶相,结果造成镀层的孔隙率不可避免,影响了镀层的使用性能。

因此化学镀后钝化处理成为众多科研工作者研究的重点之一,铬酸盐钝化处理通过金属—界面上的化学反应,生成不溶性的还原产物如Cr2O3,从而达到很好的钝化孔隙效果。

然而铬酸盐钝化处理效果受钝化剂配方以及钝化工艺的影响,因而选择最佳的钝化工艺尤为重要。

本研究采用正交设计方法对钝化剂配方以及钝化工艺进行了优化设计。

1 试验方法本研究选用45#钢,试样尺寸为Φ16×1 0mm,首先依次采用牌号为200、400、60 0、800、1200、1500以及金相砂纸进行细磨,最后在抛光机上抛光,使工件表面无划痕,达到光亮效果。

施镀处理工艺流程如图1示。

活化处理采用10%的HCl溶液,在室温下活化40~60s。

采用的化学镀镍配方为:硫酸镍20g/ L+次亚磷酸钠30g/L+硫酸铵30g/L+醋酸钠30g/L+醋酸铅1mg/L;施镀的工艺为:超声波下施镀,功率40W,温度65℃、施镀时间40min、超声波功率40W、pH=7用氨水调节。

钝化处理液采用重铬酸钾+铝酸铵+氯化钾+氢氧化钠+氟化钠,分别对钝化剂配方和钝化工艺(温度、时间、pH)采用正交试验设计,得出最佳的试验方法。

孔隙率的测定按照GB/T 13913-92的要求,即滤纸贴置法,(可参阅化学镀书籍有孔隙率公式表示)以单位面积上蓝点的数量(个/cm2)表示。

中性盐雾实验检查钝化前后试样的耐蚀性。

测试溶液成分为质量分数为5%的NaCl溶液,pH值为7.0±0.2,试验温度:(35±2)℃,每天连续喷雾8小时,停止喷雾16小时,24小时为一个周期。

在停止喷雾时间内不能加热,关闭盐雾箱,自然冷却。

试样在试验结束后,小心地用冷水洗净表面盐沉积物,等干燥后检查表面上是否有腐蚀发生,直至发现腐蚀点为止。

化学镀 Ni-Sn-P合金镀层(3)

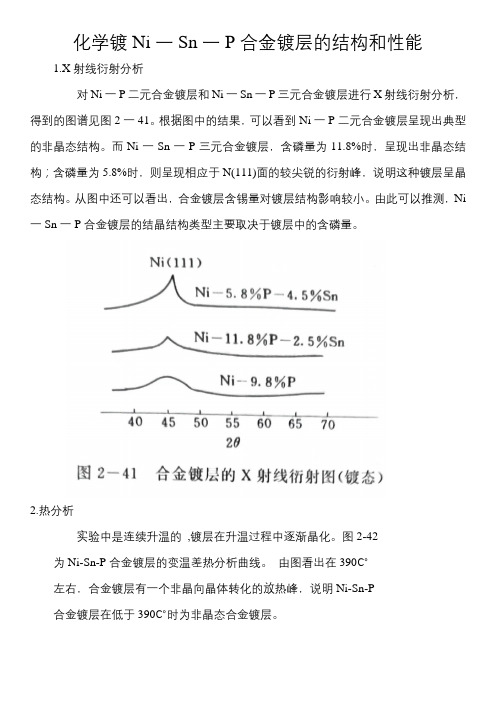

化学镀Ni一Sn一P合金镀层的结构和性能1.X射线衍射分析对Ni一P二元合金镀层和Ni一Sn一P三元合金镀层进行X射线衍射分析,得到的图谱见图2一41。

根据图中的结果,可以看到Ni一P二元合金镀层呈现出典型的非晶态结构。

而Ni一Sn一P三元合金镀层,含磷量为11.8%时,呈现出非晶态结构;含磷量为5.8%时,则呈现相应于N(111)面的较尖锐的衍射峰,说明这种镀层呈晶态结构。

从图中还可以看出,合金镀层含锡量对镀层结构影响较小。

由此可以推测,Ni 一Sn一P合金镀层的结晶结构类型主要取决于镀层中的含磷量。

2.热分析实验中是连续升温的,镀层在升温过程中逐渐晶化。

图2-42 为Ni-Sn-P合金镀层的变温差热分析曲线。

由图看出在390℃左右,合金镀层有一个非晶向晶体转化的放热峰,说明Ni-Sn-P合金镀层在低于390℃时为非晶态合金镀层。

作InTa2/φ=∆E/RTa+C的关系曲线(图2-43),根据斜率,可以由上式计算出晶化激活能为233kJ/mol。

在350~390℃之间,晶化的孕育期较长,因此有更多的结晶核心,晶化之后镀层晶粒更细密,而对镀层的强度、硬度和韧性等一系列性能更为有利。

3.孔隙率用贴滤纸腐蚀法对不同厚度的合金镀层的孔隙率进行测试,结果见表2一9。

由表可见,对组分含量相同的镀层,镀层厚度越厚,则孔隙率越小。

而对厚度相同,各组分含量不同的合金镀层,含锡量对镀层的孔隙率影响较大,含锡量增加,孔隙率减少,特别对1um和3um厚的镀层,影响更为明显,这主要是由于锡参与了Ni一Sn一P共沉积,使得镀层的缺陷减少,换言之,使镀层的致密性增加。

同时也可以看出,表中各种Ni一Sn一P合金镀层孔隙率均小于Ni一P合金镀层,表明前者的致密性优于后者4.耐蚀性不同组成的Ni-Sn-P合金镀层浸泡在10%H2SO4溶液和40%Na0H溶液中的腐蚀失重结果分别如图2一44和图2一45所示。

为了便于比较,同时分别对电解镍板(含镍99.9%)和Ni一P合金层做了相同的测试。

Ni-PNi-Zn-P 三层复合镀层的制备与耐腐蚀性能研究

表面技术第50卷第12期Ni-P/Ni-Zn-P三层复合镀层的制备与耐腐蚀性能研究付传起a,黄亚忠b,李省君b,项永矿b(大连大学 a.机械工程学院 b.物理科学与技术学院,辽宁 大连 116622)摘要:目的制备具有不同电位差的多层阳极Ni-P/Ni-Zn-P复合镀层。

方法采用化学镀的方法,在Q235钢基体表面制备内层为低磷Ni-P合金、中层为高磷Ni-P合金、外层为Ni-Zn-P合金镀层的三层复合镀层。

通过金相显微镜、扫描电子显微镜(SEM)、X射线能谱仪(EDS)、X射线衍射仪(XRD)、电化学工作站等仪器对复合镀层表面形貌、成分结构及腐蚀电位进行分析。

结果相较于低磷Ni-P镀层和高磷Ni-P镀层,Ni-P/Ni-Zn-P三层复合镀层的晶胞大小均匀一致且胞与胞之间致密平滑。

内层低磷Ni-P镀层断面厚度约为14.5 μm,镍的质量分数约为96.5%,磷的质量分数为3.5%;中层高磷Ni-P镀层断面厚度约为17.6 μm,镍的质量分数约为90.2%,磷的质量分数约为9.8%;Ni-P/Ni-Zn-P三层复合镀层断面总厚度约为40 μm,镍的质量分数约为80.7%,锌和磷的质量分数分别为7.6%和11.7%。

在Tafel极化曲线中,Ni-P/Ni-Zn-P三层复合镀层的腐蚀电流密度最小,为3.815×10–6 A/cm2,具有更好的耐蚀性。

在模拟海水环境(5%NaCl溶液)中腐蚀220 h后,内层、中层组织腐蚀成片,出现孔洞且有点蚀,而Ni-P/Ni-Zn-P三层复合镀层几乎没有腐蚀,只有部分区域出现点蚀,组织较为完整,说明三层镀层较单层、双层镀层具有更好的耐腐蚀性。

结论制备具有电位差的多层阳极Ni-P/Ni-Zn-P复合镀层具有更好的性能,且相较于内层单层、中层双层Ni-P合金镀层,其腐蚀速率也明显降低,耐腐蚀性能更好。

关键词:低磷Ni-P镀层;高磷Ni-P镀层;Ni-Zn-P镀层;三层复合镀层;化学镀;耐蚀性;极化曲线中图分类号:TG174.4 文献标识码:A 文章编号:1001-3660(2021)12-0400-08DOI:10.16490/ki.issn.1001-3660.2021.12.040Study on Preparation and Corrosion Resistance of Ni-P/Ni-Zn-PThree-layer Composite CoatingFU Chuan-qi a, HUANG Ya-zhong b, LI Sheng-jun b, XIANG Yong-kuang b(a. School of Mechanical Engineering, b. School of Physical Science and Technology, Dalian University, Dalian 116622, China)ABSTRACT: Multi layer anode Ni-P/Ni-Zn-P composite coatings with different potential difference were prepared. A three-layer composite coating was prepared on the surface of Q235 low-carbon steel substrate by electroless plating, the inner layer was low-phosphorus Ni-P alloy, the middle layer was high-phosphorus Ni-P alloy, and the outer layer was Ni-Zn-P alloy收稿日期:2020-12-01;修订日期:2021-05-24Received:2020-12-01;Revised:2021-05-24作者简介:付传起(1974—),男,博士,副教授,主要研究方向为材料表面改性、材料功能涂层的制备、新型摩擦材料的制备及摩擦性能。

AZ31镁合金化学镀Ni—Cu—Sn—P前处理工艺的研究

( l g fMa eil ce c n g n e ig,Na j g Un v riyo c n lg , ni g 2 0 0 ,Chn ) Col eo trasS in ea d En ie rn e ni ie st fTeh oo y Na j 1 0 9 n n i a

摘 要 : 通 过 扫描 电镜 ( E 、 射 线 能 谱 4 ( D ) 结 合 力 测 试 、 化 曲 线 等 手 段 , 选 出最 佳 前 处 理 工 艺 , 成 功 地 在 镁 合 S M) X  ̄ E S、 Z 极 优 并 金 表 面化 学镀 Ni u S - — — nP四 元 合 金 。 结 果 表 明 : C 高锰 酸 盐活 化 工 艺 最 佳 , 制 得 的 Ni u S - 所 — n P镀 层 均 匀 、 密 , A 1 C 致 对 Z 3 镁

温 下 会 被 空 气 氧 化 , 成 的 氧 化 膜 疏 松 、 孔 , 致 生 多 导

格 为 6 0 mm× 3 0 mm ×1mm。 1 2 工 艺 流 程 .

60 i 0 SC砂 纸 打 磨 试 样 一

1 n 0mi一 碱 洗一

乙 醇 超 声 波 清 洗

化 学 镀

酸 洗 — 活 化 一

1 实 验

1 1 实 验 材 料 .

工 艺条 件 I ( I 高锰 酸 盐法 ) 高锰 酸 钾 3 / I : 0 g L, 氟化钠 5g L, 酸 钠 1 0g L,0℃ , n / 磷 0 / 5 8mi。 工艺条 件 I 锡 酸盐法 ) 锡 酸钠 4 / V( : Og L,氢氧 化钠 1 / 乙 酸 钠 6 g L, 磷 酸 钠 4 / 0 g L, / 焦 0 g L,

5 mi n。

一种适用于高强度钢的化学镀ni-p合金工艺方法

化学镀Ni-P合金工艺方法是一种常见的表面处理工艺,它可以显著改善钢材的耐蚀性、耐磨性和耐疲劳性。

对于高强度钢材来说,化学镀Ni-P合金工艺显得尤为重要,因为它可以有效提高钢材的使用寿命和性能稳定性。

本文将针对适用于高强度钢的化学镀Ni-P合金工艺方法展开详细介绍。

一、工艺原理化学镀Ni-P合金工艺是通过在钢材表面沉积一层Ni-P合金涂层来实现对钢材表面性能的改善。

在化学镀过程中,钢材作为阴极,镀液中的镍盐和磷酸盐则作为阳极,通过电化学反应在钢材表面沉积出Ni-P合金层。

Ni-P合金层的成分可以根据需要进行调节,通常可以控制磷的含量,从而调节合金层的硬度、耐蚀性等性能。

二、工艺流程1. 预处理:将钢材表面进行除油、除锈、酸洗等处理,以确保钢材表面干净、光滑,有利于镀涂层的附着力和质量。

2. 化学镀涂:将预处理后的钢材浸泡在镀液中,作为阴极进行电镀。

镀液中通常含有镍盐、磷酸盐等主要成分,同时还会加入一些添加剂,如稳定剂、增溶剂等,以调节镀层的成分和性能。

3. 清洗和干燥:将镀涂后的钢材进行清洗、烘干等处理,以确保镀层表面的干净和光滑。

4. 热处理:对镀涂后的钢材进行热处理,以提高合金层的结晶度和硬度,进一步改善钢材的性能。

三、工艺优点1. 良好的耐蚀性:镀Ni-P合金层可以有效阻隔钢材表面与外界介质的接触,提高钢材的抗腐蚀性能。

2. 优秀的耐磨性:Ni-P合金层的硬度较高,可以有效提高钢材的耐磨性,延长使用寿命。

3. 良好的光洁度:化学镀Ni-P合金工艺可以在钢材表面形成光滑、均匀的镀层,提高钢材的外观质量。

4. 镀涂层可调性好:可以根据需要调节合金层的成分和厚度,以适应不同的使用环境和要求。

四、工艺应用1. 汽车零部件:汽车发动机缸套、气门、传动轴等零部件往往需要具备良好的耐磨和耐蚀性,化学镀Ni-P合金工艺可以满足这些零部件的性能要求。

2. 航空航天领域:对于飞机发动机、导弹部件等需要高强度和耐高温性能的零部件,化学镀Ni-P合金工艺也广泛应用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

化学镀Ni2Zn2P合金工艺的研究E lectroless Ni2Z n2P Alloy Plating Process潘振中, 罗建东, 胡小芳(华南理工大学工业装备与控制工程学院,广东广州510640)PAN Zhen2zhong, L U O Jian2dong, HU Xiao2fang(College of Indust rial Equip ment and Cont rol Engineering,Sout h ChinaU niversity of Technology,Guangzho u510640,China)摘要: 对于石油化工中一些容器内表面的防腐,比较适宜的方法是化学镀Ni2Zn2P镀层。

但目前化学镀锌镀速较慢,难以达到生产应用的要求;实验通过考察p H值、温度、硫酸锌、次磷酸钠等参数对镀速、镀层中锌的质量分数及镀液稳定性等影响,确立了适合于生产应用的化学镀Ni2Zn2P工艺。

关键词: 化学镀;Ni2Zn2P合金;工艺Abstract: To solve the corrosion problem on the inner surface of petrochemical vessels,the appropriate method is electroless deposition of Ni2Zn2P alloys.But at present the rate of electroless zinc deposition is so slow that it can not meet the requirements of industrial applications.The effects of deposition parameters(p H,temperature,ZnSO4・7H2O,Na H2PO2・H2O)on depositing rate,the mass f raction of zinc in the coating,and the stability of plating bath were investigated through experiments,establishing an electroless Ni2Zn2P alloy plating process suitable for industrial applications.K ey w ords: electroless plating;Ni2Zn2P alloy;process中图分类号:TQ153 文献标识码:A 文章编号:100024742(2008)05200282030 前言石油化工中一些容器的内表面防腐,目前应用最广的是化学镀Ni2P,但Ni2P镀层属于阴极型镀层,应用于石油化工容器内表面的防腐,一般不允许出现孔隙,否则就会加速容器局部腐蚀,造成穿孔;而化学镀本身难以彻底消除孔隙的产生。

Ni2Zn2P 镀层属于阳极型镀层,在孔隙存在的情况下,不会对镀层整体防腐性能产生明显的影响。

Ni2Zn2P镀层耐蚀性强、延展性好,而且低氢脆、内应力小[1],可以有效地解决石油化工容器的内表面防腐问题。

因此,研究化学镀Ni2Zn2P工艺具有重大的实际意义。

锌是两性金属,用化学镀方法施镀比较困难,主要是镀速较低,难以达到生产要求。

因此,本研究的目的之一是在保证镀液稳定的前提下提高化学镀Ni2Zn2P的镀速;另外,作为防腐使用的Ni2Zn2P阳极型镀层,其镀层中锌的质量分数不能太低,一般要求不低于5%,因此,镀层中锌的质量分数也是本研究的目的。

1 实验1.1 试件规格5.0cm×3.0cm×0.1cm,材料为Q235。

1.2 工艺流程砂纸打磨除油水洗除锈水洗碱性化学镀镍化学镀Ni2Zn2P合金水洗烘干1.3 配方及工艺参数(1)除油氢氧化钠30g/L,磷酸钠15g/L,硅酸钠15 g/L,温度80℃,时间10min。

(2)除锈盐酸200mL/L,硫酸50mL/L,时间1min。

(3)碱性化学镀镍硫酸镍40g/L,次磷酸钠20g/L,柠檬酸铵80 g/L,温度80℃,时间5min。

(4)化学镀Ni2Zn2P合金硫酸镍10g/L,次磷酸钠30g/L,硫酸锌20 g/L,柠檬酸铵60g/L,乙酸铵20g/L,氢氧化钠80 g/L,施镀时间为2h。

1.4 测试方法1.4.1 沉积速率增重法 同样施镀时间内镀层的增重=施镀后的镀层重量-施镀前的重量测量仪器 T G3288分析天平,分度值0.1 mg,上海天平仪器厂。

・82・ Sep.2008 Electroplating&Pollution Control V ol.28N o.5 1.4.2 p H值P HS225数字酸度计,杭州万达仪器仪表厂。

1.4.3 溶液温度在带恒温装置的水浴锅中进行。

1.4.4 镀层成分测试采用多功能光电子能谱仪测试。

2 结果与讨论2.1 pH值对施镀的影响基本配方中,温度为90℃,p H值对施镀的影响,如表1所示。

表1 pH值对施镀的影响p H值镀速/(mg・cm-2・h-1)镀层ω(Zn)/(%)施镀情况7.00.13未测试镀液稳定7.50.16未测试镀液稳定8.00.18未测试镀液稳定8.50.267.4镀液稳定9.00.287.6镀液稳定9.50.38未测试器壁有沉积 从表1可知,镀速随着p H值升高而增大;当p H值小于9.0,镀液稳定;但p H值低于8.0,镀速明显偏低;当p H值大于9.5,镀速显著增加,但镀液变得不稳定。

考虑到镀液的稳定性及镀速,p H 值以9.0为佳,此时,镀层中锌的质量分数约为7.6%,能够满足使用要求。

2.2 温度对施镀的影响表2为基本配方中,p H值为9.0时,温度对施镀的影响。

表2 温度对施镀的影响θ/(℃)镀速/(mg・cm-2・h-1)镀层ω(Zn)/(%)施镀情况700.21未测试镀液稳定750.23未测试镀液稳定800.25未测试镀液稳定850.26未测试镀液稳定900.297.7镀液稳定950.32未测试器壁有沉积 从表2可知,镀速随着温度升高而增大,但当温度大于95℃以上时,镀液变得不稳定,容器壁上出现沉积层;而当温度为90℃时,能在镀液稳定的情况下获得较高的镀速;此时,镀层中锌的质量分数为7.7%,能够满足使用要求。

下面实验操作温度均为90℃。

2.3 硫酸锌对施镀的影响表3为基本配方中,p H值为9.0,温度为90℃,硫酸锌对施镀的影响。

表3 硫酸锌对施镀的影响ρ(硫酸锌)/(g・L-1)镀速/(mg・cm-2・h-1)镀层ω(Zn)/(%)施镀情况10.00.31 4.3镀液稳定12.50.29 5.2镀液稳定15.00.28 6.0镀液稳定17.50.27 6.8镀液稳定20.00.277.9镀液稳定22.50.26未测试少量白色沉淀 从表3可知,一方面,随着硫酸锌的质量浓度增加,镀速逐渐下降,说明硫酸锌对施镀具有抑制作用;另一方面,随着硫酸锌的质量浓度增加,镀层中锌逐渐增加。

镀层中锌的质量分数越高,镀层阳极特征越显著。

在镀速变化不明显情况下,硫酸锌的质量浓度20g/L为宜,此时镀液可以稳定施镀。

2.4 次磷酸钠对施镀的影响表4为基本配方中,p H值为9.0,温度为90℃,次磷酸钠对施镀的影响。

表4 次磷酸钠对施镀的影响ω(次磷酸钠)/(g・L-1)镀速/(mg・cm-2・h-1)镀层ω(Zn)/(%)施镀情况150.357.5镀液稳定200.407.2镀液稳定250.437.2镀液稳定300.287.8镀液稳定350.21未测试沉淀产生400.20未测试沉淀产生 从表4可看出,当次磷酸钠的质量浓度低于25g/L时,镀速随着次磷酸钠的质量浓度增大而增大;当次磷酸钠的质量浓度大于25g/L时,镀速随着次磷酸钠的质量浓度增大而急剧下降。

其原因是,次磷酸钠作为还原剂,浓度过高时,镀液活性太・92・2008年9月 电镀与环保第28卷第5期(总第163期) 大,稳定性变差,从而影响镀速。

次磷酸钠对镀层中锌的质量分数影响不显著。

从表4可看出,当次磷酸钠为25g/L 时,镀速最高,镀层中锌的质量分数为7.2%,镀液稳定,可以达到较佳的综合效果。

通过上述分析,可以确定化学镀Ni 2Zn 2P 较佳工艺条件:硫酸镍10g/L 次磷酸钠25g/L 硫酸锌20g/L 柠檬酸铵60g/L 乙酸铵20g/L 氢氧化钠80g/Lp H 值9.0θ90℃2.5 镀层的表面形貌分析图1是最佳工艺条件下获得的镀层的电子探针检测的结果。

从图1可以看出,化学镀Ni 2Zn 2P 合金镀层均匀,且较致密。

从镀层能谱分析,其质量分数分别为Zn 7.22%,Ni 59.46%,P 12.48%。

图1 镀层的表面形貌3 结论按照实验所确定的配方和工艺,镀速可达到0.43mg/cm 2・h ,可获得锌的质量分数为7.2%左右的Ni 2Zn 2P 镀层,镀层均匀致密,可以满足化工容器内表面防腐要求。

参考文献:[1] 谢 勤.Zn 2Ni 、Zn 2Ni 2P 合金电镀工艺及其基础理论研究[D ].长沙:中南大学,2001.收稿日期:2008203206《材料保护》对读者如是说———我是一本1960年出生的老牌杂志,走过了近50年的辉煌历程。

过去、现在和未来,我一贯履行:1.专业齐全 每期含有金属非金属镀覆,腐蚀与防护,涂料与涂装,热喷涂技术等。

其范围涉及到材料表面处理所有专业。

报道的内容有一定的深度和广度,适用于各类读者。

读者可以从我这里获得基础理论知识和实用技能。

2.读者致上 向读者提供全方位的信息:从行业发展动向、科研成果,到实际应用、施工技术以及行业活动。

我的目标是:让读者掌握有效的信息,免费提供一切咨询。

3.作者有用 发表文章经济效益和社会效益是最好的。

理由有二:(1)我是中国中文核心期刊,发表的文章被国内众多数据库收录;(2)我能将各位作者的成果推向全国各企业。

2009年我还是大家的好朋友。

我的邮局订阅代号:38230。

编辑部地址:武汉市汉口宝丰二路126号 邮政编码:430030 联系人:王 宇《表面工程资讯》征订启事《表面工程资讯》杂志创刊于2001年,双月刊,国内外公开发行,是国内表面处理行业公开发行的第一本信息类杂志。

由武汉材料保护研究所主办,《电镀与精饰》、《电镀与环保》、《电镀与涂饰》、《中国表面工程》编辑部,表面工业杂志社,中国表面工程信息网联办,由《材料保护》杂志社承办。

《表面工程资讯》报道现代表面技术的现状及未来发展趋势,以及与表面处理密切相关的环境保护、清洁生产、节能降耗等热点问题。