橡胶补强与填充体系共99页文档

橡胶的补强和填充体系

可编辑ppt

18

(1)表示胶料原始状态,长短不等的橡胶分子链被吸附在炭黑粒子表面上。

(2)当伸长时,这条最短的链不是断裂而是沿炭黑表面滑动,原始状态吸 附的长度用点标出,可看出滑移的长度。这时应力由多数伸直的链承担, 起应力均匀作用,缓解应力集中为补强的第一个重要因素。

结合胶比率(以 Mv=2000的为1)

1

13400

6.7

60.9

1.3

300000

150

145.0

3.2

可编辑ppt

15

(六)陈化时间的影响

试验表明,混炼后随停放时间增加,结合胶量增加,大约一 周后趋于平衡,因为固体填料对固体橡胶大分子的吸附不象 固体填料对气体或小分子吸附那么容易,另外化学吸附部分 较慢,也需要一定时间。

(一)炭黑比表面积的影响

结合胶几乎与填料的比表面积成 正比增加,随比表面积增大,与 橡胶形成的界面积增大(当分散程 度相同情况下),吸附表面积增大, 吸附量增大,即结合橡胶增加。

可编辑ppt

13

(二)混炼薄 通次数的影响

在天然橡胶中试验了5种炭黑,用量50份,薄通次数从0到 50次,结果见图3—56。

可编辑ppt

22

3.轮胎中应用 短纤维提高耐磨耗、耐刺穿、耐撕裂性的特点在工程胎 胎面胶方面很有意义。在胎面胶中掺2.5份就明显地表现出其优越性,在 胎体中、三角胶条中、胎困包布胶中应用都有一定的好处。

4.密封件应用 在耐高压的夹布密封件中、用纤维代替夹布,将大大简化 工艺,节约人力物力。

5.防水片材中应用 提高了抗刺穿、抗割裂能力。

6.减震器中应用 主要利用了短纤维胶料的吸能特点。

青岛科技大学橡胶工艺讲稿4

青岛科技大学橡胶工艺原理讲稿(4)第三章补强与填充体系§3-1 绪论填料是橡胶工业的主要原料之一,它能赋予橡胶许多优异的性能。

例如,大幅度提高橡胶的力学性能,使橡胶具有磁性、导电性、阻燃性、彩色等特殊的性能,赋予橡胶良好的加工性能,降低成本等。

一.何谓补强与填充?补强:在橡胶中加入一种物质后,使硫化胶的耐磨性、抗撕裂强度、拉伸强度、模量、抗溶胀性等性能获得较大提高的行为。

凡具有这种作用的物质称为补强剂。

填充:在橡胶中加入一种物质后,能够提高橡胶的体积,降低橡胶制品的成本,改善加工工艺性能,而又不明显影响橡胶制品性能的行为。

凡具有这种能力的物质称之为填充剂。

二.填料的分类填料的品种繁多,分类方法不一。

填料按不同方法分类如下:(1)按作用分补强剂:炭黑、白炭黑、某些超细无机填料等。

填充剂:陶土、碳酸钙、胶粉、木粉等。

(2)按来源分有机填充剂:炭黑、果壳粉、软木粉、木质素、煤粉、树脂等。

无机填充剂:陶土、碳酸钙、硅铝炭黑等。

(3)按形状分粒状:炭黑及绝大多数无机填料。

纤维状:石棉、短纤维、碳纤维、金属晶须等。

三.橡胶补强与填充的历史与发展橡胶工业中填料的历史几乎和橡胶的历史一样长。

在Spanish时代亚马逊河流域的印第安人就懂得在胶乳中加入黑粉,当时可能是为了防止光老化。

后来制作胶丝时曾用滑石粉作隔离剂。

在Hancock发明混炼机后,常在橡胶中加入陶土、碳酸钙等填料。

1904年,S. C. Mote用炭黑使橡胶的强度提高到28.7MPa,但当时并未引起足够的重视。

在炭黑尚未成为有效补强剂前,人们用氧化锌作补强剂。

一段时间后,人们才重视炭黑的补强作用。

我国是世界上生产炭黑最早的国家。

1864年美国开始研制炭黑。

1872年世界才实现工业规模的炭黑生产。

炭黑的补强性不仅使它得到广泛的应用,而且也促进了汽车工业的发展。

二战前槽黑占统治地位,50年代后用炉黑代替槽黑、灯烟炭黑,炉黑生产满足了轮胎工业发展的要求。

填充补强体系word资料5页

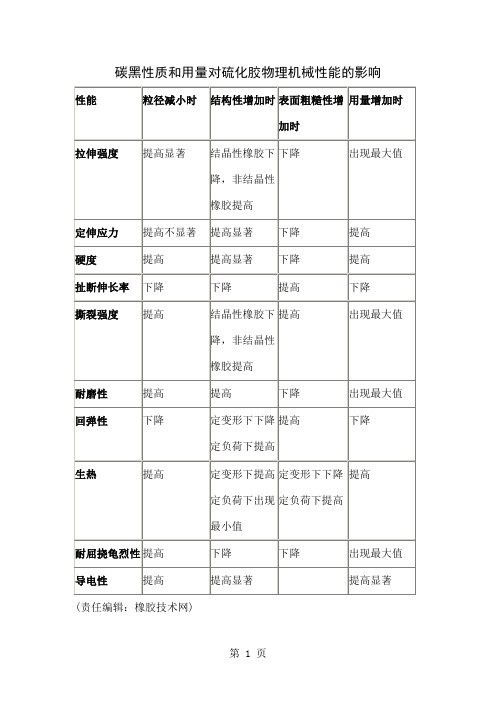

碳黑性质和用量对硫化胶物理机械性能的影响(责任编辑:橡胶技术网)炭黑的生产、分类和命名发表时间:2011-08-05 18:03 来源:未知作者:admin一.炭黑的定义(橡胶技术网)炭黑是由许多烃类物质(固态、液态或气态)经不完全燃烧或裂解生成的。

它主要由碳元素组成,其微晶具有准石墨结构,且呈同心取向,其粒子是近乎球形的粒子,而这些粒子大都熔结成聚集体。

二.炭黑的分类炭黑是橡胶工业的主要补强剂。

为适应橡胶工业的发展要求,人们开发了五十余种规格牌号的炭黑。

以前炭黑分类有按制法分,也有按作用分,后来发展了ASTM-1765这种新的分类方法。

这种方法的出现结束了以前分类混乱、缺乏科学表征炭黑的状况,但其缺点是没有反映出炭黑的结构度。

炭黑的几种分类方法分述如下。

1.按制造方法分(1)接触法炭黑:接触法炭黑,其中包括槽法炭黑、滚筒法炭黑和圆盘法炭黑。

槽法炭黑转化率大约为5%。

其特点是含氧量大(平均可达3%),呈酸性,灰分较少(一般低于0.1%)。

(2)炉法炭黑:炉法炭黑的特点是含氧量少(约1%),呈碱性,灰分较多(一般为0.2%~0.6%),这可能是由于水冷时水中矿物质带来的。

(3)热裂法炭黑:转化率30%~47%。

炭黑粒子粗大,补强性低,含氧量低(不到0.2%),含碳量达99%以上。

(4)新工艺炭黑:新工艺炭黑的聚集体较均匀,分布较窄,着色强度比传统的高十几个单位,形态较开放,表面较光滑。

N375、N339、N352、N234、N299等均为新工艺炭黑。

2.按作用分:硬质炭黑:粒径在40nm以下,补强性高的炭黑,如超耐磨、中超耐磨、高耐磨炭黑等。

软质炭黑:粒径在40nm以上,补强性低的炭黑,如半补强炭黑、热裂法炭黑等。

这种分类方法比较粗略,主要是根据炭黑的性质及对橡胶的补强效果来分类命名的。

3.按ASTM标准分类我国在80年代开始采用美国ASTM-1765-81分类命名法。

该命名法由四个字组成,第一个符号为N或S,代表硫化速度。

橡胶补强与填充体系青岛科大吴老师共102页文档

世界第5位炭黑生产商。2005年产能63万吨。目前,该 集团拥有5家炭黑工厂,分别设在泰国、印度(2家)、埃 及和中国。中国公司在辽宁,产能10万吨。

(6)日本东海炭株式会社

2005年的生产能力为30.2万t ,中国的工厂设在天津, 产能4万t 。

其他如美国大陆炭公司、印度塞卡公司、中国黑猫公司、 韩国DC化学公司等。

• 1960年出现低结构炉黑,炉黑代替槽黑成为现实,槽黑因效率 低,生产成本高且污染环境,又因槽黑有迟缓硫化的作用,故 在轮胎生产中已基本淘汰。

• 1971年开始生产新工艺炭黑,从此炭黑的质量得以控制。

• 上世纪90年代初低滞后(滚动阻力)炭黑开始盛行。

2009年世界各国炭黑产能:

国家或地区

年产能/万吨 09年中国炭黑产销情况:

分类 命名

对加 工的 影响

结合 橡胶

对性 能的 影响

性质 参数

第一节 概述

一、补强与填充的概念

reinforcement

补强

在橡胶中加入一种物质后,使硫化胶的耐 磨性、抗撕裂强度、拉伸强度、模量、抗溶 胀性等性能获得较大提高的行为。

填充

在橡胶中加入一种物质后,能够增大橡胶 的体积,降低制品的成本,改善加工工艺性能 ,而又不明显影响橡胶制品性能的行为。

carbon black)

高岭土(kaolin) ……

颗粒状

炭黑、白炭黑、无机填料

纤维状

短纤维、石棉、碳纤维

按形态分类

按性质分类

有机填料

炭黑、短纤维、木质素、 果壳粉、胶粉等

无机填料

白炭黑、陶土、碳酸钙、高 岭土、硅铝炭黑等

三.橡胶补强与填充的历史与发展

• 我国发明炭黑已有千余年历史,故称“灯烟”或“烃灯”但均 是作坊式生产,未形成规模。

橡胶补强体系

7、对热性能的影响 炭黑对胶料耐热性影响不是很大,随炭黑用量增多,耐 热性稍有提高。

炭黑粒径小,表面活性高,用量大,胶料的耐寒性变差。 炭黑粒径小,结构度高,用量大,胶料导热系数增大,传 热加快。

8、对耐油性的影响

2、白炭黑的结构

微观结构:球形原生粒子。 气相法白炭黑内部结构为排列紧密的三维网状结构硅酸; 沉淀法白炭黑的结构为二维、三维结构的硅酸。 一次结构:聚集体结构(多个原生粒子聚集在一起) 二次结构:由聚集体通过氢键吸附在一起的附聚体。

微观结构

一次结构

二次结构

结构度:白炭黑聚集体表面链枝状结构的发达程度,即链枝

纯胶硬度+1/3 ×炭黑份数 纯胶硬度+1/4 ×炭黑份数

4、对耐磨性的影响

炭黑粒径小,表面活性大,分散性好,胶料耐磨性好; 结构度对耐磨性影响较复杂,说法不一。 炭黑的用量对胶料耐磨性存在一最佳用量。

5、对弹性的影响

粒径小、结构度高、表面活性大,用量大,胶料的弹性 差。其中炭黑用量影响最大。

6、对拉断伸长率的影响

carbon black)

高岭土(kaolin) ……

颗粒状

炭黑、白炭黑、无机填料

纤维状

短纤维、石棉、碳纤维

按形态分类

按性质分类 有机填料

炭黑、短纤维、木质素、 果壳粉、胶粉等

无机填料

白炭黑、陶土、碳酸钙、高 岭土、硅铝炭黑等

第二节 炭黑

一、炭黑(carbon black)的定义 由许多烃类物质(固态、液态或 气态)经不完全燃烧或裂解生成的具 有高度分散性的黑色粉末物质,主要 由碳元素组成,是近乎球形的胶体粒 子,而这些粒子大都熔结成形状不规 则的聚集体(aggregate)。

补强与填充体系

炭黑对橡胶加工性能的影响

炭黑对橡胶加工性能的影响

炭黑对橡胶加工性能的影响

(二)炭黑的结构和粒径的影响 炭黑粒径越小,焦烧越快。 炭黑粒径越小,焦烧越快。这是因为粒 径越小,比表面积越大,结合胶越多, 径越小,比表面积越大,结合胶越多,自由胶 中硫化剂浓度较大的原因。 中硫化剂浓度较大的原因。

炭黑对橡胶加工性能的影响

炭黑对橡胶加工性一般来说,炭黑的结构性高, 一般来说,炭黑的结构性高,混炼 胶的压出工艺性能较好,口型膨胀率小, 胶的压出工艺性能较好,口型膨胀率小, 半成品表面光滑,压出速度快。 半成品表面光滑,压出速度快。炭黑用 量的影响也很重要,用量多,膨胀率小, 量的影响也很重要,用量多,膨胀率小, 所以FEF等快压出炭黑适用于压出胶料。 等快压出炭黑适用于压出胶料。 所以 等快压出炭黑适用于压出胶料

炭黑对橡胶加工性能的影响

2.混炼过程中炭黑聚集体的断裂 混炼过程中炭黑聚集体的断裂

混炼中炭黑会断裂。 混炼中炭黑会断裂。用热解方法及溶解方 特殊处理除去结合胶的影响) 法(特殊处理除去结合胶的影响)从SBR1500 份炭黑的混炼胶中分离出炭黑, 家50份炭黑的混炼胶中分离出炭黑,用电镜和 份炭黑的混炼胶中分离出炭黑 DBP法测定聚集体的形态结构。聚集体的吸油 法测定聚集体的形态结构。 法测定聚集体的形态结构 投影面积、重均粒数( 均减少, 值、投影面积、重均粒数(NP,W)均减少,说明 均减少 混炼过程中聚集体断裂。 混炼过程中聚集体断裂。

炭黑对橡胶加工性能的影响

二、炭黑性质对压延和压出的影响 炭黑性质对压延和压出的影响 压延和

压延、压出是橡胶加工的重要过程,对压 压延、压出是橡胶加工的重要过程, 是橡胶加工的重要过程 压出来说,最重要的是收缩率(纵向)、 延、压出来说,最重要的是收缩率(纵向)、 膨胀率(横向)要小,表面光滑,棱角畸变小。 膨胀率(横向)要小,表面光滑,棱角畸变小。 是否填充、填料性质,特别是形态(炭黑结构) 是否填充、填料性质,特别是形态(炭黑结构) 对其影响很大。 对其影响很大。

第四章--填充补强体系ppt课件(全)

片状 树脂填料

概述

§6-1炭黑的结构、常用品种的性能与应用

一、 CB的分类 二、 CB的命名 三、 CB的制造 四、炭黑的结构与性质 五、炭黑补强机理 六、炭黑的性能与应用 七、炭黑的选用原则

填充补强体系

一、CB的分类

1、按制造方法分 接触法CB

天然气槽法CB 混气CB(包括槽法和无槽法)

滚筒法CB 气炉法CB,如天然气半补强CB

图 4-3 槽法CB的制造

1、CB;2、槽铁;3、火燃;4、火嘴;5、火房; 6、接料斗;7、槽铁和火燃;8、空气

1、输气管 2、火嘴 3、滚筒 4、刮刀 5、碳黑贮斗 6、螺旋输送器

图 4-4 生产滚筒法CB基本设备示意图

1、加热的空气和天然气入口2、裂解天然气3、喷水冷却4、 袋滤器5、氢气分离6、螺旋输送器7、贮槽8、装袋9、阀门

七、炭黑的选用原则

1.根据产品的特性要求进行选择 2.根据使用胶种及制品的工艺操作要求进行选择 3.根据并用的要求来选择 (1)多方面性能的要求 (2)便于工艺操作 (3)降低成本

表6-3胶种与炭黑之间的选择参考

炭黑品种

橡胶品种

超耐

中超耐

高耐

槽

快压

半补

通用

热裂

细粒

高定伸

磨炉

磨炉黑

磨炉

黑

出炉

强炉

炉黑

—

—

—

—

图6-3 分子链滑动补强机理示意图

六、炭黑的性能与应用

13个主要系列CB 1、特性 2、主要品种 3、应用

1.N100系列炭黑 2.N200系列炭黑 3.N300系列炭黑 4.导电炭黑的 5.N500系列炭黑 6.N600系列炭黑 7.N700系列炭黑 8.N800~900系列炭黑 9.代槽炉黑 10.槽黑 11.半补强炉黑系列炭黑 12.喷雾炭黑 13.乙炔炭黑

(整理)填充补强体系

碳黑性质和用量对硫化胶物理机械性能的影响炭黑的生产、分类和命名发表时间:2011-08-05 18:03 来源:未知 作者:admin一.炭黑的定义(橡胶技术网)炭黑是由许多烃类物质(固态、液态或气态)经不完全燃烧或裂解生成的。

它主要由碳元素组成,其微晶具有准石墨结构,且呈同心取向,其粒子是近乎球形的粒子,而这些粒子大都熔结成聚集体。

二.炭黑的分类炭黑是橡胶工业的主要补强剂。

为适应橡胶工业的发展要求,人们开发了五十余种规格牌号的炭黑。

以前炭黑分类有按制法分,也有按作用分,后来发展了ASTM-1765这种新的分类方法。

这种方法的出现结束了以前分类混乱、缺乏科学表征炭黑的状况,但其缺点是没有反映出炭黑的结构度。

炭黑的几种分类方法分述如下。

1.按制造方法分(1)接触法炭黑:接触法炭黑,其中包括槽法炭黑、滚筒法炭黑和圆盘法炭黑。

槽法炭黑转化率大约为5%。

其特点是含氧量大(平均可达3%),呈酸性,灰分较少(一般低于0.1%)。

(2)炉法炭黑:炉法炭黑的特点是含氧量少(约1%),呈碱性,灰分较多(一般为0.2%~0.6%),这可能是由于水冷时水中矿物质带来的。

(3)热裂法炭黑:转化率30%~47%。

炭黑粒子粗大,补强性低,含氧量低(不到0.2%),含碳量达99%以上。

(4)新工艺炭黑:新工艺炭黑的聚集体较均匀,分布较窄,着色强度比传统的高十几个单位,形态较开放,表面较光滑。

N375、N339、N352、N234、N299等均为新工艺炭黑。

2.按作用分:硬质炭黑:粒径在40nm以下,补强性高的炭黑,如超耐磨、中超耐磨、高耐磨炭黑等。

软质炭黑:粒径在40nm以上,补强性低的炭黑,如半补强炭黑、热裂法炭黑等。

这种分类方法比较粗略,主要是根据炭黑的性质及对橡胶的补强效果来分类命名的。

3.按ASTM标准分类我国在80年代开始采用美国ASTM-1765-81分类命名法。

该命名法由四个字组成,第一个符号为N或S,代表硫化速度。