基于FLUENT强迫油循环导向结构变压器温度场三维仿真计算

谐波下干式变压器铁心磁场-温度场仿真分析

谐波下干式变压器铁心磁场-温度场仿真分析

许斌斌;陈畅;张傲宇;王永强

【期刊名称】《电气传动》

【年(卷),期】2024(54)2

【摘要】为了更加准确地研究干式变压器铁心磁场和温度场分布,分析不同激励对干式变压器铁心磁场损耗和热点温升的影响,首先使用Maxwell计算了干式变压器瞬态磁场分布,得到空载条件下铁心磁场损耗。

在此基础上提出了一种三维干式变压器磁场-温度场耦合计算方法,将磁场损耗耦合至Fluent作为温度场计算的热源,采用流固耦合的方法计算干式变压器温度场分布,获得铁心热点温度和位置。

最后,基于上述方法对谐波下变压器铁心的磁场和温度场进行计算,分析了谐波次数和谐波含有率对干式变压器铁心损耗和温升的影响。

所研究内容为谐波下变压器铁心温升监测提供了参考。

【总页数】9页(P32-40)

【作者】许斌斌;陈畅;张傲宇;王永强

【作者单位】广东电网有限责任公司广州供电局;华北电力大学河北省输变电设备安全防御重点实验室

【正文语种】中文

【中图分类】TM41

【相关文献】

1.定子无铁心轴向磁场永磁电机温度场分析

2.谐波下干式变压器瞬态温度场分析

3.谐波条件下500 kV联接变压器铁心应力及振动特性仿真分析

4.立体卷铁心干式变压器三维温度场计算与分析

因版权原因,仅展示原文概要,查看原文内容请购买。

利用Fluent计算的油浸式变压器绕组热点温度研究

Fun 求解器;后处理部分则直接使用 Fun 求解 l t e l t e

涡流 损耗 分 布 极不 均 匀 ,在 变压 器绕 组 和 油 箱 、 夹

到 3部 分 软 件 : 处 理 软件 、 解 器 、 处 理 软件 。 前 求 后 本 文使 用 的前 处 理 软 件 是 具 有 超 强 组 合 建 构 模 型

能力 的专用 前 处理 器 G m i 软件 ; 用 62版本 的 a bt 采 .

E gneig ot hn lcr o e nvri ,adn 70 3 hn ) nier ,N r C iaEetcP w r iesy B oig0 0 ,C ia n h i U t 1

Ab t a t s r c :Ga i h r - r c s ig s f a e o l e ti u e o e t b ih t e n me c lmo e fa ol i mbt e p e p o e sn ot r fF u n s s d t sa l h u r a d lo i mme s d t n fr r a d ,t w s i - re r s me n a o

ma e t e mo e a a tr s t n s B s g F u n ot a e t e p o u t d sr u i n o e e au e a d wi d n o o n s k h d l p r mee e t g . i y u i l e t s f r , h rd c iti t f tmp r t r n n i g h t p i t i n w b o o t i e . T e f a ii t ft e p o o e t o s v r e y c mp rn h e u t f c lu ai n e a l t a u e n . I b an d h e sb l y o h r p s d meh d i e i d b o a i g t e r s l o ac l t x mp e wi me s r me t t i i f s o h

基于Fluent的浮法玻璃熔窑流动的三维数值模拟

1. 引 言

浮法玻璃熔窑是浮法玻璃生产过程中重要的热工设备[1],是玻璃熔窑三大热工设备之首 [2],玻璃由配合料熔化到可供成形的玻璃液,整个变化过程都在其中完成,其能耗占整个生 产线总能耗的 70%以上[3]。了解玻璃熔窑内玻璃液流运动和传热的规律对于提高窑炉的设计 水平,改进作业条件,降低生产成本,提高玻璃质量和经济效益,节约能源具有重要意义,因 而受到广大玻璃生产研究设计人员的关注[4]。用 Fluent 软件可以对熔窑中玻璃液的流动情况 进行有效的模拟,得到玻璃熔窑中的运行状况的有效数据。因此,对浮法玻璃熔窑进行研究, 对降低玻璃生产成本、提高玻璃质量、节约热能都具有重要意义。

基于 Fluent 的浮法玻璃熔窑流动的三维数值模拟

王平,何峰

武汉理工大学硅酸盐材料工程教育部重点实验室,武汉(430070)

E-mail:Whut_wp2005@

摘 要:浮法玻璃是生产平板玻璃的重要方法,熔窑结构的合理性将对玻璃质量产生重要影 响。本文利用 Fluent 软件模拟浮法玻璃熔窑的玻璃液温度场、和流场情况。Fluent 可以提供 一种快捷,简便,准确的研究熔窑中玻璃液流场、温度场分布规律的手段。对于优化熔窑设 计是非常有意义的。 关键词:浮法玻璃,结构,Fluent 中图分类号:TQ171.72+1

=

∂ ∂x

⎢⎣⎡α

∂T ∂x

⎤ ⎥⎦

+

∂ ∂y

⎢⎡α ⎣

∂T ∂y

⎤ ⎥ ⎦

+

∂ ∂z

⎢⎣⎡α

∂T ⎤ ∂z ⎥⎦

(8)

式中:µ,ν,w 为玻璃液在 x,y,z 方向上的速度(m/s); µ 为玻璃液的动力粘度(Pa·s);p 为压力

基于ANSYS软件的油浸式变压器温度场有限元仿真计算

基于ANSYS软件的油浸式变压器温度场有限元仿真计算薛飞;陈炯;周健聪;李忠【摘要】应用传热学和流体力学原理分析了变压器内部生热以及散热机制,建立了流固耦合的变压器温度场有限元分析模型,并在此基础上选取了适当的边界条件及求解参数,在综合考虑非线性热源以及随温度变化的油动力粘度的前提下,采用有限元分析软件ANSYS计算了变压器内部的温度场分布,确定了热点的温度及位置.【期刊名称】《上海电力学院学报》【年(卷),期】2015(031)002【总页数】5页(P113-116,126)【关键词】油浸式变压器;热点温度;温度场;流固耦合;有限元;ANSYS软件【作者】薛飞;陈炯;周健聪;李忠【作者单位】上海电力学院电气工程学院,上海200090;上海电力学院电气工程学院,上海200090;国网四川省电力公司资阳供电公司,四川资阳641300;国网四川省电力公司资阳供电公司,四川资阳641300【正文语种】中文【中图分类】TM411;TM743随着电力建设的不断推进,电力设备朝着大型化方向发展,但大型变压器的内部温升控制问题一直是近年来困扰电网运行部门的技术难题之一.《GB/T 1094.7—2008油浸式电力变压器负载导则》中明确指出:“绕组最热区域内达到的温度,是变压器负载值的最主要限制因素,故应尽一切努力来准确地确定这一温度值”.[1]当热点温度超过指定限值时,会加速绝缘老化,缩短变压器寿命,影响变压器的正常运行.因此,开发合适的温度场计算技术,准确计算绕组热点温度及位置是亟待解决的问题.目前,计算变压器热点温度的依据一般是实验结果和实践经验,但其误差较大,不能反映最热点温度和变压器内部整个温度的分布,并且难以确定热点的准确位置.[2]因此,笔者从传热学和流体力学理论出发,结合强大的有限元分析软件ANSYS,建立了油浸式变压器的有限元分析模型,分析并计算了变压器稳态运行下的温度场分布,较为准确地定位出热点的位置.1 发热及传热原理1.1 变压器的热源变压器内部的热量主要由损耗转化而来,包括绕组损耗和铁心损耗,可以表示为:[3]式中:PT——总损耗;PC——铁心损耗;PL——绕组损耗.绕组中的损耗包括直流电阻损耗、涡流损耗及杂散损耗等,其中直流电阻损耗占主要部分,可表示为:式中:I2R——绕组的电阻损耗;PW——绕组中的涡流损耗;PZ——杂散损耗.铁心损耗主要由铁心中的磁滞损耗和涡流损耗构成,可以表示为:式中:P1——铁心中的磁滞损耗;P2——铁心中的涡流损耗;δh——磁滞损耗系数;δe——涡流损耗系数;f——电流频率,Hz;Bm——磁通密度的最大值,Wb/m2.绕组的涡流损耗和直流电阻损耗产生的热量直接作用于绕组,从而引起绕组温度升高,并且也是变压器内部热量的主要来源.1.2 传热机理分析对于油浸式变压器来说,运行中所产生的热量主要以传导和对流方式进行传递,其热量散失过程如图1所示.图1 变压器内部传热原理示意热量的传递过程分为4个部分:一是铁心、绕组产生热量,经内部传导,热量传递到与油接触的外表面;二是外表面的热量经过对流传递到油,油温逐渐升高;三是变压器油向上流动,接触油箱壁,油温下降,油向下流动;四是冷油回到底部又重新流入绕组,形成了闭合的对流路线.油箱壁对空气的辐射传热可忽略不计.因此,热传递在变压器内部固体间表现为热传导,在固体与油之间表现为对流.通过适当假设以及参照能量守恒定律可得出热传导的数学模型[4]假设如下.(1)绕组为各向同性的连续介质.(2)导体的密度、比热容和导热率均为常物性.(3)导体内部有热源且均匀分布.q v为单位体积的生热率,V为导体体积,则qv=P/V.所得微分方程式如下:式中:a——热扩散率,即导温系数;λ——导热系数;c——比热;ρ——密度.在不考虑时变的稳态传热时,式(4)可简化为:对流主要取决于对流换热系数、固体与油流温度差、换热表面积,实际工程中采用牛顿冷却公式:[2]式中:hf——对流换热系数;S——换热表面积;tw——固体表面温度;tf——油流温度.由于对流过程中油的导热系数、比热及密度都是温度的函数,因此正确确定hf是计算变压器内部温度场的关键.[5]2 ANSYS模型的建立ANSYS软件是融合电场、磁场、温度场于一体的大型通用有限元分析软件.其强大的多物理场耦合计算功能使其在跨领域多变工程中得到广泛的使用.[6] ANSYS Workbench Environment(AWE)作为新一代多物理场协同 CAE仿真环境,集建模、有限元分析、优化设计3大模块于一体,为设计人员提供了系统级的解决方案.本文就是利用Workbench对油浸式变压器内部流固耦合的环境进行仿真分析.2.1 确定边界条件及物性参数本仿真过程为稳态求解,即发热和散热达到热平衡.固体所用的比热、导热系数及材料密度均为常数,油的物性参数采用拟合输入,见表1.热源密度为常数,环境温度及初始油温为20℃.表1 变压器油物性参数油的物性数拟合公式动力粘度μ μ=11.71exp(-0.02T)密度ρ ρ=894-0.6(T-273)比热 C C=807.163+3.58T本文所模拟的油浸式变压器只考虑自然对流,并且忽略油箱壁对空气的辐射散热,因此用到两类边界条件,即第1类边界条件和第3类边界条件.油与铁心、绕组及油箱壁之间是典型的对流换热,属第3类边界条件,满足:式中:λ——导热系数;n——法方向.由于油箱的几何形状比较规则,因此自然对流换热系数hf可取均值.式中:Nu——努塞尔数;Ra——瑞利数,Ra=GrPr;G r——格拉晓夫数;α——热膨胀系数,α =1/T;β——运动粘度,m2/s;H——特征尺寸,m;Δt——温差,℃;C,n——比热和法方向,数值由试验确定;Pr——普郎特数.油流与绕组的对流散热比较复杂,由于各绕组的生热率、几何形状及空间位置都不同,使得它们与油之间的hf相差较大,不能采用均值.事实上,油流可分为层流和湍流,两者换热效果相差较大,可通过雷诺系数Re来判断:式中:v——流体流速;ρ——流体密度;L c——特征尺寸;μ——动力粘度.当Re<2 300时,流动为层流,反之为湍流.对于油箱壁面则用到了传热学中的第1类边界条件,即规定流体边界上的温度为常数20℃.2.2 仿真模型及网格划分本文所选变压器为三相对称,且各相关量的变化成轴对称,即温度场的分布在变压器内部沿圆周方向没有梯度变化,这里选用其中一相,作1/4三维轴对称圆柱体模型进行温度场计算.模型的参数如下:油箱尺寸为820 mm×800 mm×500 mm;铁心导热系数为40 W/mK;生热率为9 651.39 W/m3;绕组导热系数为336W/mK;低压绕组平均生热率为28 954.17 W/m3;高压绕组平均生热率为12 578.81 W/m3.网格划分的方式对分析结果影响较大,本模型为流固耦合模型,因此采用完全非结构化分段划分方法,[7]在耦合交界面以及温度梯度较大的部位网格较细,这样在保证精度的前提下又不至于过分影响系统的计算效率.网格划分后的局部模型如图2所示.图2 模型上端部网格划分2.3 程序计算流程仿真计算流程如图3所示.需要注意的是,要先建立流体场分析模型,在此基础上再建立固体模型,添加材料属性和划分网格.计算结束后对每一次的计算结果进行收敛性以及精度的判断,当精度未达到要求时,返回修改流场参数及网格参数,然后再次进行迭代计算,直到达到足够精度为止.[8]图3 仿真计算流程2.4 仿真结果及分析利用ANSYS软件计算了在环境温度20℃下,额定容量为2 500 kW且在额定负荷运行下的变压器的温度场分布情况,其轴截面温度场分布如图4所示.图4 温度场分布从图4可以看出,铁心及绕组的温度分布都不均匀,下部温度低,上部温度高;最低温度出现在铁心的下端部分,最热点则出现在低压绕组内侧轴向80% ~85%处,其温度为85.7℃,低于变压器所规定的参考温度98℃.[1]从传热学及流体力学的角度考虑,热量从绕组的内侧以一定的传导系数向外传热,在绕组表面与油接触后进行对流换热,沿轴向向上流动,因此要带走一部分热量;同时,绕组上端部散热效果比下端部差,从而使得上面温度高于下面温度;高压绕组在外层,散热效果比低压绕组好,因此温度低于低压绕组.3 结语本文采用ANSYS软件对油浸式变压器进行了建模与仿真,考虑油粘滞度随温度的变化及非线性的绕组发热功率,最后得到变压器内部温度场分布图,并结合传热学及流体力学的原理对所得结果进行了分析.经与经验测量结果及 IEEE推荐方法计算值对比发现,计算精度可满足工程要求,同时也为热点位置的定位提供了理论依据. 参考文献:【相关文献】[1]中国电器工业协会.GB/T 1094.7—2008油浸式电力变压器负载导则[S].北京:中国标准出版社,1994.[2]傅晨钊,汲胜昌,王世山.变压器绕组温度场的二维数值计算[J].高电压技术,2002,28(5):10-12.[3]陈伟根,苏小平,周渠,等.基于顶层油温的变压器绕组热点温度计算改进模型[J].重庆大学学报,2012,35(5):69-75.[4]曲德宇,刘文里,韩波.干式变压器绕组温度场的二维数值分析[J].变压器,2011,48(12):21-25.[5]崔伟,张喜乐,李永刚,等.基于Fluent软件的干式变压器绕组热点温度计算与分析[J].电力科学与工程,2011,27(1):32-35.[6]温波,刘爽,冯加奇,等.油浸式电力变压器绕组温度场的二维仿真分析[J].变压器,2009,46(9):35-38.[7]杜莉,王秀春.油浸式变压器内流场和温度场的数值模拟研究[J].变压器,2012,49(1):19-22.[8]李季,罗隆福,许加柱.电力机车主变压器油箱三维温度场有限元分析[J].高电压技术,2005,31(8):21-23.。

fluent温度场和流场耦合计算

fluent温度场和流场耦合计算在工程领域中,温度场和流场的耦合计算是一个重要的研究课题。

温度场和流场的相互作用对于许多工程问题具有重要的影响,例如汽车发动机的冷却、空调系统的设计等。

因此,准确地计算温度场和流场的耦合关系对于工程设计和优化具有重要意义。

在耦合计算中,fluent是一种常用的计算流体力学(CFD)软件,它可以模拟流体在各种复杂的流动条件下的运动。

而温度场的计算则需要考虑材料的热传导性质和流体的对流传热特性。

因此,在进行温度场和流场的耦合计算时,需要将流体力学和热传导方程相互耦合求解。

为了进行温度场和流场的耦合计算,首先需要建立数学模型。

对于流场,可以通过Navier-Stokes方程来描述流体的运动。

而对于温度场,可以使用热传导方程来描述温度的分布。

将这两个方程进行耦合,可以得到一个包含流体力学和热传导的耦合方程组。

在fluent中,可以通过设置边界条件、初始条件和材料属性等参数来模拟真实的工程问题。

通过对流体的速度、温度和压力等参数进行求解,可以得到流体在不同条件下的运动状态和温度分布。

同时,通过对流体和固体之间的热传导进行求解,可以得到固体的温度分布。

通过这些计算结果,可以对工程问题进行分析和优化。

在工程实践中,温度场和流场的耦合计算广泛应用于各个领域。

例如,在汽车发动机的冷却系统中,通过对冷却液的流动和发动机表面的热传导进行耦合计算,可以确定最佳的冷却液流动参数,从而提高发动机的冷却效果。

在空调系统的设计中,通过对空气流动和室内温度分布的耦合计算,可以确定最佳的送风方式和风速,从而提高室内空气的舒适度。

除了工程领域,温度场和流场的耦合计算还在其他领域有着广泛的应用。

例如,在石油工业中,通过对油气流动和地下温度分布的耦合计算,可以确定最佳的采油方案。

在电子器件的散热设计中,通过对电子器件的流体冷却和温度分布的耦合计算,可以提高设备的散热效果。

温度场和流场的耦合计算是工程领域中一个重要的研究课题。

大功率牵引主变压器油箱壁的三维涡流场与温度场的分析计算

大功率牵引主变压器油箱壁的三维涡流场与温度场的分析计算梁湘湘;许加柱;姚新丽

【期刊名称】《电力机车与城轨车辆》

【年(卷),期】2011(34)6

【摘要】文章以某一实际大功率电力机车牵引主变压器为研究对象,首先建立了其三维涡流场和温度场数学模型及两者的耦合计算有限元模型,计算出各油箱壁的涡流分布和损耗;并将油箱壁各单元的涡流损耗作为温度场计算的热源,结合经典传热学理论和实际的流速情况,计算出油箱壁的内外侧的表面散热系数,得出了油箱壁的温度场分布及局部最高温升,为变压器优化设计提供重要理论依据。

【总页数】3页(P38-40)

【关键词】牵引主变压器;温度场;表面散热系数;有限元模型;优化设计

【作者】梁湘湘;许加柱;姚新丽

【作者单位】南车株洲电机有限公司;湖南大学电气与信息工程学院

【正文语种】中文

【中图分类】U264.3

【相关文献】

1.用边界单元法分析计算大型变压器三维涡流场 [J], 王胜辉;岳军

2.高速动车组牵引变压器油箱的涡流场及温度场计算与分析 [J], 吴勇;龙谷宗;胡贵

3.O'Z-Y型电力机车牵引变压器油箱涡流场及其损耗的分析计算 [J], 彭乡

4.电力机车主变压器油箱三维温度场有限元分析 [J], 李季;罗隆福;许加柱

5.基于三维有限元法U型单相自起动永磁同步电机涡流场与温度场的分析计算 [J], 付敏;邹继斌;魏静薇;丁树业

因版权原因,仅展示原文概要,查看原文内容请购买。

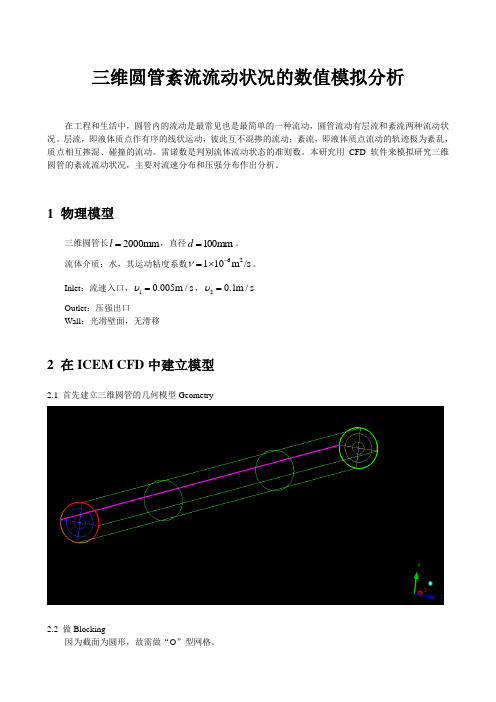

FLUENT算例 (3)三维圆管紊流流动状况的数值模拟分析

三维圆管紊流流动状况的数值模拟分析在工程和生活中,圆管内的流动是最常见也是最简单的一种流动,圆管流动有层流和紊流两种流动状况。

层流,即液体质点作有序的线状运动,彼此互不混掺的流动;紊流,即液体质点流动的轨迹极为紊乱,质点相互掺混、碰撞的流动。

雷诺数是判别流体流动状态的准则数。

本研究用CFD 软件来模拟研究三维圆管的紊流流动状况,主要对流速分布和压强分布作出分析。

1 物理模型三维圆管长2000mm l =,直径100mm d =。

流体介质:水,其运动粘度系数62110m /s ν-=⨯。

Inlet :流速入口,10.005m /s υ=,20.1m /s υ= Outlet :压强出口Wall :光滑壁面,无滑移2 在ICEM CFD 中建立模型2.1 首先建立三维圆管的几何模型Geometry2.2 做Blocking因为截面为圆形,故需做“O ”型网格。

2.3 划分网格mesh注意检查网格质量。

在未加密的情况下,网格质量不是很好,如下图因管流存在边界层,故需对边界进行加密,网格质量有所提升,如下图2.4 生成非结构化网格,输出fluent.msh等相关文件3 数值模拟原理紊流流动当以水流以流速20.1m /s υ=,从Inlet 方向流入圆管,可计算出雷诺数10000υdRe ν==,故圆管内流动为紊流。

假设水的粘性为常数(运动粘度系数62110m /s ν-=⨯)、不可压流体,圆管光滑,则流动的控制方程如下:①质量守恒方程:()()()0u v w t x y zρρρρ∂∂∂∂+++=∂∂∂∂ (0-1)②动量守恒方程:2()()()()()()()()()()[]u uu uv uw u u ut x y z x x y y z z u u v u w p x y z xρρρρμμμρρρ∂∂∂∂∂∂∂∂∂∂+++=++∂∂∂∂∂∂∂∂∂∂'''''∂∂∂∂+----∂∂∂∂ (0-2)2()()()()()()()()()()[]v vu vv vw v v v t x y z x x y y z z u v v v w px y z yρρρρμμμρρρ∂∂∂∂∂∂∂∂∂∂+++=++∂∂∂∂∂∂∂∂∂∂'''''∂∂∂∂+----∂∂∂∂ (0-3)2()()()()()()()()()()[]w wu wv ww w w w t x y z x x y y z z u w v w w px y z zρρρρμμμρρρ∂∂∂∂∂∂∂∂∂∂+++=++∂∂∂∂∂∂∂∂∂∂'''''∂∂∂∂+----∂∂∂∂ (0-4)③湍动能方程:()()()()[())][())][())]t t k k t k k k ku kv kw k k t x y z x x y yk G z zμμρρρρμμσσμμρεσ∂∂∂∂∂∂∂∂+++=+++∂∂∂∂∂∂∂∂∂∂+++-∂∂ (0-5)④湍能耗散率方程:212()()()()[())][())][())]t t k k t k k u v w t x y z x x y y C G C z z k kεεμμρερερερεεεμμσσμεεεμρσ∂∂∂∂∂∂∂∂+++=+++∂∂∂∂∂∂∂∂∂∂+++-∂∂ (0-6)式中,ρ为密度,u 、ν、w 是流速矢量在x 、y 和z 方向的分量,p 为流体微元体上的压强。

FLUENT实例5个-fluent仿真模拟实例

FLUENT实例5个-fluent仿真模拟实例前⾔为了使学⽣尽快熟悉计算流体软件FLUENT以及更好的掌握计算流体⼒学的计算模型,本书编制了⼏个简单的模型,包括了组分燃烧、管内流动、换热和房间温度场四个⽅⾯的内容。

其中概括了⼆维和三维的模型,描述详细,可根据步骤建模、划分⽹格和计算以及后处理。

本书不可能⾯⾯具到并进⾏详细讲解,但相信读者通过本书的学习,⼀定能领会其中的技巧。

⽬录前⾔﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍1 燃烧器内甲烷和空⽓的燃烧﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍3 管内层流流动数值计算﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍ 38 蒸汽喷射器内的传热模拟﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍52 组分传输与⽓体燃烧算例﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍ 75 空调房间温度场的模拟﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍102燃烧器内甲烷和空⽓的燃烧问题描述这个问题在图1中以图解的形式表⽰出来。

此⼏何体包括⼀个简化的向燃烧腔加料的燃料喷嘴,由于⼏何结构对称可以仅做出燃烧室⼏何体的1/4模型。

喷嘴包括两个同⼼管,其直径分别是4个单位和10个单位,燃烧室的边缘与喷嘴下的壁⾯融合在⼀起。

⼀、利⽤GAMBIT建⽴计算模型启动GAMBIT。

第⼀步:选择⼀个解算器选择⽤于进⾏CFD计算的求解器。

操作:Solver -> FLUENT5/6第⼆步:⽣成两个圆柱体1、⽣成⼀个柱体以形成燃烧室操作:GEOMETRY-> VOLUME-> CREATE VOLUME R打开Create Real Cylinder窗⼝,如图2所⽰图1:问题图⽰a)在柱体的Height 中键⼊值1.2。

b)在柱体的Radius 1 中键⼊值0.4。

Radius 2的⽂本键⼊框可留为空⽩,GAMBIT 将默认设定为Radius 1值相等。

c) 选择Positive Z (默认)作为Axis Location 。

d) 点击Apply 按钮。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于FLUENT强迫油循环导向结构变压器温度场三维仿真计

算

摘要 本文根据强迫油循环导向结构变压器特点,建立三维模

型,采用ansys icem 对模型进行前处理,建立三维数值计算模型;

并采用fluent软件求解变压器油流场及温度场分布。

关键词 强迫油循环导向;变压器;三维模型;ansys icem;fluent

中图分类号tp3,tm41 文献标识码a 文章编号 1674-6708

(2013)87-0185-02

0 引言

变压器作为机车车辆关键部件之一,对机车车辆的安全可靠运

行起着至关重要的作用。然而,变压器的热问题是变压器设计、制

造和安全可靠运行的关键问题。变压器温升超标,会加快绝缘材料

及变压器油的老化速度,缩短使用寿命。同时变压器温升过高,保

护系统可能引起机车车辆停车,造成时间延误。

现阶段的变压器流体仿真多采用二维模型简化计算[1-3],不考

虑可能影响流动和传热的绝缘材料,计算结果可用于分析对比,但

很难满足工程上全面精确计算的要求并准确找出热点。本文根据强

迫油循环导向结构机车变压器特点,建立三维模型,采用ansys icem

对模型进行前处理,建立三维数值计算模型。使用fluent对强迫

油循环导向结构变压器的内部油的流动性能,多油流量分布,油温

分布,线圈的稳态温度场分布进行分析。三维模型的仿真计算,可

全面具体并较准确的得出变压器的油流场及温度场分布,对预测变

压器的过负荷能力及对变压器冷却油路设计提供了可靠的理论依

据。为提高变压器性能、延长使用寿命、合理提高变压器的输出容

量、保证安全可靠运行提供了必要的参考。

1 三维模型建立与简化

变压器的温度场计算,属于流-固共轭换热分析。建立三维模型

时,包含线圈、铁心、油箱、夹件等部件,也包含绝缘筒、撑条、

挡油板等绝缘材料。因此需要在保证计算精度的前提下对模型进行

合理简化,控制仿真分析的计算规模。简化对象的选取是依据具体

结构对温度场计算的影响程度来决定的。主要进行如下简化:1)

整个变压器进行半模型对称处理;2)撑条、绝缘筒、垫片、线圈

光滑连接,去除小角度缝隙;3)去除小半径倒角、删除紧固件。

三维模型如图1所示。

2 网格划分

2.1 划分方法

三维模型仿真计算可以得到较全面和准确的结果,但增加了前

处理网格的划分的难度。本次模型的分块是按其规则程度来分块,

并将线圈分为不同的子块来分别进行划分。线圈内部采用六面体网

格,外部采用四面体网格,并充分利用线圈及内部绝缘材料的周期

特性。

用icem cfd中的block方法切分出其中一个周期的块,在定义

好各个分块名称和网格节点分布后,采用旋转复制方法,得到整个

线圈周期内的block结构,然后修正关联关系,得到线圈部分的六

面体网格。

2.2 交界面设置

在选择交界面时,要充分考虑网格划分的便利性和经济性。在

划分交界面时,应综合考虑两侧区域的物相,如果交界面两侧的任

一边是固体,则需要在交界面上设置温度耦合(coupled wall);

如果两侧均为流体,则直接粘合即可;如果交界面两侧既有固体域,

又有流体域,就需要在交界面上按不同的区域分片,分别进行粘合。

本次网格划分采用分块划分,并选择绝缘筒的中面作为六面体

网格分块的交界面。在线圈两端各截去一部分区域采用四面体网格

划分方式,截面作为交界面。

3 边界条件

对于本次计算,变压器内为单一流体,由于计算的变压器模型

只有一个入口,根据其参数可计算出入口雷诺数。

根据入口雷诺数可以判断,变压器内流动为湍流。在fluent里,

可供选择的湍流模型有很多,最常用的是k-ε模型,本次计算选择

realizable k-ε模型。

损耗值作为原始输入条件,在初始计算时作为均布常数值输入。

以变压器入油口流速和出油口压力作为计算的边界条件。

变压器油循环冷却的同时,模型也考虑了和周围环境的空气对

流效应,其中和外界空气接触的是油箱外壳,油箱外壳的对流换热

系数根据经验取为7 w/m2k。并在线圈的壁面考虑绝缘材料厚度。

4 求解设置

4.1 计算精度

一般流体问题在计算时不会直接采用二阶精度,而是先采用一

阶精度计算到一个初期的场。可以在确保一阶精度收敛的前提下,

换用二阶格式来提高计算的精度。对于温度场的计算,首先计算流

场信息,并查看流场结果,如果流场计算收敛,同时结果也比较合

理时,才将温度场并入模型一起计算。

4.2 收敛准则

收敛量分别包括连续性方程,动量方程和能量方程,k湍流动能,

ε湍流耗散率。对于一般问题,物理量的收敛准则在0.001即可。

在实际计算过程中,可适当调低残差收敛值,以求得到精度更高的

仿真结果。

5 仿真结果

计算可得出变压器入油口静压分布,从而得出变压器内部油压

力损失值。内部流速及流动状态分布,如图2所示。对比设计及试

验数据,可知流场分布合理。

从以上线圈域温度分布状况可以看出,由于重力作用导致流量

在线圈下端流量分布较上端高,流体带走的热量也较多。随着流动

的进行,流体在流动过程中不断吸收热量,流体温度随之不断变高,

因此流体介质散热能力变差,线圈温度逐渐升高。试验值:顶层油

温为44.5℃、线圈1温度69.9℃、线圈2温度65.2℃。仿真顶层

油温为44.6℃,线圈1温度50.8℃~90.6℃、线圈2温度52.6℃~

70.9℃。线圈温度值与试验值基本一致,且分布合理。

6 结论

本文根据强迫油循环导向结构变压器特点,使用fluent对变压

器的内部油流场分布,油温分布,线圈稳态温度场分布进行分析。

由仿真结果可知,该三维模型的分析方法合理,可全面具体并较准

确的得出变压器油流场及温度场分布,该分析为变压器冷却油路设

计提供了有效的热性能参考数据。由于该计算热源损耗分布采用的

是平均分布的方法,为追求更高精度的温度分布结果,可考虑采用

电磁场计算结果与油流场耦合计算。

参考文献

[1]谢蓉,等.强迫油循环冷却变压器内部温度场数模拟[j].电

力科学与工程,2012,28(10):47-52.

[2]井永腾,等.基于fluent油流模型的油浸式变压器绕组温升

计算[j].变压器,2010,47(4):9-12.

[3]温波,等.油浸式电力变压器绕组温度场的二维仿真分析[j].

变压器,2009,46(9):35-38.