防腐技术协议

水冷壁防腐防磨喷涂技术协议

水冷壁防腐防磨喷涂技术协议甲方(委托方):法定代表人:地址:联系方式:乙方(受托方):法定代表人:地址:联系方式:鉴于甲方需要对其设备的水冷壁进行防腐防磨喷涂处理,乙方具备相关的技术能力和经验,双方经友好协商,达成以下技术协议:一、项目概述1、项目名称:水冷壁防腐防磨喷涂工程2、项目地点:甲方指定地点3、项目内容:对甲方设备的水冷壁进行防腐防磨喷涂处理,以提高水冷壁的使用寿命和运行稳定性。

二、技术要求1、涂层材料(1)乙方应选用符合国家标准和行业规范的优质涂层材料,确保涂层具有良好的防腐、防磨性能。

(2)涂层材料应具备耐高温、耐腐蚀、耐磨损等特性,能够在甲方设备的运行环境下长期稳定工作。

2、喷涂工艺(1)乙方应采用先进、成熟的喷涂工艺,确保涂层均匀、致密,无漏喷、气泡、剥落等缺陷。

(2)喷涂前应对水冷壁表面进行预处理,包括清理、打磨、除油、除锈等,以保证涂层与基体的结合强度。

3、涂层性能指标(1)涂层硬度:不低于_____HRC(2)涂层结合强度:不低于_____MPa(3)涂层孔隙率:不高于_____%(4)涂层厚度:均匀,不低于_____mm三、施工方案1、施工准备(1)乙方应根据甲方的设备情况和现场条件,制定详细的施工方案,并提交甲方审核。

(2)施工前,乙方应准备好所需的喷涂设备、材料、工具等,并对设备进行调试和检验。

(3)乙方应在施工现场设置必要的安全防护设施,确保施工人员和设备的安全。

2、施工过程(1)乙方应按照施工方案和操作规程进行施工,严格控制喷涂工艺参数,确保涂层质量。

(2)施工过程中,乙方应做好现场记录,包括施工时间、工艺参数、涂层厚度等。

(3)施工过程中,如发现问题或异常情况,乙方应及时采取措施进行处理,并报告甲方。

3、施工验收(1)施工完成后,乙方应进行自检,确保涂层质量符合技术要求。

(2)自检合格后,乙方应通知甲方进行验收。

甲方应在接到通知后的_____个工作日内组织验收。

管道防腐合同模板

管道防腐合同模板这是小编精心编写的合同文档,其中清晰明确的阐述了合同的各项重要内容与条款,请基于您自己的需求,在此基础上再修改以得到最终合同版本,谢谢!管道防腐合同模板甲方:__________乙方:__________根据《中华人民共和国合同法》及相关法律法规的规定,甲乙双方在平等、自愿、公平、诚实信用的原则基础上,就甲方委托乙方进行管道防腐工程的事宜,经友好协商,达成如下协议:一、工程内容1.1 乙方负责甲方提供的管道进行防腐处理,包括对管道的内外壁进行防腐涂层施工。

1.2 防腐材料及相关技术指标应符合国家及行业标准,具体要求见附件一。

二、工程数量与质量2.1 乙方应按照甲方提供的管道数量及规格进行防腐处理。

2.2 乙方应保证防腐质量,防腐涂层应均匀、连续、无气泡、无裂纹,并确保防腐涂层在正常使用条件下的使用寿命。

2.3 乙方应提供完整的防腐施工记录和检测报告。

三、工程期限3.1 乙方应按照甲方要求的时间节点完成防腐工程。

3.2 乙方如因特殊情况无法按时完成,应提前向甲方书面说明,并协商延期。

四、工程费用4.1 乙方向甲方提供的防腐工程费用为人民币____元(大写:____________________元整),具体构成见附件二。

4.2 甲方应按照本合同约定的付款方式及时向乙方支付工程费用。

五、付款方式5.1 甲方在本合同签订后7个工作日内向乙方支付工程费用的50%作为预付款。

5.2 乙方完成防腐工程并经验收合格后,甲方应支付剩余的50%工程费用。

六、验收与保修6.1 甲方应在乙方完成防腐工程后及时组织验收,验收合格后予以付款。

6.2 乙方应提供防腐涂层的保修服务,保修期限自验收合格之日起计算,保修期限内因防腐涂层质量问题导致的管道损坏,乙方负责修复并承担相关费用。

七、违约责任7.1 乙方未按照约定的时间节点完成防腐工程的,应按照逾期天数向甲方支付违约金,违约金计算方式为:违约金=工程费用×逾期天数×1%。

防腐施工合同8篇

防腐施工合同8篇篇1甲方(发包方):____________________乙方(承包方):____________________根据《中华人民共和国合同法》及其他相关法律法规的规定,甲乙双方在平等、自愿、公平、诚实信用的原则基础上,就乙方向甲方提供防腐施工服务达成以下协议:一、工程概况1. 工程名称:____________________防腐工程。

2. 工程地点:____________________。

3. 工程内容:防腐涂层施工及相关附属设施的安装。

二、合同工期1. 开工日期:____年____月____日。

2. 竣工日期:____年____月____日。

3. 合同工期总日历天数:____天。

三、工程价款及支付方式1. 工程总价款(人民币):______元整。

该价款包含但不限于材料费、人工费、运输费、管理费及其他相关费用。

2. 付款方式:甲方应按以下方式向乙方支付款项:(1)合同签订后,甲方支付乙方工程总价款的____%作为预付款;(2)工程完工验收合格后,甲方支付乙方工程总价款的____%;(3)剩余款项作为质量保证金,自验收合格之日起一年后支付。

四、工程质量及验收标准1. 乙方应按照相关国家及行业标准进行防腐施工,保证施工质量。

2. 工程完工后,乙方应提交验收申请。

甲方应在收到申请后的___天内组织验收。

3. 若工程质量不符合约定,甲方有权要求乙方返工或整改。

4. 验收标准:按照相关国家及行业标准进行验收。

五、工程保修及服务1. 保修期:工程验收合格之日起,保修期为___年。

2. 在保修期内,因乙方施工质量原因导致的损坏,乙方应负责免费维修。

3. 保修范围:本工程的所有防腐涂层及相关设施。

六、违约责任1. 若甲方未按约定支付款项,乙方有权顺延工期并要求甲方支付逾期付款利息。

2. 若乙方施工质量不符合约定,乙方应负责返工或整改,并承担相应损失。

3. 若因不可抗力因素导致工程延期或损失,甲乙双方应协商解决。

防腐技术协议

防腐技术协议协议名称:防腐技术协议协议目的:本协议旨在确保在任何需要进行防腐处理的项目中,采用适当的防腐技术,以确保设备、结构和材料的长期使用寿命,并提供一致的防腐性能。

协议内容:1. 定义1.1 防腐技术:指应用于设备、结构和材料表面的防腐处理方法,以减少腐蚀、氧化和其它化学反应的发生。

1.2 项目:指需要进行防腐处理的设备、结构或材料。

2. 防腐技术选择2.1 在选择适当的防腐技术时,应考虑以下因素:a) 项目的用途和环境条件;b) 材料的特性和耐腐蚀性能;c) 预算限制;d) 国家和地区的法规要求。

3. 防腐技术实施3.1 在实施防腐技术时,应遵循以下步骤:a) 表面准备:确保项目表面清洁、干燥和无油污、锈蚀等杂质。

b) 涂层选择:根据项目要求选择适当的涂层材料。

c) 涂层施工:按照涂层材料供应商的建议和国家标准进行施工。

d) 检测和质量控制:进行涂层的质量检测和控制,确保涂层达到预期效果。

4. 防腐技术文件4.1 在项目实施过程中,应编制以下文件:a) 防腐技术方案:详细描述防腐技术的选择、实施步骤和质量控制要求。

b) 防腐技术报告:记录防腐技术实施的过程和结果。

c) 防腐技术证书:由专业机构出具,证明防腐技术符合相关标准和要求。

5. 质量保证5.1 防腐技术实施过程中,应确保以下质量要求:a) 选用符合国家标准的防腐涂层材料;b) 严格按照涂层材料供应商的建议和国家标准进行施工;c) 进行涂层质量的检测和控制;d) 编制完整的防腐技术文件。

6. 协议变更和终止6.1 任何协议变更或终止应经双方协商一致,并以书面形式确认。

7. 争议解决7.1 对于因本协议引起的任何争议,双方应通过友好协商解决。

7.2 如协商不能解决争议,应提交至有管辖权的法院解决。

8. 保密条款8.1 双方应对本协议内容和执行过程中涉及的商业机密和技术信息予以保密。

9. 适用法律和管辖权9.1 本协议受相关法律的管辖和解释。

防腐技术协议书

防腐技术协议书甲方(技术提供方):_________________________乙方(技术应用方):_________________________鉴于甲方拥有先进的防腐技术,乙方有意向应用该技术于其产品或工程中,双方本着平等自愿、互利共赢的原则,经充分协商,就防腐技术的提供与应用达成如下协议:第一条技术内容与范围1.1 甲方同意向乙方提供其拥有的防腐技术,包括但不限于防腐材料、工艺流程、操作规范等。

1.2 乙方同意在甲方的指导下,将该技术应用于其产品或工程中,并确保技术的正确实施。

第二条技术提供方式2.1 甲方将通过书面资料、现场指导、培训等方式向乙方提供防腐技术。

2.2 甲方应保证所提供技术的先进性、可靠性,并确保乙方能够独立掌握和应用。

第三条技术实施与验收3.1 乙方应按照甲方提供的技术资料和指导,进行防腐技术的实施。

3.2 技术实施完成后,乙方应组织验收,甲方有权参与验收过程。

3.3 若技术实施未达到预期效果,甲方应负责提供必要的技术支持和解决方案。

第四条知识产权4.1 甲方保证所提供的防腐技术不侵犯任何第三方的知识产权。

4.2 乙方在应用甲方技术过程中产生的任何知识产权,双方应根据具体情况协商确定归属。

第五条保密条款5.1 双方应对协议内容及在合作过程中知悉的对方商业秘密和技术秘密负有保密义务。

5.2 未经对方书面同意,任何一方不得向第三方披露、泄露或允许第三方使用上述保密信息。

第六条费用与支付6.1 乙方应按照本协议约定向甲方支付技术使用费,具体金额和支付方式由双方另行协商确定。

6.2 甲方应向乙方提供相应的税务发票。

第七条违约责任7.1 如任何一方违反本协议条款,违约方应承担违约责任,并赔偿对方因此遭受的损失。

7.2 因不可抗力导致无法履行或完全履行协议的,受影响的一方应及时通知对方,并提供相应的证明,双方应协商解决。

第八条协议的变更与解除8.1 本协议的任何变更或补充,必须经双方协商一致,并以书面形式确认。

防腐工程施工协议书

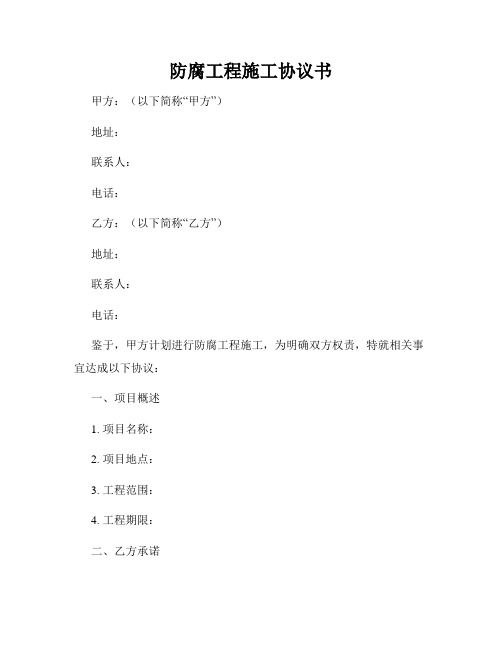

防腐工程施工协议书甲方:(以下简称“甲方”)地址:联系人:电话:乙方:(以下简称“乙方”)地址:联系人:电话:鉴于,甲方计划进行防腐工程施工,为明确双方权责,特就相关事宜达成以下协议:一、项目概述1. 项目名称:2. 项目地点:3. 工程范围:4. 工程期限:二、乙方承诺1. 乙方具备从事防腐工程施工所需的合法资质和技术能力,并承诺按照相关法规和标准进行施工。

2. 乙方将根据甲方提供的工程要求和技术规范,制定详细的施工方案,并征得甲方的同意。

3. 乙方负责组织施工所需的人员、设备和材料,并按时完成施工任务。

4. 乙方保证施工安全,采取必要的安全措施和防护措施,确保施工过程中无人身伤害和财产损失。

5. 乙方保证施工质量符合相关标准和要求,并提供相应的质量保证文件。

6. 乙方在施工过程中,如遇特殊情况导致施工进度无法按时完成,应及时向甲方报告,并协商制定相应的应对方案。

三、甲方责任1. 甲方提供工程所需的相关资料和技术要求,并确保其准确、完整。

2. 甲方按约定支付工程款项,并按时提供工程进展所需的配合。

3. 甲方指定专人与乙方保持沟通联系,并及时解决可能影响施工进度的问题。

四、工程款项1. 工程总造价为:2. 工程款项支付方式:(1)首期款:(2)中期款:(3)尾款:五、违约责任1. 如乙方未按协议约定履行义务,甲方有权要求乙方承担相应的违约责任,并有权解除本协议。

2. 如甲方未按协议约定履行义务,乙方有权要求甲方承担相应的违约责任,并有权解除本协议。

六、争议解决1. 本协议的履行、解释及争议解决均适用中华人民共和国法律。

2. 如双方就本协议的履行发生争议,应协商解决。

协商不成的,任何一方均有权向有管辖权的人民法院提起诉讼。

七、其他条款1. 本协议自双方代表签字之日起生效,有效期至工程竣工验收并支付全部工程款项。

2. 本协议一式两份,甲乙双方各持一份,具有同等法律效力。

甲方:乙方:日期:日期:。

除锈防腐合同3篇

除锈防腐合同3篇篇1除锈防腐合同一、甲方:(委托方)地址:联系电话:二、乙方:(承包方)地址:联系电话:鉴于甲方经落实了市场调查等一系列工作,决定对其设备、建筑等进行除锈防腐处理,现委托乙方进行该项工作,并双方根据诚实信用原则,协商一致,达成以下协议:一、工作内容:1. 乙方应按照甲方提供的技术要求、工作计划和安全生产规定,通过机械、化学等职业手段对相关设备、建筑进行除锈防腐处理。

2. 乙方应严格遵守国家相关法规法令和安全生产规定,确保工程质量和安全。

3. 达到甲方要求的工期、质量标准后,乙方需做好工程清扫,整理工地,保持施工现场整洁。

二、工程报价:1. 本次除锈防腐工程的总报价为(具体金额),包含人工、材料、设备、其他费用等所有费用。

2. 乙方需保证报价中所列各项费用真实合理,不得擅自增加或减少费用。

3. 如因不可抗力等因素导致工程过程中费用发生变化,需提前告知甲方并经双方协商确定后才可调整。

三、工程期限:1. 本次工程的工期约定为(具体时间),乙方需按照约定时间完成工程。

2. 如乙方因自身原因造成工程延期,需向甲方书面说明延期原因,并得到甲方的同意后方可延期。

3. 若乙方无故拖延工期,甲方有权要求乙方赔偿因此造成的损失。

四、质量保证:1. 乙方对本次工程的质量负总责,应确保工程符合国家相关标准和甲方的要求。

2. 乙方需按照双方约定的验收标准,确保工程达到甲方的满意度后方可交付。

3. 在本次工程完成后,乙方应对工程质量负责一年,确保工程不因质量问题导致事故。

五、安全保障:1. 乙方需制定并执行安全生产施工方案,确保作业人员及工程设备的安全。

2. 乙方需建立健全的安全生产管理制度,做好日常安全检查和事故预防工作。

3. 如发生安全事故导致甲方损失,乙方需承担相应的赔偿责任。

六、违约责任:1. 若乙方违反本合同约定,导致工程质量不达标、工期延误或造成其他损失的,需向甲方承担相应法律责任。

2. 若乙方无故违约,甲方有权要求乙方支付违约金,并可解除合同,由乙方承担由此产生的所有费用和责任。

油漆工防腐技术协议书模板

油漆工防腐技术协议书模板甲方(委托方):_____________________乙方(承包方):_____________________鉴于甲方需对特定设施进行防腐油漆作业,乙方具备相应资质和专业技能,双方本着平等自愿、诚实信用的原则,就油漆工防腐技术事宜达成如下协议:第一条工程概况1.1 工程名称:_____________________1.2 工程地点:_____________________1.3 工程范围:_____________________1.4 工程内容:_____________________1.5 工程期限:自____年____月____日至____年____月____日第二条工程质量要求2.1 乙方应按照国家和行业相关标准及甲方要求,确保工程质量。

2.2 乙方应使用符合国家标准的防腐油漆材料,并保证材料的质量和性能。

2.3 乙方应提供详细的施工方案,并在施工前得到甲方的书面确认。

第三条工程费用及支付方式3.1 工程费用总计为人民币(大写):______________________元整(¥______________________元)。

3.2 甲方应在合同签订后____个工作日内支付工程预付款,金额为工程费用的____%。

3.3 工程验收合格后,甲方应在____个工作日内支付剩余工程款。

第四条工程验收4.1 工程完成后,乙方应通知甲方进行验收。

4.2 甲方应在接到通知后____个工作日内组织验收,逾期视为默认验收合格。

4.3 验收不合格的,乙方应在甲方指定的期限内无偿进行返工。

第五条违约责任5.1 如甲方未按期支付工程款项,应按逾期金额的____%向乙方支付违约金。

5.2 如乙方未按期完成工程或工程质量不合格,应按工程费用的____%向甲方支付违约金。

第六条保密条款6.1 双方应对在合作过程中知悉的对方商业秘密和技术秘密负有保密义务。

6.2 保密期限为自合同签订之日起至合同终止后____年。

防腐刷漆技术协议书范本

防腐刷漆技术协议书范本英文回答:As a professional in the field of anti-corrosion painting, I have encountered various situations where a formal agreement in the form of a technical protocol is required. Such a document is essential to outline the specific details and expectations for the anti-corrosion painting project. Below is a sample of a technical protocol agreement for anti-corrosion painting.Title: Anti-Corrosion Painting Technical Protocol Agreement.1. Introduction.This agreement is made between [Client Name] and [Painting Company Name] to establish the terms and conditions for the execution of anti-corrosion painting works. The aim is to ensure the effective protection andpreservation of the designated surfaces against corrosion.2. Scope of Work.The scope of work includes the following:Surface preparation, including cleaning, degreasing, and removal of existing coatings.Application of anti-corrosion primer and topcoat.Inspection and quality control measures to ensure adherence to industry standards.3. Materials and Equipment.The painting company shall provide all necessary materials and equipment required for the project. This includes but is not limited to paint, brushes, rollers, spray equipment, scaffolding, and safety gear.4. Surface Preparation.Proper surface preparation is crucial for the success of the anti-corrosion painting. The painting company shall ensure that all surfaces are thoroughly cleaned, free from contaminants, and properly treated before the application of coatings. This may involve sandblasting, power washing, or other approved methods.5. Coating Application.The painting company shall apply the anti-corrosion coatings as per the manufacturer's recommendations and industry standards. This includes ensuring the correct thickness, coverage, and drying time for each coat. The application shall be carried out by qualified and experienced personnel.6. Quality Control.Regular inspections shall be conducted to ensure the quality and adherence to the specified requirements. The painting company shall provide documentation and reports onthe progress and results of the inspections. Any non-conformities or deviations shall be promptly addressed and rectified.7. Health and Safety.The painting company shall comply with all applicable health and safety regulations during the execution of the project. This includes providing adequate safety training, protective gear, and ensuring a safe working environmentfor all personnel involved.8. Completion and Handover.Upon completion of the anti-corrosion painting works, the painting company shall conduct a final inspection to ensure the satisfactory completion of the project. The client shall be provided with a detailed report and any necessary maintenance instructions for the coated surfaces.中文回答:作为防腐刷漆领域的专业人士,我经历过许多需要以技术协议书形式的正式协议的情况。

除锈防腐合同3篇

除锈防腐合同3篇篇1除锈防腐合同甲方(委托方):______公司乙方(承接方):______公司鉴于甲方为了维护设备及工程的长久使用,特委托乙方对相关设备、构件等进行除锈防腐处理,经双方协商一致,达成如下协议:一、项目内容1.1 乙方将对甲方委托的设备及工程进行合理可行的除锈防腐处理,以确保设备及工程的使用寿命和功能正常。

1.2 除锈防腐处理的范围包括但不限于:表面清洗、除锈切割、防腐底漆、中涂、面涂等工艺。

1.3 除锈防腐处理所需的设备、材料及人工费用由乙方负责,并应保证施工质量符合国家相关标准和规定。

二、合同价格及付款方式2.1 甲方支付给乙方的除锈防腐处理费用为______元整。

2.2 甲方应在双方签订合同后的2个工作日内支付总费用的50%,剩余50%在工程完工验收合格后支付。

2.3 付款方式采取先款后工的方式,甲方应于收到乙方开具的发票后3个工作日内付清相应款项。

三、工期要求3.1 乙方应按照合同约定的工期完成除锈防腐处理工作,并确保工程质量符合标准。

3.2 如因不可抗力或其他不可预见的原因导致工期延误,乙方应及时书面通知甲方,并在双方协商一致的情况下延长工期。

四、保证与承诺4.1 乙方保证所提供的材料符合国家标准,施工工艺符合相关要求,工程质量符合验收标准。

4.2 乙方承诺在除锈防腐处理过程中,严格遵守安全生产法规,确保施工过程中的安全。

五、合同终止5.1 如因乙方原因导致工程质量不合格,甲方有权终止合同,并要求乙方承担相应的违约责任。

5.2 如因甲方原因导致工程质量不合格,乙方有权终止合同,并要求甲方承担相应的经济损失。

六、其他6.1 本合同一式两份,甲乙双方各执一份,自双方签字盖章之日起生效。

6.2 本合同未尽事宜,双方可协商补充条款,补充条款与本合同具有同等效力。

甲方(委托方):______ 公司签字:日期:乙方(承接方):______ 公司签字:日期:以上是甲乙双方签订的除锈防腐合同,希望双方能够本着诚信合作的原则,共同维护工程设备的使用寿命和质量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4 技术要求4.1 总则防腐材料(玻璃钢、玻璃鳞片和橡胶衬里)的设计、制造、施工检验和试验应符合国内最新标准协议的有关要求。

施工前按照本协议书的要求,编制质量控制计划和质量检验计划报需方认可。

对于招标文件要求的技术标准,供方可根据自身的技术特点,提出不低于招标文件要求的标准和技术方案。

4.2性能要求4.2.1对玻璃钢衬里的要求4.2.1.1一般要求4.2.1.1.1 本协议书包括了玻璃钢衬里的设计、制造、安装和质量控制的最低要求。

4.2.1.1.2 对于在此没明确指定的条款。

供方遵守严格的制造和检查规定标准。

4.2.1.1.3 总的系统设计应考虑:本项目的设计条件(液体、温度、压力、安装条件和气候等)4.2.1.1.4 供方提供的玻璃钢内衬的设计和制造标准供需方确认。

4.2.1.1.5 本协议书中所有玻璃钢内衬由合格的单位完成。

4.2.1.1.6 所有投标单位应证明他们有丰富的经验、具有进行设计、制造、安装及其检查的高素质的工作人员4.2.1.2材料和施工4.2.1.2.1 接头和附件保持额定管径。

4.2.1.2.2 由于接头将传递应力,采用胶粘承插式连接,接头外部有覆盖层。

4.2.1.2.3 内衬由连接层和树脂基质中断续的玻璃绞线组成。

结构层为缠绕的细线,组件结构为手工叠加和纤维缠绕相结合。

所有FRP部件都有外层树脂保护。

以防止紫外线和腐蚀性大气造成损伤。

4.2.1.2.4 供方应要求树脂合同商提供:树脂的技术数据单。

推荐的处理系统(添加剂、浓度、温度)。

反应曲线。

树脂验收说明书。

4.2.1.2.5 对于现场贮存和使用的特别建议4.2.2 对鳞片衬里的施工、检验要求4.2.2.1 一般要求4.2.2.1.1 本协议包含了在钢结构表面上进行内衬的最低要求。

但并没有包含内衬的所有技术协议。

供方应使用最新工业标准和提供最好的工艺设计。

鳞片采用进口材料或优质国产产品(分别报价)。

4.2.2.1.2 供方应提供采用的标准和制定质量保证计划并经过需方同意,以保证根据设计要求正确施工。

提供检查备忘录,检查备忘录包括以下内容:表面检查内衬记录(温度等)内衬检查验收报告4.2.2.1.3 在内衬完成后不进行任何种类的焊接。

4.2.2.1.4 设备壳体相对的两面作上标记,在每一面顶部的醒目位置写下字体至少150mm高的以下文字“鳞片内衬,不允许焊接”。

4.2.2.2 表面准备4.2.2.2.1部件填角焊缝被加工成圆弧形,所有需内衬的纵向焊缝连续,并同相接表面保持平滑。

4.2.2.2.2 表面焊接缺陷(如裂缝和凹陷)通过重新焊接加以填补,同邻近表面保持平滑。

4.2.2.2.3 清除表面上所有焊渣,采用切削的方式,最后打磨至平滑。

4.2.2.2.4 所有内、外的加固件,吊环、支撑和夹子都应在内衬施工开始前焊接到容器或管道上。

临时性的夹子或吊环在施工前去掉,并且将该区域打磨平滑,所有内衬的拐角和边缘加工成圆弧形。

4.2.2.3 喷吹4.2.2.3.1 需要内衬的金属表面应根据协议进行喷吹处理,以获得“白色金属”表面。

4.2.2.3.2喷吹介质应由使用者选择并在备忘录中说明。

喷吹介质清洁干燥。

压缩空气没有油、污物和水分。

4.2.2.3.3 邻近表面已上了底漆时,附近区域不能进行喷吹,直到上底漆的区域不粘手并得到保护。

4.2.2.3.4 当存在以下情况时,喷吹不能进行:工作区域的相对湿度高于90%。

表面温度未超过工作区域空气露点温度3℃。

4.2.2.3.5 每次轮班至少测试三次衬底温度、环境温度、空气的相对湿度和空气的露点温度。

在施工和干燥期,进行连续的测量和记录,所有测量值应记录在备忘录中。

4.2.2.3.6 所有灰尘和渣将在上底漆前用刷、空气吹扫或真空吸尘器进行清除。

如果供方的要求更严格,则保留更严格的要求。

4.2.2.4 底漆4.2.2.4.1 喷吹后表面在一个工作轮班(8~12小时)之内或在产生可见的表面锈斑之前上底漆。

如果发生表面生锈,生锈区域应根据以上要求重新喷吹。

可以通过喷、刷或滚动上底漆。

4.2.2.4.2 当以下任何情况存在进不允许上底漆:工作区域的相对湿度大于90%。

金属表面的温度未超过工作区域空气露点温度3℃。

金属表面的温度或工作区域空气的温度高于32℃或低于10℃时。

金属表面有灰尘、污迹或水分。

4.2.2.4.3如果供方的要求更严格,应保留更严格的要求。

4.2.2.5 底层内衬4.2.2.5.1 在进行底层内衬施工之前,上的底漆应不超过2星期(在直接阳光照射下1星期)。

在底层内衬施工以前底漆不粘手。

4.2.2.5.2 在存在以下任何情况下不能进行施工:工作区域的相对湿度大于90%。

表面温度未超过工作区域空气露点温度3℃。

表面的温度或工作区域空气的温度高于32℃或低于10℃时。

4.2.2.5.3 内衬工作通过用平滑的滚刷或涂刷等方法来完成。

4.2.2.5.4 如果供方的要求更严格,则保留更严格的要求。

4.2.2.6 维修维修只在征得需方同意后才能进行。

所有维修只能根据内衬材料供给者的要求和建议进行,所有维修据本协议书说明进行检查试验。

4.2.2.7 检查在内衬工作和必要的维修全部完成后进行检查,包括干层厚度检验,电火花检验和整个内衬表面的视觉检查,由供方和需方进行,可拒绝接收的条款包括:内衬的不均匀度超过允许范围。

水泡、气泡、开裂,埋入了颗粒,不一致的颜色或剥落。

内衬有异物。

机械损伤和切割。

顶层明显见到了底层。

4.2.2.8 树脂的外层内衬4.2.2.8.1 整个内衬区域的施工,保证平滑度(在预期产生结垢的地方或是用砖层防止磨损的地方则不需要树脂外层),树脂外层材料的选择应由供方进行。

4.2.2.8.2 从鳞片内衬外层至底层的所有涂层具有不同的颜色或有对比度,涂刷施工根据供方的要求进行。

4.2.2.9 最终检查在富含树脂的外层内衬施工完成后,内衬的最终视觉检查应在脚手架拆除前由供方和需方进行。

可拒绝接收的条款同内衬层检查列出的情况一样。

4.2.3 对橡胶衬里的施工、检验要求4.2.3.1 一般要求4.2.3.1.1 本协议书包含了在钢结构表面上进行橡胶内衬的最低要求。

但并没有包含内衬的所有技术协议。

供方应使用最新工业标准和提供最好的工艺设计。

4.2.3.1.2 钢制的需要防腐的箱体和容器应使用至少4mm厚的丁基类橡胶衬里。

4.2.3.1.3 衬里必须符合运行要求,如抗化学和腐蚀力、极好的粘着性、均匀性、质密性、硬度、温度等,必须对合金材料和橡胶衬料的碳钢间接触面特别注意,保证没有可能引起腐蚀的间隙。

4.2.3.1.4 衬里应致密、均匀、表面清洁、边缘整齐、其缺陷应达到以下最低要求:a)气泡:每平方米内,深度不超过衬里厚度的允许偏差、长端直径小于3mm的气泡不应超过5处。

b)表面杂质:每平方米内深度和长度不超过衬里厚度允许偏差的杂质不超过5处。

c)水纹:允许有不超过衬里厚度的轻微痕迹,弯曲90度检查应无裂纹。

d)斑痕和凹凸不平:深度不高度不超过衬里厚度的允许偏差。

4.2.3.1.5 供方应准备关于衬里施工和维修工作的详细设计图纸,尤其是特殊的区域(如法兰表面,喷嘴连接处,拐角,边,迭盖部分等),并提交给需方确认,根据确认后的图纸进行施工。

4.2.3.1.6 除了本技术协议所述要求外,也应考虑ASME、GB或相当的标准。

4.2.3.1.7 关于衬里应写出包括以下项目的检查备忘录:衬里检查(根据协议书)。

加衬里的部分检查(根据协议书)。

衬里记录(室内温度、露点等)。

底部、顶部涂层检查。

衬里试验结果(如:火花试验、硬度试验、粘着性试验)。

4.2.3.1.8 供方应向需方提供质量保证计划和施工方案来保证需方的装置的质量,如果供方对衬里的要求比所述更严格,则应保留这些更严格的要求。

4.2.3.2 设计与施工的要求4.2.3.2.1 所有设备都制造成能使每一部分都很容易进行衬里工作来准备和实施。

4.2.3.2.2 浸入式加热器和热盘管应放在至少距橡胶表面100mm外,以防局部过热,不应直接向橡胶表面进行蒸汽喷射,所有衬里的部件应清除尖锐的边缘,并根据使用的橡胶材料调整拐角处的半径,这也适用于法兰面的内边和倒角焊接以及有孔的板,在板两面的孔边缘必须修整,并给橡胶衬里层厚度留下余量。

4.2.3.2.3 焊接应均匀、紧凑,没有收缩空间,其它欠缺和残余也应打磨。

在施工过程中,应及时排出硫化时产生的有毒气体。

4.2.3.2.4 加衬里后的任何设备不允许焊接。

4.2.3.2.5 在设备壳体相对的两边加上标记,并且在每边顶部的醒目位置加上至少150mm高的如下语句“衬里,不允许焊接”。

4.2.3.2.6 箱体和容器在进行衬里之前,应通过专门的水压试验。

所有衬里表面必须没有间隙、焊接毛刺、小孔、渣夹杂物、喷砂后的迭层和其它滚动后造成的缺痕。

4.2.3.3 衬里材料4.2.3.3.1 需要加衬里的FGD装置部件,应用自硫化或在压热器中硫化过的最小厚度为4mm的优质的丁基橡胶材料。

4.2.3.3.2 在制造期间或同等工作条件下每一批生产的组件中取制作样品用作检验,对胶粘剂和底漆作检查。

4.2.3.3.3 应在实验室检查制造橡胶用的橡胶化合物的可塑性和同质性。

4.2.3.3.4 硫化后的橡胶化合物应根据标准的规定或相等标准进行检查。

4.2.3.3.5 在车间的材料和加衬部件应根据关于贴标签、包装运输和材料的贮存的详细协议书中的规定进行运输准备,贴标签、包装、运输和材料保存这些工作由供方承担,并且在运输前征得需方同意。

4.2.3.4 施工工序4.2.3.4.1 车间进行衬里的部件在压热釜中热压衬里后进行硫化,硫化后通过专门为法兰设计的打磨和碾磨机械将法兰表面的橡胶加工成同法兰表面平行。

在硫化前应避免在管道等的外表面涂漆。

所有焊接凸起和其它缺陷应从表面清除,并应检查结构对橡胶衬里的合适性。

4.2.3.4.2 在表面准备和加衬期间,钢表面不应有水分。

4.2.3.4.3 所有油脂和其它污染物的痕迹应在喷砂之前用溶剂或乳化液从钢件上清除。

4.2.3.4.4 每次轮班至少测试三次衬底温度,环境温度,空气的相对湿度和空气的露点温度。

在施工和干燥期间,应进行连续的测量和记录,所有测量值应记录在备忘录中。

从喷砂开始到衬料完成,空气的相对湿度应保持在80%以下。

衬底温度应保持在至少高于露点温度3℃,要求的衬底温度应为+5℃。

4.2.3.4.5 所有将覆盖橡胶的表面应进行喷砂处理,直到得到一个没有铁锈、铁屑、焊迹或其它异物的清洁、明亮的金属表面,所有用于喷砂的材料应无杂质和水分。

4.2.3.4.6 衬胶表面处理结果必须得到根据DIN55928第四部分或相同标准不少于Sa2.5级的要求。

4.2.3.4.7 在喷砂之后,钢表面应首先用毛刷清洁所有磨粉和残留灰尘,或用真空吸尘器处理。