陶瓷雕塑的成型技艺共15页文档

陶瓷成型工艺技术

陶瓷成型工艺技术陶瓷成型工艺技术是制造陶瓷产品的重要环节,它包括了整个制造过程中的成型、干燥和烧成等环节。

下面我们就来详细介绍一下陶瓷成型工艺技术。

陶瓷成型主要有手工成型和机械成型两种方式。

手工成型是传统的成型方式,通过手工操作将陶瓷泥料按照设计要求塑造成各种形状。

这种方式需要熟练的技术和经验,对工匠的要求较高。

而机械成型则是利用专门的设备进行成型,可以大大提高工作效率和产品的一致性。

无论是手工成型还是机械成型,首先需要制作成型工具。

手工成型时,工匠需要根据设计要求制作木模、泥模或者石模等成型工具。

而机械成型时,则需要根据产品的形状和尺寸设计制作专业的模具。

模具的制作需要考虑到产品的材料特性、成型工艺和产品的工艺要求。

在成型过程中,首先要准备好陶瓷泥料,根据工艺要求配置出适合的泥料浆料。

然后将泥料放入成型工具中,利用手工或者机械的力量逐步塑造成所需的形状。

这个过程需要注意控制泥料的水分含量和成型工具的力度,以确保成型的准确和一致性。

成型完成后,陶瓷制品需要经过干燥的过程。

干燥的目的是将陶瓷制品中的水分逐渐蒸发掉,使其成为干燥坚硬的瓷坯。

干燥过程需要控制好温度、湿度和通风等条件,以避免制品出现开裂和变形的问题。

最后一步就是烧成了。

烧成是将干燥的陶瓷制品置于高温条件下,使其经历化学和物理变化,最终形成坚硬、致密且具有特殊性能的陶瓷制品。

烧成过程需要控制好温度、时间和烧成环境,以确保制品的质量和性能。

总结起来,陶瓷成型工艺技术是制造陶瓷产品中的重要环节。

它包括了成型、干燥和烧成等过程,需要掌握深厚的技术和经验。

通过合理的成型工艺,能够制造出形状美观、质量优良的陶瓷制品,满足不同客户的需求。

陶瓷成型技术

喷雾干燥设备的构成

(1)泥浆输送、供给、雾化系统——有筛网、柱塞泵、 管道、 喷嘴等。

(2)热风发生、输送系统——热风炉、配风机、管道、 分风器等。

工艺流程

▪ 单体AM:丙烯酰胺 ▪ 交联剂MBAM :亚甲基双丙烯酸胺 ▪ 分散剂:小、大分子电解质非电解质 ▪ 引发剂:过硫酸铵 ▪ 催化剂:四甲基乙二胺TEMED

链引发反应

▪ 初级自由基M·

单体自由基M·

链增长反应

单体

链终止反应

浆料成型的共同难点

▪ 高固相、低粘度浆料的分散与稳定悬浮。

浆料的分散与悬浮原理

▪ 静电排斥稳定DLVO 理论 ▪ 空间位阻稳定机理 ▪ 静电稳定机理

▪ 分散剂 ▪ pH值

二、泥团成型

▪ 滚压成型 ▪ 旋压成型 ▪ 车坯成型 ▪ 雕塑、印坯与拉坯成型等 ▪ 挤压成型 ▪ 注射成型 ▪ 轧膜成型

滚压成型

▪ 盛放泥料的模型和滚头分别绕自己轴线以一定 速度同方向旋转。滚头一面旋转一面逐渐靠近 盛放泥料的模型,并对坯泥进行“滚”和“压” 而成型。

凝胶铸模成型工艺特点

▪ 成形坯体强度高,可机械加工成形状复杂 的部件20MPa~40 MPa ;

▪ 有机物含量少,排胶较易; ▪ 净尺寸成型,表面光洁,可避免或减少烧

成后的加工; ▪ 陶瓷浆料具有很高的固相体积分数,一般

大于50vol%; ▪ 由于陶瓷颗粒原位凝固,成形坯体内部均

匀,缺陷少,保证烧结后材料的高可靠性。

➢ 坯料的工艺性能。可塑性能良好的坯料宜用可塑法;可 塑性能较差的坯料可选择注浆法或压制法。

陶瓷工艺学课件-2(成型)

2 成型工艺

根据陶瓷制品的形状和 结构选择最适合的成型 工艺,确保制品质量和 效率。

3 干燥与烧成

成型后的陶瓷制品需要 进行适当的干燥和烧成 工艺,以达到所需的物 理和化学性能。

结论和总结

陶瓷成型是陶瓷工艺学中重要的环节,不同的成型技术和注意事项可以帮助 我们创造出各种形状和结构的陶瓷制品。

手工成型技术

传统的陶瓷制作方式,利 用手工艺人的技巧和经验 直接进行成型。

模具成型技术

使用模具将软泥陶瓷制品 成型,可以大规模生产形 状一致的陶瓷制品。

注塑成型技术

通过将陶瓷泥浆注入模具 中进行成型,适用于复杂 形状的陶瓷制品。

陶瓷成型中的注意事项

1 材料选择

根据陶瓷制品的要求选 择合适的原料,包括陶 瓷粉体的组成和比例。

陶瓷工艺学课件-2(成型)

陶瓷成型是制造陶瓷制品的重要工艺环节,通过成型可以赋予陶瓷以所需的 形状、结构和特性。

陶瓷成型的目的与意义

陶瓷现设计 的要求和实用功能。成型过程中,还可以为陶瓷制品的纹饰、表面质感等特 点提供可能。

常见的陶瓷成型工艺

陶瓷浇筑成型

陶瓷浇筑成型陶瓷制作是一门源远流长的工艺,其中的浇铸成型技术一直以来都是制作陶瓷器皿的重要方法之一。

这种古老而精巧的工艺传承至今,依旧在当代被广泛应用于陶瓷产业中,为人们呈现出精美绝伦的陶瓷艺术作品。

在陶瓷浇铸成型的过程中,首先需要准备好瓷泥。

瓷泥是由瓷土和水按照一定比例混合而成,质地细腻且具有一定塑性,适合进行成型操作。

然后,陶匠会根据设计稿或者想象中的构思,将瓷泥倒入模具中进行浇铸。

模具起到了塑形的作用,可以使瓷泥得以快速成型,并保持所需的外形。

浇铸成型时需要注意控制瓷泥的浇注速度和均匀性,保证瓷泥充分填满模具每一个细节的角落,避免出现气泡或空洞。

此外,陶匠还需在瓷泥刚浇注入模具时进行震动或轻轻拍打模具,以使瓷泥更加均匀地分布,并有利于气泡的排除。

经过一定时间的静置和干燥,瓷泥逐渐凝固定型,成为坚硬的坯体。

在坯体完全干燥后,陶匠需要进行修整和修饰,可能会进行打磨、刻画等工艺步骤,以使陶瓷作品更加完美。

接着,陶匠会对坯体进行烧制,让其在高温下经历化学和物理变化,最终呈现出坚硬耐用的陶瓷制品。

陶瓷浇铸成型技术不仅可以制作出各式各样的器皿,如碗、盘、壶等日常生活用品,还可以制作艺术品和装饰品,展现出独特的审美价值。

通过不同的模具设计和工艺处理,陶匠们能够创作出千姿百态的陶瓷作品,为人们的生活增添艺术气息。

总的来说,陶瓷浇铸成型是一门需要经过反复练习和磨练的高超技艺,它融合了艺术美感与工艺精湛,需要匠人耐心细致地操作才能达到令人满意的效果。

在当今社会,尽管自动化生产技术不断发展,但传统的陶瓷浇铸成型仍然占据着不可替代的地位,因为它凝聚了匠人们的智慧和心血,是陶瓷产业中不可或缺的重要环节。

愿这项古老的工艺能够在现代得到传承和发展,继续为人们带来美好的陶瓷艺术作品。

1。

陶瓷成型工艺分析共98页

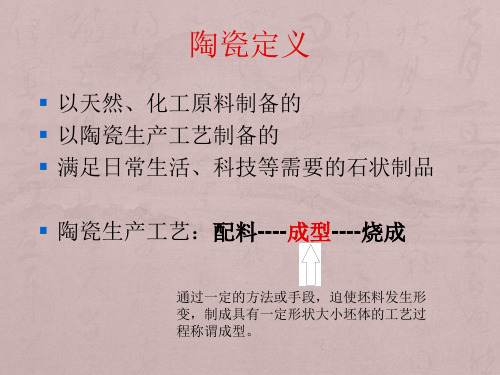

陶瓷成型工艺分析

1、战鼓一响,法律无声。——英国 2、任何法律的根本;不,不成文法本 身就是 讲道理 ……法 律,也 ----即 明示道 理。— —爱·科 克

3、法律是最保险的头盔。——爱·科 克 4、一个国家如果纲纪不正,其国风一 定颓败 。—— 塞内加 5、法律不能使人人平等,但是在法律 面前人 人是平 等的。 ——有什么损失。——卡耐基 47、书到用时方恨少、事非经过不知难。——陆游 48、书籍把我们引入最美好的社会,使我们认识各个时代的伟大智者。——史美尔斯 49、熟读唐诗三百首,不会作诗也会吟。——孙洙 50、谁和我一样用功,谁就会和我一样成功。——莫扎特

陶瓷成型工艺

粒度和粒度分布 压制大的坯件,粒料可适当粗些,较

小的坯件,粒料需稍细。粒度不当,成型 的坯件密度低,强度差。粒料过细,坯件 易出现起层(层裂)现象。 粒料的流动性

粒料的自然息角α越小,流动性越好。

第十三章成型原理与成型技术

13.3.2干压成型方法 (1)单向加压 (2)双向加压

13.3.3干压成型应注意的问题 坯件的密度称为成型密度。成型密度

愈均匀愈好。 控制因素: (1)成型压力的大小 (2)加压速度与保压时间

第十三章成型原理与成型技术

13.3.4干压成型的特点

由于坯料中含水或其它粘合剂比较少,干压 成型的坯体致密度高,尺寸比较精确,烧成收缩 小,瓷件的机械强度高,电性能好。主要用于圆 形、薄片状的简单形状制品。

第十三章成型原理与成型技术

13.4.3热等静压成型 对坯体加温加压同时进行,陶瓷致密度

更高.特点:

(1)适于压制形状复杂、大件且细长的新型 陶瓷制品。 (2)湿式等静压容器内可同时放入几个模具, 压制不同形状的坯体。 (3)可以任意调节成型压力。 (4)压制产品质量高,烧成收缩小,坯件致 密,不易变形。 (5)设备成本高,湿式等静压成型不易自动 化生产,生产效率不高。

第十三章成型原理与成型技术

第十三章成型原理与成型技术

13.1 注浆成型

它是利用石膏吸水性的一种成形方法。 此法适于生产一些形状复杂且不规则、 外观尺寸要求不严格、壁薄及大型厚胎 的制品。

对注浆成型所用的料浆,必须具备如 下性能:

流动性、稳定性(即不易沉淀和分 层)、触变性要小、含水量尽可能少、 渗透性要好、脱膜性要好、尽可能不含 气泡。

第十三章成型原理与成型技术

13.6注射成型

陶瓷成型工艺

通过烘干区并形成一层薄瓷坯,卷轴待 用。在烧结过程中,这层低灰分衬纸几 乎被彻底燃尽而不留痕迹。

第十三章成型原理与成型技术

13.9.2滚压成型法 它与轧膜成型有些相似,是以热塑

性有机高分子物质作为粘合载体,将载 体与陶瓷粉料放在一起,加入封闭式混 练器进行混练,练好后再进入热轧辊合, 轧制成一定厚度引出,用冷空气进行冷 却,然后卷轴待用。

将陶瓷粉体经过塑化、造粒,制备 成流动性好、粒配合适的粉料,装入模 具内,通过压机的柱塞施以外加压力, 使粉料压制成一定形状的坯体。

13.3.1塑化与造粒工艺

通过造粒工艺,把陶瓷粉料制成具 有良好流动性和一定强度的颗粒(同时具有一定的粘性)以便干压成型。塑化原理

第十三章成型原理与成型技术

第十三章成型原理与成型技术

13.8流延成型

流延成型又称带式浇注法、刮刀法, 是一种目前比较成熟的能够获得高质量、 超薄型瓷片的成型方法

必要时添加抗聚凝剂、除泡剂、烧 结促进剂等进行湿式混磨;再加入粘合 剂、增塑剂、润滑剂等进行混磨以形成 稳定的、流动性良好的浆料。

第十三章成型原理与成型技术

第十三章成型原理与成型技术

挤压成型适于连续化批量生产, 生产效率高,环境污染小,易于自动操 作。但机嘴结构复杂,加工精度要求高, 耗泥量多,制品烧成收缩大。挤压成型 适于挤制直径1~30mm的管、棒形制 品(细管壁厚小至0.2mm),或用以 挤制径幅800mm 、100~200孔 /cm2的蜂窝状、筛格式穿孔瓷筒。

第十三章成型原理与成型技术

第十三章成型原理与成型技术

13.9.3印刷成型法

将超细粉料、粘合剂、润滑剂、溶剂等 充分混合,调制成流动性很好的稀浆料, 然后采用丝网漏印法,即可印出一层极薄 的坯料。每印刷一次瓷浆,约可得6μm厚 的坯层,通常必须重复印2~3次,方能达 到必要的厚度和良好的匀度。

陶瓷成型技术

项目1:注浆成型技术

一、注浆成型 传统的定义:在石膏模的毛细管力作用下,含有一 定水分的粘土泥浆脱水硬化、成型的过程。 目前:将所有基于坯料具有一定液态流动性的成型 方法统归为注浆成型。 工艺特点: (1)适于成型各种产品,形状复杂、不规则、薄、 体积较大而且尺寸要求不严的器物,如花瓶、汤碗、 椭圆形盘、茶壶等。 (2)坯体结构均匀,但含水量大且不均匀,干燥 与烧成收缩大。

防止粉化的方法有: ①适当降低模型的干燥速度,使水分能够从模型四 周均匀地蒸发; ②采取提前合模的办法,夜间让模型整体干燥,因 模型湿不宜提前合模的,可在芯子上部盖塑料布, 以防止大量的水分从顶点蒸发; ③待模型的外吃浆面刮去一层,增加透气性,使水 分向外吃浆面蒸发。

5、延长石膏模型的使用寿命 1)石膏模型有一定的使用寿命,一般可塑成型用 模型的使用寿命约100-250次,注浆成型用模型只 有50-150次。其损坏原因主要有以下三方面:其 一是模型本身强度不高,易被碰裂或压裂;其二是 模型工作面被坯料中泥粒磨损而报废;其三是注桨 用模型由于模型与坯料桨中电解质起休化学反应造 成模型的毛细孔中与表面上产生硫酸钠析晶,而降 低吸水能力。

石膏模的寿命不但取决于合理的使用,还与制模的 石膏质量和操作工艺过程有关。如石膏粉炒温度过 高或过低,石膏粉颗粒粗大,浇注时加水过多,混 合不均匀,制备好的石膏粉放在潮湿的地方等情况 均会影响模型使用寿命。 2)为了延长石膏模的使用寿命,应正确掌握制造 模型的工艺操作和合理使用外,还可从提高石膏模 的机械强度入手。

各类产品尽管加工方法不同,但是坯体修整是必要 的,不可忽视的,否则就不能保证瓷器半成品质量。 在修坯中也要防止坯体产生缺陷,并修整那些能修 整的带缺陷的坯体。 修坯分为干修和湿修两种方式。 湿修:坯体的水分16~19%。 干修:坯体的水分 < 2%。

陶瓷成型方式

陶瓷成型方式陶瓷是一种古老而美丽的工艺品,它以其独特的材质和精细的工艺赢得了人们的喜爱和欣赏。

而陶瓷成型方式正是制作陶瓷的关键步骤之一,它直接决定了陶瓷的形状和质量。

在陶瓷成型过程中,有许多不同的方式可以选择,下面将介绍几种常见的陶瓷成型方式。

1. 手工成型:手工成型是最古老、最传统的陶瓷成型方式之一。

它依靠陶工的双手和工具,通过揉捏、拉伸和捏制等手法,将陶土塑造成所需的形状。

手工成型具有灵活性强、造型多样的特点,可以制作出各种复杂的陶瓷作品。

2. 轮盘成型:轮盘成型是一种利用陶瓷轮进行成型的方式。

陶工将陶土放置在陶瓷轮上,然后通过旋转轮盘和手的配合,将陶土塑造成所需的形状。

轮盘成型具有成型速度快、形状稳定的优点,适用于制作大量相似形状的陶瓷制品。

3. 模具成型:模具成型是一种利用模具进行成型的方式。

陶工将陶土放置在模具中,然后通过压制或挤压等方式,将陶土填充到模具的空腔中,最后取出模具,得到所需的形状。

模具成型具有成型速度快、形状一致的优点,适用于制作大批量的陶瓷制品。

4. 注浆成型:注浆成型是一种利用注浆机进行成型的方式。

陶工将陶浆注入注浆机中,然后通过注射压力,将陶浆注入模具中,最后取出模具,得到所需的形状。

注浆成型具有成型速度快、形状精确的优点,适用于制作复杂的陶瓷制品。

以上是几种常见的陶瓷成型方式,每种方式都有其独特的特点和适用范围。

在实际的陶瓷制作中,通常会根据具体的需求和制作工艺的要求选择合适的成型方式。

无论采用哪种方式,陶瓷成型都需要经过多道工序,如干燥、修整、烧制等,才能最终完成一件完美的陶瓷作品。

陶瓷成型是一门需要技术和经验的艺术,它要求陶工具备扎实的陶瓷知识和灵巧的手法。

通过不同的成型方式,陶工可以创作出各种形态各异的陶瓷作品,从而展现出陶瓷的独特魅力和艺术价值。

希望通过本文的介绍,读者们对陶瓷成型方式有更深入的了解,并对陶瓷艺术有更多的欣赏和认识。

陶瓷的成型技巧

陶瓷的成型技巧陶瓷是一种古老而又具有深厚文化底蕴的工艺品,而陶瓷制作的成型过程更是其制作工艺中的关键步骤之一。

陶瓷成型技巧在不同的时代和地域都有着不同的发展历史和特点,因此在这里我们将着重介绍陶瓷的成型技巧及其发展历史。

1. 手工成型技术手工成型技术是陶瓷成型技巧的最古老方法之一,它包括了传统的拉坯、减坯、轧坯、印坯等工艺。

拉坯是最为简单且常见的一种成型技术,制作陶瓷器皿的原理是将陶泥放在陶轮上旋转,然后利用手的力量来拉出器皿的形状。

减坯则是将原来的坯体逐渐削减至所需的形状和尺寸,这种方法主要用于制作对称的器皿。

轧坯是将陶泥放在桌上,然后用擀面棒慢慢擀成所需的形状,是古代常用的一种成型技术。

印坯则是用印模将图案和纹饰印在坯体上,制作器皿时只需根据印模的图案和纹饰进行成型。

2. 机械成型技术随着工业的发展,机械成型技术逐渐被引入到陶瓷制作的成型过程中。

其中最为常见的机械成型技术就是注塑成型技术和挤压成型技术。

注塑成型技术是将陶泥放入模具,然后利用注塑机将陶泥注入模具中,通过高压力使得陶泥充分填满模具的每一个角落,最终形成成型。

挤压成型技术则是将陶泥装入一个圆柱形模具中,然后用挤出机将陶泥挤压出所需的形状,这种技术特别适用于制作管状产品。

3. 旋转成型技术旋转成型技术也是陶瓷成型技巧中的一种重要方法,它主要通过旋转机械将坯体进行形状调整和成型,在这个过程中需要用手工来打磨和修饰坯体。

这种技术一般适用于制作较大型的器皿和雕塑作品,因为这种方法可以对坯体进行更多的细节处理。

4. 压坯成型技术压坯成型技术是通过压制模具来形成陶瓷成型的一种方式。

首先将陶泥放入特制的模具中,然后通过机械设备对模具进行压制,最终形成成型。

与传统的手工成型技术相比,这种方法可以大大提高生产效率并且可以做出大量相同尺寸的成型,因此在现代工业生产中非常常见。

5. 散坯成型技术散坯成型技术是一种将陶泥散放在模具内,然后用手工和机械设备来将散坯压实成型的技术。