填料精馏塔工艺流程图

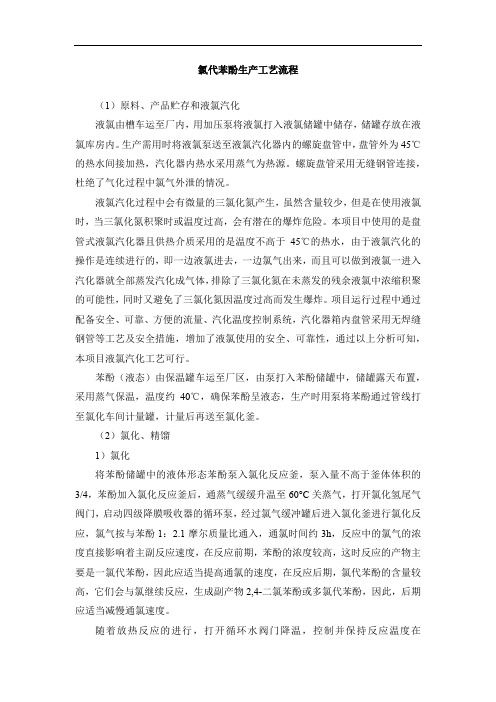

氯代苯酚生产工艺流程

氯代苯酚生产工艺流程(1)原料、产品贮存和液氯汽化液氯由槽车运至厂内,用加压泵将液氯打入液氯储罐中储存,储罐存放在液氯库房内。

生产需用时将液氯泵送至液氯汽化器内的螺旋盘管中,盘管外为45℃的热水间接加热,汽化器内热水采用蒸气为热源。

螺旋盘管采用无缝钢管连接,杜绝了气化过程中氯气外泄的情况。

液氯汽化过程中会有微量的三氯化氮产生,虽然含量较少,但是在使用液氯时,当三氯化氮积聚时或温度过高,会有潜在的爆炸危险。

本项目中使用的是盘管式液氯汽化器且供热介质采用的是温度不高于45℃的热水,由于液氯汽化的操作是连续进行的,即一边液氯进去,一边氯气出来,而且可以做到液氯一进入汽化器就全部蒸发汽化成气体,排除了三氯化氮在未蒸发的残余液氯中浓缩积聚的可能性,同时又避免了三氯化氮因温度过高而发生爆炸。

项目运行过程中通过配备安全、可靠、方便的流量、汽化温度控制系统,汽化器箱内盘管采用无焊缝钢管等工艺及安全措施,增加了液氯使用的安全、可靠性,通过以上分析可知,本项目液氯汽化工艺可行。

苯酚(液态)由保温罐车运至厂区,由泵打入苯酚储罐中,储罐露天布置,采用蒸气保温,温度约40℃,确保苯酚呈液态,生产时用泵将苯酚通过管线打至氯化车间计量罐,计量后再送至氯化釜。

(2)氯化、精馏1)氯化将苯酚储罐中的液体形态苯酚泵入氯化反应釜,泵入量不高于釜体体积的3/4,苯酚加入氯化反应釜后,通蒸气缓缓升温至60°C关蒸气,打开氯化氢尾气阀门,启动四级降膜吸收器的循环泵,经过氯气缓冲罐后进入氯化釜进行氯化反应,氯气按与苯酚1:2.1摩尔质量比通入,通氯时间约3h,反应中的氯气的浓度直接影响着主副反应速度,在反应前期,苯酚的浓度较高,这时反应的产物主要是一氯代苯酚,因此应适当提高通氯的速度,在反应后期,氯代苯酚的含量较高,它们会与氯继续反应,生成副产物2,4-二氯苯酚或多氯代苯酚,因此,后期应适当减慢通氯速度。

随着放热反应的进行,打开循环水阀门降温,控制并保持反应温度在60°C-65°C及0.8MPa的条件下进行。

流程图最新实用版

感谢观看

再沸器:158 L 23 Kw(2个加热管全开)

装置的总功率:35kw

产品罐: 78 L

职业教育环境监测与治理技术专业教学资源库《化工单元操作》课程

任务一、认识蒸馏流程和主体设备

2、PID在工作过程中的使用情况

项目八 精馏及设备操作

产品罐: 78 L

再沸器:158 L 23 Kw(2个加热管全开)

装置的总功率:35kw

由常州工程职业技术学院与浙江中控联合研制的常减压精馏装置

装置生产能力:600 Kg/d

再沸器:158 L 23 Kw(2个加热管全开)

2、PID在工作过程中的使用情况

预热器: 58 L

9 Kw(全开)

职业教育环境监测与治理技术专业教学资源库《化工单元操作》课程

1、PID识读 2、PID在工作过 程中的使用情况

职业教育环境监测与治理技术专业教学资源库《化工单元操作》课程

项目八 精馏及设备操作

南京科技职业学院

任务一、认识蒸馏流程和主体设备

精馏操作装置图

由常州工程职业技术学院与浙江中控联合研制的常减压精馏装置

职业教育环境监测与治理技术专业教学资源库《化工单元操作》课程

预热器: 58 L

9 Kw(全开)

精馏操作装置工艺流程图

项目八 精馏及设备操作

2、PID在工作过程中的使用情况

预热器: 58 L

9 Kw(全开)

精馏操作装置实时监控

产品罐: 78 L

2、PID在工作过程中的使用情况

产品罐: 78 L

装置的总功率:35kw

精馏操作装置工艺流程图

精馏操作装置工艺流程图

• 设备简述

❖ 由常州工程职业技术学院与浙江中控联合研制的常减压精馏装置

酒精连续精馏塔的工艺设计说明

第四章工艺计算一、物料衡算已知:生产能力(产量)6160 吨/年操作周期8000 小时/年进料组成进料含乙醇37.6%,其余为水(质量分率,下同)塔顶产品(乙醇)组成≥81.6%塔底产品(乙醇)组成≤0.5%乙醇分子量:46,水的分子量:18进料摩尔组成:乙醇,水0.809塔顶摩尔组成:乙醇,水0.366塔底摩尔组成:乙醇,水0.998804全塔总物料衡算:乙醇衡算:塔顶产品流率:求解上面的方程得:,乙醇的回收率:水的回收率(塔顶):表格1物料衡算结果一览名称原料(FEED)馏出液(D)废液(W)摩尔分数x(乙醇)0.191 0.634 0.00196摩尔流率(kmol/h)72.041 21.544 50.4971.01.2 1.4 1.6 1.82.0 2.2 2.48101214161820222426NR/Rmin图表 1理论板数随回流比变化曲线由图可以看出,回流比增大到一定的值以后,塔板数减小的很慢了,此时依靠增大回流比来减小设备投资费用已经不值得了。

另外发现即便是N 接近恒定时实际的回流比也不是很大,再根据经验确定。

用上面确定的回流比重新计算,结果如下:表格 3回流比、理论半数验证模拟结果Minimum reflux ratio:0.42388628 Actual reflux ratio: 0.84777256 Minimum number of stages: 5.82659753 Number of actual stages:10.5148951 Feed stage:7.06415444 Number of actual stages above feed:6.06415444 Reboiler heating required: 462110.955 Watt Condenser cooling required: 442507.796 Watt Distillate temperature: 78.914069 C Bottom temperature:99.4117042 C Distillate to feed fraction: 0.298878故可以确定回流比、塔板数和进料位置的初值: (1) 塔板数:11块 (2) 回流比:0.85(3) 进料位置:第7块板进料 2. 操作型模拟计算:得到回流比、理论塔板数和进料位置的初值后,用RADFRAC 模块进行校核计算,检验是否满足分离要求。

精馏塔工艺设计

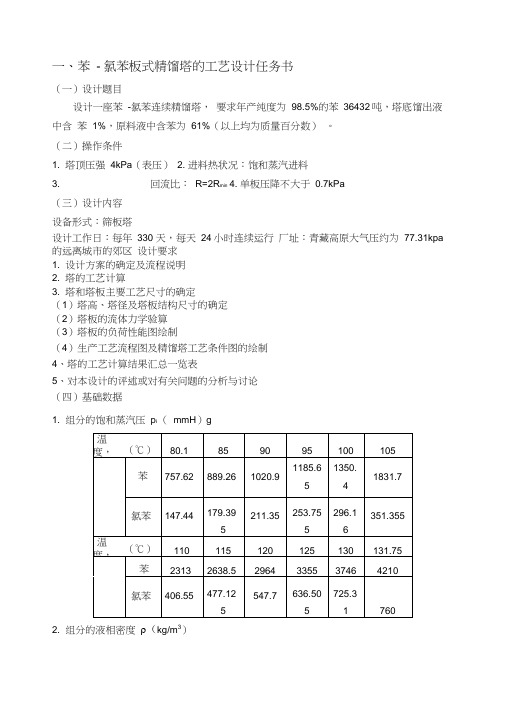

一、苯- 氯苯板式精馏塔的工艺设计任务书(一)设计题目设计一座苯-氯苯连续精馏塔,要求年产纯度为98.5%的苯36432吨,塔底馏出液中含苯1%,原料液中含苯为61%(以上均为质量百分数)。

(二)操作条件1. 塔顶压强4kPa(表压)2. 进料热状况:饱和蒸汽进料3. 回流比:R=2R min4. 单板压降不大于0.7kPa(三)设计内容设备形式:筛板塔设计工作日:每年330 天,每天24小时连续运行厂址:青藏高原大气压约为77.31kpa 的远离城市的郊区设计要求1. 设计方案的确定及流程说明2. 塔的工艺计算3. 塔和塔板主要工艺尺寸的确定(1)塔高、塔径及塔板结构尺寸的确定(2)塔板的流体力学验算(3)塔板的负荷性能图绘制(4)生产工艺流程图及精馏塔工艺条件图的绘制4、塔的工艺计算结果汇总一览表5、对本设计的评述或对有关问题的分析与讨论(四)基础数据1. 组分的饱和蒸汽压p i (mmH)g2. 组分的液相密度ρ(kg/m3)、苯- 氯苯板式精馏塔的工艺计算书(精馏段部分)一)设计方案的确定及工艺流程的说明原料液经卧式列管式预热器预热至泡点后送入连续板式精馏塔(筛板塔),塔顶上升蒸汽流采用强制循环式列管全凝器冷凝后一部分作为回流液,其余作为产品经冷却后送至苯液贮罐;塔釜采用热虹吸立式再沸器提供汽相流,塔釜产品经卧式列管式冷却器冷却后送入氯苯贮罐。

典型的连续精馏流程为原料液经预热器加热后到指定的温度后,送入精馏塔的进料板,在进料上与自塔上部下降的回流液体汇合后,逐板溢流,最后流入塔底再沸器中。

在每层板上,回流液体与上升蒸气互相接触,进行热和质的传递过程。

操作时,连续地从再沸器取出部分液体作为塔底产品(釜残液),部分液体汽化,产生上升蒸气,依次通过各层塔板。

塔顶蒸气进入冷凝器中被全部冷凝,并将部分冷凝液用泵送回塔顶作为回流液体,其余部分经冷却器后被送出作为塔顶产品(馏出液)。

(二)全塔的物料衡算1. 料液及塔顶底产品含苯的摩尔分率苯和氯苯的相对摩尔质量分别为 78.11 kg/kmol 和 112.6kg/kmol 0. 61/ 78. 110.61/ 78.11 0.39/ 112.62. 平均摩尔质量3. 料液及塔顶底产品的摩尔流率依 题 给 条 件 : 一 年 以 330 天 , 一 天 以 24 小 时 计 , 有 :(三)塔板数的确定1. 理论塔板数 N T 的求取 2)确定操作的回流比 R将 1)表中数据作图得 x ~ y 曲线及 t x ~ y 曲线。

精馏塔工艺设计

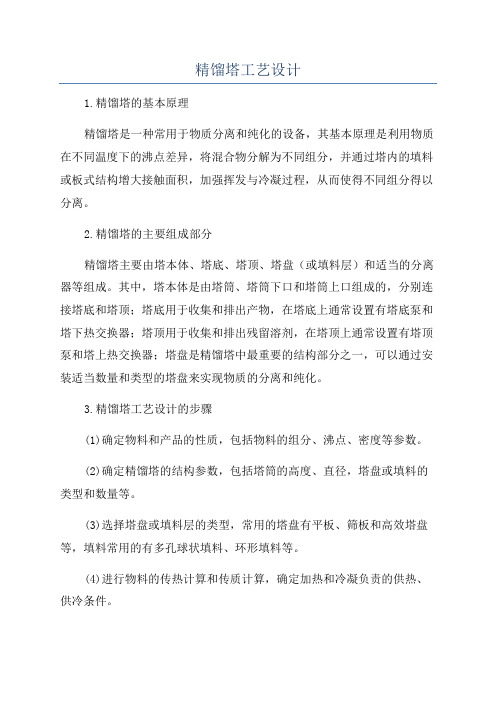

精馏塔工艺设计1.精馏塔的基本原理精馏塔是一种常用于物质分离和纯化的设备,其基本原理是利用物质在不同温度下的沸点差异,将混合物分解为不同组分,并通过塔内的填料或板式结构增大接触面积,加强挥发与冷凝过程,从而使得不同组分得以分离。

2.精馏塔的主要组成部分精馏塔主要由塔本体、塔底、塔顶、塔盘(或填料层)和适当的分离器等组成。

其中,塔本体是由塔筒、塔筒下口和塔筒上口组成的,分别连接塔底和塔顶;塔底用于收集和排出产物,在塔底上通常设置有塔底泵和塔下热交换器;塔顶用于收集和排出残留溶剂,在塔顶上通常设置有塔顶泵和塔上热交换器;塔盘是精馏塔中最重要的结构部分之一,可以通过安装适当数量和类型的塔盘来实现物质的分离和纯化。

3.精馏塔工艺设计的步骤(1)确定物料和产品的性质,包括物料的组分、沸点、密度等参数。

(2)确定精馏塔的结构参数,包括塔筒的高度、直径,塔盘或填料的类型和数量等。

(3)选择塔盘或填料层的类型,常用的塔盘有平板、筛板和高效塔盘等,填料常用的有多孔球状填料、环形填料等。

(4)进行物料的传热计算和传质计算,确定加热和冷凝负责的供热、供冷条件。

(5)进行模拟计算和优化设计,通过模拟计算不同操作条件的分离效果,优化设计以达到预期的纯化效果。

(6)确定塔盘或填料层的布置方式和间距。

(7)进行适当的增塔试验或小型试验,验证设计方案的可行性。

(8)绘制工艺流程图和设备布置图,编写相关设计报告。

4.精馏塔工艺设计的注意事项(1)需要确保精馏塔结构的合理性,根据物料的性质选择合适的处理方式以提高分离效果。

(2)需要根据物料的特性选择合适的塔盘或填料材料,以提高传质传热效率。

(3)需要考虑塔顶和塔底的设计,确保能够有效收集和排出产物。

(4)需要进行适当的模拟计算和小型试验,以验证设计方案的可行性。

(5)需要综合考虑工艺的安全性、经济性和环境友好性,选择合适的操作条件和设备配置。

综上所述,精馏塔工艺设计是一项复杂的工作,需要综合考虑物料的性质、塔盘或填料的选择、传质传热条件的计算、设计方案的模拟计算和试验验证等多个因素,以实现物质的分离和纯化。

乙醇水精馏塔

1.引言1.1.精馏原理及其在化工生产上的应用实际生产中,在精馏柱及精馏塔中精馏时,上述部分气化和部分冷凝是同时进行的。

对理想液态混合物精馏时,最后得到的馏液(气相冷却而成)是沸点低的B物质,而残液是沸点高的A物质,精馏是多次简单蒸馏的组合。

精馏塔底部是加热区,温度最高;塔顶温度最低。

精馏结果,塔顶冷凝收集的是纯低沸点组分,纯高沸点组分则留在塔底。

1.2.精馏塔对塔设备的要求精馏设备所用的设备及其相互联系,总称为精馏装置,其核心为精馏塔。

常用的精馏塔有板式塔和填料塔两类,通称塔设备,和其他传质过程一样,精馏塔对塔设备的要求大致如下:①生产能力大:即单位塔截面大的气液相流率,不会产生液泛等不正常流动。

②效率高:气液两相在塔内保持充分的密切接触,具有较高的塔板效率或传质效率。

③流体阻力小:流体通过塔设备时阻力降小,可以节省动力费用,在减压操作是时,易于达到所要求的真空度。

④有一定的操作弹性:当气液相流率有一定波动时,两相均能维持正常的流动,而且不会使效率发生较大的变化。

⑤结构简单,造价低,安装检修方便。

⑥能满足某些工艺的特性:腐蚀性,热敏性,起泡性等。

1.3常用板式塔类型及本设计的选型常用板式塔类型有很多,如:筛板塔、泡罩塔、舌型塔、浮阀塔等。

由于浮阀塔有如下优点:①生产能力大,由于塔板上浮阀安排比较紧凑,其开孔面积大于泡罩塔板,生产能力比泡罩塔板大20%~40%,与筛板塔接近。

②操作弹性大,由于阀片可以自由升降以适应气量的变化,因此维持正常操作而允许的负荷波动范围比筛板塔,泡罩塔都大。

③塔板效率高,由于上升气体从水平方向吹入液层,故气液接触时间较长,而雾沫夹带量小,塔板效率高。

④气体压降及液面落差小,因气液流过浮阀塔板时阻力较小,使气体压降及液面落差比泡罩塔小。

⑤塔的造价较低,浮阀塔的造价是同等生产能力的泡罩塔的 50%~80%,但是比筛板塔高 20%~30。

而且近几十年来,人们对浮阀塔的研究越来越深入,生产经验越来越丰富,积累的设计数据比较完整,因此设计浮阀塔比较合适。

甲醇三塔精馏技术浅谈_申晓芳

表 1 设备参数

设备参数

直径/ mm

高度/ mm

操作压力/ KpaA 塔 顶/塔底

操作温

度/℃塔 顶/塔底

回流 比

备注

预精馏塔 2200 21300 130//138 72.8/75.5 0.60 回流量/进料量

加压精馏塔 2400 34600 800//812 128.1/133.5 2.8

常压精馏塔 3200 40040 105/125 65.5/106 1.8

甲醇精馏系统是由预精馏塔、 加压精馏塔和常压精馏塔三塔组 成,当环保要求比较高时还要加上一个回收塔以减少废水中的甲醇排 放,使其排放污水达标,把杂醇等馏分分离后得到产品精甲醇。

三塔精馏工艺流程图见图 1,由甲醇合成工段甲醇分离器来的粗 甲醇,在精镏系统运行正常的情况下 ,经 粗 甲 醇 换 热 器 E4201(与 蒸 汽 冷凝液换热)预热至 72℃,直接进入预精馏塔 T4201 的中部,若精镏系 统运行不正常,可将粗甲醇送至粗甲醇罐 V4201A/B,在生产正常时再 将粗甲醇经预塔进料泵 P4201A/B 送至 E4201 并进入预精馏塔。

0 引言

甲醇是由煤气化或天然气转化生成合成气合成的化工产品,它既 是一种重要的、需求量巨大的基本有机化工原料,也是一种新型的清 洁能源。 目前,我国的甲醇市场随着国际市场原油价格在变化,总体的 趋势是走高。 随着原油价格的进一步提升,作为有机化工基础原料— 甲醇的价格还会逐渐稳步提高。 同时随着我国国民经济的高速发展, 甲醇衍生物及下游产品生产的迅速发展和甲醇燃料的应用,甲醇需求 量还会越来越大,因此提高甲醇产品质量和降低生产能耗越来越引起 人们的关注。

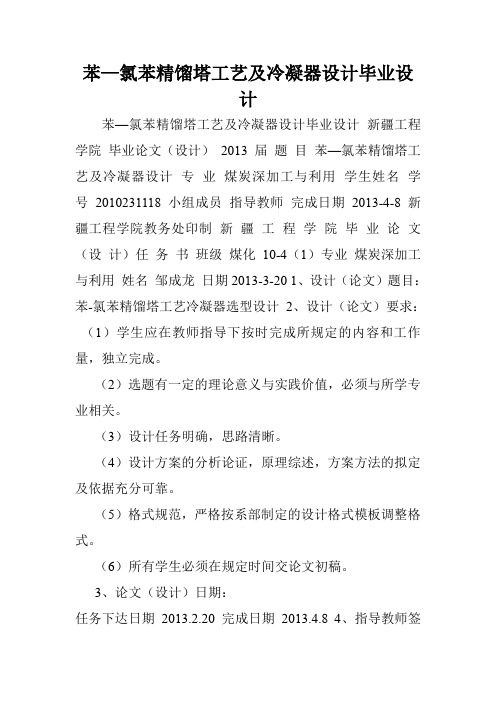

苯—氯苯精馏塔工艺及冷凝器设计毕业设计

苯—氯苯精馏塔工艺及冷凝器设计毕业设计苯—氯苯精馏塔工艺及冷凝器设计毕业设计新疆工程学院毕业论文(设计)2013 届题目苯—氯苯精馏塔工艺及冷凝器设计专业煤炭深加工与利用学生姓名学号2010231118 小组成员指导教师完成日期2013-4-8 新疆工程学院教务处印制新疆工程学院毕业论文(设计)任务书班级煤化10-4(1)专业煤炭深加工与利用姓名邹成龙日期2013-3-20 1、设计(论文)题目:苯-氯苯精馏塔工艺冷凝器选型设计2、设计(论文)要求:(1)学生应在教师指导下按时完成所规定的内容和工作量,独立完成。

(2)选题有一定的理论意义与实践价值,必须与所学专业相关。

(3)设计任务明确,思路清晰。

(4)设计方案的分析论证,原理综述,方案方法的拟定及依据充分可靠。

(5)格式规范,严格按系部制定的设计格式模板调整格式。

(6)所有学生必须在规定时间交论文初稿。

3、论文(设计)日期:任务下达日期2013.2.20 完成日期2013.4.8 4、指导教师签字:新疆工程学院毕业论文(设计)成绩评定报告序号评分指标具体要求分数范围得分 1 学习态度努力学习,遵守纪律,作风严谨务实,按期完成规定的任务。

0—10分2 能力与质量调研论证能独立查阅文献资料及从事其它形式的调研,能较好地理解设计任务并提出实施方案,有分析整理各类信息并从中获取新知识的能力。

0—15分综合能力设计能运用所学知识和技能,有一定见解和实用价值。

0—25分论文(设计)质量计算准确可靠有依据、分析逻辑清晰、正确合理,0—20分 3 工作量内容充实,工作饱满,符合规定字数要求。

绘图(表)符合要求。

0—15分4 撰写质量结构严谨,文字通顺,用语符合技术规范,图表清楚,字迹工整,书写格式规范,0—15分合计0—100分评语:成绩:评阅人(签名):日期:毕业设计答辩及综合成绩答辩情况自述情况清晰、完整流利简练清晰完整完整熟悉内容基本完整熟悉内容不熟悉内容提出问题回答问题正确基本正确有一般性错误有原则性错误没有回答答辩小组评语及建议成绩:答辩委员会综合成绩:答辩委员会主任签字:年月日苯—氯苯精馏塔工艺及冷凝器选型设计学号:2010231118 学生:邹成龙(新疆工程学院, 乌鲁木齐830091) 摘要:在给定的工艺条件下,确定设计方案,通过对工艺流程的了解进行以下内容的设计,内容包括塔设备的概述、工艺过程流程图及过程简介、工艺部分的设计计算,塔辅助设备的设计计算以及物性数据t-x-y图、相平衡x-y图、图解法求理论塔板数图、符合性能图和阀孔分布图,最后,进行数据汇总。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

填料精馏塔工艺流程图

填料精馏塔是一种常用的化工分离设备,其工艺流程如下:

1. 原料进料:将原料液体通过进料管道引入填料精馏塔的顶部,经过一系列预处理如过滤、加热等,确保进入塔内的原料液体具有合适的温度和质量。

2. 进料均匀分布:原料液体经过分配器,均匀地分布在填料层上。

这样可以增加原料与填料的接触面积,提高分离效果。

3. 蒸汽加热:在填料精馏塔的底部通入蒸汽,通过加热使塔内液体蒸发。

蒸汽在填料层中上升,与液体发生传质和传热作用,使得液体组分得到分离。

4. 沸点逐渐升高:随着蒸汽的加热,填料层中液体的沸点逐渐升高。

不同组分的沸点是不同的,利用这一原理可以实现组分的分离。

5. 顶部产品收集:随着蒸汽的上升,最易挥发的组分先达到塔顶,通过顶部的冷凝器冷却,变成液体,然后通过顶部的收集器收集。

6. 底部产物收集:随着液体沸点的升高,不能挥发的组分逐渐降到塔底,通过底部的收集器收集。

7. 净化操作:由于填料精馏塔中不同组分的沸点存在交叠,所以在得到粗品后,还需要进行多次洗涤、萃取等净化操作,以

获得纯净的产品。

8. 回流操作:从底部收集到的液体可能仍然含有一定量的挥发性组分,为了提高设备的利用率,可以将部分液体回流到精馏塔的顶部,进行二次分离。

9. 控制操作:填料精馏塔的操作过程需要严格控制,通过调节塔底的蒸汽流量、进料流量、回流比等参数,来控制产品的质量和产量。

10. 废水处理:由于填料精馏塔中可能产生废水,其中可能含有有机物等污染物,所以需要进行废水处理,以达到环境保护的要求。

总之,填料精馏塔工艺流程是一个复杂的化工过程,需要合理的控制参数和操作条件,以实现对不同组分的分离和纯化。

这种工艺流程广泛应用于石油、化工、制药等领域,并在提高产品质量和降低能源消耗方面发挥着重要的作用。