碳化硅粉体的表面改性

碳化硅/硅橡胶复合材料的制备与表征

硅 橡 胶是 特种 合 成橡 胶 中的 一种 ,与 一般 橡 胶相 比,硅橡 胶 具 有优 良的耐 热性 、耐寒 性 、耐 候性 、电学性 能 及生 理惰 性 等 。

l30

广 东 化 工

W VON.gdchem 376期

碳化 硅/硅橡胶 复合材料 的制备 与表征

严 瑾 ,孙 烨 ,王 彩 琴

(陕 西能 源职 业技 术 学院 化 学工程 学 院 ,陕 西 成 阳 712000)

【摘 要】通过 KH 550和 聚 乙二 醇对碳 化 硅微 粉进 行接 枝 改性 .制 得 改性 碳化 硅微 粉 ,将 改性 碳 化硅 微粉 与硅 橡胶 共混 制得 碳 化硅/硅 橡 胶 复

合材 料 采 用激 光粒 度仪 、扫描 电镜对 碳化 硅微 粉 进行 了表 征 ,并对 复 合材 料 的拉 伸强 度 、耐 磨性 、热 稳 定性 能和 表 面形貌 分 别进 行 了表征 。 结 果表 明: 当改 性碳 化硅 徼粉 加入 12份 时 ,硅橡 胶 复合 材料 的披 伸强 度达 到 3.27 MPa,与 硅橡 胶相 比增加 了 81.67%;磨耗 比为 1.41%,降低

力 学性 能有 不 同程度 的改善 13。101。 碳 化硅 是一 种应 用 广泛 的材 料 。碳 化 硅作 为填 料 与材 料共 混 ,

可 以提 高材 料 的 力学性 能 和热 稳 定性 能 。本文 探 讨碳 化硅 对硅 橡 胶 力 学性 能及 热 稳定 性能 的影 响 ,首 先通 过对 碳 化硅 微粉 进 行表 面 处理 , 然后 将 其 以不 同 含量 添 加到 硅橡 胶 中 ,制 备 出一 系列碳 化 硅/硅 橡 胶 复合材 料 ,研 究碳化 硅 对硅 橡胶 的增 强 效果 和碳 化硅 对 硅橡胶 热 稳 定性 的影 响 。

喷雾造粒对固相烧结SiC陶瓷的影响

《陶瓷学报》2006年第3期2.12斗m。

造粒后的粉粒平均粒径为1.682斗m,粒度分布呈双峰并连续分布,且分布较宽。

图2是喷雾造粒前后碳化硅粉粒的微观形貌。

可以看出,造粒前,粉体为颗粒状,尺寸在o.2~l斗m之问,颗粒之间明显存在团聚现象。

造粒后,粉体呈规则球状,粉粒的颗粒度分布较宽,这主要与浆料粘度和喷雾造粒工艺参数有关。

3-2喷雾造粒对成型性能的影响在20MPa干压/250MPa冷等静压终压条件下,喷雾造粒前后碳化硅陶瓷素坯的相对密度分别为65%和67%。

表明喷雾造粒有利于改善碳化硅陶瓷.;j勺成型行为,这也与造粒后碳化硅粉粒流动特性改善有关。

图3为喷雾造粒前后素坯断面的SEM图。

从经过喷雾造粒后成型的素坯断面(图3b)可以看出,造粒粉已经破碎,粘结剂在颗粒间形成的硬团聚基本上被破坏,只是隐约可以看到一些造粒粉破碎后留下的痕迹,这可能是粉粒强度过大所致;同未经喷雾造粒粉料素坯断面(图3a)相比,sic粉体之间的聚集(a)未造粒(b)造粒后图3有无造粒粉料等静压成型素坯断面SEMFig.3SEMmicrographsofSiCgreenbody更紧密,结构更加致密。

碳化硅陶瓷应避免素坯的宏观缺陷,经过烧结后可能会保留在烧结体中。

所以,如果造粒后粉粒的强度很大,则在成型中不易破碎,影响烧结性能;反之,如果粉粒强度很小,粉粒容易粉化,流动性变差,也将影响碳化硅的成型。

所以,喷雾造粒时,要调节浆料固相含量、粘结剂含量和热风进出口温度,保证粉粒既有良好的流动性,又有适当的团聚强度,能在成型时完全破碎,使素坯显微结构均匀无宏观缺陷。

3.3造粒后坯体的DTA—TG分析造粒后素坯的差热与热失重曲线如图4所示。

从图中可以看出,在73.3℃和190℃处出现两个的吸热峰,这两个吸热峰对应在TG曲线中的温度点,坯图4造粒后坯体的TC;一DTA曲线Fig.4TGandDTAcuⅣesOfgreenbOdybyspray—drying体质量都是减少的,因此应该分别属于坯体中所含水分的蒸发吸热和粘结剂PVA中游离小分子的挥发吸热。

反应烧结碳化硅工艺

反应烧结碳化硅工艺烧结碳化硅技术是一种重要的制备高性能陶瓷材料的方法。

它涉及对碳化硅粉末进行高温烧结后,形成高密度陶瓷材料。

该技术适用于制备具有优良热稳定性、力学性能和抗氧化性的材料。

近年来,由于其在高温、高压、高电场条件下具有出色表现的应用前景,越来越多的人们开始关注烧结碳化硅工艺的发展,同时也提出了相应的问题。

烧结碳化硅工艺的反应是由碳化硅粉体在高温下进行的。

因此,烧结的过程是非常复杂的。

在烧结碳化硅过程中,有两个关键因素影响烧结结果,第一个是碳化硅粒子的大小和形状,第二个则是进行烧结的温度和压力。

在烧结的过程中,还有其他因素可能影响烧结结果如添加剂、烧结时间、气氛、初始粉末的结晶性、晶格缺陷等。

为了获得最佳的烧结效果,需要对这些影响因素进行全面的控制。

首先,粉末的分散和表面活性必须得到改善,这可以通过选用合适的分散剂和表面改性剂进行操作。

其次,粉末的形状和大小也是很重要的,因为这会影响烧结的均匀性和致密度。

此外,在烧结的过程中,气氛和温度的控制也是至关重要的。

烧结时,合适的气氛可以减少不必要的氧化作用,从而实现更好的致密度。

温度则是控制致密度和晶体结构的关键因素。

除此之外,为了提高碳化硅的力学性能和抗氧化性,有必要在制备过程中添加一些掺杂剂或添加剂。

根据不同的应用需求,可以添加不同的元素,例如Al、B、N、O等,以改变碳化硅的性质。

另外,通过粉床流动燃烧合成、化学气相沉积等方法,可以制备粉末的化学组成和成分,并在制备过程中组成化合物和微结构。

总而言之,要实现高效的烧结碳化硅工艺,需要通过适当控制初始粉末的质量、添加剂、烧结过程中的气氛和温度等方面来实现。

这将有助于提高碳化硅陶瓷的致密度和力学性能,从而实现对其性能的有效优化。

SiC粉体的微观差异性及其浆料的流变性质

第19卷第2期2013年4月doi :10.3969,j .i ssn .1008—5548.2013.02.013Si C 粉体的微观差异性及其浆料的流变性质宋丽岑,潘燕飞,刘惠涛,高原(烟台大学化学化工学院,山东烟台264005)摘要:选取国内外2种不同的Si C 粉体,通过X 射线衍射、能谱、透射电镜和担度分布等测试方法对其组成、晶型、粒度及表面性质进行研究。

结果表明,2种粉体的化学组成、微观结构几乎一致,但棠抖的流变性质匈存在显著性的差异;用国外粉体可牵l 备出固相体积分数高迭55%的低黏度稳定浆料。

而国产粉体可形成最高固相体积分数为40%的浆料。

且出现剪切变稠现象;粉体表面性质的微观差异性是导致浆井流变性质不同的主要原因。

关键词:Si C 粉体;表面性质;流变性质;固相含量中圈分类号:T B 383文献标志码:A文章编号:1008—5548(2013)02—0052—05M i cr os copi c Di f f e r enc e of Si l i con C ar bi de Pow de r s and R he ol ogi c alPr ope r t i e s of The i r Sl urr i esS O N G L i c en ,PA N Y anti i ,LI U Hui t ao ,G A 0Y ua n(C hem i s t r y and C he mi c al Engi nee r i ng C ol l ege ,Y a nt a i U n i ver si t y ,Y ant a i264005,C hi na)A bst ra ct :Com pos i t i on ,cr ys t a l f or m 。

pa r t i c l e s i ze and sI l —ke pr oper t i esof t hei m por t e d and dom est i c s i l i con ca r b i de pow de r s wer e ch ar ac t er i zed by XR D ,E D S ,T E M a nd par t icl e s ize t est .T he r es ul t s s how t h at t w oki nds of pow der s ha ve si mi l a r c o m p os i t i on and m i cr os copi cs t r uct ur e .B utt hei r s l u r r ies s how obvi ous l y di f f er en t r he ol og i cal pr o per t i e s .T he i m por t eds am pl es c 柚obt ai n s t abl e su sp ens i o n w i t h sol i d vol u m e f r act i on of 55%w i t hl ow vi s cosi t y .w hi l e t he l ar ges t sol i d vol ume f r act i on of t he dom e s t i c pow der s i s40%w hi ch ap pe ar s sh ear t h i cke ni n g phe nom e non .M i c ros copi cdi f f er ence of sur f a ce pr oper t i es r es ul t s i n di f f er en t t he ol ogi c al pr ope r t i es ofsl ur ri e s .K eyw or ds :s i l i c onca r b i de po w der s ;surf a cepr oper t y ;r heol ogi c alpr o per t y ;sol i d cont e ntSi C 陶瓷因其独特的力学性能在高温结构领域,尤其在高科技领域得到了越来越广泛的应用,但材料可靠性较低的问题制约了其更好的发展。

离子辅助制备碳化硅改性薄膜

第16卷 第3期2008年3月 光学精密工程 Optic s and Preci sion Engineering Vol.16 No.3 Mar.2008 收稿日期22;修订日期223 基金项目国家自然科学基金资助项目(N 635)文章编号 10042924X (2008)0320381205离子辅助制备碳化硅改性薄膜陈 红1,2,高劲松1,宋 琦1,王彤彤1,2,申振峰1,2,王笑夷1,郑宣鸣1,范 镝1(1.中国科学院长春光学精密机械与物理研究所,吉林长春130033;2.中国科学院研究生院,北京100039)摘要:介绍了一种利用霍尔型离子源辅助电子束蒸发,在反应烧结碳化硅(RB 2SiC )材料上制备硅改性薄膜的方法,研究了不同沉积速率下薄膜改性后的抛光效果。

对样品进行了表面散射及反射的测量。

通过样品的显微照片可知,硅膜层在沉积速率增大的条件下结构趋于疏松。

在精细抛光镀制有硅改性薄膜的反应烧结碳化硅样品后,表面散射系数减小到1.46%,反射率接近抛光良好的微晶玻璃。

温度冲击实验和表面拉力实验表明:硅膜无龟裂和脱落,性质稳定,与碳化硅基底结合良好。

关 键 词:反应烧结碳化硅;表面改性;离子辅助沉积;霍尔源;表面散射系数中图分类号:O484.1;TN304.2 文献标识码:ASi modif ied coating on SiC substra te by ion beam a ssisted depositionC H EN Hong 1,2,G AO Ji n 2so ng 1,SON G Qi 1,WAN G Tong 2tong 1,2,SH EN Zhen 2f eng 1,2,WA N G Xiao 2yi 1,ZHEN G Xua n 2mi ng 1,FAN Di 1(1.O pt ical Tech nolo g y an d Resea rch Center ,Cha n gch un Inst it ute o f O p ti cs ,Fi ne Mecha nics an d Ph ysics ,Chi nese A ca d em y of Sciences ,Ch an gch un 130033,Ch in a;2Gra d u ate Sch ool o f t heChi nese Aca dem y o f Sciences ,Bei j i n g 100039,Chi na )Abstract :An I on B eam Assist ed Depo sit ion (IBAD)met hod ba sed on end 2Hall source was int roduced t o fa bricat e a Si coati ng on Reaction Bonded Silicon Carbi de (RB 2SiC )subst rat e.A high 2quanti ty sur 2f ace p hotograp h was taken and t he surface scat t eri ng at 635nm and reflect ance spect ra we re mea sured at room te mperat ure.The experi ment al result s show t hat t he film s become loose under fast deposition rat es.The coefficient of surface scat tering is decrea sed f rom 3.56%to 1.46%aft er poli shi ng t he mod 2ified surf ace on t he RB 2SiC subst rat e ,which is appro ximat e to t he scat tering level of Zerodur gla ss.The te mperat ure i mpact t est and surface t ensile experiment indicat e t hat t he fabricated Si coat ing is com bined well wit h t he SiC subst ra te.K ey w or ds :Reaction Bonded Silicon (RB 2Si C);surf ace modification ;I on Beam A ssisted Deposition(I BAD );end 2Hall source ;coefficient of surface scat tering:20070720:200710 1.:o.047801 引 言 随着我国空间科学技术的不断发展,空间用大口径成像系统的研究任务日益迫切,对成像系统中的核心部件反射镜的物理和机械性能也提出了更高的要求,因此各国都对新型反射镜材料进行了大量研究。

纳米二氧化硅粉体的表面改性研究

纳米二氧化硅粉体的表面改性研究一、本文概述随着纳米科技的飞速发展,纳米二氧化硅粉体因其独特的物理化学性质,在众多领域如橡胶、塑料、涂料、陶瓷、医药和化妆品等中得到了广泛的应用。

然而,纳米二氧化硅粉体的高比表面积和强表面能使得其极易发生团聚,这不仅影响了其性能的发挥,也限制了其在某些领域的应用。

因此,对纳米二氧化硅粉体进行表面改性,提高其分散性和稳定性,成为了当前研究的热点之一。

本文旨在探讨纳米二氧化硅粉体的表面改性研究,通过对表面改性方法、改性剂种类和改性效果等方面的深入研究,为纳米二氧化硅粉体的应用提供理论支持和实践指导。

文章首先介绍了纳米二氧化硅粉体的基本性质和表面改性的重要性,然后综述了目前常用的表面改性方法,包括物理法、化学法和复合法等,并分析了各种方法的优缺点。

接着,文章重点研究了不同改性剂对纳米二氧化硅粉体表面改性的效果,通过对比实验和表征分析,揭示了改性剂种类、用量和改性条件等因素对改性效果的影响。

文章对纳米二氧化硅粉体表面改性的未来发展趋势进行了展望,提出了一些有待进一步研究的问题和方向。

本文的研究结果不仅有助于深入理解纳米二氧化硅粉体的表面改性机制,也为优化改性工艺、提高改性效果提供了有益的参考。

本文的研究也有助于推动纳米二氧化硅粉体在各个领域的应用,促进纳米科技的进一步发展。

二、纳米二氧化硅粉体的基本性质纳米二氧化硅粉体是一种无机纳米材料,因其独特的物理化学性质,在众多领域有着广泛的应用。

其基本性质主要表现在以下几个方面:粒径与比表面积:纳米二氧化硅粉体的粒径通常在1-100纳米之间,这使得其比表面积远大于常规材料。

高比表面积赋予了纳米二氧化硅优异的吸附性能和反应活性。

表面能:由于纳米二氧化硅粉体的高比表面积,其表面能也相对较高。

这使得纳米二氧化硅易于团聚,从而影响了其分散性和应用性能。

表面羟基:纳米二氧化硅粉体表面存在大量的羟基(-OH),这些羟基不仅使纳米二氧化硅具有亲水性,还为其表面改性提供了反应位点。

注浆成型碳化硅陶瓷材料成型工艺研究

随着我国航空航天和高新技术的快速发展,对新材料提出更多更高的要求,尤其尖端航天领域要求新材料具备优良的综合物理化学性能[1],如耐高温,耐腐蚀,抗热冲击,高强度,高导热[2],比重小,热膨胀系数小等。

碳化硅陶瓷材料是共价键极强的耐高温新型陶瓷,近年来已广泛应用于高新技术领域。

可作为高温炉、火箭燃烧室内衬、雷达天线罩、精密轴承、陶瓷发动机、喷嘴、高温气轮转子、燃料器、热交换部件、核反应堆材料等[3]。

获得高可靠性的碳化硅材料,与其成型工艺密不可分。

碳化硅陶瓷材料的成型工艺主要分为湿法和干法成型两种[4]。

干法成型包括干压成型和等静压成型。

湿法成型有塑性成型和胶态成型。

胶态成型主要包括注浆成型[5]、流延成型和新型胶态成型方法。

本文采用注浆成型方法制备高性能碳化硅陶瓷材料[6-7]。

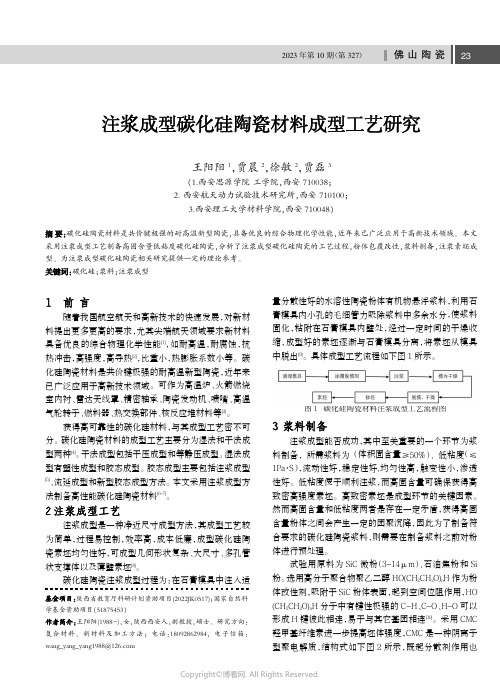

注浆成型是一种净近尺寸成型方法,其成型工艺较为简单,过程易控制,效率高,成本低廉,成型碳化硅陶瓷素坯均匀性好,可成型几何形状复杂、大尺寸、多孔管状支撑体以及薄壁素坯[8]。

碳化硅陶瓷注浆成型过程为:在石膏模具中注入适量分散性好的水溶性陶瓷粉体有机物悬浮浆料,利用石膏模具内小孔的毛细管力吸除浆料中多余水分,使浆料固化,粘附在石膏模具内壁处,经过一定时间的干燥收缩,成型好的素坯逐渐与石膏模具分离,将素坯从模具中脱出[9]。

具体成型工艺流程如下图1所示。

注浆成型能否成功,其中至关重要的一个环节为浆料制备,所需浆料为(体积固含量≥50%)、低粘度(≤1Pa·S),流动性好,稳定性好,均匀性高,触变性小,渗透性好。

低粘度便于顺利注浆,而高固含量可确保获得高致密高强度素坯。

高致密素坯是成型环节的关键因素。

然而高固含量和低粘度两者是存在一定矛盾,获得高固含量粉体之间会产生一定的团聚沉降,因此为了制备符合要求的碳化硅陶瓷浆料,则需要在制备浆料之前对粉体进行预处理。

试验用原料为SiC微粉(3-14μm)、石油焦粉和Si粉。

选用高分子聚合物聚乙二醇HO(CH2CH2O)n H作为粉体改性剂,吸附于SiC粉体表面,起到空间位阻作用,HO(CH2CH2O)n H分子中有键性极强的C-H、C-O、H-O可以形成H键彼此相连,易于与其它基团相连[10]。

碳化硅的储锂机制

碳化硅的储锂机制全文共四篇示例,供读者参考第一篇示例:碳化硅(SiC)是一种大家族的材料,具有优异的物理性质和化学性质,被广泛应用于电子、光电、热电等领域。

最近,碳化硅也引起了人们在储能领域的关注,因为它具有高比容量,高循环稳定性和优异的导电性能,这使得碳化硅有望成为下一代锂离子电池的优质材料。

碳化硅在储锂机制中的优势主要体现在以下几个方面:碳化硅的排列结构稳定,使得其具有较高的比容量。

由于硅原子与碳原子的共价键结构,碳化硅的晶格结构比较紧密,使得锂离子在其中嵌入和迁移的空间较大。

这种结构特点给碳化硅带来了很高的比容量,远高于传统的碳负极材料。

这意味着在同样体积下,碳化硅能储存更多的锂离子,实现更高的能量密度。

碳化硅具有优异的电导率和热导率。

由于碳化硅本身是一种半导体材料,导电性能非常好。

这不仅可以促进锂离子的快速嵌入和迁移,减少电池充放电过程中的内阻,还可以提高电池的循环性能和安全性。

碳化硅的热导率也比较高,可以有效带走电池内部产生的热量,减少因高温而导致的电池老化和失效。

碳化硅与锂离子之间的化学稳定性较好。

相比于其他金属氧化物、磷酸盐等材料,碳化硅与锂离子反应不易发生剧烈的化学反应,导致材料的疲劳、膨胀等问题。

这样就可以保持电池的结构稳定性,延长电池的寿命和循环次数。

第二篇示例:碳化硅的储锂机制可以分为两个阶段:第一阶段是锂原子的插层,第二阶段是锂原子的合金化。

在充放电过程中,锂离子首先插入碳化硅的晶格中,填补空穴,形成锂化物。

这个过程是可逆的,但由于碳化硅结构的限制,锂原子插层会导致碳化硅晶格的体积膨胀,进而导致结构破坏。

为了解决这个问题,研究者提出了多种策略,如纳米结构设计、包覆材料、控制碳化硅的晶格畸变等。

第二阶段是锂原子与碳原子发生合金化反应,形成Li2C6、Li4.4Si 等化合物。

这个过程是不可逆的,一旦形成了Li2C6、Li4.4Si等化合物,就无法再返回碳化硅的初始状态。

在设计碳化硅负极材料时,需要综合考虑其插层和合金化两个过程,以实现高比容量和循环稳定性的平衡。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

粘度与偶联剂

结论:反应温度 90 ℃; 反应时间 4 h; SiC 含量均为 50 g。SiC 浆料黏度随硅烷偶联

剂用量的增加呈先降低后上升趋势。当硅烷偶联剂用量为1.5 g 时,SiC 浆料的黏度最小, 其流动性最好。

分析:原因在于硅烷偶联剂的用量越大,包覆层越厚。试验结果表明:改性剂包覆层的厚

SiC粉体的表面改性

制作者:贾子康、冯推清、王峣

CONTENTS

背景介绍

改性方法

合成过程

表征方法

背景介绍

碳化硅分子式为 SiC,是用石英砂、石油焦、木屑等 原料通过电阻炉高温冶炼而成。硬度介于刚玉和金刚 石之间;晶体结构分为六方晶系的α -SiC和立方晶系 的β-SiC,β-SiC于2100℃以上时转变为α -SiC。

一类是加热凝胶聚硅氧烷,发生分解反应放出小单 体,最终形成SiO2和C,再由碳还原反应制得SiC 粉;另一类是加热聚硅烷或聚碳硅烷放出小单体后 生成骨架,最终形成SiC粉末

实验过程

硅烷偶联剂的烷氧基是与 SiC 粉体表面的—Si—OH 反应的主要基团,它极易水解生 成醇类,故表面改性反应必须选择在非水和非醇类介质中进行。 在四口烧瓶中加入 350 mL 甲苯、50 g SiC 微粉和相应比例的硅烷偶联剂,通入 N2, 在 N2 气流下升温至 85 ℃并搅拌反应 6 h。反应结束后,产物趁热真空抽滤, 经多次 超声分散(超声介质为水、 丙酮;时间为 30 min)、离心洗涤(介质:水、丙酮;时间: 25 min)后,于 105 ℃烘箱中干燥 12 h,冷却后待用。

遇到问题:粉体形状不规则,粒径小,表面能高,容易发生团聚,形成二次粒子,无法

表现出表面积效应和体积效应难以实现超细尺度范围内不同相颗粒之间的均匀分散以及烧

结过程中与基体的相容性,进而影响陶瓷材料性能的提高。

改性方法分类

固相法

液相法

气相法

聚 合 物

热 分 解 法

溶 胶 凝 胶 法

1 2

利用含Si和含C的有机高分子物质,通过适当溶胶凝 胶化工艺制取含有混合均匀的Si和C的凝胶,然后进 行热解以及高温碳热还原而获得碳化硅的方法。

材料准备:选用自行加工的 SiC 粉体, D50 = 0.897 µm,SiC 含量为 98.98% (质量分

数,下同);硅烷偶联剂(KH–550,NH2CH2CH2CH2Si(OC2H5)3);丙三醇(分析纯); 甲 苯(分析纯);丙酮(分析纯);氮气(99.99%)。

表征方法

粘度

SEM

XRD

粒径分析

度对改性效果有较大影响,太厚、太薄都不能获得好的分散效果,包覆层的厚度只有在一

个合适的范围内,即在适量的硅烷偶联剂用量条件下,才能够得到较低的浆料黏度。

SEM

结果分析:原始

SiC 微粉呈片状、块状等不规则形状,且颗粒之间相互堆垛,块状颗粒

和细颗粒形成较大团聚体,表面有晶体反射光泽;而经硅烷偶联剂处理后的的 SiC 粉体形 状规则,分布较均匀,没有明显的团聚现象

粘度与时间

结论:反应时间小于4h时,SiC 浆料的黏度较高;在 4~6 h 之间,SiC 浆料黏度较低且随反应时间

的延长变化不大;超过 6 h 后,浆料黏度随时间的延长急剧增大。

分析:在反应时间较短时,硅烷偶联剂中的烷氧基团不能与

SiC 粉体表面的—OH 基充分发生反应,

无法完全包覆在 SiC 粉体表面,浆料不能完全呈现硅烷偶联剂的性质。随时间延长,硅烷偶联剂在粉 体表面的包覆面积逐渐增大,SiC 颗粒的表面性质也逐渐接近硅烷偶联剂的性质,浆料黏度明显下降; 在 4~6 h 内随着时间的延长,浆料黏度变化不大,表明包覆反应已经完成,浆料黏度没有出现大 的变化; 但当反应时间超过 6 h 后,随时间延长,浆料黏度明显提高,这可能是由于包覆过程中有副反应发 生所致。

原始 SiC 微粉经过 KH-550 硅烷偶联剂预处理后, 中位粒径 D50略有减小,且粒径分布 范围变窄,这是由于微粉的团聚程度降低,疏水分散性提高所致。

XRD

结果分析:改性前后 SiC 粉体的面间距 d 值均与 JCPDS卡片中 α -SiC 的 d 值完全一致,

其相对强度也非常吻合。说明对 SiC 微粉表面改性并没有对粉体本身的物相组成和结构产

生大的影响。

粒径分析

原始 SiC 粉和经 KH-550 改性的 SiC 粉体分别配制成稀溶液,超声分散 30 min 后,用激 光粒度分析仪测定改性前后 SiC 粉体的粒径:

粘度的影响

A

B

C

粘度与温度

结论:在 70~90 ℃范围内,浆料黏度随温度的升高而降低;当温度超过 90 ℃,黏度随

温度的升高而增大, 这表明疏水预处理过程受温度的影响较大。根据反应动力学理论,通 常提高温度会加快反应速率,有利于反应的进行;但当温度高于 90℃后,反应变得剧烈, 包覆层不均匀、不致密,浆料黏度又有所提高。