斜滑块抽芯机构的结构

滑块抽芯机构

一:母模遂道滑塊的設計時機

當倒勾或者側孔出現在“母模面”時

( ): ( ):

1

2

公

母

模

模

滑

滑

塊

塊

第三十六页,编辑于星期二:二十三点 四十六 分。

一:母模遂道滑塊的設計時機

公模滑塊:

當成品在倒勾處的外觀可留接

痕時,用公模滑塊﹐可縮短成型周期!

首要的考慮對象

第一页,编辑于星期二:二十三点 四十六分。

課程目的及內容:

1.了解滑塊抽芯的基本原理及基本結構;

2.了解滑塊零件的各種類型及使用場合;

3.了解特殊滑塊抽芯的使用及注意事項; 4.了解滑塊抽芯在模具上應注意的問題.

第二页,编辑于星期二:二十三点 四十六分。

第一部分

滑塊抽芯的基本結構 及基本原理

第三页,编辑于星期二:二十三点 四十六分。

2.用螺絲鎖方式:

1).規格:Ø10,Ø12,Ø16, Ø20,Ø25,Ø30 2).使用場合:主要用 於中大型模具且母模 板較厚的場合

第二十六页,编辑于星期二:二十三点 四十六 分。

3.用拔塊方式:

此面必 此面留 須配合 間隙

1).規格:無固定規 格型號

2).使用場合:主要用 於中小型滑塊且滑塊 承受的注射壓力不太 大的場合

第二十七页,编辑于星期二:二十三点 四十六 分。

4.用彈簧方式:

1).規格:用DL或DF類 的彈簧規格

2).使用場合:主要用於 小型滑塊且滑塊承受的 包緊力很小的場合

第二十八页,编辑于星期二:二十三点 四十六 分。

5.油壓缸方式:

1).規格:由倒勾距離決定 油壓缸型號

注塑模具斜顶(侧抽芯.-滑块)介绍-(含动画演示)知识分享

为M°。这个角度才是我们所需要的斜顶斜面的倾角度。 6. 其它的内容可根据前面所讲的结构及其要求完成斜顶其他部分 的设计。

其实,像上面这么复杂的内容主要的目地是教我们如何去求出 顶的倾角度。我们可以简化为如右图所示:我们可以得出三角函数 tgM°=顶行程/顶出行程。此时要求出M°是多大就很容易了,也可 以直接在图纸上测量出来。

8/11

5.斜顶设计规范(参考)

*斜顶要注意的问题: 1)斜顶的斜度一般在15度以下,度要尽可能小. 2)斜顶的强度,顶的斜度与顶出距离之间要协调. 3)要考虑产品是否会粘顶,有否做定位拉住产品.一般不用图C)的形式,尽量采用图A)与图B)形式.

图A

图B

图C

9/11

5.斜顶设计规范(参考)

*斜顶要注意的问题: 4)要检查顶头部是否为反度(顶出会铲胶),要注意斜顶是否会与其它部件干涉(如其它斜顶,顶针,骨位),一定要校核.

干涉 干涉

10/11

刻字区域干涉

6.其他滑块形式

一、液压或气动抽芯机构 液压或气动抽芯与机动抽芯的区别: 液压或气压抽芯是通过一套专用的控制系统来控制活塞的运动实现的,其抽芯动作可不受开模时间和

推出时间的影响。 液压传动与气压传动抽芯机构的比较:液压传动平稳,且可得到较大的抽拔力和较长的抽芯距离。

可以处理死角了。

动画演示

动画演示

4/11

3.斜顶的设计

前提条件:已经确定了模板、模仁、模架的尺寸。具体如右图所示。

1. 查看图纸,仔细分析,确定死角的大小。如图所示。 2. 确定0°靠破面的起点,并且确定其长度(如图AB)。如果不设

侧抽芯机构

(1)结构设计

① 斜导柱:起驱动滑块的作用。 材料:钢45、T8、T10、钢20渗碳处理 硬度:HRC55以上 光洁度:在1.6以上 倾斜角:α小于25度 头部:圆弧形 配合精度:与固定板之间用配合:H7/m6

② 滑块

结构形式:组合式、整体式 运动平稳:由与导滑槽的配合精度保证。 活动范围;由定位装置限制。

……⑧

分析:从⑧可知:当Q1不变 α↑→开模力P1↑

②代入⑥得正压力

……⑨ 当Q1不变,α↑→弯曲力P↑

结论

当抽拔阻力Q1固定时,斜导柱的倾斜角a变大, 将使开模力(P1 )弯曲力(P)均变大。

B.斜导柱的倾斜角α与L、S的关系

L——导柱有效长度 S——抽拔距 H——开模距 L=S/sinα H=S·ctgα

S1>S2

二.机动侧向分型抽芯机构

1.分类 主要有以下几种

斜导柱 斜槽 斜滑快 弯销 弹簧 楔块 齿轮齿条 斜导槽

2.斜导柱侧向分型抽芯机构

斜导柱:与开模方向成 一定角度 导滑槽: 滑块:定位装置、保持 抽芯后滑块的位置。 压紧块:防止成型时受 力而使滑块移动。

原理:开模时,开模力通过斜导柱作用于滑块,使滑块在导滑槽内移 动,完成抽芯的动作。闭模时,使斜导柱进入滑块的斜孔,使之复位。

d斜导柱台肩直径h定模板厚度d斜导柱工作部分直径倾斜角3抽芯形式主要有四种结构形式应用非常广泛但必须注意复位时滑块与顶出系统不要发生干涉现象为了实现斜导柱与滑块的相对运动定模部分要增加一个分型面因此需设顺序分型机构

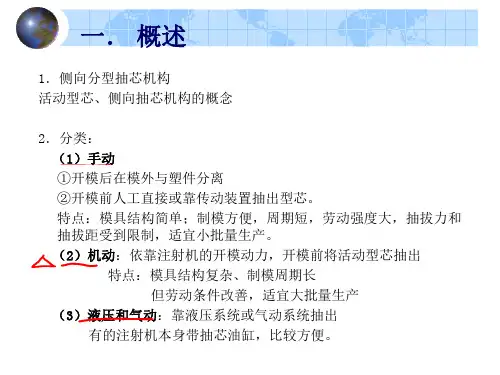

一. 概述

1.侧向分型抽芯机构 活动型芯、侧向抽芯机构的概念

2.分类: (1)手动 ①开模后在模外与塑件分离 ②开模前人工直接或靠传动装置抽出型芯。 特点:模具结构简单;制模方便,周期短,劳动强度大,抽拔力和 抽拔距受到限制,适宜小批量生产。 (2)机动:依靠注射机的开模动力,开模前将活动型芯抽出 特点:模具结构复杂、制模周期长 但劳动条件改善,适宜大批量生产 (3)液压和气动:靠液压系统或气动系统抽出 有的注射机本身带抽芯油缸,比较方便。

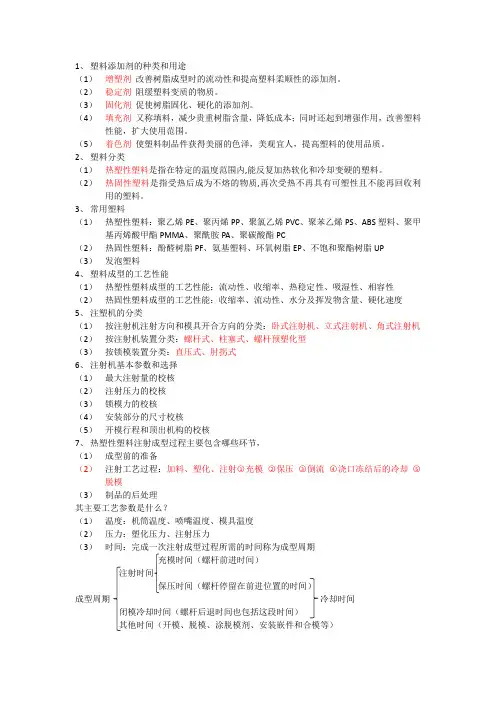

塑料成型思考题答案

1、塑料添加剂的种类和用途(1)增塑剂改善树脂成型时的流动性和提高塑料柔顺性的添加剂。

(2)稳定剂阻缓塑料变质的物质。

(3)固化剂促使树脂固化、硬化的添加剂。

(4)填充剂又称填料,减少贵重树脂含量,降低成本;同时还起到增强作用,改善塑料性能,扩大使用范围。

(5)着色剂使塑料制品件获得美丽的色泽,美观宜人,提高塑料的使用品质。

2、塑料分类(1)热塑性塑料是指在特定的温度范围内,能反复加热软化和冷却变硬的塑料。

(2)热固性塑料是指受热后成为不熔的物质,再次受热不再具有可塑性且不能再回收利用的塑料。

3、常用塑料(1)热塑性塑料:聚乙烯PE、聚丙烯PP、聚氯乙烯PVC、聚苯乙烯PS、ABS塑料、聚甲基丙烯酸甲酯PMMA、聚酰胺PA、聚碳酸酯PC(2)热固性塑料:酚醛树脂PF、氨基塑料、环氧树脂EP、不饱和聚酯树脂UP(3)发泡塑料4、塑料成型的工艺性能(1)热塑性塑料成型的工艺性能:流动性、收缩率、热稳定性、吸湿性、相容性(2)热固性塑料成型的工艺性能:收缩率、流动性、水分及挥发物含量、硬化速度5、注塑机的分类(1)按注射机注射方向和模具开合方向的分类:卧式注射机、立式注射机、角式注射机(2)按注射机装置分类:螺杆式、柱塞式、螺杆预塑化型(3)按锁模装置分类:直压式、肘拐式6、注射机基本参数和选择(1)最大注射量的校核(2)注射压力的校核(3)锁模力的校核(4)安装部分的尺寸校核(5)开模行程和顶出机构的校核7、热塑性塑料注射成型过程主要包含哪些环节,(1)成型前的准备(2)注射工艺过程:加料、塑化、注射○1充模○2保压○3倒流○4浇口冻结后的冷却○5脱模(3)制品的后处理其主要工艺参数是什么?(1)温度:机筒温度、喷嘴温度、模具温度(2)压力:塑化压力、注射压力(3)时间:完成一次注射成型过程所需的时间称为成型周期充模时间(螺杆前进时间)注射时间保压时间(螺杆停留在前进位置的时间)成型周期冷却时间闭模冷却时间(螺杆后退时间也包括这段时间)其他时间(开模、脱模、涂脱模剂、安装嵌件和合模等)8、热固性塑料注射成型过程基本与热塑性塑料相仿,其主要工艺参数是什么?(1)温度:料温、模具温度(2)压力:注射压力和注射速度、保压压力和保压时间、背压和螺杆转速(3)成型周期(4)其他工艺条件:物料在机筒的存留时间及其注射量、排气、热固性注射物料的典型工艺条件9、压缩成型工艺过程包含哪几个阶段?每阶段包含哪些工作?其艺原理是将松散的固态成型物料直接加入到模具中,通过加压方法使其熔融塑化,然后根据型腔形状进行流动成型,最终经过固化转变成为塑件。

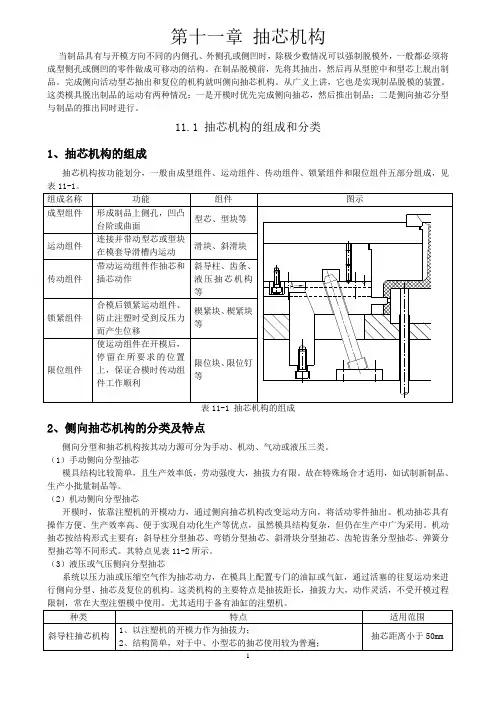

塑料模具_抽芯机构

第十一章抽芯机构当制品具有与开模方向不同的内侧孔、外侧孔或侧凹时,除极少数情况可以强制脱模外,一般都必须将成型侧孔或侧凹的零件做成可移动的结构。

在制品脱模前,先将其抽出,然后再从型腔中和型芯上脱出制品。

完成侧向活动型芯抽出和复位的机构就叫侧向抽芯机构。

从广义上讲,它也是实现制品脱模的装置。

这类模具脱出制品的运动有两种情况:一是开模时优先完成侧向抽芯,然后推出制品;二是侧向抽芯分型与制品的推出同时进行。

11.1 抽芯机构的组成和分类1、抽芯机构的组成抽芯机构按功能划分,一般由成型组件、运动组件、传动组件、锁紧组件和限位组件五部分组成,见表11-1 抽芯机构的组成2、侧向抽芯机构的分类及特点侧向分型和抽芯机构按其动力源可分为手动、机动、气动或液压三类。

(1)手动侧向分型抽芯模具结构比较简单,且生产效率低,劳动强度大,抽拔力有限。

故在特殊场合才适用,如试制新制品、生产小批量制品等。

(2)机动侧向分型抽芯开模时,依靠注塑机的开模动力,通过侧向抽芯机构改变运动方向,将活动零件抽出。

机动抽芯具有操作方便、生产效率高、便于实现自动化生产等优点,虽然模具结构复杂,但仍在生产中广为采用。

机动抽芯按结构形式主要有:斜导柱分型抽芯、弯销分型抽芯、斜滑块分型抽芯、齿轮齿条分型抽芯、弹簧分型抽芯等不同形式。

其特点见表11-2所示。

(3)液压或气压侧向分型抽芯系统以压力油或压缩空气作为抽芯动力,在模具上配置专门的油缸或气缸,通过活塞的往复运动来进行侧向分型、抽芯及复位的机构。

这类机构的主要特点是抽拔距长,抽拔力大,动作灵活,不受开模过程11.2 抽芯机构的设计要点1、模具抽芯自锁自锁:自由度F≥1,由于摩擦力的存在以及驱动力方向问题,有时无论驱动力如何增大也无法使滑块运动的现象称为抽芯的自锁。

在注塑成型中,对于机动抽芯机构,当抽芯角度处于自锁的摩擦角之内,即使增大驱动力,都不能使之运动,因此,模具设计时必须考虑避免在抽芯方向上发生自锁。

侧向分型抽芯机构解析

二、机动式侧向分型抽芯机构

❖ 工作原理

二、机动式侧向分型抽芯机构

❖ 斜导柱侧抽芯工作原理

二、机动式侧向分型抽芯机构

❖ 齿轮齿条侧抽芯工作原理

(一)斜导柱侧向分型抽芯机构

❖ 斜导柱侧向分型抽芯 机构的结构组成 1、斜导柱 2、导滑槽 3、滑块 4、楔块 5、档块 6、弹簧 7、螺钉

(1)斜导柱

(二)抽拔力及抽拔距

❖ 抽拔力 抽拔力的大小可以参照脱模力的大小影响因素进 行考虑

❖ 抽拔距(S) 指将滑块或侧型芯从成型位置抽至不妨碍 塑件脱膜的位置 S=h+2~3mm h:塑料件侧孔或侧凹在抽拔方向上的最大 深度

二、机动式侧向分型抽芯机构

❖ 常见方式 1、利用斜面将开模或顶出运动转变为侧 向分型与抽芯运动 例:斜导柱、弯销、斜槽、斜滑块 2、利用弹簧或者齿轮齿条来实现运动转 换,从面实现侧向分型抽芯运动

(七)齿轮齿条侧向抽芯机构

(七)齿轮齿条侧向抽芯机构

齿轮齿条侧向抽芯机构

齿轮齿条侧向抽芯机构

三、液压侧向分型抽芯机构

三、液压侧向分型抽芯机构

液压侧向分型抽芯机构

液压侧向分型抽芯机构

四、手动侧向分型抽芯机构

手动侧向分型抽芯机构

模外手动侧向分型抽芯机构

模外手动侧向分型抽芯机构

的长度应大于滑块导滑部分长度的三分 之二 ❖ 结构:整体式或组合式

滑块结构形式

(3)导滑槽

1、作用:保证滑块在抽拔和复 位过程中平稳滑动, 防止上下左右滑动

2、配合:H8/f7 3、结构:整体式;组合式

导滑槽结构形式

(4)滑块定位装置

作用:将滑块停留在和斜导柱相脱开的位置 上不再移动,保证合模时斜导柱能顺 利进入滑块的导滑斜孔使滑块复位

压铸模斜销侧向抽芯机构参数设计分析

F / (OO 一xia C S h [ C S / n ) O ] L s 如 图 6所示 ,由于影响抽芯力

( )抽 芯力 的估算 3

的因素很多 ,所以精确地计 算抽 芯力 是十分困难 的。

图 4 滑块受力分 析

考虑 到滑块不受弯矩作用 ,则开模 瞬间滑块 的静力

一

l

/// ,/ n

抽芯力一般按下式来估 算 :

F = F c s = F sn a o0 包 i0

( lOO - li ̄L+( 1 nl fcs ) F St fs t C n ) F o + loa s i

( +D aa ( 一, )i + (22一L ) tn )+ Js 。 T/ 2

、

锁 ,即滑块 自 锁条件 为 = a t ;为可 靠保 证滑块 工作 n 时不 自 ,o取值不宜过 大 ,但 o值减 少时将 导致滑块 锁 / /

和斜销长度必须相应增加 才能保证抽芯距 ,因此 O值一 /

般取 1。 5 。 5 ~2 。

, 分别表示 F 、 、 4 :

所对应 的摩擦力 。

&

踟 饔

压 铸 模 斜 销 侧 向 抽 芯 机 构 参 数 设 计 分 析

甘肃畜牧工程职业技术学 院 ( 武威 7 30 ) 杨宪章 30 6

压铸模是保证压铸件质量 的重 要的工艺装备 ,直接 影响着压铸件的形状、尺 寸 、精度 、表 面质 量等。压铸 生产过程能否顺 利进行 ,铸件质量有无保证 ,在很 大程 度上取决于压铸模结构合理性和技术先进性 。模具结 构 中阻碍压铸件从模具 中沿着垂 直于分型面方 向取 出的成 型部分 ,都必须在开模前 或开模 过程中脱离压铸件 ,使 这种阻碍压铸件脱模的成 型部 分 ,在开模动 作完成前脱 离压铸件的机构 ,称 为抽芯机构 。带斜销抽 芯机构的压

塑料及模具设计教程:侧向分型与抽芯机构设计详解

(1)斜导柱在定模,滑块在动模 (2)斜导柱和滑块同在定模 (3)斜导柱在动模,滑块在定模 (4)斜导柱和滑块同在动模

9

斜导柱在定模,滑块在动模

10

斜导柱、滑块同在定模

11

斜导柱在动模,滑块在定模

12

斜导柱在动模,滑块在定模

侧向分型与抽芯机构设计

一、侧向分型与抽芯机构的分类及特点 二、抽芯机构抽拔力、抽拔距的计算 三、机动侧向分型与抽芯机构

1

一、侧向分型与抽芯机构的分类及特点

(一)手动抽芯机构

图a、b是模内手动抽芯 图c是活动型芯与塑件一起取出在模外分离

特点:模具结构简单、造价低,生产效率低、劳动强度大,适用于小批量生产或 新产品试制。

(一)抽拔力的计算

将侧向型芯从塑件中抽出所需的力 叫抽拔力。可按下式计算:

Q=lhp2(f2cosθ-sinθ)

(二)抽芯距的计算

一般抽芯距等于侧孔式侧凹深度So 加2-3mm的余量,

即:S=So+(2-3)mm 成型圆形线圈骨架时,抽芯距为:

S R2 r 2 2 ~ 3(mm)

6

三、机动侧向分型与抽芯机构

13

斜导柱、滑块同在动模

14

(一)斜导柱抽芯机构的设计

2、斜导柱的设计与计 算

(1)斜导柱的安装形式

斜导柱只起驱动作用 与孔须有0.5-1mm双边间隙 滑块的运动平稳由导滑槽决定 滑块最终位置由限位机构和压紧块

决定 注射压力由压紧块承受

15

2、斜导柱的设计与计算

2、斜导柱的设计与计算

(2)斜导柱的结构形式及尺寸

19

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

811.5 斜滑块抽芯机构的结构

斜滑块抽心机构是成型塑件侧7L或侧凹的斜滑块,乔模具报山机构的推动下沿斜向导

槽

滑动,从而使塑件在推出的同时进行侧向分型的一种侧向分型机构,该机构结构简单、安全

可靠、制造方便,钽电容冈此应用较广,通用于成型面积较大、侧孔或侧凹较浅的制品。团

8—16所示为斜滑块外侧抽芯机

构。模套5内开有T形槽,斜滑块1

可在槽内滑动,开模推出时,推杆2推

动斜滑块沿导槽移动,同时完成侧抽

芯和推山超件。限位销7的作用是对斜

滑块限位,以防止斜滑块脱出模套。

斜滑块通常均设计在动模一侧,

在开模时为广防止斜滑块被定模带动,

加考虑设首止动装量。图8—17(a)

因无止动装置,制品包紧在定模型芯

上,开模时斜滑块被制品从动模台中

带111并分开,制品则滞留在定模型芯

上无法取下。设置有弹簧止动销5的结

构如图8—17(b)所示,开模时止动

销在弹簧的作用下压紧斜滑块3,使其

不能在动模套内运动。因此,制品被

斜滑块卡住而从定模型芯上松动,继

续并模时,制品滞留在动模内,再出

榷秆1推出滑块完成抽;炼与制品脱模。

除用于外侧凹的抽芯外,斜滑块还常用于内侧凹抽心。图8—18所示的模具用于成型内

侧打凸缘的期料制品。AVX升模时椎杆4推动料滑块2,使其沿着动模板斤的斜孔运动,向

时完

成内侧抽心与制品格出。