PCB设计关于过孔盖油

PCB术语中英文对照

PCB阻焊层选项

仅Top层 仅Bottom层 Top层和Bottom层 光板无阻焊

PCB油墨颜色

绿色 白色 黑色 红色 黄色 绿色哑光 黑色哑光 蓝色

Green White Black Red Yellow Matte Green Matte Black Blue

沉金+蓝胶 镀厚金(1-3U") 镀厚金(4-6U") 镀厚金(30U")

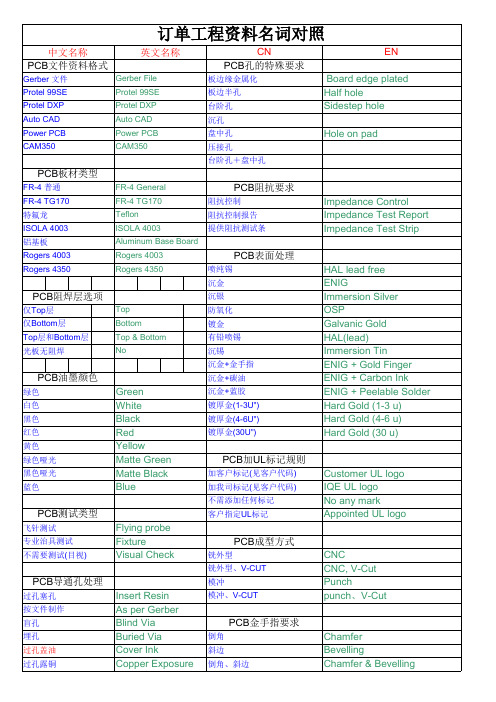

订单工程资料名词对照

中文名称 PCB文件资料格式

Gerber 文件 Protel 99SE Protel DXP Auto CAD Power PCB CAM350

英文名称

Gerber File Protel 99SE Protel DXP Auto CAD Power PCB CAM350

CN PCB孔的特殊要求

PCB金手指要求

倒角 斜边 倒角、斜边

Chamfer Bevelling Chamfer & Bevelling

Байду номын сангаас

板边缘金属化 板边半孔 台阶孔 沉孔 盘中孔 压接孔 台阶孔+盘中孔

EN Board edge plated Half hole Sidestep hole Hole on pad

PCB板材类型

FR-4 普通 FR-4 TG170 特氟龙 ISOLA 4003 铝基板 Rogers 4003 Rogers 4350 FR-4 General FR-4 TG170 Teflon ISOLA 4003 Aluminum Base Board Rogers 4003 Rogers 4350 喷纯锡 沉金 沉银 Top Bottom Top & Bottom No 防氧化 镀金 有铅喷锡 沉锡 沉金+金手指 沉金+碳油

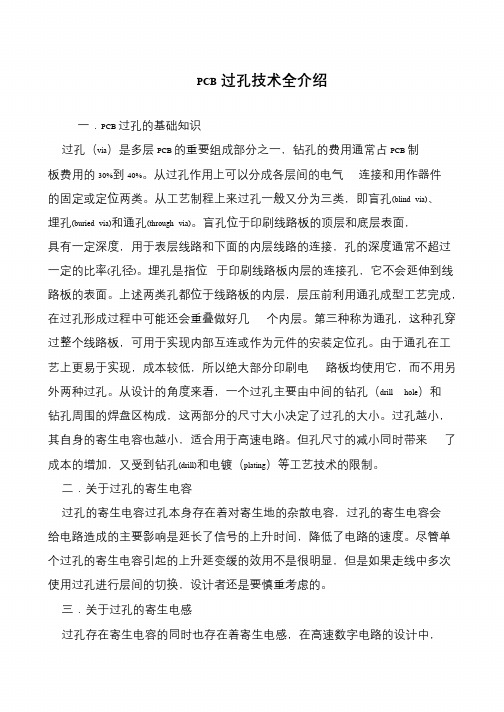

PCB过孔技术全介绍

PCB过孔技术全介绍一.PCB 过孔的基础知识过孔(via)是多层PCB 的重要组成部分之一,钻孔的费用通常占PCB 制板费用的30%到40%。

从过孔作用上可以分成各层间的电气连接和用作器件的固定或定位两类。

从工艺制程上来过孔一般又分为三类,即盲孔(blind via)、埋孔(buried via)和通孔(through via)。

盲孔位于印刷线路板的顶层和底层表面,具有一定深度,用于表层线路和下面的内层线路的连接,孔的深度通常不超过一定的比率(孔径)。

埋孔是指位于印刷线路板内层的连接孔,它不会延伸到线路板的表面。

上述两类孔都位于线路板的内层,层压前利用通孔成型工艺完成,在过孔形成过程中可能还会重叠做好几个内层。

第三种称为通孔,这种孔穿过整个线路板,可用于实现内部互连或作为元件的安装定位孔。

由于通孔在工艺上更易于实现,成本较低,所以绝大部分印刷电路板均使用它,而不用另外两种过孔。

从设计的角度来看,一个过孔主要由中间的钻孔(drill hole)和钻孔周围的焊盘区构成,这两部分的尺寸大小决定了过孔的大小。

过孔越小,其自身的寄生电容也越小,适合用于高速电路。

但孔尺寸的减小同时带来了成本的增加,又受到钻孔(drill)和电镀(plating)等工艺技术的限制。

二.关于过孔的寄生电容过孔的寄生电容过孔本身存在着对寄生地的杂散电容,过孔的寄生电容会给电路造成的主要影响是延长了信号的上升时间,降低了电路的速度。

尽管单个过孔的寄生电容引起的上升延变缓的效用不是很明显,但是如果走线中多次使用过孔进行层间的切换,设计者还是要慎重考虑的。

三.关于过孔的寄生电感过孔存在寄生电容的同时也存在着寄生电感,在高速数字电路的设计中,。

PCB过孔塞孔目的

发展,客户的要求也越来越高, 也有了一些客户对盘中孔要求塞孔, 因此对塞孔的要求也越来越高。

如:不得有阻焊油墨入孔,造成孔内藏锡珠、不许有爆油、造成贴装元器件难以贴装等。

PCB过孔塞孔目的防止PCB 过波峰焊时锡从导通孔贯穿元件面造成短路避免助焊剂残留在导通孔内防止过波峰焊时锡珠弹出,造成短路防止表面锡膏流入孔内造成虚焊,影响贴装维持表面平整度符合客户特性阻抗的要求PCB塞孔要求导通孔内有铜即可,阻焊可塞可不塞;导通孔内必须有锡铅,有一定的厚度要求(4um),不得有阻焊油墨入孔,造成孔内藏锡珠;导通孔必须有阻焊油墨塞孔,不透光,不得有锡圈,锡珠以及平整等要求。

过孔盖油与过孔塞孔(油)的区别过孔盖油的要求是导通孔的ring环上面必须用油墨覆盖,强调的是孔边缘的油墨覆盖程度。

如孔边假性露铜,发红等。

过孔塞孔就是导通孔的孔里面用油墨进行塞孔制作,强调的是塞孔的质量。

如塞孔后透光塞油过孔不透光,盖油孔内透光。

塞油板子放水里一下子没事。

盖油是普通工艺,过孔处看起来会发黄(可能是因为附近的绿油渗进孔里,盖不住,薄了露出铜的颜色)。

塞油,过孔位置平一些,发黄问题大大改善,但这并不是过孔填平工艺。

用了这工艺,还是不能实现盘中孔(盘中孔就是焊盘中有过孔,因为会渗锡过对面,不能在上面贴元件。

如果做了填平工艺,如电镀填平,就可以在上面贴元件)盖油:是简单的印表面绿油而已,在做表面绿油时做的。

塞孔:是要单独塞孔,塞完孔后再盖油的。

塞孔的品质比简单盖油好,看不同板,不同要求,当然塞孔成本会高点。

绿油塞孔和绿油开窗绿油塞孔是将过孔中塞绿油,一般以塞满三分之二部分,不透光较好。

一般如果过孔较大,根据板厂的制造能力不一样,油墨塞孔的大小也不一样,一般的16mil以下的可以塞孔,再大的孔要考虑板厂是否能塞。

绿油开窗主要用于表贴焊盘及器件的插件孔,安装孔,测试点等,这个时候绿油是不能覆盖焊盘及孔内的,因为绿油是非导电物质,如果入孔或入盘,会造成焊接不良,可探测性不良等。

pcb过孔工艺

pcb过孔工艺PCB(Printed Circuit Board)是印制电路板的简称,是现代电子产品制造过程中不可或缺的组成部分。

PCB的制造过程中,过孔工艺是一个非常重要的环节。

下面将从过孔的定义、过孔的分类、过孔的加工方法以及过孔的应用等方面进行介绍。

一、过孔的定义过孔是指在PCB上形成的贯穿整个板厚的通孔,用于连接不同层的电路。

通过过孔,可以实现不同层之间的电气连接,提高电路的布线密度,减小电路板的尺寸并增加电路的可靠性。

二、过孔的分类根据过孔的形状和用途,可以将过孔分为以下几种类型:1. 直通孔:直通孔是最常见的一种过孔类型,也是最基本的过孔形式。

它从PCB的一侧穿过到另一侧,用于连接电路的不同层。

2. 盲孔:盲孔是只在PCB的一侧形成的过孔,不能贯穿整个板厚。

它用于连接电路板的内层和表层。

3. 埋孔:埋孔是在PCB的内部形成的孔洞,被覆盖好后不可见。

它用于连接多层电路板内部的线路。

4. 填充孔:填充孔是在通过内层电路板时先将孔内充满导电胶或金属,然后进行制造孔。

填充孔可以提高电路板的承载能力和连接的可靠性。

三、过孔的加工方法1. 机械钻孔:机械钻孔是传统的过孔加工方法,通过机械钻头旋转和向下压力的作用,将孔钻出。

这种方法适用于大批量的生产,但钻孔精度和孔径控制较难。

2. 激光钻孔:激光钻孔是利用激光束进行钻孔的方法,具有加工速度快、孔径控制准确等优点。

激光钻孔适用于高精度的钻孔需求,但设备和操作成本较高。

3. 铣削孔:铣削孔是利用铣床进行加工的方法,通过将孔型设计在铣刀上来切削孔洞。

这种方法适用于特殊形状的过孔加工需求,但是加工速度较慢。

4. 化学铜覆盖孔:化学铜覆盖孔是一种用于盲孔的加工方法。

通过化学沉积铜,使盲孔内壁铜化,实现与其他层之间的电气连接。

四、过孔的应用PCB中的过孔广泛应用于各种电子产品的制造过程中,包括通信设备、计算机、汽车电子、工业控制等领域。

通过合理设计和制造过程控制,可以确保过孔的质量和可靠性,提高电路板的性能和使用寿命。

PCB过孔全介绍(PCBcrosskongfullintroduction)

PCB过孔全介绍(PCB cross kong full introduction)PCB, Kong Quan introduced.Txt3, struggle hard, the sky is still beautiful, the dream is still pure, flying self, bravely flying in the sky of dreams, I believe I must do better. 4 my bitter tears of self injury, I dream may smile. 5, cowardly people afraid of loneliness, rational people know how to enjoy solitude, this article contributed by sunli19820113DOC documents may experience poor browsing on the WAP side. It is recommended that you first select TXT, or download the source file to the local view.PCB introduced Kong Quan (via) is one of the important components of multi tier PCB, and drilling costs usually account for 30% to 40% of the cost of PCB board. In brief, each hole on the PCB can be called vias. From the point of view of function, vias can be divided into two categories: one is used as an electrical connection between the layers, and two is used as a device for fixing or positioning. If the process from the process, these vias are generally divided into three categories, namely blind hole (blind, via), via (buried) and through hole (through via). The blind hole is located on the top and bottom surface of the printed circuit board and has a depth that is used for the connection of the surface line and the inner line below. The depth of the hole usually does not exceed a certain ratio (Kong Jing). A buried hole means a connecting hole in the inner layer of a printed circuit board, which does not extend to the surface of the circuit board. The two types of holes are located in the inner layer of the circuit board, and are completed by using the through hole forming process before lamination, and may be overlapped in the process of holeformation, so as to make a few inner layers. The third is called through holes, which pass through the entire circuit board and can be used for internal interconnection or as mounting holes for components. Since vias are easier to implement and lower in cost, most printed circuit boards use it without two other vias. The vias mentioned below, without special instructions, are considered as vias. From the design point of view, an over hole is made up of two main parts, one is the middle hole (drill hole), and the other two is the pad area around the borehole. The size of these two sections determines the size of the vias. Obviously, in the high speed, high density PCB design, designers always hope through holes as small as possible, so the board can have more wiring space, in addition, a hole is small, the parasitic capacitance is smaller, more suitable for high speed circuit. But the decreasing pore size also brings cost increases, and the hole size cannot be reduced without limit, it is drilling (drill) and electroplating (plating) technology limited: the smaller the hole drilling takes longer, more easy to deviate from the center position; and when 6 times the depth of the hole over the hole diameter, hole wall can not guarantee uniform copper plating. For example, the thickness of a normal 6 piece PCB board (through hole depth) is about 50Mil, so the diameter of the drill hole provided by the PCB manufacturer is the smallest, and can only reach 8Mil. Two, the parasitic capacitance through hole vias exists on the parasitic capacitance, if the isolation hole diameter hole in the ground layer seen on D2, a hole pad diameter is D1, PCB plate thickness T, substrate dielectric constant epsilon, then the parasitic capacitance size hole similar to the C= 1.41 epsilon TD1/ (D2-D1) via the main parasitic capacitance will influence to the circuit caused by prolonged signal rise time, reduce thecircuit speed. For example, for a 50Mil plate thickness is PCB, if you use the 10Mil inner diameter, hole diameter of 20Mil pad, pad and floor area copper distance is 32Mil, the parasitic capacitance we can through the above formula calculated through hole is roughly: C= 1.41x4.4x0.050x0.020/ (0.032-0.020)=0.517pF, the the partial capacitance rise caused by time variation: T10-90=2.2C (Z0/2) =2.2x0.517x (55/2) =31.28ps. From these values we can see that,Although the effect of slow rise caused by the parasitic capacitance of a single through hole is not obvious, the designer must consider carefully if the switching between layers is used many times in the route. Three, the parasitic inductance vias, vias exist at the same time there is a parasitic capacitance and parasitic inductance, in the design of high speed digital circuit, harm parasitic inductance vias caused by parasitic capacitance is often greater than. Its parasitic series inductance will weaken the contribution of bypass capacitor and weaken the filtering effectiveness of the whole power supply system. We can use the following formula to simply calculate an over hole approximation of parasitic inductance: L=5.08h[ln (4h/d) +1], where L refers to the inductance of the through hole, h is the length of the through-hole, and D is the diameter of the center bore. It can be seen from the formula that the diameter of the through hole has little influence on the inductance, and the length of the through hole is the most influential factor on the inductance. The above example is still used to calculate the inductance of the vias: L=5.08x0.050[ln (4x0.050/0.010) +1]=1.015nH. If the signal rise time is 1ns, then the equivalent impedance is XL= PI L/T10-90=3.19 ohms. It has a high frequency current throughthe impedance can not be ignored, in particular, bypass capacitor through two holes in the connection of power and ground planes, it will increase on the parasitic inductance of hole.Through hole design through the above on the through hole parasitic characteristics analysis of four, high speed PCB, we can see that in the high-speed PCB design, seemingly simple holes will often bring a negative effect to the circuit design. In order to reduce the adverse effects caused by the parasitic effect of vias, we can do as much as possible in design: 1. From the two aspects of cost and signal quality, we should select the size of the through-hole of reasonable size. For example, the 6-10 layer memory module PCB design, the use of 10/20Mil (drilling / pad) through the hole is better, for somehigh-density small size of the board, you can also try to use the 8/18Mil through the hole. At present, it is difficult to use smaller size vias under technical conditions. For power or ground vias, a larger size may be considered to minimize impedance. 2, the two formulas discussed above can be used to reduce the two parasitic parameters of vias by using thinner PCB plates. 3, PCB signal on the board as far as possible without changing the layer, that is to say, do not use unnecessary vias. 4, the power and ground pins to the nearest hole, the hole and the pin between the shorter the better, because they will lead to an increase in inductance. At the same time, the power and ground lead should be as thick as possible to reduce the impedance. 5. Some ground vias are placed near the vias of the signal transfer layer to provide the closest loop for the signal. You can even place a number of redundant ground vias on the PCB board. Of course, flexibility is needed in design. The crosshole model discussed above is a pad for each layer, and sometimes we can reduce or even remove some layers of pads. Especially in the hole density is very large, may lead to a broken circuit partition groove is formed on a copper layer, to solve this problem in addition to move the position of the hole, we can also consider a decrease in the size of the hole pad copper layer.1. This article is contributed by sunli19820113DOC documents may experience poor browsing on the WAP side. It is recommended that you first select TXT, or download the source file to the local view.PCB introduced Kong Quan (via) is one of the important components of multi tier PCB, and drilling costs usually account for 30% to 40% of the cost of PCB board. In brief, each hole on the PCB can be called vias. From the point of view of function, vias can be divided into two categories: one is used as an electrical connection between the layers, and two is used as a device for fixing or positioning. In the process, these vias are generally classified into three groups,即盲孔(盲孔)、埋孔(埋孔)和通孔(通过)。

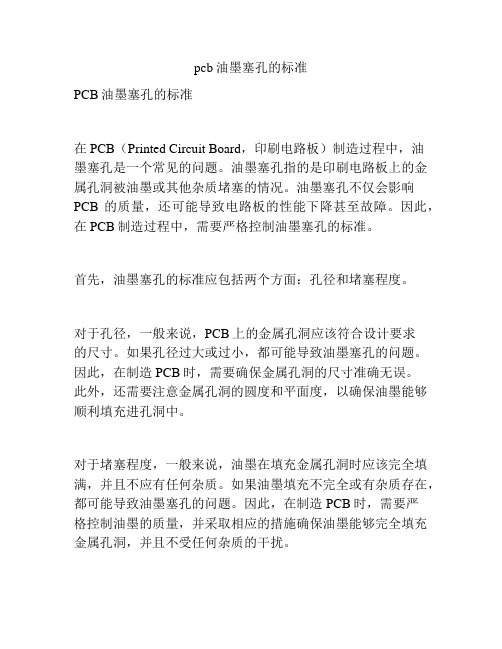

pcb油墨塞孔的标准

pcb油墨塞孔的标准PCB油墨塞孔的标准在PCB(Printed Circuit Board,印刷电路板)制造过程中,油墨塞孔是一个常见的问题。

油墨塞孔指的是印刷电路板上的金属孔洞被油墨或其他杂质堵塞的情况。

油墨塞孔不仅会影响PCB的质量,还可能导致电路板的性能下降甚至故障。

因此,在PCB制造过程中,需要严格控制油墨塞孔的标准。

首先,油墨塞孔的标准应包括两个方面:孔径和堵塞程度。

对于孔径,一般来说,PCB上的金属孔洞应该符合设计要求的尺寸。

如果孔径过大或过小,都可能导致油墨塞孔的问题。

因此,在制造PCB时,需要确保金属孔洞的尺寸准确无误。

此外,还需要注意金属孔洞的圆度和平面度,以确保油墨能够顺利填充进孔洞中。

对于堵塞程度,一般来说,油墨在填充金属孔洞时应该完全填满,并且不应有任何杂质。

如果油墨填充不完全或有杂质存在,都可能导致油墨塞孔的问题。

因此,在制造PCB时,需要严格控制油墨的质量,并采取相应的措施确保油墨能够完全填充金属孔洞,并且不受任何杂质的干扰。

为了确保油墨塞孔的标准得以实施,可以采取以下几个方面的措施:1. 严格控制油墨的质量。

选择高质量的油墨供应商,并进行严格的质量检测。

确保油墨符合相关标准,并且不含有任何杂质。

2. 控制印刷工艺参数。

在印刷过程中,需要控制好印刷机的温度、压力和速度等参数,以确保油墨能够顺利填充金属孔洞。

3. 加强人员培训。

培训操作人员,使其熟悉PCB制造过程中油墨塞孔的标准要求,并掌握相应的操作技巧。

4. 定期进行检测和维护。

定期对PCB进行检测,及时发现并修复油墨塞孔问题。

同时,定期对印刷设备进行维护,保持其正常运行状态。

总之,油墨塞孔是PCB制造过程中常见的问题之一,对PCB的质量和性能有着重要影响。

为了确保PCB的质量,需要制定严格的油墨塞孔标准,并采取相应的措施加以实施。

只有这样,才能够生产出高质量的PCB产品,满足客户的需求。

印制板过孔不通的原因分析和改善措施

印制板过孔不通的原因分析和改善措施李翠霞京信通信技术(广州)有限公司,广州市科学城神舟路10号,510663,licuix@摘 要: 电路板一直是通信产品中的核心部件,随着HDI数字电路、射频微波电路、一体化数模混合PCB和高密度、小封装高速数字芯片在公司产品上的广泛应用,印制板的质量与可靠性问题就很值得我们的关注。

从我司产线反馈的印制板不良现象中常见的有过孔不通、爆板、氧化、虚焊等,本文就其中印制板常见过孔不通的这个质量问题详细分析其产生的原因,由此提出对印制板的质量保证措施,以期达到节能降耗、提高印制板质量,提高产品可靠性,减少因过孔不通等质量问题所带来的经济损失的目的。

关键词: 电子电路;印制板;改善措施;过孔不通引言当今,诸多的电子通信产品对印制电路板提出高密度、高精度等要求,而要满足这些要求就必须使得印制电路板设计的孔更小,层数更多,线路更密,这无疑是给印制板的制造者提出了更高的质量要求。

公司产线反馈PCB过孔不通的质量问题时有发生。

而业界对过孔不通的不良率要求为零,因为PCB的过孔不通现象往往都是在产品调试或市场运行过程中发现,那时元器件都已经贴好,这不仅造成PCB报废,电路板上已贴好的元器件也会报废。

过孔不通所造成的经济损失不可估量,例如PCB成本、元器件成本、人工费用、运输费用以及品牌流失效应等,属于严重的质量缺陷。

现就企业中出现的这类问题进行分析总结,并提出相应的改善措施,以供同行讨论,并作为管理PCB 生产、品质管理的同行作参考之用。

1.过孔介绍为连接PCB各层之间的线路,各层需要在连通的导线的交汇处钻上一个连接不同层导线的孔,称为过孔(Via)。

过孔的工艺过程是在过孔的孔壁圆柱面上用化学沉积的方法镀上一层金属,用来连通中间各层需要连通的铜箔,而过孔的上下两面做成普通的焊盘形状,可直接与上下两面的线路相通,也可不连。

过孔可以起到电气连接及固定或定位器件的作用[1]。

从工艺制程上来说,过孔一般分为盲孔(blind via)、埋孔(buried via)和通孔(through via)三类,见图1所示。

pcb过孔制作工艺

pcb过孔制作工艺PCB(Printed Circuit Board)是电子元器件的载体,通过PCB上的导线连接各个元件,实现电路的功能。

而PCB过孔制作工艺是在PCB制作过程中的一项重要工艺,用于通过连接不同层的导线,以实现电路的连通性。

本文将详细介绍PCB过孔制作工艺的步骤和注意事项。

我们来了解一下PCB过孔的原理。

PCB过孔是通过在PCB板上钻孔,并在孔内内置金属化导孔,用于连接不同层的导线。

常用的PCB过孔类型有三种:Through-hole(通孔)、Blind via(盲孔)和Buried via(埋孔)。

通孔连接整个PCB板的不同层,而盲孔和埋孔则连接PCB板的部分层。

在PCB过孔制作工艺中,首先要进行钻孔。

钻孔是将PCB板上的孔钻出来,用于后续的导电处理。

钻孔需要使用专用的钻孔机进行,钻孔机具有高速、高精度的特点。

在钻孔过程中,需要根据设计要求的孔径和孔距进行钻孔。

同时,还需注意钻孔机的钻头磨损情况,及时更换磨损的钻头,以保证钻孔的质量。

钻孔完成后,需要进行铜盖孔处理。

铜盖孔是将钻孔后的孔壁进行处理,以防止电镀时铜被导通。

铜盖孔处理可以通过喷涂阻焊或化学镀铜的方式进行。

喷涂阻焊是将阻焊材料喷涂在孔壁上,形成一层绝缘层;化学镀铜则是在孔壁上镀一层铜膜,起到隔离的作用。

铜盖孔处理完成后,还需进行表面处理,以便于后续的电镀。

接下来是电镀工艺。

电镀是将钻孔后的孔壁镀上一层金属,以实现导电连接。

常用的电镀方法有湿法电镀和干法电镀。

湿法电镀是将PCB板浸泡在电镀槽中,通过电解的方式进行电镀。

而干法电镀则是将PCB板放入真空室中,通过物理气相沉积的方式进行电镀。

电镀后的PCB板要进行清洗和烘干,以去除表面的杂质和水分。

最后是钻孔后处理工艺。

钻孔后处理包括去除残铜和去毛刺两个步骤。

去除残铜是将电镀后的铜膜剥离,以保证孔壁的光滑度和平整度。

去毛刺则是用刀具将孔口的残留材料刮除,以免影响后续组装工艺。

高速PCBA板中的过孔设计

在高速PCBA板设计中,看似简单的过孔往往也会给电路的设计带来很大的负面效应。

为了减小过孔的寄生效应带来的不利影响,在设计中可以尽量做到:1、从成本和信号质量两方面考虑,选择合理尺寸的过孔大小。

比如对6-10层的内存模块PCB设计来说,选用10/20Mil(钻孔/焊盘)的过孔较好,对于一些高密度的小尺寸的板子,也可以尝试使用8/18Mil的过孔。

目前技术条件下,很难使用更小尺寸的过孔了。

对于电源或地线的过孔则可以考虑使用较大尺寸,以减小阻抗。

2、上面讨论的两个公式可以得出,使用较薄的PCBA板有利于减小过孔的两种寄生参数。

3、PCBA板上的信号走线尽量不换层,也就是说尽量不要使用不必要的过孔。

4、电源和地的管脚要就近打过孔,过孔和管脚之间的引线越短越好,因为它们会导致电感的增加。

同时电源和地的引线要尽可能粗,以减少阻抗。

5、在信号换层的过孔附近放置一些接地的过孔,以便为信号提供最近的回路。

甚至可以在PCBA板上大量放置一些多余的接地过孔。

当然,在设计时还需要灵活多变。

前面讨论的过孔模型是每层均有焊盘的情况,也有的时候,我们可以将某些层的焊盘减小甚至去掉。

特别是在过孔密度非常大的情况下,可能会导致在铺铜层形成一个隔断回路的断槽,解决这样的问题除了移动过孔的位置,我们还可以考虑将过孔在该铺铜层的焊盘尺寸减小。

如果您有PCB打样、中小批量板生产等需求的话,就来深圳捷多邦科技有限公司吧。

捷多邦总部位于深圳,在杭州设外贸事业部,在惠州、坪山、沙井设三大线路板厂区。

品质先行:捷多邦专业做板,坚持240分钟沉铜电镀,拒绝导电胶。

极速交期:捷多邦在业内率先采用航空专线,当日下单最快次日可达。

经多年发展,捷多邦现已成长为PCBA快捷打样一站式全球服务商,拥有中英日三语贸易平台,产品广泛应用于通讯、工控、医疗、汽车、消费、物联网等各个领域。

更多详情请登录捷多邦官网 咨询。

ALTIUM 10 过孔设置开窗、不开窗

ALTIUM 10 过孔设置开窗、不开窗、批量开窗等技巧大家或许会发现我们公司做的PCB板子,所有的过孔都开了窗,也就是说过孔没有绿油,这样会导致焊接中容易连焊。

兴许大家为此吃进苦头,我是被整了好几次,查了好久却发现是个低级错误,一个过孔连焊到隔壁焊盘了。

其实全球的PCB设计和生产公司都有这样的工艺规定,普通的过孔是必须盖油,这其实是一个普通的工艺要求。

我查了很多资料,找到了几个好的方法,方便我们在设计中,巧处理过孔盖油的问题,现在和大家分享下。

第一:用ALTIUM10,如何设置一个过孔有绿油,没有绿油?其实有绿油就是不开窗,仅仅在过孔中去除SOLDER层,相应的属性更改有两种办法。

第1种:双击一个过孔,然后再属性中打钩这两项,点击确定。

如下图一:图一此时这个过孔就有绿油覆盖了。

第2种是通过规则设定法让所有的过孔都有绿油,鉴于篇幅和实际使用问题,本文省略次方法,大家底下可以自己尝试下。

第二:如何更改一个板子上全部相同对象的过孔都设为“盖绿油”的属性?首先选中任一个过孔,记得这个过孔可不是插件元件的焊盘过孔,否则改后所有的插件元件就不能焊接了(焊盘孔上加了绿油,不能焊接),如下图2所示,我选择了一个连接地的(绿框所示)孔。

图二然后右键,点击“查找相似对象”,如下图3所示。

图三依次点击“应用”、“确定”,如下图4所示图四之后,在下图5中红框所示的两项属性打钩,图五之后所有的过孔属性便被更改,此时所有的过孔都被盖了绿油。

由于盖油的过孔颜色和不盖绿油的孔颜色差异很明显,不过这种方法不会把插件的焊盘过孔也改为盖油孔。

板子上看看还有什么孔需要更改其属性的,要是需要改的话可以手动再调整下,这样方法比较灵活,如果设规则改正过孔盖不盖油则很不灵活,本人建议手动更改。

杨雷2011.9。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

PCB设计关于“过孔盖油”和“过孔开

窗”区分开来

一、pad跟via用混着用,导致出问题

1.当你的文件是pads或是protel时发给工厂,要求过孔盖油,千万要注意,你要仔细检查一下你的插件孔(pad)是不是也有用了via的,否则你的插件孔上也会上上绿油从而导致不能焊接争执点:插件孔要的肯定是上面要喷锡的,你怎么盖油了,我怎么用,在说这话的时候请你检查文件,用是pad设计还是via设计的!

2.当你的文件是pads或是protel时把文件发给工厂,下单要求是过孔盖油,有很多客户用pad(插件孔)来表示导电孔,从而导致你的导电孔开窗,可能你想要的是过孔盖油,到时候可能争执点就是,我要的就是导电孔盖油,为什么给开窗了呢,那请你检查一下你的文件设计!

捷多邦对此点,再次说明如下,如果你是via就按via处理,如果是pad就按pad处理!因为没人会知道你那是导电孔,那是插件孔,而via跟pad是唯一的标识,请大家清楚!

二、via在转换过程中,因设计不标准或是你对转换gerber设置规则不清楚,而导致出问题当你发的是gerber 文件那工厂厂家则无法分出那些是过孔那些是插键孔,则唯一能识别的是按文件加工,那有助焊层那就有开窗!争执点:我要的过孔盖油的,你现在给我开窗了,我可能导致短路,那请检查一下你的文件,你出的gerber就是菲林文件,工厂没有办法来检查你的是导电孔还是插键孔,请你检查gerber文件,是不是有助焊层,有的话就开窗,没有的话就盖油三、如何在protel或是pads设计出过孔盖油!——这在是最标准的做法,如果设计标准了,则一定不会出错!

在protel中via属性中有一个tenting选项,如果打上勾,则一定是盖油那么你转出来的就全是盖油了,在pads中,pads转文件是要想过孔(via)盖油方法:在输出soldermask即阻焊层时只要勾选上上solder mask top ——下面的via,代表全部过孔开窗,不勾选即过孔盖油总结一下:pad按pad做,这就是插件孔,via 你有两种选择,如果提供原文件,下单时候让你选,如果提供gerber文件,一定要请检查gerber文件是否符合你的要求!。