原料杂质对CHP法制环氧丙烷的影响

环氧丙烷的催化加氢制备及其性能研究

环氧丙烷的催化加氢制备及其性能研究环氧丙烷是一种广泛应用于化工领域的有机化合物,广泛用于塑料、树脂、橡胶等行业中。

其生产工艺主要包括环氧化和催化加氢两种方法。

催化加氢可以有效地降低生产成本,提高产品质量,因此越来越受到化工领域的关注。

本文主要探讨环氧丙烷的催化加氢制备及其性能研究。

一、催化加氢的原理催化加氢是指在一定的条件下,将有机化合物分子中的氧、氮、卤素等元素全部或部分置换成氢,从而得到相应的饱和化合物的过程。

该过程需要催化剂的参与,催化剂可以促进化学反应的进行,并且使反应速率更快,反应时间更短。

二、催化加氢制备环氧丙烷的方法催化加氢制备环氧丙烷的方法主要有两种:一种是均相催化加氢法,另一种是非均相催化加氢法。

均相催化加氢法是将环氧丙烷和气态氢气在催化剂存在下进行反应,反应物中催化剂和产物均为液态。

均相催化加氢法的反应条件相对简单,但是由于反应物和产物均为液态,反应液容易污染,催化剂也容易损耗,因此反应企业的运行成本较高。

非均相催化加氢法是将固态氧化亚铝(Al2O3)作为载体的催化剂放在反应釜内,然后将环氧丙烷和气态氢气一起送入反应釜中进行反应。

反应物中的催化剂为固态,可以循环利用,反应效率高,生产成本低。

三、催化剂的选择不同种类的催化剂具有不同的活性和选择性,对反应的影响也不同。

研究表明,在环氧丙烷的催化加氢反应中,铂(Pt)和钯(Pd)催化剂具有良好的催化效果,能够高选择性地将环氧丙烷加氢成为丙烷。

但是,使用铂催化剂的成本较高,因此一般选择钯催化剂作为环氧丙烷催化加氢反应的催化剂。

四、催化加氢制备环氧丙烷的优劣性催化加氢制备环氧丙烷和均相合成法相比,具有以下优点:1. 可以高效、高选择性地制备环氧丙烷。

2. 催化剂成本低。

3. 产品纯度高,带有少量杂质。

4. 生产过程中污染物释放量少,对环境污染小。

但是,催化加氢制备环氧丙烷也存在以下缺点:1. 过程中氢气用量大,能耗高。

2. 反应液中催化剂轻易被损耗,使用寿命短。

氯醇法制环氧丙烷可行性研究

04 氯醇法制环氧丙 烷的经济性分析

生产成本估算

01

02

03

04

原材料成本

主要包括氯气、丙烯、烧碱等 原料的采购成本。

能源成本

包括水、电、蒸汽等能源的消 耗成本。

人工成本

生产过程中直接和间接人工成 本。

设备折旧费用

生产线的设备折旧费用。

市场价格与成本关系分析

市场价格波动对成本的影响

分析环氧丙烷市场价格波动对氯醇法制环氧丙烷成本的影响 。

成本与市场价格的关系

研究氯醇法制环氧丙烷的成本与市场价格之间的关系,分析 成本竞争力。

经济效益评价

01

02

03

投资回报率

评估生产线投资后的预期 年化收益率。

利润空间

根据市场价格和生产成本 ,分析氯醇法制环氧丙烷 的利润空间。

经济可行性评估

综合考虑生产成本、市场 需求、政策环境等因素, 评估氯醇法制环氧丙烷的 经济可行性。

02 氯醇法制环氧丙 烷技术概述

氯醇法制环氧丙烷的反应原理

氯醇法制环氧丙烷的反应原理是以丙 烯为原料,通过氯醇化反应生成环氧 丙醇,再经催化脱氢生成环氧丙烷。

反应过程中,丙烯与氯气在氢氧化钠 溶液中反应生成氯丙醇,再与碱金属 氢氧化物反应生成环氧丙醇,最后通 过脱氢得到环氧丙烷。

氯醇法制环氧丙烷的技术流程

研究不足与展望

研究的范围和深度有待进一步提 高,以更加全面地评估该工艺的

可行性。

需要加强生产过程中的环保和安 全问题研究,以实现绿色生产。

需要开展更加深入的市场和应用 研究,以更好地推广该技术。

建议与措施

加大科研力度,进一步深化对 氯醇法制环氧丙烷技术的研究 ,提高其生产效率和产品质量 。

双氧水法环氧丙烷 直氧化法

双氧水法环氧丙烷直氧化法双氧水法环氧丙烷直氧化法是一种常用的工业生产环氧丙烷的方法。

在这个方法中,双氧水(H2O2)被用作氧化剂,将丙烷(C3H8)直接氧化生成环氧丙烷(C3H6O)。

这种方法具有高效、环保和经济的特点,因此在工业生产中得到广泛应用。

双氧水法环氧丙烷直氧化法的工艺流程相对简单。

首先,将双氧水和丙烷加入反应器中,然后加热至适当温度。

在适当的温度下,双氧水分解产生的氧气(O2)将与丙烷反应生成环氧丙烷。

反应完成后,通过分离和纯化步骤得到高纯度的环氧丙烷产品。

这种方法的优点之一是催化剂的选择性较好,可以有效控制副反应的发生。

在催化剂的存在下,双氧水可以选择性地氧化丙烷中的一个碳原子,而不是将其完全氧化为二氧化碳和水。

这使得环氧丙烷的产率较高,同时减少了废物产生和能源消耗。

双氧水法环氧丙烷直氧化法还具有环保的优势。

相比于传统的氧化剂,如氧气或过氧化氢,双氧水在反应结束后会分解成水和氧气,不会产生有害物质。

另外,该方法还可以有效地控制反应条件,减少副产物的生成,降低对环境的影响。

双氧水法环氧丙烷直氧化法的经济性也是其被广泛采用的原因之一。

双氧水作为一种广泛应用的化学品,价格相对较低,能够满足大规模工业生产的需求。

同时,该方法的工艺流程相对简单,易于实施,能够降低生产成本。

然而,双氧水法环氧丙烷直氧化法也存在一些挑战和局限性。

首先,该方法需要高温条件下进行反应,能源消耗较大。

其次,双氧水的分解需要一定的时间,反应速度较慢,降低了生产效率。

此外,催化剂的选择和使用也对反应效果有重要影响,需要进行精细的设计和优化。

双氧水法环氧丙烷直氧化法是一种高效、环保和经济的工业生产环氧丙烷的方法。

该方法通过使用双氧水作为氧化剂,可以选择性地将丙烷氧化为环氧丙烷,减少废物产生和能源消耗。

虽然该方法还存在一些挑战和局限性,但其优点使其在工业领域得到广泛应用。

未来,随着技术的不断进步和优化,双氧水法环氧丙烷直氧化法有望进一步提高生产效率和环保性能,为工业化学品生产带来更大的发展前景。

氯醇法制环氧丙烷

• ④采用两塔精馏技术,将皂化废水的显热作为再沸器所需的部分热能,节 省了蒸汽,同时有效地分离、去除粗环氧丙烷中的杂质,生产出高纯度、 优质的环氧丙烷。

thank you

药乳化剂及润湿剂等行业。环氧丙烷也可直接用作干果的打包熏蒸剂和食品诸如可可、

调料、螺丝肉、淀粉和树胶的散装熏蒸剂。

生产方法

• 氯醇法 • 共氧化法 • 异丙苯氧化法 • 过氧化氢直接氧化法(HPPO法) • 氧气直接氧化法

氯醇法优缺点

优点: • 流程比较短 • 工艺成熟 • 操作负荷弹性大 • 产品选择性好、收率高 • 生产比较安全 • 对原料丙烯纯度的要求不高、投资少。 缺点: • 对设备有腐蚀、消耗大量的氯气、生产中产生含有氯化钙的废水(这

部得到氯丙醇质量分数为4%-5%的盐酸溶

液。将该溶液与过量约10%的石灰乳混合

后送入皂化塔中皂化,再经精馏即可得到

环氧丙烷。

装置的工艺特点

• ①用管式、塔式结合的多级反应器,丙烯与氯气在多级反应器内渐次反 应,氯丙醇的收率较高,二氯丙烷等副产物的生成量少;

• ②皂化塔采用负压操作,环氧丙烷的收率较高,副产物丙二醇的生成量少, 皂化废水的COD含量相对较低;

• 折射率(nD):1.3664 (20 °C)

理化性质

• 在常温常压下为无色透明低沸易燃液体,具有类似醚类气味;环氧丙 烷工业产品为两种旋光异构体的外消旋混合物。

• 外观 无色、低沸易燃液体。工业品为两种旋光异构体的外消旋混合物。 • 气味 具有醚类气味 • 凝固点 -112.13℃ • 密度 (20/20℃): 0.859 • 蒸汽压(25℃) 75.86kPa • 燃烧热1887.6kJ/mol • 标准摩尔燃烧焓1915kJ/mol • 闪点 闪点(开杯)-37℃ • 爆炸极限(在空气中) (V/V%):2.8--37.03.1~27.5%(VOL) • 溶解性 溶于水、丙酮、

环氧丙烷 分离工艺

萃取精馏分离环氧丙烷-水-甲醇混合物1.前言环氧丙烷(PO)是重要的有机化工原料,主要用于生产聚醚多元醇、丙二醇和各类非离子表面活性剂。

目前,过氧化氢直接氧化法(HPPO法)和过氧化氢异丙苯法(CHP法)是国内外PO生产工艺的研究热点。

HPPO法、CHP 法等生产工艺反应产物中均含有杂质水和甲醇。

聚合级PO对产品纯度和杂质含量有较高的要求。

所以脱除环氧丙烷中的水、甲醇至关重要。

PO和甲醇在常压或稍高压力下可形成共沸物,PO对水的相对挥发度接近于1,因此需要采用萃取精馏的方法来精制PO。

经过实验验证,本工艺采用的萃取剂为1,2-丙二醇。

2.工艺设计PO和甲醇在常压或稍高压力下可形成共沸物,PO对水的相对挥发度接近于1,因此需要采用萃取精馏的方法来精制PO。

PO生产装置设计规模为200 kt/a。

萃取精馏塔粗PO的进料流量为25.5 t/h,进料组成为PO 98.0%(w),水1.4%(w),甲醇0.6%(w),温度为40℃。

设计要求:PO产品中PO含量大于等于99.99%(w),甲醇含量小于等于5×10-6(w),水含量小于等于 2×10-5(w)。

萃取精馏分离PO-水-甲醇混合物的工艺流程。

该工艺为二塔流程,由萃取精馏塔和萃取剂回收塔组成。

萃取剂从萃取精馏塔上部进料,根据损失,间歇补充,萃取剂进料位置以上为精馏段,主要作用是使PO与萃取剂分离;萃取剂进料和粗PO进料之间为萃取段,主要作用是使杂质甲醇、水与PO分离,阻止甲醇、水向塔顶富集;粗PO进料位置以下为提馏段,主要作用是阻止PO 向塔釜富集。

萃取精馏塔塔顶得到PO产品,萃取精馏塔釜液进入萃取剂回收塔。

在萃取剂回收塔塔顶脱除杂质水和甲醇,塔釜液为回收的萃取剂经过冷却后循环至萃取精馏塔。

常压下PO沸点为34.5 ℃,常压操作时塔顶冷凝器难以使用冷却水作为冷却介质,为避免使用低温冷剂,萃取精馏塔宜采取加压操作。

根据PO沸点随操作压力的变化,PO在0.18 MPa(绝压)时沸点为51.6 ℃,考虑到夏季传热温差的要求,该温度下仍可以采用循环冷却水作为冷却介质,因此萃取精馏塔操作压力选定为0.18 MPa(绝压)。

杂质对聚合反应的影响

聚合反应异常现象及原因分析TBC微量水杂醇丁二烯浓度低大庆石化公司化工三厂顺丁橡胶装置在生产过程中由于聚合反应对原材料及催化剂各项指标要求较高,当系统中由于各种原因带入微量杂质并累计到一定量时就会造成聚合反应的波动。

1顺丁橡胶装置简介BR-9000镍系溶液聚合技术是以来自丁二烯装置的1,3—丁二烯为单体原料,以炼厂重整抽余油的60~90℃馏分为溶剂,以环烷镍酸、三异丁基铝、三氟化硼乙醚络合物为催化剂进行溶液聚合。

聚合反应在一定温度下进行,生成的胶液靠压差进入胶罐中储存。

胶罐中的胶液经喷胶泵喷入凝聚釜中,利用水吸法将胶液中的溶剂油和未反应的丁二烯回收,并将胶液凝聚成胶粒,再经过挤压脱水、膨胀干燥,得到成品胶。

2 各种杂质对聚合体系的影响聚合体系中的杂质来源于原料、各种助剂、回收溶剂油和丁二烯中杂质的积累。

本文结合生产实际分析各种杂质带入聚合体系后聚合反应的现象及对产品质量的影响。

2.1丁二烯中TBC对合体系影响2.1.1 TBC加入系统的作用TBC化学名称为对叔丁基邻苯二酚,在丁二烯生产过程中加入,目的是防止丁二烯在生产和储存过程中产生自聚物,堵塞设备管线引发安全事故。

2.1.2 TBC对聚合体系的影响对于聚合反应来说TBC却是阻聚剂,工艺指标要求丁二烯中TBC含量小于5ppm。

当丁二烯中TBC含量大于5 ppm时,随着TBC含量的增加聚合反应首先体系在聚合反应弱,但提高AL、Ni、B整体配方聚合反应强度及转化率可以维持。

如果丁二烯中TBC含量大于20ppm时,聚合首釜温度快速下降,提高AL、Ni、B整体配方至1.5倍仍不能维持,造成聚合不聚。

在成品胶门尼可控的前提下,TBC超标对成品物性扯断伸长率、拉伸强度、300%定身应力、凝胶含量无较大影响,不影响凝聚系统过料。

2.1.3 TBC加入量的稳定与控制⑴监控自抽提粗丁二烯TBC指标在工艺指标范围之内。

⑵稳定循环丁二烯塔顶TBC的加入量。

⑶稳定丁二烯脱阻聚剂塔操作。

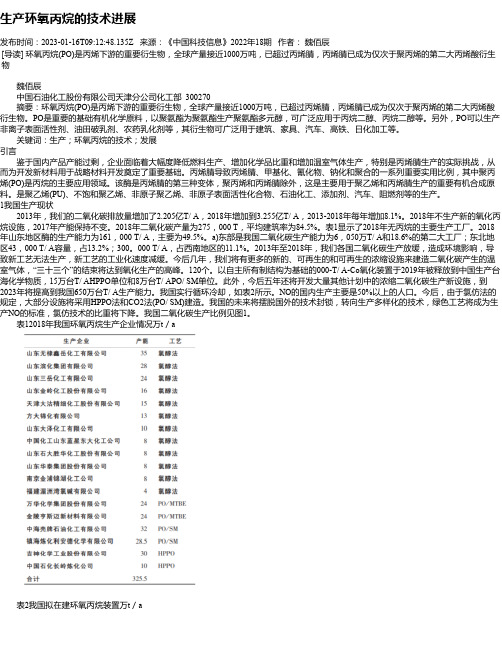

生产环氧丙烷的技术进展

生产环氧丙烷的技术进展发布时间:2023-01-16T09:12:48.135Z 来源:《中国科技信息》2022年18期作者:魏佰辰[导读] 环氧丙烷(PO)是丙烯下游的重要衍生物,全球产量接近1000万吨,已超过丙烯腈,丙烯腈已成为仅次于聚丙烯的第二大丙烯酸衍生物魏佰辰中国石油化工股份有限公司天津分公司化工部 300270摘要:环氧丙烷(PO)是丙烯下游的重要衍生物,全球产量接近1000万吨,已超过丙烯腈,丙烯腈已成为仅次于聚丙烯的第二大丙烯酸衍生物。

PO是重要的基础有机化学原料,以聚氨酯为聚氨酯生产聚氨酯多元醇,可广泛应用于丙烷二醇、丙烷二醇等。

另外,PO可以生产非离子表面活性剂、油田破乳剂、农药乳化剂等,其衍生物可广泛用于建筑、家具、汽车、高铁、日化加工等。

关键词:生产;环氧丙烷的技术;发展引言鉴于国内产品产能过剩,企业面临着大幅度降低燃料生产、增加化学品比重和增加温室气体生产,特别是丙烯腈生产的实际挑战,从而为开发新材料用于战略材料开发奠定了重要基础。

丙烯腈导致丙烯腈、甲基化、氰化物、钠化和聚合的一系列重要实用比例,其中聚丙烯(PO)是丙烷的主要应用领域。

该酶是丙烯腈的第三种变体,聚丙烯和丙烯腈除外,这是主要用于聚乙烯和丙烯腈生产的重要有机合成原料。

是聚乙烯(PU)、不饱和聚乙烯、非原子聚乙烯、非原子表面活性化合物、石油化工、添加剂、汽车、阻燃剂等的生产。

1我国生产现状2013年,我们的二氧化碳排放量增加了2.205亿T/ A,2018年增加到3.255亿T/ A,2013-2018年每年增加8.1%。

2018年不生产新的氧化丙烷设施,2017年产能保持不变。

2018年二氧化碳产量为275,000 T,平均建筑率为84.5%。

表1显示了2018年无丙烷的主要生产工厂。

2018年山东地区酶的生产能力为161,000 T/ A,主要为49.5%。

a)东部是我国二氧化碳生产能力为6,050万T/ A和18.6%的第二大工厂;东北地区43,000 T/ A容量,占13.2%;300。

用CHP法生产环氧丙烷的分离

2007年高桥石化DCP的生产能力达到1.8万吨 /年,占全球总产量的份额为55%,产能比全球第 二的企业高出60% ,由于国内橡胶、聚烯烃、泡沫 塑料、交联PE绝缘电力电缆、制鞋、阻燃涂料等行 业的不断增长,对DCP 的需求也随之增长,预计到 2010年,国内DCP的市场需求量将达到2-3万吨。 所以二甲基苄醇可开掘的生产空间很大。

图2

分离流程分为三部分 :

①气相处理部分 反应完的物料经闪蒸罐出来的汽相进入塔C-302,

塔顶主要得到丙烯、丙烷、氧气,塔底得到CA、 PO等重组分;塔顶组分再进入塔C-303,在塔顶除 去氧气;塔C-303塔底丙烯丙烷再进入塔C-304,在 其塔顶得到质量含量较高丙烯,将其循环到环氧化 反应前重新利用,塔底丙烯丙烷返回到过氧化反应 前。

全球90%以上的PO产量来自氯醇法和共氧化法 的生产装置。但由于两种制法均存在缺点,因而寻 找无污染、低成本的新工艺已成为国内外普遍关注 的热点。

研究PO的新兴方法较多,例如:Degussa公司 开发的过丙酸法 、Cetuis 公司开发的酶法 、H2O2 生产路线等等。其中一些方法取得了进展,还有的 就是处于实验式生产阶段。

塔顶得到质量分数为99.99%的PO。C-401塔底馏 出物进入丙酮塔C-402,塔顶流股S12(为环氧丙烷、 丙酮、水的混合物)进入分离器SP1,控制流股34 中丙酮的量,使之与流股30混合后的S7中丙酮与水 达到一定比例以便能起到更好的萃取作用,SP1出 来的另一流股S14与C-402塔底流股S11一起进入废 水处理罐。

在0.008MPa,为减少塔底AMST的聚合,CA塔C307控制0.008MPa,这三个塔均为减压塔,因填料 塔压降小,都使用填料塔进行计算。PO塔C-401与 丙酮塔C-402之间形成循环,为了保证PO的纯度和 收率。单独一个C401,很难保证PO的两个指标, 此循环可以有效的利用丙酮-水对PO中甲醇的萃取 作用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第45卷第8期 2017年4月 广州化工

Guangzhou Chemical Industry Vo1.45 No.8

Apr.2017

原料杂质对CHP法制环氧丙烷的影响 周灵杰 (中国石油化工股份有限公司天津分公司研究院,天津300271) 摘 要:制环氧丙烷反应中,本文采用过氧化氢异丙苯为氧化剂氧化丙烯。本文重点研究了原料过氧化氢异丙苯溶液中小 分子的有机酸、苯酚、丙酮以及水等极性物质对催化剂的性能会产生不利影响,这些组分影响了催化剂的稳定性,对催化剂的活 性和产物选择性也非常不利。当采用适当方法对过氧化氢异丙苯溶液进行处理,脱除其中的有机酸、苯酚和水等杂质后,催化剂 的催化性能得到显著改善。 关键词:过氧化氢异丙苯;原料杂质;环氧丙烷;催化性能;丙烯

中图分类号:TQ203.2 文献标志码:A 文章编号:1001—9677(2017)08—0031—03

Effect of Feedstock Impurities in Cumene Hydr0per0xide(CHP)Oxidizing to Propylene Oxide

ZHOU Ling-fie (Research Institute in Tianjin Company,SINOPEC,Tianjin 30027 1,China)

Abstract:The effects of feedstock impurities on performance of catalyst were detailedly studied.The results showed that polar impurities existed in cumene hydroperoxide such as organic acids,phenol,acetone,water,etc,brought bad effects on the performance of catalyst,they not only decreased the stability of the catalyst,but also decreased activity and selectivity to propylene oxide of the catalyst.The performance of the catalyst was obviously improved after the polar impurities(e.g.organic acids,phenol,acetone and water)were removed by proper treating processes. Key words:cumene hydroperoxide;feedstock impurity;propylene oxide;catalytic performance;propylene

2O世纪80年代初,TS—l沸石被成功合成 J,研究表明含 钛多孔氧化硅材料对烃类的选择氧化具有良好的催化活性,可 以作为烯烃选择氧化制备环氧化物的催化剂” 。这一催化新 材料的发现,开辟了烃类选择氧化反应新的科研方向。 Shell化学公司开发了含钛无定型二氧化硅催化剂,在该催 化剂上,以过氧化氢乙苯(EBHP)为氧化剂,可将丙烯选择氧 化为环氧丙烷(P0) ,该工艺在20世纪7O年代实现工业应 用。日本住友化学公司公开了专利,以过氧化氢异丙苯(CHP) 或EBHP为氧化剂,催化剂结构类似于Ti—MCM41可将丙烯催化 选择氧化成PO J,该技术已于2003年在日本千叶投产运行。 过氧化氢异丙苯(CHP)选择氧化丙烯制环氧丙烷(P0) , 与极性溶剂比较非极性的烃类溶剂更有利于选择性生成PO。 因为发生环氧化反应主产物之一的(It,仅一二甲基苄醇为极性物 质,要得到高选择性的PO,反应?昆合物中Ot, 一二甲基苄醇的 含量要得到限制。因此,除了限制产物 ,o【一二甲基苄醇的浓 度外,原料中如H:O、甲酸、乙酸、苯酚、甲醇和丙酮等急性 杂质含量也要进行限制。 本论文系统研究了CHP选择氧化丙烯制PO时,一些主要 的极性杂质对催化剂环氧化性能的影响。在此基础上,通过采 用合适的方法净化处理CHP原料,脱除其中的极性杂质。研究 结果表明,采用净化后的CHP原料,与含极性杂质的CHP原 料相比,催化剂表现出更加优异的性能。 1 实 验 1.1 实验试剂与仪器 原料丙烯纯度99.5wt%(其余为丙烷),工业级,中石化天 津分公司;CHP的浓度30wt%,(其余为异丙苯),工业级,泰 兴市试剂化工厂。 7890A色谱,安捷伦科技(中国)有限公司,工作站: Agilent GC ChemStation;催化剂由中国石化上海石油化工研究 院提供。 1.2 原料杂质对催化性能影响评价 整个反应在固定床反应器中进行,固定床反应器的直径为 12 mm,石英砂和催化剂混合填装,石英砂及催化剂颗粒尺寸 20~40目。催化剂为条状,装填量6.0 g。 原料丙烯纯度99.5wt%以上(其余为丙烷),CHP氧化液的 浓度为30wt%(其余为异丙苯)。 产物采用安捷伦7890A气相色谱在线分析,气相色谱配有 毛细管柱INNOWAX和FID检测器。CHP含量采用碘量法测定。 1.3分析方法 过氧化氢异丙苯含量采用碘量法分析。

作者简介:周灵杰(1979一),女,高级工程师,主要从事石油化工催化及相关工艺。 32 2017年4月 反应产物环氧丙烷及副产物分析采用气象色谱法,色谱条件 如下:Agilent 1909IN-116石英柱色谱柱,60 mx320 taxnx0.25 t.txn。 2结果与讨论 主反应就是异丙苯氧化生成过氧化氢异丙苯,副产二甲基 苄醇、苯乙酮。副反应中苯乙酮会继续反应生成甲酸,甲酸会 氧化为乙酸。二甲基苄醇在酸性条件下发生脱水反应,过氧化 氢异丙苯在酸性条件下发生分解反应生成苯酚、丙酮。通过整 个反应过程可看出,原料的CHP中或多或少总会存在一定量的 有机酸(如甲酸、乙酸)、水、丙酮及苯酚等杂质,运输条件、 环境温度等其它等因素也会使CHP中杂质含量发生变化。经过 检测,原料中酸及水含量低于5%,丙酮含量极端考虑如果 CHP发生分解含量低于20%。原料中这些极性杂质的存在对催 化剂性能均会产生不利影响。而考察这些杂质对催化剂环氧化 性能的影响因而去控制它们在原料中的含量,来提高催化剂环 氧化性能。 2.1 原料中有机酸(以乙酸计)的影响 乙酸对催化剂环氧化性能的影响如图1所示。从图1中的 结果看出,随着乙酸含量的增加,PO的选择性明显下降,CHP 转化率变化不大。由于CHP在酸性环境下分解,所以导致PO 选择性降低,从而减少了用于选择氧化丙烯生成PO的CHP 量。反应温度:80℃,反应压力:2.6 MPa,30%CHP:200 g, 丙烯:80 g,催化剂:6 g,反应时间:1 h。 图I CHP原料中乙酸含量对催化剂环氧化性能的影响 Fig.1 Effect of acetic acid content in CHP raw material on the epoxidation of catalyst 2.2原料中水的影响 图2 CHP原料中水含量对催化剂环氧化性能的影响 Fig.2 Effect of water content in CHP raw material on the epoxidation of catalyst 原料中水对催化剂环氧化性能的影响如图2所示。由图2中 结果看出,随着水含量增加,PO选择性和CHP转化率都呈现下 降趋势。原因是CHP开环水解生成了丙二醇,导致CHP转化率 和PO选择性降低。反应温度:80℃,反应压力:2.6 MPa, 30%CHP:200 g,丙烯:80 g,催化剂:6 g,反应时间:1 h。 2.3原料中丙酮的影响 原料中丙酮对催化剂环氧化性能的影响如图3所示。由 图3结果看出,随着丙酮含量的增加,PO选择性和CHP转化 率都呈下降趋势。当丙酮含量到20%时,CHP转化率从95% 降到80%,PO选择性99%降到90%。丙酮对催化剂性能的影 响相对较小。丙酮由于其极性本质对催化剂活性中心影响造成 对催化剂环氧化性能的影响。反应温度:80℃,反应压力: 2.6 MPa,30%CHP:200 g,丙烯:80 g,催化剂:6 g,反应 时间:1 h。

图3 CHP原料中丙酮含量对催化剂环氧化性能的影响 Fig.3 Effect of acetone content in CHP raw material on the epoxidation of catalyst

2.4原料中苯酚的影响 原料中苯酚对催化剂环氧化性能的影响如图4所示。由 图4可以看出,随着苯酚含量增加,环氧丙烷选择性和CHP转 化率都有所下降。苯酚由其弱酸性造成对催化剂环氧化性能的 影响。反应温度:80 oC,反应压力:2.6 MPa,30%CHP:200 g, 丙烯:80 g,催化剂:6 g,反应时间:1 h。

图4 CHP原料中苯酚含量对催化剂环氧化性能的影响 Fig.4 Effect of phenol content in CHP raw material on the epoxidation of catalyst

2.5原料经预处理后的影响 如上所述,在丙烯环氧化反应所用的原料中,尤其是CHP 第45卷第8期 周灵杰:原料杂质对CHP法制环氧丙烷的影响 33 氧化液中,由于受异丙苯空气氧化制CHP工艺的限制,总会存 在一定量的有机酸(如甲酸、乙酸等)、苯酚和水等杂质,而这 些杂质对Ti—HMS催化剂的环氧化性能有明显影响,它们不仅 会引起CHP的分解及产物PO的开环水解降低PO选择性,也 严重影响催化剂的稳定性。因此,脱除其中的杂质对提高催化 剂的环氧化性能具有重要意义。图5给出了CHP氧化液经脱 酸、干燥处理后所得的催化剂环氧化性能结果。由图5中可以 看出,原料CHP经脱酸、干燥处理后,与不经预处理的反应结 果比较催化剂的选择性、稳定性、活性均有明显提高。反应温 度:90℃,压力:2.6 MPa,CHP空速:8.0 h~,丙烯:CHP= 6:1(摩尔)。 图5原料预处理对催化剂环氧化性能的影响 Fig.5 Effect of raw material pretreatment on the epoxidation of catalyst 2.6 以处理过的CHP氧化液为原料的催化剂稳定性 实验 图6催化剂的稳定性评价结果 Fig.6 Evaluation results of the stability of the catalyst 图6给出了以脱除各种极性杂质后的CHP为氧化剂的催化 剂稳定性评价结果。由图6中结果可以看出,在2000 h以上的 稳定性试验期间,催化剂表现出良好的催化活性和稳定性, CHP转化率和PO的选择性均维持在99.0%以上。反应温度: 110℃,压力:3.5 MPa,丙烯:CHP=8:1(mo1)。