超级双相不锈钢UNS S32750的ASME标准焊接工艺及性能分析

S32750不锈钢自熔焊焊接缺陷分析与质量控制

- 50 -技术交流石油和化工设备2021年第24卷S32750不锈钢自熔焊焊接缺陷分析与质量控制颜丙锁,吴志星,高跃龙,高超宇,王洪亮(海洋石油工程股份有限公司, 天津 300452)[摘 要] 南海某水下中心管汇项目中采用的S32750不锈钢是一种超级双相不锈钢,具有较强的抗氯化物腐蚀能力。

通过对其焊接性能进行分析和工艺试验,确定了自熔焊工艺和相应的焊接工艺参数;对焊接过程中各种缺陷的产生原因进行分析,并制定应对办法;总结了S32750不锈钢焊接质量过程控制的关键措施,包括坡口加工、焊前预热、气体保护、环境条件要求等方面。

研究表明:只要过程控制到位,措施得当,就能有效避免焊接缺陷,保证焊接质量稳定。

[关键词] S32750超级双相不锈钢钢;自熔焊;焊接缺陷;质量控制作者简介:颜丙锁(1973—),男,山东东平人,技能专家,大学本科,机械设计制造及其自动化专业毕业,主要从事工程项目施工管理和焊接技术等工作。

表1 S32750不锈钢的主要化学成分表2 S32750不锈钢的力学性能南海某水下中心管汇项目,工艺管道控制系统均选用UNS S32750(DIN/EN1.4410 SAF 2507,以下简称S32750)不锈钢材质。

目前,该种管材在国内1500m 深水项目尚属首次应用,相关可借鉴经验很少,在项目开工前进行大量的试验工作。

通过分析S32750不锈钢的基本性能,确定其焊接方法和焊接工艺,并制定具有针对性的焊接质量保证措施。

1 S32750不锈钢的基本性能S32750不锈钢的化学成分和力学性能检验结果(表1、表2)符合相关标准ASTM A790的要求[1]。

元素C Mn P S Si Cr Ni Mo 标准要求≦0.030≦1.2≦0.035≦0.020≦0.8024.00-26.00 6.00-8.003.00-5.00检验结果0.0240.740.0280.0020.52325.6076.2873.602检测项目屈服强度(MPa)抗拉强度(MPa)伸长率A.%硬度值(HRC)标准要求≥550≥800≥15≦32试验结果6478504422S32750是一种铁素体—奥氏体(超级双相)不锈钢,它综合了奥氏体不锈钢所具有的优良韧性和焊接性,铁素体不锈钢所具有的较高强度和耐氯化物应力腐性能,使双相不锈钢成为一类集优良的耐腐蚀、高强度和易于加工制造等诸多优异性能[2]。

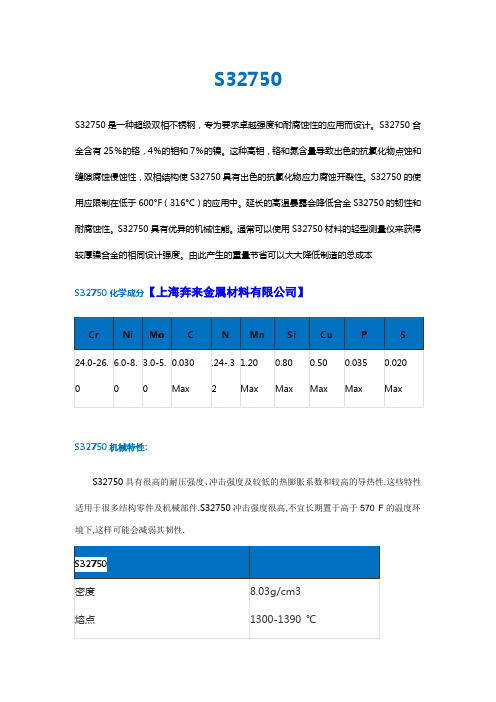

S32750

S32750

S32750是一种超级双相不锈钢,专为要求卓越强度和耐腐蚀性的应用而设计。

S32750合金含有25%的铬,4%的钼和7%的镍。

这种高钼,铬和氮含量导致出色的抗氯化物点蚀和缝隙腐蚀侵蚀性,双相结构使S32750具有出色的抗氯化物应力腐蚀开裂性。

S32750的使用应限制在低于600°F(316°C)的应用中。

延长的高温暴露会降低合金S32750的韧性和耐腐蚀性。

S32750具有优异的机械性能。

通常可以使用S32750材料的轻型测量仪来获得较厚镍合金的相同设计强度。

由此产生的重量节省可以大大降低制造的总成本

S32750化学成分【上海奔来金属材料有限公司】

S32750机械特性:

S32750具有很高的耐压强度、冲击强度及较低的热膨胀系数和较高的导热性.这些特性适用于很多结构零件及机械部件.S32750冲击强度很高,不宜长期置于高于570°F的温度环境下,这样可能会减弱其韧性.

•高抗氯化物应力腐蚀开裂

•高强度

•优异的抗氯化物点蚀和缝隙腐蚀性•良好的一般耐腐蚀性

•适用于高达600°F的应用

•热膨胀率低

•奥氏体和铁素体结构给出的性能组合

•良好的焊接性和可加工性

S32750应用【上海奔来金属材料有限公司】•海水淡化设备

•化学过程压力容器,管道和热交换器

•海洋应用

•烟气洗涤设备

•纸浆和造纸厂设备

•海上石油生产/技术

•石油和天然气工业设备。

超级双相不锈钢S32750_压力容器封头成形工艺

第3期韩伟,等:机器人电阻点焊电极压力均压平衡控制研究及应用时对热量增长和压力增长曲线进行监控,由此实现点焊过程的热量增长和增压闭环同步控制。

4 结论(1)DP600双相高强钢点焊循环中,电极压力不宜过大也不能太小,需要通过不同电极压力作用下的点焊热传导数值模拟结果对比分析选出合理压力值。

(2)车门翼板点焊过程中由于板材形状复杂、电极磨损等变化会造成电极压力与预设值偏离波动,需要通过对电极压力的瞬时诊断和均压平衡等功能,实现焊接循环过程的压力精准控制和均衡控制。

(3)通过均压平衡EQ=#宏程序,可以补偿和调整由于板材形状复杂、电极磨损和焊钳自重等原因造成的压力波动,稳定均衡点焊过程电极压力。

(4)电极压力与焊接电流相协调,确保热量增长与压力增长同步,有助于提高焊点质量。

此外,还可以通过FANUC机器人承载的电动伺服焊枪自重补偿、焊枪温度补偿和行程优化等功能来改善点焊质量。

参考文献:[1] 文静,贾洪德. 电阻点焊动态信号实时监测及焊接质量预测[J]. 电焊机,2020,50(05):102-106+138.WEN J,JIA H D. Real-time monitoring of dynamic sig‐nals and quality prediction for resistance spot welding[J]. Electric Welding Machine,2020,50(05):102-106+138.[2] 童洲,韩伟,谈毅,等. 机器人点焊电极磨损的视觉检测补偿应用研究[J]. 制造技术与机床, 2022(09):111-116.TONG Z,HAN W,TAN Y,et al. Application researchon visual inspection and compensation of electrodewear in robotic spot welding[J]. Manufacturing Tech‐nology & Machine Tool, 2022(09):111-116.[3] 孙希庆,高朝乾,张武,等. 汽车用DP800双相钢点焊工艺窗口和接头性能[J].电焊机,2017,47(12):59-62.SUN X Q,GAO C Q,ZHANG W,et al. Spot weldingparameter window and joint properties of automotiveDP800 dual-phase steel[J]. Electric Welding Machine,2017,47(12):59-62.[4] 翁福娟,张勇,叶武,等. 电阻点焊应变式压力传感器弹性体的设计及应用[J]. 电焊机,2017,47(09):1-5.WENG F J,ZHANG Y,YE W,et al. Design and appli‐cation of the elastomer of resistance spot welding straintype pressure sensor[J]. Electric Welding Machine,2017,47(09):1-5.[5] 余稳胜,刘楚生,谈毅,等. 宏程序在机器人电阻焊厚度检测的应用及分析[J]. 焊接,2022,(03):41-46.YU W S,LIU C S,TAN Y,et al. Analysis and applica‐tion of macro program in thickness detection of robotresistance welding[J]. Welding & Joining,2022,(03):41-46.[6] 屈云陵,李国富,杨少增. 点焊对板材变形量影响的模拟[J]. 热加工工艺,2016,45(09):216-218.QU Y L,LI G F,YANG S Z. Simulation on Effect ofSpot Welding on Sheet Deformation[J]. Hot WorkingTechnology,2016,45(09):216-218.[7] 张旭强,石强,张延松. 伺服焊枪点焊双相高强钢的焊点质量在线评价方法[J]. 焊接学报, 2016, 37(09):101-104+133.ZHANG X Q,SHI Q,ZHANG Y S. Online evaluationwelding quality based on servo gun spot welding dualphase high strength steel[J]. Transactions of The ChinaWelding Institution,2016,37(09):101-104+133.[8] 张旭强,石强,张延松. 伺服焊枪的精度与电极力控制特性分析[J]. 机床与液压,2015,43(23):76-79.ZHANG X Q,SHI Q,ZHANG Y S. Analysis of Con‐trolling Characteristic of Precision and Electrode Forceof Servo Gun[J]. Machine Tool & Hydraulics,2015,43(23):76-79.[9] 张玉菊,陈颖,张广峻. 工艺参数对1000 MPa级高强结构钢点焊接头组织与性能的影响[J]. 焊接, 2018(09):26-30+66.ZHANG Y J,CHEN Y,ZHANG G J. Effect of processparameters on microstructure and properties of spotwelded joints of 1000MPa grade high strength steelstructure[J]. Welding & Joining,2018(09):26-30+66.[10] 李丁,卢广玺,孙玉峰,等. DH590及其镀锌钢板电阻点焊工艺和性能研究[J]. 热加工工艺,2022,51(13):53-56+60.LI D,LU G X,SUN Y F,et al. Study on ResistanceSpot Welding Process and Properity of DH590 and ItsGalvanized Steel Sheets[J]. Hot Working Technology,2022,51(13):53-56+60.编辑部网址:http://117Electric Welding MachineVol.54 No.3Mar. 2024第 54 卷 第 3 期2024 年3 月超级双相不锈钢S32750压力容器封头成形工艺卜繁煜, 刘宇飞, 刘玉婷, 黄思琪, 刘成洋大连金重机器集团有限公司,辽宁 大连 116100摘 要:系统探讨了S32750超级双相不锈钢压力容器封头的成形工艺。

s32750制造标准

s32750制造标准s32750(022Cr25Ni7Mo4N)这是一种典型的超双相不锈钢Cr,Mo,N 高含量,考虑到奥氏体不锈钢的高强度塑性和铁素体不锈钢的耐腐蚀性(耐点蚀等效性),通常在40以上,具有良好的耐点蚀性、间隙腐蚀性和优异的综合机械性能。

适用于海洋、石化、炼油、真空制盐、烟气脱硫等腐蚀性环境恶劣的领域。

无缝钢管是S32750是常见的产品之一,因为它有两相组织的铁素体和马氏体,而两相组织的滑移系统不同。

在冷热变形过程中,两相组织具有不均匀的应力和应变分布,变形过程中存在两相组织的协调问题;因此S与奥氏体不锈钢管相比,32750无缝钢管的冷热加工塑性有一定差距,容易产生表面裂纹。

正常情况下S32750无缝钢管采用热挤压冷轧工艺制造。

本文主要研究S32750无缝钢管热挤压后冷轧开裂的原因,并提出了具体的解决方案。

S32750无缝钢管生产工艺S32750无缝钢管最常用的规格是60mmx5mm,整线生产工艺结合成品尺寸规格设计:冶炼(电炉)AOD)→制坯(模铸直径锻造,坯料规格为230mm圆棒)→挤压(规格为89mmx8mm)→冷轧(规格为中60mmx5mm)-→成品(检验评价)。

GB/T《马氏体-铁素体型双相不锈钢无缝钢管》21833-2008标准要求。

S32750无缝钢管冷轧开裂问题钢锭冶炼、管材锻造至钢管挤压过程无明显问题,后续钢管冷轧过程中开裂严重,不能轧制;管道整体裂纹源较多,均为水平裂纹,裂纹深度达到1~2mm,裂纹的长度不同,最长为10mm上下。

S32750无缝钢管冷轧开裂原因分析从裂纹的形状来看:裂纹是冷轧过程中产生的水平撕裂。

无缝钢管的冷轧过程是直径和厚度降低的过程。

一般直径降低率为20%~40%厚度减少率为40%~60%。

在冷轧过程中,管道的应力状态比较复杂。

前滑区域为三向压应力,后滑区域为两向压应力。

一直拉应力的应力状态为5。

拉应力是管道轴向延伸的主要应力。

可以判断,冷轧产生的裂纹应是轴向拉应力水平撕裂管道的结果。

超级双相不锈钢焊接接头的耐蚀性能_龚利华

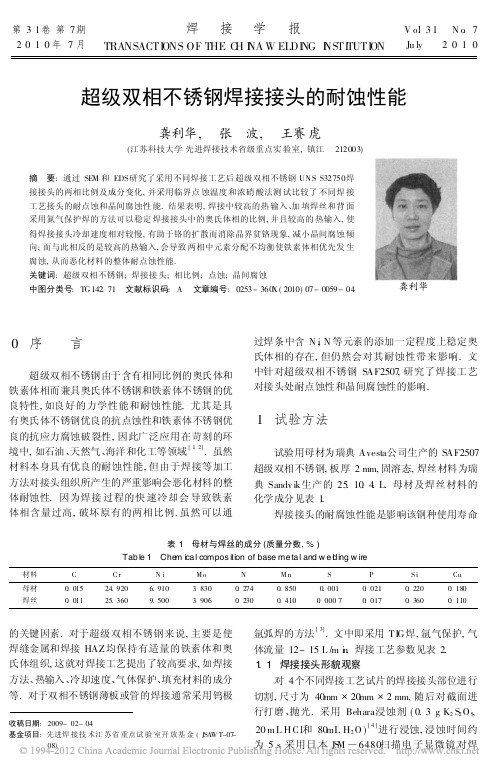

第31卷第7期2010年7月焊 接 学 报TRANSACTI ONS OF T HE C H I N A W ELDI NG I N STI TUTI ONV o.l 31 N o .7Ju ly2010收稿日期:2009-02-04基金项目:先进焊接技术江苏省重点试验室开放基金(J SA W T-07-08)超级双相不锈钢焊接接头的耐蚀性能龚利华, 张 波, 王赛虎(江苏科技大学先进焊接技术省级重点实验室,镇江 212003)摘 要:通过SE M 和EDS 研究了采用不同焊接工艺后超级双相不锈钢UN S S32750焊接接头的两相比例及成分变化,并采用临界点蚀温度和浓硝酸法测试比较了不同焊接工艺接头的耐点蚀和晶间腐蚀性能.结果表明,焊接中较高的热输入、加填焊丝和背面采用氮气保护焊的方法可以稳定焊接接头中的奥氏体相的比例,并且较高的热输入,使得焊接接头冷却速度相对较慢,有助于铬的扩散而消除晶界贫铬现象,减小晶间腐蚀倾向;而与此相反的是较高的热输入,会导致两相中元素分配不均衡使铁素体相优先发生腐蚀,从而恶化材料的整体耐点蚀性能.关键词:超级双相不锈钢;焊接接头;相比例;点蚀;晶间腐蚀中图分类号:TG 142.71文献标识码:A文章编号:0253-360X (2010)07-0059-04龚利华0 序 言超级双相不锈钢由于含有相同比例的奥氏体和铁素体相而兼具奥氏体不锈钢和铁素体不锈钢的优良特性,如良好的力学性能和耐蚀性能.尤其是具有奥氏体不锈钢优良的抗点蚀性和铁素体不锈钢优良的抗应力腐蚀破裂性,因此广泛应用在苛刻的环境中,如石油、天然气、海洋和化工等领域[1,2].虽然材料本身具有优良的耐蚀性能,但由于焊接等加工方法对接头组织所产生的严重影响会恶化材料的整体耐蚀性.因为焊接过程的快速冷却会导致铁素体相含量过高,破坏原有的两相比例.虽然可以通过焊条中含N ,i N 等元素的添加一定程度上稳定奥氏体相的存在,但仍然会对其耐蚀性带来影响.文中针对超级双相不锈钢SAF2507,研究了焊接工艺对接头处耐点蚀性和晶间腐蚀性的影响.1 试验方法试验用母材为瑞典Avesta 公司生产的SAF2507超级双相不锈钢,板厚2mm,固溶态,焊丝材料为瑞典Sandv ik 生产的25.10.4.L.母材及焊丝材料的化学成分见表1.焊接接头的耐腐蚀性能是影响该钢种使用寿命表1 母材与焊丝的成分(质量分数,%)Tab le 1 Che m ica l compos ition of base me ta l and w e l d ing w ire材料C C r N i M o N M n S P S i Cu 母材0.01524.920 6.9103.8300.2740.8500.0010.0210.2200.180焊丝0.01125.3609.5003.9060.2300.4100.00070.0170.3600.110的关键因素.对于超级双相不锈钢来说,主要是使焊缝金属和焊接HAZ 均保持有适量的铁素体和奥氏体组织,这就对焊接工艺提出了较高要求,如焊接方法、热输入、冷却速度、气体保护、填充材料的成分等.对于双相不锈钢薄板或管的焊接通常采用钨极氩弧焊的方法[3].文中即采用TI G 焊,氩气保护,气体流量12~15L /m i n .焊接工艺参数见表2.1.1 焊接接头形貌观察对4个不同焊接工艺试片的焊接接头部位进行切割,尺寸为40mm @20mm @2mm,随后对截面进行打磨、抛光.采用Behara 浸蚀剂(0.3g K 2S 2O 5,20m L H C l 和80mL H 2O )[4]进行浸蚀,浸蚀时间约为5s .采用日本JS M )6480扫描电子显微镜对焊焊 接 学 报第31卷表2 焊接工艺参数Tab le 2 W e lding pa rame t e rs试样电流I /A 电压U /V 背面气体连接方法焊接速度v /(c m #m i n -1)1号2号3号4号12512512515012121215氩气氩气氮气氩气填充焊丝自熔自熔填充焊丝8~108~108~108~10接接头形貌进行观察,并用英国牛津I N CA 能谱仪对奥氏体和铁素体相的部位进行成分测试,为减小结果误差,对每相选取三个不同区域测试,取其平均值.1.2 相的体积分数测定采用美国ASTM E562标准[5]测定不同焊接工艺条件下焊缝区域的奥氏体相体积分数,即采用网格交点计数法,测定方法如下.(1)在放大的金相试样图像上划出网格线.(2)从该试样的网格线中分别选取三个不同的6@6网格区域.(3)当以奥氏体为记数基准时,在每个区域中如果网格一个交点落在奥氏体相上,则记奥氏体含量为1.如果一个网格交点落在奥氏体、铁素体两相组织交界上则记为0.5,落在铁素体相中则记为0.(4)用落在奥氏体相上的点数比上该区域总的网格点数,即为该区域奥氏体相所占的体积分数.(5)取三个区域奥氏体相体积分数的平均值作为该试样最终的奧氏体相体积分数.1.3 耐点蚀性在腐蚀介质为6%FeC l 3+1%HC l 的溶液中,测试临界点蚀温度.即将打磨、抛光后的焊接接头试样浸入腐蚀溶液中,从40e 开始试验,每24h 升温5e 为一周期,直至平行于轧制方向上的试验面上,出现离散的肉眼可见的点蚀[6],这时的试验温度即为临界点蚀温度(CPT),边缘部分出现的点蚀不计.1.4 晶间腐蚀性采用65%浓硝酸法按照国家标准GB /T 4334.3)2000的要求进行.2 结果与讨论2.1 形貌及成分分析母材与四个不同焊接工艺的焊接接头处的形貌见图1.图1 母材与焊缝区形貌F ig 11 SEM m orp ho logy o f we lded j o in ts and ba se me t a l由图1可见,母材的奥氏体和铁素体相之间分界清晰,两相组织均匀,约各占50%.由于所产生的热影响区非常狭窄、不明显,故只对焊缝区域进行观察,发现焊缝部位两相的形貌发生了较大变化,其中C 相以羽毛状存在,分布均匀性变差,同时两相的比例也发生了变化,1号~4号试样的奥氏体相比例分别为43%,39%,44%和48%.双相不锈钢在焊接过程中从液相凝固后,一直60第7期龚利华,等:超级双相不锈钢焊接接头的耐蚀性能保持铁素体组织,直至铁素体溶解度曲线温度,随后部分铁素体转变成奥氏体.两相的含量一方面取决于焊缝金属的成分,另一方面还取决于焊接冷却速度.一般认为双相不锈钢中奥氏体相含量最少应该达到30%,焊接接头才具有较好的耐蚀性[7].试验结果显示所有试样的焊接接头处奥氏体相含量均高于30%.其中奥氏体相最多的是4号试样,最少的是2号.这是因为4号试样的焊接工艺为加填焊丝同时采用较高的热输入,由于焊丝中含有较高含量的奥氏体稳定元素N ,i N,促使了凝固过程中奥氏体相的转变,而较高热输入使冷却速度较慢也促使了铁素体向奥氏体相的转变;同样加填焊丝的1号以及背面氮气保护的3号也具有较高的奥氏体含量也是分别由于焊丝和氮气的作用所致.从以上分析可以看出,为了减少焊接过程对双相不锈钢中相的比例的影响,保证奥氏体相的稳定存在,较高的热输入以及采用含有稳定奥氏体相的元素的焊丝具有重要作用.为了了解焊接工艺对接头处铁素体相和奥氏体相中主要合金元素含量的影响,分别对各试样的两相进行了成分分析,结果如表3所示.表3 两相中主要元素(质量分数,%)Tab l e 3Co m position o f m a in e lemen t s in t w o p hase s (%)试样编号相C r N i M o 1号A 26.217.633.951号C 26.127.903.972号A 25.316.284.352号C 25.047.223.323号A 25.347.004.013号C 25.466.753.764号A 25.886.974.134号C 26.058.273.73母材A 26.115.644.34母材C23.888.563.32由表3可见,焊接工艺对主要合金元素在两相中的分配比例产生了一定影响,尤其是对镍和钼的影响较大.双相不锈钢中含有两类元素,一类是稳定铁素体相的元素,如C r ,M o 等,一类是稳定奥氏体相的元素,如N ,i N 等.比较1号和4号试样可以发现,4号试样奥氏体相中镍含量明显高于铁素体相,而铁素体相中钼含量高于奥氏体相,而1号试样两者差别不大,说明较高的热输入由于冷却速度较慢使N ,i M o 元素有充分的时间进行扩散而分别富集在对应的奥氏体相和铁素体相中;比较1号和2号试样可以发现,虽然两者具有相同的热输入,但2号试样元素的分配差别较大,镍和钼同样在奥氏体和铁素体相中分配不均匀,说明自熔焊接工艺容易产生凝固偏析,使合金元素偏析在对应的相中;但同样采用自熔焊的3号试样由于氮气的参与对合金元素的分配产生了影响,使合金元素的分配趋于相近,即促使镍向铁素体相转移,钼向奥氏体相转移,说明氮具有一定的调整元素分配的作用.2.2 耐点蚀性母材以及1号~4号试样的临界点蚀温度测试结果分别为75,70,60,65,60e .母材具有较高的临界点蚀温度是因为超级双相不锈钢中较高的铬、镍、钼和氮所致[3,8].经过焊接后,焊接接头处的临界点蚀温度均有所下降,其中1号变化最小,3号次之,2号和4号最差.结合试样的焊接工艺可以发现,1号试样与2号,3号相比,在焊接中加填了焊丝,而且与4号相比具有较低的热输入.由表1焊丝成分可以看出,焊丝中除了含有与母材相近的25%Cr 之外,还含有9.5%N i 和3196%M o ,均较母材6.91%N i 和3.83%M o 含量高,所以从成分的平均含量上可以初步判断加焊丝的焊接接头具有较好的耐点蚀性能.但由于双相不锈钢中含有铁素体和奥氏体两相,而元素在两相中的分配会有所差异.结合表3的成分含量分析结果,1号试样的元素在两相中的分配差别不大,即铁素体和奥氏体相中各元素的含量相近,所以两相均呈现了较好的耐点蚀性.而4号虽然也填加了焊丝,但由于较高的热输入使得各元素在两相中的分配不均匀,奥氏体形成元素容易富集在奥氏体相中,特别是氮在奥氏体相中具有较高的溶解度,导致铁素体相中由于缺乏对耐点蚀具有突出贡献的氮而优先发生腐蚀.由图2的焊缝处点蚀形貌可以充分证明点蚀是发生在铁素体相上,而奥氏体相几乎完好存在,并阻止点蚀区域的扩展.图2 焊接接头在6%FeC l 3溶液中浸泡腐蚀后的表面形貌Fig 12Sur f ace mo rpho l o gy o f we l d ed j o in ts a ft e r m i -me rged in 6%FeC l 3so lu ti o n 61焊接学报第31卷2.3耐晶间腐蚀性当双相不锈钢敏化加热时,富铬的碳化物(Cr23 C6)会优先在D/C相的D相一侧析出,由于铬在D 相中扩散速度快,析出C r23C6所造成的贫铬区很快得到铬的补充而容易消除,所以双相不锈钢由于C r23C6析出导致贫铬造成的晶间腐蚀倾向较小[3].但不锈钢,特别是高铬高钼钢可能会由于金属间化合物R相的析出导致晶间腐蚀.因为R相是一种铁铬化合物,因为其富含铬,同时又由于容易在晶界析出而导致其周围同样出现贫铬区或由于其本身的溶液而产生晶间腐蚀现象,R相的析出温度一般在500~800e,所以在焊接接头处容易产生晶间腐蚀的敏感性.测试晶间腐蚀的65%浓硝酸法,又称为H uey 法,其腐蚀电位是基于以下氧化)还原反应建立的,即3H++NO3+2e=HNO2+H2O该电位相当于R相出现选择性腐蚀溶解的电位,因此,对R相在晶界析出而引起的晶间腐蚀倾向极其敏感,同时也可以检验贫铬导致的晶间腐蚀敏感性.48h的晶间腐蚀试验结果显示母材以及1号~ 4号试样的腐蚀速率分别为0.01,0.04,0.06,0.02和0.01g/(m2#h).由此可见4号耐晶间腐蚀性较好,与母材相近,3号次之,1号和2号较差,尤其是2号腐蚀速度已达到母材的6倍.结合焊接工艺分析其原因,2号试样由于采用不加焊丝的对接自熔焊方式,焊接接头部位含有较高的铁素体相,由于铁素体中富集较多M o元素(表3),促进了金属间相的析出,故表现出较差的耐晶间腐蚀性;3号虽然也采用自熔焊,但氮气的参与一方面使奥氏体相含量增多,另一方面通过调节钼在两相之间的分配能够延缓R相的析出;此外,1号焊接工艺采用较4号低的热输入,冷却速度相对较快,不利于铬的扩散而增大了由于晶界贫铬而产生的晶间腐蚀敏感性.所以加填焊丝同时采用较高热输入或背面氮气保护的焊接工艺有助于减小焊接接头的晶间腐蚀倾向,甚至可以达到与母材相同的耐晶间腐蚀性能.3结论(1)较高的热输入、同时采用含有稳定奥氏体相元素的焊丝的焊接工艺以及背面氮气保护可以稳定双相不锈钢中两相的比例.(2)耐点蚀性试验结果证明,采用加填焊丝或背面采用氮气保护的焊接工艺可以提高焊接接头的耐点蚀性能.但较高的热输入,会导致元素分配不均衡使铁素体相优先发生腐蚀,从而恶化材料的整体耐点蚀性能.(3)与耐点蚀研究结果相反的是较高的热输入,使得焊接接头冷却速度相对较慢,有助于铬的扩散而消除晶界贫铬现象,减小晶间腐蚀倾向.反面氮气保护能够减少R相的析出,也有助于减小焊接接头的晶间腐蚀倾向.(4)由于焊接工艺中热输入的高低对于点蚀和晶间腐蚀的敏感性影响结论相反,而点蚀或晶间腐蚀的发生与材料所使用的介质密切相关,所以对超级双相不锈钢焊接工艺的选择要结合使用的介质而定,从而有针对性地避免相应局部腐蚀的发生.参考文献:[1]M uthupand iV,Bal a S ri n i vasan P,Ses had ri S K.Corros i on be-havior of dup lex stai n less steelw eld m etal s w ith n itrogen add iti ons[J].Corros i on Eng i neeri ng,Science and T echnology,2003,38(4):303-308.[2]高娃,罗建民,杨建君.双相不锈钢的研究进展及其应用[J].兵器材料科学与工程,2005,28(3):61-63.GaoW a,Luo Janm i n,Yang Jian j un.Res earch p rogress and app l-icati on of doub le phase stai n less steel[J].Ordnan ce M ateral Sc-ience and Eng i neeri ng,2005,28(3):61-63.[3]吴玖.双相不锈钢[M].北京:冶金工业出版社,1999.[4]Tavares S S M,Pardal JM,L i m a L D.C haracterizati on ofm i cro-stru cture,che m ical compositi on,corrosi on resistance and tough-ness of a m u l ti pass w el d joi n t of super duplex stai n l ess steel UNSS32750[J].M at eri als Characteri zation,2007,58:610-616. [5]Standard testm et hod f or deter m i n i ng volu m e fracti on by s yste m aticm anual poi n t count[S].AST M E562.In t ernationa,l2005. [6]郎宇平,康喜范.超级高氮奥氏体不锈钢的耐腐蚀性能及氮的影响[J].钢铁研究学报,2001,13(1):30-34.Lang Yup i ng,K ang X if an.C orrosion resistance of h i gh n itrogensuperausten itic stai n less steel and i n fl u ence of n itrogen[J].J our-nal of Iron and S teelR esearch,2001,13(1):30-34.[7]杨松祥.超级双相不锈钢UNS S32760的焊接试验研究[J].南京工业大学学报,2002,24(3):65-68.Yang Songx i ang.Investi gati on ofw el d i ng test of t he s up er dup l exstai n less steelUNS S32760[J].J ou rna.l of Nan ji ng Un i versity of Technol ogy,2002,24(3):65-68.[8]黄建中,左禹.材料的耐蚀性和腐蚀数据[M].北京:化学工业出版社,2003.作者简介:龚利华,女,1967年出生,硕士,副教授.主要从事金属材料腐蚀与防护方面的科研和教学工作.发表论文30余篇.Em ai:l glh606@s ohu.co m62MA I N TOPI CS,ABSTRACTS&KEY WORDS2010,Vo.l31,N o.7the m ax i m u m out put current of20k A.In the powe r supply,I G-BT m odu l es a re used to compose the f u l-l bri dge converter and the b i po lar li m ited so ft-s w itchi ng PWM dr i ve mode is adopted.It re-a li zes the zero-vo ltage zero-cu rrent s w itchi ng(ZV ZCS)and re-duces t he loss o f pow er s w itch pi pe.Control circu it takes d i g ita l si gnal processor as core,and conta i ns the true RM S process i ng circu it and the i ncre m enta l P I D con tro lm ethod.A ll t hese fi nall y lead to prec ise contro l of t he power pulse w i d t h m odulation c ir-cu i t.Experi m ent results de m onstrate design of t he m a i n c ircu it is va li d,t he con tro l syste m is stable and re liab l e.K ey words:h i gh-pow er;i nter m ediate frequency;i nver-t e r;di g ita l si gna l processor;resi stance spot w e l dingCorrosi on resistance of superdup lex stai n less steel w elded jo i n t GONG L ihua,Z HANG Bo,W ANG Sa i hu(Ji ang su U-n i versity o f Sc i ence and T echno logy,P rov i nc i a l K ey L ab of Ad-vanced W e l ding T echnology,Zhen jiang212003,Ji ang su,Ch-i na).p59-62Abstrac t:T he changes of t w o phases propo rti on and e l e-m ent compositi on o f superduplex w e l ded jo i nts sta i n l ess steels UN S S32750we lded jo i nts by d iffe rent technics w ere stud i ed by SE M and EDS,mean w hile the p itti ng co rrosion and i nterg ranu lar co rrosion res i stance o fw e l ded jo i nts w ere tested by cr iti ca l pitti ng te m pera t ure(CPT)and65%n itr i c acid so l ution experi m ent. T he results show ed t hat h i gher heat input,filli ng w e l d i ng w ire and nitrogen gas protecti on cou l d m ake austenitic phase ex ist steadil y,and h i gher heat i nput could make chrom iu m t o diff use so as to reduce interg ranu l a r co rrosion sensiti v ity wh ich on the contrary m ake pitti ng co rrosion wo rse.The reason is t hat t he fe r-rite phase disso lves firstly because o f the ele m ent partiti on dis-proporti on.K ey word s:superduplex sta i nless stee l s;we l ded j o i nts; phase proportion;p itti ng corrosi on;i n terg ranu l ar corrosi onCollaborat i ve con trol strategy for stai n less steel resistan ce spot w eld i ng p rocess L I Gu iz hong1,W ANG Zhaowe i2,L I M o3(1.Schoo l o fM ater i a ls Sc ience and Eng i neer i ng,Jili n U n-i versity,Changchun130025,Chi na;2.Br illiance A utomobil e Eng i neering R esea rch Institute,Shenyang110141,Ch i na;3. Changchun U n i versity of Science and T echno l ogy,Changchun 130022,Ch i na).p63-66Abstrac t:T he particu l a rity,necessity and suitability on the co llaborative control m ethod that was used to stainless stee l res i stance spo t w eldi ng procers a re d iscussed i n t h is paper. Based on the experi m ent resu lts,the we l d i ng process o f every nugget w as di v ided i n t o t w o per i ods.T hat is,no-nugge t per i od and nugget-grow i ng per i od.In no-nugget pe ri od,t he constant current contro lm ethod w as used.In nugget-g row i ng per i od,the m ode li ng controlm e t hod was used based on the re ference charac-ter i sti cs of t he dyna m i c current lag ang l e.Th i s contro l m echa-n i s m is t he co llaborati ve contro l strategy.The exper i m ent resu lts show that it can m ake t he starti ng po i nt o f nugge t stab l e,thus prov ide a t h reshold contro lm ethod w ith high re li ability and good nugget qua lity.K ey word s:sta i n l ess stee;l resistance spot we l d i ng;con-stant current contro;l modeli ng contro l m ethod;co llaborati v e contro l stra tegyI mage processi ng of struc ture light vision d etec ti on of we l d-ing robot WU X in1,Q I Bo ji n2(1.Schoo l o fM echan ica l E-lectronic and Control Eng i neer i ng,B eiji ng Ji ao t ong U n i versity, Be iji ng100044,China;2.School o f M echanica l Sc i ence and Eng i neer i ng,Be iji ng U n i versity of A eronau tics and A stronautics, Be iji ng100083,Ch i na).p67-70Abstract:I m age processi ng a l gor it hm s of w eldi ng robot structure li ght detecti on w ere stud i ed.Co m pared w it h the trad-i ti onal i m ag e processing algor it h m,so m e i m proved me t hods w ere proposed and tested,In filter of i m age preprocessi ng,a m ethod comb i ng reg i on seg m entati on w it h m ult-i sca l e detecti on was a-dopted,and cou l d overco m e the disadvantage o f contour easy break i ng w ith si ng le di m ensi on LOG filter and m i n ish the reg i on to be processed,and easy to i m prove the processi ng speed.In contour p i ck-up o f po st-processi ng,G ene ti c A l gor it hm as a g lob-a l opti m iza tion a l go rith m,was adopted to realize te m plate m atc-h i ng.By grey coding m e t hod,fit ness functi on,se l ection opera-tors,crossover operato rs,mutation opera t o rs and so on,fi na lly re-a li ze te m plate m atch i ng and coordi nati on p i ck-up t he expe ri m enta l resu lts sho w t hat these i m proved m et hods can i m prove the prec-i si on and adaptability o fw eldi ng robot struc t ure li ght detecti on.K ey word s:i m age pro cessi ng;structure ligh t detection; reg i on segm enta tion;m ult-i sca le detec tion;genetic a l gor it hmE ffec t of GMA W-P para m e ters on notch ed i m pact strength of w el d ing joi n t i n TCS345stai n less steel ZHANG Jian-jun1,3,L I W ushen1,2,D I X i n jie1,2,L I U Q i n1(1.Schoo l ofM a-ter i a l Sc i ence and Eng ineer i ng,T ianji n U nivers it y,T ian jin 300072,Ch i na;2.T ian ji n K ey L aboratory of A dvanced Jo i n i ng T echno l ogy,T ian ji n300072,Ch i na;3.L anzhou Constructi on Q uperv i s i on o f CN PC,L anzhou730060,Ch i na).p71-74 Abstract:T he effect o f pu lse gas me tal arc w e l d i ng (GMAW-P)parame ters on i m pact tonghness of w eldi ng j o i nt no m i na l fusi on li ne i n TCS345stai n less stee l were i nvestigated through orthogonal experi m ents.T he i nfl uenci ng facto rs such as pulse current,ti m e,frequency and w e l d i ng speed we re consid-e red.T he resu lt sho w s that t he m icro structure i n heat a ffected zone(HA Z)of TCS345sta i n l ess steel co m posed of fe rr ite and m artens ite.O pti m i zati on of GM AW-P process para m ete rs w as ca rried out by the soft w are o f MATLAB,that i s,pu l se current 450A,pu l se ti m e2.3m s,pulse frequency250H z,and w eld-ing speed500mm/m i n.K ey word s:pu lse gas m eta l arc w eldi ng para m ete rs;TCS sta i n less stee;l nom ina l fusi on li ne;notched i m pact streng thOp enCV based ca m era ca li b ration m e thods for sea m track-ing syste m s LA I X iaobo,Z HU Sh i q i ang,C HAO X i nx i ng (S tate K ey L aboratory of F l u i d P o w er T rans m i ssi on and Contro,l Zhejiang U n i ve rsity,H ang z hou310027,Ch i na).p75-78 Abstract:A i m i ng at the cam era cali brati on o f sea m track-Ô。

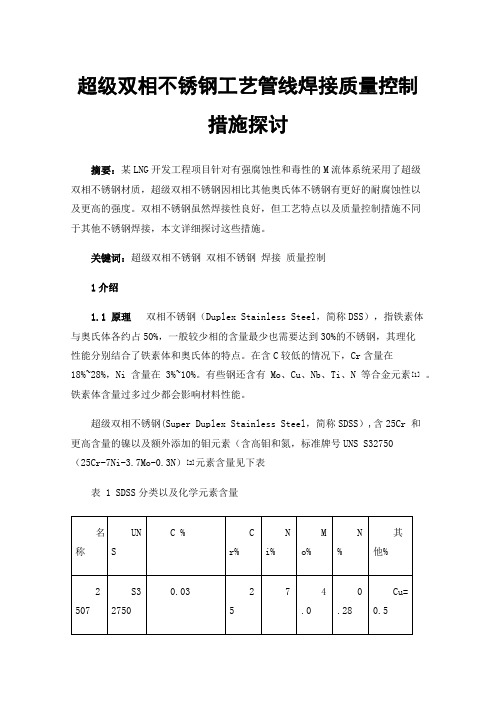

超级双相不锈钢工艺管线焊接质量控制措施探讨

超级双相不锈钢工艺管线焊接质量控制措施探讨摘要:某LNG开发工程项目针对有强腐蚀性和毒性的M流体系统采用了超级双相不锈钢材质,超级双相不锈钢因相比其他奥氏体不锈钢有更好的耐腐蚀性以及更高的强度。

双相不锈钢虽然焊接性良好,但工艺特点以及质量控制措施不同于其他不锈钢焊接,本文详细探讨这些措施。

关键词:超级双相不锈钢双相不锈钢焊接质量控制1介绍1.1原理双相不锈钢(Duplex Stainless Steel,简称DSS),指铁素体与奥氏体各约占50%,一般较少相的含量最少也需要达到30%的不锈钢,其理化性能分别结合了铁素体和奥氏体的特点。

在含C较低的情况下,Cr含量在18%~28%,Ni含量在3%~10%。

有些钢还含有Mo、Cu、Nb、Ti、N等合金元素[1]。

铁素体含量过多过少都会影响材料性能。

超级双相不锈钢(Super Duplex Stainless Steel,简称SDSS),含25Cr 和更高含量的镍以及额外添加的钼元素(含高钼和氮,标准牌号UNS S32750(25Cr-7Ni-3.7Mo-0.3N)[2]元素含量见下表表 1 SDSS分类以及化学元素含量2.工艺要点超级双相不锈钢因为其较高的合金含量比低合金型双相不锈钢焊接难度大[2]。

为了保证焊缝的耐腐蚀性,抵抗应力腐蚀开裂,以及良好的力学性能,要保证铁素体和奥氏体两相保持合理的比例[3],所以采用相对较小的热输入,因为如果热输入太大,冷却速度过慢会使得铁素体晶粒粗大,而且产生金属相,降低接头抗腐蚀性,因此应严格控制焊接热输入[4],并且最大层间温度也要控制到150℃以下。

3.质量控制措施3.1质量文件:施工前指定检验测试计划ITP(inspection and test plan),参考业主规格书,质保手册等,对重要的检查点对参与的各方质量代表进行划分停止点,见证点,巡检点等。

根据程序要求,双相钢焊工考试需要使用与生产过程中使用的材料牌号、壁厚范围、焊材牌号一致,焊工必须要是6G焊工。

双相不锈钢s32750的金相组织

双相不锈钢S32750是一种具有优异性能的材料,其金相组织是其性能的关键因素之一。

S32750双相不锈钢的金相组织是由铁素体和奥氏体两相组成,通常呈现出明显的两相分离结构。

在金相组织中,铁素体相和奥氏体相的体积分数各约占50%,使得S32750不锈钢兼具铁素体不锈钢的高强度和韧性以及奥氏体不锈钢的高耐腐蚀性和加工性能。

这种双相组织使得S32750不锈钢在各种环境和条件下具有出色的综合性能。

在金相观察中,可以观察到S32750不锈钢中的铁素体和奥氏体两相呈交替排列的带状结构,有时也会出现两相混合分布的情况。

这种微观结构可以有效地提高不锈钢的强度、韧性、耐腐蚀性和耐磨性等性能。

为了获得理想的金相组织,必须对双相不锈钢的冶炼、轧制和热处理等工艺进行精确的控制。

在冶炼过程中,要确保原材料的纯净度和合理的化学成分,以获得均匀的合金元素分布。

在轧制过程中,要采用合理的轧制工艺参数和冷却制度,以获得良好的板材组织和性能。

最后,通过适当的热处理工艺,可以进一步调整金相组织,提高不锈钢的综合性能。

总之,双相不锈钢S32750的金相组织是其优异性能的基础。

通过精确控制冶炼、轧制和热处理等工艺参数,可以获得理想的金相组织,从而提高不锈钢的各项性能指标。

这种金相组织的形成机制和影响因素仍需要进行更深入的研究,以进一步优化双相不锈钢的制备工艺和应用领域。

双相不锈钢的焊接性分析

双相不锈钢的焊接性分析昆明冶研新材料股份有限公司潘喜顺摘要随着我国科技技术的发展与更新,新材料不断涌现。

双相不锈钢在工业生产中具有重要地位,本文主要从双相不锈钢的性能特点、用途及焊接性等方面展开分析与比较。

并将双相不锈钢(SAF2205)在我公司仪表阀门及重要管道上的焊接实例为题材分析和总结双相不锈钢的焊接工艺。

关键词双相不锈钢焊接性用途引言所谓双相不锈钢是在其固溶组织中铁素体相与奥氏体相约各占一半,一般量少相的含量也需要达到30%。

在含C较低的情况下,Cr含量在18%-28%,Ni含量在3%-10%。

有些钢还含有Mo、Cu、Nb、Ti,N等合金元素。

该类钢兼有奥氏体和铁素体不锈钢的特点,与铁素体相比,塑性、韧性更高,无室温脆性,耐晶间腐蚀性能和焊接性能均显著提高,同时还保持有铁素体不锈钢的475℃脆性以及导热系数高,具有超塑性等特点。

与奥氏体不锈钢相比,强度高且耐晶间腐蚀和耐氯化物应力腐蚀有明显提高。

双相不锈钢具有优良的耐孔蚀性能,也是一种节镍不锈钢。

1 双相不锈钢的优势及应用1.1 与奥氏体不锈钢相比,双相不锈钢的优势如下:(1)屈服强度比普通奥氏体不锈钢高一倍多,且具有成型需要的足够的塑韧性。

采用双相不锈钢制造储罐或压力容器的壁厚要比常用的奥氏体减少30-50%,有利于降低成本。

表1 部分双相不锈钢的牌号及化学成分(质量分数%)钢号国别 C Cr Ni Mo Mn Si 其他第1代3RE60 瑞典0.03 18.5 4.9 2.7 ≤2.0 ——Uranus50 芬兰0.04 21.5 6.5 1.5 ——Cu:1.0-2.0第2代SAF2205 瑞典0.03 22.0 5.5 3.0 ≤2.0 ≤0.8 —DP-3 日本0.03 25.0 6.5 3.5 W:0.4 -Cu:0.20-0.80 08X21H6M2T俄罗斯≤0.08 21.0 7.5 2.0 ——Ti:0.2-0.40Cr21Ni5Ti 中国0.06 22.0 5.8 - ≤0.8 ≤0.8 Ti:5第3代SAF2507 瑞典0.03 25.5 7.0 4.5 ——Cu:0.50 DP-3W 日本0.03 25.0 7.6 3.0 W:0.4 —Cu:0.80 0Cr26Ni5Mo3 中国≤0.08 26.5 5.0 3.0 ≤1.5 ≤1.0 —(2)具有优异的耐应力腐蚀破裂的能力,即使是含合金量最低的双相不锈钢也有比奥氏体不锈钢更高的耐应力腐蚀破裂的能力,尤其在含氯离子的环境中。

《超级双相不铸钢S32750热变形行为及组织性能研究》

《超级双相不铸钢S32750热变形行为及组织性能研究》篇一一、引言超级双相不铸钢S32750以其优异的耐腐蚀性、高强度及良好的加工性能,近年来在众多领域得到广泛应用。

然而,对于其热变形行为及组织性能的研究尚不够深入。

本文旨在通过对S32750钢的热变形行为进行系统研究,揭示其组织演变规律,为实际生产过程中的热加工工艺提供理论依据。

二、材料与方法1. 材料准备实验所用材料为超级双相不铸钢S32750,其化学成分及物理性能符合相关标准。

2. 热变形实验采用Gleeble热模拟实验机,对S32750钢进行热压缩实验。

设定不同的变形温度(如:800℃、900℃、1000℃等)和应变速率,记录其应力-应变曲线。

3. 组织观察与性能测试通过光学显微镜、扫描电子显微镜等设备,观察S32750钢在不同热变形条件下的显微组织。

同时,测试其硬度、抗拉强度等力学性能。

三、结果与分析1. 热变形行为根据实验得到的应力-应变曲线,可以观察到S32750钢在热变形过程中的流变行为。

在不同变形温度和应变速率下,流变应力呈现不同的变化趋势。

一般来说,随着变形温度的升高和应变速率的降低,流变应力逐渐减小。

2. 组织演变规律S32750钢在热变形过程中,显微组织发生明显变化。

随着变形温度的升高和应变速率的降低,晶粒尺寸逐渐增大,且晶界更加清晰。

此外,双相组织的比例也发生变化,这可能与元素的扩散和再结晶过程有关。

3. 力学性能通过测试S32750钢的硬度、抗拉强度等力学性能,发现其性能与热变形条件密切相关。

在适当的热变形条件下,S32750钢的力学性能得到显著提高。

四、讨论根据实验结果,可以得出以下结论:1. S32750钢的热变形行为受变形温度和应变速率的影响较大。

在实际生产过程中,通过调整热加工参数,可以优化其流变行为,提高生产效率。

2. S32750钢的组织演变规律与其热变形条件密切相关。

在适当的热变形条件下,可以通过控制晶粒尺寸和双相组织比例,优化其显微组织,提高力学性能。

SAF2507(UNS_S32750)不锈钢 介绍

SAF2507(UNS S32750)不锈钢SAF2507(UNS S32750)合金由25%铬,4%钼和7%的镍构成。

它的强度及抗腐蚀能力较强,主要用于化学加工、石油化工和海底设备。

它具有较强的抗氯化物腐蚀能力,较高的导热性和较低的热膨胀系数。

较高的铬、钼及氮含量氏它具有很高的抗斑蚀、裂隙腐蚀及一般腐蚀的能力。

SAF2507合金由25%铬,4%钼和7%的镍构成的超复式不锈刚。

它的强度及抗腐蚀能力较强,主要用于化学加工、石油化工和海底设备。

它具有较强的抗氯化物腐蚀能力,较高的导热性和较低的热膨胀系数。

较高的铬、钼及镍含量使它具有很高的抗斑蚀、裂缝及一般腐蚀的能力。

它的冲击强度也很高,SAF2507合金不适宜用在高于570?F的温度环境下,长期处在这样的环境下,它的韧性会降低。

应用领域•石油天然气工业设备•离岸平台、热交换器、水下设备、消防设备•化学加工工业、器皿与管道业•脱盐植物、高压RO植物及海底管道•机械部件(高强度、抗腐蚀部件)•能源工业FGD系统、工业洗刷系统、吸收塔标准ASTM/ASME .......... A240 - UNS S32750EURONORM............ 1.4410 - X2 Cr Ni MoN 25.7.4 AFNOR.................... Z3 CN 25.06 Az抗腐蚀能力般腐蚀SAF 2507的较高的铬及钼含量使其对有机酸如甲酸、乙酸等具有较强的抗整体腐蚀的能力。

SAF2507合合金对无机酸,尤其是那些包含氯化物的无机酸也具有较强的抗腐蚀能力。

和904L相比,SAF2507对稀释的混有氯根离子的硫酸具有更强的抗腐蚀能力。

904L是奥氏体状态的合金,专用于抗纯硫酸腐蚀。

316L等级不能用于盐酸环境中,它可能会遭到局部腐蚀或整体腐蚀。

SAF2507可以用于稀释的盐酸环境里,具有较强的抗斑损及抗裂隙腐蚀的能力。

晶间腐蚀nSAF 2507较低的碳含量大大地降低了在热处理时晶间中的碳化物沉淀的风险,因此,这个合金具有很强的抵抗与碳化物相关的晶间腐蚀的能力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

超级双相不锈钢

UNS S32750的ASME标准焊接工艺及性能分析

发表时间:

2016-11-05T15:06:44.293Z 来源:《电力设备》2016年第15期 作者: 孙希刚

[导读] 通过对超级双相不锈钢UNS S32750的ASME标准焊接工艺及性能分析。

(

山东电力建设第三工程公司)

摘 要:通过对超级双相不锈钢UNS S32750的ASME标准焊接工艺及性能分析,探讨出一套成熟的、可借鉴的焊接施工工艺,总结了

焊接技术参数与焊接质量控制点,采用

GTAW单面焊双面成型,小电流、快焊速的控制焊接线能量的焊接工艺并使用ER2594焊丝作为焊接

材料,纯度为

99.99%的氩气作为保护气体,并严格控制层间温度和热输入量,取得了良好的焊接质量。

关键词:超级双相不锈钢, 焊接工艺和性能分析,控制层间温度和热输入量

一.超级不锈钢国内外发展概况

双相不锈钢的发展始于30年代,法国1935年获得第一个专利,至今双相不锈钢已经发展了三代。第一代双相不锈钢以美国40年代开发

的

329钢为代表,含高铬、钼,耐局部腐蚀性能好,但含碳量较高(≤0.1%c)。因此,焊接时失去相的平衡及沿晶界析出碳化物导致耐蚀性

及韧性下降,焊后必须经过热处理,一般只用于铸锻件,在应用上受到了一定限制。随后至

60年代中期瑞典开发了著名的3RE60钢,它是

第一代双相不锈钢的代表钢种,其特点是超低碳,含铬量为

18%,焊接及成型性能良好,可广泛代替AIsl304L、316L用作耐氯离子应力腐

蚀的材料。

我国自70年代中期开始发展双相不锈钢,北京钢研总院最早开展这方面研究工作,研制的00Crl 8Ni5M03Si2双相不锈钢已纳入国家标

准

GBl220,GB3280,GB4237。另外,五二研究所在分析国外双相不锈钢发展的基础上,研制成功了新型稀土双相不锈钢SG52,其抗点

蚀当量

PRE≥40。该钢采用稀土改性,并以氮代镍,具有良好的力学性能、工艺性能和抗腐蚀性能。

二、UNS S32750超级双相不锈钢焊接法及工艺的选择

双相不锈钢焊接性兼有奥氏体钢和铁素体钢各自的优点,并减少了其各自的不足,焊接冷裂纹和热裂纹的敏感性都较小,具有良好的焊接

性。通常焊前不预热

,焊后不热处理。由于有较高的氮含量,热影响区的单相铁素体化倾向较小,当焊接材料选择合理,焊接线能量控制适当时,

焊接接头具有良好的综合性。

焊接工艺参数对双相组织的平衡起着关键的作用。UNS S32750超级双相不锈中进一步提高了Mo和N的含量,加入了少量的Cu,提高

了其组织的稳定性及耐腐蚀能力。焊接时超级双相不锈钢冷裂纹的敏感性小,有产生热裂纹的倾向,最突出的问题是由于其合金含量较

高,焊缝金属易析出

σ相、氮化物等化合物,因析出第二相形成贫铬层,造成焊接接头耐腐蚀性能及塑韧性的下降。又由于双相不锈钢在高

温下是

100%的铁素体组织,若线能量过小,热影响区冷却速度快,奥氏体来不及析出,过量的铁素体就会在室温下过冷保持下来。若线能量过

大

,冷却速度太慢,尽管可以获得足量的奥氏体,但也会引起热影响区铁素体晶粒长大以及σ相等有害金属相的析出,造成接头脆化。因此UNS

S32750

超级双相不锈钢的塑韧性及耐腐蚀性能是焊接的关键控制点,所以焊接时可适当缓冷,以获得理想的奥氏体与铁素体的相比例。为

避免上述情况的发生

,最佳的措施是控制焊接线能量和层间温度,并使用填充金属,同时应控制层间温度≤150℃,焊接热输入控制在

10~15kJ/cm

范围内。

1.

超级双相不锈钢焊前准备

超级双相不锈钢在焊接前使用酒精和不锈钢钢丝刷认真清理焊缝两侧30-40mm焊接区域的油污、锈蚀等。非焊接区域需要妥善保护,

避免焊接过程中焊接飞溅对不锈钢基体的损伤。

2.

超级双相不锈钢焊件材料

本试验采用牌号为UNS S32750的规格为φ88.9×6.5mm超级双相不锈钢管件。其化学成分和力学性能分别见表1和表2 。超级双相不锈

钢

UNS S37250的主要化学成分为Cr、Ni、Mo、N。其中Ni和N是促进和稳定奥氏体的元素,Cr 和Mo是铁素体形成元素,所以,焊材合理

的化学成分是保证超级双相不锈钢合理相比例的前提。

3.

超级双相不锈钢焊接工艺参数

第一步选择焊接工艺评定试件,确定焊接试件的坡口形势和接头尺寸。坡口采用机械加工方法进行,破口形式为单面V型坡口,焊接

接头及坡口尺寸见图

1,坡口角度为α=60±2°,坡口根部间隙尺寸为b= 1±0.5mm。焊接工艺要点及工艺参数

图

1 接头尺寸要求简图

第二步为保证焊接质量焊材采用瑞典Sandvik公司生产的焊丝ER2594,规格φ2.4;使用GTAW单面焊双面成型焊接方法,焊接保护气

体采用纯度为

99.99%的氩气;在现场焊接时,采用制作气室的方式来进行背部充氩保护。

第三步选择有利于焊缝成型的焊接工艺参数,详见表3

为保证相比例及减少第三项金属相的产生,应合理控制冷却速度。冷却速度过慢,铁素体含量偏低且有利于有害金属相析出。反之,

则奥氏体含量偏低及氮在铁素体相中的析出。而冷却速度很大程度上取决于焊接线能量,但同时也要考虑工件的尺寸、焊接的环境温度等

因素的影响。工件厚度大,焊接的环境温度低时,可适当提高线能量。焊接应尽量采用短弧作业,不摆动或稍微摆动,快速焊接,严格控

制层间温度在

120 ℃以下(测量点应在距离焊缝边缘20 mm左右处)。

三.超级双相不锈钢焊接性能的检验

(一)拉伸试验结果分析

根据ASME QW-160进行弯曲试验后观察面弯、背弯试样,没有任何裂纹存在,表明焊缝具有良好的塑性和致密性,符合要求。

(三)无损检测结果分析

经过外观检测、渗透检测、射线探伤检验证明所焊试样无超出标准的裂纹、未焊透、气孔等缺陷,试样为合格。

四.结论

公司通过在阿曼萨拉拉项目中对超级双相不锈钢UNS S32750焊接工艺及施工措施的探索和研究,形成了一套成熟的、可借鉴的焊接

工艺和施工措施,发现通过严格控制焊接过程中的热输入量和层间温度以及施工过程中采取有效的措施控制氢的含量和避免铁离子对超级

双相不锈钢的污染,焊接接头的抗腐蚀性能没有明显降低,焊缝最终成型美观、光洁,射线和渗透检测合格率

100%,水压试验无一泄露,

达到了预期的质量效果。

参考文献

[1]

陈建俊,王平.超级双相不锈钢的焊接, 《压力容器》总第132 期.

[2] Mendia, A. P

. Juez, J. J. Urcola, et al. Microstructural and Mechanical Behavior of a Duplex Stainless Steel under Hot Working

Conditions. Metallurgical and Materials Transactions, 1997, 29A(10): 2975-2986.