高温合金精密铸造技术的应用和发展

精密铸造

1、精密铸造的特点与优势:精密铸造又称熔模铸造,同其它铸造方法和零件成形方法相比熔模铸造有以下特点:1.铸件尺寸精度高,表面粗糙度值细,铸件的尺寸精度可达到4—6级,表面粗糙度可达0.4—3.2μm,可大大减少铸件的加工余量,并可实现无余量制造,降低生产成本.2.可铸造形状复杂,并难于用其它方法加工的铸件.铸件轮廓尺寸小到几毫米大到上千毫米,壁厚最薄0.5mm,最小孔经1.0mm以下.3.合金材料不受限制:如碳钢、不锈钢、合金钢、铜合金、铝合金以及高温合金、钛合金和贵金属等材料都可用精铸生产.对于难以锻造、焊接和切削的合金材料,更是特别适用精铸方法生产.4.生产灵活性高,适应性强.既可用于大批量生产,也适用于小批量甚至单件生产.综上所述,精密铸造具有投资规模小、生产能力大、生产成本低、复杂产品工艺简单化、投资见效快的优点.从而在与其它工艺和生产方式的竞争中处于有利的地位,前景光明.* 以不锈钢壳胚为例:传统的机械啤压加工方法,最简单的壳胚啤压2次,其加工成本(模具、啤压、回火、材料)大约在3—5元/个,用精铸技术其加工成本在1.2元/个左右,一套精铸设备月生产壳胚在10—15万个左右.2.精密铸造适用范围:几乎应用于所有的工业部门,特别是航天、航空、造船、汽轮机和燃汽轮机、兵器、电子、石油、化工、核能、交通运输、轻工、纺织、制药、医疗器械、仪器仪表、机械、泵和阀、运动器械、家用电器、近年来大量用于餐具、工具、表业、首饰和小五金等等.3.精密铸造的生产设备和辅助设备设施:1.精铸主要生产设备一套:注蜡环节的各类设备、制壳环节的各类设备、脱蜡环节的各类设备、后处理环节的各类设备等2.精铸主要辅助设备:a:柴油储罐 b:空气压缩机 c:空调机 d:抽湿机e:温度测量仪 f:水糸统:冷却水、冷冻水、应急水4.精密铸造主要原辅料:a.金属材料:不锈钢、铜合金、钛合金等各种金属板材、棒材、边角料、回炉料等.b.辅助材料:中温蜡料、硅溶胶、锆英粉砂、马来石粉砂等各种耐火材料.行业介绍铸造是获得机械产品毛坯的主要方法之一,是机械工业重要的基础工艺,在国民经济中占有重要的位置。

高温合金

-Ta4- 4.5 ----Ta1.52 ---

粉末高温合金:"FGH"后跟阿拉伯数字表示 焊接用的高温合金丝:"HGH"后跟阿拉伯数字 MGH——机械合金化粉末高温合金 DK——定向凝固高温合金 DD——单晶铸造高温合金 70年代以前,我国高温合金牌号简单,变形高温合金只有3 位数字编号,铸造高温合金只有2位数字编号,即省略了前 缀后的表示基体类别和强化型类别的第一位数字,如 "K17",即现在的"K417","GH39"即为现在的 "GH3039"

--

8.5

--

5

1.8

--

--

K406 K409 K417ห้องสมุดไป่ตู้K417G K418 K419 K438 K640 K644

0.15 0.1 0.18 0.18 0.12 0.11 0.15 0.5 0.25

15.5 8 9 9 12.5 6 16 25.5 29.5

余 余 余 余 余 余 余 10.5 10.5

合金牌 号 K211

国外牌号

C 0.15

Cr

Ni

Co

W

Mo

Al

Ti

Fe 余

Nb

其他

BAT-45Y

20

46

--

8

--

--

--

--

--

K401

AHB-300 GMR235D B-1900 IN-100 Rene'100 IN713C TRWVIA IN738 X-40 FSX-414

0.05

15.5

余

高温合金的用途 航空发动机:现代航空发动机中用量占发动机总量的40%~60%, 主要用于四大热端部件:导向器,涡轮叶片,涡轮盘和燃烧室. 火箭发动机及燃气轮机高温热端部件 70年代以来,高温合金在原子能,能源动力,交通运输,石油 化工,冶金矿山和玻璃建材等诸多民用工业部门得到推广应用, 这类高温合金中一部分主要仍然利用高温合金的高温高强度特性, 而另有一大部分则主要是开发和应用高温合金的高温耐磨和耐腐 蚀性能. 目前美国高温合金总产量约为每年2.3~3.6万t,大约1/2~1 /3应用于耐蚀的材料.高温耐磨耐蚀的高温合金,由于主要目标 不是高温下的强度,因此这些合金成分上的特点是以镍,铁或钴 为基,并含有大约20%~35%的铬,大量的钨,钼等固溶强化元 素,而铝,钛等γ形成元素则要求含量甚少或者根本不加入.

铸造高温合金牌号

铸造高温合金是一种在高温环境下具有优异性能的金属材料,广泛应用于航空、航天、核能等领域。

铸造高温合金牌号是根据其化学成分和热处理工艺进行分类的。

以下是一些常见的铸造高温合金牌号及其特点:1. Inconel 718(铬镍铁合金):Inconel 718是一种沉淀强化型镍基高温合金,具有良好的抗氧化性、抗蠕变性能和疲劳强度。

它的主要应用领域包括航空发动机涡轮叶片、燃气轮机涡轮盘等。

2. Waspaloy(钨钼铬镍铁合金):Waspaloy是一种固溶强化型镍基高温合金,具有优异的抗腐蚀性能、抗氧化性和抗蠕变性能。

它的主要应用领域包括化工设备、石油化工反应器等。

3. Haynes 214(铬镍铁合金):Haynes 214是一种时效硬化型镍基高温合金,具有良好的抗氧化性、抗蠕变性能和疲劳强度。

它的主要应用领域包括航空发动机涡轮叶片、燃气轮机涡轮盘等。

4. René80(钴铬镍铁合金):René80是一种时效硬化型钴基高温合金,具有优异的抗腐蚀性能、抗氧化性和抗蠕变性能。

它的主要应用领域包括化工设备、石油化工反应器等。

5. Incoloy 901(铬镍铁合金):Incoloy 901是一种固溶强化型镍基高温合金,具有良好的抗氧化性、抗蠕变性能和疲劳强度。

它的主要应用领域包括航空发动机涡轮叶片、燃气轮机涡轮盘等。

6. Inconel X-750(铬镍铁合金):Inconel X-750是一种沉淀强化型镍基高温合金,具有良好的抗氧化性、抗蠕变性能和疲劳强度。

它的主要应用领域包括航空发动机涡轮叶片、燃气轮机涡轮盘等。

7. Hastelloy C-276(铬镍铁合金):Hastelloy C-276是一种固溶强化型镍基高温合金,具有优异的抗腐蚀性能、抗氧化性和抗蠕变性能。

它的主要应用领域包括化工设备、石油化工反应器等。

在选择铸造高温合金牌号时,需要根据具体的应用环境和工况要求,综合考虑材料的抗氧化性、抗蠕变性能、疲劳强度、抗腐蚀性能等因素。

K465铸造高温合金

K465铸造高温合金

K465简介:

K465是镍基沉淀硬化型等轴晶铸造高温合金,加入的钨元素较多,使用温度在10 50度以下。

合金具有较高的高温强度和较好的耐热腐蚀性能,适用范围宽,综合

性能优越。

合金的铸造性能良好,可铸出形状复杂的精铸件。

适合于制作1050度

以下工作的燃气涡轮导向叶片,1000度以下的燃气涡轮工作叶片和整体涡轮导

向器等。

应用及特性:

K465合金已经用于制作多种型号航空发动机的燃气涡轮工作叶片、涡轮导向叶

片以及整体涡轮导向器。

采用K465合金研制的某型号发动机涡轮工作叶片。

涡轮导向叶片已经通过长期试车考核。

材料技术标准:

Q/6S 1966 K465合金锭规范

Q/KJ.J02.33 K465 铸造高温合金母合金锭

熔炼与铸造工艺:

采用真空感应炉熔炼母合金,真空感应炉重熔浇注熔模精密铸造零件和试棒。

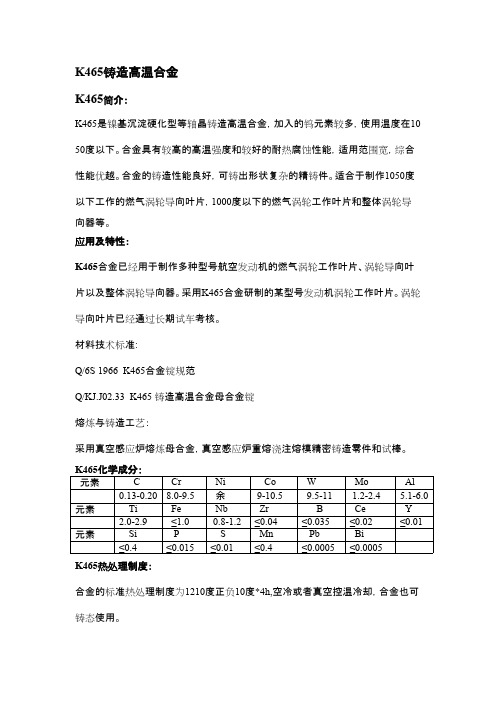

K465化学成分:

元素C Cr Ni Co W Mo Al

0.13-0.208.0-9.5余 9-10.59.5-11 1.2-2.4 5.1-6.0元素Ti Fe Nb Zr B Ce Y

2.0-2.9≤1.0 0.8-1.2≤0.04≤0.035≤0.02≤0.01元素Si P S Mn Pb Bi

≤0.4≤0.015≤0.01≤0.4≤0.0005≤0.0005

K465热处理制度:

合金的标准热处理制度为1210度正负10度*4h,空冷或者真空控温冷却,合金也可铸态使用。

K465品种规格:

母合金铸成圆形长棒,其直径范围为75mm-90mm,长度200-350mm。

高温合金在火箭发动机中的应用研究

高温合金在火箭发动机中的应用研究引言:随着科技的不断进步和人类对航天探索的需求,火箭发动机作为航天器的核心动力装置,对其性能和可靠性的要求也越来越高。

在高温、高压和严苛的工作环境下,火箭发动机需要使用能够承受高温环境的材料。

高温合金的出现和应用满足了这一需求,成为火箭发动机中不可或缺的关键材料。

1. 高温合金的特性高温合金是一类具有较高熔点和较高耐热性的合金材料。

它具有优异的高温强度、抗氧化性和耐腐蚀性能。

高温合金的主要成分包括镍、铁、钴、钨等,并根据需要添加少量的其他元素进行合金化。

2. 火箭发动机的高温环境火箭发动机在工作时会经受极高的温度和压力。

例如,在发动机燃烧室内,燃料会在高温下燃烧,产生巨大的热能。

同时,高速流动的燃气和剧烈的化学反应会导致高温氧化和磨损。

因此,火箭发动机对材料的高温稳定性和抗腐蚀性能提出了非常严格的要求。

3. 高温合金在火箭发动机中的应用高温合金在火箭发动机中广泛应用于燃烧室、涡轮等关键部件。

其中,燃烧室是火箭发动机中承受最高温度的零部件之一,需要使用能够承受高温蠕变和高温氧化的高温合金。

高温合金的高温强度和抗氧化性能使其能够在高温燃烧环境下保持结构完整性和稳定性。

4. 高温合金的研究和发展高温合金在火箭发动机中的应用离不开对其性能的研究和发展。

科学家们通过合金化、微观结构调控和表面处理等手段,不断提高高温合金的高温强度、抗氧化性和耐腐蚀性能。

同时,通过模拟实际工作环境,进行高温合金的高温蠕变和抗磨损性能测试,以确保其在火箭发动机中的可靠性和耐久性。

5. 高温合金的未来发展趋势随着航天技术的不断发展,火箭发动机对高温合金的需求将进一步增加。

未来,高温合金的研究趋势可能包括以下几个方面:(1)进一步提高高温合金的高温强度和抗氧化性能,以满足更高温度和更严苛工作环境下的需求;(2)研究新型高温合金材料和制备工艺,以降低生产成本和提高生产效率;(3)结合先进的材料表面处理技术,改善高温合金的润滑性和耐磨性,以减少摩擦和磨损;(4)开展更深入的高温合金疲劳和蠕变性能研究,以提高火箭发动机的可靠性和寿命。

航空发动机涡轮叶片精密成形技术分析

航空发动机涡轮叶片精密成形技术分析航空发动机涡轮叶片是发动机中非常关键的部件,其性能直接影响着发动机的工作效率和稳定性。

涡轮叶片的制造工艺和精密成形技术显得尤为重要。

本文将分析航空发动机涡轮叶片的精密成形技术,并介绍其制作工艺及相关的发展动态。

一、涡轮叶片制造工艺1.铸造工艺涡轮叶片的制造原料通常为高温合金,通过铸造工艺进行生产。

铸造工艺主要包括原料准备、模具制作、熔炼浇注、冷却固化等工序。

在具体的生产制造过程中,铸造工艺需要高度的精密度和专业的技术来保证叶片的质量和性能。

2.金属成形工艺金属成形工艺是将金属材料通过加热软化后,利用压力和模具进行成形。

这种工艺在涡轮叶片的制造中应用广泛,可分为锻造和压铸两种方式。

其中锻造工艺适用于生产较大型、较复杂结构的涡轮叶片,而压铸工艺则适用于生产批量较大、形状较为规则的叶片。

3.热等静压工艺热等静压工艺是通过将金属粉末装入模具后,进行高温高压处理,使得粉末颗粒在原子级别上发生结合。

这种工艺可以制作出具有优异超高温性能和抗疲劳性能的涡轮叶片。

二、涡轮叶片精密成形技术分析1.数控机床加工技术数控机床加工技术是目前涡轮叶片精密成形中应用较多的一种技术,其主要是通过电脑控制机床进行切削加工,能够实现高精度、高效率和高质量的加工。

数控机床加工技术在提高涡轮叶片的精密度和表面质量方面起到了重要的作用。

2.激光成形技术激光成形技术是一种利用激光束对金属材料进行熔化和成形的技术,可实现对涡轮叶片的高精度成形和表面处理。

激光成形技术具有无污染、灵活性高、加工效率高等优点,是目前涡轮叶片精密成形技术中的一种新兴技术。

3.电火花加工技术电火花加工技术是利用电脉冲放电的原理,通过在工件表面产生高温高压的等离子体进行加工,可以实现对涡轮叶片的微细加工和表面处理。

电火花加工技术具有高精度、高表面质量和加工难度低的特点,适用于对涡轮叶片的精密加工。

以上介绍的技术只是涡轮叶片精密成形技术中的一部分,随着科技的不断发展,会有更多更先进的技术不断涌现,为涡轮叶片的精密成形提供更多可能。

TiAl合金精密成形技术发展现状及展望

精 密 成 形 工 程第14卷 第1期 44 JOURNAL OF NETSHAPE FORMING ENGINEERING2022年1月收稿日期:2021-08-16基金项目:国家重点研发计划(2020YFB2008300)作者简介:谢华生(1966—),男,博士,研究员,主要研究方向为先进钛合金精密成形技术。

TiAl 合金精密成形技术发展现状及展望谢华生,刘时兵,赵军,张志勇,包春玲(沈阳铸造研究所有限公司 高端装备轻合金铸造技术国家重点实验室,沈阳 110022) 摘要:TiAl 合金是一种优异的轻质耐高温结构材料,在航空、航天、汽车、兵器等热端部件制造领域具有广阔的应用和发展前景,但其较低的室温塑性、韧性和较差的冷/热加工性能,限制了其工程化的进程。

为挖掘TiAl 合金的应用潜力,国内外研究机构和企业从材料设计、组织性能调控到成形工艺等方面开展了卓有成效的研究。

总结了近年来国内外在TiAl 合金精密成形领域的研究进展,包括精密铸造、铸锭冶金、粉末冶金和增材制造技术,目前,TiAl 合金精密铸造叶片和热加工叶片已成功应用到航空发动机上,粉末冶金成形和增材制造技术在复杂构件成形和板材成形上体现出独特优势,但仍需在低成本化和工艺稳定性上进一步提升。

关键词:TiAl 合金;精密成形;精密铸造;铸锭冶金;粉末冶金;增材制造 DOI :10.3969/j.issn.1674-6457.2022.01.006中图分类号:TG146.2 文献标识码:A 文章编号:1674-6457(2022)01-0044-11Development Status and Prospect of Precision Forming Technology for TiAl Alloy XIE Hua-sheng , LIU Shi-bing , ZHAO Jun , ZHANG Zhi-yong , BAO Chun-ling(State Key Laboratory of Light Alloy Casting Technology for High-end Equipment, ShenyangResearch Institute of Foundry, Co., Ltd., Shenyang 110022, China)ABSTRACT: As an excellent lightweight and high temperature resistant structural material, TiAl alloy has wide application and development prospect in hot end components for aviation, aerospace, automobile, weapons, etc. However, due to its poor cold and hot workability, low room temperature plasticity and fracture toughness, there are still great obstacles in further engineering. To tap the application potential of TiAl alloy, research institutions and enterprises all over the world have carried out fruitful re-search from material design, microstructure and property regulation to forming process. The work summarized the research pro-gress in precision forming of TiAl alloy in recent years, including investment casting, ingot metallurgy, powder metallurgy and additive manufacturing technology. At present, TiAl alloy investment casting blades and hot working blades have been success-fully applied to aeroengines. Powder metallurgy forming and additive manufacturing technology show unique advantages in complex component forming and sheet metal forming. However, they still need to be further improved in terms of low cost and process stability.KEY WORDS: TiAl alloy; precision forming; investment casting; ingot metallurgy; powder metallurgy; additive manufacturingTiAl 合金是一种新型的耐高温结构材料,具有低密度(3.8~4.2 g/cm 3)、高比强、高比刚、优异的高温抗蠕变和抗氧化等性能,在600~1000 ℃温度下应用极具竞争力。

2023年高温合金行业市场分析报告

2023年高温合金行业市场分析报告高温合金是指在高温环境下能够保持良好力学性能、耐蚀性和耐热性的金属材料。

随着航空、航天、火箭、核工业等高科技领域的不断发展,对高温合金的需求不断增长,市场前景广阔。

本文将对高温合金行业市场进行分析。

一、市场规模及发展趋势高温合金行业市场规模不断扩大。

据统计,在全球高温合金市场中,美国、欧洲和日本等传统产业国家持续占据主导地位。

截至2019年,全球高温合金市场规模已达到153.6亿美元,且随着高温合金市场应用范围拓宽,市场规模将进一步扩大。

未来高温合金表现趋势看起来积极。

预期全球油气行业较快增长,因为石油和天然气的非常规含量增加,将推进高温合金的应用领域。

随着航空航天、核能、化工等蓬勃发展,这些领域对高温合金的需求将会进一步提高,市场潜力巨大。

二、市场分析1. 地理分布高温合金的生产基地主要集中在欧洲、美国、日本等发达国家,其中,美国占据高温合金的40%市场份额,成为全球最大的高温合金生产国。

此外,中国、印度、俄罗斯等一些新兴市场国家也在逐渐崛起,中国已成为全球高温合金供应大国,将成为未来主导市场。

2. 应用领域高温合金的应用领域较为广泛,主要应用于航空航天、火箭、核工业、能源、化工、汽车等高科技领域。

其中,航空航天、火箭及其它高科技装备的生产领域是高温合金的重点应用领域,以美国的高温合金应用领域为例,航空航天行业应用高温合金的比例高达85%,而其它领域只占15%。

3. 供需形势目前,高温合金供需形势总体平衡,市场供应相对稳定,随着高温合金的应用越来越广泛,对高温合金质量和性能的要求越来越高,这对高温合金生产商提出了更高的要求。

同时,受成本和环保等因素的影响,高温合金的价格也在逐步上涨。

4. 竞争格局高温合金行业竞争格局呈现出产业集中度较高的特点,少数大型企业占据了市场主导地位,例如美国墨菲特纳公司、爱科森工业、日本材料产业、中国航发控制等。

同时,新兴市场的快速崛起以及国内外外资企业加速布局,也增加了高温合金行业的竞争情况。

精密铸造

精密铸造精密铸造是相对于传统的铸造工艺而言的一种铸造方法。

它能获得相对准确地形状和较高的铸造精度。

较普遍的做法是:首先做出所需毛坯(可留余量非常小或者不留余量)的电极,然后用电极腐蚀模具体,形成空腔。

再用浇铸的方法铸蜡,获得原始的蜡模。

在蜡模上一层层刷上耐高温的液体砂料。

待获得足够的厚度之后晾干,再加温,使内部的蜡模溶化掉,获得与所需毛坯一致的型腔。

再在型腔里浇铸铁水,固化之后将外壳剥掉,就能获得精密制造的成品失蜡法铸造现称熔模精密铸造,是一种少切削或无切削的铸造工艺,是铸造行业中的一项优异的工艺技术,其应用非常广泛。

它不仅适用于各种类型、各种合金的铸造,而且生产出的铸件尺寸精度、表面质量比其它铸造方法要高,甚至其它铸造方法难于铸得的复杂、耐高温、不易于加工的铸件,均可采用熔模精密铸造铸得。

熔模精密铸造是在古代蜡模铸造的基础上发展起来的。

作为文明古国,中国是使用这一技术较早的国家之一,远在公元前数百年,我国古代劳动人民就创造了这种失蜡铸造技术,用来铸造带有各种精细花纹和文字的钟鼎及器皿等制品,如春秋时的曾侯乙墓尊盘等。

曾侯乙墓尊盘底座为多条相互缠绕的龙,它们首尾相连,上下交错,形成中间镂空的多层云纹状图案,这些图案用普通铸造工艺很难制造出来,而用失蜡法铸造工艺,可以利用石蜡没有强度、易于雕刻的特点,用普通工具就可以雕刻出与所要得到的曾侯乙墓尊盘一样的石蜡材质的工艺品,然后再附加浇注系统,涂料、脱蜡、浇注,就可以得到精美的曾侯乙墓尊盘。

现代熔模铸造方法在工业生产中得到实际应用是在二十世纪四十年代。

当时航空喷气发动机的发展,要求制造象叶片、叶轮、喷嘴等形状复杂,尺寸精确以及表面光洁的耐热合金零件。

由于耐热合金材料难于机械加工,零件形状复杂,以致不能或难于用其它方法制造,因此,需要寻找一种新的精密的成型工艺,于是借鉴古代流传下来的失蜡铸造,经过对材料和工艺的改进,现代熔模铸造方法在古代工艺的基础上获得重要的发展。

熔模精密铸造工艺优化及应用研究

43机械加工与制造Machining and manufacturing熔模精密铸造工艺优化及应用研究李俭英(中国航发哈尔滨东安发动机有限公司,黑龙江 哈尔滨 150066)摘 要:本文旨在探讨熔模精密铸造工艺在现代制造领域的应用和优化。

通过对熔模精密铸造工艺的概述,以及工艺参数优化、模具设计、材料选择与性能优化、数值模拟、质量控制与检测方法以及实际应用案例的深入探讨,揭示了这一高级制造技术在航空、汽车、医疗和能源等领域的重要作用,且熔模精密铸造的应用不仅提高了铸件的性能和质量,还促进了制造工艺的创新和发展。

关键词:工艺参数优化;数值模拟;质量控制中图分类号:TG249.5 文献标识码:A 文章编号:1002-5065(2023)21-0043-3Research on process optimization and application of investment mold precision castingLI Jian-ying(AECC Harbin Dongan Engine CO.,LTD.,Harbin 150066,China)Abstract: The purpose of this paper is to discuss the application and optimization of investment precision casting process in modern manufacturing field. The important role of this advanced manufacturing technology in aviation, automotive, medical and energy fields is revealed through the overview of investment mold precision casting process, process parameter optimization, mold design, material selection and performance optimization, numerical simulation, quality control and testing methods and practical application cases. The application of investment precision casting not only improves the performance and quality of parts, but also promotes the innovation and development of manufacturing process.Keywords: optimization of process parameters;numerical simulation; quality control收稿日期:2023-09作者简介:李俭英,男,生于1990年,汉族,吉林吉林人,本科,工程师,研究方向:熔模精密铸造。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高温合金精密铸造技术的应用和发展

【摘要】高温合金是以元素周期表中第八族元素为基的基础上,适当添加了一些合金元素。

高温合金能在很高温度下承受较大的力量,另外还具有很强的防腐性。

高温合金精密铸造为社会经济发展以及军事工业提供了很多关键性的材料。

本文首先对高温合金进行了概述,然后详细阐述了高温合金精密铸造技术的应用。

【关键词】高温合金;精密铸造;定向凝固;选晶法;熔模

一、高温合金概述

高温合金是指以铁、镍、钴为基,能在600℃以上的高温及一定应力作用下长期工作的一类金属材料。

高温合金为单一奥氏体基体组织,且其合金化程度很高,在各种温度下均具有良好的组织稳定性和使用的可靠性。

高温合金主要用于固体火箭发动机及燃气轮机的 4 大热端部件,即导向器、涡轮叶片、涡轮盘和燃烧室。

就目前使用的高温合金来看,镍基高温合金的使用范围远远大于铁基和钴基高温合。

二、高温合金精密铸造技术的应用

(一)定向凝固技术的应用

定向凝固技术一般包括水冷结晶快速定向凝固技术以及液态金属冷却定向凝固技术。

目前一些技术强国主要还是应用快速定向凝固技术,本法在铸型移出技术的基础上,借助于冷却处理,大大提高了温度梯度。

在性能上,定向凝固技术发展的已经很成熟了。

目前,单晶高温合金难溶元素的大量应用也带来了结晶温度间隔时间很长以及偏析问题更加严重的问题,另外定向凝固技术温度梯度也出现了控制不利的情况。

在此基础之上,发展了LMC方法,此法利用铸模工艺,在合金中添加一些液态金属,这样加工出来的合金具有对流换散热效果显著的优点。

在航空发动机应用方面,LMC 技术解决了定向凝固技术散热效率低以及生产效率不高的难题。

当温度梯度在200℃/ cm时,材料一次枝晶间距可以降低到

150μm时,高温合金铸件更加致密,提高了性能以及加工生产效率。

在零部件使用寿命以及抗疲劳强度方面也有很大程度的提升,单晶合金的持久寿命较之前提高了15%,另外一个指标抗疲劳强度也提高了20% 。

本工艺提高了单晶叶片的安全性,更为重要的是单晶合金在热等静压处理时,随着疏松弥合和致密度提高,避免形成不可修复的再结晶缺陷致使叶片报废。

自从上世纪90年代以来,工业燃气涡轮技术更新也完善了LMC技术,满足了大尺寸定向以及大直径叶片的技术需求。

高温度梯度LMC定向凝固技术可以在一定程度上减少单晶雀斑的出现,进而提高了构件的屈服强度。

(二)选晶法以及籽晶技术

高温合金精密铸造工业中,高温合金单晶叶片制备主要是通过选晶法以及籽晶技术。

1、选晶法

选晶法是在铸件或者叶片底部加一个选晶器来选择产生单晶。

在单晶体制备过程中,通过一些技术手段,可以改变晶体的力学性能。

所以,对于选晶过程中引晶段和选晶段晶粒组织演化和竞争生长的研究就显得非常关键。

2、籽晶法

籽晶法制备单晶体是通过与单晶材质相同的籽晶放在型壳的最下面,然后把熔融的金属液体浇筑在籽晶体上面而形成的一种单晶体。

相对于选晶法,籽晶法可以控制晶体颗粒的三维空间位置,一般认为只要籽晶择优取向与热流方向一致,就可以抑制非择优方向的晶粒而生成单晶。

当材料处于半固态区域时,不同取向的晶粒可能会在游离的枝晶上面形成核,这样就会出现杂晶体核,使用这样材质的构件将会留下质量隐患。

为避免此种现象的出现,在工业应用中,为得到较好质量的籽晶,可以从质量合格的单晶上面切取,此时应该控制好切取方向,这样才能得到质量合格,体型完整的晶体。

(三)熔模精密铸造

熔模精密铸造也叫失蜡铸造,采用可溶一次性蜡模和一次性陶瓷型壳及陶瓷型芯铸造成型的方法。

这种方法非常适合生产尺寸公差小、薄壁、拔模斜度小和表面光洁度大的铸件用该方法生产的铸件尺寸精度高,表面质量好,经常不需要特殊的处理就能直接装配使用。

基本工艺流程为:将耐火材料和粘结剂配制成粘度适中的浆料,把表面清洁、尺寸精确的蜡模在浆料里浸蘸,撒砂。

待其干燥后,重复多次蘸浆、撒砂步骤,每一层浆料的粘度与所撒得砂的粒度都有变化,一般面层为细沙,背层为粗砂;最后一层只挂浆,不撒砂;待型壳充分干燥后,用水蒸汽或热水进行脱蜡,最后进行焙烧,使型壳具有一定强度。

浇注铸件前,型壳要预热到一定温度,以保证金属具有较好的流动性;浇注金属液,待铸件凝固后,除壳,清砂,得到所需铸件。

(四)离心铸造

离心铸造是指将液态金属浇入旋转的铸型中,使金属液在离心力作用下完成充填和凝固成型的一种铸造方法。

为了实现这种工艺过程,必须采用专门的设备—离心铸造机(简称为离心机),提供使铸型旋转的条件。

根据铸型旋转轴在空间位置的不同,常用的离心机分为立式离心铸造机和卧式离心铸造机两种。

立式离心铸造的铸型是绕垂直轴旋转的,卧式离心铸造机的铸型是绕水平轴旋转的。

离心铸造可采用多种的铸型,如金属型、砂型、石膏型、石墨型陶瓷型及熔模型壳等等。

(五)粉末冶金

高温合金如TiAl基合金的室温塑性较差,用常规塑性变形的方法加工极为困难。

粉末冶金法可以很好的解决这一问题。

这种方法以合金或单质粉末为原材料,通常先采用常规塑性加工方法(如模压、冷等静压等)对粉末进行固结成形,在经烧结就可直接获得特定形状的零件,同时实现制件的近终成型,这样就避免了对TiAl基合金的后续加工。

同时,相比于铸造合金,采用粉末冶金法所制得的材料组织更为均匀、细小。

目前基于高温合金粉末冶金的具体方法主要有:机械合金化、反应烧结、预合金粉末法、自蔓燃—高温合成、爆炸合成等。

这些方法常常两种或多种方法结合在一起使用,难以严格区分。

但是,粉末冶金方法制得的TiAl基合金部通常含有较多的杂质含量(如氧、氮等),并且粉末冶金制得合金组织不致密,内部经常存在孔隙,这些都严重的限制了粉末冶金方法的应用及推广。

部分学者采用热锻以及包套挤压方法在一定程度上减少了孔隙率,较大的提高了TiAl基合金的力学性能。

在但由于Ti、Al 元素扩散系数差别太大,元素反应扩散距离大,以及柯肯达尔效应的影响,均匀、高致密度的TiAl基合金仍然比较难以获得。

因此,在高纯粉末的制备、烧结工艺的优化、杂质的控制、提高合金的致密度等方面,粉末冶金还有较长的路要走。

(六)铸锭冶金

铸锭冶金是合金熔炼、铸造、锻造和轧制等技术的综合,是目前TiAl 基合金的典型加工工艺。

一般由铸造出来的铸锭,组织都比较粗大,成分由于偏析的存在而不均匀,并且内部也或多或少的存在缩松、缩孔等缺陷。

铸锭在进行塑性加工之前,一般要对其进行热等静压,实现对铸锭的均匀化处理。

这样可以一定程度上除合金成分的偏析,同时合金铸锭中的微观缩孔或孔洞也能被压实、焊合,这就可以防止铸锭在后续热加工过程中由于微观缩孔与孔洞引起的应力集中或合金的不均匀流变造成的铸锭的变形开裂。

对Al>46%(原子)的合金热等静压多选择在1260℃/175MPa 进行。

参考文献:

[1]李嘉荣,金涛,刘林.单晶高温合金的发展[J].中国高温合金50年,2006.5.

[2]刘发信,汤鑫,韩梅.高温合金细晶铸造技术研究[J]材料工程,2011.7.

[3]曹腊梅,汤鑫,张勇.先进高温合金近净形熔模精密铸造技术发展[J].航空材料学报,2006.3.。