1-2- 开式齿轮常见损伤、诊断及修复

齿轮故障诊断

又要求齿轮传动具有高平稳性、高可靠性

据日本新日铁会社的统计,齿轮故障约占机器总故障次数的 从1956年至1986年,在美国导致人员伤亡或飞机损坏的直升机

10.3%左右

重大飞行事故中,齿轮箱是最主要的故障源,约占22%,为了 防止此类事故的发生而不得不进行频繁地维修,维修费用达到 了直升机飞行成本的30%

带点蚀故障的齿1旋转一周,与齿2啮合一次,产生一次冲击 即:转一圈一次冲击,与转频在数值上是相等的

14

上节课内容复习

什么是转频?

转速 转频 转频表示每秒钟转过的圈数。 60

例如:发生一个断齿,转速850r/min, 转频 f =14.2Hz

1秒钟有14个冲击

15

齿轮故障诊断

齿轮传动基本知识

从一个轮齿开始进入啮合到下一个轮齿进入啮合,齿轮的 因此齿轮啮合刚度的变化频率----啮合频率

啮合刚度就变化一次。

啮合 齿数

2 1

2

齿轮啮合齿数的变化

齿轮刚度变化

啮合频率 Z1

n1 n Z2 2 60 60

13

齿轮的力学模型分析

举例说明带点蚀故障的齿轮的啮合过程:

齿轮故障诊断 齿轮的振动机理

采样参数设定

已知齿轮齿数,建议频率范围Fmax 设定为≥3.25×GMF 齿轮齿数未知,频率范围Fmax 设定为每根轴的转速的200倍 注意频率分辨率

测定周期

设备正常时保持一定周期;在振动增大时,缩短监测周期

31

齿轮的简易诊断

齿轮故障诊断 振动测量与简易诊断

简易诊断方法

目的:迅速判断齿轮是否处于正常工作状态

齿轮故障诊断

斜齿圆柱齿轮

人

字

齿

圆

柱

齿

轮

1/13/2020

齿轮故障诊断

齿轮齿条传动

8

(2)相交轴齿轮传动

直齿圆锥齿轮传动

(3)交错轴的齿轮机构

两轴相交错的斜齿 圆柱齿轮机构

蜗轮蜗杆传动

1/13/2020

齿轮故障诊断

9

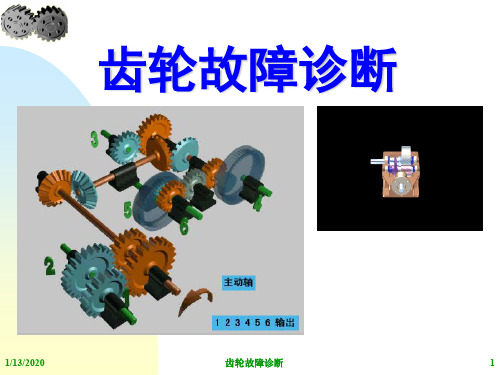

2. 齿轮系

由一系列齿轮组成的传 动称为齿轮系。

1/13/2020

齿轮故障诊断

10

齿轮系分类

齿轮故障诊断

33

3. 边频带

调制现象 原理:

y(t) gm (t) gc (t) Y ( f ) Gm ( f )*Gc ( f )

•幅值调制 •频率调制

1/13/2020

齿轮故障诊断

34

幅值调制 பைடு நூலகம்1) 局部缺陷

例如:一个轮齿上的局部缺陷就相当于齿轮每转一周 产生一个脉冲激励,齿轮的啮合频率被一个短的周期 脉冲所调制,在频谱中表现为在啮合频率两侧有大量 的边频带,其幅值较低,且分布均匀而平坦。

在很多情况下,齿轮或齿轮箱在承载运 行中,由于其它激振力而引起了齿轮、轴或 轴承内、外圈滚动体等零件的谐振。在频谱 图上出现某些高峰值,也不对应某些特征频 率,则这些频率可能是某零件的谐振频率, 因此需在做谱分析前,通过计算获得其谐振 频率数值,结合频谱才能做出准确判断。

1/13/2020

齿轮故障诊断

22

(3) 胶合

2)措施

• 采用角变位齿轮,降低齿高; 以↓滑动系数;

• 采用小模数,以↓相对滑动速 度;

• 采用抗胶合好的润滑油、齿轮 副材料(相同的材料胶合的可 能性大)、专门的添加剂;

《齿轮故障诊断》PPT课件

2020/11/1

齿轮故障诊断

22

(3) 胶合

2)措施

• 采用角变位齿轮,降低齿高; 以↓滑动系数;

• 采用小模数,以↓相对滑动速 度;

• 采用抗胶合好的润滑油、齿轮 副材料(相同的材料胶合的可 能性大)、专门的添加剂;

• ↑光洁度,以↓Ff ; • 材料的硬度及配对。

2020/11/1

齿轮故障诊断

(1) 定轴轮系

1

2 34

2' 4' 5

定轴轮系:当齿轮系转动时,若其中各齿轮的轴线相对于 机架的位置都是固定不动的。

2020/11/1

齿轮故障诊断

11

(2) 行星轮系

2 2 3

H H

1

1

3

行星轮系:当齿轮系转动时,若其中至少有一个齿轮的 几何轴线绕另一齿轮的固定几何轴线运动。

2020/11/1

齿轮故障诊断

2020/11/1

齿轮故障诊断

3

新技术还在发展中

Miniature Machining

Meso Machining Si Surface

& LIGA

Micromachining

10-3

10-4

10-5

10-6

Critical Dimentions (m)

2020/11/1

齿轮故障诊断

4

标准渐开线齿轮啮合图

2020/11/1

齿轮故障诊断

14

二、齿轮的主要失效形式

过载折断 轮齿折断 弯曲疲劳折断

齿面损伤

点蚀 胶合 齿面磨损 塑性变形

2020/11/1

轮齿损伤比例

损伤类型 断齿 点蚀 划痕 磨损 其它

机床齿轮损坏原因及解决策略分析

机床齿轮损坏原因及解决策略分析机床齿轮损坏原因及解决策略分析机床齿轮作为机床传动系统中的重要部件,它的损坏会直接影响到机床的工作效率和使用寿命。

机床齿轮损坏的原因有很多,主要包括磨损、断裂、腐蚀、疲劳等。

本文将对机床齿轮损坏的原因及解决策略进行分析。

一、机床齿轮损坏的原因1.磨损由于齿轮的长时间使用,齿轮的表面会因为磨损而慢慢失去光泽,这些表面磨损会导致齿轮的负载能力下降,从而影响机床的使用寿命。

2.断裂齿轮如果在使用中受到过大的载荷,就会出现断裂的现象。

这种情况通常是由于机床传动部件调整不当或者使用不当,导致机床的齿轮受到了过大的压力或拉力,造成齿轮的断裂。

3.腐蚀机床齿轮过度暴露在空气中或者是化学液体的腐蚀下,也会导致齿轮的损坏。

腐蚀会让齿轮表面产生磨损和裂纹,从而影响机床的使用寿命。

4.疲劳当机床的齿轮长期处于高强度运转状态下时,会不断产生疲劳变形,导致齿轮表面渐渐变形、裂纹和磨损,从而导致机床的齿轮经常出现故障的状态。

二、机床齿轮损坏的解决策略1.提高机床的检修与保养机床的齿轮需要定期检修和保养,这样才能够发现机床齿轮损坏的问题,及时进行维修和更换,从而保证机床齿轮的正常使用。

2.更换好品质的齿轮好品质的齿轮拥有良好的韧性和刚性,能够承受更大的载荷,从而减少了机床齿轮损坏的风险。

因此,使用更优质的齿轮可以有效地延长机床的使用寿命。

3.优化机床设计机床的设计是直接影响到机床的使用寿命和效率的关键因素,优化设计可以减少齿轮磨损的风险,所以机床制造商应该考虑优化机床的设计,提高齿轮的耐磨损能力和承载能力,从而减少机床齿轮损坏的情况。

4.加强运行监测对于机床的运行状态进行监测,可以及时发现机床的齿轮出现异常的情况,然后进行相应的维修和更换,从而减少机床的损坏风险。

综上所述,对于机床齿轮损坏的原因及解决策略,应该注重机床的检修和保养、更换好品质的齿轮、优化机床设计和加强运行监测等,从而减少机床齿轮损坏的情况,提高机床的使用寿命和效率。

开式齿轮传动的主要失效形式

开式齿轮传动的主要失效形式

1、齿面磨损:是开式齿轮传动中最常见的失效形式,由于轴系的滑动摩擦和因弯曲变形受力等原因,形成滚齿的磨损和磨削,引起齿面磨损及齿面宽度减小,从而使齿轮传动出现失效。

2、齿面裂纹:是开式齿轮传动中次要失效形式,由于在工作状态下对传动零件施加过大的压力,使轴系受力失效,从而产生齿面裂纹,损坏齿面精度,从而使齿轮传动出现失效。

3、齿接失效:是由于轴系受力不均衡,齿轮受力失焦,或由于材料缺陷、自然裂纹等原因,造成结构老化、剥落、开裂等,从而产生齿接失效的现象,使得齿轮传动出现失效。

4、齿轮非对称性:由于齿轮制作不精确,造成齿轮实质切面不形成一条直线,从而导致齿轮非对称性,影响传动精度,引起m齿轮传动失效。

5、构件变形:开式齿轮传动在使用过程中,由于滑动摩擦及各种力的作用,造成齿轮及轴系等构件受力,出现变形失效,从而导致齿轮传动出现失效。

6、轴系丢失:由于齿轮及轴系的不正常的负荷及冲击扭矩等原因,造成轴系因拆卸或损坏等原因,而使得齿轮传动出现丢失失效现象。

齿轮修理方法大全

齿轮修理方法大全

齿轮是机械中常用的力传输装置,其运转中往往要承受大的力和

压力,因此造成不同程度的损坏。

对于齿轮的修理,需要根据不同的

损坏情况制定相应的修理方法。

下面是齿轮修理方法大全的介绍:

1. 磨合修复法

齿轮在长时间使用后,可能会因齿轮背面的凸缘异物影响出现质

量问题。

这时候可以采用磨合修复法,通过同时磨合齿轮和齿轮齿条

使其达到良好的接触状态。

2. 焊接修复法

当齿轮的齿条失去齿后,可以采用焊接修复法,在齿条上重新焊

上齿条钢。

之后再进行磨削处理,使齿轮恢复正常状态。

3. 片式齿轮换位法

当齿轮齿条根部或齿条端部损坏较严重,不能继续使用时,可以

采用片式齿轮换位法。

通过对齿轮在不同位置的齿条进行部分固定,

使修复后的齿轮恢复正常。

4. 切割补齿法

在齿轮的齿条上发现少个齿或齿损较严重时,可以采用切割补齿法。

通过制造相应的齿轮刀,对损坏的齿条进行切割,并进行磨削加工,最后将齿轮重新组装即可。

5. 热处理法

齿轮在长期使用中,可能会因为外部因素引起变形。

此时可以采

用热处理法,将齿轮加热后进行冷却,从而使其恢复正常形状。

6. 磨齿处理法

当齿轮的齿条出现磨损、变形等现象,可以采用磨齿处理法。

通

过针对不同的损坏情况进行磨齿处理,使齿轮恢复正常。

齿轮作为机械的关键传动元件,在长期使用中难免会出现损坏问题,需要及时进行修复。

针对不同的损坏情况,采取合适的修复方法,可以有效提高齿轮的使用寿命,减少机械维修成本。

齿轮常见故障信号特征与精密诊断(1)

齿轮常见故障信号特征与精密诊断(1)齿轮故障比较复杂,上节所述的几种信号分析处理方法针对齿轮故障诊断是非常有效的,但在实际工作中,通常是先利用常规的时域分析、频谱方法对齿轮故障做出诊断,这种诊断结果有时就是精密诊断结果,有时还需要利用上节所述的分析处理方法进一步对故障进行甄别和确认,最终得出精密诊断结果。

一、正常齿轮的时域特征与频域特征没有缺陷的正常齿轮,其振动主要是由于齿轮自身的刚度等引起的。

(1)时域特征正常齿轮由于刚度的影响,其波形为周期性的衰减波形。

其低频信号具有近似正弦波的啮合波形,如图1所示。

(2)频域特征正常齿轮的信号反映在功率上,有啮合频率及其谐波分量,即有nf c(n=1,2,…),且以啮合频率成分为主,其高次谐波依次减小;同时,在低频处有齿轮轴旋转频率及其高次谐波mf r(m=1,2,…),其频谱如图2所示。

图1 正常齿轮的低频振动波形图2 正常齿轮的频波二、故障情况下振动信号的时域特征与频域特征1.均匀磨损齿轮均匀磨损是指由于齿轮的材料、润滑等方面的原因或者长期在高负荷下工作造成大部分齿面磨损。

(1)时域特征齿轮发生均匀磨损时,导致齿侧间隙增大,通常会使其正弦波式的啮合波形遭到破坏,图3是齿轮发生磨损后引起的高频及低频振动。

图3 磨损齿轮的高频振动(a)和低频振动(b)(2)频域特征齿面均匀磨损时,啮合频率及其谐波分量nf c(n=1,2,…)在频谱图上的位置保持不变,但其幅值大小发生改变,而且高次谐波幅值相对增大较多。

分析时,要分析三个以上谐波的幅值变化才能从频谱上检测出这种特征。

图4所示反映了磨损后齿轮的啮合频率及谐波值的变化。

随着磨损的加剧,还有可能产生1/k(k=2,3 ,4 ,…)的分数谐波,有时在升降还会出现如图5所示的呈非线性振动的跳跃现象。

2.齿轮偏心齿轮偏心是指齿轮的中心与旋转轴的中心不重合,这种故障往往是由于加工造成的。

(1)时域特征当一对互相啮合的齿轮中有一个齿轮存在偏心时,其振动波形由于偏心的影响被调制,产生调幅振动,图6为齿轮有偏心时的振动波形。

齿轮故障的常见形式与原因

齿轮故障的常见形式与原因一、齿轮故障的常见形式齿轮由于结构型式、材料与热处理、操作运行环境与条件等因素不同,发生故障的形式也不同,常见的齿轮故障有以下几类形式。

(1)齿面磨损润滑油不足或油质不清洁会造成齿面磨粒磨损,使齿廓改变,侧隙加大,以至由于齿轮过度减薄导致断齿。

一般情况下,只有在润滑油中夹杂有磨粒时,才会在运行中引起齿面磨粒磨损。

(2)齿面胶合和擦伤对于重载和高速齿轮的传动,齿面工作区温度很高,一旦润滑条件不良,齿面间的油膜便会消失,一个齿面的金属会熔焊在与之啮合的另一个齿面上,在齿面上形成垂直于节线的划痕状胶合。

新齿轮未经磨合便投人使用时,常在某一局部产生这种现象,使齿轮擦伤。

(3)齿面接触疲劳齿轮在实际啮合过程中,既有相对滚动,又有相对滑动,而且相对滑动的摩擦力在节点两侧的方向相反,从而产生脉动载荷。

载荷和脉动力的作用使齿轮表面层深处产生脉动循环变化的剪应力,当这种剪应力超过齿轮材料的疲劳极限时,接触表面将产生疲劳裂纹,随着裂纹的扩展,最终使齿面剥落小片金属,在齿面上形成小坑,称之为点蚀。

当“点蚀”扩大连成片时,形成齿面上金属块剥落。

此外,材质不均匀或局部擦伤,也容易在某一齿上首先出现接触疲劳,产生剥落。

(4)弯曲疲劳与断齿在运行过程中承受载荷的轮齿,如同悬臂梁,其根部受到脉冲循环的弯曲应力作用最大,当这种周期性应力超过齿轮材料的疲劳极限时,会在根部产生裂纹,并逐步扩展,当剩余部分无法承受传动载荷时就会发生断齿现象。

齿轮由于工作中严重的冲击、偏载以及材质不均匀也可能会引起断齿。

断齿和点蚀是齿轮故障的主要形式。

齿轮故障还可分为局部故障和分布故障。

局部故障集中在一个或几个齿上,而分布故障则在齿轮各个轮齿上都有体现。

二、齿轮故障的原因产生上述齿轮故障的原因较多,但从大量故障的分析统计结果来看,主要原因有以下几个方面:1.制造误差齿轮制造误差主要有偏心、齿距偏差和齿形误差等。

偏心是指齿轮(一般为旋转体)的几何中心和旋转中心不重合,齿距偏差是指齿轮的实际齿距与公称齿距有较大误差,而齿形误差是指渐开线齿廓有误差。