松下机器人维护保养

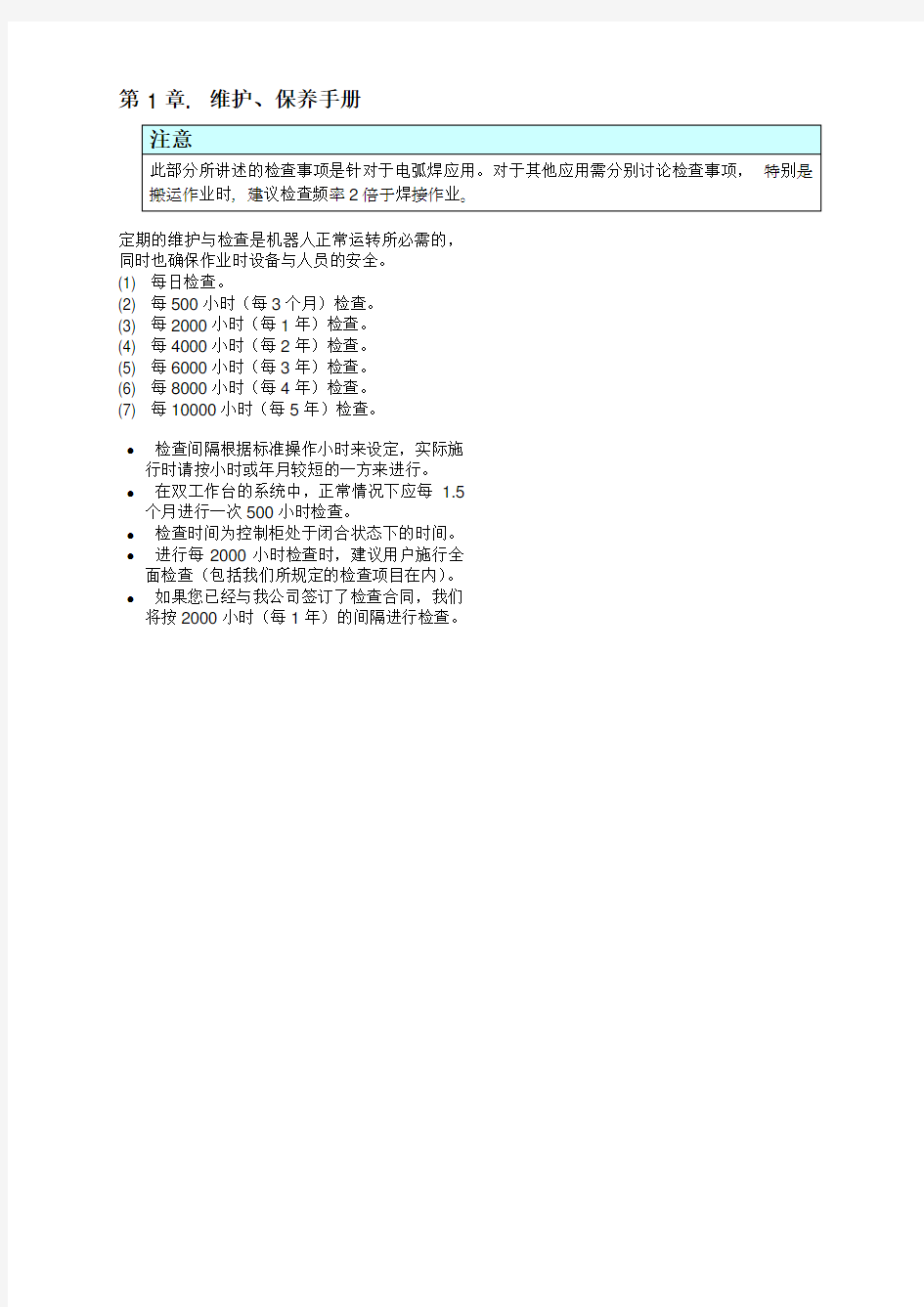

第 1 章. 维护、保养手册

定期的维护与检查是机器人正常运转所必需的,同时也确保作业时设备与人员的安全。

(1) 每日检查。

(2) 每500小时(每3个月)检查。

(3) 每2000小时(每1年)检查。

(4) 每4000小时(每2年)检查。

(5) 每6000小时(每3年)检查。

(6) 每8000小时(每4年)检查。

(7) 每10000小时(每5年)检查。

?检查间隔根据标准操作小时来设定,实际施行时请按小时或年月较短的一方来进行。

?在双工作台的系统中,正常情况下应每1.5个月进行一次500小时检查。

?检查时间为控制柜处于闭合状态下的时间。?进行每2000小时检查时,建议用户施行全面检查(包括我们所规定的检查项目在内)。?如果您已经与我公司签订了检查合同,我们将按2000小时(每1年)的间隔进行检查。

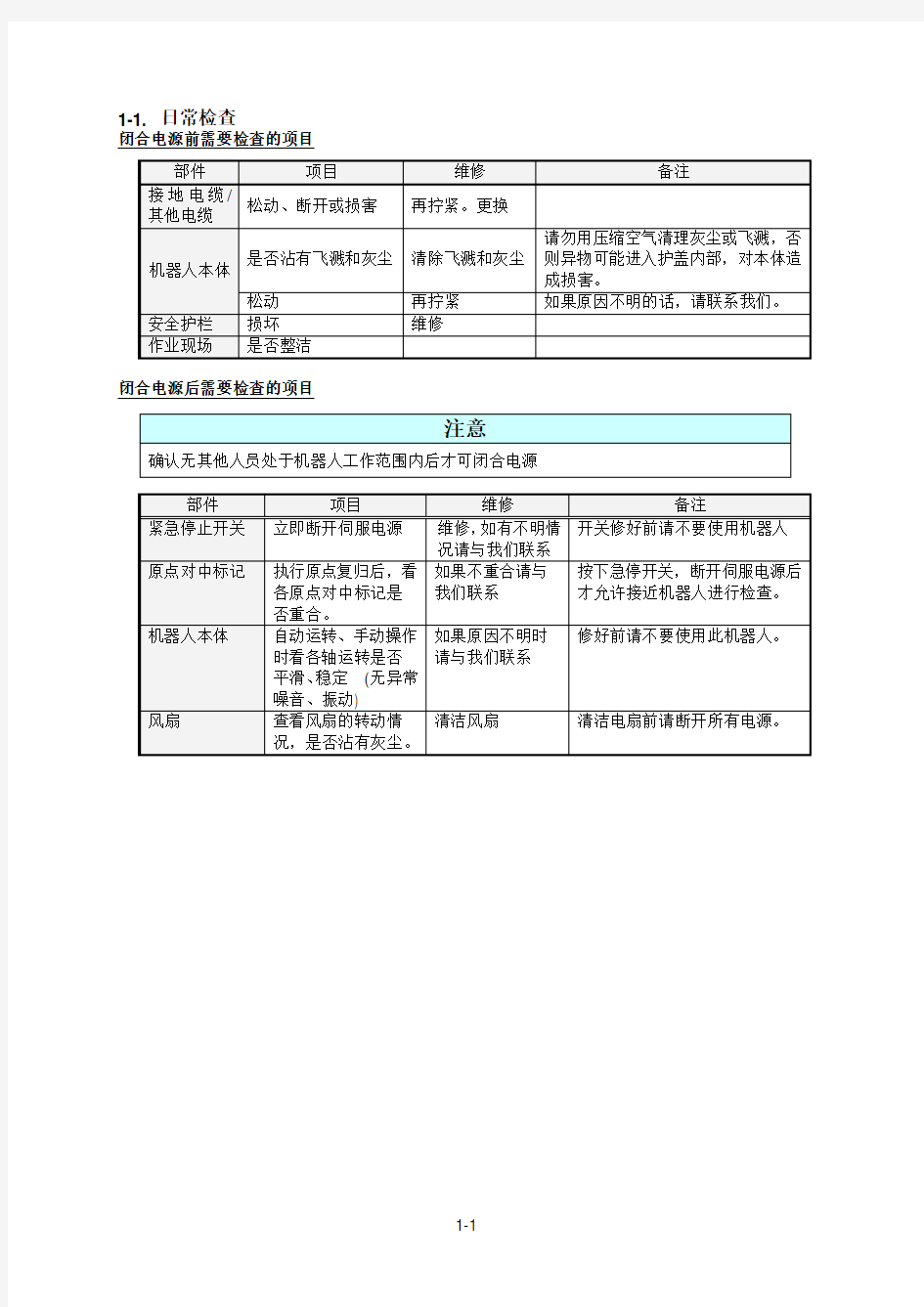

闭合电源前需要检查的项目

闭合电源后需要检查的项目

?如果与我们签订了合同,我们将进行2000-小时(每年)检查。?检查时更换零件收费。

第 2 章. Maintenance and inspection manual

Maintenance and inspection are inevitable to

ensure full functions and performance of the

robot and at the same time to ensure safety

during operation.

(1) Daily inspections

(2) Inspections every 500 hours (every 3

month)

(3) Inspections every 2,000 hours (every year)

(4) Inspections every 4,000 hours (every 2

year)

(5) Inspections every 6,000 hours (every 3

year)

(6) Inspections every 8,000 hours (every 4

year)

(7) Inspections every 10,000 hours (every 5

year)

?Since the inspection intervals are set

according to standard operation hours, apply

either months or hours whichever is shorter

as the standard.

?In case of operation on two shifts, the every

500-hour inspection shall normally be

performed every 1.5 months.

?Hours correspond to time while the

controller is in ON state.

?It is recommended to have the overall

inspection including overhauls specified by

us at the time of every 2000-hour inspection.

?If you enter into a periodical inspection

contract with our company, our periodical

inspections will start with a 2000-hour

(yearly) inspection.

2-1. Daily check

Inspections before turning on the power

Inspections after turning on the power

2-2. Periodical check

?If you have a periodical inspection contract with our company, our periodical inspections will start with a 2000-hour (yearly) inspection.

?Replacement of parts found to be replaced at the inspection will be charged.

松下焊接机器人操作规程

松下机器人操作规程 一、资格要求: 1.1设备操作人员必须经过松下机器人的专业培训,取得机器人操作合格证后 上岗。 1.2没有使用部门的领导安排,不得擅自对设备的内部设定修改。 1.3禁止有参加培训的人员,擅自非法操作设备。 二、设备操作前的检查: 2.1机器人本体、控制柜、焊接电源示教盒及各附件连接电缆的外观良好。 2.2消耗品(焊丝、气体、导电嘴等)的确认,库存是否足够。 2.3部品件的夹具工作状况确认。 2.4设备急停按钮的有效确认。 2.5设备周边环境的确认(无易燃、易爆物及其他与工作不相关物品)。 2.6操作人员必要劳保用品的确认。 三、设备操作规程的规定: 3.1遵守设备上的危险、警告、注意、强制、禁止标志. 3.2依照正常的顺序对设备进行开机、关机。 3.3设备启动前一定要确认机器人工作范围内无干涉。 3.4设备工作中停顿,在示教盒上一般会有相应画面的显示,在画面显示的信 息没有得到记录并处理时,不要继续操作设备。 3.5操作人员除对焊接程序的修正外,禁止作其它影响设备正常工作的操作。 3.6因工作需要,对设备进行相应的改造时,需知会设备供应商,作相应的确 认。 3.7设备出现焊接过程中出现与平常不一样情况时,一定要找到造成这种不一

样状况的原因才能操作设备(工件、夹具、消耗品、设备)。 3.8对设备的清洁,严禁用水或其他液态清洁剂或含有水份的压缩空气。 3.9禁止对机器人本体擅自添加任何油品。 3.10机器人示教盒及电缆属于易损件,平时应加以保护,特别是不使用时要 放置于安全位置。 3.11设备每次开始运行或停顿,均要停放在安全位置。 3.12设备运作过程中,出现任何异常,应停止工作,记录异常情况,并知会 设备供应商,确认是否可继续工作。 四、设备点检与保养: 4.1每天开机前对设备的外观良好确认。 4.2每周对焊接电源及机器人本体清洁。 4.3依照设备定期保养表对设备进行保养。 4.4设备点检与保养建议由专业人员对应。 五、相关记录 5.1点检表(客户根据设备点检内容按ISO的规定自行作成点检表) 5.2保养及维修记录(客户按ISO的规定对每台设备自行作成保养及维修记录 表)

松下机器人故障手册

A3000焊接控制板CPU异常-焊接控制板的动作异常无①更换焊接控制板(ZUEP5750*) ②更换主CPU板(ZUEP5585*) 1.0 1.5 A3010焊接控制板CPU/传感器 CPU异常 - 焊接控制板或者传感器CPU板的动作异 常 无 ①更换焊接控制板(ZUEP5750*) ②更换传感器CPU板 ③更换主CPU板(ZUEP5585*) 1.0 0.5 1.5 A3011内部区分异常(SNS、 WELD) -主CPU板的动作异常无更换主CPU板(ZUEP5585*) 1.5 A3020焊接控制板DSP异常-焊接控制板的动作异常无更换焊接控制板(ZUEP5750*) 1.0 A3030焊接控制板DSP通讯异常1焊接控制板的动作异常无更换焊接控制板(ZUEP5750*) 1.0 A3030焊接控制板DSP通讯异常2焊接控制板的动作异常无更换焊接控制板(ZUEP5750*) 1.0 A3100焊接控制板通讯异常1主CPU板和焊接控制板不能通讯无①更换焊接控制板(ZUEP5750*) ②更换主CPU板(ZUEP5585*) 1.0 1.5 A3100焊接控制板通讯异常2主CPU板和焊接控制板不能通讯无①更换焊接控制板(ZUEP5750*) ②更换主CPU板(ZUEP5585*) 1.0 1.5 A3100焊接控制板通讯异常3主CPU板和焊接控制板不能通讯无①更换焊接控制板(ZUEP5750*) ②更换主CPU板(ZUEP5585*) 1.0 1.5 A3100焊接控制板通讯异常4主CPU板和焊接控制板不能通讯无①更换焊接控制板(ZUEP5750*) ②更换主CPU板(ZUEP5585*) 1.0 1.5 A3100焊接控制板通讯异常5主CPU板和焊接控制板不能通讯无①更换焊接控制板(ZUEP5750*) ②更换主CPU板(ZUEP5585*) 1.0 1.5 A3100焊接控制板通讯异常1001焊接控制板的动作异常无更换焊接控制板(ZUEP5750*) 1.0 A3100焊接控制板通讯异常1002焊接控制板的动作异常无更换焊接控制板(ZUEP5750*) 1.0 A3100焊接控制板通讯异常2001焊接控制板的动作异常无更换焊接控制板(ZUEP5750*) 1.0 A3200焊接报警:1次过电压-检测出TAWERS电源单元1次侧过电压。 输入电压高于AC225V时会被检测出过电 压。输入为220V时也不排除会发生这种 情况! ①确认输入电压(应该在AC220V以下) ①改善电源设备 (请注意可能会有瞬间动作!) ②如果电源设备没有过电压的话,请更换焊接电源部 (电源单元:YA-1QD351T00/AEU01427)。 2.0~ A3210焊接报警:缺相异常-检测出TAWERS电源单元缺相。在AUTO模 式下打开伺服后,检测了电源单元内D1 ~电磁开关之间的电压。即使只有半个 波的缺相也会有所反映。 ①确认输入是否为3相(应该在AC170V以上) ①改善电源设备 (请注意可能会有瞬间动作!) ②如果电源设备没有缺相的话,请更换焊接电源部(电 源单元:YA-1QD351T00/AEU01427)。 2.0~ A3220焊接报警:检测出2次侧 主回路异常 - 检测出TAWERS电源单元的2次侧主回路 有异常。2次IGBT打开时,当检测出C-E 之间的电压长时间大于规定数值(4V以 上)的话,将变成该模式。 无 请更换焊接电源部(电源单元:YA- 1QD351T00/AEU01427)。 2.0~ A3230焊接报警:检测出2次侧 过电压 - 在2次侧主回路中加上了「瞬间电压 DC150V或DC120V500μS以上」的电压。 ①确认2次侧主回路和电机电源线的地线。 ②确认焊接控制板和焊接电源板之间的带状 电缆(误检测) ①确认地线位置 ②更换带状电缆 ③更换焊接控制板(ZUEP5750*) ④更换控制装置 0.5 0.5 1.0 2.0~

松下机器人操作规程

龙华五金松下机器人操作规程 1.安全规则及安全管理 1)为操作者提供充分的安全教育和操作指导。 2)确保为操作者提供充足的操作时间和正确的指导以便其能熟练使用。 3)指导操作者穿戴指定的防护用具。 4)注意操作者的健康状况,不要对操作者提出无理要求。 5)教育操作者在设备自动运转时不要进入安全护栏。 6)一定不要将机器人用于说明书中所指定应用范围之外的其它应用。 7)建立规章制度禁止无关人员进入机器人安装场所,并确保制度的实施。 8)操作者要保持机器人本体、控制柜、夹具及周围场所的整洁。(防止意外绊倒等所引发的安全事故)。 9)指定专人保管控制柜钥匙和门互锁装置的安全插销。 2.工作场所的安全预防措施请保持作业区域及设备的整洁 1)如果地面上有油、水、工具、工件时,可能绊倒操作者引发严重事故。 2)工具用完后必须放回到机器人动作范围外的原位置保存。 3)机器人可能与遗忘在夹具上的工具发生碰撞,造成夹具或机器人的损坏。 4)操作结束后要打扫机器人和夹具。 3.安全预防措施 操作前的安全预防措施: 1)编程人员应目视检察机器人系统及安全区,确认无引发危险的外在因素存在。检查示教盒,确认能正常操作。开始编程前要排除任何错误和故障。检查示教模式下的运动速度。在示教模式下,机器人控制点的最大运动速度限制在15 m/min (25 mm/s) 以内。当用户进入示教模式后,请确认机器人的运动速度是否被正确限定,正确使用安全开关。 2)在紧急情况下,放开开关或用力按下可使机器人紧急停止。开始操作前,请检查确认安全开关是否起作用。请确认在操作过程中以正确方式握住示教盒,以便随时采取措施。正确使用紧急停止开关。紧急停止开关位于示教盒的右上角。开始操作前,请确认紧急停止开关起作用。请检查确认所有的外部紧急停止开关都能正常工作。如果用户离开示教盒进行其他操作时,请按下示教盒上的紧急停止开关,以确保安全。 操作过程中的安全预防措施: 操作人员必须遵守的基本操作规程如下:禁止将机器人用于规格数所允许范围之外的其它用途。了解基本的安全规则和警告标示如:“易燃”、“高压”、“危险”等,并认真遵守。禁止靠在控制柜上或无意按下任何开关。禁止向机器人本体施加任何不当的外力。请注意在机器人本体周围的举止,不允许有危险行为或进行玩耍。注意保持身体健康–以便随时对危险情况做出反应。 电弧焊接时的安全预防措施: 请使用电焊眼镜或其它防护设备,防止操作者或其他人员受到焊接弧光、烟尘、飞溅及噪音的伤害或影响。弧光可能对皮肤及眼睛造成伤害。焊接中所产生的飞溅可能烫伤眼睛或皮肤。进行焊接作业或监测焊接作业时,请佩戴遮光用深色眼镜,焊接用皮质防护手套等。

松下机器人操作

松下产业用机器人机器人系统中心 GⅡ控制器 基本操作卷 (标准)(焊接电源内藏)

-目录- ①示教器说明 ?各种功能键说明 2 ?如何正确使用示教器 3 ?ID设定 4 ②机器人手动运转操作 ?如何进行操作 5 ?机器人运动6-7 ?微动量的设定7 ?暂停?紧急停止7 ③示教操作(新程序的创建) ?示教的速度8 ?如何进入示教模式?如何登录示教点9 ?示教点登录界面10 ?退出当前示教模式11 ?示教操作时功能键的使用11 ?示教的详细设定12 ?示教时的扩张机能设定12 ④文件(程序)的检查?修正(跟踪) ?当前所示教程序的跟踪?修正13 ?所选择程序跟踪?修正14 ?退出当前检查?修正操作15 ?程序跟踪时对示教点的操作(添加?变更?删除) 16-17 ?退出示教模式?返回视窗界面18 ?示教速度的变更18 ⑤圆弧的示教 ?圆弧插补(正确的示教方法?不正确的示教方法) 19 ⑥摆动运动的示教 ?示教方法20-21 ?摆动开始点?跟踪前后动作22 ?摆动运动示教点的删除?以及不完全删除后的运动23 ?摆动运动条件的限制23 ⑦焊接区间的定义 ?焊接开始点?中间点?结束点的命令24 ⑧编辑操作 ?打开/关闭文件(程序) 25 ?操作注意点26 ?命令的变更(ARC-SET,ARC-ON)?命令的删除27 ?命令的追加(输入ON,OFF,等待输入)28 ?命令的追加(等待时间),变更(等待时间)29 ?输入数值的变更30 ?使用MDI操作进行位置修正30 ?示教点的序号重新排序 ?置换操作(焊接条件?速度的成批替换)31 31 ⑨运转 ?启动方式 ?送丝/气体检查?运转条件限制32 32 32 ?运转中示教点的修正33 ⑩示教练习 ?直线示教练习34 ?直线修正练习35 ?圆弧示教练习36 ?圆弧修正练习37 ?摆动运动示教练习38 ?摆动修正练习39 ?综合练习40