气液两相流

热物理量测试技术1 概述

两相流广泛应用于热能动力工程、核能工程、低温工程以及航天领域等许多领域。所谓两相流,广义上讲是指一种物质或两种物质在不同状态下的流动,其中气体和液体一起流动称为气液两相流。对于两相流中的气液混合物,它们可以是同一种物质,即汽—液(如水和水蒸气),也可以是两种不同的物质,即气—液(如水和空气混合物)。气液两相流是一个相当复杂的问题,。在单相流中,经过一段距离之后,就会建立一个稳定的速度场。但对于两相流,例如蒸汽和水,则很难建立一个稳定的流动,因为在管道流动中有压降产生,由于此压降作用会产生液体的蒸发,所以在研究气液两相流时必须考虑两相间的传热与传质问题。

两相流学科还处于半经验半理论阶段,对于两相流的流动和传热规律进行研究时,除了依靠各种数学物理模型外,还要依靠实验,这就需要两者相结合从而更好地进行研究。

2 两相流压降测量[1]

压降,即两相流通过系统时产生的压力变化,是两相流体流动过程中的一个重要参数。保持两相流体流动所需的动力以及动力系统的容量和功率就取决于压降的大小。一般说来,两相流体流动时产生的压降一般由三部分组成,即摩擦阻力压降、重位压降、加速压降,管道系统出现阀门、孔板等管件时,还需测量局部压降。目前,常用差压计或传感器来测量两相流压降。

2.1 利用差压计测量压降

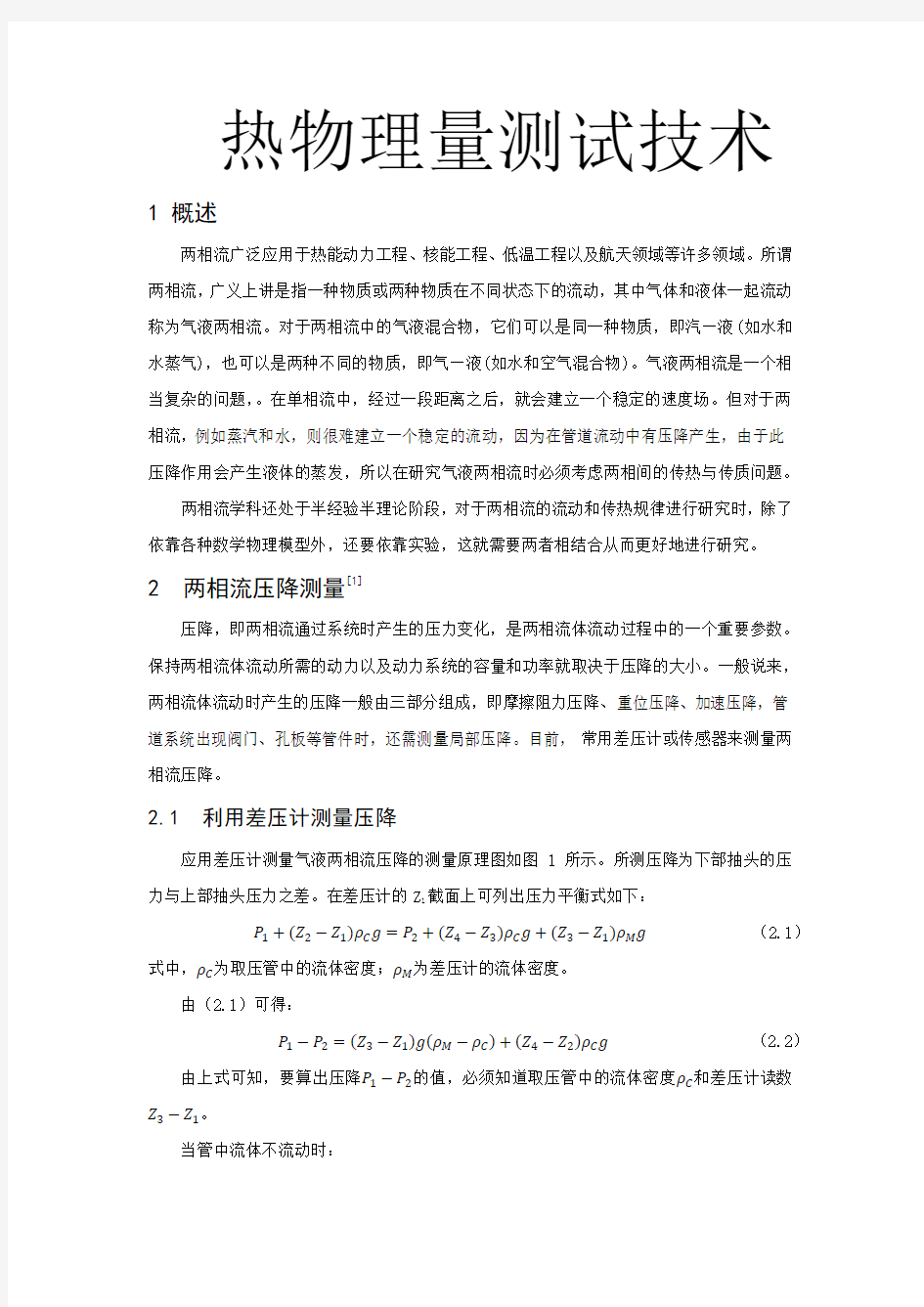

应用差压计测量气液两相流压降的测量原理图如图1所示。所测压降为下部抽头的压力与上部抽头压力之差。在差压计的Z1截面上可列出压力平衡式如下:

(2.1)式中,为取压管中的流体密度;为差压计的流体密度。

由(2.1)可得:

(2.2)由上式可知,要算出压降的值,必须知道取压管中的流体密度和差压计读数。

当管中流体不流动时:

(2.3)式中,为两相混合物平均密度。

将式(2.3)代入(2.1)。可得两相流体静止时,差压计中读数如下:

(2.4)

图1 气液两相流系统中的压降测量

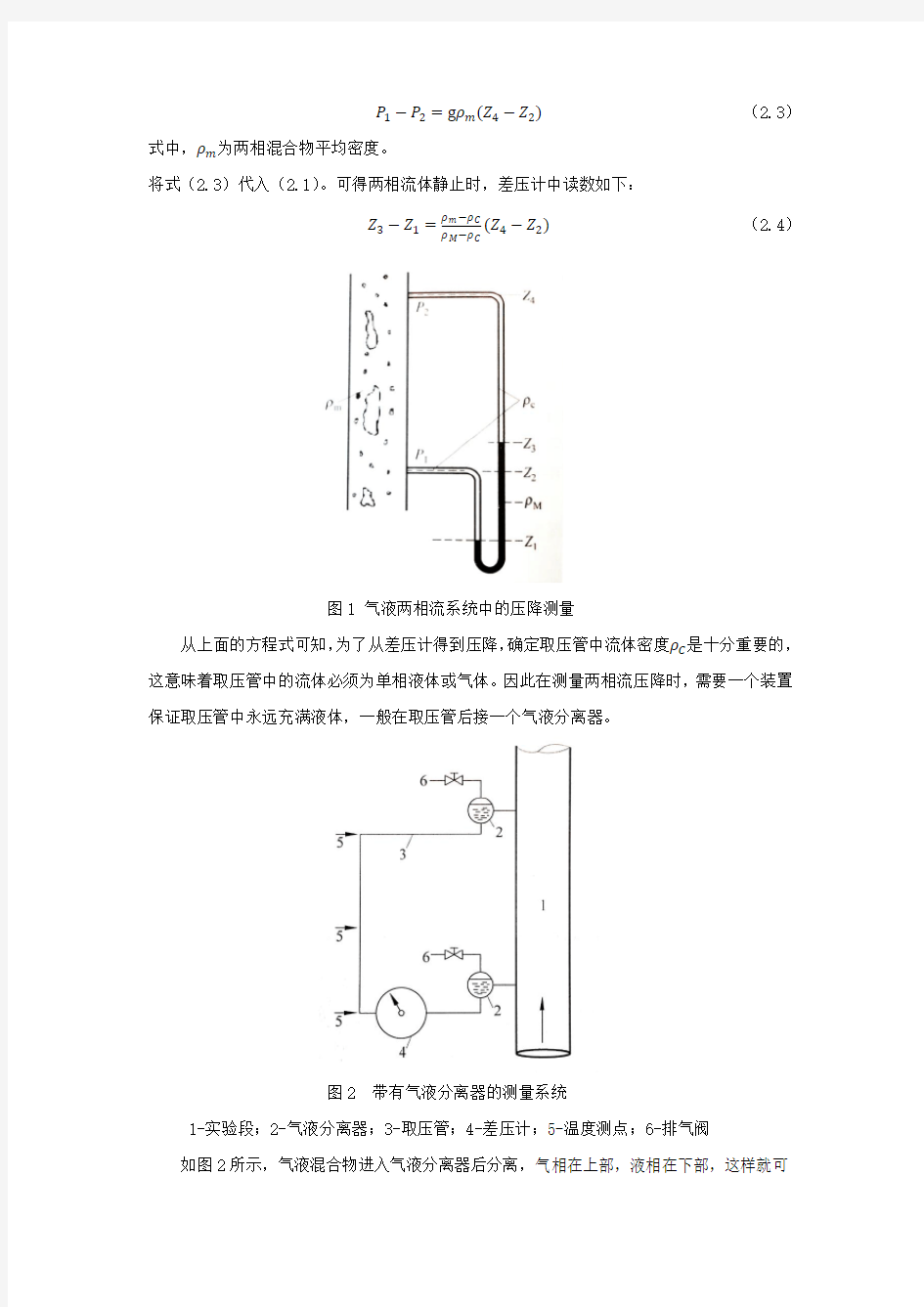

从上面的方程式可知,为了从差压计得到压降,确定取压管中流体密度是十分重要的,这意味着取压管中的流体必须为单相液体或气体。因此在测量两相流压降时,需要一个装置保证取压管中永远充满液体,一般在取压管后接一个气液分离器。

图2 带有气液分离器的测量系统

1-实验段;2-气液分离器;3-取压管;4-差压计;5-温度测点;6-排气阀

如图2所示,气液混合物进入气液分离器后分离,气相在上部,液相在下部,这样就可

保证差压计取压管中全部为液体。但此时必须知道差压计中液体的温度,因为差压计中液体的密度与温度有关。测量时试验段中为气液混合物,因此必须对两侧的密度差进行修正。2.2 利用传感器测量压降

利用传感器测量两相流压降有两种方式,一是利用两台在测点安装的压力传感器获得的信号相减来得到压降;二是利用差压传感器来获得压降。

第一种方式主要有电容式和压电式压力传感器,电子设备将两压力传感器输入的电信号相减即可换算得两测压点之间的压降。适用于需要快速时间响应的场合,但是有明显的缺点,将两个独立测出的电信号再进行相减会引起误差增大。使用此法时应对两个压力传感器进行校准,力求使输出信号能较精确地变换成所需测定的压降。第二种方式主要有磁阻式差压传感器和应变仪式差压传感器。差压传感器可以克服上一种方式的缺点。由于差压传感器传递压降时,膜片位移很小,因而导压管中流体流动量较小时,气泡不易进入导压管,测量结果更精确。当应用差压传感器测量压降时,需用导压管将测压点和差压传感器连接,此时导压管中也要全部充满液体。

2.3 两相流摩擦损失的计算

两相流的全压损失被定义为由下列诸要素组成:

(2.5)式中为位能损失,为加速度损失,为根据平均空隙率而由

确定的值(H为测定区间的高度)。在两相流中,直接测定的值是,而摩擦损失是要从式(2.5)算出的值。所以,若的定义不同,的值当然也会不一样。

单向流的单位长度的摩擦损失可表示为:

(2.6)摩擦系数,对于层流:

(2.7)对于光滑管中的湍流,根据Blasius的公式,可表示为:

(2.8)可是在两相流中,气液间存在相对速度。而且由于断面上有空隙率分布,以式(2.6)的形式来表示摩擦损失时,速度或比重的定义未必只有一个,所以对应于不同定义,的数值也就不同。对于,1948年曾用对应于,,忽略了气液两

相间的相对速度,与单向流相同的值,例如用过0.02[2],0.024的值。

(2.9)两相流摩擦系数最早作系统性的研究是在1939年由Boelter[3]进行的。但那时只表示出的实验值,没有提出一般的整理法。以后两相流摩擦损失的整理方法离开了的直接表示法,构成下面叙述的两相流与单相流的摩擦损失比的表示形式,可以求出后者的值,反过来确定摩擦系数的值也是可能的。

2.3.1 基本解析法

关于水平管中的层状流、波状流那样的分层流模型的摩擦损失的一般整理法,最早是于1949年由Lochhart和Martinelli得出的(L-M法[4]),这个方法现在还在应用。设流道断面上的压力分布是均匀的,则等于气相部分的摩擦损失,液相部分的摩擦损失,即

图3 分层流模型

设图3所示的气液相所占的面积分别为,,又把平均的绝对速度记作,,则,按通常的摩擦损失公式可表示为:

,

(2.10)式中,为各相的摩擦系数,,为水力直径:

(2.11)

式中,为湿周长度,而,为中的值。现在考虑气相和液相都是湍流的情况,由式(2.8)

,(2.12)把式(2.11)、(2.12)代入式(2.10),整理得:

式中中的值是只有气体单独充满管道断面流动时的假想摩擦损失。把上述的关系写成为

(2.13)同样,对于液相则有:

(2.14)另一方面,与之比为

(2.15)此外,由式(2.13)、(2.14)有:

(2.16)由式(2.13)(2.16)可以看出,两相流的摩擦损失、通过、、、而与X相关,Lochhart和Martinelli推出的或只表示为一个变量X的函数,提出了图4所示的由实验确定这个关系的各条曲线,在图中对应于各相气液流量,区分是湍流(t)还是层流(v)的场合,提出了气-液的(t-t),(t-v),(v-t)以及(v-v)的各条曲线。

图4 两相流的摩擦损失与空隙率的整理方式

2.3.2 向高压域的推广

上述的L-M曲线是根据大气压附近的实验值制作的,所以它不可能对高压饱和蒸汽-饱和水两相流也原封不动地适用。Martinelli和Nelson为此目的把L-M曲线推广制成图5那样的各种压力的曲线(M-N法[5]),这些曲线是以下方法作出的:首先,原封不动地应用饱和蒸汽-饱和水两相流在大气压下的曲线即L-M曲线,然后由如下理论确定临界压力曲线。

图5 对应于各种压力的摩擦损失比与空隙率的关系

临界压力下的流体流量(看作气体)加上流量为的流体(看作气体,是在临界压力下与流量为的流体具有同一性质的流体)时,其混合物(看作两相流)的摩擦损失为:

(2.17)式中是流量为时的摩擦系数,由式(2.8):

(2.18)式中是流量为时的摩擦系数。把式(2.18)代入式(2.17),则临界压力下的为:

(2.19)另一方面,对于(t-t)领域,由式(2.15)有:

(2.20)在临界压力的情况下,因,,故,由此和式(2.19)得:

(2.21)图5的临界压力下的曲线是式(2.21)的值,对于大气压下的曲线之间各压力的曲线是参照实验值内插定出的,图中还表示了各种压力对的关系。

2.3.3 一般管系压力损失的整理方法(Chisholm法[6])

Chisholm导出的与X关系的基本形式说明于下:干度为X的单位断面面积平均重量流量G的两相流的连续性方程式,对于图3.1的模型有:

,(2.22)

(2.23)式中是平均速度,是平均比容。而动量方程为:

(2.24)由式(2.22)(2.24),得为:

(2.25)另一方面,关于压力损失,若各相为湍流。粗糙面的场合,则摩擦系数由于不变而与雷诺数无关,设各相单独充满管断面时的摩擦损失分别为,,则

(2.26)

(2.27)由此两式可得:

(2.28)而两相流的摩擦损失也可以与式(2.26)同样的形式表示:

(2.29)若假设的值等于单相流的值,把式(2.25)(2.28)代入式(2.29),整理得:

(2.30)

(2.31)

(2.32)在这种粗糙管的假定下,与X或与X的关系就由理论上求得了。在式(2.31)中,令

的曲线与图3.2所示的L-M曲线(它是对于光滑管的)很一致。这样就可以认为(2.31)的形式不仅对于粗糙管,而且对于光滑管、弯头、阀门等局部损失也是使用的。此外,根据更详细的解析,C值可表示为:

(2.33)式中常数A由实验确定,其结果列在表1中。

表1

3 两相流空泡率的测量[1]

空泡率()是在任意流通截面上两相混合物中气相所占截面与总截面积之比,或称为气相的时间平均面积份额,有时也称为真实容积含气率。它是描述两相流动特性、测量两相流流量的基本参数之一:

式中,为液相所占截面积,为气相所占截面积,为两相混合物总截面积。

目前开发出了许多有价值的空泡率测量方法,其中包括平均空泡率测量方法和局部空泡

份额测量方法,这些方法本身有各自的局限性和一定的针对性。

3.1 快速关阀法

快速关阀法是平均空泡率测量方法的一种。这种方法是用前后两个快速切断阀,在适当时刻,使阀门迅速动作,瞬时切断一段容积,称量该容积内液体部分的体积和总流通体积,以确定平均空泡率。

图6表示了这种快速关阀法的示意图。测量时,上下两个快速切断阀能在几毫秒内同时关闭,把液体和气体关闭在实验段中。由于每次测量时要切断系统,为了防止系统中产生有害的压力瞬变过程或水阻,在关闭阀的同时旁通阀应该同时打开,实验段中的水和气通过冷凝器冷凝后,全部排入小瓶中,就可计算出空泡率。

图6 测量空泡率的快速切断阀

由于关闭阀门需要时间,因而在此期间流道内的流型原则上来说会发生变化,因而会存在误差。但实际上只要两个阀门能够迅速同时启闭,测量误差就可略而不计。测量不受热的管道中的空泡率,两阀门可以采用机械联动方法或采用电磁阀以保证同时启闭,对于受热的高温汽水混合物测量,则需采用专用的快速启闭阀门。

3.2 γ射线衰减法

γ射线衰减法是应用较广的测量空泡率的方法。当γ射线射过物质时,射线强度会发生衰减。对于密度不同的气液混合物,较密的一相能吸收更多的射线,因此,γ射线衰减法就利用γ射线通过不同密度的两相时减弱程度不同的特点,来测定气液两相流的空泡率。

γ射线穿过两相流通道时,其出射强度将遵守以下的指数衰减规律:

(3.1)式中,是出射射线强度,是入射射线强度,是管壁厚度,、、分别是管壁、气体、液体的吸收系数。

使用γ射线测空泡率,是测量气液两相流的某截面或某弦线上的平均截面含气率。测量前需要首先测定单纯是液体或气体充满时的射线强度和。因为γ射线不仅在实验流体中有所衰减,而且压力管和实验管的管壁也会使γ射线减弱。因此,在实验前需要预先做一两次校准实验,即先做管中全部充满液体的实验,然后做充满蒸汽的实验,这样就可以求出管壁中γ射线的衰减情况。

当流道中全部为液体时:

(3.2)当流道中全部为气体时:

(3.3)假如射线源强度保持不变,则空泡率可由式(3.1)、(3.2)、(3.3)联立得:

(3.4)使用上述公式测量和计算空泡率必须满足如下两个条件:

(1)γ射线必须垂直照射在通过的物质上(如图7所示);

(2)γ射线源射出的γ粒子必须具有相同的能量。

图7 垂直于射线的气体层和液体层示意图

图8给出了γ射线衰减法的测量原理图。图中左侧是带防护罩的γ射线源,γ射线经过准直器使很小的一束γ射线进入实验段,γ射线经过实验段被减弱,再经过另一准直器进入

闪烁器。闪烁器可用碘化钠晶体,γ射线打在碘化钠晶体上产生光子,而后用光电倍增管来测量。光电倍增管出来的信号由一整套电子线路进行处理,这个信号与实验段中γ射线的减少量成比例,而γ射线的衰减又和空泡率成比例。

图8 利用γ射线测量空泡率的示意图

3.3两相流的空隙率的计算

要研究两相流动的基本方程式中的动量方程式,首先得从下面单相流动的动量方程式出发来考虑:

(3.5)左边为压力损失,右边第一项为加速损失,第二项为摩擦损失,第三项为位置损失,为速度,为比重,dl为流道长度,dh为高度,为摩擦系数。对于两相流也有和上式一样的形式,也可以用,,之和来表示动量损失方程式,如果其中各项的速度与比重相应地作适当的定义的话。例如,位置损失中中的,要用之间存在的两相流的平均比重值,而且其余的,项中也用这样定义的值。方程式是统一化了的,但是并不妨碍采用另外定义的。对于上述两相流比重的定义可以用下式表示:

(3.6)

式中是气体占据的容积比率,称为空隙率(含气率)。而液体的容积比率为,

称为持液率(含液率)。空隙率是进行两相流分析基本的重要的数值,所以给定了流路条件,对应于两相流量,测这个值是很必要的

在两相流中,由于气液间两相速度的存在及流道断面上空隙率分布、流速分布的存在,

所以空隙率值与气体的容积流量比值有差异,二者间的关系表示如下:设气液两相容积比率在流路断面上分别为和。以均匀速度、流动时,其连续性方程式为:

,(3.7)设速度比定义为:

(3.8)则有:

(3.9)又由于干度X为,所以可以将表示为:

(3.10)再将气液间的相对速度定义为

(3.11)则可由下式表示:

(3.12)因而空气率也可间接由速度比S或相对速度求得。

3.3.1空隙率基于能量方程式或动量方程式的计算法

3.3.1.1逸散能最小原理法(Zivi法[7])

单向流中的速度分布,能量耗散是最小的,即由熵增量为最小的条件确定。这个原理亦可用于求空隙率。现在考虑理想环状流中气相和液相速度分布分布是均一的情况,速度分别以、表示,单位断面面积的流量为时,动能E为:

()(3.13)因壁面切应力(是摩擦系数)。长度L单位断面面积的摩擦所引起的能量耗散量为:

(3.14)

式中为水力直径。从而可从能量

()()(3.15)为最小的条件来确定,即对于条件:

(3.16)根据式(3.7),则平均空隙率可表示为:

(3.17)Zivi指出,N的量级为1,N值对于的影响比较小,即使,即假设摩擦引起的耗散能量等于零,影响也不大。

再者在环状喷雾流模型中液体流量中只有作为液滴和气流中的气体以同一速度流动时,和上述一样,动能是:

若把摩擦所引起的耗散能量和上述一样忽略掉的话,则从的条件:

(3.18)根据此式的数值计算表明N值对于的影响很小,值得影响则较大。由式(3.18)与许多实验值比较,以时与实验值的一致性较好。这样就建立了所谓能量耗散量为最小(实际上是动能为最小)的假定,的值就可求出。实际上不仅使0.2,还可以是别的值,但从实验上来说,设时,实验式是个特别简单的表达式。

3.3.1.2 动量交换模型法(Levy法[8])

在如环状流那样的气液两相分层流中,由于可分别得出气相和液相的运动方程式,根据这些方程式可以从理论上求得平均空隙率。下面将着重说明用动量方程求解平均空隙率的过程。

(3.19)

(3.20)式中是距离间的压力降,第二项是加速项,第三项是摩擦力的项,第四项是位置水头项,,(下标,表示气液间的摩擦,,分别表示气体与壁面、液体与壁面间的摩擦),Q是流道与垂直轴之间的夹角。由这些式中消去:

(3.21)若考虑到气液间也进行动量交换,则有

(3.22)故式(3.21)的左边等于0,于是把式(3.7)代入、的值,整理得到:

(3.23)因而方括号中应为常数,故代入时的条件,整理后可得:

()

(3.24)平均空隙率与干度x的关系是确定的,在推导这个方程时,虽然还存在一些问题,但所得结果与实验值比较从定性上来说是一致的。

3.3.1.3 等速度头模型法(Smith法[9])

设在环状喷雾流模型中,液滴气体同速流动。而且液膜的速度头和含液滴的气流速度头相等,则平均空隙率对于x的关系可求得如下:设气体空隙率为,液膜的持液率为,液滴的持液率为,则连续性方程式为:

(3.25)

而且由于(3.26)则依据这两个式子有

(3.27)由式(3.25),中心部分的平均比重是

(3.28)依据上述等速度头的假定,

(3.29)把式(3.28)代入式(3.27)得:

(3.30)这样,只要由式(3.29)等速度头的条件,即可解析地求得平均空隙率的值。在时,

式(3.30)的值与历来发表的广泛范围的实验比较,误差在内,一致性良好。

以上三个方法是对于环状流或喷雾流模型而得出来的,而对x小的其他流型范围,是不可能有相应的结果的。

3.3.2考虑到速度分布、空隙分布形式的平均空隙率的计算法

(Bankoff法[10])

上述各方法中的分层流模型是在气相和液相为均匀速度分布的假定下,两相流是以相当宏观的方法处理的,对此,为了得到更精确的结果,应该用更微观地研究流动状况的方法,这由Bankoff首先于1960年作出。根据这个方法,考虑到速度分布和空隙率分布的存在,即使局部气液间没有相对速度(气液以同一速度流动),但和总体上有相对速度一样,平均空隙率与空气容积流量率是有差别的,设速度分布及空隙率分布可由如下的指数定律表示:

(3.31)

(3.32)式中R为管道半径,y为离壁距离,下标c表示管中心,则单位管道面积的气液重量为:

(3.33)

(3.34)而断面上的平均空隙率为:

(3.35)把式(3.31~3.34)和的关系式代入式(3.35),整理后得:

(3.36)式中(3.37)是由速度分布和空隙率分布形式确定的常数,可把它看作一个流动参数,根据(3.36),平均空隙率仅为定量地代表流型的特征值K所决定,而K根据式(3.37)关于m和n是对称的,所以这就表示了速度分布与空隙分布的平均空隙率具有相同的影响。在两相流中,考虑取,而,因而,是由压力、流量确定的值,而根据Bankoff的结果在140ata时,,与多数实验值都很一致。

4 两相流流量测量

两相流动中,流量的测量是一项十分困难的工作。对流量测量而言,目前常采用的方法是直接测量与两相流流量有关的一些参数,然后根据测量得到的参数确定各相流量。此时,流量测量的目的就是要确定气相和液相的质量流量和或者是容积流量和。它们可以用M、x或V、β来表示,有如下关系:

式中,M为两相混合物总质量流量,x为质量含气率或干度,V为两相混合物总容积流量,β为容积含气率。所以,如果知道了、,、,M、x,V、β四组参数中的任何一组,就可以通过计算求出其他组的参数。综上所述,测量两相流的流量必须测出两个参数。若其中一个参数用常规的单相流方法测量,另一个则需用两相流体的测量方法测出,这种情况称为两相流体的单参数测量。若两个参数均不能用常规的方法测出,则成为两相流的双参数测量。

目前两相流流量测量常用的流量计分为容积式和速度式两大类。速度式流量计有皮托管、涡轮流量计、靶式流量计和孔板流量计等。容积式流量计则有椭圆齿轮和刮板式流量计等。

4.1 速度式流量计

4.1.1 皮托管

皮托管是常用的速度式流量计中的一种,它利用测量流体中某一点的全压和静压之间来确定该点的流速。根据伯努利方程,动压与流速w间的关系为

式中,表示介质密度;k是由实验确定的系数。

用单支皮托管测速时,由于两相流体在管道截面上速度分布很复杂,影响因素又多,因此皮托管安装位置对测量结果有很大的影响。在实际测量中,为了克服上述缺点,往往是采用多支皮托管组合的方式。

加拿大的Baneriee用多点皮托管和密度计组合来测量汽水混合物的质量流速m获得了较好的效果,实验中他使用了5支皮托管,将它们安装在同一截面上,如图9所示。

图9 用皮托管测量质量流量示意图

1-孔板流量计(测量水);2-涡轮流量计(测量过热蒸汽);3-皮托管;4-加热器采用皮托管测量两相流流量结构简单,工作可靠。但由于两相流体在管道截面上分布复杂,使皮托管的测量精度受到影响。

4.1.2 涡轮流量计

涡轮流量计的工作原理是涡轮的转速与流体的流速(流量)呈线性关系。在单向流体流量测量中,涡轮流量计已得到广泛应用。

Rouhani用涡轮流量计测量两相流流量的公式为

(4.1)式中,是涡轮角速度;k是由标定确定的系数;是汽水混合物的比容,可按下式计算:

(4.2)在管内装一个小涡轮,小涡轮的每个叶片上有一小磁铁。传感器装在管外,当磁铁经过时就发出一个信号,由此可求出涡轮的转速。当x已知,空泡率通过测量或计算求得,在工质参数一定的情况下,就可以根据式(4.1)和式(4.2)求出两相混合物的总质量流量。

4.1.3 靶式流量计

靶式流量计的工作原理是在管道中心放置一圆形靶,靶与管道之间形成环形通道。流体经过靶时,对靶产生作用力,其力和流速之间呈一定的比例关系。通过应变片检测力的大小,即可确定流量。图10是两相流测量中常用的多孔圆形靶和圆形筛网状靶。

图10 靶式流量计中靶的形状

计算靶式流量计流量的公式为

当管道面积A、靶面积及比例系数k一定时,用γ射线衰减器测出两相流的密度,由应变片测出靶上所受的力F,便可由上式确定两相流的流量。

对于单相流,不同形状的靶的比例系数k的试验值见表2,表中,即管道中装靶后的流通面积。

表2 靶式流量计的比例系数

通常都采用将涡轮流量计和靶式流量计组合在一起的组合式测量装置,如图11所示。图中有两块均流板,其作用是使通过靶式流量计后的流动能变成均匀流,这样涡轮流量计就能测得准确。环形间隙阻抗空泡仪可以用来测量空泡率。

图11 组合式流量计

4.1.4 孔板流量计

利用节流件来测量两相流的流量必须寻求通过节流件的两相流压降、含气率和气液混合物总流量三者之间的关系。为了得到这种关系,不同研究者提出了各种模型,其中最主要的

是均相模型和分相模型。均相模型假定气液两相是以混合的很均匀的状况流过孔板,分相流动模型则假定气液两相流是以完全分开的形式流过孔板。

(1)应用孔板进行单参数测量

应用差压法进行气液两相流单参数测量的方式之一是在管道中装设一个孔板,根据气液两相流体流过孔板时所产生的压降,可自相应的计算式中算得气液两相流的流量或气相质量流量。

两相流体流过孔板的过程是一个变截面流动的过程,如图12所示,其实际的流动通道类似于一个Laval喷管,由收缩流段和扩展流段两部分组成。

图12 两相流流过孔板

从截面1-1到截面C-C,流体的压力能几乎全部转变成了动能,因此两截面的动能之差则近似等于两截面之间的压差。如果采用均相模型,并假定两相流体流过孔板时干度及物性的变化可以忽略,则有

(4.3)其中

(4.4)根据质量守恒方程:

式中

(4.5)

(4.6)其中,称为收缩比;称为孔板截面比。

将式(4.5)、(4.6)代入(4.3)得

(4.7)关于收缩比,Chisholm曾提出一个计算式

(4.8)将式(4.4)及式(4.8)代入式(4.7)得到

(4.9)流体的可压缩性对两相流体流过孔板的特性是由较大影响的,尤其当干度及质量流速较高、孔板截面比较小时,可压缩性的影响不容忽略。因此,在式(4.9)中引入一个考虑压缩性等影响因素的修正系数K,则

(4.10)若干度已知,则

(4.11)(2)应用双孔板进行双参数测量

利用双参数测量,气液两相在无需分离的情况下即能同时测出混合物质量流量及气相质量流量含量。日本学者世古口言彦曾采用两块串联布置的圆缺孔板和两块串联布置的偏心孔板进行空气和水的混合物在管道中流动时的双参数测量试验,试验设备如图13所示。

图13 应用双孔板测量的试验设备

4.2 容积式流量计

容积式流量计中最常用的是齿轮流量计,它的工作原理是测量单位时间内经仪表排出的固定容积c的数目。如果单位时间内排出n个固定容积数,则流体的容积流量为。

椭圆齿轮流量计的工作原理如图14所示。一对互相啮合的椭圆齿轮在流体差压的作用

气液两相流基础概念

Two phase flow fundamental (vapor-liquid, gas-liquid) ● Static quality, is the fraction of vapor in a saturated mixture. No flow or closed system. g g g st g l g g l l M A x M M A A ρρρ==++ ● Flow quality, or vapor quality in two phase flow, it’s convenient to use flow quality instead of the static quality. Open system. g g g g g l g g g l l l m u A x m m u A u A ρρρ==++ ● Thermodynamic equilibrium quality (thermodynamic vapor quality). It can be used only for single-component mixtures (e.g. water with steam), and can take values x<0 (for sub-cooled fluids) and x>1 (for super-saturated vapours) m l g l h h x h h -=- All of the quality above coincide if the two phases are at thermodynamic equilibrium (i.e. HEM). Once taking subcooled boiling model into consideration, the thermodynamic equilibrium quality is not equal with flow quality. ● The void fraction i. T he fraction of the channel volume that is occupied by the gas phase. This void fraction is known as the volumetric void fraction. g V g l V V V α=+

气液两相流 整理

第一章概论 相的概念:相是体系中具有相同化学组成和物理性质的一部分,与体系的其它均匀部分有界面隔开 两相流动的处理方法:双流体瞬态模拟方法和精确描述物理现象的稳态机理模型是多相管流研究的主要方法 目前研究存在的问题:1、多相流问题未得到解析解;2、油气水三相流的研究不够深入;3、水平井段变质量流动研究较少;4、缺乏向下流动的综合机理模型;5、缺乏专用研究仪器 气液两相流的分类:1、细分散体系:细小的液滴或气泡均匀分散在连续相中 2、粗分散体系:较大的气泡或液滴分散在连续相中 3、混合流动型:两相均非连续相 4、分层流动:两相均为连续相 气液两相流的基本特征: 1、体系中存在相界面:两相之间也存在力的作用,出现质量和能量的交换时伴随着机械能的损失 2、两相的分布情况多种多样:两相流动中两相介质的分布称为流型 3、两相流动中存在滑脱现象:相间速度的差异称为滑脱,滑脱将产生附加的能量损失 4、沿程流体体积流量有很大变化,质量流量不变 气液两相流研究方法: 1、经验方法:从气液两相流动的物理概念出发,或者使用因次分析法,或者根据流动的基本微分方程式,得到反映某一特定的两相流动过程的一些无因次参数,然后依据实验数据整理出描述这一流动过程的经验关系式。 优点:使用方便,在一定条件下能取得好的结果 缺点:使用有局限性,且很难从其中得出更深层次的关系 2、半经验方法:根据所研究的气液两相流动过程的特点,采用适当的假设和简化,再从两相流动的基本方程式出发,求得描述这一流动过程的函数关系式,最后用实验方法确定出函数关系式中的经验系数。 优点:有一定的理论基础,应用广泛 缺点:存在简化和假设,具有不准确性 3、理论分析方法:针对各种流动过程的特点,应用流体力学方法对其流动特性进行分析,进而建立起描述这一流动过程的解析关系式。 优点:以理论分析为基础,可以得到解析关系式 缺点:建立关系式困难,求解复杂 研究气液两相流应考虑的几个问题: 1、不能简单地用层流或紊流来描述气液两相流 2、水平或倾斜流动是轴不对称的 3、由于相界面的存在增加了研究的复杂性 4、总能量方程中应考虑与表面形成的能量问题 5、多相流动中各相的温度、组分的浓度都不是均匀的,相之间有传热和传质 6、各相流速不同,出现滑脱问题,是多相流研究的核心与重点 流动型态:相流动中两相介质的分布状况称为流型或两相流动结构 流型图:描述流型变化及其界限的图。把流型变换的实验数据加以总结归纳后,按照两个或多个主要的流动参数绘成曲线,便可以得到流型图。 影响流型的因素:1、各相介质的体积比例2、介质的流速3、各相的物理及化学性质(密度、粘度界面张力等)4、流道的几何形状5、壁面特性6、管道的安装方式 流型分类:1、根据两相介质分布的外形划分;垂直气液两相流:泡状流、弹状流、段塞流、环状流、雾状流。水平气液两相流:泡状流、团状流、层状流、波状流、冲击流、环状流、雾状流。 2、按流动的数学模型或流体的分散程度划分为:分散流、间歇流、分离流。 两种分类方法的比较:第一类划分方法较为直观;第二类划分方法便于进行数学处理 气液两相流的特性参数: 质量流量:单位时间内流过过流断面的流体质量,kg/s, 气相质量流量:单位时间内流过过流断面的气体质量,kg/s, l g G G G+ =

气液两相流

气液两相流流型识别理论的研究进展 摘要:介绍了气液两相流的识别理论,探讨了气液两相流流型的划分方法。叙述了两相流流型软测量方法,并重点介绍了图像处理识别、在线流型技术识别、神经网络、基于压差波动理论、混沌理论等识别流型的新方法。 关键词:气液两相流;流型识别 0 引言 相的概念通常是指某一系统中具有相同成分及相同物理、化学性质的均匀物质成分,各相之间有明显可分的界面。从宏观的角度出发,可以把自然界的物质分为三种,即:气相、液相和固相。单相物质的流动称为单相流,如气体流或液体流。所谓两相流(Two-Phase Flow)或多相流(Multiphase Flow)是指同时存在两种或多种不同相的物质的流动。 近年来随着国内外石油和天然气工业的发展,迫切需要开发出精度较高的油气水三相流量在线测量仪,以便掌握各个油井的生产动态。然而,多年来尽管在这方面进行了大量的研究工作,取得了一些进展,但是仍然没有彻底清晰地认识和了解油气水三相混合物的流动型态。在现今的多相流检测技术领域中,流型的识别问题变得越来越重要。 1 两相流流型 由于存在一个形状和分布在时间和空间里是随机可变的相界面,而相间实际上又存在一个不可忽略的相对速度,致使流经管道的分相流量比和分相所占的管截面比并不相等。这就导致了两相流动结构多种多样,流型十分复杂。流型是影响两相流压力损失和传热特性的重要因素。两相流各种参数的准确测量也往往依赖于对流型的了解。因此为了对两相流的特征参数进行测量,必须了解它们的流型。 1.1垂直上升管中气液两相流流型 (1)、泡状流(Bubbly Flow):气泡以不同尺寸的小气泡形式随机离散分布在流动的液体中。显然,此时气体为离散相,而液体为连续相。随着气速的增加,气泡尺寸会不断增大。 (2)、段塞流(Slug Flow):在气泡流动中当气泡的浓度增高时,气泡聚合为直径接近于管内径的塞状或炮弹状气泡,气泡前端部分呈现为抛物线形状。在这些塞状气泡之间可带有小气泡的液团。当气泡快速上升时,液体在气泡与管内壁间的间隙中流动。 (3)、混状流(Churn Flow):当气泡速度进一步增大时,段塞流中的气泡速度也随之增加并产生破裂、碰撞、聚合和变形,与液体混合成为一种不稳定的上下翻滚的湍动混合物。此时气液两相界为离散相。 (4)、环状流(Annular Flow):液流沿着管道的内壁形成一层液体薄膜,而气流则在管道中央流动。这样,气液两相都变成了连续相。不过,在这种情况下,管道中央的气体通常还夹带着一些液滴一起流动。 (5)、液丝环状流(Wispy-Annular Flow):当气液两相流为环状流时,继续增加液相流量,管壁的液膜将加厚且含有小气泡,中心的液滴浓度增加,被中心

浅析气液两相流及其应用

浅析气液两相流及其应用 浅析气液两相流及其应用 摘要:气液两相流存在于石油、天然气、动力、化工、水利、航天、环境保护等工业中,其研究已成为国内外学者广泛关注前沿学科。本文概要性的描述了气液两相流的应用背景、流动型式,并介绍了气液两相流参数检测的手段和两相流计算的基本方法。 关键词:气液两相流流动型式参数检测计算方法 1.气液两相流的应用背景 近些年来,石油、天然气、动力、化工、水利、航天、环境保护等工业的迅速发展促进了气液两相流的研究和应用。在实际应用中可以将凝析天然气简化的看作气相为甲烷,液相为水的气液两相流[3]。为了在实现天然气井口对凝析天然气气、液两相流量的实时在线测量,需要对其进行相应研究。再如,火力发电厂中锅炉的汽水分离、蒸发管中的汽水混合物的流动都属于气液两相流问题[1]。 2.气液两相流的流动型式 气液两相流中气液两相的分界面多变,其流动结构受各相的物理特性、各相流量、压力、受热、管道布置等影响。在不同的流型下,两相流的流体力学特性不同,因此为了研究两相流的运动规律,必须研究其运动型式。 在水平管道中,气液两相流常见流动形态如图1所示。 图1 水平管道中气液两相流流型 水平管中,气泡流的特征为液相中带有散布的细小气泡,由于受到重力的影响,气泡多位于管子上部。随着泡状流中的气相流量的增加,气泡聚结成为气塞,气塞一般较长,且多沿管子上部流动。当气、液两相流速均较小,会受到重力分离效应产生分层流,而当分层流动中气相速度较大时,气液的交界面将产生扰动波形成波状流。若气相速度再增大,则气液分界面由于剧烈波动将有一部分与管道顶部接触,分隔气相成为气弹,从而形成弹状流,大气弹则将在管道上部高速运动。

气液两相流

热物理量测试技术1 概述 两相流广泛应用于热能动力工程、核能工程、低温工程以及航天领域等许多领域。所谓两相流,广义上讲是指一种物质或两种物质在不同状态下的流动,其中气体和液体一起流动称为气液两相流。对于两相流中的气液混合物,它们可以是同一种物质,即汽—液(如水和水蒸气),也可以是两种不同的物质,即气—液(如水和空气混合物)。气液两相流是一个相当复杂的问题,。在单相流中,经过一段距离之后,就会建立一个稳定的速度场。但对于两相流,例如蒸汽和水,则很难建立一个稳定的流动,因为在管道流动中有压降产生,由于此压降作用会产生液体的蒸发,所以在研究气液两相流时必须考虑两相间的传热与传质问题。 两相流学科还处于半经验半理论阶段,对于两相流的流动和传热规律进行研究时,除了依靠各种数学物理模型外,还要依靠实验,这就需要两者相结合从而更好地进行研究。 2 两相流压降测量[1] 压降,即两相流通过系统时产生的压力变化,是两相流体流动过程中的一个重要参数。保持两相流体流动所需的动力以及动力系统的容量和功率就取决于压降的大小。一般说来,两相流体流动时产生的压降一般由三部分组成,即摩擦阻力压降、重位压降、加速压降,管道系统出现阀门、孔板等管件时,还需测量局部压降。目前,常用差压计或传感器来测量两相流压降。 2.1 利用差压计测量压降 应用差压计测量气液两相流压降的测量原理图如图1所示。所测压降为下部抽头的压力与上部抽头压力之差。在差压计的Z1截面上可列出压力平衡式如下: (2.1)式中,为取压管中的流体密度;为差压计的流体密度。 由(2.1)可得: (2.2)由上式可知,要算出压降的值,必须知道取压管中的流体密度和差压计读数。 当管中流体不流动时:

井筒气液两相流基本概念

第二节井筒气液两相流基本概念 一、教学目的 掌握井筒气液两相流动的特点、流态及其特征;井筒气液两相流动中能量平衡方程的推导以及压力分布计算的方法(按压力增量迭代和按深度增量迭代方法)。 二、教学重点、难点 教学重点: 1、气液两相流的特性; 2、井筒气液两相流动的能量平衡方程。 教学难点: 1、滑脱及其特征; 2、气液两相流动的能量平衡方程。 三、教法说明 课堂讲授并辅助以多媒体课件展示相关流态图形。 四、教学内容 本节主要介绍两个方面的问题: 1.井筒气液两相流动的特性. 2.井筒气液两相流能量平衡方程及压力分布计算步骤. (一) 井筒气液两相流动的特性 相的概念:相是体系中具有相同化学组成和物理性质的一部分,与体系的其它均匀部分有界面隔开。 例如:水--冰系统、泥浆、油--气--水等均是多相体系

油气是深埋于地下的流体矿藏。随压力的降低,溶解气将不断从原油中逸出,因此,井筒中将不可避免地出现气液两相流动。采油设备的优化设计和工况分析、油气集输设计等都离不开气液两相流的理论与计算方法。 2、气液混合物在垂直管中的流动结构——流动型态的变化 流动型态(流动结构、流型): 流动过程中油、气的分布状态。 影响流型的因素:

气液体积比、流速、气液界面性质等。 ①纯液流 当井筒压力大于饱和压力时,天然气溶解在原油中,产液呈单相液流。 ②泡流 井筒压力稍低于饱和压力时,溶解气开始从油中分离出来,气体都以小气泡分散在液相中。 滑脱现象: 混合流体流动过程中,由于流体间的密度差异,引起的小密度流体流速大于大密度流体流速的现象。 如:油气滑脱、气液滑脱、油水滑脱等。 特点:气体是分散相,液体是连续相; 气体主要影响混合物密度,对摩擦阻力影响不大; 滑脱现象比较严重。 ③段塞流 当混合物继续向上流动,压力逐渐降低,气体不断膨胀,小气泡

气液两相流

---------------------------------------------------------------最新资料推荐------------------------------------------------------ 气液两相流 气液两相流流型识别理论的研究进展摘要:介绍了气液两相流的识别理论,探讨了气液两相流流型的划分方法。 叙述了两相流流型软测量方法,并重点介绍了图像处理识别、在线流型技术识别、神经网络、基于压差波动理论、混沌理论等识别流型的新方法。 关键词:气液两相流;流型识别0 引言相的概念通常是指某一系统中具有相同成分及相同物理、化学性质的均匀物质成分,各相之间有明显可分的界面。 从宏观的角度出发,可以把自然界的物质分为三种,即:气相、液相和固相。 单相物质的流动称为单相流,如气体流或液体流。 所谓两相流(Two-Phase Flow)或多相流(Multiphase Flow)是指同时存在两种或多种不同相的物质的流动。 近年来随着国内外石油和天然气工业的发展,迫切需要开发出精度较高的油气水三相流量在线测量仪,以便掌握各个油井的生产动态。 然而,多年来尽管在这方面进行了大量的研究工作,取得了一些进展,但是仍然没有彻底清晰地认识和了解油气水三相混合物的流动型态。 在现今的多相流检测技术领域中,流型的识别问题变得越来越重 1/ 10

要。 1 两相流流型由于存在一个形状和分布在时间和空间里是随机可变的相界面,而相间实际上又存在一个不可忽略的相对速度,致使流经管道的分相流量比和分相所占的管截面比并不相等。 这就导致了两相流动结构多种多样,流型十分复杂。 流型是影响两相流压力损失和传热特性的重要因素。 两相流各种参数的准确测量也往往依赖于对流型的了解。 因此为了对两相流的特征参数进行测量,必须了解它们的流型。 1.1 垂直上升管中气液两相流流型(1)、泡状流(Bubbly Flow):气泡以不同尺寸的小气泡形式随机离散分布在流动的液体中。 显然,此时气体为离散相,而液体为连续相。 随着气速的增加,气泡尺寸会不断增大。 (2)、段塞流(Slug Flow):在气泡流动中当气泡的浓度增高时,气泡聚合为直径接近于管内径的塞状或炮弹状气泡,气泡前端部分呈现为抛物线形状。 在这些塞状气泡之间可带有小气泡的液团。 当气泡快速上升时,液体在气泡与管内壁间的间隙中流动。 (3)、混状流(Churn Flow):当气泡速度进一步增大时,段塞流中的气泡速度也随之增加并产生破裂、碰撞、聚合和变形,与液体混合成为一种不稳定的上下翻滚的湍动混合物。 此时气液两相界为离散相。

汽液两相流原理

最新型SWQ-4型汽液两相流自调节液位控制器 ________________________________________ 1.技术简介: 1.1. 最新型SWQ-4型升级版(前几代产品已经淘汰)是在前几代产品的基础上,为解决以往应用过程中所存在的问题而研制的。较前几代产品在技术性能上有了质的突破。克服了以往稳定性相对较差以及调节控制范围较小的弊端(2、3型产品一般只能在100%~70%负荷范围工作),尤其是低负荷调节控制能力较差的缺点。所以它较前几代产品的最大特点是:调节幅度更大,适应变工况能力更强,水位保持更稳定。在勿需安装出入口阀的情况下它的传感器和调节系统的结构可以保证运行负荷大幅度波动(对于200MW以下机组可达100%~30%~10%,对于300MW及600MW机组至少达到100%~30%)时,液位波动不超过±30mm。可以说最新型SWQ-4型升级版产品,已将汽液两相流自调节液位控制器技术推向了新的高度,更加体现了它的先进性和科学性。而这是传统的机械浮球式、电动式、气动式所无法比拟的,是理想的更新换代产品。这也是该产品之所以越来越受到广大用户青睐的根本所在。 1.2. 产品主要特点: 高科技、高品质,工作原理先进,概念新颖,无机械运动部件,无蚀点,无电气、气动元件,无泄漏,运行安全可靠,使用寿命长,无任何外力驱动,属自力式智能调节。 1.3. 技术特性 1.3.1. 使用范围广,适应性强; 1.3. 2. 液位自调节稳定: 由于该装置可实现机组各种工况下液位自动连续调节, 故液位处于相对稳定状态; 1.3.3. 安全可靠性高: 无任何机械活动部件及电动传动控制系统,即勿需外力驱动,属自力式智能调节,其设计原理先进,可靠性、安全性尤为突出; 1.3.4. 寿命长: 内芯采用优质不锈钢材料, 高温下耐腐蚀, 使用寿命至少在10年以上; 1.3.5. 无故障、免维护: 使用寿命及可靠性能满足设备长周期运行; 1.3.6. 易安装: 改造旧设备简单易行,系统布置简洁、美观。 2.工作原理(参照系统示意图): 系统示意图 ※. 构造及作用---该水位调节器由传感变送器和调节器两部分组成。传感变送器(信号管)的作用是发送水位信号和变送调节用汽;调节器的作用是控制出口水量。相当于调节器的执行机构。 ※. 工作原理---汽液两相流是基于流体力学理论、利用汽液两相流的流动特性设计的一种全新概念的水位控制器。加热器的水位上升时,传感变送器内的水位随之上升,导致发送的调节汽量减少,因而流过调节器的汽量减少,水量增加,加热器水位随之下降;反之,加热器水位下降时,传感变送器内的水位随之下降,导致变送器内的汽量增加,因而流过调节器的水量减少,加热器水位随之上升。由此实现了加热器水位的自动控制。 3. 适用范围: 适用于电力、石油、化工、造纸、印染、冶金等部门的各类热交换器的液位控制。如火电厂中6MW~600MW机组的高、低压加热器(包括末级低加和疏水泵低加),轴封加热器,生水加热器,热网加热器,高、低压连续排污扩容器、疏水膨胀器,化工部门的碱厂和粉煤灰综合利用的蒸发器等。 总之,只要有汽液界面,需要控制疏水出口流量的压力容器均可应用本产品。 4.设计参数及型号规格:

气液两相流研究现状

气液两相流研究现状 两相滝的定义妾从相的概念出发.相是指在没有外力作用下*物理、化学性质完全相同*成分相同的均匀物质的顒嗪态*并且相与柑之问有明璃的物理界面*自然界中的物廣通常可分为气相.液相和固袍,单相物质(如气休或液秋)的逹动称为单相流、两榨谎则指的聂两种不同相物质(至少一相为流体)在同i体系中的共同流动|'卩自然界和工程领城中广眨有在着两相流.两相流在莅油、动力、化工、制冷、枚能、冶金、水泥.鴨倩加工、适城、水利、环境保护*建筑及航天等领城荊有潘广楚的应用凹叫按携相的纽昔方式可以将工业中的两相就分为:气液两相流"气固两相流*液因两相谎【"⑶?此外,工程中也将两种不能均匀倔合的液体的女屁流动称为直液荊相流⑴叫 气痕两相流是两相流动中锻为常叽的形或之一,在各种工业领域中广通存在.例如、石描.天然气和低器点液体的传输过程’再如锅妒、沸腾管r净礙器、气液淞合黑、苓液分离器等传热传质设备中的化学物理过程.由于吒液两棺谨中的%榨和藏相都具有可变界面,而气相文具有可压绸性*因此气議两相流被认为是最为复来的一种两相流动I叫 气液两相流可以旅据吒液两相的组分而分为单粗分气液两樹流和克组分气液两相流【叫单组分气液两相流的气液两相为同一种化学庇分的物质.例如,水蕉气和水的甩合物的谨动掲于单组分气克两相逋’单组分气Si两相诫在流动时很携压力变化的不同会发生栢?,即部分就体能汽化为驀汽或部分黨汽癡结为液体.眾组分气痕两相流的气義两相为不同化学成分的两种機廣.例如,空气和水的混合物的流动属于双组分茕簌蒔梱流,双齟分气液菸相流一般在流动时不会发生相变. 与单相潦相比,气液两枸渡有着怦多特点。气液两相洗各相间的物埋性就(密度*粘度筹)■化学性嵐、相间相对速厘等都畏影响两相渝就动的豐宴因素.此外’由于相界面的存在,通过界面可能发生热矍、质量和动量的传递.气液界面的形状还会随时发生变化, 不同程度的相的衆井也可能会发生,如小气逼并战大吒泡或小就猜井成大菠滴. 总之,气戒两相流本禽存在的这些特性都使得吒菠商相流问題的竝理费得更加困难和崔也【工创

气液两相流流型实验报告

气液两相流流型实验报告 实验名称:气液两相流流型 实验目的: 1. 熟悉台架,掌握流量测量仪表的使用; 2. 掌握常见两相流流型的划分方法及相关规律,观察水平管中不同流型的特点; 3. 根据各工况点实验数据绘制两相流流型图,并与典型流型图做比较。 实验任务: 实验测量数据: ,,,. (1) 测取不同情况下气相,液相流量;记录P P t t w 气减室 (2) 判别流型 要求: (1) 实验数据汇总表; (2) 绘制αβ -曲线 (3) 根据实验数据用Weisman图判别流型 实验原理 1、水平管道中气液两相流流型的划分及各流型特征 在水平管道中的气液两相流,由于重力影响使流型结构呈现不对称性,因而水平管中的流型特征变得较为复杂。Oshinowo流型划分原理使流型变得相对简单,根据Oshinowo的划分原则,一般把水平管道中的流型划分为六种,泡状流、塞状流、层状流、波状流、弹状流、环状流。 (1)泡状流 在泡状流中,气相是以分离的气泡散布在连续的液相内,气泡趋向于沿管道上半部流动,这种流型在含气率低时出现。 (2)塞状流 在塞状流中,小气泡结合大气泡,如栓塞状,分布在连续的液相内,大气泡也是趋向于沿管道上部流动,并且在大气泡之间还存在一些小气泡。 (3)层状流 在层状流中,两个相的波动被一层较光滑的分界面隔开,由于重力和密度不同,气相在上部液相在下部分开流动。层状流只有在气相和液相的速度都很低时才出现。 (4)波状流

当气流速度增大时,在气、液分界面上掀起了扰动的波浪,分界面由于受到沿流动方向的波浪作用而变得波动不止。 (5)弹状流 当气体流速更高时,分界面处的波浪被激起与管道上部管壁接触,并形成以高速沿管道向前推进的弹状块。 (6)环状流 当气体流速进一步增高时,就形成气核和环绕管周的一层液膜,液膜不一定连续均匀的环绕整个管周,管子的下部液膜较厚,在气芯中也夹带有液滴。 表1水平绝热管中的流型变化 A表示环状流(annular);B表示气泡(bubble); BTS表示中空气弹(blow through slug);D表示液滴(droplet); F表示液膜(film);IW表示平缓波(inertial wave); LRW表示大翻卷波(large roll wave);PB表示气栓加气泡(plug&bubble);PF 表示气栓加泡沫(plug&froth);R表示涟漪波(ripple); RW表示翻卷波(roll wave);S表示气弹(slug);ST表示层状流(stratified)。

气液两相流

气液两相流 Hessen was revised in January 2021

热物理量测试技术1 概述 两相流广泛应用于热能动力工程、核能工程、低温工程以及航天领域等许多领域。所谓两相流,广义上讲是指一种物质或两种物质在不同状态下的流动,其中气体和液体一起流动称为气液两相流。对于两相流中的气液混合物,它们可以是同一种物质,即汽—液(如水和水蒸气),也可以是两种不同的物质,即气—液(如水和空气混合物)。气液两相流是一个相当复杂的问题,。在单相流中,经过一段距离之后,就会建立一个稳定的速度场。但对于两相流,例如蒸汽和水,则很难建立一个稳定的流动,因为在管道流动中有压降产生,由于此压降作用会产生液体的蒸发,所以在研究气液两相流时必须考虑两相间的传热与传质问题。 两相流学科还处于半经验半理论阶段,对于两相流的流动和传热规律进行研究时,除了依靠各种数学物理模型外,还要依靠实验,这就需要两者相结合从而更好地进行研究。 2 两相流压降测量[1] 压降,即两相流通过系统时产生的压力变化,是两相流体流动过程中的一个重要参数。保持两相流体流动所需的动力以及动力系统的容量和功率就取决于压降的大小。一般说来,两相流体流动时产生的压降一般由三部分组成,即摩擦阻力压降、重位压降、加速压降,管道系统出现阀门、孔板等管件时,还需测量局部压降。目前,常用差压计或传感器来测量两相流压降。 利用差压计测量压降 应用差压计测量气液两相流压降的测量原理图如图1所示。所测压降为下部抽头的压力与上部抽头压力之差。在差压计的Z 截面上可列出压力平衡式如 1 下: P1+(P2?P1)P P P=P2+(P4?P3)P P P+ (P3?P1)P P P() 式中,P P为取压管中的流体密度;P P为差压计的流体密度。

气液两相流的分离

气液两相流的分离方法综述 摘要:本文从气液两相流分离方法出发,分析了6种最常见的气液分离方法。研究了各种气液两相流分离方法的原理,介绍了各方法的优缺点及利用这些方法制造出的气液分离器的结构,并介绍了各种分离方法适用的领域,并针对部分方法提出了可能的改进方法。 关键字:气液两相流分离机理气液分离器 引言 气液两相流的分离主要在气液分离器中进行,而气液分离器采用的分离结构很多,其分离方法主要有6种,分别是:1、重力沉降;2、折流分离;3、离心分离;4、丝网分离;5、超滤分离;6、填料分离等。但综合起来分离原理只有两种:一、利用组分质量(重量)不同对混合物进行分离(如分离方法1、2、3、6)。气体与液体的密度不同,相同体积下气体的质量比液体的质量小。二、利用分散系粒子大小不同对混合物进行分离(如分离方法4、5)。液体的分子聚集状态与气体的分子聚集状态不同,气体分子距离较远,而液体分子距离要近得多,所以气体粒子比液体粒子小些。 下面就每种方法的原理进行介绍。

1.重力沉降 1.1 重力沉降原理 气液重力沉降分离是利用气液两相的密度差实现两相的重力分离,即液滴所受重力大于其气体的浮力时,液滴将从气相中沉降出来,被分离。由于气体与液体的密度不同,液体在与气体一起流动时,液体会受到重力的作用,产生一个向下的速度,而气体仍然朝着原来的方向流动,也就是说液体与气体在重力场中有分离的倾向,向下的液体附着在壁面上汇聚在一起通过排放管排出。 1.2 重力沉降式气液分离器 图1 立式和卧式重力沉降气液分离器简图 重力沉降分离器一般有立式和卧式(图1)两类,它结构简单、制造方便、操作弹性大,但操作需要较长的停留时间,分离器体积大,笨重,投资高,分离效果差,只能分离较大液滴,其分离液滴的极限值通常为100μm,主要用于地面天然气开采集输。

气液两相流

气液两相流 集团公司文件内部编码:(TTT-UUTT-MMYB-URTTY-ITTLTY-

热物理量测试技术 1概述 两相流广泛应用于热能动力工程、核能工程、低温工程以及航天领域等许多领域。所谓两相流,广义上讲是指一种物质或两种物质在不同状态下的流动,其中气体和液体一起流动称为气液两相流。对于两相流中的气液混合物,它们可以是同一种物质,即汽—液(如水和水蒸气),也可以是两种不同的物质,即气—液(如水和空气混合物)。气液两相流是一个相当复杂的问题,。在单相流中,经过一段距离之后,就会建立一个稳定的速度场。但对于两相流,例如蒸汽和水,则很难建立一个稳定的流动,因为在管道流动中有压降产生,由于此压降作用会产生液体的蒸发,所以在研究气液两相流时必须考虑两相间的传热与传质问题。 两相流学科还处于半经验半理论阶段,对于两相流的流动和传热规律进行研究时,除了依靠各种数学物理模型外,还要依靠实验,这就需要两者相结合从而更好地进行研究。 2两相流压降测量[1] 压降,即两相流通过系统时产生的压力变化,是两相流体流动过程中的一个重要参数。保持两相流体流动所需的动力以及动力系统的容量和功率就取决于压降的大小。一般说来,两相流体流动时产生的压降一般由三部分组成,即摩擦阻力压降、重位压降、加速压降,管道系统出现阀门、孔板等管件时,还需测量局部压降。目前,常用差压计或传感器来测量两相流压降。 2.1利用差压计测量压降 应用差压计测量气液两相流压降的测量原理图如图1所示。所测压降为下部抽头的压 截面上可列出压力平衡式如下: 力与上部抽头压力之差。在差压计的Z 1

P1+(P2?P1)P P P=P2+(P4?P3)P P P+(P3?P1)P P P (2.1) 式中,P P为取压管中的流体密度;P P为差压计的流体密度。 由(2.1)可得: P1?P2=(P3?P1)P(P P?P P)+(P4?P2)P P P(2.2)由上式可知,要算出压降P1?P2的值,必须知道取压管中的流体密度P P和差压计读数P3?P1。 当管中流体不流动时: P1?P2=g P P(P4?P2)(2.3) 式中,P P为两相混合物平均密度。 将式(2.3)代入(2.1)。可得两相流体静止时,差压计中读数如下: (P4?P2)(2.4) P3?P1=P P?P P P P?P P 图1气液两相流系统中的压降测量 从上面的方程式可知,为了从差压计得到压降,确定取压管中流体密度P P是十分重要的,这意味着取压管中的流体必须为单相液体或气体。因此在测量两相流压降时,需要一个装置保证取压管中永远充满液体,一般在取压管后接一个气液分离器。 图2带有气液分离器的测量系统 1-实验段;2-气液分离器;3-取压管;4-差压计;5-温度测点;6-排气阀 如图2所示,气液混合物进入气液分离器后分离,气相在上部,液相在下部,这样就可保证差压计取压管中全部为液体。但此时必须知道差压计中液体的温度,因为差压计中液体的密度与温度有关。测量时试验段中为气液混合物,因此必须对两侧的密度差进行修正。 2.2利用传感器测量压降

气液两相流观察与管道阻力的测定

气液两相流的观察与管阻测定 一、实验目的 (1)了解垂直上升管中气液两相流的不同流型; (2)学习管路阻力损失( h)、管路摩擦系数(λ)、管件局部阻力系数(ζ) f 的测定方法,并通过实验了解它们的变化规律,巩固对流体阻力基本理论 的认识; (3)学习对数坐标纸的用法; 二、实验任务 (1)调整气液流速,观察不同气液比下两相流的变化; (2)测定流体流经直管时的摩擦系数与雷诺系数的关系; (3)测定流体流动属滞留状态时,直管摩擦系数与雷诺系数的关系; (4)测定o 90标准弯头的局部阻力系数。 三、试验方法及其理论原理 1.气液两相流流型 在气液比不同的条件下,气液两相流可形成泡状流、弹状流(柱塞流)、环状流等形式。实验时,通过调整气液两相的流量,实现气液比的不断增大,观察流型变化。

2. 管道摩擦系数测定法 直管的摩擦系数是雷诺数和管的相对粗糙(d ε )的函数,即)(Re,d εφλ=, 因此,相对粗糙度一定,λ与Re 有一定的关系。根据流体力学的基本理论,摩擦系数与阻力损失之间存在如下的关系: 2 2 u d l h f λ = (1) 式中:f h ——阻力损失,kg J ; l ——管段长度,m ; d ——管径,m ; u ——平均流速,s m ; λ——摩擦系数。 管路的摩擦系数是根据这一原理关系来测定的。对已知长度、管径的直管,在一定流速范围内,测定阻力损失,然后按式(1)求出摩擦系数。根据能量恒算方程 f h u g z P u g z P +++=+++2 22 22211 ρωρ (2) 在一条等直径的水平管上选取两个截面,测定λ~Re 的关系,则这两截面间管段的阻力损失变简化为 ρ 2 1P P h f -= (3) 两截面管段的压力差为(21P P -)可用U 形管压差计测量,也可以使用压力变送器进行测量。 用流量计测定流体通过已知管段的流量,在已知d 的情况下流速可以通过式u d V 24 π = 计算,由流体的温度可查得流体的密度ρ、粘度μ,因此,对于每 一组测得的数据可分别计算出对应的λ和Re 。 管道内气液两相流的摩擦阻力计算 管道内气液两相流的摩擦阻力计算主要采用洛克哈特—马蒂内利计算方法,

能源系统中的气液两相流-复习大纲

复习大纲 考试题型: 1. 名词解释 2. 选择题 3. 简答题 4. 推导题 5. 计算题 复习要点: 第一章 两相流基本参数及其计算方法 1. 质量含气率x (热平衡含气率)、容积含气率β、截面含气率α、滑移比S 的定义及计算式。 2. 气液两相的真实速度(W ''、W ')、折算速度(g J 、f J )、漂移速度(gm W 、fm W )和漂移通量(gm J 、fm J )的定义及计算式。 3. 循环速度和循环倍率的概念;为什么蒸汽发生器的循环倍率应大于4- 4.5? 4. 两相介质的流动密度m ρ和真实密度o ρ、两相介质的比容m υ的表达式。 5. 两相流特性参数的分类。 6. 证明α、β和x 、S 之间的关系式。 7. 对于均匀加热通道,如何确定沸腾段的长度? 第二章 两相流的流型和流型图 1. 什么叫流型?其影响因素有哪些? 2. 垂直上升不加热管中的流型有哪五种?其各自的特征是什么? 3. 垂直上升加热管中的流型有哪些?与不加热垂直上升管的区别? 4. 水平不加热管中的流型有哪六种?试说明弹状流和塞状流的区别。 5. 什么叫淹没起始点?液体全部被携带点?流向反转点?淹没消失点? 第三章 两相流的基本方程 1. 什么叫分相流模型?其基本假设是什么? 2. 什么叫均相流模型?其基本假设是什么? 3. 几点规律: (1)在单相流和均相流模型中,动量方程和能量方程的各项对应相等且含义相同;而分相流模型中,动量方程和能量方程的各项不相等且含义也不同。 (2)对于分相流模型,动量方程中的摩阻项只表示流体与管壁间由于摩擦产生的机械能损失,而能量方程中的摩阻项既包括与壁面间的摩阻,也包括截面上由于汽液摩擦产生机械能损失。 (3)对于绝热流动的等截面通道,加速压降为0。

气液两相流实验指导

实验三气液两相流实验 气液两相流是近几十年发展起来的一门新学科,在热能、动力、化工、核能、制冷、石油、冶金、航空航天、气力输送、液力输送、叶轮机械、生物技术、电子设备冷却等领域均有重要应用,已经成为研制、设计和运转这些重要工业关键设备的必备理论知识。 通过气液两相流的实验研究,是掌握气液两相流规律的基本方法。本实验指导书根据目前已有的科研成果和国内外有关的成就,结合热能工程专业特点,针对大型电站锅炉中的水动力问题,制定如下实验内容:①垂直上升管中气液两相流的流型和管内气液两相流的压力降;②倾斜管中气液两相流的流型和管内气液两相流的压力降;③气液两相流流经孔板的流型;④气液两相流流经文丘里管的流型;⑤水平集箱和垂直并联管的管道系统通过以上实验内容,希望能达到下列目的:①了解大型电站锅炉中的水动力特性和两相流基本现象;②能够从基本原理与动手实践的角度切实训练学生进行实验的基本能力,使学生知其然、也知其所以然;③使学生从实验设计、仪器选型、实验操作、数据提取与分析处理等各个环节能够训练出真正的实验技能,能够完成合格的实验报告。

实验1 垂直上升管中气液两相流特性实验 一、实验目的: 1. 在大型电站锅炉中垂直布置的锅炉水冷壁管被广泛应用,本实验将模拟其两相流现象和水动力特性; 2. 通过观察垂直上升管中气液两相流的流型,进一步加深了解垂直上升管中气液两相流型的特点; 3. 对垂直上升管中气液两相流的压力降有比较直观的认识,并掌握垂直上升管中气液两相流的压力降的计算方法; 二、实验仪器: 仪器名称型号参数范围 磁力泵50CQ-50 130L/min 空气压缩机V-1.2/10 1.2m3/min 电磁流量计MF/E2004011100EH11 282.6 L/min 涡轮气体流量计CP 32700-10 1-5L/min 涡轮气体流量计CP 32700-16 5-50 L/min 涡轮气体流量计CP 32700-22 50-500 L/min 差压变送器1151DP4E22B3 10KPa 差压变送器1151DP5E22B3 100KPa 压力变送器1151GP6E22B3 300KPa 三、实验原理图:

试验目的通过试验观察气液两相流的各种流型掌握流型

※<实验一气液两相流流型测试> 一、实验目的 1.通过实验、观察气液两相流的各种流型。 2.掌握流型的测量方法。 3.分析和探讨两相流动中流型的影响因素。 二、实验装置介绍 1.流程 来自压缩机的空气经过测定压力、温度、流量后进入混合器中与来自离心泵、并经过计量后的水混合;然后,气液两相流体先进入到(Dg25或Dg50)水平测试管段,经可调倾角的Dg25或Dg50上、下坡测试管段;最后经Dg80水平测试管进入分离罐,空气从分离罐上方排出,水进泵循环使用。其流程示意图见图1。 2.实验设备和方法 (1)离心泵,(2)气液涡轮流量计组,(3)手动电动球阀,(4)混合器,(5)观察管,(6)分离罐,(7)V-3∕S-1型压缩机等。 实验管段有φ32×2.5、φ60×3、φ89×3.5三种规格共7个实验测试管段,每个测试管段配置有机玻璃管,可观察管内流型。 三、实验注意事项 1.爱护实验设备,不得踩踏管线。 2.未经教师许可,不得乱动实验架上的阀门、仪表等设备。否则,由此引起的设备损坏,学生应负一定经济责任。 四、实验内容 观察气液两相流的各种流型,分析流型的影响因素。 五、实验课进行方法 1.组织学生进行实验预习,搞清实验流程。 2.细心观察老师启动实验架步骤,并做记录。 3.观察研究老师是怎样调节管路内流型的,实验中你看到哪几种流型?并

对观察到的流型进行描述和分析。 4.实验数据交教师检查,认为合格后,方可结束实验;若老师认为数据误差太大,应重新测定。 5.实验结束后,清理实验室,恢复实验前状态。 六、实验报告要求 1.简述实验中所观察到的流型并分析影响流型的各种因素。 2.根据实测参数用布里尔法和曼徳汉法判断Dg50水平管段的流型,并与实验观察到的流型进行对比。 3.据实测参数用布里尔法判断Dg50上坡和下坡管段的流型并进行对比。 5 ※<实验二气液两相流压降及截面含液率的测量> 一、实验目的 1.掌握测量管段压降和截面含液率的测量方法。 2.分析和探讨两相流动中截面含液率及压降的影响因素。 二、实验装置介绍 1.流程 来自压缩机的空气经过测定压力、温度、流量后进入混合器中与来自离心泵、并经过计量后的水混合;然后,气液两相流体先进入到(Dg25或Dg50)水平测试管段,经可调倾角的Dg25或Dg50上、下坡测试管段;最后经Dg80水平测试管进入分离罐,空气从分离罐上方排出,水进泵循环使用。其流程示意图见图1。 2.实验设备和方法 (1)离心泵,(2)气液涡轮流量计组,(3)手动电动球阀,(4)混合器,(5)压力表、压力传感器、温度传感器,(6)观察管,(7)分离罐,(8)V-3∕S-1型压缩机等。 实验管段有φ32×2.5、φ60×3、φ89×3.5三种规格共7个实验测试管段,每个测试管段配置有机玻璃管。用压力传感器测量管段压力,用两个压力传感器

西安交通大学气液两相流作业

题目: 直径D=5.08cm管子,P=180bar,进口流量M=2.14kg/s,进口为饱和水,粗糙管ε D =0.002, 出口干度x e=0.3,管长100m,求?P F。 分别用M—N法、Chisholm方法(经验的C公式)、苏联78年计算标准、我国水动力计算方法。 解:计算结果如下: 1Martinelli-Nelson计算方法 ?LO2=ΔP F ΔP O =f(x,P) ?LO2等于管道中两相流体流动时的摩擦阻力压力降ΔP F和管道中汽-水混合物全部为水时的摩擦阻力压力降ΔP O之比。 对于进口处干度x=0,出口处x=x e的受热管,可按出口干度x e及P值在图中查出自x=0到x=x e的?LO2的平均值,

当x e =0.3,P=180bar=18MPa 时,查图可知平均?LO 2 ≈1.4; 对于管道中汽-水混合物全部为水时的摩擦阻力压力降: ΔP O =λO L D G 2 2A 2ρL 查NIST 软件可知在180bar 压力下ρL =543.54kg/m 3, μL =6.22×10?5Pa?s -1; λO 为假设两相混合物全部为液相时的摩擦阻力系数,采用Churchill 推荐在全Re 数范围内的计算公式: λ=8[(8R e )12+1 (A +B )3/2] 1/12 式中 A ={2.45ln [ 1 ( 7R e )0.9 +0.27(εD ) ]}16 B =(37530/R e )16 其中 R eL = Du L ρL μL =DG AμL =4G πDμL =4×2.14 π×0.0508×6.22×10 ?5≈8.62×105 所以 λO =8[(8 R eL ) 12 + 1(A + B )32 ]1 12≈0.02384 所以 ΔP O =λO L D G 22A 2ρL =0.02384×1000.0508× 2.142 2×(π×0.02542)2×543.54 ≈48 125.36

垂直管内气液两相流的流型判别图

垂直管内气液两相流的流型判别图 预测垂直管内两相流的流型图较少。由于两相流的流型不易拚认,仅有的几种流型图之间差别很大。1961年Griffth和Wallis在研究液节流时提出一张流型图(图6-6),目的是要划出二个可能发生液节流的区域,即图中的Ⅱ区。该区的范围较宽,除液节流外,还包括了 泡沫流和气泡流的一部分,因此,用这张图预侧工业上忌用的液节流比较保险。这也许就是它在工业上得到广泛应用的原因。本章也建议用这张图来判别垂直炉管内气液两相流的流型。它的坐标按下两式计算: (2.4)炉管内气液两相流的适宜流型 同一般工业管道一样,炉管内不允许出现液节流,因为这种流型会产生水击,发生很大的噪声,严重时会损坏炉管。炉管与一般工业管道不一样的地方是炉管内的流型还要从传热方面提出限制,为了避免油料局部过热发生裂解,炉管内气、液两相流的流型最好是雾状流。

在局部地方,例如泡点附近,要达到雾状流比较困难,也允许出现环状流或分散气泡流。除此之外,其他流型均应避免。值得指出的是,当按计算的坐标值在流型图上找出的定位点比较靠近分界线时,要考虑到气、液两相因为不稳定,有跨过分界线变为另一种流型的可能性。当定位点表示的流型完全不符合要求的,可以缩小炉管直径或加大注人的水蒸气童来获得适宜的流型。 在逐级扩径的汽化段炉管内,不适宜的流型一般出现在每种管径的始端,在继续流动中,随着吸热量的增加和压力的降低,汽化率增加,流速也增加。如果始端流型符合要求,则该管径炉管其他部位的流型也会符合要求。因此,流型判别计算只需对各种管径的始端进行。 3)高流速限制 炉出口条件P1、t1,和e1。;是必须满足的工艺要求。其中,压力p1由与炉子相接的转油线及其后的设备的压力来确定。而温度t1和汽化率e1则靠汽化段炉管的正确设计来满足。如果炉管直径过小,计算流速超高,往往会出现计算流速超过临界流速的情况,此时在炉管与转油线相接的截面突然扩大处,压力和温度陡降,汽化率陡升。压力的陡降是由截面突然扩大的涡流损失造成的,而温度陡降和汽化率陡升则意味着大量的显热转化为潜热。这种情况下,炉出口条件p1,t1只出现在截面扩大了的转油线内,而出口炉管内的压力和温度却远高于p1和t1,汽化率则远低于e1。在转油线上测得的低油温只是一种假象,炉管内的油温可能超过显著裂解温度很多。在炉内管径扩大处的小管径一侧,即每种管径的终端,都可能出现类似的情况。为了减少压降,避免油温超限,必须对计算流速进行限制。一般要求计算的气液混合流速不超过临界速度的80%~90%。为此,需要在每种炉管直径的终端,用 (6-2)式计算临界速度。当发现计算流速超过临界流速的90%时,就应扩大炉管直径。 当流速接近临界速度时,还会发生振动和噪声,甚至造成炉管损坏。这是限制管内流速不能太高的另一个原因。