二甲醚的生产方法有多种

二甲醚的生产方法有多种,工业装置以甲醇法为主。甲醇法分为气相催化脱水法和液相催化脱水法。其代表分别为西南院和山东久泰。合成气一步法直接合成二甲醚的生产技术尚不完善。

最近有两套10万吨/年二甲醚装置刚刚投产,分别是湖北天茂和河北中捷石化,设计单位分别是西南院和东华工程公司(大连化物所技术),都是甲醇气相法。

总体来讲,甲醇气相脱水法是用的比较广的一项技术。

二甲醚的生产方法主要有硫酸法、甲醇气相催化脱水法、合成气一步法直接合成二甲醚法。硫酸法虽然反应条件温和,甲醇单程转化率高(>85%),可间歇或连续生产,但设备腐蚀严重,残液及废水对环境污染严重,操作条件苛刻,产品难以脱除微量杂质,有异味,产品质量差,属淘汰工艺;而以合成气(H2+CO)直接法合成二甲醚的生产技术目前尚不成熟。二甲醚国内外现有大型工业生产装置主要采用成熟的甲醇气相催化脱水法。

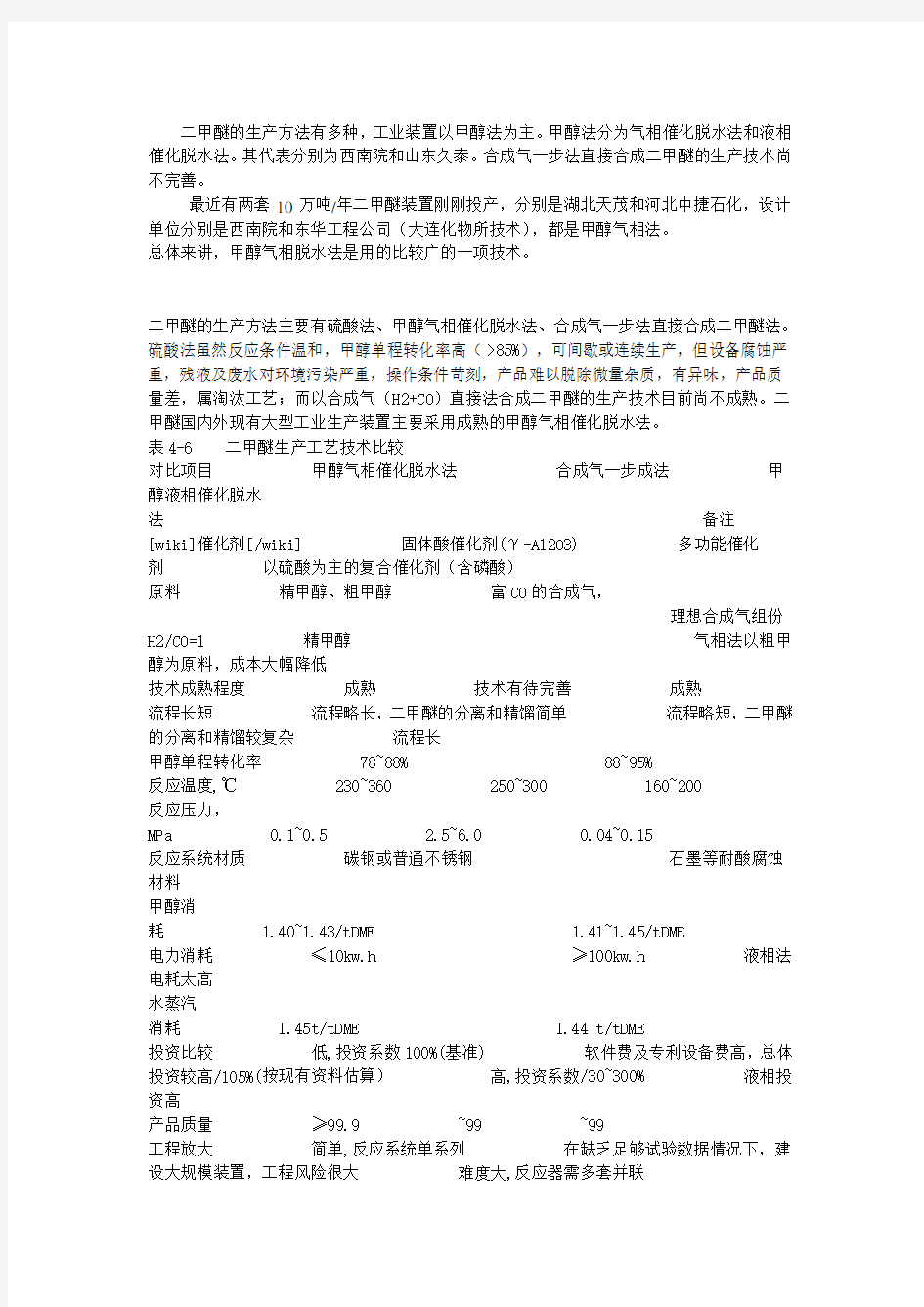

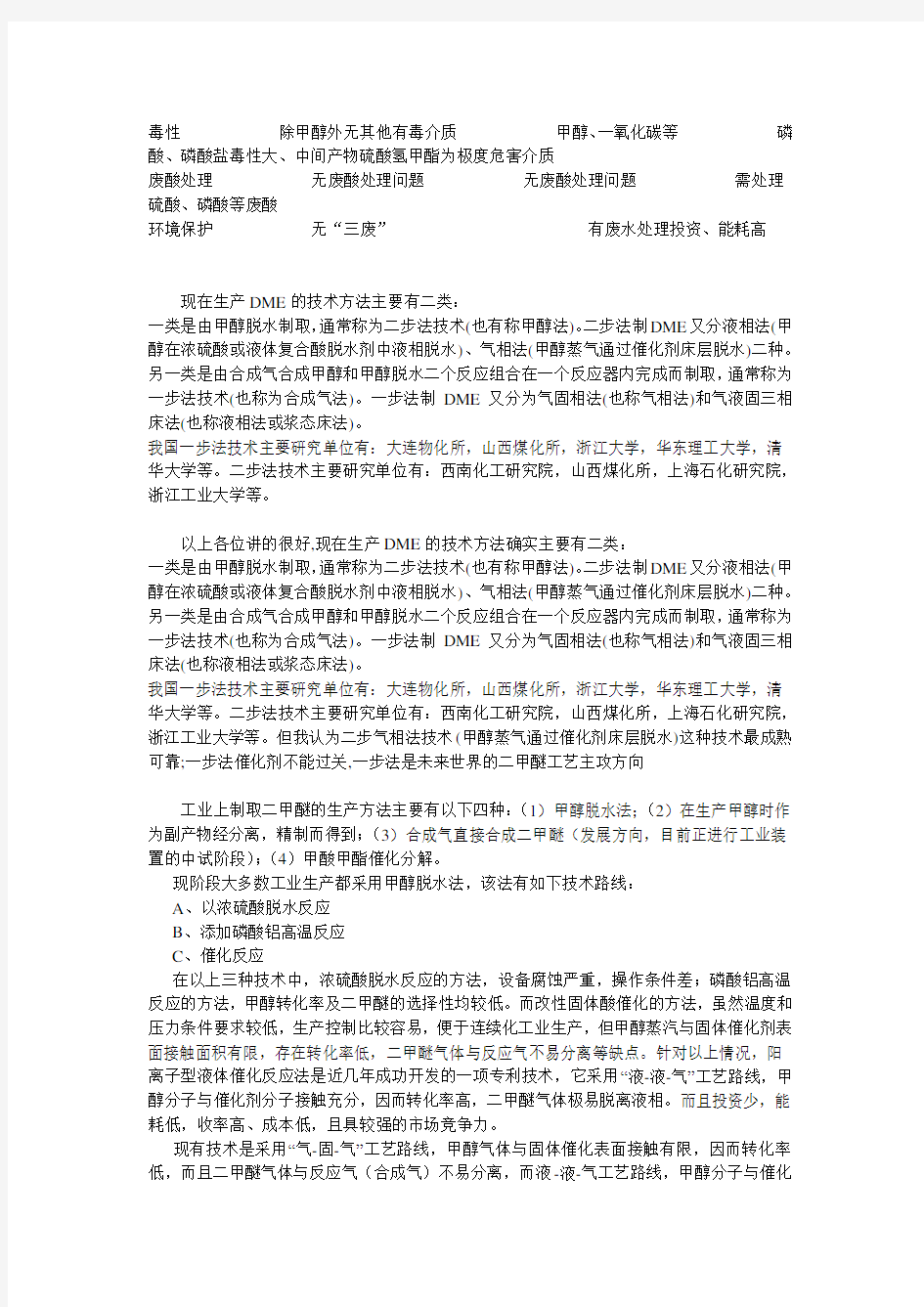

表4-6 二甲醚生产工艺技术比较

对比项目甲醇气相催化脱水法合成气一步成法甲醇液相催化脱水法备注

[wiki]催化剂[/wiki] 固体酸催化剂(γ-Al2O3) 多功能催化剂以硫酸为主的复合催化剂(含磷酸)

原料精甲醇、粗甲醇富CO的合成气,

理想合成气组份H2/CO=1 精甲

醇气相法以粗甲醇为原料,成本大幅降低

技术成熟程度成熟技术有待完善成熟

流程长短流程略长,二甲醚的分离和精馏简单流程略短,二甲醚的分离和精馏较复杂流程长

甲醇单程转化率 78~88% 88~95%

反应温度,℃ 230~360 250~300 160~200

反应压力,MPa 0.1~0.5 2.5~6.0 0.04~0.15

反应系统材质碳钢或普通不锈钢石墨等耐酸腐蚀材料

甲醇消耗 1.40~1.43/tDME 1.41~1.45/tDME

电力消耗≤10kw.h≥100kw.h液相法电耗太高

水蒸汽

消耗 1.45t/tDME 1.44 t/tDME

投资比较低,投资系数100%(基准) 软件费及专利设备费高,总体投资较高/105%(按现有资料估算)高,投资系数/30~300% 液相投资高

产品质量≥99.9 ~99 ~99

工程放大简单,反应系统单系列在缺乏足够试验数据情况下,建设大规模装置,工程风险很大难度大,反应器需多套并联

毒性除甲醇外无其他有毒介质甲醇、一氧化碳等磷酸、磷酸盐毒性大、中间产物硫酸氢甲酯为极度危害介质

废酸处理无废酸处理问题无废酸处理问题需处理硫酸、磷酸等废酸

环境保护无“三废”有废水处理投资、能耗高

现在生产DME的技术方法主要有二类:

一类是由甲醇脱水制取,通常称为二步法技术(也有称甲醇法)。二步法制DME又分液相法(甲醇在浓硫酸或液体复合酸脱水剂中液相脱水)、气相法(甲醇蒸气通过催化剂床层脱水)二种。另一类是由合成气合成甲醇和甲醇脱水二个反应组合在一个反应器内完成而制取,通常称为一步法技术(也称为合成气法)。一步法制DME又分为气固相法(也称气相法)和气液固三相床法(也称液相法或浆态床法)。

我国一步法技术主要研究单位有:大连物化所,山西煤化所,浙江大学,华东理工大学,清华大学等。二步法技术主要研究单位有:西南化工研究院,山西煤化所,上海石化研究院,浙江工业大学等。

以上各位讲的很好,现在生产DME的技术方法确实主要有二类:

一类是由甲醇脱水制取,通常称为二步法技术(也有称甲醇法)。二步法制DME又分液相法(甲醇在浓硫酸或液体复合酸脱水剂中液相脱水)、气相法(甲醇蒸气通过催化剂床层脱水)二种。另一类是由合成气合成甲醇和甲醇脱水二个反应组合在一个反应器内完成而制取,通常称为一步法技术(也称为合成气法)。一步法制DME又分为气固相法(也称气相法)和气液固三相床法(也称液相法或浆态床法)。

我国一步法技术主要研究单位有:大连物化所,山西煤化所,浙江大学,华东理工大学,清华大学等。二步法技术主要研究单位有:西南化工研究院,山西煤化所,上海石化研究院,浙江工业大学等。但我认为二步气相法技术(甲醇蒸气通过催化剂床层脱水)这种技术最成熟可靠;一步法催化剂不能过关,一步法是未来世界的二甲醚工艺主攻方向

工业上制取二甲醚的生产方法主要有以下四种:(1)甲醇脱水法;(2)在生产甲醇时作为副产物经分离,精制而得到;(3)合成气直接合成二甲醚(发展方向,目前正进行工业装置的中试阶段);(4)甲酸甲酯催化分解。

现阶段大多数工业生产都采用甲醇脱水法,该法有如下技术路线:

A、以浓硫酸脱水反应

B、添加磷酸铝高温反应

C、催化反应

在以上三种技术中,浓硫酸脱水反应的方法,设备腐蚀严重,操作条件差;磷酸铝高温反应的方法,甲醇转化率及二甲醚的选择性均较低。而改性固体酸催化的方法,虽然温度和压力条件要求较低,生产控制比较容易,便于连续化工业生产,但甲醇蒸汽与固体催化剂表面接触面积有限,存在转化率低,二甲醚气体与反应气不易分离等缺点。针对以上情况,阳离子型液体催化反应法是近几年成功开发的一项专利技术,它采用“液-液-气”工艺路线,甲醇分子与催化剂分子接触充分,因而转化率高,二甲醚气体极易脱离液相。而且投资少,能耗低,收率高、成本低,且具较强的市场竞争力。

现有技术是采用“气-固-气”工艺路线,甲醇气体与固体催化表面接触有限,因而转化率低,而且二甲醚气体与反应气(合成气)不易分离,而液-液-气工艺路线,甲醇分子与催化剂分子接触充分,因而转化率高,而且二甲醚气体极易脱离液相,因而易于分离提纯。

发改委关于《加强煤[wiki]化工[/wiki]项目建设管理,促进产业健康发展的通知》指出,支持有条件的地区采用先进煤气化技术和二步法DME合成技术,建设大型甲醇和DME生产基地。发改委二甲醚产业发展座谈会达成共识,认为DME是具有较好发展前景的替代能源产品,是适合于我国能源结构的替代燃料。

DME替代[wiki]石油[/wiki]主要体现在两个方面,一是在液化石油气(LPG)中掺烧,二是替

代柴油。DME具有与LPG相似的物理性能,如果掺烧比例在25[wiki]%[/wiki]以下,原有的LPG[wiki]设备[/wiki]无需改造,因此是现实可行的。按照2005年我国LPG2154万吨的表观消费量算的话,25%约为700多万吨。DME在汽车上的应用虽尚处于起步阶段,但却是最值得期待之处。大规模推广DME替代柴油面临着发动机的改造的问题,但在政府引导下DME代替柴油会渐进发展。日前上海市已决定在世博会期间推出一定数量的燃烧乙醇的公交车,预计3至5年后,DME替代柴油将首先在部分大中城市公交系统上应用。从经济性的角度考虑,根据热值相等的条件下可计算不同的原油价格对应的二甲醚生产的保本成本,结果表明,在目前60[wiki]美元[/wiki]/桶的原油价格下,用于生产二甲醚的原料煤成本只须控制在450元/吨即可盈利。若考虑新型的煤气化技术,即使国际油价跌至40美元,二甲醚对LPG和柴油的替代在经济上也是完全可行的。

国内二甲醚的消费除了作为气雾剂和化工等方面的需求外,二甲醚作为代用燃料方面的消费主要取决于二甲醚的供应,如果二甲醚的价格能与柴油或LPT相竞争,那么二甲醚作为燃料消费的增长速度会很快,潜在市场规模很大。

DME最适合公共交通使用,而公交公司在经济上无利益的前提下,是不会感兴趣采用新燃料的,至于清洁卫生、噪音小、柴油紧张等因素,作为基层企业是不太关心的,所以只有在经济上予以支持,在税收、车辆购置费等方面予以优惠,才有可能推广。

二甲醚的前景的确令人振奋。但是相对较低的技术和投资门槛会易引起国内市场的饱和,再加上二甲醚的消费潜力是否能在不久的将来能变成现实,不仅是技术的原因。再加上任何一个新兴产业一样,二甲醚的热潮之后,亦隐藏着风险。目前二甲醚项目进展,到2010年,我国的二甲醚产量将至少猛增至400万吨。随之而来的问题是:消费市场在哪里?有几点可能会制约二甲醚消费增长:

1)二甲醚作为汽车燃油是否能长期经济、环保,真正成熟的二甲醚的汽车燃油市场能够到来?

2)民用燃气市场推广是目前二甲醚主要的消费渠道,是否能持续增长,除了国家能源战略层面上的问题,还存在市场竞争的问题。再说其它替代能源计划的发展也会给它带来不确定的因素。

二甲醚的未来要取决于以下多个方面的因素

(1)市场因素。未来二甲醚替代LPG和柴油的份额究竟能落实的有多少?(2)技术因素。大规模成本低廉的二甲醚生产技术何时能够普及应用并推广?(3)成本因素。取决于甲醇的生产成本甚至进一步是[wiki]煤炭[/wiki]资源的成本问题?

(4)自身性质及客户认同问题。二甲醚自身性质的差异导致其作为LPG替代品得到大家的认同需要一定的时间。

(5)关联品的未来价格问题。二甲醚定位主要是一种替代能源。若未来有更经济、更便捷的资源、能源能够得以利用则也是一个不小的风险

我国天然气资源量为54.54万亿立方米,最终可采储量为14万亿立方米;我国煤炭探明储量1145亿吨,位居世界第三位。以天然气和煤为原料生产洁净二甲醚(DME)燃料,作为石油资源的补充,对我国具有重要的战略意义,同时也具有

广阔的市场前景。

截至2006年,全世界二甲醚总生产能力已超过60万吨,年产量在50万吨以上。作为国内煤化工产业发展龙头产品之一的煤制二甲醚,近年来投资呈井喷之势。2002年,全国二甲醚总产能仅3.18万吨,产量约2万吨;到2006年,产能超过48万吨,产量达32万吨,年均增长率分别达到97%和96%。

目前,国外大型工业化二甲醚装置的建设计划正在实施,投资商以日本公司居多。日本东洋工程公司已完成单系列250万吨/年二甲醚装置的可行性论证,以中东低价天然气为原料,采用二步法工艺,二甲醚的生产成本为90-100美元/吨,作为清洁燃料在生产成本方面可与液化石油气(LPG)相竞争。该项目总投资约6.6亿美元,可望于2007年底至2008年初建成投产。

日本财团(三菱瓦斯化学公司、日挥公司、三菱重工公司和伊藤忠商事各持股25%)成立的合资公司将在澳大利亚建设二甲醚装置,计划年产二甲醚180万吨,将于2007年底投产,产品将销往日本和东南亚市场。

日本NKK公司与其他几家公司联合,拟将不同烃类原料包括煤气和天然气等通过合成气一步法直接生产二甲醚的工艺推向工业化,规划的生产规模为年产二甲醚80万-150万吨。

此外,BP公司、印度天然气管理局、印度石油公司合作投资6亿美元建设了商业规模的二甲醚生产厂,采用托普索公司二甲醚合成技术,年消耗24亿立方米天然气生产180万吨二甲醚,以替代石脑油、柴油和LPG。该生产厂已于2006年投产。

纵观世界,目前中国和日本无论在二甲醚工艺开发和规模化装置建设方面,均走在世界前列。在原料方面日本主要利用中东廉价的天然气资源,中国则主要利用国内较丰富的煤炭资源,此外也包括部分天然气资源。

目前我国已经具备建设百万吨级两步法工艺二甲醚装置的能力。我国两步法生产二甲醚的全套技术拥有完全自主知识产权,其技术水平已达到世界先进水平。在未来5-10年内,我国将在宁夏、上海、四川、新疆、陕西等地建设一批规模不等的二甲醚生产装置。预计到2010年,我国的二甲醚将新增产能982万吨,二甲醚总产能将超过1580万吨。

到2010年、2015年和2020年,我国二甲醚年产量将分别达到500万吨、1200万吨和2000万吨。目前在建的煤制二甲醚项目大多是以车用燃料和民用燃料为目标市场。

天然气制二甲醚与煤制二甲醚成本比较

二甲醚作为二次能源的生产成本,除了技术、规模等因素外,主要取决于甲醇的生产成本。我国目前基本上采用二步法生产二甲醚,新上项目的规模大部分在10~20万吨/年。

A.以天然气为原料

1500~1600M3天然气——1.5~1.6吨甲醇——1吨二甲醚

我们按目前工业用天然气价格1.10元/M3计算,每吨二甲醚的成本在2500元左右。天然气价格将是影响二甲醚生产成本的关键因素。

B.以煤为原料

2.25~2.5吨煤——1.5~1.6吨甲醇——1吨二甲醚

以煤炭生产二甲醚,按照吨煤200元计算,我们估计甲醇的成本在1000元/吨左右,二甲醚的生产成本在2000元/吨左右。

相比较而言,我国煤炭资源相对丰富,价格相对平稳,以煤为原料比以天然气为原料更有竞争优势。

中科院山西煤化所在国内首先提出二甲醚液化气做民用洁净燃料。研究开发了适于中、小规模生产的甲醇脱水制燃料级二甲醚的生产工艺,生产二甲醚液化气替代LPG作为洁净民用燃料,并在中国实施。

二甲醚作为新型洁净燃料,受到国家的很大重视,2006年,国家发展改革委在关于加强煤化工项目建设管理促进产业健康发展的通知中提出“以民用燃料和油品市场为导向,支持有条件的地区,采用先进煤气化技术和二步法二甲醚合成技术,建设大型甲醇和二甲醚生产基地,认真做好新型民用燃料和车用燃料使用试验和示范工作”。

我国LPG主要来源于炼油厂,90年代以来发展迅速,2006年我国国内液化石油气商品消费量为2019.12万吨,进口量为535.64万吨,为二甲醚推广留下了大的发展空间。

目前,由于石油价格高企,液化石油气价格已经超过5000元/吨,最高甚至达到7000元/吨。而二甲醚价格在3300元/吨。二甲醚是甲醇的下游产品,1.5吨甲醇可生产1吨二甲醚。目前,国内甲醇价格在2200元/吨左右。另外,预计2010年,甲醇产能过剩,届时,二甲醚较LPG将具有一定的价格优势。

而且二甲醚以20%掺烧液化气(LPG),LPG的基础设施,二甲醚可以完全使用。

另外,《城镇燃气用二甲醚行业标准》将出台施行,并可能上升为国家标准,届时,其将作为民用燃料将有一个合法身份。

可见,二甲醚作为液化石油气的替代产品用作民用炊事燃料,市场前景十分看好。

甲醚生产成本构成中,原料甲醇占的比重最大,因此其成本主要取决于甲醇的单价。

下面是某设计院的dme消耗表(我们可行性方案里的数据):

二甲醚装置消耗表(以每吨DME产品计)

序

名称规格单位消耗

号

1甲醇粗甲醇折纯t 1.42

2蒸汽≥1.2MPa t 1.5

3循环冷却水≥0.35MPa,≤30℃t90

4仪表空气0.4~0.6MPa,≤32℃Nm330

5催化剂专用kg0.06

国内另外几家设计公司的数据我也有,醇耗差不多,电耗水耗有点差别,但是综合成本都是3500以上,甲醇价格降不下来,上二甲醚真的是前景不是太好,这

个只是个人看法,呵呵。

二甲醚可以在气溶胶喷射剂、溶剂、致冷剂、烷基化剂、三氟化硼络合剂方面以及制药、染料、农药、日化等领域中有非常广泛的用途,近年来尤其是替代氟里昂作气雾推进剂用量逐步增加。另外,DME脱水制乙烯,DME液化可直接替代汽车燃料,亦可从DME制高辛

烷值汽油,还可成为城市煤气和液化气的代用品和添加剂。近年来国内外重点研究以下几个方面的应用:

2.2.1 作为民用燃料是最理想的超清洁燃料

(1)作为液化石油气的替代物

近年来,城市及农村燃气需求不断增加,由于我国天然气产量低、分布不均衡,其缺口需通过LPG来补充,因而造成LPG大量进口。

DME液化气性能与LPG相似,38.7℃时,DME蒸气压低于1380KPa,符合液化石油气用气要求(GB11174-89),可替代LPG作为民用燃料。

1)同等温度下,DME饱和蒸气压低于LPG,因而其贮存、运输比LPG更安全;

2)DME在空气中[wiki]爆炸[/wiki]下限比LPG高1倍,因此在使用过程,DME也比LPG 安全;

3)虽然DME的热值比液化气低,但由于DME自身含氧,在燃料过程中所需空气量远低于液化气,因此DME的预混气热值及理论燃料值温度均高于LPG。

(2)二甲醚单独作民用燃料使用具有下述优点:

1)燃烧性能好。由于自身含氧,碳链短,燃烧充分安全,燃烧过程不析碳,在燃烧过程中无残液,无黑烟,燃烧尾气完全符合国家卫生标准,是优质、清洁的燃料。

2)二甲醚易于压缩,常温时贮存压力0.61MPa,低于液化石油气的1.6MPa,故更为安全。DME在室温下就可以压缩成液体,减压后为气体,压力符合现用LPG的要求,因此贮运、灌装可利用现有的液化石油气罐,槽等容器及管道,燃气具稍作改动即可通用,故易于推广。如在液化石油气中添加少量二甲醚,不但能提高C5的气化效率,还增加C3、C4与C5间的互溶性,从而消除液化气钢瓶中残液,避免燃烧时析炭,具有可观的经济效益。

二甲醚热值为64686kJ/Nm3,如将一定比例的二甲醚加入到热值为15907 kJ/Nm3的城市煤气或热值为37674 kJ/Nm3的天然气中,可解决城市煤气供气高峰时气量不足问题,降低城市煤气中CO含量,增加使用安全性,并改善煤气的质量,提高燃气热值。

作为一种理想的民用清洁燃料,山东久泰能源科技有限公司已在实际应用中取得了很好的效果,每年供临沂地区罐装民用二甲醚燃料约1.5万吨。

(3)醇醚燃料

醇醚燃料是燃料甲醇与二甲醚按一定比例调配的混合物,由于粗醚中含有甲醇脱水过程生成的水,二甲醚与甲醇及水完全互溶。此外由于二甲醚可产生一定分压以及减压后二甲醚变为气态,因而醇醚燃料克服单一醇燃料需空气充压或自充压和外预热的特点,从而改善了燃烧性能,使其具有清洁、燃烧完全和使用方便的特点。醇醚燃料为我国特有的民用燃料,可弥补液化石油气和城市煤气供应不足的状况。

醇醚燃料热值比甲醇高而逊于二甲醚,使用相配套的醇醚灶具时,燃烧比甲醇灶好,不易析炭,不堵燃具,但不能与液化石油气灶具共用。国内在广西等地有醇醚燃料生产装置。醇醚燃料生产具有反应器小,产品灵活(既可生产醚基燃料,又可生产醇醚燃料),其醇醚比例可调。

2.2.2 车用燃料

作为汽车燃料或添加剂,从表2-2可以看出,由于DME有较高的十六烷值,在作为汽车燃料替代柴油方面有很多的优势。目前,柴油是我国油品中用量最大,也是缺口最大的。但柴油机已不能满足环保要求,尤其是城市[wiki]环境[/wiki]的要求。DME替代柴油具有以下优点:

(1)整个运行工况基本做到无烟运行,由此降低可见微颗粒的排放。

(2)NOx排放是燃用柴油的60%以下。

(3)HC/CO的排放亦可下降40%左右。

西安交大的应用结果表明,使用DME燃料,尾气无需催化转化处理,氮氧化物及黑烟微粒排放就能满足美国加利福尼亚燃料汽车超低排放尾气的要求和欧洲Ⅲ排放标准,并有进一步降低排放的潜力。可降低发动机噪音。现有的汽车发动机只需略加改造就能使用DME燃料。同时二甲醚还可以用作燃汽轮机和作分布式电热冷联供系统的燃料。目前DME成本虽高于柴油,但成本和污染都低于丙烷等低污染替代燃料。若制取DME实现大规模或超大规模(能力10万吨/年以上)工业化生产,则燃料级DME成本可大幅下降。有人把它称之为解决我国未来30年清洁燃料最理想、最有希望的超清洁燃料。

二甲醚也可作为燃气汽车的添加剂,按一定比例与天然气混配,使燃烧更为完全。由于二甲醚可以完全燃烧,残液量小,使喷嘴不易结碳。DME无毒、无[wiki]腐蚀[/wiki]性,对发动机和燃油系统的密封、垫片材料影响较小。

二甲醚在精细化工的应用

(1)气雾剂行业用作抛射剂

氟里昂等氯氟化碳(ODP=1)曾广泛用作气雾剂的抛射剂,但它破坏大气臭氧层,里约热内卢世界环发会议要求禁用氯氟化碳。而二甲醚(ODP=0)在大气对流层会很快降解,对臭氧层无害,现已取代氯氟化碳大量用于气雾剂产品。它作为抛射剂具有下述优点:

不污染环境,臭氧破坏系数为零;

对各种树脂及溶剂有良好的互溶性,尤以其良好的水溶性(在水中溶解度为34%)和醇溶性(加6%乙醇后可与水互溶)在作气雾剂时除具有抛射剂功能外兼具溶剂功能;

毒性微弱,用于化妆品时未观察出不良问题;

用于水基气雾剂诸如空气清新剂时具有良好喷雾性能,对马口铁罐腐蚀性能较低,喷雾产品不易致潮。应用范围如下:

1)发胶

2)空气清新剂

3)气雾杀虫剂

4)喷雾油漆

(2)用作制冷剂

二甲醚[wiki]沸点[/wiki]较低,气化[wiki]潜热[/wiki]大,气化效果好,其冷凝与蒸发特性接近氯氟化碳,用作制冷剂很有前途。目前国内外正在开发二甲醚在冰箱、空调以及食品保鲜方面的应用,以替代会破坏大气臭氧层的氟里昂。

(3)用作发泡剂

国外已开发出用二甲醚作聚苯乙烯、聚氨基甲酸乙酯、热塑聚酯泡沫塑料的发泡剂。用二甲醚发泡后的产品气孔大小均匀,柔韧性、耐压性及抗裂性等性能均有所增强。

(4)作为有机化工的基础原料

1)氧化制甲醛

2)甲基化制[wiki]硫酸[/wiki]二甲酯

3)氨化制二甲胺

4)与氯化[wiki]氢[/wiki]反应制一氯甲烷

5)羰基化制醋酐

6)羰基化制醋酸乙烯

(5)制低碳烯烃

乙烯与丙烯是[wiki]石油化工[/wiki]的基础原料,为解决石油化学工业基本原料的来源,国外非常重视煤化工、天然气化工与石油化工的接轨。前苏联曾研究用二甲醚制得试剂级乙烯,收率>85%。杜邦公司开发的二甲醚脱水制低碳烯烃时乙烯与丙烯收率分别为60%和25%,二甲醚转化率87%。国内中科院大连化物所小试达到每立方米低碳烯烃收率高于100g。

(6)用于发电

每吨二甲醚热值28.89GJ,按燃气透平发电效率50%计,约可发电4420kWh。

(7)燃料电池方面的应用

二甲醚及其下游产品作为绿色、环保、超洁净的新能源,解决了优质能源供应不足的矛盾,作为环保产品解决了污染大气环境的煤烟尘和汽车尾气排放污染超标以及其它环保产业开发等问题。

由于其良好的产品性能,以及优越的环保性能越来越为人们所接受,应用范围也越来越广泛,应用前景也越来越广阔。

二甲醚是21世纪最理想的超清洁燃料,且符合我国能源战略发展的原则,优质、安全、高效及环保的要求;二甲醚在精细化工领域内有广泛的应用空间;二甲醚作为基础有机化工原料路子将会越来越宽广,目前通过二甲醚替代石油产品作生产烯烃的原料是完全可行的,而且经济性最好。

主要消耗指标如下:(以吨二甲醚计)

名称规格单位消耗备注

甲醇符合GB336-92一级品 t 1.40

催化剂专用 kg 0.07 一次性装填

电 380/220V,50HZ kwh 20.0

水蒸气≥1.0MPa t 1.38

仪表空气 0.4~0.6mPa,≤32℃Nm3 30.00

循环冷却水≥0.3mPa,≤32℃t 130

我厂10万吨二甲醚装置于6月30日顺利投产,并达产达标。整个投资也不过2600万元,包公用道路,公用工程、灌区、主厂房等,其主要投资在技术转让费和设备购置费上,另外,对于水和蒸汽的投资也不用小觑。

甲醇气相脱水制二甲醚整个工艺是比较简单的.

二甲醚的甲醇单耗接近理论值,因此主要的成本就是体现在蒸汽消耗和建设投资上.

最新的二甲醚技术应该可以把吨二甲醚蒸汽消耗控制在:

粗甲醇为原料:1.1吨以下

精甲醇为原料1.0吨以下

以每吨蒸汽30~40元计,每吨二甲醚可以节约生产成本100元左右,这可是净收入了.

引进国外技术看来不是一条好路,因为十万吨规模的软件费估计在1500万人民币以上,至少比国内软件费高1000万.生产厂家看中的其实是国外的技术比较可靠,工程化能力强,消耗稍低.但是这1000多万是个沉重的负担.

最好有国内的工程公司对国外的技术进行消化吸收,这样国人就可以低价享受高技术了.嘿嘿

气相法与液相法最大的区别在于使用的催化剂不同,气相法采用主要含氧化铝的催化剂进行固定床气相反应,而液相法则采用浓硫酸为主含磷酸的复合酸进行接触反应。

气相法的优点在于产品纯度高,能耗低,介质腐蚀性小,投资少。液相法的优点在于反应压力和温度低,甲醇单程转化率高,缺点是中间产物毒性大,介质腐蚀性大,能耗高,由于腐蚀问题和酸回收等可能导致操作难度大。

目前二甲醚液相法主要是久泰化工科技有限公司的复合酸催化的液相法技术,气相法技术比较多,比如:西南化工设计研究院气相法技术,清华大学技术,大连化物所技术及山西煤化所技术等多种;

其中久泰技术是从最古老的硫酸法技术改进发展而来,克服了硫酸法生产的很多问题,产品易于分离纯度高,不经任何处理即达到99.6以上,稍加净化处理即可达到99.99,目前已工业化的单套最大装置为30万吨/年2套,在建90万吨以上规模装置2套。在二甲醚的应用方面久泰化工与国内几所重点高校联合研发开拓二甲醚的市场,在车用燃料及民用燃料项目积极推进,加速了二甲醚市场的扩大。

气相法工业化装置近年发展相当快,占据了更大的市场份额,可见其技术成熟度相当高,但其已投产大型化装置(30万吨/年以上)没有,偏重于小企业小装置。其主要优势为装置易于大型化,

反应器直径小,不需要多台并联。

二甲醚的生产工艺

二甲醚及生产工艺 摘要:综述了二甲醚的性质、用途、生产方法及使用二甲醚时候的注意事项。 关键词:二甲醚化工产品合成气一步法甲醇液相法甲醇气相法 一、产品说明 1、二甲醚的基本概况 二甲醚别名:甲醚 英文名称:methyl ether;dimethyl ether;DME CAS编号:115-10-6 分子式:C2H6O 结构式:CH3—O—CH3 二甲醚又称甲醚,简称DME。二甲醚在常压下是一种无色气体或压缩液体,具有轻微醚香味。相对密度(20℃)0.666,熔点-14 1.5℃,沸点-24.9℃,室温下蒸气压约为0.5MPa,与石油液化气(LPG)相似。溶于水及醇、乙醚、丙酮、氯仿等多种有机溶剂。易燃,在燃烧时火焰略带光亮,燃烧热(气态)为1455kJ/mol。常温下DME具有惰性,不易自动氧化,无腐蚀、无致癌性,但在辐射或加热条件下可分解成甲烷、乙烷、甲醛等。 二甲醚是醚的同系物,但与用作麻醉剂的乙醚不一样,毒性极低;能溶解各种化学物质;由于其具有易压缩、冷凝、气化及与许多极性或非极性溶剂互溶特性,广泛用于气雾制品喷射

剂、氟利昂替代制冷剂、溶剂等,另外也可用于化学品合成,用途比较广泛。 2 生产原理 2.1 生产方法简介 目前国外二甲醚生产方法主要有合成气一步法和甲醇法。甲醇法又分为甲醇气相法和甲醇液相法。合成气一步法的工业化技术尚未成熟,理由是: ①现有的技术未经装置检验; ②即使按现有技术,其生产成本也高于甲醇气相法 2.2 反应方程式 合成气一步法以合成气(CO + H2 )为原料,合 成甲醇反应和甲醇脱水反应在一个反应器中完成, 同时伴随CO的变换反应。其反应式如下。 2CO + 4H2 = 2CH3OH CO +H2O =CO2 +H2 2CH3OH =CH3OCH3 +H2O 总反应: 3CO + 3H2 =H3COCH3 +CO2 甲醇液相法: 甲醇脱水反应在液相、常压或微正压、130 ~130 ℃下进行。其化学反应式如下: 2CH3OH =H3COCH3 +H2O 甲醇气相法:

年产20万吨甲醇制二甲醚生产工艺初步设计

太原理工大学化学化工学院 《化工设计》课程设计讲明书 年产20万吨甲醇制二甲醚生产工艺初步设计

学生学号:2009002273 学生姓名:武晓佩 专业班级:化工工艺0904 指导教师:郑家军 起止日期: 2012.11.26~2012.12.21

化工设计课程设计任务书

摘要 作为LPG和石油类的替代燃料,目前二甲醚(DME)倍受注目。DME 是具有与LPG的物理性质相类似的化学品,在燃烧时可不能产生破坏环境的气体,能廉价而大量地生产。与甲烷一样,被期望成为21世纪的能源之一。目前生产的二甲醚差不多上由甲醇脱水制得,即先合成甲醇,然后经甲醇脱水制成二甲醚。甲醇脱水制二甲醚分为液相法和气相法两种工艺,本设计采纳气相法制备二甲醚工艺。将甲醇加热蒸发,甲醇蒸气通过γ-AL2O3催化剂床层,气相甲醇脱水制得二甲醚。气相法的工艺过程要紧由甲醇加热、蒸发、甲醇脱水、二甲醚冷凝及精馏等组成。要紧完成以下工作: 1)精馏用到的二甲醚分离塔和甲醇回收塔的塔高、塔径、塔板布置等的设计; 2)所需换热器、泵的计算及选型; 关键词:二甲醚,甲醇,工艺设计。

Abstract: As LPG and oil alternative fuel, DME has drawn attentions at present. Physical properties of DME is similar for LPG, and don’t produce combustion gas to damage the environment, so, It can be produced largely. Like methane, DME is expected to become 21st century energy resources., DME is prepared by methanol dehydration, namely, synthetic methanol first and then methanol dehydration to dimethyl etherby methanol dehydration. Methanol dehydration to DME is divided into two kinds of liquid phase and gas-phase process. This design uses a process gas of dimethyl ether prepared by dimethyl. Heating methanol to evaporation, methanol vapor through the γ-AL2O3catalyst bed, vapor methanol dehydration to dimethyl etherby. This process is made of methanol process heating, evaporation, dehydration of methanol, dimethyl ether condensation and distillation etc. Completed for the following work: 1) Distillation tower used in separation of dimethyl ether and methanol recovery , column height of tower ,diameter, arrangement of column plate etc; 2) The calculation and selection of heat exchanger, pump;

二甲醚生产流程

二甲醚的生产方法最早是由高压甲醇生产中的副产品 精馏后制得,随着低压合成甲醇技术的广泛应用,副反应大大减少,二甲醚的工业生产技术很快发展到甲醇脱水或合成气直接合成工艺。甲醇脱水法包括液相甲醇法和气相甲醇法,前者的反应在液相中进行,甲醇经浓硫酸脱水而制得,但因该法存在装置规模小、设备易腐蚀、环境污染、操作条件恶劣等问题,逐步被淘汰。近年来,二甲醚的需求量增长较大,各国又相继开发投资省、操作条件好、无污染的新工艺,主要包括二步法和一步法。 二步法先由合成气制取甲醇,然后将甲醇在催化剂下脱水制取二甲醚。以前主要采用硫酸作催化剂,现在大多采用由γ-Al2O3/SiO2制成的ZSM-5分子筛作催化剂,性能优良,选择性好,故能制备出高纯的二甲醚,还能避免污染。 一步法由合成气直接制取二甲醚,包括合成气进入反应器内同时完成甲醇合成与甲醇脱水两个反应和水-煤气变换反应,产物为甲醇与二甲醚的混合物,混合物经蒸馏分离得二甲醚,未反应的甲醇返回反应器。一步法多采用双功能催化剂,一般由两类催化剂混合而成,其中一类为合成甲醇催化剂,另一类为甲醇脱水催化剂。合成甲醇催化剂包括Cu-Zn-Al (O)基催化剂,如BASF、S3-85和I-CI-512等。甲醇脱水催化剂有氧化铝、多孔SiO2-Al2O3、Y型分子筛、ZSM-5分子筛、丝光沸石等。一步法根据反应器类型分为固定床和浆

态床两种。 一步法制二甲醚的反应可分为以下几步: CO+H2—>CH3OH -ΔH=90.7kJ/mol (1) 2CH3OH—>CH3OCH3+H2O -ΔH=23.5kJ/mol (2) CO+H2O—>CO2+H2 -ΔH=41.2kJ/mol (3) 总反应式:3CO+3H2—>CH3OCH3+CO2 -ΔH=246.1kJ/mo l (4) 一步法与二步法相比较,各有优势。一步法中CO的转化率远高于二步法,但在一步法中,由于三个反应必须同时发生,且三个反应均为放热反应,这就要求所用的催化剂有很好的耐热性,在高温下具有高选择性。一步法生产的二甲醚一般用作醇醚燃料,若想生产高纯度,还需进一步分离提纯。二步法的转化率虽然不如一步法高,但是它具有生产工艺成熟,装置适应性广,后处理简单等特点,既可直接建在甲醇生产厂,也可建在其它公用设施好的非甲醇生产厂。与一步法相比,二步法合成流程稍长,但两类催化剂装在不同反应器,互不干扰。从目前的技术发展趋势来看,一步法具有流程短、设备效率高、操作压力低和CO单程转化率高等特点,使得设备投资费用和操作费用大大减少,合成二甲醚的生产成本较两步法大幅度降低。因此,一步法经济上更加合理,市场上更具竞争力,总体上来说更具技术优势。 根据反应过程的相态和工艺特点来分,合成气一步法制二甲

液相甲醇合成二甲醚工艺流程

液相甲醇合成二甲醚工艺流程 作者/来源:日期:2008-4-18 1、甲醇罐区 原料甲醇由甲醇罐区用泵经管道送至生产区甲醇储槽贮存,然后由甲醇输送泵经流量计计量后送往二甲醚反应工序作为反应物料。 2、二甲醚反应 由甲醇计量泵计量后经反应预热器加热至60℃左右后,由二甲醚反应釜底部进入温度为150℃左右的液相催化剂中,在催化剂的作用下脱水生成二甲醚。该反应为微放热反应,为保证反应的连续进行,需用加热泵循环打酸,混酸在釜外的反应加热器中与低压蒸汽间接换热获得热量。从反应釜顶部出来的气体为二甲醚、水蒸汽和少部分甲醇混合气,温度150℃左右,气体经过甲醇冷凝器降温至55℃,气液混合物进入净化槽中进行气液分离。气相二甲醚经过甲醇冷凝器进一步冷凝,其中含有甲醇,进入分离槽再进行气液分离,净化槽中的甲醇、二甲醚水溶液(二甲醚为溶解其中)同时也溢流至分离槽。在分离槽中气相二甲醚送往二甲醚压缩工段,液相的甲醇水溶液则由塔前甲醇泵送往精馏塔,并经塔前预热器预热到60℃左右。 在精馏塔塔底重沸器中,甲醇、二甲醚水溶液在低压蒸汽的加热下变为气相进入精馏塔中,经过逐段分离,甲醇、二甲醚气体由塔顶进入塔顶冷凝器中,甲醇冷凝为液体进入液封槽,二甲醚气体则由液封槽顶部并入二甲醚管道送往二甲醚压缩工段。甲醇液体由回流泵加压后一部分经计量后送到塔顶作回流液,其余部分由甲醇冷却器冷却至38℃左右循环送至甲醇中间槽进一步反应。塔底的残液通过液位调节排至废水槽,经废水泵排入污水系统。 反应式为: CH3OH+H2SO4—→CH3HSO4+H2O CH3OH+H3PO4—→CH3H2PO4+H2O CH3OH+ CH3HSO4—→CH3OCH3+H2SO4 CH3OH +CH3H2PO4—→CH3OCH3+ H3PO4 反应温度控制在135-155℃左右,甲醇单程转化率约88%左右。 其具体工艺流程见附图。 3、二甲醚压缩工段 从二甲醚反应工段来的二甲醚气体先进入二甲醚冷却器降温至-10℃左右,然后进入二甲醚气液分离器分离出少量的甲醇残液,残液溢流至甲醇回流槽,由回流泵送至二甲醚反应工段的分离槽中进行精馏回收。气相二甲醚冷却所用的冷媒为压缩后的液相二甲醚,液相二甲醚在二甲醚冷却器壳程中常压下蒸发为气相,将产品二甲醚冷却至-10℃左右,二甲醚则经制冷二甲醚气液分离器分离后进入制冷二甲醚压缩机压缩至1.0MPa 左右,进入制冷二甲醚冷凝器,与循环冷却水换热降温至40℃左右,液相流入制冷二甲醚储罐,形成一个制冷循环。 经冷却分离后的产品二甲醚进入二甲醚压缩机经两级压缩加压至1.0MPa,然后进入二甲醚冷凝器与循环冷却水换热后降温至40℃时冷凝为液相,二甲醚液体由二甲醚冷却器继续冷却至10℃左右送往二甲醚罐区贮存。 4、二甲醚罐区 由压缩工段送来的二甲醚成品储存在二甲醚球罐内。

二甲醚的生产方法有多种

二甲醚的生产方法有多种,工业装置以甲醇法为主。甲醇法分为气相催化脱水法和液相催化脱水法。其代表分别为西南院和山东久泰。合成气一步法直接合成二甲醚的生产技术尚不完善。 最近有两套10万吨/年二甲醚装置刚刚投产,分别是湖北天茂和河北中捷石化,设计单位分别是西南院和东华工程公司(大连化物所技术),都是甲醇气相法。 总体来讲,甲醇气相脱水法是用的比较广的一项技术。 二甲醚的生产方法主要有硫酸法、甲醇气相催化脱水法、合成气一步法直接合成二甲醚法。硫酸法虽然反应条件温和,甲醇单程转化率高(>85%),可间歇或连续生产,但设备腐蚀严重,残液及废水对环境污染严重,操作条件苛刻,产品难以脱除微量杂质,有异味,产品质量差,属淘汰工艺;而以合成气(H2+CO)直接法合成二甲醚的生产技术目前尚不成熟。二甲醚国内外现有大型工业生产装置主要采用成熟的甲醇气相催化脱水法。 表4-6 二甲醚生产工艺技术比较 对比项目甲醇气相催化脱水法合成气一步成法甲醇液相催化脱水法备注 [wiki]催化剂[/wiki] 固体酸催化剂(γ-Al2O3) 多功能催化剂以硫酸为主的复合催化剂(含磷酸) 原料精甲醇、粗甲醇富CO的合成气, 理想合成气组份H2/CO=1 精甲 醇气相法以粗甲醇为原料,成本大幅降低 技术成熟程度成熟技术有待完善成熟 流程长短流程略长,二甲醚的分离和精馏简单流程略短,二甲醚的分离和精馏较复杂流程长 甲醇单程转化率 78~88% 88~95% 反应温度,℃ 230~360 250~300 160~200 反应压力,MPa 0.1~0.5 2.5~6.0 0.04~0.15 反应系统材质碳钢或普通不锈钢石墨等耐酸腐蚀材料 甲醇消耗 1.40~1.43/tDME 1.41~1.45/tDME 电力消耗≤10kw.h≥100kw.h液相法电耗太高 水蒸汽 消耗 1.45t/tDME 1.44 t/tDME 投资比较低,投资系数100%(基准) 软件费及专利设备费高,总体投资较高/105%(按现有资料估算)高,投资系数/30~300% 液相投资高 产品质量≥99.9 ~99 ~99 工程放大简单,反应系统单系列在缺乏足够试验数据情况下,建设大规模装置,工程风险很大难度大,反应器需多套并联 毒性除甲醇外无其他有毒介质甲醇、一氧化碳等磷酸、磷酸盐毒性大、中间产物硫酸氢甲酯为极度危害介质 废酸处理无废酸处理问题无废酸处理问题需处理硫酸、磷酸等废酸 环境保护无“三废”有废水处理投资、能耗高

甲醚生产工艺

二甲醚及生产工艺 1、二甲醚的基本概况 二甲醚别名:甲醚 英文名称:methyl ether;dimethyl ether;DME CAS编号:115-10-6 分子式:C2H6O 结构式:CH3—O—CH3 二甲醚又称甲醚,简称DME。二甲醚在常压下是一种无色气体或压缩液体,具有轻微醚香味。相对密度(20℃)0.666,熔点 -141.5℃,沸点-24.9℃,室温下蒸气压约为0.5MPa,与石油液化气(LPG)相似。溶于水及醇、乙醚、丙酮、氯仿等多种有机溶剂。易燃,在燃烧时火焰略带光亮,燃烧热(气态)为1455kJ/mol。常温下DME具有惰性,不易自动氧化,无腐蚀、无致癌性,但在辐射或加热条件下可分解成甲烷、乙烷、甲醛等。 二甲醚是醚的同系物,但与用作麻醉剂的乙醚不一样,毒性极低;能溶解各种化学物质;由于其具有易压缩、冷凝、气化及与许多极性或非极性溶剂互溶特性,广泛用于气雾制品喷射剂、氟利昂替代制冷剂、溶剂等,另外也可用于化学品合成,用途比较广泛。 2 生产原理 生产方法简介

目前国内外二甲醚生产方法主要有合成气一步法和甲醇法。甲醇法又分为甲醇气相法和甲醇液相法。合成气一步法的工业化技术尚未成熟,理由是: ①现有的技术未经装置检验; ②即使按现有技术,其生产成本也高于甲醇气相法 反应方程式 合成气一步法以合成气(CO + H2 )为原料,合 成甲醇反应和甲醇脱水反应在一个反应器中完成, 同时伴随CO的变换反应。其反应式如下。 2CO + 4H2 = 2CH3OH CO +H2O =CO2 +H2 2CH3OH =CH3OCH3 +H2O 总反应: 3CO + 3H2 =H3COCH3 +CO2 甲醇液相法: 甲醇脱水反应在液相、常压或微正压、130 ~130 ℃下进行。其化学反应式如下: 2CH3OH =H3COCH3 +H2O 甲醇气相法: 催化剂为ZSM分子筛、磷酸铝或γ2Al2O3。 甲醇脱水反应的化学反应式如下。 主反应: 2CH3OH =H3COCH3 +H2O

国内外二甲醚场和生产工艺分析

国内外二甲醚市场和生产工艺分析 国内外二甲醚市场和生产工艺分析 目前二甲醚

二甲醚生产工艺及其应用技术分析

119二甲醚生产工艺及其应用技术分析 徐玉国,韩兆君 (烟台南山学院,山东烟台265713) 摘要:本文综述了二甲醚的性质、生产工艺以及二甲醚的主要应用,同时展望了二甲醚作为清洁燃 料的发展前景。 关键词:二甲醚;生产工艺;应用 1概述 能源是发展农业、工业、国防和改善人民生活的重要物质基础,是一切生产技术变革的前提。尽管我国有丰富的资源,但存在一些不利方面,主要表现在:人均占有量少,地理分布不均,单位产值耗能高。另外,随着经济发展,汽车工业产销量大增,其直接后果是汽车尾气污染,造成环境问题日益严重,这不仅造成经济上的重大损失,对人体健康也有极大危害。因此清洁能源开发也为世界各国所重视。 近年来,二甲醚作为一种新型清洁能源,特别是作为车用燃料,引起了人们的关注,对二甲醚生产工艺的研究已成为世界各国的研究热点 二甲醚(Dimethyl ether,缩写为DME)在常温常压下是一种无色气体,具有轻微的醚香味,毒性很低,人吸入或经皮肤吸收过量二甲醚会引起麻醉、失去知觉和呼吸器官损伤;具有较优良的环境性能指标,不致癌,不会对大气臭氧层产生破坏作用;为无色易液化气体,燃烧时火焰略带光亮;具有良好的混溶性,可以与大多数极性和非极性有机溶剂混溶,如能溶于汽油、四氯化碳、苯、氯苯、丙酮及乙酸甲酯等,加入少量助剂后可以与水以任意比例互溶。二甲醚基本的物理性质见表1。 表1二甲醚的物理性质 分子式:CH3OCH3蒸气压:0.53MPa(20℃) 摩尔质量:46.07燃烧热(气态):1455kJ/mol 沸点:-24.9℃蒸发热:476.4kJ/kg(-24.8℃) 熔点:-141.5℃自燃温度:350℃ 闪点:-41℃爆炸极限(空气中):3.45~26.7vol%临界压力:5.32MPa在水中的溶解度:35.3%(wt)(24℃)临界温度:128.8℃密度:0.661kg/l(20℃) 2合成二甲醚的生产工艺 2.1甲醇脱水合成工艺 目前生产的二甲醚基本上由甲醇脱水制得,即先合成甲醇,然后经甲醇脱水制成二甲醚。甲醇脱水制二甲醚分为液相法和气相法两种工艺。 (1)液相法是将甲醇与浓硫酸混合并加热到140℃,脱水制得二甲醚。该工艺比较落后,产品后处理也比较困难,设备易腐蚀,环境污染严重,因此目前已少采用。 (2)气相法是将甲醇加热蒸发,甲醇蒸气通过催化剂床层气相脱水制得二甲醚。常用的催化剂为活性氧化铝、结晶硅酸铝等。气相法的工艺过程主要由甲醇加热、蒸发、甲醇脱水、二甲醚冷凝及精馏等组成。 2.2直接合成工艺 一步法合成二甲醚即合成气在同一反应器 2008年第12期2008年12月 化学工程与装备 C hem i cal E ngi neer i ng&E qui pm en t

二甲醚生产工艺流程

合成气制二甲醚工艺 目前合成气合成二甲醚的生产工艺主要有两步法和一步法两种,两步法是经过甲醇合成和甲醇脱水两步过程得到DME,一步法是合成气直接生产DME,新开发的工艺有二氧化碳加氢合成二甲醚和生物质间接液化制取二甲醚。 1、两步法制二甲醚 两步法制二甲醚是以合成气为原料由低压法制得甲醇后,甲醇再经脱水制得DME,其主要过程如图1所示: 图1两步法合成二甲醚流程简图 其中甲醇脱水制二甲醚的方法又包括液相甲醇脱水法和气相甲醇脱水法液相甲醇脱水是将甲醇与浓硫酸混合加热使甲醇脱水得到二甲醚,浓硫酸起到催化剂的作用该工艺具有反应温度低,原料转化率和二甲醚的选择性高的优点,但是产品后处理比较困难,而且浓硫酸的存在使设备腐蚀严重,并且产生大量的废液,带来很大的环境污染,限制了此工艺的发展"目前国内仅有武汉硫酸厂和山东久泰化工科技有限公司开发此工艺。 在液相脱水制DME基础上,为了避免液体酸作为甲醇脱水剂时产生的设备腐蚀问题,美孚公司和意大利的ESSO公司开发了以固体酸为催化剂的甲醇气相脱水技术,气相甲醇脱水法的基本原理是将甲醇蒸汽通过固体酸催化剂脱水生成二甲醚,目前常用的催化剂主要有沸石、氧化铝、二氧化硅/氧化铝、阳离子交换树脂等,由于甲醇脱水反应是放热反应,因此维持适宜的反应温浙江大学博士学位论文合成气合成二甲醚和乙二醇研究综述度是气相甲醇脱水法的关键,两步法制二甲醚的反应条件温和,副反应少,二甲醚的选择性和产品的纯度高,但是由于需要从合成气开始生产甲醇,导致合成气的转化率低,生产流程长,并且需要经过甲醇分离精制过程,使得整个工艺的成本增加,即使购买成品甲醇直接脱水制得二甲醚,也容易受到甲醇价格的影响,而使成本难以控制。 2、一步法制二甲醚 合成气直接制二甲醚被称为“一步法”,一步法合成二甲醚由甲醇合成和甲醇脱水两个过程组成,同时还存在水汽变换反应,由于受到热力学的限制,甲醇合成反应的单程转化率一般较低,而由合成气一步法合成二甲醚,采用具有合成甲醇和甲醇脱水两种功能的复合催化剂,由于催化剂的协同效应,反应系统内各个反应相互祸合,生成的甲醇不断转化为二甲醚,合成甲醇不再受热力学的限制,与传统的经甲醇合成和甲醇脱水两步得到DME两步法,相比,一步法具有流程短、操作压力低、设备规模小、单程转化率高等优点,经济上更加合理,但缺点在于二甲醚的选择性低,产物的纯度不高。 目前国内外一步法合成二甲醚的反应工艺主要包括固定床工艺和浆态床工艺两大类:(1)固定床工艺 该工艺采用固定床作为合成二甲醚的反应器,合成反应在固体催化剂表面进行,在此工艺中,若采用贫氢合成气为原料气,催化剂表面会很快积碳,因此须使用富氢合成气为原料气,固定床一步法制取二甲醚的优点是具有较高的CO转化率,该方法具有简单高效的优点,但由于二甲醚合成反应是强放热反应,反应所产生的热量如果无法及时移走,致使催化剂床层局部区域产生热点,进而导致催化剂铜晶粒长大,从而导致催化剂活性降低甚至失去活性,同时,在目前所使用的催化剂上,具有催化甲醇合成的功能团和具有催化甲醇脱水功能的酸

二甲醚工艺流程计算

第二章二甲醚分离塔的工艺计算 一、二甲醚分离塔的物料衡算 (一)已知所给数据得出物料衡算简图如下: 图2-1物料衡算简图 (二)选定衡算基准为kmol/h。 已知条件所给数据为kg/h,根据公式ai/M i÷∑a i/M i (1) 进行质量分数与摩尔分数的换算。 已知:M DME=46.07kg/kmol M CH3OH=32.04 kg/kmol M H2O=18.02 kg/kmol 其中a i—质量分数;M i—摩尔质量 得出下表所示数据: 1、进料组分 表2-1 进料各组分所占比例 2、塔顶组分 表2-2 塔顶各组分所占比例

3、塔釜组分 表2-3 塔釜各组分所占比例 (三)清晰分割 以二甲醚为轻关键组分,甲醇为重关键组分,水为非关键组分。 (四)物料衡算 已知:生产速率P =3×107÷8000=3.750×103(kg/h)=82.40 kmol/h D=81.40/0.9993=81.46 kmol/h X W,DME= 3.194×10-5X D,CH3OH=0.0007000 X W,DME,X D,CH3OH分别为塔釜二甲醚的摩尔分数和塔顶甲醇的摩尔分数。 表2-4 清晰分割法计算过程 组分进料馏出液釜液 DME 0.7080F 0.7080F-3.194×10-5W 3.194×10-5W CH3OH 0.008640F 0.0007000D 0.008640F-0.0007000D H2O 0.2834F 0 0.2834F ∑ F D W 列出物料衡算式: 3.194×10-5W+0.008640F-0.0007000D+0.2834F=W (2) F=D+W (3) 联立式(2),(3)得: F=242.93kmol/h=7747 kg/h W=160.07 kg/h=2902 kg/h D=82.46 kmol/h=3796 kg/h。 M F=31.89kg/kmol M W=18.13 kg/kmol M D=46.03 kg/kmol M F、M W、M D分别为进料、塔釜、塔顶的平均相对分子质量。

浅议二甲醚的合成工艺

浅议二甲醚的合成工艺 【摘要】二甲醚(简称DME)习惯上简称甲醚,为最简单的脂肪醚,分子式C2H6O,是乙醇的同分异构体,结构式CH3―O―CH3,分子量46.07,是一种无色、无毒、无致癌性、腐蚀性小的产品。DME因其良好的理化性质而被广泛地应用于化工、日化、医药和制冷等行业,近几年更因其燃烧效果好和污染少而被称为“清洁燃料”,引起广泛关注。 【关键词】二甲醚;设计;工艺 1.DME的用途[1] 1.1用作制冷剂和发泡剂 由于DME的沸点较低,汽化热大,汽化效果好,其冷凝和蒸发特性接近氟氯烃,因此DME作制冷剂非常有前途。国内外正在积极开发它在冰箱、空调、食品保鲜剂等方面的应用,以替代氟里昂。关于DME作发泡剂,国外已相继开发出利用DME作聚苯乙烯、聚氨基甲酸乙酯、热塑聚酯泡沫的发泡剂。发泡后的产品,孔的大小均匀,柔韧性、耐压性、抗裂性等性能都有所增强。 1.2 DME用作燃料 由于DME具有液化石油气相似的蒸气压,在低压下

DME 变为液体,在常温、常压下为气态,易燃、毒性很低,并且DME的十六烷值(约55)高,作为液化石油气和柴油汽车燃料的代用品条件已经成熟。由于它是一种优良的清洁能源,已日益受到国内外的广泛重视。在未来十年里,DME 作为燃料的应用将有难以估量的潜在市场,其应用前景十分乐观。可广泛用于民用清洁燃料、汽车发动机燃料、醇醚燃料。 1.3 DME用作化工原料 DME作为一种重要的化工原料,可合成多种化学品及参与多种化学反应:与SO3反应可制得硫酸二甲酯;与HCL 反应可合成烷基卤化物;与苯胺反应可合成N,N-二甲基苯胺;与CO反应可羰基合成乙酸甲酯、醋酐,水解后生成乙酸;与合成气在催化剂存在下反应生成乙酸乙烯;氧化羰化制碳酸二甲酯;与H2S反应制备二甲基硫醚。此外,利用DME还可以合成低烯烃、甲醛和有机硅化合物。 2.DME工艺说明及设计 2.1设计依据 本项目基于教科书上的教学案例,通过研读大量的关于DME性质、用途、生产技术及市场情况分析的文献,对生产DME的工艺过程进行设计的。 2.2设计方法[2] 2.2.1液相甲醇脱水法制DME

二甲醚现场处置方案

二甲醚事故现场处置方案 我厂二甲醚生产装置年生产能力20万吨,罐区容量1万方,构成重大危险源。二甲醚易燃、易爆、有毒,在设备失效、泄漏、操作失控或自然灾害情况下,存在发生火灾、爆炸、人员中毒等严重事故的潜在危险。为防止二甲醚在由于各种原因造成火灾、爆炸及其它危害时,能及时控制危害源,抢救受伤人员,扑灭火灾,制定现场处置方案。 1、事故特征与成因 1.1、生产设备串气至二甲醚球罐发生爆炸着火。 1.2、二甲醚装置、球罐发生泄漏、溢流或被引燃着火。 1.3、操作人员责任心差,未按照相关规程操作或超出指标要求。 1.4、界区内违章动火作业造成事故。 1.5、雷击、静电等原因造成着火、爆炸事故。 1.6、装置区内设备腐蚀、老化造成设备本身存在缺陷。 1.7、由于电气、仪表本身质量问题或存在缺陷造成工艺事故。 1.8、由于灌装操作不当或外来人员违章行为造成事故。 2、应急组织与职责 2.1、应急组织 二甲醚车间成立事故应急自救小组,作为事故初期救援及处理的机构。 组长:二甲醚车间主任 副组长:二甲醚车间副主任、当班值班长 成员:中控室操作、罐区、灌装现场及巡检人员。 紧急电话:6070(二甲醚车间办公室电话) 2.2、应急自救小组职责 2.2.1、分析存在的危险有害因素,制定二甲醚事故预防及应急处置措施。 2.2.2、告知从业人员作业场所和工作岗位存在的危险有害因素、防范措施和事故应急处置措施,督促各单位对干部职工进行应急处置措施贯彻学习和演练,提高应急救援能力。

2.2.3、发生事故后立即组织自救,防止事故扩大,将事故危害降到最低。 2.2.4、根据事故情况及应急自救程度,对抢险救灾方案进行决策指挥,确定相应报警级别和应急救援级别,对应急救援工作中发生的争议问题进行裁决和紧急处理。 2.2.5、指挥、调度我厂医疗抢救,后勤支援等工作,调度解决抢险救灾所需资金和救灾物资。 2.2.6、督察应急处置人员的行动,保护现场抢救和现场以外其他人员的安全。 2.2.7、对事故秩序维护、事故调查、事故善后处理、恢复生产等工作进行检查和督促落实 2.2.8、宣布应急恢复、应急结束。 2.3、应急处置自救小组成员的职责 2.3.1、组长是处理灾害事故的全权指挥者,在副组长的协助下,制定事故的处置计划。 2.3.2、技术负责人是组长处理灾害事故的助手,在组长领导下开展工作。 2.3.3、安全负责人根据批准的事故处置计划,按照安全规程规定,对抢险救灾工作的入井人员进行控制,对安全实行有效监督。 2.3.4、救护负责人对救护行动具体负责,全面指挥、领导应急救护队,根据事故处置计划所规定的任务,完成对人员的救援和事故处理。 2.3.5、领导小组各成员应在组长、副组长的领导下开展工作。 2.4、现场应急自救指挥中心 当事故进一步扩大时,我厂成立二甲醚事故应急处置自救指挥中心,,作为我厂应急处置事故的最高决策机构。 组长:厂长 副组长:我厂分管保卫、经营、安全、设备、生产、环保的副厂长 成员:我厂有关总工、各业务部室负责人、联合车间负责人,安全管理部有关人员等。 应急处置自救指挥中心应指定专责联系电话。 应急处置自救指挥中心下设:

二甲醚的生产方法比较及市场预测

二甲醚的生产方法比较及市场预测 能源、环境和人口是当今全球进展战略的三大咨询题。能源是国民经济进展的基础资源和重要战略物质。石油产品是国民经济的“血液”。按照已探明的能源储量推测:全球石油可再坚持30~50年。与许多国家相比,我国的石油贮藏量并不多,因此受石油危机的阻碍也更大。面对石油的短缺,能源的不可再生性,以及国际上对环境的要求日高,国外早已提出代用燃料和燃料清洁化的开发方向。我国政府也已意识那个咨询题的严肃性,近期又反复强调抓紧开展这项工作。因此,近年来二甲醚的开发受到了越来越多的关注。 二甲醚是碳一化学中的一个拳头新产品,一样通过甲醇脱水获得。二甲醚亦称甲醚(CH3)2O,缩写DME,无色无毒气体或压缩液体,沸点-24℃,凝固点-140℃。其用途广泛,它不仅是一种重要的化工原料(可用于许多精细化学品的合成),而且也是一种清洁燃料和燃料添加剂;还可作为汽油和烯烃的中间体;在制药,农药等化学工业中有许多专门的用途;能够替代氯氟烃类(即CFC物质)用作溶胶喷射和制冷剂;高纯度的二甲醚可用作麻醉剂;此外,二甲醚还能够成为都市煤气和液化气的代用品,也可作为汽车燃料。 2、二甲醚的生产方法比较 2.1生产方法 工业上制取二甲醚的生产方法要紧有以下四种: (1)甲醇脱水法; (2)在生产甲醇时作为副产物经分离,精制而得到;

(3)合成气直截了当合成二甲醚(进展方向,目前正进行工业装置的中试时期); (4)甲酸甲酯催化分解; 现时期大多数工业生产都采纳甲醇脱水法,该法有如下技术路线: A、以浓硫酸脱水反应 B、添加磷酸铝高温反应 C、催化反应 在以上三种技术中,浓硫酸脱水反应的方法,设备腐蚀严峻,操作条件差;磷酸铝高温反应的方法,甲醇转化率及二甲醚的选择性均较低。而改性固体酸催化的方法,尽管温度和压力条件要求较低,生产操纵比较容易,便于连续化工业生产,但甲醇蒸汽与固体催化剂表面接触面积有限,存在转化率低,二甲醚气体与反应气不易分离等缺点。针对以上情形,阳离子型液体催化反应法是近几年成功开发的一项专利技术,它采纳“液-液-气”工艺路线,甲醇分子与催化剂分子接触充分,因而转化率高,二甲醚气体极易脱离液相。而且投资少,能耗低,收率高、成本低,且具较强的市场竞争力。 2.2反应特点 该方法的特点为: (1)催化剂的再生与反应过程是同步的,即在产气的同时就完成了催化剂的再生。 (2)液体甲醇在较低温度(<130℃),较低压力(<0.1MPa)条件下脱水。 (3)反应平和稳固,能耗少,易操纵。 (4)无污染、无腐蚀。

二甲醚生产工艺及流程操作

第一节流程简述 粗甲醇由原料槽经原料泵打入粗甲醇储槽 V107,再经甲醇中间泵P106 打入 甲醇塔C103 中部(如原料是精甲醇,则直接进入精甲醇储槽V101)。在甲醇塔 分离出水,>95%的甲醇由塔顶经E106 甲醇冷凝器后,进入甲醇回流槽V103, 部分甲醇回流入塔C103,部分进入精甲醇储槽V101,甲醇塔尾气排空。V101 槽的甲醇由P101 精甲醇泵经E103 冷甲醇加热器进入E101 甲醇蒸发 器,蒸发的甲醇蒸气经E102 甲醇气加热器与反应后气体再加热至200℃,进入 C101 合成塔下部,在经中央管加热至270℃,从合成塔上部进入催化剂床层, 合成反应为放热反应,合成塔温度由导热油冷却控制。开车时由导热油加热至反 应温度。 反应后的混合气在E102、E103 中与入塔的冷甲醇换热后,进入经合成气冷 凝器冷凝后进入C102 二甲醚分离塔中部,从塔顶得到99%的二甲醚,它经E105 二甲醚冷凝器冷凝后进入二甲醚塔回流槽V102,部分回流入塔,部分

进入V106 精二甲醚冷凝储槽再进入产口储槽。 在C101 及C102 塔中,操作压力为0.4~1.0Mpa,C102 塔底的甲醇水经减压 后进入C103 塔中部,塔底水分析合格后排放。 第二章合成塔操作 二甲醚由甲醇在催化剂作用下脱水来合成,反应为放热反应,方程式为: 2CH3OH—CH3OCH3+H2O+5.5Kcal 为严格控制反应温度应及时移走反应热,二甲醚合成设计为列管式,催化剂 装于管内,管外用导热油强制换热。导热油自下部加热合成塔壳程,上部引出至 导热油加热炉,经导热油泵打循环。 为防止不凝气体在合成器壳程上部积聚影响传热效果,设有一导热油膨胀 罐,导热油膨胀罐的主要作用是吸收导热油的热膨胀及排放不凝气

二甲醚合成工艺研究进展

二甲醚合成工艺研究进展 发表时间:2009-12-04T11:53:51.077Z 来源:《中小企业管理与科技》2009年10月下旬刊供稿作者:李增文 [导读] 传统的二甲醚生产方法是以甲醇为原料,在浓硫酸的催化作用下,生成硫酸氢甲酯,硫酸氢甲酯再与甲醇反应生成二甲醚 李增文(中煤龙化哈尔滨煤制油有限公司) 摘要:二甲醚俗称为甲醚(CH3OCH3),是最简单的脂肪醚,也是重要的甲醇下游产品,二甲醚制备方法有甲醇液相脱水法(硫酸法)、甲醇气相转化法和合成气一步法等。合成气一步法生产二甲醚是将合成甲醇和甲醇脱水两个反应在一个反应器内完成,与传统的甲醇脱水法相比,工艺简单、操作安全、投资少,成本低。是一个非常有前途的新工艺。 关键词:合成气二甲醚合成 0 引言 二甲醚(DME)作为一种清洁化学品在制药、燃料、农药、化学品的合成方面有许多独特的用途,是重要的化工原料,可以用作气雾剂的抛射剂、制冷剂、发泡剂;高浓度的二甲醚可用做麻醉剂;还可替代LPG及柴油成为新型燃料。二甲醚目前的主要用途是作为气雾剂的抛射剂。国外许多国家正在开发二甲醚代替氟氯烃作制冷剂和发泡剂;开发利用二甲醚作为聚乙烯、聚氨基甲酸乙酯、热塑性聚酯泡沫的发泡剂。二甲醚与甲醇按一定比例的混合物是一种理想的液体燃料,可作为城市煤气和液化气的代用品。二甲醚还可作为汽油添加剂来生产无铅汽油。因此,对二甲醚生产方法及应用领域的研究,成为了国内外极为重视的开发课题。二甲醚原料来源也十分广泛,可以由石油、天然气、煤和生物物质(如稻草,高粱秆及米糠等有机物质)制得。二甲醚最早由高压甲醇生产中的副产物精馏后制得。随着甲醇合成技术的进步,甲醇脱水和合成气合成二甲醚工业生产技术很快发展起来。根据反应器的不同,合成气合成二甲醚又分为固定床反应器和淤浆床反应器两种形式。 1 甲醇液相脱水法 传统的二甲醚生产方法是以甲醇为原料,在浓硫酸的催化作用下,生成硫酸氢甲酯,硫酸氢甲酯再与甲醇反应生成二甲醚。甲醇脱水制二甲醚最早采用浓硫酸做催化剂,反应在液相中进行,同时生成CO、CO2、H2、CH2、C2H2等副产物。 上海石油化工研究院在传统的甲醇液相脱水装置的基础上,将反应与分离操作合成一体,有效地抑制了有机物的碳化;同时硫酸无损耗地被封闭在反应器中供长期使用(首次使用时间达6年多),大大降低了成本,减少了污染。 亦有专利报道,甲醇在液体混和酸[硫酸(93%-98%)和磷酸(85%)]中进行脱水催化反应,会改变单一硫酸脱水催化的共沸现象,使水分能够均衡脱出,生产能够连续进行,从而解决反应生成水难以脱除、碳化现象严重等问题。改良的甲醇液相脱水生成二甲醚的方法具有反应温度低、转化率高、选择性高、设备腐蚀小、污染程度低、生产流程短、设备投资省和生产成本低等特点。 2 甲醇气相脱水法 1965年,美国Mobil公司最早报道了气相甲醇脱水制二甲醚的方法。其基本原理是在固定床催化反应器中将甲醇蒸汽通过固体酸性催化剂(氧化铝或结晶硅酸铝),发生非均相反应,甲醇脱水生成二甲醚,脱水后的混合物再进行分离、提纯,便能得到燃料级或气雾剂级的二甲醚。 气相甲醇脱水法的关键是催化剂的研制。气相法生产工艺最常用的催化剂是氧化铝或硅酸铝、沸石、阳离子交换树脂,也可用锌、铜、锰、铝等金属的盐酸盐,铜、铝、铬等金属的硫酸盐,钛、钡等金属的氧化物,矾钍化合物,硅胶和磷酸铝等:催化剂的基本特征是呈酸性,对主反应选择性高,副反应少,并具有避免二甲醚深度脱水生成烯烃或析炭等作用。 3 合成气气相一步法合成二甲醚 合成气一步法制二甲醚实际上是把合成甲醇和甲醇脱水两个反应合在一个反应器内进行,其关键在于选择高活性及高选择性的双功能催化剂。 国内外对甲醇合成和甲醇脱水反应的动力学进行了广泛研究。中国科学院大连化学物理研究所研制出了用于合成气一步法合成二甲醚的性能良好的双功能催化剂,并在此基础上开发了固定床合成气一步法合成二甲醚新工艺。该工艺采用固定床反应器,合成气原料H2/CO 为1-2,CO/CO2为15-25,操作压力2.5-4.0MPa,反应温度230-300℃,原料合成气进气空速700-1500h-1,所用催化剂为该所自己研制的金属沸石催化剂;他们还开展了甲烷化空气催化氧化部分氧化制合成气与含氮合成气制二甲醚技术的研究,希望通过廉价氧源实现廉价合成气,从而降低二甲醚合成生产成本。 4 合成气液相一步法合成二甲醚 液相一步法合成二甲醚,特别是浆态床一步法合成二甲醚技术,是目前最新开发的技术。它可直接利用CO含量高的煤基合成气,还可在线装卸催化剂。其突破是甲醇合成过程中热力学平衡的限制,具有较高的CO单程转化率和二甲醚产率,使二甲醚在成本上更具优势。 5 CO2加氢直接合成法 CO2加氢制二甲醚打破了CO2加氢制甲醇热力学的限制,使CO2转化率得以提高。目前,世界上许多国家都在进行CO2加氢制二甲醚催化剂及工艺研究,但大多处于探索阶段,CO2的转化率及二甲醚的选择性均较低。 日本Arokawa报道了在甲醇催化剂与固体酸组成的复合型催化剂(Cu-ZnO-Al2O3)上,CO2加氢生成二甲醚,在240℃、3.0MPa条件下,CO2转化率可以达到25%,二甲醚的选择性55.1%。日本关西电力公司和三菱重工公司把CO2合成甲醇脱水生成二甲醚反应设计在一个固定床里,反应条件为250-300℃,4-10MPa,采用专利双功能催化剂,小试CO2转化率达90%,二甲醚选择性为45%。 国内对CO2与氢气合成二甲醚也有研究。大连化物所研制了Cu-Zn-Al2O,和HZSM-5质量比为2:1,最佳反应条件为240℃、 2.0MPa,3500h-1下二甲醚的选择性为50.2%;中科院兰州化物所利用研制的Cu-ZnO-ZrO2/HZSM-5双功能催化剂,采用固定床管式反应器,在240℃、H2/CO为2.8的条件下,CO2转化率达到34.5%,二甲醚选择性为60.7%;天津大学采用铜基/HZSM-5催化剂,在240℃、空速3500h-1、2.0MPa的条件下,利用连续流动固定床反应器装置得到CO2转化率为29.4%,二甲醚选择性为50.7%;采用国产C3O2型铜基催化剂和CM-3-1改性分子筛组成的复合催化剂,在260℃、5.0MPa、1000h-1、H2/CO为4原料气条件下,在搅拌釜反应器中考察了CO2加氢合成二甲醚的反应性能,CO2转化率为65%,二甲醚选择性为60%。 6 工艺技术的比较

年产20万吨甲醇制二甲醚工艺设计_毕业设计

. 毕业设计 题目:年产20万吨甲醇制二甲醚工艺设计学院:化学与材料工程学院 专业:化学工程与工艺 姓名: 学号: 完成时间:

设计说明 作为液化石油气(LPG)和石油类的替代燃料,目前二甲醚(DME)倍受注目。DME是具有与LPG的物理性质相类似的化学品,在燃烧时不会产生破坏环境的气体,能便宜而大量地生产。与甲烷一样,被期望成为21世纪的能源之一。目前生产的二甲醚基本上由甲醇脱水制得,即先合成甲醇,然后经甲醇脱水制成二甲醚。甲醇脱水制二甲醚分为液相法和气相法两种工艺,本设计采用气相法制备二甲醚工艺。将甲醇加热蒸发,甲醇蒸气通过γ-AL2O3催化剂床层,气相甲醇脱水制得二甲醚。气相法的工艺过程主要由甲醇加热、蒸发、甲醇脱水、二甲醚冷凝及精馏等组成。 甲醇气相法合成二甲醚是目前国内外二甲醚生产的主要工艺,该法以精甲醇为原料,脱水反脱水和二甲醚精馏等工艺。目前国外公布的大型二甲醚建设项目绝大多数采用两步法工艺技术,说明甲醇气相法有较强的综合竞争力。 关键词:二甲醚,甲醇,工艺设计

Design specification As LPG and oil alternative fuel, DME has drawn attentions at present. Physical properties of DME is similar for LPG, and don’t produc e combustion gas to damage the environment, so, It can be produced largely. Like methane, DME is expected to become 21st century energy resources, DME is prepared by methanol dehydration, namely, synthetic methanol first and then methanol dehydration to dimethyl etherby methanol dehydration. Methanol dehydration to DME is divided into two kinds of liquid phase and gas-phase process. This design uses a process gas of dimethyl ether prepared by dimethyl. Heating methanol to evaporation, methanol vapor through the γ-Al2O3catalyst bed, vapor methanol dehydration to dimethyl etherby[2]. This process is made of methanol process heating, evaporation, dehydration of methanol, dimethyl ether condensation and distillation etc. Methanol gas phase method synthesis of dimethyl ether is at home and abroad and dimethyl ether, the main technology of production with fine methanol as raw materials, dehydrated, reaction by-products less, dimethyl ether purity of 99.9%, the craft is mature, the device wide adaptability, simple post-treatment, can be directly built in methanol production factory, also can be built in other public facilities good the methanol production factory. The law should pass methanol synthesis, methanol distillation, methanol dehydration and dimethyl ether distillation, etc. At present foreign large dimethyl ether released most of the construction project by two-step process technology, explain methanol gas phase method has the strong comprehensive competitive power. Key words: dimethyl ether, methanol, process design