车身反光标识--GA406-2002

车身反光标识

GA406-2002

中华人民共和国公安部2002-12-20发布2003-03-01实施

前言

本标准的全部技术内容为强制性。

本标准是对GB 7258—1997《机动车运行安全技术条件》的补充

本标准的附录A是资料性附录。

本标准由公安部道路交通管理标准化技术委员会提出并归口。

本标准起草单位:公安部交通管理科学研究所

本标准主要起草人:应朝阳、董交平、邱红桐、赵彬冰、刘玉宝、陈巍。

1 范围

本标准规定了载货类机动车车身反光标识材料的技术要求、试验方法、检验规则、包装、标志、运输和贮存及车身反光标识粘贴的技术规范。

本标准适用于载货类机动车的车身反光标识,其他类型车辆的车身反光标识可以参照执行。

注:本标准所指的载货类机动车是指N

2、N

3

类车(按GB/T 15089—2001规定),全

挂车和半挂车。

2 规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括戡误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 2423.17—1993 电工电子产品基本环境试验规程试验Ka:盐雾试验方法

GB/T 3194—1998 铝及铝合金板、带材的尺寸允许偏差

GB/T 3681—2000 塑料大气暴露试验方法

GB/T 3978—1994 标准照明体及照明观测条件

GB/T 3979—1997 物体色的测量方法

GB/T15089—2001 机动车辆及挂车分类

GB/T 15500—1995 利用电子随机数抽样器进行随机抽样的方法

3 术语和定义

下列术语和定义适用于本标准。

3.1 车身反光标识 retro-reflective markings of carriage

为增强车辆的可识别性而粘贴在车身表面的高亮度反光膜的组合。

3.2 车身反光标识材料 retro-reflective markings materials

为增强车辆的可识别性而粘贴在车身表面的高亮度反光膜,当光线照射到其表面上时,相当大部分光线能够被反射回来。如附录A所示。

3.3 逆反射 retro-reflection

反射光线靠近入射光线,向光源返回的反射。当入射光线在较大范围内变化时,仍能保持这一特性。

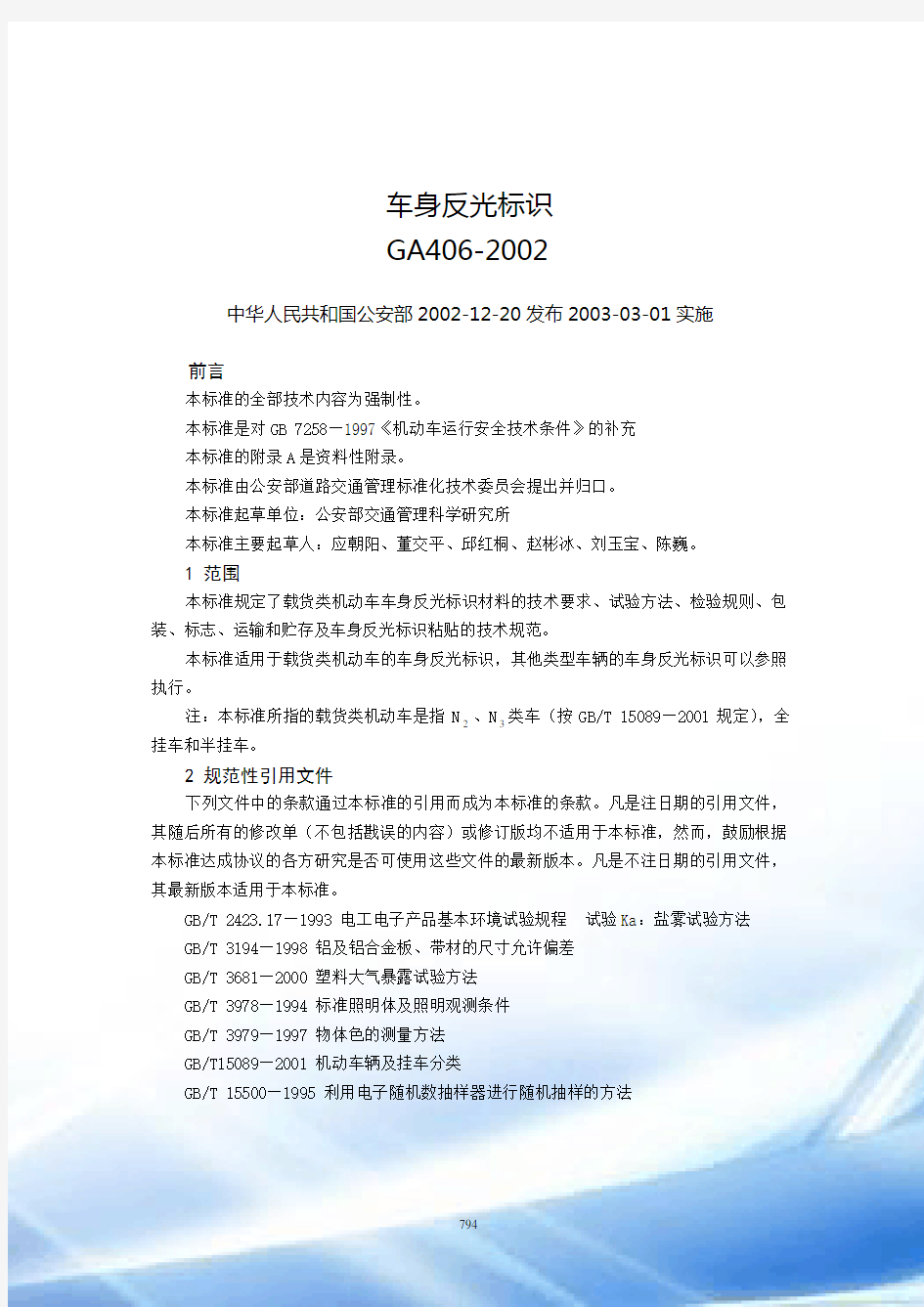

3.4 基准中心 reference center

在确定逆反射材料特性时,在试样反射面中心或接近中心所给定的一个点(见图1)

图1 逆反射测试的角度参考系统

3.5 基准轴 reference axis

起始于基准中心,垂直于被测试样反射面的直线。

3.6 照明轴 illumination axis

连接基准中心和光源中心的直线。

3.7 观察轴 observation axis

连接基准中心和光探测器中心的直线。

3.8 观察半平面 observation half-plane

从照明轴开始,包含了观察轴的平面。

3.9 第一轴 first axis

通过基准中心,垂直于观察半平面的一条轴。

3.10 第二轴 second axis

通过基准中心,垂直于第一轴和基准轴的一条轴。

3.11 观察角 observation angle

照明轴与观察轴之间的夹角。

3.12 入射角 entrance angle

照明轴与基准轴线之间的夹角。

:从照明轴到包含基准轴和第一轴平面的夹角。

β

1

:从基准轴到观察半平面的夹角。

β

2

3.13 逆反射系数R′coefficient of retro-reflection

在一定的照射角和观察角的条件下,在观察角方向上,反射光发光强度(I )与垂直于光入射方向的逆反射平面照度(E )和表面面积(A )之比。

R ′=

)(21--???m lx cd A

E I

3.14 亮度因子 luminance factor

在相同的照明和观察条件下,测试样板的亮度与理想漫射体的亮度之比。

4 材料技术要求

4.1 外观要求

按6.2规定的方法测试,车身反光标识材料不允许存在以下缺陷: 1)裂纹;

2)明显的划痕、损伤和颜色不均匀。 4.2 逆反射性能 4.2.1逆反射系数R ′

按6.3规定的方法测试,车身反光标识材料(90°或0°方向)的逆反射系数值不应低于规定的值。

表1车身反光标识材料的逆反射击系数

观察角

入射角β2 (β1=0)

逆反射系数)(2

1

--??m lx cd 白色 红色 20′

5°

450 120 30° 200 30 40° 90 10 60°

16

5

4.2.1 逆反射性能均匀性

按6.3规定的方法测试车身反光标识材料上任意5点(同种颜色)的逆反射系数,其中任何一点的逆反射系数值不应于大于(5个点的逆反射系数)平均值的120%,也不应小于(5个点的逆反射系数)平均值的80%。

4.3 色度性能

4.3.1 按6.4.1规定的方法测试,车身反光标识材料的色品坐标应在表2规定的范围内,对应颜色的色品图见图2。

表2 车身反光标识材料颜色各角的色品坐标(A 光源)

颜色

色品坐标

①

②

③

④

⑤

⑥

x y x y x y x y x y x y 白色0.310 0.348 0.453 0.440 0.500 0.440 0.500 0.380 0.440 0.380 0.310 0.283 红色0.657 0.335 0.665 0.335 0.735 0.265 0.729 0.263

图2 逆反射材料颜色色品图(A源)

4.3.2 白色逆反射材料不应产生选择反射,即用A光源照射时,其反射光色品坐标x 和y变化量不应大于0.01。

4.3.3 按6.4.2规定的方法测试,车身反光标识材料的色品坐标和亮度因子应在表3规定的范围内,对应颜色的色品图见表3。

表3 车身反光标识材料颜色各角点的色品坐标(D光源)

颜色

色品坐标

①②③④亮度因子Y(%)x y x y x y x y 最小最大

白色0.350 0.360 0.300 0.310 0.290 0.320 0.340 0.370 35

红色0.690 0.310 0.658 0.342 0.597 0.313 0.595 0.315 4 15

4.4 耐候性能

测试样板按6.5规定的方法试验后,不应有明显的开裂、刻痕、凹陷、侵蚀、剥离、粉化或变形,从任何一边均不应出现超过1 mm的收缩或膨胀,也不应出现从底板边缘的脱胶现象,逆反射系数值不应小于表1相应数值的60%,而且色品坐标仍在表2及表3规定的范围内。

当自然暴露试验的结果与人工加速老化试验的结果发生冲突时,以自然暴露试验的结果为准。

图3 逆反射材料颜色色品图(D

65

光源)

4.5 耐盐雾腐蚀性能

测试样板按6.6规定的方法试验后,不应有变色或被侵蚀的痕迹,逆反射系数值不应小于表1中相应数值的70%,按6.10规定的方法测得背胶的90°(测试样板的窄边方向)剥离强度不应小于20N。

4.6 抗溶剂性能

测试样板按6.7规定的方法试验后,表面不应出现软化、皱纹、起泡、开裂或表面边缘被溶解的痕迹,逆反射系数值不应小于表1相应数值的80%,色品坐标仍在表2及表3规定的范围边。

4.7 抗冲击性能

测试样板按6.8规定的方法试验后,表面在以冲击点为圆心、半径为6mm的圆形区域以外,不应出现裂缝、层间脱离或其他损坏。

4.8 耐温性能

测试样板按6.9规定的方法试验后,不应有裂缝,剥落,碎裂或翘曲的痕迹,逆反射系数值不应小于表1相应数值的70%,色品坐标仍应在表2及表3规定的范围内。

4.9附着性能

附试样板按6.9规定的方法试验后,背胶的90°(测试样板的窄边方向)剥离强度不应小于25N。

4.10 耐弯曲性能

车身反光标识材料按6.11规定的方法试验后,不应出现裂缝、剥落、层间分离的痕迹。

4.11 耐水性能

测试样板按6.12规定的方法试验后,不应有水进入反射面。如目测观察没有发现或不能肯定有水进入,则按6.3规定的方法测定的逆反射系数值不应低于表1规定的值。

5 粘贴技术规范

5.1 车身反光标识采用红、白单元相间的条状反光材料,两种颜色材料的单元长度比例不应大于2,也不应小于0.5,任何一种颜色材料的连续长度不应大于450mm,也不应小于150mm。

5.2 车身反光标识材料的宽度应从以下数值中选取:50mm、75mm、10mm,遇到某些类型的车辆无法粘贴50mm宽的车身反光标识时,可平行粘贴2条25mm宽的车身反光标识。

5.3 N

2、N

3

类车,全挂车和半挂车应在后部设置能体现车辆后部宽度的车身反光标

识。后部车身反光标识离地面的高度最低为380mm,其与后反射器的面积之和不应小于0.1m2。

5.4 汽车列车及长度大于等于10m的载货汽车应在侧面设置车身反光标识。侧面车身反光标识允许中断,但每一连续段长度应大于300mm、且包含红、白色车身反光标识材料至少各一单元。侧面车身反光标识的总长度不应于车长的50%、其与侧反射器的面积之和每侧不应于0.2 m2。对于侧面可用于粘贴车身标识的平面面积达不到要求的专用载货车,在满足长度要求的前提下,侧面车身反光标识与侧反射器的面积之和每侧面可小于0.2 m2。

5.5 每辆车上粘贴的车身反光标识总面积应小于2 m2。

5.6 车辆粘贴车身反光标识后,不应影响车辆原有照明及信号装置的性能。

5.7 对于油漆表面完好的,可对表面作清洁处理后将车身反光标识直接粘贴在油漆上;对于油漆已经松软、粉化的,应除去油漆、对底材作防锈处理后再粘贴车身反光标识。

5.8 车辆有防护装置的,防护装置上可粘贴车身反光标识。

5.9 车身无法粘贴车身反光标识时,应将车身反光标识材料先粘贴在衬板上,再安装

到车身上。

5.10 车辆粘贴车身反光标识后,应对车身反光标识的边缘进行防水处理。

6 试验方法

6.1 车身反光标识性能测试的准备

6.1.1 测试样板

测试时,应将车身反光标识材料粘贴到底板上,制成测试样板。底板下符合GB/T 3194的铝板,厚度为2 mm,铝板表面应经酸脱脂处理。

6.1.2 测试样板的制作

裁取尺寸为50mm×120 mm的反光车身标识材料,撕去防粘纸,粘贴在同样尺寸的底板上,压实后即为测试样板。

6.1.3 测试样板的存放

测试样板在试验前,应在温度20℃±2℃,相对温度65%±5%的环境中放置24h,然后再进行各种试验。

6.1.4 试验条件

除非特别指明,一般的试验应在20℃±2℃、相对湿度65%±5%的环境中进行。

6.2 外观检测

在照度大于150 lx的白天环境中,距离测试样板表面0.5 m处,面对测试样板,目测试样,应满足4.1的规定。

6.3 逆反射性能测试

6.3.1 测试原理和装置见图和图4所示,其中:

1)光源采用GB/T 3978—1994规定的标准A光源,试样整个受照区域的垂直照度的不均匀性不应大于5%。

2)光探测器是经光谱光视效率曲线校正的照度计。

3)光探测器应能移动,以保证观察角在一定范围内变化。

4)将测试样板安装在一可转动的样品架上。当它沿第一轴旋转时,测试样板能获得入

射角β

1,当它沿第二轴旋转时,试样能获得入射角β

2

。

6.3.2 车身反光标识材料的逆反射系数在观察角为20′,入射角β

2(β

1

=0)为5°、

30°、40°、60°的照明观测几何条件下测试。

6.4 色度性能测试

6.4.1 采用GB/T 3978—1994规定的标准照明体A光源(色温2856K)照射,其观察

角为20′,入射击角β

1=β

2

为V=H=0°,或者当产生白色透明反射时,采用β

1

=0°,β

2

=±5°,按GB/T 3979—1997规定的方法,测得各种颜色的色品坐标。

6.4.2 采用GB/T 3978—1994规定的标准照明D

65

光源(色温6500K)照射时,在45°/0°几何条件下,按GB/T 3979—1997规定的方法,测得各种颜色的色品坐标和亮度因子。

6.5 耐候性能试验

6.5.1 试验分类

耐候性能试验分为自然暴露试验和人工气候加速老化试验。

6.5.2 耐候性能试验时间

6.5.2.1 自然暴露试验的时间为2年。

6.5.2.2 人工气候加速老化试验的时间1200h。

6.5.3 自然暴露试验

按GB/T 3681—2000,把测试样板安装在至少高于地面1m的暴晒架上,测试样板面朝正南方、与水平的夹角为45°。测试样板表面不应被其他物体遮挡阳光,不应积水,暴露地点的选择尽可能近似实际使用环境或代表某一气候类型最严酷的地方。

测试样板开始暴晒后,每个月作一次表面检查,一年后,每三个月检查一次,直至最后。

6.5.4 人工气候加速老化试验

将测试样板放入老化箱内,老化箱采用氙灯作为光源,测试样板正面受到波长为300nm~800 nm光线的辐射,其辐射击强度为1000W/ m2±50 W/ m2,光波波长低于300nm 光线的辐射强度不应大于1 W/ m2。整个测试样板面积内,辐射强度的偏差不应大于10%。在试验过程中,采用连续光照,黑板温度为45℃±3℃,相对温度为(50±5)%,喷水周期为18min/102min(喷水时间/不喷水时间)。

耐候性能试验结束后,按4.4的要求进行检查。

6.6 盐雾腐蚀试验

按GB/T 2423.17—1993,把化学纯的氯化钠溶于蒸馏水,配置成5%±0.1%(质量百分比)的氯化钠溶液,pH值在6.5~7.2之间(35℃±2℃),使该溶液在盐露箱内连续雾化,其受试面与垂直方向成30°角,相邻两样板保持一定的间隙,行间距不小于10cm,测试样板在盐雾空间连续暴露,连续喷雾96 h。试验结束后,用流动水轻轻洗掉试样表面的盐沉积物,再用蒸馏水漂洗,洗涤水温不应超过35℃,然后置于室温下恢复2 h,然后对测试样板按4.5的要求进行检查。

6.7 抗溶剂试验

将测试样板分别浸没在93号无铅汽油、0号柴油和SAE40润滑油中,15 min后取出,擦干,在室温下恢复2 h后,按4.6的要求进行检查。

6.8 冲击试验

将测试样板的正面朝上,水平放置在厚度为20 mm的钢板上,在试样上方2 m处,用一个质量为0.25㎏的实心钢球自由落下,撞击测试样板的中心部位。然后按4.7的要求进行检查.

6.9 耐温试验

6.9.1 高温试验

将测试样板放入试验箱(室)内,再将试验箱(室)温度逐渐升至70℃±2℃,使试样在该温度下保持24 h,取出试样,在室温下恢复2 h后,按4.8的要求进行检查。

6.9.2 低温试验

将测试样板放入试验箱(室)内,将箱(室)内温度逐渐降至-40℃±3℃,使试样在该温度下保持24 h,取出试样,在室温下恢复2h后,按4.8的要求进行检查。

6.10 附着性试验

6.10.1 用橡皮胶轮将测试样板压实。

6.10.2 用胶结力大于反光车身标识材料背胶强度的胶带粘住反光材料的一边(窄边方向)。

6.10.3 利用拉伸试验机在304.8mm/min的速率下测量车身反光标识材料背胶的90°

剥离强度。

6.11 弯曲试验

裁取25 mm×120 mm的车身反光标识材料作试样,撕去防粘纸,在背衬粘结剂表面撒上足够的滑石粉,将试样围绕在一直径为3.2 mm的圆棒上,使试样的粘结剂与圆棒外表面接触,放开试样,按4.10的要求进行检查。

6.12 水浸试验

将测试样板浸入50℃±5℃的水中10 min,其反光表面上部的最高点应在水面下20mm 处,然后将测试样板反转180°,再浸10 min,取出。

7检验规则

7.1 检验分类

车身反光标识材料检验分为鉴定检验和质量一致性检验。

7.2 鉴定检验

7.2.1 有下列情况之一应进行鉴定检验

1)产品投产和老产品转产;

2)转厂;

3)停产后复产;

4)结构、工艺或材料有重大改变;

5)合同规定。

7.2.2 在成品库中不连续抽取样品9个,每个样品至少包括每种颜色的材料一个单元。

7.2.3 判定原则

按表4中规定的试验程序进行鉴定检验。如果有一项试验不符合要求则判定为鉴定检验不合格。

7.3 质量一致性检验

7.3.1 对经鉴定检验合格的产品,应从批量产品中随机抽取样品进行检验,来判定产品质量的一致性。

7.3.2 一个检验批可以由一个生产批构成,或符合下述条件的几个生产批构成;

1)这些生产是在基本相同的材料、工艺、设备等条件下制造出来的;

2)若干个生产批构成一个检验批的时间通常不超过一个月,除非有关详细规范允许,但也不应超过三个月。

表4 试验程序表

序号试验项目技术

要求

试验

方法

样品编号

1 2 3 4 5 6 7 8 9

1 外观 4.1 6.

2 √√√√√√√√√

2 逆反射系数 4.2.1 6.

3 √√√√√√√√√

3 逆反射性能均匀性 4.2.2 6.3 √√√√√√√√√

4 色度性能试验 4.3 6.4 √√√√√√√√√

5 耐候性能试验 4.4 6.5 √

6 盐雾腐蚀试验 4.5 6.6 √

7 抗溶剂试验 4.6 6.7 …√

8 冲击试验 4.7 6.8 √

9 高温试验 4.8 6.9.1 √

10 低温试验 4.8 6.9.2 √

11 附着性试验 4.9 4.10 √

12 弯曲试验 4.10 6.11 √

13 水浸试验 4.11 6.12 √

7.3.3 从一个检验批抽取样品数量不应少于9个,并按GB/T 15500—1995进行随机抽样,按表4规定的前四个项目进行试验。

7.3.4 若检验结果有一项不符合要求,则应从同一批产品中加倍抽取样品,进行该不合格项的复检,若复检合格,则该批产品合格,否则,该批产品判定为不合格。

8 包装、标志、运输和贮存

8.1 车身反光标识村料的包装箱应符合防潮、防尘、防腐的要求。

8.2 包装箱上应标明以下内容:

1)产品名称、产品标准编号、商标;

2)生产企业名称、详细地址、产品产地;

3)产品的种类、规格、型号、等级、主要技术参数和数量;

4)外包装尺寸。

8.3 单个包装箱内应有使用说明书、合格证书。

8.4 车身反光标识材料的贮存期不宜超过两年。

附录A

(资料性附录)

车身反光标识材料实样

注:车身反光标识材料实样不是准物。

GA406—2002《车身反光标识》第1号修改单

本修改单经公安部科技局于2003年10月27日以公技监[2003]17号文批准,自2003年10月27日起实施。

一、目次第十一行“附录A(资料性附录)车身反光标识材料实样……9”删除。

二、前言第五行“本标准的附录A是资料性附录。”删除。

三、3.1修改为:“为增强车辆的可识性而粘贴在车身表面的高亮度反光材料的组合。

3.2 修改为:“为增强车辆的可识别性而粘贴在车身表面的高亮度反光材料,当光线照射到其表面上时,相当大部分光线能够被反射回来。注:按照逆反射系数的大小,可分为一级车身反光标识材料和二级车身反光标识材料。”

调换3.1和3.2的位置。

第3章术语和定义中的其他定义与国家标准《公路交通标志板用反光膜》(GB/T 18833—2002)一致。

四、4.2.1中的:“车身反光标识材料(90°或0°方向)的逆反射系数值不应低于表1规定的值”更改为“一级和二级车身标识材料(90°或0°方向)的逆反射击系数值不应低于表1规定的逆反射系数值”。

五、“表1车身反光标识材料的逆反射系数”更改为:

表1 车身反光标识材料的最小逆反射系数

单位为坎[德拉]每勤[克斯]平方米顶目一级车身反光标识二级车身反光标识

观察角12′32′12′30′

颜色白色红色白色红色白色红色白色红色

入射角β

2

(β

1=0)

-4°500 120 130 30 250 60 65 15 30°375 90 100 25 250 60 65 15 45°90 25 30 8 60 15 15 4

六、“表2车身反光标识材料颜色各角点的色晶坐标(A光源)”中对于红色车身反光标识材料的要求删除。

七、4.3.2 改为新条文

“白色车身反光标识材料不应产生选择反射”

八、“表3车身反光标识材料颜色各角点的色品坐标(D

65

光源)”中红色车身反光标识材料料角点③的色品坐标更改为“x=0.569,y=0.341”,白色和红色车身反光标识材料的亮度因子Y(%)的最小值分别更改为“15”和“3”。

九、4.4“……测试样板按6.5规定的方法试验后……”修改为“……测试样板按6.5规定的方法进行自然暴露试验或人工加速老化试验后……。

十、5.3改用新条文:

“N

2N

3

类车,全挂车和半挂车应在车身反光标识。后部车身反光标识应能体现车辆后

部宽度,其离地面的高度最低为380mm,采用一级车身反光标识材料时,其与后反射器的面积之和不应小于小于0.1m2;采用二级车身反光标识材料时,其与后反射器的面积之和不应小于0.2m2。”

十一、6.1.2和6.10中的“反光车身标识材料”更改为“车身反光标识材料”。

十二、6.1.2改用新条文

“在观察角为12′、13′,入射角β

2(β

1

=0)为-4°、30°、45°的照明观测几

何条件下测试车身反光标识材料的逆反射击系数。”

十三、6.1.4改用新条文

“采用GB/T 3978—1994规定的标准照明体A光源(色温2856K)照射,其观察角为

20′,入射击角β

1=0°,β

2

=±5°,按GB/T 3979—1997规定的方法测得色品坐标。目

测白色车身反光标识材料,定性判定是否有选择反射击。”

十四、删除7.2.1中e)款。

十五、7.3.3中“……按表4规定的前四个项目进行试验……”修改为“……按表4规定的要求进行外观、逆反射系数、逆反射性能均性和色度性能试验等四个项目的试验……”。

十六、第九页(附录A)全页删除。

公安部最新文件_典型车型车身反光标识粘贴示例与要求

中华人民共和国公安部交通管理局 典型车型车身反光标识粘贴示例与要求 1 适用范围 所有货车(含三轮汽车、低速货车以及载货类汽车底盘改装的专用作业车)和挂车应在后部、侧面设置车身反光标识。 2 粘贴施工要求 车身反光标识均应粘贴在无遮挡、易见、平整、连续,且无灰尘、无水渍、无油渍、无锈迹、无漆层起翘的车身表面。 粘贴前应将待粘贴表面的灰尘擦净。有油渍、污渍的部位,应用软布蘸脱脂类溶剂或清洗剂进行清除,干燥后进行粘贴。对于油漆已经松软、粉化、锈蚀或起翘的部位,应除去这部分油漆,用砂纸对该部位进行打磨并做防锈处理,然后再粘贴车身反光标识。 3 通用粘贴要求 车身后部的车身反光标识应由白色单元开始、白色单元结束。侧面可以由红色单元开始,但靠近车辆尾部的最后一个单元应为白色单元。 粘贴车身反光标识后,不应影响本标准规定的车辆照明和信号装置的性能。 粘贴车身反光标识后,不应在车身反光标识上钻孔、开槽。 车身表面无法直接粘贴车身反光标识时,应先将车身反光标识粘贴在具有一定刚度、强度、抗老化的条形衬板上,再将条形衬板牢固地粘贴或铆接到车身上。 车身反光标识离地面的高度最低为380mm。 货车和挂车设置的车身反光标识被遮挡的,应在被遮挡的车身后部和侧

面至少水平固定一块2000mm×150mm的柔性反光标识。 4 后部车身反光标识粘贴要求 首先,后部车身反光标识应尽可能体现车辆后部宽度和高度,水平粘贴的车身反光标识体现车辆后部宽度,沿后部两侧边缘垂直粘贴的车身反光标识体现车辆后部高度,货厢后部边角相交部分应为白色单元。三轮汽车、低速货车、微型货车及部分轻型货车因后部货厢结构不能满足白色单元相交要求时可以红、白相交,但垂直粘贴的单元上部应为白色单元。厢式货车和厢式挂车后部的车身反光标识应能体现货厢轮廓。 其次,不同级别的车身反光标识材料不应同时应用于车辆后部,采用一级车身反光标识材料时,其与后反射器的面积之和不应小于0.1m2;采用二级车身反光标识材料时,其与后反射器的面积之和不应小于0.2m2。 最后,后部车身反光标识应连续粘贴,无法连续粘贴时可以断续粘贴,但每一连续段长度不应小于300mm,且应包含红、白色车身反光标识至少各一个单元,粘贴间隔不应大于100mm。特殊情况下,允许红、白单元分开粘贴,但应保持红、白相间,每一连续段长度不应小于150mm,粘贴间隔不应大于100mm。如果不能沿车厢后部两侧边缘垂直粘贴,可在最接近边缘的宽度达到50mm的可粘贴表面粘贴,车身反光标识的上边缘尽可能接近车厢后部的上边缘。 5 侧面车身反光标识粘贴要求 侧面车身反光标识的粘贴允许中断,但其总长度(不含间隔部分)不应小于车长的50%,每一连续段长度不应小于300mm,且应包含红、白色车身反光标识至少各一个单元,二级车身反光标识材料粘贴间隔不应大于150mm,一级车身反光标识材料粘贴间隔不应大于300mm,粘贴应尽可能纵向均匀分布。

车身反光标识--GA406-2002

车身反光标识 GA406-2002 中华人民共和国公安部2002-12-20发布2003-03-01实施 前言 本标准的全部技术内容为强制性。 本标准是对GB 7258—1997《机动车运行安全技术条件》的补充 本标准的附录A是资料性附录。 本标准由公安部道路交通管理标准化技术委员会提出并归口。 本标准起草单位:公安部交通管理科学研究所 本标准主要起草人:应朝阳、董交平、邱红桐、赵彬冰、刘玉宝、陈巍。 1 范围 本标准规定了载货类机动车车身反光标识材料的技术要求、试验方法、检验规则、包装、标志、运输和贮存及车身反光标识粘贴的技术规范。 本标准适用于载货类机动车的车身反光标识,其他类型车辆的车身反光标识可以参照执行。 注:本标准所指的载货类机动车是指N 2、N 3 类车(按GB/T 15089—2001规定),全 挂车和半挂车。 2 规范性引用文件 下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括戡误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。 GB/T 2423.17—1993 电工电子产品基本环境试验规程试验Ka:盐雾试验方法 GB/T 3194—1998 铝及铝合金板、带材的尺寸允许偏差 GB/T 3681—2000 塑料大气暴露试验方法 GB/T 3978—1994 标准照明体及照明观测条件 GB/T 3979—1997 物体色的测量方法 GB/T15089—2001 机动车辆及挂车分类 GB/T 15500—1995 利用电子随机数抽样器进行随机抽样的方法

机动车典型车型车身反光标识粘贴示例及要求

典型车型车身反光标识粘贴示例及要求 2008-09-16 17:20:21 (已经被浏览314次) H.1 粘贴基本要求 H.1.1 粘贴施工要求 车身反光标识均应粘贴在无遮挡、易见、平整、连续,且无灰尘、无水渍、无油渍、无锈迹、无漆层起翘的车身表面。 粘贴前应将待粘贴表面的灰尘擦净。有油渍、污渍的部位,应用软布蘸脱脂类溶剂或清洗剂进行清除,干燥后进行粘贴。对于油漆已经松软、粉化、锈蚀或起翘的部位,应除去这部分油漆,用砂纸对该部位进行打磨并做防锈处理,然后再粘贴车身反光标识。H.1.2 通用粘贴要求 车身后部的车身反光标识应由白色单元开始、白色单元结束。侧面可以由红色单元开始,但靠近车辆尾部的最后一个单元应为白色单元。 粘贴车身反光标识后,不应影响本标准规定的车辆照明和信号装置的性能。 粘贴车身反光标识后,不应在车身反光标识上钻孔、开槽。 车身表面无法直接粘贴车身反光标识时,应先将车身反光标识粘贴在具有一定刚度、强度、抗老化的条形衬板上,再将条形衬板牢固地粘贴或铆接到车身上。 车身反光标识离地面的高度最低为380mm。 H.1.3 后部车身反光标识 首先,后部车身反光标识应尽可能体现车辆后部宽度和高度,水平粘贴的车身反光标识

体现车辆后部宽度,沿后部两侧边缘垂直粘贴的车身反光标识体现车辆后部高度,货厢后部边角相交部分应为白色单元。三轮汽车、低速货车、微型货车及部分轻型货车因后部货厢结构不能满足白色单元相交要求时可以红、白相交,但垂直粘贴的单元上部应为白色单元。厢式货车和厢式挂车后部的车身反光标识应能体现货厢轮廓。 其次,不同级别的车身反光标识材料不应同时应用于车辆后部,采用一级车身反光标识材料时,其与后反射器的面积之和不应小于0.1m2;采用二级车身反光标识材料时,其与后反射器的面积之和不应小于0.2m2。 最后,后部车身反光标识应连续粘贴,无法连续粘贴时可以断续粘贴,但每一连续段长度不应小于300mm,且应包含红、白色车身反光标识至少各一个单元,粘贴间隔不应大于100mm。特殊情况下,允许红、白单元分开粘贴,但应保持红、白相间,每一连续段长度不应小于150mm,粘贴间隔不应大于100mm。如果不能沿车厢后部两侧边缘垂直粘贴,可在最接近边缘的宽度达到50mm的可粘贴表面粘贴,车身反光标识的上边缘尽可能接近车厢后部的上边缘。 H.1.4 侧面车身反光标识 侧面车身反光标识的粘贴允许中断,但其总长度(不含间隔部分)不应小于车长的5 0%,每一连续段长度不应小于300mm,且应包含红、白色车身反光标识至少各一个单元,二级车身反光标识材料粘贴间隔不应大于150mm,一级车身反光标识材料粘贴间隔不应大于300mm,粘贴应尽可能纵向均匀分布。特殊情况下,允许红、白单元分开粘贴,但仍应保持红、白相间,每一连续段长度不应小于150mm,二级车身反光标识材料粘贴间隔不应大于150mm,一级车身反光标识材料粘贴间隔不应大于300mm。 侧面车身反光标识的长度对三轮汽车不应小于 1.2m;对货厢长度不足车长50%的货车

机动车车身反光标识简易查验方法

机动车车身反光标识简易查验方法 为便于公安机关交通管理部门对机动车粘贴的车身反光标识进行检验,保证车身反光标识的质量和粘贴规范,提升车身反光标识的使用效果,特制定本简易方法。 一、判别依据 1、GB 7258-2004《机动车安全运行技术条件》及其第三号修改单 2、GA 406-2002《车身反光标识》及其第一号修改单 3、国家质量监督检验检疫总局和国家认证认可监督管理委员会联合公告(2005年第137号) 二、适用范围 本方法适用于所有货车(包括三轮汽车、低速货车以及载货类汽车底盘改装的专业作业车)和挂车上反光标识的查验。 三、查验要求 (一)材料要求 1、车身反光标识应为红白相间的条状反光膜材料,表面应完好、无破损。 2、车身反光标识红、白单元每一单元的长度应不小于150mm且不大于450mm,宽度可为50mm、75mm或100mm。 3、机动车粘贴的车身反光标识的白色单元上应加施有符合规定 的“CCC”标识。 (二)粘贴规范要求 1、后部车身反光标识粘贴要求 机动车粘贴的后部车身反光标识与后反射器的面积之和,使用一级车身反光标识材料时应不小于0.1m2, 使用二级车身反光标识材料时应不小于0.2m2。 机动车粘贴的后部车身反光标识应能体现车辆后部的宽度和高度,其离地高度应不小于380mm,车身后部的车身反光标识应由白色单元开始、白色单元结束,垂直和水平相交部位的车身反光标识应为白色单元。 通常情况下,可采用水平连续粘贴与车辆后部等宽的车身反光标识以体现车辆宽度,采用四角勾勒或两侧垂直粘贴的方式以体现车辆的高度。 (1)栏板式货车、栏板式挂车、三轮汽车、低速货车 中型和重型栏板式货车、栏板式挂车应在驾驶室后方围栏上方两侧

典型车辆车身反光标识粘贴示例及要求

典型车辆车身反光标识粘贴示例及要求 H.1 粘贴基本要求 H.1.1 粘贴施工要求 车身反光标识均应粘贴在无遮挡、易见、平整、连续,且无灰尘、无水渍、无油渍、无锈迹、无漆层起翘的车身表面。 粘贴前应将待粘贴表面灰尘擦净。有油渍、污渍的部位,应用软布蘸脱脂类溶剂或清洗剂进行清除,干燥后进行粘贴。对于油漆已经松软、粉化、锈蚀或起翘的部位,应除去这部分油漆用砂纸对该部位进行打磨并做防锈处理,然后再粘贴车身反光标识。 H.1.2通用粘贴要求 车身后部的车身反光标识应由白色单元开始、白色单元结束。侧面可以由红色单元开始,但靠近车辆尾部的最后一个单元应为白色单元。 粘贴车身反光标识后,禾应影响本标准规定的车辆照明和信号装置的性能。 粘贴车身反光标识后,不应聋车身反光标识上钻孔、开槽。 车身表面无法直接粘贴车身反光标识时,应先将车身反光标识粘贴在具有一定刚度、强度、抗老化的条形衬板上,再将条形衬板牢固地粘贴或铆接到车身上。

车身反光标识离地面的高度最低为380mm。 H.1.3后部车身反光标识粘贴要求 H.1.3.1后部车身反光标识应尽可能体现车辆后部宽度和高度,水平粘贴的车身反光标识体现车辆后部宽度,沿后部两侧边缘垂直粘贴的车身反光标识体现车辆后部高度,货厢后部边角相交部分应为白色单元。三轮汽车、低速货车、微型货车及部分轻型货车因后部货厢结构不能满足白色单元相交要求时可以红、白相交,但垂直粘贴的单元上部应为白色单元。厢式货车和厢式挂车后部的车身反光标识应能体现货厢轮廓。 H.1.3.2不同级别的车身反光标识材料不应同时应用于车辆后部,采用一级车身反光标识材料时,其与后反射器的面积之和不应小于0.1mz;采用二级车身反光标识材料时,其与后反射器的面积之和不应小于0.2m2。 H.1.3.3后部车身反光标识应连续粘贴,无法连续粘贴时可以断续粘贴,但每一连续段长度不应小于300mm,且应包含红、白色车身反光标识至少各一个单元,粘贴间隔不应大于100mm。特殊情况下,允许红、白单元分开粘贴,但应保持红、白相间;每一连续段长度不应小于150mm,粘贴间隔不应大于l00mm。如果不能沿车厢后部两侧边缘垂直粘贴,可在最接近边缘的宽度达到50mm的可粘贴表面粘贴,车身反光标识的上边缘尽可能接近车厢后部的上边缘。

车身反光标识粘贴作业指导书0

编号:NHY-JS-06 版本:A/0车身反光标识粘贴作业指导书 编制: 审核: 批准: 分发号: 2013-10-21发布2013-10-21实施宁夏宏远特种汽车制造有限公司技术部

车型车身反光标识粘贴示例及要求 一.依据 GB23254-2009货车及挂车车身反光标识. GB7258-2012 机动车运行安全技术条件 二. 粘贴基本要求 1.粘贴施工要求 车身反光标识均应粘贴在无遮挡、易见、平整、连续,且无灰尘、无水渍、无油渍、无锈迹、无漆层起翘的车身表面。 粘贴前应将待粘贴表面的灰尘擦净。有油渍、污渍的部位,应用软布蘸脱脂类溶剂或清洗剂进行清除,干燥后进行粘贴。对于油漆已经松软、粉化、锈蚀或起翘的部位,应除去这部分油漆,用砂纸对该部位进行打磨并做防锈处理,然后再粘贴车身反光标识。 2.通用粘贴要求 车身后部的车身反光标识应由白色单元开始、白色单元结束。侧面可以由红色单元开始,但靠近车辆尾部的最后一个单元应为白色单元。 粘贴车身反光标识后,不应影响本标准规定的车辆照明和信号装置的性能。 粘贴车身反光标识后,不应在车身反光标识上钻孔、开槽。 车身表面无法直接粘贴车身反光标识时,应先将车身反光标识粘贴在具有一定刚度、强度、抗老化的条形衬板上,再将条形衬板牢固地粘贴或铆接到车身上。 车身反光标识离地面的高度最低为380mm。 3.后部车身反光标识粘贴要求 后部车身反光标识应尽可能体现车辆后部宽度和高度,水平粘贴的车身反光标识体现车辆后部宽度,沿后部两侧边缘垂直粘贴的车身反光标识体现车辆后部高度,货厢后部边角相交部分应为白色单元。部分总质量小于等于4500kg的货车,因后部货厢结构不能满足白色单元相交要求时,可以红、白相交,但垂直粘贴的单元上部应为白色单元。厢式货车和厢式挂车后部的车身反光标识应能体现货厢轮廓。 3.1不同级别的车身反光标识材料不应同时应用于车辆后部,采用一级车身反光标识材料时,其与后反射器的面积之和应大于等于0.1m2;采用二级车身反光标识材料时,其与后反射器的面积之和应大于等于0.2m2。 3.2后部车身反光标识应连续粘贴,无法连续粘贴时可以断续粘贴,但每一连续段长度应大于等于300mm,且应包含红、白色车身反光标识至少各一个单元,粘贴间隔应小于等于100mm。特殊情况下,允许红、白单元分开粘贴,但应保持红、白相间,每一连续段长度应大于等于150mm,粘贴间隔应小于等于100mm。如果不能沿车厢后部两侧边缘垂直粘贴,应在最接近边缘的宽度达到50mm的可粘贴表面粘贴,车身反光标识的上边缘尽可能接近车厢后部的上边缘。

【重要摘录】货车及挂车_车身反光标识(GB23254-2009)

根据《货车及挂车_车身反光标识》(GB23254-2009)相关规定: 4 要求 4.2 安装和粘贴要求 4.2.1 通用要求 4.2.1.1 按车身反光标识在车辆上安装部位的不同,分为后部车身反光标识和侧面车身反光标识。 4.2.1.2 车身反光标识应安装或粘贴在无遮挡且易见的车身后部、侧面外表面。 4.2.1.3 车身反光标识不应替代 GB 4785 要求安装的机动车回复反射器。 4.2.1.4 车身后部和侧面可以安装或粘贴不同类型或等级的车身反光标识,但后部车身反光标识和侧面车身反光标识应分别选用同一类型或等级的车身反光标识。 4.2.1.5 安装或粘贴时,车身后部和侧面的车身反光标识均应由白色单元开始、白色单元结束。 4.2.1.6 车辆安装或粘贴车身反光标识后,不应影响车辆其他照明及信号装置的性能。4.2.1.7 车辆安装或粘贴车身反光标识后,不得在车身反光标识上钻孔、开槽。 4.2.2 后部车身反光标识安装和粘贴要求 4.2.2.1 基本要求 在结构允许的条件下,后部车身反光标识应左右对称分布并尽可能地体现车辆后部宽度和轮廓,横向水平安装或粘贴总长度(不含间隔部分)不应小于车辆后部宽度的 80% ,厢式货车在满足前述要求后,应使用车身反光标识勾勒车厢后部的轮廓。其他车辆粘贴面积达不到规定要求时,首先应体现车辆后部宽度,再采用勾勒轮廓的方法进行补偿。 车身反光标识离地面的高度最低为 380 mm。 4.2.2.2 反光膜型 采用一级反光膜时,其与后反射器的面积之和不应小于0.1㎡;采用二级反光膜时,其与后反射器的面积之和不应小于 0.2㎡。 粘贴允许中断,但每一连续段长度不应小于 300 mm、且包含红、白色车身反光标识至少各一个单元。特殊情况下,允许红、白单元分开粘贴,但应保持红、白相间,每一连续段长度不应小于 150 mm。 4.2.2.3 反射器型 采用反射器时,反射器应横向水平布置,红、白单元相间并且数量相当,相邻反射器的边缘距离不应大于 100 mm。 4.2.2.4 车身反光标识被遮挡的,应在被遮挡的车身后部至少水平固定一块2000mmX 150 mm 的柔性反光标识。 4.2.3 侧面车身反光标识安装和粘贴要求 4.2.3.1 基本要求

典型车型车身反光标识粘贴示例与要求内容

典型车型车身反光标识粘贴示例及要求 B.1 粘贴基本要求 B.1.1 粘贴施工要求 车身反光标识均应粘贴在无遮挡、易见、平整、连续,且无灰尘、无水渍、无油渍、无锈迹、无漆层起翘的车身表面。 粘贴前应将待粘贴表面灰尘擦净。有油渍、污渍的部位,应用软布蘸脱脂类溶剂或清洗剂进行清除,干燥后进行粘贴。对于油漆已经松软、粉化、锈蚀或起翘的部位,应除去这部分油漆,用砂纸对该部位进行打磨并做防锈处理,然后再粘贴车身反光标识。 B.1.2 通用粘贴要求 车身后部的车身反光标识应由白色单元开始、白色单元结束。侧面可以由红色单元开始,但靠近车辆尾部的最后一个单元应为白色单元。 粘贴车身反光标识后,不应影响本标准规定的车辆照明和信号装置的性能。 粘贴车身反光标识后,不应在车身反光标识上钻孔、开槽。 车身表面无法直接粘贴车身反光标识时,应先将车身反光标识粘贴在具有一定刚度、强度、抗老化的条形衬板上,再将条形衬板牢固地粘贴或铆接到车身上。 车身反光标识离地面的高度最低为380mm。 B.1.3 后部车身反光标识粘贴要求 B.1.3.1后部车身反光标识应尽可能体现车辆后部宽度和高度,水平粘贴的车身反光标识体现车辆后部宽度,沿后部两侧边缘垂直粘贴的车身反光标识体现车辆后部高度,货厢后部边角相交部分应为白色单元。部分总质量小于等于4500kg的货车,因后部货厢结构不能满足白色单元相交要求时,可红、白相交,但垂直粘贴的单元上部应为白色单元。厢式货车和厢式挂车后部的车身反光标识应能体现货厢轮廓。 B.1.3.2不同级别的车身反光标识材料不应同时应用于车辆后部。采用一级车身反光标识材料时,其与后反射器的面积之和应大于等于0.1m2;采用二级车身反光标识材料时,其与后反射器的面积之和应大于等于0.2m2。 B.1.3.3后部车身反光标识应连续粘贴,无法连续粘贴时可断续粘贴,但每一连续段长度应大于等于300mm,且应包含红、白色车身反光标识至少各一个单元,粘贴间隔应小于等于100mm。特殊情况下,允许红、白单元分开粘贴,但应保持红、白相间,每一连续段长度应大于等于150mm,粘贴间隔应小于等于100mm。如果不能沿车厢后部两侧边缘垂直粘贴,应在最接近边缘的宽度达到50mm的可粘贴表面粘贴,车身反光标识的上边缘尽可能接近车厢后部的上边缘。 B.1.4 侧面车身反光标识粘贴要求 侧面车身反光标识的粘贴允许中断,但其总长度(不含间隔部分)应大于等于车长的50%,每一连续段长度应大于等于300mm,且应包含红、白色车身反光标识至少各一个单元,二级车身反光标识材料粘贴间隔应小于等于150mm,一级车身反光标识材料粘贴间

车辆反光标识粘贴

附录A (规范性附录) 典型车型车身反光标识粘贴示例及要求 B.1 粘贴基本要求 B.1.1 粘贴施工要求 车身反光标识均应粘贴在无遮挡、易见、平整、连续,且无灰尘、无水渍、无油渍、无锈迹、无漆层起翘的车身表面。 粘贴前应将待粘贴表面灰尘擦净。有油渍、污渍的部位,应用软布蘸脱脂类溶剂或清洗剂进行清除,干燥后进行粘贴。对于油漆已经松软、粉化、锈蚀或起翘的部位,应除去这部分油漆,用砂纸对该部位进行打磨并做防锈处理,然后再粘贴车身反光标识。 B.1.2 通用粘贴要求 车身后部的车身反光标识应由白色单元开始、白色单元结束。侧面可以由红色单元开始,但靠近车辆尾部的最后一个单元应为白色单元。 粘贴车身反光标识后,不应影响本标准规定的车辆照明和信号装置的性能。 粘贴车身反光标识后,不应在车身反光标识上钻孔、开槽。 车身表面无法直接粘贴车身反光标识时,应先将车身反光标识粘贴在具有一定刚度、强度、抗老化的条形衬板上,再将条形衬板牢固地粘贴或铆接到车身上。 车身反光标识离地面的高度最低为380mm。 B.1.3 后部车身反光标识粘贴要求 B.1.3.1后部车身反光标识应尽可能体现车辆后部宽度和高度,水平粘贴的车身反光标识体现车辆后部宽度,沿后部两侧边缘垂直粘贴的车身反光标识体现车辆后部高度,货厢后部边角相交部分应为白色单元。部分总质量小于等于4500kg的货车,因后部货厢结构不能满足白色单元相交要求时,可红、白相交,但垂直粘贴的单元上部应为白色单元。厢式货车和厢式挂车后部的车身反光标识应能体现货厢轮廓。 B.1.3.2不同级别的车身反光标识材料不应同时应用于车辆后部。采用一级车身反光标识材料时,其与后反射器的面积之和应大于等于0.1m2;采用二级车身反光标识材料时,其与后反射器的面积之和应大于等于0.2m2。 B.1.3.3后部车身反光标识应连续粘贴,无法连续粘贴时可断续粘贴,但每一连续段长度应大于等于300mm,且应包含红、白色车身反光标识至少各一个单元,粘贴间隔应小于等于100mm。特殊情况下,允许红、白单元分开粘贴,但应保持红、白相间,每一连续段长度应大于等于150mm,粘贴间隔应小于等于100mm。如果不能沿车厢后部两侧边缘垂直粘贴,应在最接近边缘的宽度达到50mm的可粘贴表面粘贴,车身反光标识的上边缘尽可能接近车厢后部的上边缘。 B.1.4 侧面车身反光标识粘贴要求 侧面车身反光标识的粘贴允许中断,但其总长度(不含间隔部分)应大于等于车长的50%,每一连续段长度应大于等于300mm,且应包含红、白色车身反光标识至少各一个单元,二级车身反光标识材料粘贴间隔应小于等于150mm,一级车身反光标识材料粘贴间隔应小于等于300mm,粘贴应尽可能纵向均匀分布。特殊情况下,允许红、白单元分开粘贴,但仍应保持红、白相间,每一连续段长度应大于等于150mm,二级车身反光标识材料粘贴间隔应小于等于150mm,一级车身反光标识材料粘贴间隔应小于等于300mm。 侧面车身反光标识的长度对三轮汽车应大于等于1.2m;对货厢长度不足车长50%的货

典型车型车身反光标识粘贴示例及要求

附录 H (资料性附录) 典型车型车身反光标识粘贴示例及要求 H.1 粘贴基本要求 H.1.1 粘贴施工要求 车身反光标识均应粘贴在无遮挡、易见、平整、连续,且无灰尘、无水渍、无油渍、无锈迹、无漆层起翘的车身表面。 粘贴前应将待粘贴表面灰尘擦净。有油渍、污渍的部位,应用软布蘸脱脂类溶剂或清洗剂进行清除,干燥后进行粘贴。对于油漆已经松软、粉化、锈蚀或起翘的部位,应除去这部分油漆,用砂纸对该部位进行打磨并做防锈处理,然后再粘贴车身反光标识。 H.1.2 通用粘贴要求 车身后部的车身反光标识应由白色单元开始、白色单元结束。侧面可以由红色单元开始,但靠近车辆尾部的最后一个单元应为白色单元。 粘贴车身反光标识后,不应影响本标准规定的车辆照明和信号装置的性能。 粘贴车身反光标识后,不应在车身反光标识上钻孔、开槽。 车身表面无法直接粘贴车身反光标识时,应先将车身反光标识粘贴在具有一定刚度、强度、抗老化的条形衬板上,再将条形衬板牢固地粘贴或铆接到车身上。 车身反光标识离地面的高度最低为380mm。 H.1.3 后部车身反光标识粘贴要求 H.1.3.1后部车身反光标识应尽可能体现车辆后部宽度和高度,水平粘贴的车身反光标识体现车辆后部宽度,沿后部两侧边缘垂直粘贴的车身反光标识体现车辆后部高度,货厢后部边角相交部分应为白色单元。三轮汽车、低速货车、微型货车及部分轻型货车因后部货厢结构不能满足白色单元相交要求时可以红、白相交,但垂直粘贴的单元上部应为白色单元。厢式货车和厢式挂车后部的车身反光标识应能体现货厢轮廓。 H.1.3.2不同级别的车身反光标识材料不应同时应用于车辆后部,采用一级车身反光标识材料时,其与后反射器的面积之和不应小于0.1m2;采用二级车身反光标识材料时,其与后反射器的面积之和不应小于0.2m2。 H.1.3.3后部车身反光标识应连续粘贴,无法连续粘贴时可以断续粘贴,但每一连续段长度不应小于300mm,且应包含红、白色车身反光标识至少各一个单元,粘贴间隔不应大于100mm。特殊情况下,允许红、白单元分开粘贴,但应保持红、白相间,每一连续段长度不应小于150mm,粘贴间隔不应大于100mm。如果不能沿车厢后部两侧边缘垂直粘贴,可在最接近边缘的宽度达到50mm的可粘贴表面粘贴,车身反光标识的上边缘尽可能接近车厢后部的上边缘。 H.1.4 侧面车身反光标识粘贴要求 侧面车身反光标识的粘贴允许中断,但其总长度(不含间隔部分)不应小于车长的50%,每一连续段长度不应小于300mm,且应包含红、白色车身反光标识至少各一个单元,二级车身反光标识材料粘贴间隔不应大于150mm,一级车身反光标识材料粘贴间隔不应大于300mm,粘贴应尽可能纵向均匀分布。特殊情况下,允许红、白单元分开粘贴,但仍应保持红、白相间,每一连续段长度不应小于150mm,二级车身反光标识材料粘贴间隔不应大于150mm,一级车身反光标识材料粘贴间隔不应大于300mm。 侧面车身反光标识的长度对三轮汽车不应小于 1.2m;对货厢长度不足车长50%的货车应为货厢长度;侧面车身结构无连续表面的混凝土搅拌车和专用作业车,其粘贴总长度不应小于车长的30%。厢式货车和厢式挂车侧面的车身反光标识应能体现货厢轮廓。 侧面车身反光标识材料的级别可不同于后部车身反光标识材料。

GA4062002车身反光标识粘贴技术规范标准及典型车型车身反光标识粘贴标准示范及要求

GA406 —2002 车身反光标识粘贴技术 规范及典型车型车身反光标识粘贴示例 及要求 5 粘贴技术规范 5.1 车身反光标识采用红,白单元相间的条状反光材料, 两种颜色材料的单元长度比例不应大于2, 也不应小于0.5, 任何一种颜色材料的连续长度不应大于450mm, 也不应小于150mm. 5.2 车身反光标识材料的宽度应从以下数 值中选取:50mm, 75mm,100mm, 遇到某些类型的车辆无法粘贴50mm 宽的车身反光标识时,可平行粘贴 2 条25mm 宽的车身反光标识. 5.3 N2,N3, 类车, 全挂车和半挂车应在后部设置车身反 光标识. 后部车身反光标识应能体现车辆后部宽度,其离地 面高度最低为380mm. 采用一级车身反光标识材料时,其与后反射器的面积之和不应小于0.1M2, 采用二级车身标识材料时,其与后反射器的面积之和不应小于0.2M2. 5.4 汽车列车及及长度大于等于10m 的载货汽车应在侧面设置车身反光标识.侧面车身反光标识允许中断, 但每一连

续段长度应大于300mm, 且包含红,白色车身反光标识材料至少各一各单元.侧面车身反光标识的总长度不应小于车长的50%, 其与侧反射器的面积之和每侧不应小于0.2M2. 5.7 对于油漆表面完好的, 可对表面作清洁处理后将车 身反光标识直接粘贴在油漆上. 对于油漆已经松软,粉化的, 应除去油漆,对底材作防锈处理后再粘贴车身反光标识. 5.8 车辆有防护装置的,防护装置上可粘贴车身反光标识. 5.9 车身无法粘贴车身反光标识时,应将车身反光标识 材料先粘贴在衬板上,再安装到车身上. B.1 粘贴基本要求 B.1.1 粘贴施工要求车身反光标识均应粘贴在无遮挡、易见、平整、连续,且无灰尘、无水渍、无油渍、无锈迹、无漆层起翘的车身表面。 粘贴前应将待粘贴表面灰尘擦净。有油渍、污渍的部位,应用软布蘸脱脂类溶剂或清洗剂进行清除,干燥后进行粘贴。对于油漆已经松软、粉化、锈蚀或起翘的部位,应除去这部分油漆,用砂纸对该部位进行打磨并做防锈处理,然后再粘贴车身反光标识。 B.1.2 通用粘贴要求

反光标识粘贴示范

1、三轮汽车 粘贴要求:三轮汽车侧面车身反光标识粘贴的长度(不含间隔部分)不应小于1.2m。三轮汽车后部栏板高度不足以粘贴连续长度为300mm的车身反光标识(含红、白各1个单元)时,可只粘贴长150mm的白色单元。水平粘贴后部车身反光标识时,应选择栏板下方部位粘贴,如无法粘贴,可在栏板上可粘贴的部位或后防护装置上粘贴。 图1三轮汽车粘贴实例 注:图1是二级车身反光标识材料粘贴实例,后部使用一级车身反光标识材料粘贴时,至少粘贴6组红白单元(每组红白单元包括150mm×50mm的白色单元和150mm×50mm的红色单元各1个),粘贴成“∪”形。无论是一级车身反光标识材料,还是二级车身反光标识材组红白单元。4料,每个侧面至少粘贴. 2、货厢长度不足车长50%的货车 粘贴要求:货厢长度不足车长50%的货车,侧面车身反光标识应连续粘贴,粘贴长度应为货厢长度。后部栏板高度不足以粘贴连续长度为300mm的车身反光标识(含红、白各1个单元)时,可只粘贴长150mm的白色单元。水平粘贴后部车身反光标识时,应选择栏板下方部位粘贴,如无法粘贴,可在栏板上可粘贴的部位或后防护装置上粘贴。

图2货厢长度小于车长50%的货车粘贴实例1 — 2 —.

2 货厢长度小于车长350%的货车粘贴实例图 — 3 —. 3 的货车粘贴实例4货厢长度小于车长50%图是二级车身反光标识材料粘贴实例,后部使用一级车身反光标识43、图注:图 2、图的白色单元和150mm×50mm6组红白单元(每组红白单元包括材料粘贴时,至少需要个),粘贴成“∪”形。侧面应沿货箱连续粘贴。的红色单元各1150mm×50mm 3、栏板式普通货车、半挂车的货车以及侧面车身结构无连续表面的粘贴要求:除三轮汽车、货厢长度不

典型车型车身反光标识粘贴示例及要求[教育]

典型车型车身反光标识粘贴示例及要求[教育] 典型车型车身反光标识粘贴示例及要求 来源:市交警支队时间:2008-11-18 附录 H (资料性附录) 典型车型车身反光标识粘贴示例及要求 H.1 粘贴基本要求 H.1.1 粘贴施工要求 车身反光标识均应粘贴在无遮挡、易见、平整、连续,且无灰尘、无水渍、无油渍、无锈迹、无漆层起翘的车身表面。 粘贴前应将待粘贴表面灰尘擦净。有油渍、污渍的部位,应用软布蘸脱脂类溶剂或清洗剂进行清除,干燥后进行粘贴。对于油漆已经松软、粉化、锈蚀或起翘的部位,应除去这部分油漆,用砂纸对该部位进行打磨并做防锈处理,然后再粘贴车身反光标识。 H.1.2 通用粘贴要求 车身后部的车身反光标识应由白色单元开始、白色单元结束。侧面可以由红色单元开始,但靠近车辆尾部的最后一个单元应为白色单元。 粘贴车身反光标识后,不应影响本标准规定的车辆照明和信号装置的性能。 粘贴车身反光标识后,不应在车身反光标识上钻孔、开槽。 车身表面无法直接粘贴车身反光标识时,应先将车身反光标识粘贴在具有一定刚度、强度、抗老化的条形衬板上,再将条形衬板牢固地粘贴或铆接到车身上。 车身反光标识离地面的高度最低为380mm。 H.1.3 后部车身反光标识粘贴要求

H.1.3.1后部车身反光标识应尽可能体现车辆后部宽度和高度,水平粘贴的车 身反光标识体现车辆后部宽度,沿后部两侧边缘垂直粘贴的车身反光标识体现车辆后部高度,货厢后部边角相交部分应为白色单元。三轮汽车、低速货车、微型货车及部分轻型货车因后部货厢结构不能满足白色单元相交要求时可以红、白相交,但垂直粘贴的单元上部应为白色单元。厢式货车和厢式挂车后部的车身反光标识应能体现货厢轮廓。 H.1.3.2不同级别的车身反光标识材料不应同时应用于车辆后部,采用一级车 身反光标识材料时,其与后反射器的面 22积之和不应小于0.1m;采用二级车身反光标识材料时,其与后反射器的面积之和不应小于0.2m。 H.1.3.3后部车身反光标识应连续粘贴,无法连续粘贴时可以断续粘贴,但每一连续段长度不应小于300mm,且应包含红、白色车身反光标识至少各一个单元,粘贴间隔不应大于100mm。特殊情况下,允许红、白单元分开粘贴,但应保持红、白相间,每一连续段长度不应小于150mm,粘贴间隔不应大于100mm。如果不能沿车厢后部两侧边缘垂直粘贴,可在最接近边缘的宽度达到50mm 的可粘贴表面粘贴,车身反光标识的上边缘尽可能接近车厢后部的上边缘。 H.1.4 侧面车身反光标识粘贴要求 侧面车身反光标识的粘贴允许中断,但其总长度(不含间隔部分)不应小于车长的50%,每一连续段长度不应小于300mm,且应包含红、白色车身反光标识至少各一个单元,二级车身反光标识材料粘贴间隔不应大于150mm,一级车身反光标识材料粘贴间隔不应大于300mm,粘贴应尽可能纵向均匀分布。特殊情况下,允许红、白单元分开粘贴,但仍应保持红、白相间,每一连续段长度不应小于150mm,二级车身反光标识材料粘贴间隔不应大于150mm,一级车身反光标识材料粘贴间隔不应大于300mm。

反光标识粘贴要求

创作编号: GB8878185555334563BT9125XW 创作者:凤呜大王* 附录 H (资料性附录) 典型车型车身反光标识粘贴示例及要求 H.1 粘贴基本要求 H.1.1 粘贴施工要求 车身反光标识均应粘贴在无遮挡、易见、平整、连续,且无灰尘、无水渍、无油渍、无锈迹、无漆层起翘的车身表面。 粘贴前应将待粘贴表面灰尘擦净。有油渍、污渍的部位,应用软布蘸脱脂类溶剂或清洗剂进行清除,干燥后进行粘贴。对于油漆已经松软、粉化、锈蚀或起翘的部位,应除去这部分油漆,用砂纸对该部位进行打磨并做防锈处理,然后再粘贴车身反光标识。 H.1.2 通用粘贴要求 车身后部的车身反光标识应由白色单元开始、白色单元结束。侧面可以由红色单元开始,但靠近车辆尾部的最后一个单元应为白色单元。 粘贴车身反光标识后,不应影响本标准规定的车辆照明和信号装置的性能。 粘贴车身反光标识后,不应在车身反光标识上钻孔、开槽。 车身表面无法直接粘贴车身反光标识时,应先将车身反光标识粘贴在具有一定刚度、强度、抗老化的条形衬板上,再将条形衬板牢固地粘贴或铆接到车身上。 车身反光标识离地面的高度最低为380mm。 H.1.3 后部车身反光标识粘贴要求 H.1.3.1后部车身反光标识应尽可能体现车辆后部宽度和高度,水平粘贴的车身反光标识体现车辆后部宽度,沿后部两侧边缘垂直粘贴的车身反光标识体现车辆后部高度,货厢后部边角相交部分应为白色单元。三轮汽车、低速货车、微型货车及部分轻型货车因后部货厢结构不能满足白色单元相交要求时可以红、白相交,但垂直粘贴的单元上部应为白色单元。厢式货车和厢式挂车后部的车身反光标识应能体现货厢轮廓。 H.1.3.2不同级别的车身反光标识材料不应同时应用于车辆后部,采用一级车身反光标识材料时,其与后反射器的面积之和不应小于0.1m2;采用二级车身反光标识材料时,其与后反射器的面积之和不应小于0.2m2。 H.1.3.3后部车身反光标识应连续粘贴,无法连续粘贴时可以断续粘贴,但每一连续段长度不应小于300mm,且应包含红、白色车身反光标识至少各一个单元,粘贴间隔不应大于100mm。特殊情况下,允许红、白单元分开粘贴,但应保持红、白相间,每一连续段长度不应小于150mm,粘贴间隔不应大于100mm。如果不能沿车厢后部两侧

车身反光标识粘贴规范与查验方法

规范车身反光标识应用的有关规定为增强车辆的可识别性,切实提高车辆夜间安全通行技术条件,预防和减少因碰撞引发的交通事故,减轻伤亡后果,国家有关部门采取了各种措施积极推广应用车身反光标识。 公安部于2002年12月颁布实施了公共安全行业标准《车身反光标识》(GA 406-2002),并于2003年10月发布了第1号修改单。 国家标准《机动车运行安全技术条件》(GB7258-2004)规定2005年2月1日以后新登记注册的相关车型必须粘贴车身反光标识。 国家质检总局和国家认监委于2005年联合发布第137号公告,自2005年12月1日起将车身反光标识纳入国家强制性产品认证(CCC认证)范围,其认证检测标准为公共安全行业标准《车身反光标识》(GA 406)。 根据《中华人民共和国认证认可条例》的相关规定,自2006年12月1日起未获得CCC认证的车身反光标识不得出厂、销售和进口。 2006年,公安部交通管理局下发《关于加强机动车安全防护装置和车身反光标识等管理工作的紧急通知》(公交管[2006]161号)。 2007年,公安部对国内外的10家生产车身反光标识的企业进行了产品质量行业监督抽查。 公安部最新近况:对国家标准《机动车运行安全技术条件》(GB7258-2004)进行修改,拟出台第3号修改单。 各省、市、自治区公安交通管理部门也先后出台了有关推进车身反光标识应用的规定,部分地区由地方政府发文要求粘贴车身反光标识。

车身反光标识粘贴基本技术要求 1、粘贴适用范围 国家标准《机动车运行安全技术条件》(GB 7258-2004)规定:总质量不小于12000kg 的货车和总质量大于3500kg的挂车应在后部设置车身反光标识,车长不小于10m的货车和总质量大于3500kg的挂车应在侧面设置车身反光标识。(部局要求:结合奥运攻坚战,二个月内所有新注册货车、在用货车都要粘贴。) 2、通用粘贴要求 按车身反光标识在车辆上安装部位的不同,分为后部车身反光标识和侧面车身反光标识。 车身反光标识应安装或粘贴在无遮挡且易见的车身后部、侧面外表面。 车身反光标识不能替代国家标准《汽车及挂车外部照明和信号装置的安装规定》(GB 4785)要求安装的机动车回复反射器。 车身后部和侧面可以粘贴不同类型或等级的车身反光标识,但后部车身反光标识和侧面车身反光标识应分别选用同一类型或等级的车身反光标识。 安装或粘贴时,车身后部和侧面的车身反光标识均应由白色单元开始、白色单元结束。 车辆安装或粘贴车身反光标识后,不应影响车辆其他照明及信号装置的性能。

车身反光标识产品强制性认证实施规则

车身反光标识产品强制性认证实施规则 内部编号:(YUUT-TBBY-MMUT-URRUY-UOOY-DBUYI-0128)

车身反光标识产品强制性认证实施规则 1适用范围 本规则规定了对车身反光标识实施强制性产品认证的要求。 本规则所涉及的车身反光标识,是指总质量不小于12000kg的货车和总质量大于3500kg的挂车在后部设置的车身反光标识及车长不小于10m的货车和总质量大于3500kg的挂车在侧面设置的车身反光标识。 2认证模式 产品抽样检测+初始工厂检查+获证后的监督 注:为方便委托人,认证模式也可以采用初始工厂检查+产品抽样检测+获证后的监督 3认证的基本环节 认证的委托和受理 产品抽样检测 初始工厂检查 认证结果评价与批准 获证后的监督 4认证实施的基本要求 认证的委托和受理 4.1.1认证单元划分 4.1.1.1原则上按产品型号委托认证。但产品的材料、结构、成型工序均相同,而只是销售型号(如:不同型号之间的差异仅为针对不同的客户或不同的销售地区)不同的产品,可作为一个单元委托认证。 4.1.1.2在同一境内,同一制造商、同一产品型号或系列,由不同生产厂生产的产品不可作为一个认证单元。 4.1.1.3不同产品等级的车身反光标识不可作为一个认证单元。 4.1.1.4不同类别反光体的车身反光标识不可作为一个认证单元。 认证单元划分的说明见附件1《车身反光标识产品单元划分原则》。 4.1.2申请文件 认证委托人应向指定的认证机构提交正式委托认证的申请,并随附以下资料: 1)委托人、制造商、生产厂的资质证明; 2)生产厂概况; 3)产品生产依据的标准、工艺流程、关键工序及其过程控制说明; 4)同一认证单元内各个型号产品之间的差异说明及关键材料清单; 5)产品中文使用说明书、结构图、产品照片及产品确认检验报告;

GA4062002车身反光标识粘贴技术规范标准及典型车型车身反光标识粘贴标准示范及要求

GA406—2002车身反光标识粘贴技术规范及典型车型车身反光标识粘贴示例 及要求 5 粘贴技术规范 5.1 车身反光标识采用红,白单元相间的条状反光材料,两种颜色材料的单元长度比例不应大于2, 也不应小于0.5,任何一种颜色材料的连续长度不应大于450mm,也不应小于150mm. 5.2 车身反光标识材料的宽度应从以下数值中选取:50mm, 75mm,100mm, 遇到某些类型的车辆无法粘贴50mm宽的车身反光标识时,可平行粘贴2条25mm宽的车身反光标识. 5.3 N2,N3,类车, 全挂车和半挂车应在后部设置车身反光标识. 后部车身反光标识应能体现车辆后部宽度,其离地面高度最低为380mm.采用一级车身反光标识材料时,其与后反射器的面积之和不应小于0.1M2, 采用二级车身标识材料时,其与后反射器的面积之和不应小于0.2M2. 5.4 汽车列车及及长度大于等于10m的载货汽车应在侧面设置车身反光标识.侧面车身反光标识允许中断, 但每

一连续段长度应大于300mm, 且包含红,白色车身反光标识材料至少各一各单元.侧面车身反光标识的总长度不应小于车长的50%, 其与侧反射器的面积之和每侧不应小于0.2M2. 5.7 对于油漆表面完好的, 可对表面作清洁处理后将车身反光标识直接粘贴在油漆上. 对于油漆已经松软,粉化的, 应除去油漆,对底材作防锈处理后再粘贴车身反光标识. 5.8车辆有防护装置的,防护装置上可粘贴车身反光标识. 5.9 车身无法粘贴车身反光标识时,应将车身反光标识材料先粘贴在衬板上,再安装到车身上. B.1 粘贴基本要求 B.1.1 粘贴施工要求 车身反光标识均应粘贴在无遮挡、易见、平整、连续,且无灰尘、无水渍、无油渍、无锈迹、无漆层起翘的车身表面。 粘贴前应将待粘贴表面灰尘擦净。有油渍、污渍的部位,应用软布蘸脱脂类溶剂或清洗剂进行清除,干燥后进行粘贴。对于油漆已经松软、粉化、锈蚀或起翘的部位,应除去这部分油漆,用砂纸对该部位进行打磨并做防锈处理,然后再粘贴车身反光标识。 B.1.2 通用粘贴要求

车身反光标识产品

编号:CNCA—02C—067:2005 机动车辆产品强制性认证实施规则 车身反光标识产品 2005-10-10发布2005-12-01实施

国家认证认可监督管理委员会发布

目录 1适用范围 2认证模式 3认证的基本环节 4认证实施的基本要求 4.1认证的委托和受理 4.2产品抽样检测 4.3初始工厂检查 4.4认证结果评价与批准 4.5获证后的监督 5认证证书的有效性和认证产品的变更 5.1认证证书的有效性 5.2认证证书覆盖内容 5.3认证产品的变更 5.4认证证书覆盖产品的扩展 5.5认证单元的扩展 5.6认证的缩小 6认证证书的暂停、注销和撤销 7强制性产品认证标志的使用 7.1准许使用的标志样式 7.2加施方式和位置 7.3相关要求 8收费 附件1:车身反光标识产品单元划分原则 附件2:车身反光标识产品强制性认证检测项目和检测依据附件3:车身反光标识产品强制性认证工厂质量保证能力要求

1适用范围 本规则规定了对车身反光标识实施强制性产品认证的要求。 本规则所涉及的车身反光标识,是指总质量不小于12000kg的货车和总质量大于3500kg的挂车在后部设置的车身反光标识及车长不小于10m的货车和总质量大于3500kg的挂车在侧面设置的车身反光标识。 2认证模式 产品抽样检测+初始工厂检查+获证后的监督 注:为方便委托人,认证模式也可以采用初始工厂检查+产品抽样检测+获证后的监督 3认证的基本环节 认证的委托和受理 产品抽样检测 初始工厂检查 认证结果评价与批准 获证后的监督 4认证实施的基本要求 4.1认证的委托和受理 4.1.1认证单元划分 4.1.1.1原则上按产品型号委托认证。但产品的材料、结构、成型工序均相同,而只是销售型号(如:不同型号之间的差异仅为针对不同的客户或不同的销售地区)不同的产品,可作为一个单元委托认证。 4.1.1.2在同一境内,同一制造商、同一产品型号或系列,由不同生产厂生产的产品不可作为一个认证单元。 4.1.1.3不同产品等级的车身反光标识不可作为一个认证单元。 4.1.1.4不同类别反光体的车身反光标识不可作为一个认证单元。 认证单元划分的说明见附件1《车身反光标识产品单元划分原则》。 4.1.2申请文件 认证委托人应向指定的认证机构提交正式委托认证的申请,并随附以下资料: 1)委托人、制造商、生产厂的资质证明; 2)生产厂概况; 3)产品生产依据的标准、工艺流程、关键工序及其过程控制说明; 4)同一认证单元内各个型号产品之间的差异说明及关键材料清单; 5)产品中文使用说明书、结构图、产品照片及产品确认检验报告;