飞机数字化柔性工装技术研究

飞机数字化柔性工装技术研究

陈昌伟,胡国清,张冬至

(华南理工大学机械与汽车工程学院,广东广州 510640)

摘要:中国工装设计制造水平低,已成为飞机快速研制及批量生产的瓶颈。分析了目前中国飞机装配中存在的问题,总结了国外飞机先进数字化柔性工装的研究及应用现状,综述了虚拟装配、柔性工装、数控钻铆、激光跟踪等数字化装配关键技术,指出了实现中国飞机数字化装配跨越发展的技术途径。

关键词:飞机;虚拟装配;柔性工装;数字化钻铆;激光跟踪

中图分类号:V262.4 文献标识码:A 文章编号:1672-1616(2009)09-0021-04

航空工业是国家经济和国防建设的战略性产业,它的持续发展推动了诸如新材料、通信及先进制造等技术的发展。飞机制造具有结构尺寸大、零件形状复杂且种类繁多、气动外形严格及加工精度高等特点,必须使用大量的装配型架来保证装配质量。用于设计制造装配型架(简称工装)的生产周期和成本在整机研制中占很大的比例,装配工作量占整个飞机制造总劳动量的40%~50%,且最终产品品质在很大程度上取决于装配的质量[1,2]。成套工装的设计制造需要大量人力、物力和财力的投入。目前,国内航空公司面临着多种型号飞机的同时研制及批量生产,工装难以满足装配需求,已成为飞机生产的瓶颈。

1 我国飞机工装设计制造研究现状我国航空工业主要沿袭前苏联的组织生产模式,飞机工装也不例外。目前,我国工装整体设计制造水平落后,主要表现在:工装设计虽采用了计算机辅助设计(CA TIA),但未充分利用优化分析(CAE)及虚拟预装配技术,致使型架需反复修改;制造能力差,采用外协加工存在资质认证困难、保密性差、交货周期长等问题;整机装配仍采用手工作业或人工控制,精度和效率较低。与西方先进航空企业相比,我国的工装型架数目多、占地面积大、制造周期长、成本高、安装在型架上的定位件及测量仪器缺乏标准化和模块化,同时以模拟量传输协调各工艺环节的“串行工程”模式,严重阻碍了装配质量的提高及研制周期的缩短。低效的传统飞机装配技术已成为制约我国飞机快速研制的巨大障碍。

近年来,我国航空企业及科研院校在引进国外先进装配技术的同时,在工装设计方面的研究较多,主要集中在采用CAD技术进行飞机型架及相关性设计,包括型架标准件库的建立和型架优化及参数设计等[3~5]。在测量技术方面,计算机辅助电子经纬仪(CA T)及激光跟踪仪(L T)等先进设备已逐步用于飞机装配并实现国产化。在虚拟预装配方面,开展了飞机装配工序可视化仿真、装配路径优化及装配容差分析等研究。总之,我国飞机工装整体研究格局相对较为零散,工程缺乏系统化。

2 国外飞机数字化柔性工装研究及应用

飞机数字化装配技术兴起于20世纪80年代后期,迅速发展于西方航空发达国家。1994年欧盟提出“基于协作型多功能操作机器人的航空产品柔性装配系统”研究项目[6],其最终目标是实现数字化无型架装配(JAM)。美国Boeing777研制周期缩短了50%,出错返工率减少了75%,成本降低了25%,成为数字化设计制造与并行工程技术成功应用的典范。

2001年~2004年欧洲的ADFAST项目把研究目标定位于经济实用的重构工装系统(AR T)和集成测量系统上,获得重大突破。空客公司2005年机翼盒自动装配的AWBA2研究项目应用了多种数字化柔性装配技术,降低了成本,缩短了周期,

收稿日期:2008-12-22

作者简介:陈昌伟(1985-),男,湖南衡阳人,华南理工大学硕士研究生,主要研究方向为飞机柔性工装。12

?现代设计与先进制造技术? 陈昌伟 胡国清 张冬至 飞机数字化柔性工装技术研究

实现了月产38套机翼。

波音公司在研制737时构建的基于构型控制的数字化制造信息管理系统(DCAC/MRM )[7],及近年来研制787所采用的全球协同管理技术(G lobal C o 2laboration Environment ,G CE ),使得数字化技术平台在同行业航空企业竞争中取得优势,象征性事件是2007年7月8日波音787Dreamliner 的如期下线,同时波音公司宣布已取得1100多亿美元的707架波音787飞机的订单。

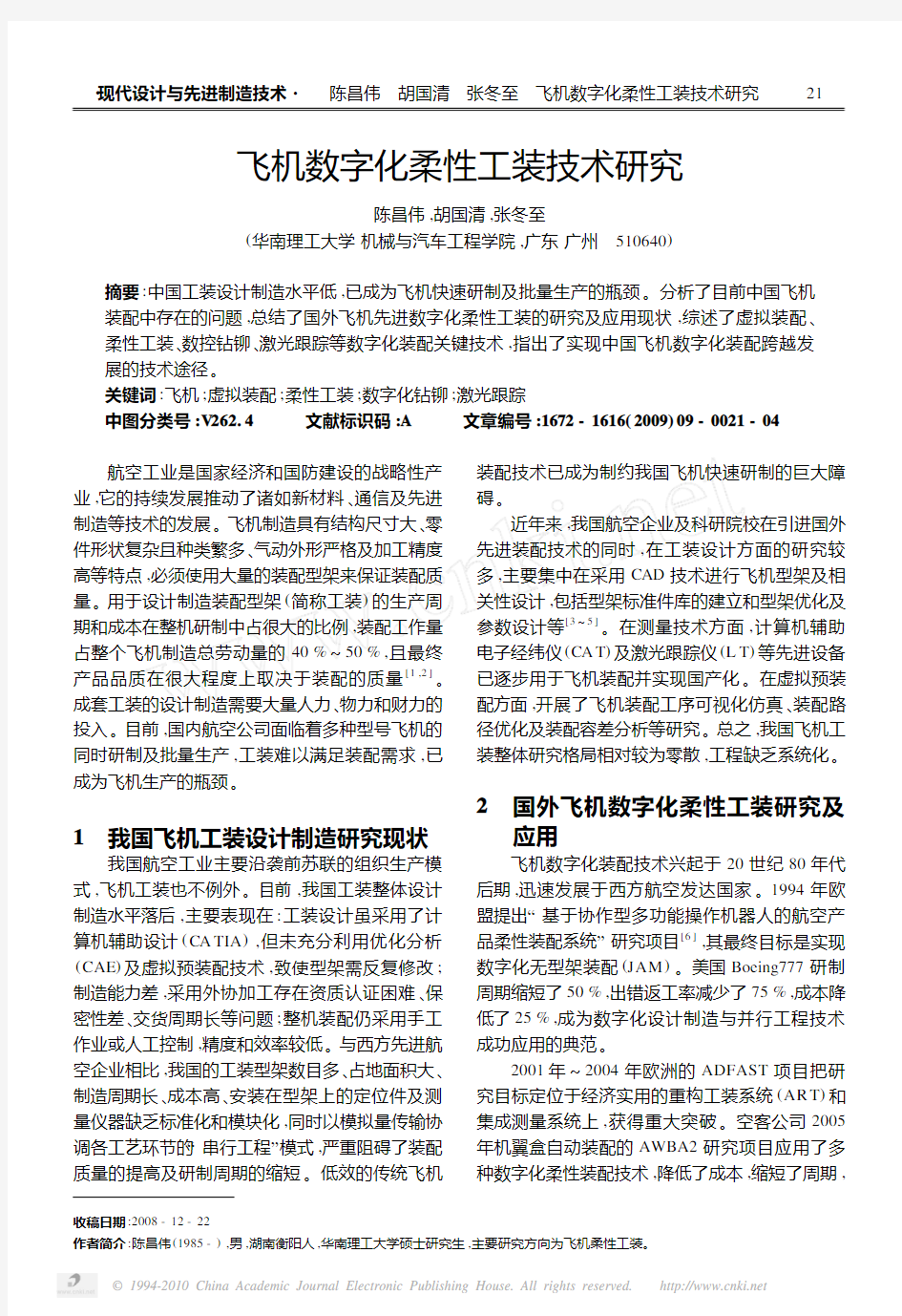

洛克希德?马丁公司牵头研制的J SF 战机原型机X -35,采用具有激光定位、电磁精密制孔等数字化柔性装配特点的龙门钻削系统,使装配周期减少了2/3,工装数量由350件减少到19件,成本降低1/2。Leica L TD500激光定位配合液压校平系统及移动装配生产线,大大减少了对接时间,实现了大部件的对接装配数字化。先进的装配理念和方法,如决定性装配[8](Determinant Assembly ,DA )、以骨架为基准的自动装配技术等也广泛应用于大型飞机自动化装配。图1为Boeing787总装及移动概念图

。

图1 波音787总装及移动

Boeing787机身第43段的复合材料整体筒体

与钛合金框件实现了自动化装配。采用内外两套

独立的装置,在装配时实现自动定位、夹紧、制孔、安装环槽钉并完成环圈自动镦铆,由电磁提供铆接动力,目前该技术已在日本三菱重工投入使用。为实现飞机复合材料平尾升降舵装配,空客公司研制的复合材料升降舵柔性装配系统可自动完成后缘的测量和校准、上下壁板钻孔和锪窝、铆钉选择及供给、注胶、铆接及壁板表面波纹度测量等[9,10]。

3 数字化柔性工装关键技术

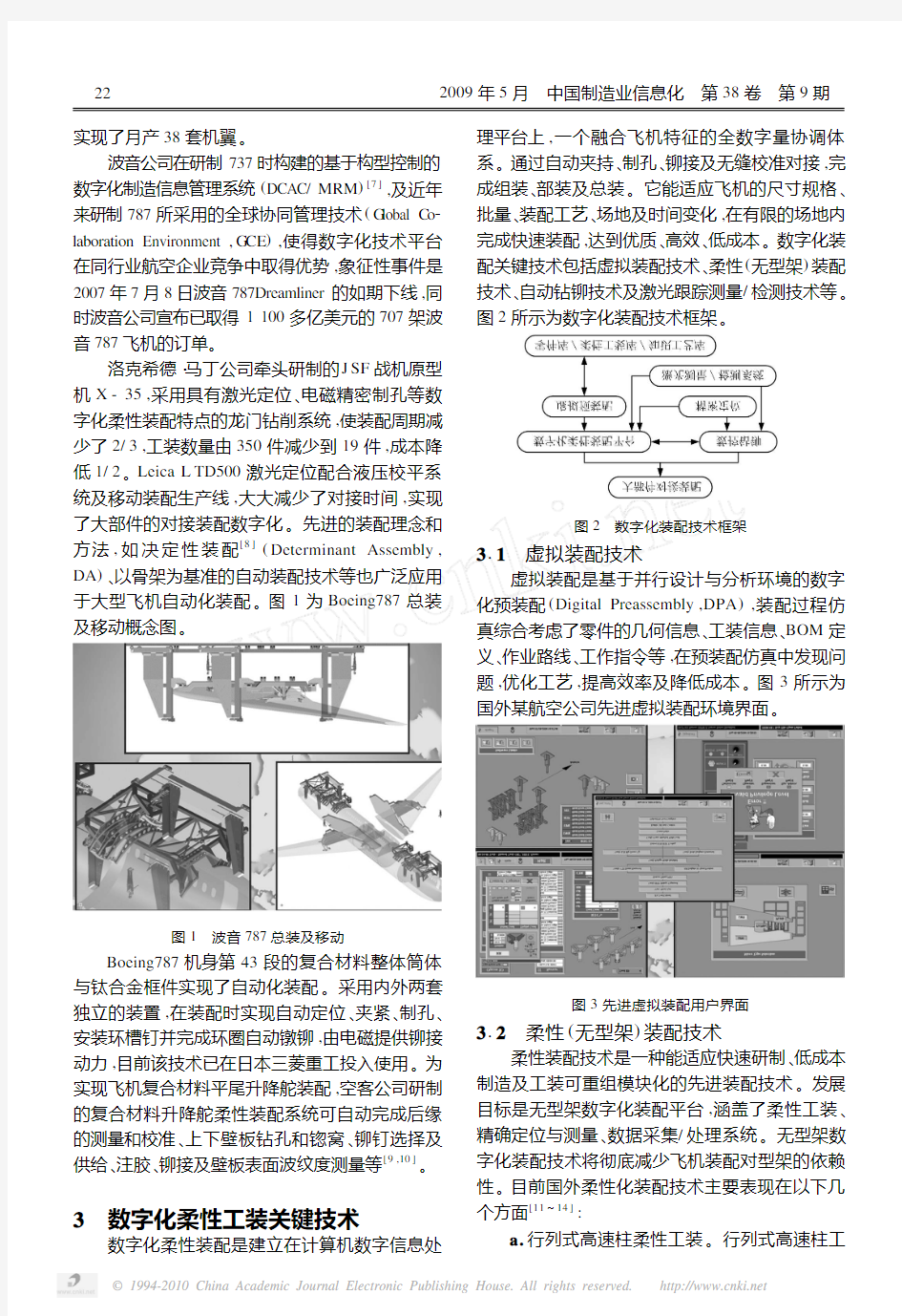

数字化柔性装配是建立在计算机数字信息处

理平台上,一个融合飞机特征的全数字量协调体系。通过自动夹持、制孔、铆接及无缝校准对接,完成组装、部装及总装。它能适应飞机的尺寸规格、批量、装配工艺、场地及时间变化,在有限的场地内完成快速装配,达到优质、高效、低成本。数字化装配关键技术包括虚拟装配技术、柔性(无型架)装配技术、自动钻铆技术及激光跟踪测量/检测技术等。图2所示为数字化装配技术框架

。

图2 数字化装配技术框架

3.1 虚拟装配技术

虚拟装配是基于并行设计与分析环境的数字

化预装配(Digital Preassembly ,DPA ),装配过程仿真综合考虑了零件的几何信息、工装信息、BOM 定义、作业路线、工作指令等,在预装配仿真中发现问题,优化工艺,提高效率及降低成本。图3

所示为国外某航空公司先进虚拟装配环境界面。

图3先进虚拟装配用户界面

3.2 柔性(无型架)装配技术

柔性装配技术是一种能适应快速研制、低成本

制造及工装可重组模块化的先进装配技术。发展目标是无型架数字化装配平台,涵盖了柔性工装、精确定位与测量、数据采集/处理系统。无型架数字化装配技术将彻底减少飞机装配对型架的依赖性。目前国外柔性化装配技术主要表现在以下几个方面[11~14]:

a.行列式高速柱柔性工装。行列式高速柱工

222009年5月 中国制造业信息化 第38卷 第9期

装适用于壁板及翼梁装配,如波音飞机727、737、777、C -17等飞机翼梁的装配和空客A330系列机翼壁板的装配。最新的A380壁板及翼梁装配也采用了此类工装。图4所示为波音727机翼柔性装配现场

。

图4 波音727机翼柔性装配b.多点阵成形真空吸盘柔性工装。多点阵成形真空吸盘工装由一组立柱吸盘组成,吸盘在程序控制下移动定位,生成与装配件曲面完全符合并均匀分布的吸附点阵,能精确、可靠地定位和夹持壁板。当飞机型面发生变化时,吸附点阵在伺服控制下相应改变。该工装广泛应用于戴姆勒-奔驰宇航、波音、MD 及EADS 等公司的军、民用飞机生产。

c.移动装配生产线技术。波音公司将飞机放

在由传送链移动的轮车生产线上,使飞机沿生产线移动装配。通过射频信号实时传送来实现对飞机移动装配生产线的远程控制,并监控飞机移动的情况。飞机在2个装配台的移动只需1h ,可同时移动7架飞机,并能保证飞机之间的等距及等高。同时因传送链在地板上,地下总线能够保证恒电流供应及防火等监控管理。目前,波音公司已经在移动装配生产线上连续建造了波音717、737、757等单通道飞机。该技术大大缩短了民用飞机交付时间。

3.3 数字化钻铆技术

自动钻铆装配生产线,包括部件装配钻铆、对

接钻铆及机器人钻铆,综合了数字化整体结构精确制造技术、激光跟踪测量定位、伺服控制等先进技术,实现了对大段壁板的钻铆装配工作,提高了飞机的装配质量及效率。近年来兴起的电磁铆接在干涉配合铆接、复合材料结构铆接、难成形材料铆钉铆接、干涉配合紧固件安装及改善劳动条件方面有无法比拟的优势[15],将在大飞机制造中发挥重要作用,具有广泛的应用前景。目前国内有关航空企业及科研院校已着手该项研究。图5所示为空

客A340机翼数控钻加工

。

图5 空客A340机翼数控钻加工

3.4 以激光跟踪仪为核心的数字化测量技术

飞机制造使用的测量设备有:三坐标测量机、电子经纬仪、光学准直仪、激光自动跟踪仪、激光雷达扫描仪、CCD 照相测量系统及室内GPS 系统等[16]。它们在装配线中用来测量和定位工装或直接定位装配构件,是飞机装配质量的保证。图6所示为某航空公司实时激光准直仪测量概念图

。

图6 激光准直仪测量概念图

集激光干涉测距、光电检测、精密仪器、现代数值计算理论于一体的激光跟踪仪是数字化测量/检测的核心,与传统的三坐标测量机相比,具有无接触、便携、高速、高精度、高效及通用等优点,几十米

内的测量精度可达±5μm ,完全满足大尺寸部件对接装配的要求。

4 我国飞机数字化柔性工装的技术

途径

4.1 建立工艺规范化仿真装配体系

全数字化工艺规范体系是虚拟预装配技术的

3

2?现代设计与先进制造技术? 陈昌伟 胡国清 张冬至 飞机数字化柔性工装技术研究

基础,创建基于知识工程、实例推理技术及人机交

互式装配的工艺规范体系成为必然。结合目前我国航空制造企业的需求和实际情况,亟待开发一套飞机可视化仿真装配系统。其一,利用机构仿真、干涉检查及强度分析等虚拟装配技术验证飞机结构、功能及性能的合理性;其二,利用多媒体可视化处理仿真结果,在车间客户端输出,对装配工人具有很好的“示教”效果,避免出错及返工,其流程如图7所示

。

图7 规范化工艺虚拟装配流程

4.2 引进和开发柔性工装及自动钻铆等关

键设备

国外先进航空企业的实践证明,采用数字化柔

性工装是缩短生产准备周期、降低成本及提高装配质量的有效途径。国内航空企业可结合自身的需要,先引进部分柔性工装及自动钻铆等关键设备组建局部组件柔性装配中心,然后攻克其关键技术,开发具有自主知识产权的壁板、翼梁、水平安定面升降舵、机身及对接柔性工装系统,逐步实现装配自动化。诸如泄漏检测、复合材料自动无损探伤、装配在线检测等先进检测技术的研究也要同时进行。当然,这个过程需要航空企业与国内科研院校开展广泛密切的合作。

4.3 面向装配的数字化标准规范体系及数

据管理

目前我国航空企业所沿用的苏联生产与管理

体系已严重阻碍了数字化技术的发展。虽然近年来航空企业在数字化工程的实施过程中,根据自身的需求制定了一些标准与规范,但还不足以构成支持整个行业的标准体系。因此,结合我国的实际情况,有必要建立一套数字化制造的标准规范体系。可以先建立急需的、必需的标准,如数字化装配标准规范体系,强调标准的可执行性、实用性,同时考虑后续体系表的扩展及动态管理的完善。

数字化应用技术的核心是数据,数据的生成、管理及存储遍布飞机制造整个过程。通过实施产品数据管理(PDM ),建立一套基于产品属性和配

置规则的单一数据源。研究动态产品结构的数据管理技术,逐步形成以产品数据为中心、协同工作环境下的综合数据管理和共享,实现对飞机装配零部件、工装及刀具等信息的管理与控制。

5 结束语

我国飞机装配技术落后,设备陈旧,装配质量难以满足飞机性能的要求,制约了飞机研制生产水平的提高。数字化柔性装配技术代表了目前和未来飞机制造装配技术的发展方向。数字化柔性装配技术的应用将推动全球飞机制造业向模块化、集成化、智能化、经济化及绿色化的方向发展[17]。深入研究和应用数字化柔性装配关键技术及体系,将能突破我国飞机装配技术中的薄弱环节,推动数字化设计制造技术在飞机制造中的全面、协调、有效

发展和应用,彻底改变传统低效的飞机装配协调方法,使我国飞机制造水平尽快达到国外先进水平,实现行业的跨越式发展。参考文献:

[1] 范玉青.现代飞机制造技术[M ].北京:北京航空航天大学出

版社,2001.

[2] 刘 洪.飞机工装设计制造技术探讨[J ].航空制造技术,

2006(12):69-71.

[3] 马 强.飞机工艺装备模块化设计[D ].西安:西北工业大学,

2006.

[4] 梁 云.基于实例的型架设计技术研究[D ].西安:西北工业

大学,2003.

[5] 韩 怡.飞机工装相关性设计技术研究与实现[D ].南京:南

京航空航天大学,2007.

[6] 王 巍,贺 平,万良辉.飞机柔性装配技术研究[J ].机械设

计与制造,2006(11):88-91.

[7] 范 平,范玉青.突破技术趋同,波音再现竞争优势———对大

型飞机研制技术的战略性分析[J ].航空学报,2008,29(3):

707-712.

[8] K ilwin J J ,Steckel R J ,Harmon J R.Determinate assembly

hole locating and drilling method for use as fastener location ,in 2volves maintaining guide element in guide position corresponding to target positon ,and drilling determainate assembly hole into part :US[P].2008050187-A1,2008-02-28.

[9] 张 辉.飞机装配设备及供应商一览[J ].航空制造技术,

2008(11):71-74.

[10]许国康.大型飞机自动化装配技术[J ].航空学报,2008,29

(3):735-740.

[11]邹 方,薛汉杰,周万勇.飞机数字化柔性装配关键技术及其

发展[J ].航空制造技术,2006(9):30-35.

(下转第28页)

图5

曲率梳分析

图6 凸轮模型

5 结束语

利用直线包络曲线及积分几何的有关知识,推

导出平底从动件凸轮廓形曲线的一般公式,并利用U G 软件建立凸轮廓形,满足高速盘形凸轮廓形建模精度的要求,为直动平底从动件盘形凸轮的CAD/CAE/CAM 一体化设计建立了基础模型,简

单、实用,符合现代化工业生产的要求,具有实际意

义。参考文献:

[1] 苏步清,胡和生.微分几何[M ].北京:人民出版社,1980.[2] 常 勇,徐继杨.推导凸轮廓线外凸性判据和曲率半径公式

的一种新方法[J ].黑龙江商学院学报(自然科学版),1996,

12(2):43-50.

[3] 宋振会.U G NX 4.0三维建模基础教程[M ].北京:清华大

学出版社,2006.

Design of T ranslating Flat -bottomed Follow er Disc C am Contour B ased on UG

GU Jing -yu

(Sichuan Electromechanical Iusititute of Vocational and Technology ,Sichuan Panzhihua ,617064,China )Abstract :Based on linear envelope curve ,it describes the cam contour knowledge inversion method ,designs the translating flat -bottomed follower disc cam contour curves ,sets up the general equation.The integral ge 2ometry cam contour curve maintains the convex sufficient and necessary conditions.It combining the format and compiles expressions of U G ,establishes the cam contour curves for translating flat -bottomed follower disc cam CAD/CAE/CAM integration design model.K ey w ords :Flat ;Disc Cam ;Profile ;U G;Expression (上接第24页)

[12]Corbett J ,Naing S.Feature based design for jigless assembly[D ].

Bedfordshire :Cranfield Universit y ,2004.

[13]Hubert K.Rampersad.A case study in the design of flexible as 2

sembly systems[J ].The International Journal of Flexible Manu 2facturing Systems ,1995(7):255-286.

[14]曹增强.电磁铆接技术在大飞机制造中的应用初探[J ].航空

学报,2008,29(3):716-719.[15]任晓华.新型飞机自动化装配技术[J ].航空制造技术,2005

(12):32-35.

[16]Williams G ,Chalupa E ,Rahhal S.Automated positioning and

alignment systems[R].Plano ,Tex ,(USA ):Advanced Integra 2tion Technology ,Inc.,2001.

[17]邹冀华,刘志存,范玉青.大型飞机部件数字化对接装配技术

研究[J ].计算机集成制造系统,2007,13(7):1369-1372.

R esearch on Digital Flexible Assembly T echnology for Aircraft

CHEN Chang -wei ,HU Guo -qing ,ZHAN G Dong -zhi

(South China University of Science and Technology ,Guangdong Guangzhou ,510640,China )

Abstract :The low assembly technology is a bottleneck for the rapid manufacture and bulk production of air 2craft in our country.It analyzes the present problems existed in the aircraft assembly in China ,presents the research and application status for advanced digital flexible assembly technologies overseas ,and gives the detail about the digital assembly technologies such as virtual assembly ,flexible assembly ,digital drilling and laser tracking.At last ,it proposes the technique approaches for speeding up the span development of the digital air 2craft assembly in China.

K ey w ords :Aircraft ;Virtual Assembly ;Flexible Jig ;Digital Drilling ;Laser Tracking

飞机数字化柔性工装技术研究

飞机数字化柔性工装技术研究 陈昌伟,胡国清,张冬至 (华南理工大学机械与汽车工程学院,广东广州 510640) 摘要:中国工装设计制造水平低,已成为飞机快速研制及批量生产的瓶颈。分析了目前中国飞机装配中存在的问题,总结了国外飞机先进数字化柔性工装的研究及应用现状,综述了虚拟装配、柔性工装、数控钻铆、激光跟踪等数字化装配关键技术,指出了实现中国飞机数字化装配跨越发展的技术途径。 关键词:飞机;虚拟装配;柔性工装;数字化钻铆;激光跟踪 中图分类号:V262.4 文献标识码:A 文章编号:1672-1616(2009)09-0021-04 航空工业是国家经济和国防建设的战略性产业,它的持续发展推动了诸如新材料、通信及先进制造等技术的发展。飞机制造具有结构尺寸大、零件形状复杂且种类繁多、气动外形严格及加工精度高等特点,必须使用大量的装配型架来保证装配质量。用于设计制造装配型架(简称工装)的生产周期和成本在整机研制中占很大的比例,装配工作量占整个飞机制造总劳动量的40%~50%,且最终产品品质在很大程度上取决于装配的质量[1,2]。成套工装的设计制造需要大量人力、物力和财力的投入。目前,国内航空公司面临着多种型号飞机的同时研制及批量生产,工装难以满足装配需求,已成为飞机生产的瓶颈。 1 我国飞机工装设计制造研究现状我国航空工业主要沿袭前苏联的组织生产模式,飞机工装也不例外。目前,我国工装整体设计制造水平落后,主要表现在:工装设计虽采用了计算机辅助设计(CA TIA),但未充分利用优化分析(CAE)及虚拟预装配技术,致使型架需反复修改;制造能力差,采用外协加工存在资质认证困难、保密性差、交货周期长等问题;整机装配仍采用手工作业或人工控制,精度和效率较低。与西方先进航空企业相比,我国的工装型架数目多、占地面积大、制造周期长、成本高、安装在型架上的定位件及测量仪器缺乏标准化和模块化,同时以模拟量传输协调各工艺环节的“串行工程”模式,严重阻碍了装配质量的提高及研制周期的缩短。低效的传统飞机装配技术已成为制约我国飞机快速研制的巨大障碍。 近年来,我国航空企业及科研院校在引进国外先进装配技术的同时,在工装设计方面的研究较多,主要集中在采用CAD技术进行飞机型架及相关性设计,包括型架标准件库的建立和型架优化及参数设计等[3~5]。在测量技术方面,计算机辅助电子经纬仪(CA T)及激光跟踪仪(L T)等先进设备已逐步用于飞机装配并实现国产化。在虚拟预装配方面,开展了飞机装配工序可视化仿真、装配路径优化及装配容差分析等研究。总之,我国飞机工装整体研究格局相对较为零散,工程缺乏系统化。 2 国外飞机数字化柔性工装研究及应用 飞机数字化装配技术兴起于20世纪80年代后期,迅速发展于西方航空发达国家。1994年欧盟提出“基于协作型多功能操作机器人的航空产品柔性装配系统”研究项目[6],其最终目标是实现数字化无型架装配(JAM)。美国Boeing777研制周期缩短了50%,出错返工率减少了75%,成本降低了25%,成为数字化设计制造与并行工程技术成功应用的典范。 2001年~2004年欧洲的ADFAST项目把研究目标定位于经济实用的重构工装系统(AR T)和集成测量系统上,获得重大突破。空客公司2005年机翼盒自动装配的AWBA2研究项目应用了多种数字化柔性装配技术,降低了成本,缩短了周期, 收稿日期:2008-12-22 作者简介:陈昌伟(1985-),男,湖南衡阳人,华南理工大学硕士研究生,主要研究方向为飞机柔性工装。12 ?现代设计与先进制造技术? 陈昌伟 胡国清 张冬至 飞机数字化柔性工装技术研究

飞机柔性装配工装关键技术及发展趋势分析

飞机柔性装配工装关键技术及发展趋势分析 飞机柔性装配工装关键技术,就是基于数字化技术所开发的新兴飞机尺寸调整方式,能够对飞机设计进行重组,建立出具有参考性的模块,进而形成数字化、自动化的工装系统,能够避免或是减少零部件的使用。 标签:飞机柔性装配;工装关键技术;发展趋势 飞机柔性装配工装关键技术在实际应用的过程中,必须要重视飞机制造过程以及制造时间的控制,利用柔性工装可以有效缩短制造周期,提高制造质量,并且减少工装的数量,进而实现较为完善的制造模式。 1 飞机柔性配置工装关键技术 现代化飞机柔性配置工装已经不再是单纯的结构工装,而是集成数字化制造方式、现代设计方式、现代化的测量方式等,结合仿真技术实施工装,不断的形成先进性工装研究内容。此时,关键技术主要包括以下几点: 1.1 飞机柔性装配工装模块化技术 对于飞机柔性装配工装模块化技术的应用而言,相关技术人员不仅要重视柔性工装的模块化单元构成情况,还要对每个模块进行单独的设计,保证不会出现不符合实际制造的情况。同时,还要对每个模块的功能加以重视,使设计人员在实施设计工作的时候,能够从装配集中挑选出一个模块单元,快速的实施重组设计工作,进而实现装配工装的柔性化。由此可见,柔性装配工装设计技术是整个技术体系中最为重要的,每个模块单元,不仅可以单独设计,还能与其他模块相互组合,保证了结构的相似性,同时,设计人员还可以根据飞机结构设计需求,对某个模块重点设计,结合通用模块组,对工装整体装配工作进行优化。 1.2 柔性工装夹紧定位技术 工装的柔性化,不仅可以快速的将产品变化情况显现出来,还能突出夹紧定位的应变能力。对于不同的工装对象,夹紧的方式与结构也是不同的,必须要重视柔性工装夹紧定位方案的实用性,保证能够促进其有效发展,同时,夹紧定位方案还决定着柔性装配工装技术能否有效实现,对其发展就有较为良好的意义。 1.3 柔性装配工装结构优化设计技术 与一般工装相比较,柔性工装的结构较为繁琐,合理的设计工作,不仅可以提升飞机结构的强度,還能增强其刚度与稳定性,使飞机装配工作得以有效完成。同时,在优化设计的过程中,要想装配工装满足相关要求,就要合理的利用装配优化设计技术,提出较为完善的工装结构方案,使其在一定程度上,得到有效的优化[1]。

无人机柔性装配工装技术研究及应用

Mechanical Engineering and Technology 机械工程与技术, 2016, 5(4), 322-328 Published Online December 2016 in Hans. https://www.360docs.net/doc/051506946.html,/journal/met https://www.360docs.net/doc/051506946.html,/10.12677/met.2016.54039 文章引用: 杨铁江, 张明, 吴琼. 无人机柔性装配工装技术研究及应用[J]. 机械工程与技术, 2016, 5(4): 322-328. Study and Application on Flexible Assembly Tooling Technology of UAV Tiejiang Yang, Ming Zhang, Qiong Wu Institute 365 of Northwestern Polytechnical University, Xi’an Shaanxi Received: Nov. 29th , 2016; accepted: Dec. 23rd , 2016; published: Dec. 27th , 2016 Copyright ? 2016 by authors and Hans Publishers Inc. This work is licensed under the Creative Commons Attribution International License (CC BY). https://www.360docs.net/doc/051506946.html,/licenses/by/4.0/ Abstract Based on assembly tooling of UAV, using the flexible modularize idea, the universality of assembly tooling of UAV is studied. And then, the typical flexible structure of UAV assembly tooling based on the flexible modularize technology is presented. Finally, a solution to shorten the cycle and lower the cost of UAV is given. Keywords UAV, Flexible, Modularize, Assembly Tooling 无人机柔性装配工装技术研究及应用 杨铁江,张 明,吴 琼 西北工业大学第365研究所,陕西 西安 收稿日期:2016年11月29日;录用日期:2016年12月23日;发布日期:2016年12月27日 摘 要 本文以无人机装配工装为研究对象,应用柔性模块化设计思想,对无人机各部件装配工装的通用性进行了研究和探索,并基于柔性模块化技术,给出了无人机装配工装典型柔性结构形式,为实现无人机装配Open Access

飞机数字化柔性工装技术研究

万方数据

222009年5月中同制造、№信息化第38卷第9期 实现了月产38套概翼。 波脊公司在研制737时构建的基于构型控制的数字化制造信息管理系统(r必C/MRM)t7|,及近年来研裁787所采用的全球协同管理技术(GlobalCo- lalx)rationEnvinmnmat,G旺),使得数字化技术平台在同行业航空企业竞争中取褥优势,象征性事件是2∞7年7月8器波音78死嘛鞠liner的如期下线,网时波音公司宣布已取得1100多亿美元的707架波音787飞机的订单。 洛克希德?马丁公司牵头研制的J汀战机原翟机x一35,采用具有激光定位、电磁精密制孔等数字他柔性装配特点的龙门钻剿系统,使装配周期减少了2/3,工装数繁由350件减少到19件,成本降低1/2。LeicaLTD500激光定位配合液压校平系统及移动装配生产线,大大减少了对按时闻,实现了大部件的对接装配数字化。先进的装配理念和方法,如决定性装配【8J(DeterminantA.蹬sembly,DA)、以嚣架为基准的自动装醚技术等也广泛应孀于大型飞机自动化装配。图l为Boein9787总装及移动概念图。 图1泼膏787总装及移动 Boein9787枧身第毒3段的复合材料整体筒体与钛合金框件实现了自动化装配。采用内外两套独立的装鼹,在装配时实现自动定位、夹紧、制孔、安装环横钉并完成环蓬鑫动镦铆,由电磁提供铆接动力,目前该技术已在日本三菱重工投入使用。为实现飞机复合材料平尾升降舵装配,空客公司研制的复合誊考料升降舵柔性装配系统霹自动完成后缘的测量和校准、上下壁板钻孔和锪窝、铆钉选择及供给、注胶、铆接及壁板表面波纹度测繁等【9,10】。 3数字化柔性工装关键技术 数字化柔性装既是建立在计算机数字信息处理平台上,一个融合飞机特征的全数字量协调体系。通过自动夹持、制孔、铆接及无缝校准对接,完成组装、部装及总装。它能适应飞机的尺寸规格、批麓、装配工艺、场地及时闯变化,在有限的场地内完成快速装配,达到优质、高效、低成本。数字化装配关键技术包括虚拟装配技术、柔性(无型架)装配技术、自动钻铆技术及激光跟踪渊爨/检测技术等。图2所示为数字化装配技术框架。 大粼传砖接装配 数字化棠性旋雕平台卜_——叫数拄钻铆rl=烈 零ftt6-:/柔性l:装库/垒|l识l‘2序 圉2数字化装配技术搬架 3.1虚拟装配技术 虚拟装配是基于并行设计与分析嚣境的数字化预装配(DigitalPreassembly,DpA),装配过程仿真综合考虑了零件的几何信息、工装信息、BOM定义、作业路线、工作指令等,在预装瓢仿真孛发现阙题,优化工艺,提高效率及降低成本。图3所示为国外某航窀公闭先进虚拟装配环境界面。 膊3先进虚拟装配用户界面 3.2柔性(无型架)装配技术 柔性装配技术是一种能适应快速研制、低成本制造及工装可驻组模块化的先进装配技术。发展目标是无型架数字纯装酝平台,滋盖了柔性工装、精确定位与测嚣、数据采集/处理系统。无型架数字化装配技术将彻底减少飞机装配对型架的依赖性。曩翦国外粱性纯装配技术主要表现在泼下凡个方面【11叫4J: a.行列式高速柱柔性工装。行列式高速柱工 万方数据

飞机柔性装配工装设计分析

飞机柔性装配工装设计分析 摘要柔性装配工装技术在国外飞机的设计和制造中得到了广泛的应用。近年来,已引起国内飞机研究人员的注意。柔性化装配工装技术可以适应装配环境的变化,具有多种定位功能。基于此,本文对飞机柔性装配设计流程进行了详细的分析,以供参考。 关键词飞机;柔性;装配工装设计 前言 近年来,国内也开始重视飞机柔性装配工装设计工艺研究,并且设计了大量的飞机柔性装配工装,举些例子,如:行列吸盘式壁板柔性装配工装、壁板组件预装配柔性工装、数控柔性多点装配型架、大部件对接柔性装配工装等等,这些装配工装工艺具有相通点,即:利用定位单元、夹紧单元、柔性骨架单元、锁紧单元等,进行了相应的定位执行末端设计。 1 飞机工装设计制造的特点 第一,受到模拟量传递研制方法应用的影响,导致其工装与自身之间、与零部件之间的协调性要求较多,且关系比较复杂。第二,飞机零组件需要多种工装进行实现,同时不同工装用于不同的制造工序,对此飞机工装的种类较多,数量大且研制的时间较长。第三,工装决定着飞机制造的质量,对此对于飞机工装的质量、精度要求等要高于零组件质量。第四,工装与其飞机制造效率的提高有着直接的关系[1]。 2 飞机工装设计制造技术 2.1 工装柔性化 柔性装配技术,是国外一些大型航空企业常应用的技术,其不仅缩短生产周期,同时也降低了飞机工装制造的成本。柔性装配工装是以产品数字量尺寸协调体系模块为基础,从而实现其自动重组,直接规避了产品设计制造中,由于指定装配型架应用而带来的经济负担。 2.2 工装数字化 工装数字化,包含工装数字化设计,工装数字化制造以及工装数字化检测几方面内容;第一,工装数字化设计,是借助三维数字化环境,实现结构零组件、预装配设计的数字化。第二,工装模型的数字化设计,借助数字化制造,实现主要特征型面等的数字化加工装配。第三,工装数字化检测,借助数字化检测设备,实现设计制造工装过程的数字化检验。

飞机柔性装配工装设计分析

龙源期刊网 https://www.360docs.net/doc/051506946.html, 飞机柔性装配工装设计分析 作者:孙晓光 来源:《科学与财富》2017年第25期 摘要:飞机柔性装配工整技术,是数字化技术发展的产物,实现了不同形状、特征的统一结构族多部件的装配。目前来说,飞机柔性装配工装技术已经广泛应用在生产实践中,国外对于相关技术领域的理论研究较为成熟,科学工作者提出了可重构柔性工装、决定性装配等多种装配方式,而我国目前针对不同的飞机产品,也设计出了行列吸盘式壁板柔性装配工装等多种实践性工艺,促进了我国飞机制造业的发展。为了进一步保障技术应用效果,在设计分析过程中,首先需要进行目标产品设计特点分析,了解柔性定位特点,确定柔性定位器功能,加强定位执行末端的设计,在最终环节定位单元行程,进行布局优化。 关键词:飞机;柔性装配工装设计;分析 飞机是目前应用于交通运输领域较为先进的一种交通工具,其生产制造水平对于国家经济发展有着较大影响。随着飞机制造行业的发展,其制造理论体系不断完善,制作工艺水平不断提升,柔性装配工装关键技术是基于数字化技术开发出来的一种飞机新型生产技术,能够通过调整飞机零件尺寸实现重组设计,形成一个数字化、自动化的工装系统,对于提高飞机制作水平具有积极意义[1]。在传统的飞机装配工装中,一旦产品设计调整,工装调整耗费时间较 长,使用柔性装配工装设计技术,只要是同一结构族的装配工程,即使是尺寸、形状不同的多个部件,也可以统一完成装配,这样能够有效缩短飞机装配工装的设计与制造周期。 1.飞机柔性装配工装设计现状分析 目前,柔性工装技术在国外飞机装配工装中广泛应用,主要的施工技术理论有:①适用于含有大曲率或复杂形状工件定位的柔性工装技术。通过控制真空吸盘生成吸附点阵,可保证装配工件曲面外形一致,在进行钻孔、铆接等工作时可有效固定住工件,保证定位的精准性;②主要用于机翼装配的可重构柔性工装技术。由标准量和装配造型架构成工装静态框架,并在其主梁上安装动态模块,能够实现使定位夹紧器的精准控制;③主要用于机翼与翼梁装配中的决定性装配方法(DA)。该技术通过合理的设计与紧密的加工,降低了常规工艺设备使用率,降低了飞机装配对于型架的依赖性;④主要用于翼身对接的定位系统,通过定位单元的重用实现新的飞机部件的柔性装配[2]。 我国在柔性装配技术的研究水平也处于世界领先地位,针对国内不同的飞机产品,出现了不同类型的施工技术,比如说行列吸盘式壁板柔性装配工装,用于机身部件、翼面类部件、机翼翼盒装配等,这些技术体系都已经比较完善,在生产实践中得到了广泛的应用。在飞机装配工装中,设计方案的频繁更改是难免的,但是这样会延长工装调整的时间,是飞机快速生产的一个瓶颈,潘志毅等人针对这一问题,通过对主几何层、源控制几何层等进行综合运算建立了型架变型设计模型,有效解决了这一问题。

航空宇航制造——柔性装配技术

航空制造工程概论报告题目:飞机柔性装配技术 学院:机电学院 班级:05010703 学号:2007 姓名: 2010年04月27日

【摘要】结合我国现阶段飞机装配背景,将国内外装配进行比较,探讨了飞机柔性装配技术的优势与发展前景。对柔性装配工装,柔性制孔,虚拟装配等进行了分析与研究,报告目前国内外飞机柔性装配技术的现状,以及柔性装配技术在未来飞机制造业中的作用。 关键词:柔性装配技术;柔性装配工装;柔性制孔;虚拟装配。 1 背景 飞机装配是飞机制造过程的主要环节。飞机装配过程就是将大量的飞机零件按图纸、技术要求等进行组合、连接的过程,分为部装(零件→组合件→段件→部件)和总装(各部件→全机身)。飞机的设计制造难度大,周期长,不仅表现在它的零件数控加工量大,而且表现在它的装配复杂性和难度。飞机的装配工作量约占整个飞机制造劳动量的40%~50%(一般的机械制造只占20% 左右)。飞机装配质量和效率取决于飞机机械连接技术,如自动钻铆、干涉连接、高质量紧密制孔、孔挤压强化、电磁铆接等,而装配件准确度受制于装配型架的制造和安装准确度。迄今为止,装配技术已经历了从手工装配、半机械/ 半自动化装配、机械/自动化装配到柔性装配的发展历程。飞机柔性装配技术的应用是当前国内外飞机制造业数字化制造的大趋势,能够克服飞机制造模线--样板法在模拟量协调体系下需要大量实物工装且应用单一、制造周期长、费用高等缺点,通过与自动化制孔设备、数控钻铆或自动电磁铆接设备等自动化装备的集成可组成自动化、数字化的柔性装配系统,缩短装配周期,提高和稳定装配质量。柔性装配技术的范畴很广,涵盖了柔性装配工装、柔性制孔、装配系统、装配(含装配工艺)设计、虚拟装配、装配集成管理、数字化检测、面向柔性装配的设计等技术领域。 2 国内外研究现状 目前,国内仍大量采用传统型架进行人工装配,装配的自动化和柔性化水平较低,数字量协调尚未贯穿飞机整个装配过程,面向装配的设计理念还未形成共识。总体来看,与国外的飞机柔性数字化装配技术相比,还存在较大的差距,主要体现在如下几个方面:(1)飞机装配尺寸协调体系以数字量传递为主,模拟量传递为辅。飞机产品和装配工装采用CATIA进行数字化设计,利用Delmia V5平台进行数字化装配设计、装配仿真等工作刚刚起步; (2)自动装配系统的工程应用处于空白阶段,铆接大部分采用手工锤铆,螺栓连接全部为手工操作,自动化制孔、电磁铆接技术的工程化应用刚刚启动。自动化柔性装配技术涉及的单元技术和系统集成技术尚处于实验室研究阶段。由于数控托架技术和自动化钻铆工艺技术尚未合理地配套,引进的自动钻铆机未得到充分应用; (3)移动生产线技术处于起步研究阶段吗,由于我国的飞机装配技术比较落后,导致批生产与多品种变批量快速转换能力较差,仍然采用传统的批量刚性生产线,生产线的调整和生产准备周期很长。目前,我国航空工业尚不具备多品种变批量生产的快速转换能力,装配技术是主要的制约因素。 不过,乐观地来说,国内已经开展了与飞机柔性装配技术相关的技术方面一些工作。比如,在数字化工装设计技术方面,采用CAD技术进行飞机型架设计,开发了型架设计系统,

柔性工装

飞机薄壁杆柔性工装技术 0引言 随着航空制造技术的飞速发展,在现代飞机设计中,整体机加铝合金薄璧零件的应用越来越广泛,从框、梁、地板到壁板都大量采用整体机加薄璧结构。整体机加薄璧零件有许多优势,它既可以减轻结构的重量,提高飞机的有效载重,同时也可以增强结构强度,减少连接件数量,提高飞机的疲劳寿命,提高飞机的承载重量,极大地满足现代飞机设计的要求。但是超长薄壁结构件由于其结构刚度低,加工工艺性差,在切削力、切削热、装夹力作用下易发生加工变形、切削振颤等现象,很难保证加工精度和表面质量的要求,是飞机研制中普遍存在的难题。 关于大型薄壁件加工变形问题,国内研究人员也进行了大量的探索提出了一些实用的方法,但理论研究工作与国外发达国家相比还存在较大差距,到目前为止对大型薄壁零件的加工仍缺乏十分有效的方法,特别是在以飞机蒙皮为代表的大型薄壁曲面零件加工方面,生产厂家一般采用“先加工后成形工艺”,但该方法存在以下严重问题。经过成形工序后原先加工好的零件周边轮廓和窗孔部位将产生很大变形,使后续总装工序必须通过人工修整才能完成各零件的装配,这种通过人工修整进行总装的方法,不仅效率低而且更为严重的是难以保证精度,往往造成各零件结合部之间的间隙不均匀,对飞行器的气动性能和隐身性能均造成很大影响。新发展起来的“先成形后加工工艺”为解决传统的“先加工后成形工艺”存在的问题开辟了新的途径。但是实施这一新工艺时碰到一大难题成形后的半成品为刚度极差的弹性薄壁件且其表面轮廓为自由曲面,传统的针对刚性体的六点定位原理不适用于这类弹性体曲面零件,无法根据现有理论设计制造相应的工艺装备。由此严重影响机械加工的正常进行,目前解决此问题的技术途径主要有两条: 1刚性途径。弹性体曲面刚性定位技术按此得到的工装定位,支承曲面不具有可变性,因此一种工装只能用于一种零件,这将大幅度降低制造柔性和效率,同时也涉及大量刚性工装的存放,维护,管理等问题。

基于MBD的飞机数字化装配工艺设计及应用

基于MBD的飞机数字化装配工艺设计及应用

1、引言 当前,我国航空制造业的数字化技术发展迅速,三维数字化设计技术得到了广泛的应用。特别是基于模型的定义(Defined based model,MBD)技术的实施,使三维模型取代二维图纸成为设计制造的唯一依据。随着MBD 技术的深入应用,必然会对工艺规划设计、车间生产应用等产生重大影响,引起数字化制造技术的重大变革,真正开启三维数字化制造时代。

2、MBD技术概述 MBD技术的内含 基于模型的定义,是一个用集成的三维实体模型来完整表达产品定义信息的方法体,它详细规定了三维实体模型中产品尺寸、公差标注规则和工艺信息表达方法。

2、MBD技术概述 MBD技术的意义 在MBD的技术体系中,MBD数据集的内容包含设计、工艺、制造、检验等各部门的信息。在数据管理系统和研制管理体系的控制下,各职能人员可以在一个产品模型上协同工作,提高了设计效率。同时也提高了产品的 可制造性。

3、基于MBD的飞机数字化装配工艺设计及应用模式 采用MBD技术后,产品结构设计工作的结果是数字状态的三维数模,不再生成纸质形态的工程图纸。因此,对于工艺设计人员、生产装配现场的操作人员与技术人员,他们的工作依据与工作方式也发生了深刻变化。基于MBD的飞机数字化装配工艺设计及应用模式如下图所示:

3、基于MBD 的飞机数字化装配工艺设计及应用模式产品数模 装配单元划分 PBOM ACC 划分 POS 划分 安装定位计划交付状态主要工序协调方法工装技术条件 工艺数模详细工序流程设计装配工艺路径规划仿真装配工艺信息 工艺查询工艺浏览动画播放产品/工装模型链接 工装数模 工艺方案设计详细工艺设计MBD 体系规范MBD 工艺开发 MBD 数据应用 基于MBD 的 建模规范基于MBD 的工艺方案设计规范基于MBD 的详细工艺设计规范MBD 装配仿真规范…… 轻量化模型 轻量化 工装设计 装配现场可视化应用

浅谈飞机总装自动化装配生产线[1](精)

Equipment Manufactring Technology No.10,2011 飞机自动化装配是实现缩短生产周期、降低成本、提高生产效率目标的重大关键技术。由于现代飞机都有较高的寿命要求,因而装配精度和装配品质起着重要的作用。一架飞机所用的连接件少则数十万件,多则上百万件,从减重、防腐、抗疲劳、密封、安装等方面出发,采用自动装配技术不仅可实现对不开敞、难加工部位的装配,而且还能有效提高装配效率和装配品质,降低装配成本,改变传统的装配方式,这是手工装配所不能完成的。 1国外飞机自动化装配技术的发展 国外飞机装配技术,基本上经历了传统的手工装配、半机械化装配、机械化装配和自动化装配的过程。上世纪中期,一些航空制造业巨头,如波音、空客等花大力气,投入巨资研究了以自动化装配为基本单元的飞机移动总装配生产线,并很快取得了令人瞩目的成功。先进的飞机装配技术和生产管理模式,彻底改变了人们的飞机装配制造理念,大幅度提高了飞机装配品质和效率。 波音公司最先尝试并探讨了改变传统装配方法的途径,从最初利用共用定位来减少工装,广泛采用自动化装配站到实现柔性化装配,最终形成移动生产线,这个发展过程,使飞机装配技术发生了革命性的变化。通过模块化装配、自动化装配站、脉动式生产线、移动生产等飞机总装技术,波音777飞机的研制,使研制周期缩短50%,出错返工率减少75%,成本降低25%,成为自动化装配技术在飞机制造中应用的标志和典范。 2国内飞机总装配技术发展现状 国内飞机总装,通常采用固定机位装配方式,即人、物、设备、工装等围绕着飞机转。整个总装过程,基本上是全部依靠人工装配,所用的工装主要是工作梯,测量设备落后、效率低下。虽然近年来国内也开展了一些相关技术的研究和应用探索,局部装配环节采用了一些数字化装配技术,但总体上与航空工业发达国家相差甚远。远远不能满足新型号的要求。这种差距,综合体现在以下4个方面:

探究飞行器大型薄壁件制造的柔性工装技术

探究飞行器大型薄壁件制造的柔性工装技术 摘要航天和航空工业牵涉到非常多专业和学科,属于富集高新技术的行业。当今,发达国家为了使先进航天航空产品的性能提高,普遍地应用大尺度与整体构造的薄壁件,像是飞机的蒙皮与骨架。为此,本文阐述了飞行器大型薄壁件制造的柔性工装技术。 关键词飞行器;薄壁件;制造;柔性工装 当前形势下,全面地分析柔性工装的技术、方法、理论,且以此作为前提条件研发与应用柔性工装产品,有利于飞行器制造一系列问题的解决,以及推动国内航天和航空工业的进步,有着重大的现实价值。 1 离散单元面组成可变定位/支承曲面的实现技术 为了结合弹性曲面定位原理对有着柔性飞行器薄壁件工装进行开发,务必处理工装定位/支承曲面生成柔性问题。处理这种问题的技术和原理是,借助M×N 个离散小单元面阵列包络的形成组合而成对应工件表面的工装定位/支承表面。因为这样是离散的工装定位/支承表面,能够调节所有的单元面。为此,基于计算机的控制影响之下,能够跟要求使异样的定位/支承包络曲面形成,即能准确地支承和定位形状不一的大型薄壁件。如此一来,一种工装能够加工各种工件,进而使弹性大型薄壁件的柔性制造实现[1]。 2 基于弹性曲面定位原理的技术 飞行器大型薄壁件是弹性的大尺度零件,以及其属于自由表面曲面的表面,跟通常的机械产品具备的容易定位的常规表面(圆柱面、平面等)不同,传统的面向刚体的六点定位原理难以对定位这种工件的问题进行有效的解决,也难以根据如此的原理对弹性曲面工件柔性工装系统进行设计。为了处理这种问题,要求分析面向弹性的大型薄壁件弹性曲面定位原理,且结合原理开来开发飞行器薄壁件柔性工装。为此,解决六点定位原理的不足之处,创建新型的面向弹性大型薄壁件弹性曲面定位原理,这属于开发柔性工装务必处理的理论性问题。具备了这种理论,才能够有效地突破飞行器薄壁件制造的柔性工装技术[2]。 3 动态地调度与理想地规划定位/支承阵列布局技术 为了有效地应用定位/支承单元总数(系统资源),尽量地控制变形的工件,要求分析最为理想的规划,从而科学地布局分布的定位/支承曲面包络点。这种技术的实质是基于工艺人员与理论模型的热值,分析与预测加工过程中的工件受热变形与受力变形等要素,从而对最为理想的定位/支承单元布局进行求解。在运行的时候,有效地借助动态变形控制技术,结合工装与工件的温度改变和受力现状等状况,动态地调度布局的柔性定位/支承曲面包络点,也就是结合实际的工件改变现状,动态地调整定位/支承点位置,进而减小变形形成的加工误差。

数字化装配

研究生专业课程考试答题册 学号2015200760 姓名郝天峰 考试课程飞机数字化装配 任课老师耿俊浩 考试日期2016年1月21日 西北工业大学研究生院

研究题目:飞机数字化装配工艺优化 1.研究背景及意义 飞机装配是飞机制造或维修过程的末端环节,目标是将零件按一定的约束关系联接成完整的产品,装配技术的好坏直接关系到飞机最终的性能。然而飞机产品的零部件数量多,部件尺寸大,精度要求高,协调过程复杂,装配周期长,装配工作量占整机制造劳动量的40%~50%,所以在飞机整个制造过程中装配技术是一项技术难度大、涉及学科领域多的综合性集成技术,它在很大程度上决定了飞机的最终质量、生产成本和研制生产周期[1]。 虽然国内外目前的CAD/CAM软件发展己经口益成熟,然而其飞机装配工艺设计分析能力尚不足以应付快速发展的生产实际需要。传统的装配分析需要耗费大量的物力、人力和时间来生产物理样机进行实验,而这不仅导致装配工艺设计严重滞后于飞机设计工作,相较于并行设计,耗费过多时间,而且无法及时发现并弥补飞机装配设计中的缺陷,更无法保证工人的安全舒适性,这种传统的装配分析方法受物理样机限制存在诸多弊端,因此需要采用新的技术方法来满足产品并行设计的要求,使设计人员在产品设计阶段就能进行装配设计与验证工作。在这样的背景环境下数字化装配技术应运而生,为飞机设计和装配性能评价提供了一个新途径[2]。 数字化装配的定义为:利用数字化现实技术、计算机图形学、人工智能技术和仿真技术等构造数字化现实环境和产品数字模型,从而在产品装配过程中通过交互分析,仿真装配过程和装配结果。数字化装配的主要研究内容包括:数字化环境下零件、产品建模及装配过程建模,装配序列和装配路径规划,装配中物理特性的分析研究,装配过程的人机工程学分析,装配系统与其它相关系统(如设计系统)的集成。与传统CAD装配相比,数字化装配的重点在于直观的人机交互,通过直接操作和自然命令完成装配操作。它不仅能检验、评价以及预测产品的可装配性,并且能够面向装配过程提供直观经济的规划方法[3]。 随着数字样机、虚拟现实等技术的发展以及各种算法的成熟研究,在数字化环境下模拟装配工作,进而结合各种算法对装配问题进行优化已成为一种重要设计和分析手段。在构建的数字化仿真环境中,导入产品数字样机和人体模型,并根据产品特征制定装配工艺,完全可以实现“虚拟人装配虚拟产品”的数字化装配仿真,而且可以在装配仿真基础上进行装配工艺分析和人机工效分析等,从而及时发现和修改产品装配中存在的问题,从而实现产品的并行设计,辅助现实产品装配过程[4];进而针对具体的装配问题结合已知算法进行优化,从而提高飞机的装配性,缩短飞机装配周期,节约飞机装配成本,提高飞机装配精度,具有广阔的应用前景。

飞机柔性装配工装关键技术及发展趋势分析

飞机柔性装配工装关键技术及发展趋势分析 论文针对飞机柔性装配工装关键技术及发展趋势进行了研究,希望在论文的研究帮助下,能够为飞机制造行业发展中的柔性装配技术应用提供参考,同时还能按照其技术应用发展预测具体的技术应用控制要点,以此满足技术整合关键性要点控制。 【Abstract】The paper studies the key technology and development trend of aircraft flexible assembly tooling. It is hoped that with the help of the research in this paper,reference can be provided for the application of flexible assembly technology in the development of aircraft manufacturing industry,and the specific technical application control points can be predicted according to the development of its technical application,so as to meet the key points control of technical integration. 标签:飞机柔性;装配工装;关键技术;发展趋势 1 引言 飞机装配工装技术应用对于飞机制造行业发展中的技术应用构建具有重要意义,在其技术的应用整合控制处理中,为了将整体的技术应用关键性能力转变奠定基础,以柔性装配工艺技术应用控制符合飞机制造行业发展中的装配技术应用控制需求,在其装配技术的处理中,应该按照装配技术实施中的关键性技术控制进行及时的分析整合,保障其裝配技术应用控制能够和具体的飞机装配工艺技术应用整合,并且能够按照工装装配技术应用中的需求,去设计和调整对应的技术实施要点,提升飞机制造行业发展中的装配技术应用控制性能,以此满足整体的飞机装配技术发展应用实施需求。 飞机作为当前经济建设发展中的一种重要性设备,无论是在航空交通运输业发展建设上,还是在航空运输及灌溉监测上都需要借助飞机进行专门的技术应用分析。只有保障了飞机制造行业发展的技术应用科学,才能实现其整体技术应用控制的实践性能力转变。以柔性装配工装技术实施能够将飞机制造行业发展中的技术应用控制实践性能力转化,提升了飞机装配制造技术应用的精准性及实践性。 2飞机柔性装配工装关键技术构成 2.1 工装模块化技术 飞机装配技术应用作为工装技术实施中的关键性装配技术,在其技术的装配实施中,需要以模块化工装技术作为整体装配技术应用中的关键性技术控制,并且需要严格的按照其装配技术处理中的模块化技术处理进行整合优化。按照这种装配技术应用发展中的技术处理需求,在实施工装模块化技术中,按照飞机设计制造中的装配技术应用需求,对每个装配模块内的点进行细化,以模块作为固定

飞机数字化装配

基于飞机数字化装配技术的研究 飞机数字化装配技术的发展现状 随着我国飞机重大型号工程实施,在融入国际航空产业链、数字化技术广泛深入应用等方面不断推进,我国的飞机设计与制造技术得到了飞速发展。 在装配技术方面,飞机装配是将零件、组件或部件按照设计和技术要求进行组合、连接形成高一级的装配件或整机的过程。飞机装配由于产品尺寸大、形状复杂、零件以及连接件数量多,其劳动量占飞机制造总劳动量的一半左右甚至更多。我国的飞机装配技术和组织管理方式,虽然在局部上采用了较先进的技术,如利用激光跟踪仪或计算机辅助经纬仪技术安装型架,少数采用了自动钻铆技术,简化了装配型架结构。但与发达国家相比还存在较大差距因此飞机装配技术已成为制约我国飞机制造技术能力的瓶颈,发展飞机数字化装配技术迫在眉睫。飞机数字化装配技术 飞机数字化装配技术体系涉及飞机设计、零部件制造、数字化自动钻铆系统、数字化互换协调、数字化先进测量与检测和计算机软件等众多先进技术和装备,是机械、电子、控制、计算机等多学科交叉融合的高新技术。其体系结构,主要包括飞机数字化装配关键技术和数字化装配工艺装备两大部分。飞机数字化装配关键技术主要包括:飞机数字化装配基础技术、应用技术和标准规范;飞机数字化装配工艺装备主要包括:组件数字化装配系统、部件数字化装配系统和飞机总装数字化装配生产线。

飞机设计对装配技术的影响 在飞机的设计阶段,对飞机空间结构、机构运动和装配工艺以及人机工程进行分析,确保产品的无干涉和可装配等特性;对局部样机进行系统优化,实现对产品的空间结构优化、机构运动优化、装配模拟优化以及数字样机的整体优化。 飞机数字化装配实施成功的关键在于将数字化装配的具体需求融入到飞机结构设计中,即面向数字化装配的飞机结构设计。在结构设计过程中,需要融入与装配相关的关键点: 1·遵循面向数字化装配的飞机设计原则; 2·考虑数字化装配的定位、检测、支撑要求; 3·定义在数字化装配过程中需要的关键特性(如定位点、参考点、测量点等); 4·在主要结构件上建立装配自定位特征、安放光学测量设备的工艺接头; 5·实现面向装配误差的结构设计补偿; 6·实现面向数字化装配过程的飞机数字样机仿真。 自定位与无型架定位的数字化装配技术 飞机结构和装配型架的并行设计 民用飞机的结构尺寸愈来愈大,如目前最大的超大型客机A380,双层客舱,高24m,长73m,翼展宽80m,标准机型载客550~650人。飞机结构的大型化对设计人员提出了新的挑战。由于结构尺寸的增大,设计人员需要解决承载和空气动力外形方面所遇到的许多问题,从而导致设计周期更长,设计更改更多,这必然影响工装的设计,制造周期,延长了产品的上市周期。 要缩短产品上市周期,在飞机结构设计的同时就应开始工装设计,即飞机产品和飞机工装的并行设计。由于工装的设计依据来源于飞机产品数据,要在最终产品数据还未确定的情况下进行工装设计,工装的部分结构必须独立于产品数据。工装和产品并行设计的一个基本思路是改变传统的工装结构,将其划分为独立于产品数据或只需要基本数据的标准结构和依赖于最终产品数据的专用结构件两部分。装配型架的标准结构部分主要有立柱、底座、辅助支撑等,专用部分主要有用于定位桁条的刻度板、接头定位件等。专用件一般尺寸较小,设计、加工制造周期很短,并且不需专门的大型加工设备。标准结构尺寸大,结构复杂,往往需要专用大型加工设备,其设计、制造周期长。标准结构的设计不需要最终产品数据或只需一些基本数据,因此在飞机产品设计的初期就可进行设计制造,

飞行器大型薄壁件制造的柔性工装技术

飞行器大型薄壁件制造的柔性工装技术 我们针对飞机蒙皮数字化精确制造和绿色制造的需求,正在研究开发可替代传统化铣工艺的新一代高质高效绿色制造系统(已申请发明专利)。在新系统上,成形后的蒙皮经过一次装夹即可完成传统化铣工艺中的粗修、铣凹、切边、开孔等工序,消除了多次装夹带来的误差,既提高加工精度又提高生产效率。另一方面,新系统加工时无污染物排放,加工废屑可回收,电能消耗减少,环保节能效果显著,可实现绿色制造。 航空、航天工业涉及众多学科和专业的深入交叉,是高新技术最为富集的领域。目前,发达国家为提高先进航空航天产品的综合性能,广泛采用整体结构和大尺度的薄壁件,如飞机的骨架和蒙皮等。但整体结构和大尺度薄壁件不仅尺寸大,非常容易变形,而且结构复杂,形状精度要求很高,制造难度相当大。此外,大型薄壁件的外形多数与飞行器的气动性能有关,周边轮廓与其他零部件还有复杂的装配协调关系,装配难度也非常大。因此多年来,大型航空薄壁件制造技术作为飞机机体制造的六大关键技术之一,一直困扰着航空工业[1]。 另一方面,飞行器制造,特别是大型飞机的制造,属于典型的多品种小批量制造,因此对制造过程的柔性有特别突出的要求。传统和柔性制造系统(FMS)虽然可实现常规刚性零件的柔性制造,但却难以实现飞行器大型薄壁件的柔性制造。主要原因是,传统工艺装备无法实现易变形薄壁件的柔性定位、柔性装夹、柔性输送和柔性存储,因此仅靠数控机床本身的柔性和常规自动化物流系统无法实现对这类特殊零件实施高柔性制造,更无法实现系统化的柔性制造(从柔性成型、柔性加工到柔性装配的全过程柔性制造)。 以上两方面问题的叠加和交错影响,使得飞行器大型薄壁件的柔性制造变得非常复杂,已成为航空、航天制造中的重大难题。业界认为,解决此问题的关键是大型易变形薄壁件的柔性工艺装备技术。只有高柔性抗变形的新型工艺装备与先进数控机床相配合,才能真正有效解决这一难题。因此,对柔性工艺装备的理论、方法和实现技术进行深入系统研究,在此基础上加速发展柔性工装产品并加强在实际中推广应用,对解决飞行器制造中的上述关键问题,对促进我国航空、航天工业的发展,具有重要实际意义。 国外研究和应用现状 通过新的工艺技术和柔性工艺装备解决大型薄壁件加工中的变形问题,美、法、德、日等工业发达国家都非常重视,均投入相当人力物力进行研究[2-4]。但所取得的成果,均作为涉及国防的关键技术,对外秘而不宣[5]。目前,国外公开发表的文献多以常规零件为研究对象,主要进行切削力模型、变形分析、误差预测等方面的理论研究[6-12]。 在实际工装系统开发方面,企业进行了大量工作,推出许多实用产品,并在行业得到应用。

数字化技术在飞机装配中的应用

数字化技术在飞机装配中的应用研究 飞机装配数字化技术的应用 , 使我国航空产品的开发发生观念性的改变 , 促进企业管理体制、型号研制过程的一系列变革 , 并向着开放式的、具有快速应变能力物创新能力的现代型企业方向发展 . 国外飞机装配技术现状 1.1 国现状 我国的飞机装配技术和组织管理方式,虽然在局部上采用了较先进的技术,如利用激光跟踪仪或计算机辅助经纬仪( Computer Aided Theodolite , CAT )技术安装型架,少数采用了自动钻铆技术,简化了装配型架结构。但与发达国家相比还存在较大差距,主要表现在: ( 1 )上述技术尚不配套,应用上不成熟,加上我国多年来对飞机装配技术缺乏研究,资金投入不足,仅满足于能把飞机制造出来,目前飞机装配还是沿袭着过去几十年来批生产的手工作业模式; ( 2 )飞机的设计制造仍主要采用串行模式,制造模式未实现根本转变; ( 3 )数字化技术的应用规模较小,还未实现一个完整型号的全面数字化; ( 4 )各环节虽然已实现数字量传递,但仍存在信息孤岛现象,未打通飞机数字化设计制造生产线,模拟量传递依然大量存在; ( 5 )工装、工艺设计与产品设计脱节,未能充分实现并行工程,造成飞机装配协调困难,返工率高; ( 6 )在装配技术方面,虽然局部采用了数字化技术,如在协调方式上局部采用了数字量传递方法,但模拟量传递仍然是当前众多企业飞机制造的主要协调方法; ( 7 )采用专用工装装配,光学仪器测量安装仍是目前飞机装配的主要手段,未能在数字化装配技术方面实现新的突破,导致飞机制造成本居高不下; ( 8 )装配工人在现场工作需要仔细翻阅大量的图纸、工艺文件,而且经常会出现工作上的失误,造成装配质量问题,影响装配周期。 1.2 国外现状 飞机产品数字化设计制造技术是 20 世纪 80 年代后期以来,随着 CAD/CAM 、计算机信息和网络技术的发展,以美国为首的西方发达国家开始研究并首先采用的一项新技术。这项技术以全面采用数字化产品定义、数字化预装配、产品数据管理、并行工程和虚拟制造技术为主要标志,从根本上改变了飞机传统的设计与制造方式,大幅度地提高了飞机设计制造技术水平。美国波音 777 飞机的研制,由于全面采用了该项新技术,使

飞行器大型薄壁件制造的柔性工装技术

飞行器大型薄壁件制造的柔性工装技术? 我们针对飞机蒙皮数字化精确制造和绿色制造的需求,正在研究开发可替代传统化铣工艺的新一代高质高效绿色制造系统(已申请发明专利)。在新系统上,成形后的蒙皮经过一次装夹即可完成传统化铣工艺中的粗修、铣凹、切边、开孔等工序,消除了多次装夹带来的误差,既提高加工精度又提高生产效率。另一方面,新系统加工时无污染物排放,加工废屑可回收,电能消耗减少,环保节能效果显著,可实现绿色制造。??航空、航天工业涉及众多学科和专业的深入交叉,是高新技术最为富集的领域。目前,发达国家为提高先进航空航天产品的综合性能,广泛采用整体结构和大尺度的薄壁件,如飞机的骨架和蒙皮等。但整体结构和大尺度薄壁件不仅尺寸大,非常容易变形,而且结构复杂,形状精度要求很高,制造难度相当大。此外,大型薄壁件的外形多数与飞行器的气动性能有关,周边轮廓与其他零部件还有复杂的装配协调关系,装配难度也非常大。因此多年来,大型航空薄壁件制造技术作为飞机机体制造的六大关键技术之一,一直困扰着航空工业[1]。 ?另一方面,飞行器制造,特别是大型飞机的制造,属于典型的多品种小批量制造,因此对制造过程的柔性有特别突出的要求。传统和柔性制造系统(FMS)虽然可实现常规刚性零件的柔性制造,但却难以实现飞行器大型薄壁件的柔性制造。主要原因是,传统工艺装备无法实现易变形薄壁件的柔性定位、柔性装夹、柔性输送和柔性存储,因此仅靠数控机床本身的柔性和常规自动化物流系统无法实现对这类特殊零件实施高柔性制造,更无法实现系统化的柔性制造(从柔性成型、柔性加工到柔性装配的全过程柔性制造)。??以上两方面问题的叠加和交错影响,使得飞行器大型薄壁件的柔性制造变得非常复杂,已成为航空、航天制造中的重大难题。业界认为,解决此问题的关键是大型易变形薄壁件的柔性工艺装备技术。只有高柔性抗变形的新型工艺装备与先进数控机床相配合,才能真正有效解决这一难题。因此,对柔性工艺装备的理论、方法和实现技术进行深入系统研究,在此基础上加速发展柔性工装产品并加强在实际中推广应用,对解决飞行器制造中的上述关键问题,对促进我国航空、航天工业的发展,具有重要实际意义。 国外研究和应用现状? 通过新的工艺技术和柔性工艺装备解决大型薄壁件加工中的变形问题,美、法、德、日等工业发达国家都非常重视,均投入相当人力物力进行研究[2-4]。但所取得的成果,均作为涉及国防的关键技术,对外秘而不宣[5]。目前,国外公开发表的文献多以常规零件为研究对象,主要进行切削力模型、变形分析、误差预测等方面的理论研究[6-12]。??在实际工装系统开发方面,企业进行了大量工作,推出许多实用产品,并在行业得到应用。??例如,美国的Rohr Industri es公司开发了柔性工作单元,用于机身部件的装配[13]。德国HorstWitte Geratebau公司制作了基于框架结构的模块工装系统[14]。美国CAN制造系统公司研发了基于POGO单元的柔性工装系统[15]。美国Wisconsin-Madison大学开发了快速可组装装配工装。NorthropGrumman公司开发出龙门式可重组工装[16]。英国Electroimpact公司为空客飞机机翼的制造开发了大型柔性工装系统[17]。西班牙MTorres公司开发了飞机板类零部件制造的柔性工装TORRESTOOL[18]。法国Dufieux Industrie公司开发了新型镜像铣系统(MirrorMilling System,MMS),主要用于蒙皮类零件的铣切加工[19]。