工作台说明书

目录

一、设计说明

(一)设计任务

(二)总体方案的确定

(三)系统总体方案设计

二、机械部分设计

(一)脉冲当量的选定

(二)步进电机的选用

(三)计算铣削力

(四)滚珠丝杠副的选用

(五)工作台尺寸确定:

(六)滚珠丝杠长度确定

(七)丝杠传动效率计算

(八)丝杠稳定性验算

(九)丝杠刚度验算

(十)计算减速器传动比

(十一)齿轮机构设计

(十二)传动系统是转动惯量计算

(十三)步进电动机负载能力校验

(十四)导轨的选型及计算

三、控制系统电路设计

(一)接口设计

(二)伺服系统设计

(三)步进电机驱动电路设计

(四)运动控制器控制原理

四、控制软件结构设计

(一)直线插补程序

(二)圆弧插补程序

参考文献

一、设计说明

本设计是以PC平台为基础的数控X-Y工作台实验系统,它具有直线插补和圆弧插补等数控系统所使用的常用功能,结构简单,操作方便,控制精度相对较高, 可靠性、稳定性和实用性都很好。

X、Y两方向的运动各由一台步进电机控制。数控系统每发出一个信号,步进电机就走一步,并通过中间传动机构带动两方向的丝杠旋转,分别使得X、Y工作台进给。数控系统由单片机、键盘、变频检测系统构成,具有间隙补偿、直线插补、圆弧插补、断丝自动处理等主要功能。线切割的适用对象主要是难切割材料,如高强度、高韧性、高硬度、高脆性、磁性材料,以及精密细小和形状复杂的零件。线切割技术、线切割机床正在各行各业中得到广泛的应用。因此研究和设计数控线切割有很强的现实意义。微机控制技术正在发挥出巨大的优

越性。

(一)设计任务:

设计一个数控X-Y工作台及其控制系统,该工作台可安装在铣床上,用于铣削加工.设计参数如下:

最在铣削直径: 20mm

最在铣削宽度: 8 mm

最大铣削深度: 5 mm

加工材料:碳钢

工作台加工范围:X=250,Y=180

最大移动速度: 3 m/min

(二)总体方案的确定

数控X—Y工作台的总体方案设计应考虑以下几点:

1.工作台应具有沿纵向和横向往复运动、暂停等功能,因此数控控制系统采用连续控制系统。

2.在保证一定加工性能的前提下,结构应简单,以求降低成本。因此进给伺服统采用伺服电机开环控制系统。

3.纵向和横向进给是两套独立的传动链,它们各自由各的伺服电动机、联轴器、丝杠螺母副组成。

4.为了保证进给伺服系统的传动精度和平稳性,选用摩擦小、传动效率高的滚珠丝杠螺母副,并应有预紧装置,以提高传动刚度和消除间隙。

5.为减少导轨的摩擦阻力,选用滚动直线导轨。

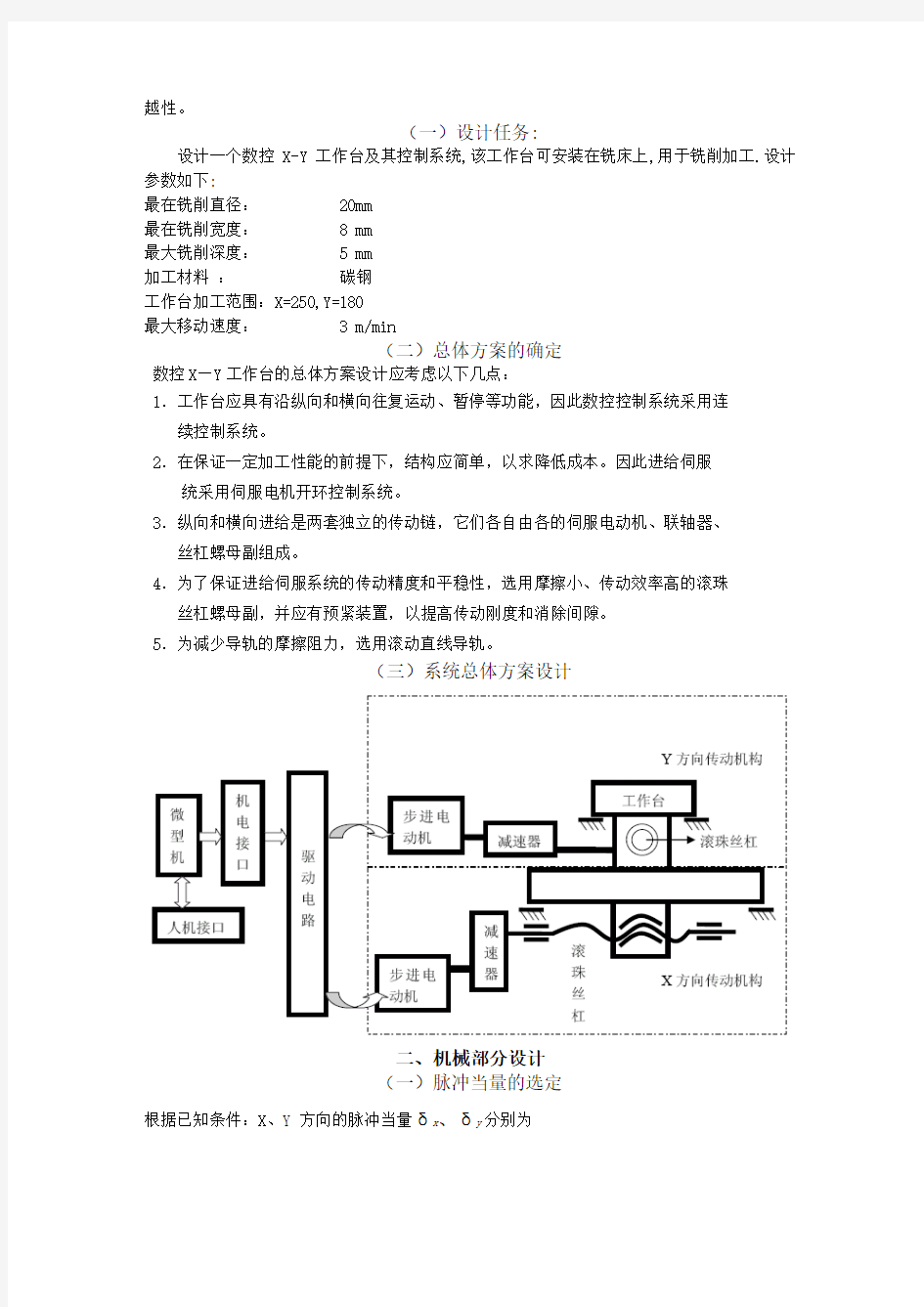

(三)系统总体方案设计

二、机械部分设计

(一)脉冲当量的选定

根据已知条件:X、Y 方向的脉冲当量δx、δy分别为

δx =δy = 0.01mm

(二)步进电机的选用

即脉冲当量较小,因此这里选用反应式步进电动机。其特点是:步距角小,运行频率高,价 格较低,但功耗较大。

BF 反应式步进电动机技术参数(指导书表2-18)

(1)步进电动机的脉冲频率计算

典型工况下,步进电动机的脉冲频率f x 和f y 分别为

33max 3

10105000/8000/60600.01

x x x x v f p s f p s σ=

?=?=<=?33max 3

10105000/8000/60600.01

y y y y

v f p s f p s σ=

?=

?=<=?

(2)90BF001启动矩频特性

(3)90BF001运行矩频特性

(三)计算铣削力

(1)切削力的请算

选用高速钢直柄立铣刀,其铣削力公式为:

Z d a a a C F t

p f

e

F Z ??????=-86

.072

.086

.081.9

查<<机械制造技术基础课程式设计指导教程>>表5-11得=68.2,=20mm ,=8mm ,=0.09mm ,=5mm ,=5

代入公式可知0.860.72 1.86

z F 9.8168.280.09520

51345N -=??????= (2)进给工作台工作载荷的计算

进给工作载荷沿铣床工作台运动方向可分解为三个力:工作台纵向进给方向载荷,工作台垂直进给方向载荷,工作台横向进给方向载荷。 (3)工作台载荷与铣削力的经验比算(指导书表2-4) 考虑最不利影响

/=0.9 /=0.8 /=0.4

所以= 1211 N=1076 N=538 N

(四)滚珠丝杠副的选用

(1)丝杠寿命的估算

令两方向丝杠的工况均为:每天开机8小时;每年300 个工作日;工作10年以上。 丝杠材料:CrWMn 钢;滚道硬度为58~62HRC ;丝杠传动精度为±0.04mm 丝杠寿命 :

'83001024000h L h =??=

初定丝杠的导程为P=5 其平均转速为工作台最大移动速度一半时所对应的转速 故平均转速1000 1.51000

300/min 5

v n r p ??=

== (2)计算丝杠工作载荷

计算载荷F C 求解,其中取 的较大值为F m, 故 F m, =1211 N

F C =K F K H K A F m = 1.1×1.0×1.0×=1332N

查《机电一体化设计基础》表2-6;2-7;2-8 得 K F =1.1; K H =1.0; K A =1.0 查表 2-4 取C 级精度。

表2-7 硬度系数

表

2-8 精度系数

(3)额定动载荷计算a 计算

12479421a C F N ==≈ (4)滚珠丝杠副初选

假设选用C1 型号,按滚珠丝杠副的额定动载荷C a 等于或稍大于C a 的原则,选初定选用汉江机床生产的 2005-3C a =10493 N 其参数如下:

)

2d -

=工作台的行程为X =250mm ,Y =180mm 。工作台尺寸一般为工作台行程的1.1倍。所以:X =250×1.1=275mm, Y =180×1.1=198mm 。圆整,取X =270mm,Y =190mm 。其厚度初定为30mm

选择工作台的型槽为T 型槽,查《袖珍机械设计师手册》表3-25可得所选T 型槽的参数: A =12mm

B =21mm

C =9mm H =20mm

间距取50mm

一取工作台厚度为T 型槽厚度的2倍, 即2×20=40mm 。

工作台质量:М0= =3

7.8102719416kg -????=,即纵向丝杠所承受的质量。因工作台有T 型槽,故取М0=15kg 。(减去3个t 型槽的重量得到的大概数值)

横向丝杠所要承受的质量М为工作台质量加上拖板质量,一般以工作台质量的3.5倍计。即М=52.5kg

(六)滚珠丝杠长度确定

根据经验公式 l l L l =++行程余量 其中L 由2005-3丝杠副中取L=97mm. 故 =250+97+50=397mm 圆整 =400mm =180+97+50=327mm 圆整 =330mm

(七)丝杠传动效率计算

滚珠丝杠螺母副的传动效率为

)

(?λλ

η+tg tg =

见《机电综合设计指导》公式(2-15)P15

式中:为丝杠螺旋升角,为摩擦角,滚珠丝杠副的滚动摩擦系数=0.003~0.004,

其摩擦角约等于。 所以, 94.0)

01'552('

552)(='+??+tg tg tg tg ==

?λλη

(八)丝杠稳定性验算

由于一端轴向固定的长丝杠在工作时可能会发生失稳,所以在设计时应验算其安全系数 S ,其值应大于丝杠副传动结构允许安全系数[S], [S] 是许用稳定性安全系数一般取2.5~4 丝杠不会发生失稳的最大载荷称为临界载荷Fcr (N )按下式计算:

2

()

A

cr EI F l πμ=

式中,E 为丝杠材料的弹性模量,对于钢,E=206GPa ;l 为丝杠工作长度(m );Ia 为丝 杠危险截面的轴惯性矩(m4);μ为长度系数.丝杠初定支承方式如下

故0.7μ≈(一端固定.另一端铰支)

X 轴受到的临界力: 99522

3.14206103100.2510()(0.70.40)A xcr

EI F N l πμ-????===?? Y 轴受到的临界力: 99522

3.14206103100.3610()(0.70.33)

A ycr EI F N l πμ-????===?? 安全系数:

5

0.2510211211xcr x m F s F ?===>

5

0.3610301211

ycr

y m F s F ?===>

临界载荷与丝杠工作载荷之比称为稳定性安全系数s,如果大于许用稳定性安全系数[s] ,刚该滚珠丝杠不会失稳. 一般取[] 2.5

4s =,考虑丝杠自重对水平滚珠丝杠的影响可取[]4s ≥

(九)丝杠刚度验算

滚珠丝杠在工作负载F (N )和转矩T (N ?m )共同作用下引起每个导程的变形量

22c

pF p T

p EA GJ π?=±±

式中,A 为丝杠截面积 1221A=

()4d m π,为丝杠的极惯性矩 44c 1J =()32

d m π

G 为丝杠切变模量,对钢G = 83.3GPa ;T (N ?m )为转矩。

2

tan()2

m

D T F λρ=+ 式中,ρ为摩擦角,其正切函数值为摩擦系数;为平均工作负载 由所选用选杠有 433'λ=10'ρ=

320

121110tan(433'10')0.99.2

T N m -=?

??+≈ 按最不利的情况取(其中F = F m )

222

2411

4162c pF p T pF p T p EA GJ Ed Gd πππ?=+=+ 332922944510112116(510)0.993.14206100.01679 3.1483.3100.01679

--??????=+??????

812.90710m -≈?

则丝杠在工作长度上的弹性变形所引起的导程误差为:取x l l =进行校验.

2

3

12.907100.4010.32510p l l m m p μμ--???==?=?

通常要求丝杠的导程误差Δl 应小于其传动精度的1/2,

11

[]0.040.022022

l mm m σμ?==?==[]l l ?

(十)计算减速器传动比

减速器传动比:

由所选电机型号和丝杠副参数可求得传动比如下:

0.94

13603600.01

b p p i θσ?=

==?

(十一)齿轮机构设计

系统传递的功率很高,在要求不高时,以后各步的计算可省略。并采用经验法来 设计各元部件。

(1)选择材料及确定许用应力

齿轮材料选择45 钢(表面淬火),硬度为45HRC 齿轮的接触疲劳强度极限σlim1 H =1130MP a (淬火处理)

安全系数S H 和S F

取安全系数 1.1H S =

lim

1130

[]1027.271.1

H H H

MPa MPa S σσ=

=

= 齿轮的弯曲疲劳强度极限 lim 240F MPa σ= 取 1.3F S =

lim

240

[]184.621.3

F F F

MPa S σσ=

=

=

(2)齿结构参数确定

为简化结构选1220z z ==, 模数m 取1.5, 则121230D D mz mz mm ==== 齿宽 20B mm =

(十二)传动系统是转动惯量计算

传动系统是转动惯量是一种惯性负载,在电机选用时必须加以考虑。由于传动系统的各传动部件并不都与电机轴同轴线,还存在各传动部件转动惯量向电机轴折算问题。最后,要计算整个传动系统折算到电机轴上的总转动惯量,即传动系统等效转动惯量。本设计需要对电机转子,联轴节,丝杠,工作台进行转动惯量的计算。 两齿轮转动惯量:

43432120.78100.7832100.126.J J D B kg cm --==??=???=

滚珠丝杠转动惯量的折算:

43220.78240100.4992.s

S J J kg cm i

-==???= 工作台转动惯量折算到丝杠上:

2220.5

(

)()52.50.33.22G p J M kg cm ππ

==?= 由电机参数可知:

52217.6410. 1.764.J kg m kg cm -=?=转子

传动系统等效转动惯量计算:

2120.12620.49920.33 1.0812S G J J J J J J kg cm =++++=?++=转子

惯量匹配验算:

1.08120.611.764J J =

=转子

满足 114J

J ≤≤转子

的要求,惯量匹配合理.

(十三)步进电动机负载能力校验

电机加速力矩:

2max

210(.)60KA n M J J

N cm t

πε-==?参考类似设计取t=0.04s 电机最大转速:

max max 30000.9

/min 750/min 3600.01360

b p v n r r θσ?=

==?

故 22750

1.08121021.08.0.2108.600.04

ka M N cm N m π-?=?

?==?

参考指导书表2-17如下:

由表可求得电机空载启动时max 0.298.0.707

j M N m =

=

所选电机90BF001最大静转矩3.92N.m 远大于所需的启动转矩.因此选择的步进电机的功能不能充分发挥,为提高经济效益可考虑重选.

(十四)导轨的选型及计算

导轨为直线滚动矩形导轨,本设计中共用4条导轨,每条导轨用2个滑块.考虑到切削工件时工作台受力不均产生起颠覆力矩初步确定选用燕尾形直线滚动导轨.

滚动导轨副的距离额定寿命可用下列公式计算:

滚动体为球时 3

50???

?

??=W C T H a f f f f F C L 一般滚子导轨的距离寿命定为100km. 为硬度系数导轨面的硬度为58~64HRC 时,=1.0;为温度系数,当工作温度不超过1000

C 时,=1;为接触系数,每根导轨条上装二个滑块时=0.81;为载荷/速度系数,无冲击振动或min /60m v <时,=1-1.5取=1.5。 求

3

10

100()100w a

H T C

f F C f f f ??=,其中F 为丝杠\工作台的重力:F=Mg=52.5*9.8N=514N

=1.5=1.0=1=0.81

计得: 951.8a C N = 根据查设计指导书表2-16,选择20

S V

GDA T W

型号的燕尾形导轨副. 三、控制系统电路设计

机电一体化控制系统由硬件系统和软件系统两大组成。在机床行业,控制系统的控制对象主要包括各种机床。在使用中各种控制对象各不相同,但其控制系统硬件组成的基本原理是一致的。控制系统的硬件基本组成图如下

如果是开环控制系统,则没有反馈电路,不带检测装置。 硬件设计主要包括微杨控帛系统的扩展、接口及控制电路。

(一)接口设计

因为本系统传输距离较短,数据传输率高,所以采用并行通讯方式。

8255A 是Intel180系列微处理机的配套并行接口芯片,它可以为8086/8088与外设之间提供并行输入/输出的通道,由于它是可编程的,可以通过软件来设置芯片的工作方式,所

以,用8255A连接外设时,通常不用附加外部电路。

本设计中采用的可编程并行接口8255A可为微处理器提供三个独立的并行输入/输出端口,利用输出端口与运算放大器相连,可控制步进电机的运转及速度。利用模数转换器又可将工作台的位置及速度参数变换成数字量,通过并行输入端口送回微机系统中,从尔构成半闭环系统。

8255A中端口A工作在方式0,完成输出功能,用来向x,y向步进电机输出8位脉冲信号。端口B工作在方式1,完成输入功能,用来接受由模数转换器输入的8位脉冲信号。端口C作控制用,PC7用作模数转换器ADC0809的启动信号,PC2用作输入的STB信号,PC0用作中断请求信号,INTR,通过中断控制器8259A可向CPU发中断请求,这些都要由初始化程序来定义。

由8255A端口A输出的8位数字信息,经运算放大器放大后便将模拟电流放大并转换为模拟电压,经过调整可达到,当CPU输出的数字量从00H-FFH时,运算放大器输出0-4.98V 的模拟电压,该电压经传感器可调节控制不进电机的转动与速度。

通过8255A并行接口和步进电机的驱动器电路连接,这样就可以用计算机的软件取代常规大的环形分配器。PA0-PA7的八个端口后接步进电机的各项绕组,光电隔离器TIL117是用作电平转换并防止电机电路对微处理器的干扰,驱动电路由复合功率放大,驱动步进电机的三个绕组A相,B相,C相,D相。

(1)人机接口

A、采用键盘或BCD 码盘作为输入。

B、采用LED 作为电源等指示标志。

C、采用蜂鸣器或扬声器作为警报装置。

D、采用数码管作为显示器。

(2)机电接口

采用光电偶合器作为微型机与步进电动机驱动电路的接口,实现电气隔离。

(二)伺服系统设计

(1)控制部分方案选择

控制方案不外乎三种:开环控制、半闭环控制、闭环控制。

若在“机械传动”机构中引出反馈给控制部分,再经过比较放大的则为“半闭环控制”。如若是在“机械执行机构中引出反馈则为闭环控制。采用步进电机来实现驱动,一般情况下多采用开环控制。因为步进电机的输出转角与控制器提供的脉冲数有着正比关系,电机转速与控制器提供的脉冲频率成正比。因此通常在精确度要求不是很高时,采用步进电机是合理的。当然,由于步进电机具有高频易失步,负载能力不强的缺点。

本次设计的系统精度要求不高,载荷不大,因此采用开环控制。

(2)系统扩展

系统中采用键盘实现输入,并采用LED显示器,它们均需要占用占用较多芯片口线,所以该系统是需要进行系统扩展的。可编程并行接口8255A 是一种应用广泛的并行接口扩展器件。它具有三个8 位并行口PA、PB、PC 由此提供了24 条口线。

(三)步进电机驱动电路设计

(1)步进电机的驱动电路设计主要涉及脉冲分

配器的选择问题和驱动电路的选则问题。

时下脉冲分配器主要有两种:一种是硬件脉冲分配器(国内主要有YB 系列),另一种

是软件脉冲分配器。软件脉冲分配器不需要额外的电路,相应的降低了系统的成本,虽然这种方法占用了一定的计算机运行时间,但是在该设备中计算机有足够的资源来担当脉冲分配任务。该系统采用软件来进行脉冲分配更为合理。单片机与步进电机的接口电路见图3-5

步进电机的驱动电路采用斩波限流驱动方式,这种电路采用单一高压电源供电,以加快

电流的上升速度,并通过对绕组电流的检测,控制功放管的开和关,使电流在控制脉冲持续期间始终保持在规定值上下,这种电路出力大,功耗小,效率高,目前应用较广。

(2)电机驱动程序

设电机总的运行步数放在R4,转向标志存放在程序状态寄存器用户标志位F1(D5)中,当F1为0时,电机正转,为1时则反转。正转时P1端口的输出控制字

01H,03H,02H,06H,04H,05H存放在片内数据存储单元20H~27H中,28H中存放结束标志00H,在29H~2EH的存储单元内反转时P1端口的输出控制字01H,05H,04H,06H,02H,03H,在2DH单元内存放结束标志00H。

(3)电机正反转及转速控制程序

PUSH A ;保护现场

MOV R4, #N ;设步长计数器

CLR C;

ORL C, D5H ;转向标志为1转移

JC ROTE;

MOV R0, #20 ;正转控制字首址指针

AJMP LOOP;

ROTE: MOV R0, #27H ;反转控制字首地址

LOOP: MOV A, @R0;

MOV P1, A ;输出控制字

ACALL DELAY ;延时

INC R0 ;指针加1

MOV A, #00H;

ORL A, @R0;

JZ TRL;

LOOP1: DJNZ R4, LOOP ;步数步为0转移

POP A ;恢复现场

RET;;返回

TPL: MOV A, R0;

CLR A;

SUBB A, #06H;

MOV R0, A;恢复控制字首指针

AJMP LOOP1;

DELAY: MOV R2, #M;

DELAY1: MOV A, #M1;

LOOP: DEC A;

JNZ LOOP;

DJNZ R2, DELAY1;

RET;

(四)运动控制器控制原理

运动控制器由基卡和接口卡组成,如图4-1所示。单卡可以同时控制1-4轴伺服电机的运动。基卡集成了PC机与DSP通信电路,DSP辅助电路,存储器扩展电路,CPLD译码、中断、正交编码处理电路,控制电压转换电路等。接口卡通过62针接头与基卡相连。伺服使能、报警清除等输出信号经过光电隔离后通过25针接头对电机进行控制或者连到I/O端子排进行输出;伺服电机编码器反馈信号经过差分处理和光电隔离后输入基卡,伺服使能、伺服报警信号,回零信号、限位信号和通用I/O信号等也通过光隔进行输入输出。

运行过程中,PC机把粗插补的数据通过PC机与DSP通讯电路传递给DSP进行时间分割精插补。在每一个伺服周期中,CPLD器件EPM7128和DSP各处理两路反馈的正交编码信号进以获取实时位置和速度,DSP进行参数曲线的自适应插补计算出理论插补位置,并与实际位置进行比较获取偏差值,以此作为输入基于速度和加速度前馈进行PID调节,计算获得速度控制量,产生的输出信号经DAC7625进行数模转换及放大电路放大后将模拟电压量送伺服驱动器以控制电机。外部的伺服报警信号、通用输入信号、回零信号、限位输入信号在CPLD 中进行逻辑运算后输入DSP的XINT1,只要有一个信号输入就引起中断,由中断处理程序进一步判断后做出相应处理。

与单片机、PLC相比,采用运动控制卡有以下优势:

1)友好界面:PC平台控制系统受到机器操作员的普遍欢迎。与单片机和PLC方案的界面相比,PC机(显示器、键盘、鼠标、通讯端口、硬盘、软驱等)具有无可比拟的输入输出能力。

2)强大功能:由于PC机的强大功能以及雷赛控制卡的先进技术,基于PC机的运动控制系统能够实现单片机系统和PLC系统所无法应付的无数高级功能。

3)开发便利:用户可使用VB、VC、C++Buider等高级编程语言,快速开发人机界面、调用成熟可靠的运动函数,在几天或几周时间内完成强大控制软件的开发。修改和添加功能十分便利,而且开发好的软件极易移植到类似的机器中。

4)成本优势:由于PC机成本持续下跌且雷赛控制卡具有很高的性价比,使得由此构成的基于PC机和雷赛卡的控制系统在大多数运动控制场合中具有良好的综合成本优势。

控制器原理框图

四、控制软件结构设计

一般机电控制系统中常用的软件结构有:子程序结构、主程序加中断程序结构及中断程序结构。本设计中由铣床的工作原理要进行直线插补程序设计和圆弧插补程序设计。

(一)直线插补程序

在机电设备中,执行部件如要实现平面斜线和圆弧曲线的路径运动,必须通过两个方向运动的合成来完成。在数控机床中,这是由X、Y两个方向运动的工作台,按照插补控制原理实现的。

第一象限直线插补计算子程序框图:

直线插补程序

第一象限直线插补:LP

LP:MOVSP,#60H定义堆栈指针

MOV4AH,#00H偏差单元清零

MOV49H,#00H

MOV48H,#01H初始化XY电动机

MOV47H,#02H

MOVA,4EH计算终点判别,Xe+Ye之低位

ADDA,4CH

MOV50H,A

MOVA,4DHXe+Ye之高位

ADDCA,4BH低位相加,可能产生进位

MOV4FH,A

MOVA,#03HXY电动机上电

MOVDPTR,#0030H

MOVX@DPTR,A

LP2:ACALLDL0延时子程序MOVA,49H取偏差F的高8位JBACC.7,LP4偏差F< 0,去LP4ACALLXMPF>=0,调X电动机正转子程序

CLRC计算新偏差F值,F=F-Ye

MOVA,4AH

SUBBA,4CH可向高位字节借位

MOV4AH,A

MOVA,49H

SUBBA, 4BH

MOV49H,A

LP3:CLRC终判值减1

MOVA,50H

SUBBA,#01H可向高位字节借位

MOV50H,A

MOVA,4FH

SUBBA,#00H考虑低位字节借位

MOV4FH,A终判值判零

ORLA,50H

JNZLP2终判值不为零,去LP2,否则插补结束

LJMP0000H

LP4:ACALLYMP调Y电动机正转子程序

MOVA,4AH计算新偏差F值,F=F+Xe

ADDA,4EH

MOV4AH,A

MOVA,49H

ADDCA,4DH

MOV49H,A

SJMPLP3

XMP:MOVA,48H取X电动机当前状态字

CLRC移位法

RRCA

RRCA

RRCA

XMP2:CPLA

ANLA,#49H屏蔽无关位

MOV48H,A保存X电动机状态字,作为下次转动的基准

ORLA,47H保存Y电动机原状态不变

XMP4:MOVDPTR,#0030H

MOVX@DPTR,A

RET

XMM:MOVA,48H

CLR

RLCA

RLCA

RLCA

SJMPXMP2

YMP:MOVA,47H

CLRC

RRCA

RRCA

RRCA

YMP2:CPLA

ANLA,#92H

MOV47H,A

ORLA,48H

SJMPXMP4

YMM:MOVA,47H

CLRC

RLCA

RLCA

RLCA

SJMPYMP2

说明:1)黑体字模块为软件环形分配器;

2)各变量地址分配如下:4FH50H-终判值,4DH4EH-Xe,4BH4CH-Ye,49H4AH-偏差值F,47H-Y电动机状态字,

48H-X电动机状态字;以大地址格式(最低字节地址单元存放最高位数

据)存放各种数据;

3)上面的讨论只是第一象限,其他三个象限的插补程序可以根据上面给出的“直线插补计算公式及进给方向表”,然后仿照第一象限的插补程序获得,

区别只在于控制进给运动的方向不同.

第一象限圆弧插补计算子程序框图

(二)圆弧插补程序

和直线插补程序设计一样,也在内存中开辟存储单元用以存放有关数据。在RAM数据区分别存放动点坐标X和Y,其初始什为起点坐标值,其后依据坐标计算结果而变化。

第一象限圆弧插补程序:RP

RP:MOVSP,#60H

MOV4AH,#00HF单元清零

MOV49H,#00H

MOV48H,#01HX电动机初始化

MOV47H,#02HY电动机初始化

MOVDPTR,#0030H

MOVA,#03HXY电动机上电

MOVX@DPTR,A

CLRC计算终判值

MOVA,52H低位X、Xe相减,得a

SUBBA,4EH

MOV54H,A保存结果于终判值单元低位字节

MOVA,51H高位X、Xe相减,得b

SUBBA,4DH

MOV53H,A保存结果于终判值单元高位字节

CLRC低位Ye、Y相减,得c

MOVA,4CH

SUBBA,50H

MOV20H,C暂存Ye、Y低位相减产生的借位位

ADDA,54H计算d=a+c,d为低位终判值

MOV54H,A保存d于终判值单元低位字节

MOV21H,C暂存d=a+c产生的进位位

MOVA,4BH

MOVC,20H恢复Ye、Y低位相减产生的借位位

SUBBA,4FH高位Ye、Y相减,得e

MOVC,21H恢复d=a+c产生的进位位

ADDCA,53H计算f=b+e,f为高位终判值

MOV53H,A保存f于终判值单元高位字节RP2:ACALLDL0延时子程序

MOVA,49H取F高位字节

JBACC.7,RP6高位=1,F<0,去RP6

ACALLXMM高位=0,F>0,X反转一步

CLRC计算新偏差F=F-2X+1

MOVA,4AH计算g=F-X低位

SUBBA,52H

XCHA,Bg存入B寄存器

MOVA,49H计算h=F-X高位

SUBBA,51H

XCHA,B低位存A,高位存B。BA内容为F-X

CLRC计算i=g-X=F-2X低位

SUBBA,52H

XCHA,BB内容为F-2X低位A内容为F-X高位

SUBBA,51HA内容为F-2X高位

XCHA,BBA内容为F-2X

ADDA,#01H计算F-2X+1

MOV4AH,A4A内容为F-2X+1低位

XCHA,BB内容为F-2X+1低位,A内容为F-2X高位

ADDCA,#00H考虑F-2X+1的进位

MOV49H,A49H的内容为F-2X+1高位

CLRC计算X=X-1

MOVA,52H低位

SUBBA,#01H

MOV52H,A

MOVA,51H高位

SUBBA,#00H

MOV51H,A

RP4:CLRC终判值减1

MOVA,54H

SUBBA,#01H

MOV54H,A

MOVA,53H

SUBBA,#00H

MOV53H,A

ORLA,54H

JNZRP2插补没结束,转至RP2

LJMP0000H

RP6:ACALLYMPY电动机正转

MOVR6,#02H此处“2”,为“F+2Y+1”的“2”

F+2Y+1

RP7:MOVA,4AH

ADDA,50H

MOV4AH,A

MOVA,49H

ADDCA,4FH

MOV49H,A

DJNZR6,RP7

MOVA,4AH

ADDA,#01H

MOV4AH,A

MOVA,49H

ADDCA,#00H

MOVA,50H

ADDA,#01H

MOV50H,A

MOVA,4FH

ADDCA,#00H

MOV4FH,A

AJMPRP4

说明:1)以大地址格式(最低字节地址单元存放最高位数据)存放各种数据;

2)各变量地址分配如下:47H-4EH,存放数据方式同直线,4FH50H-Y,51H52H-X,53H54H-终判值

3)上面仅讨论了第一象限的情况,对于其他象限可以根据上面的“圆弧插补计算公式及进给方向表”按同样的方法类推。

参考文献

郑堤唐可洪机电一体化设计基础机械工业出版社2007

邹青机械制造技术基础课程设计指导教程机械工业出版社 2006

王昆机械设计机械设计基础课程设计高等教育出版社 2006

刘杰赵春雨机电一体化技术基础与产品设计冶金工业出版社 2003

刘鸿文材料力学高等教育出版社2005

机械设计手册编写组*机械设计手册(15册)*机械工业出版社;1998.5

超净工作台确认方案

*********药业有限公司 确认方案 超净工作台 版本颁布日期版本描述002015-9-28原始版本

确认小组主要成员及职责 根据***规定,组织成立超净工作台再确认小组,小组成员及相应分工如下表:

方案会签及审批

目录 一、概述 5 二、验证目的 (5) 三、参考文献 (5) 四、风险分析 (5) 五、验证范围 (6) 本次验证包含超净工作台的运行确认、性能确认。运行确认是在设备运行状态下,检查控制开关、显示、运行的情况、照度、风速、过滤器检漏;性能确认主要对设备净化效果的确认。 (6) 六、培训 (6) 七、验证内容 (7) 八、漏项与偏差处理 (12) 九、再确认计划 (13) 十、确立文件 (13) 十一、附件13 附件1: (14) 培训记录 (14) 附件2: (17) 验证记录 (17)

一、概述 1.超净工作台介绍 超净工作台是造就局部高洁净空气环境的设备,为单人单面、垂直层流式净化效率为100级、由高效过滤器部分、照明部分、紫外消毒部分构成的可移动式框架净化区域。目前公司总共有四台超净工作台,其中生测室两台超净工作台、样品取样间一台于2012年12月购进,实验动物房超净工作台于2009年购进,现按**执行确认程序,完成OQ(运行确认)、PQ(性能确认)再确认项目。 2. 验证条件 本次验证所涉及到的主要检验仪器的校验工作均已完成,操作人员均已经过培训。 二、验证目的 通过验证保证生测室两台、取样间一台、实验动物房一台超净工作台的运行、性能可以满足净化级别及实验要求。 三、参考文献 为了编写本方案,参考了以下法规、指南和公司文件: 四、风险分析 1. 风险评估标准

数控车床工作台二维运动伺服进给系统设计

数控车床工作台二维运动伺服进给系统设计 1 引言 数控机床作为机电一体化的典型产品,在机械制造业中发挥着巨大的作用,很好地解决了现代机械制造中结构复杂、精密、批量小、多变零件的加工问题,且能稳定产品的加工质量,大幅度提高生产效率。 X-Y 数控工作台是许多机电一体化设备的基本部件,如数控车床的纵—横向进刀机构、数控铣床和数控钻床的X-Y 工作台、激光加工设备的工作台、电子元件表面贴装设备等。模块化的X-Y 数控工作台,通常由导轨座、移动滑块、工作、滚珠丝杠螺母副,以及伺服电动机等部件构成。其中伺服电动机做执行元件用来驱动滚珠丝杠,滚珠丝杠螺母带动滑块和工作平台在导轨上运动,完成工作台在X 、Y 方向的直线移动。导轨副、滚珠丝杠螺母副和伺服电动机等均以标准化,由专门厂家生产,设计时只需根据工作载荷选取即可。控制系统根据需要,可以选取用标准的工作控制计算机,也可以设计专用的微机控制系统。 2 设计任务 题目:数控车床工作台二维运动伺服进给系统设计 任务:设计一种供应式数控铣床使用的X-Y 数控工作台,主要参数如下: 1. 立铣刀最大直径的d=15mm ; 2. 立铣刀齿数Z=3; 3. 最大铣削宽度e a =15mm; 4. 最大背吃刀量p a =8mm; 5. 加工材料为碳素钢活有色金属。 6. X 、Y 方向的脉冲当量x y δδ==0.01mm;

7. X 、Z 方向的定位精度均为0.04mm; 8. 重复定位精度为0.02mm; 9. 工作台尺寸 250×250㎜; 10.X 坐标行程 300mm; 11.Y 坐标行程 120mm; 12.工作台空载进给最快移动速度:V xmaxf =V zmaxf =1500mm/min; 13.工作台进给最快移动速度:max max 400mm /min x f z f V V ==; 3 总体方案确定 3.1机械传动部件的选择 3.1.1导轨副的选用 要设计数控车床X-Z 工作台,需要承受的载荷不大,而且脉冲当量小,定位精度不是很高,因此选用直线滑动导轨副,它具有摩擦系数小、不易爬行、传动效率高、结构紧凑、安装预紧方便等优点。 3.1.2丝杠螺母副的选用 伺服电动机的旋转运动需要通过丝杠螺母副转换成直线运动,需要满足0.004mm 冲当量和01.0±mm 的定位精度,滑动丝杠副无能为力,只有选用滚珠丝杆副才能达到要求,滚珠丝杆副的传动精度高、动态响应快、运转平稳、寿命长、效率高、预紧后可消除反向间隙。 3.1.3伺服电动机的选用 任务书规定的脉冲当量尚未达到0.01mm ,定位精度也未达到微米级,空载最快移动速度也只有因此1500mm/min ,故本设计不必采用高档次的伺服电动机,因此可以选用混合式步进电动机。以降低成本,提高性价比。 3.1.4减速装置的选用 为了圆整脉冲当量,放大电动机的输出转矩,降低运动部件折算到电动机转轴上的转动惯量,需要设置减速装置,且应有消间隙机构。因此决定采用无间隙齿轮传动减速箱。 3.1.5检测装置的选用 选用步进电动机作为伺服电动机后,可选开环控制,也可选闭环控制。任务书所

装配工作台是什么及特点

装配工作台是什么及特点 认识装配工作台: 业内人士都知,德国item公司的严谨工艺技术,依诺信是item在中国的公司,它会帮助你实现属于自己的量身定制的工作台,item有范围广泛的标准化的产品组合——快速、灵活、经济并且符合人体工程学。无论是作为一个模块型的生产岛还是独立工作台而集成到生产线,新型 item 工作台系列都将始终提供适当的解决方案,满足您的所有需求!所有工作台的高度都可以调节,如果需要,可以配备电气系统。工作台采用优质冷扎板精工制作而成,坚固的工作桌框架,牢固平稳,可使工作桌承重1000kg;多种工作桌面选择,可配合不工使用的要求;工具吊柜(箱),侧柜(箱)灯架,调节脚杯,外形美观;层板,抽屉质量上乘,承重大,抽屉内可根据需要任意分隔;节约空间,适用性强。基本配置(工作台设计和桌面)单独提供系列化的 80 工作台变型。此外,这些变型可以组合各种垂直型、悬挂型以及全部系列的创新附件。线棒工作台是采用直径28mm的精益管配合种类丰富的连接件,并根据作业需要安装台面板,排插等其它一些应用组装而成的工作台。线棒工作台可独立、可组合、易于调整,可根据作业需要自由设计组装。适用于各种行业的检测,维修及产品组装;让工厂更整洁,生产安排更轻松、物流更流畅。能适应现代生产不断改善的需求,符合人机原理,使现场工作人员操作标准,舒适,对环境的构思和创意迅速的实现,同时它具有轻便,结实等特点,表面洁净耐磨。 item工作台符合车间生产需求,更能适应各种附件的添加,应用。具有以下优越性:

1、标准的材料(item精益管、接头及附件)设计组装专用工位器具及生产系统。 2、组建简单,应用灵活,不受部件外形和工位空间、场地大小的局限; 3、改造简便,可随时随需扩展结构功能。 4、最大程度发挥现场员工的创造性,持续不断地改善现场的item精益生产管理。 5、item材料可重复利用,节约生产成本,支持环保。 6、item精益管表层为覆塑层,不易损伤零部件表面。 7、提高生产效率,提升员工整体素质,潜质激发。 8、item工作桌加装工具柜后,更能合理地使用空间、存放工具及零配件。 9、item工作桌选用合适的桌面可直接在工作桌上加装台钳,适合钳工工作。 10、item工作桌可加装挂板、电器板、灯顶板、棚板等桌上部件,具有多种选择,能够满足各种工位的需求。 装配工作台种类 1、复合型台面

二维精密工作台设计

目录 第一节 《测控仪器课程设计》要求 (1) 第二节 国内外现状 (2) 第三节 方案设计 (5) 第四节 测量控制方法设计 (13) 第五节 未来展望与总结 (18) 参考文献 (20)

第一节 《测控仪器课程设计》要求 一课程设计目的: 测控仪器课程设计是一次比较完整的仪器设计,它是理论联系实际、培养初步设计能力的重要教学环节,完成课程设计的目的有一下几点: (1) 培养学生综合地考虑使用、经济、工艺、安全性等方面的设计要求,确定合理的设计方案。 (2) 测控仪器设计是综合光学,电学,机械学,控制等多门课程的一个系统工程,培养学生从全局出发,体会各个学科融合的一次实战演练。 (3) 培养学生仔细阅读本课程指导书和随时查阅有关教材。 (4) 通过分析比较吸取现有结构中的优点,并在此基础上发挥自己的创造性,而不是简单抄袭或没有根据在臆造; (5) 培养学生制图功底,训练学生通过计算参数,最后完成设计制图的能力,(6) 了解国内外的技术前沿,以及现有企业可以提供的各种封装产品技术参数。 二 课程设计技术要求 课题名称:基于CCD边缘检测的二维测量系统设计 要求:1. 二维精密工作台系统 X轴行程范围10mm,分辨率0.1um,精度要求0.5um; Y轴行程范围10mm,分辨率0.1um,精度要求0.5um; 2. CCD测量系统 边缘识别,精度要求1um; 三 设计说明书要求 1.根据设计任务要求,确定设计方案。 2. 详细讨论系统各部分的实现方法和原理。 3.按照技术指标要求计算相应的机械结构参数,有国家标准的零部件,过计算选取。 4.完成设计说明书一份,仪器工作原理图一张,总装配图一张(0号),零件图5张以上。 5.提交设计报告书。要求打印,并列出参考文献。设计说明书要求5000字。

二维精密数控工作台设计

目录 1.序论 (1) 1.1设计的目的 (1) 1.2设计的意义 (1) 1.3设计的任务 (1) 2.总体方案设计 (2) 2.1二维数控精密工作台的原理 (2) 2.2设计的整体方案 (3) 2.2.1工作台总体结构的确定 (3) 2.2.2传动方案的确定 (3) 2.2.2.1丝杆螺母副的选用 (3) 2.2.2.2导轨副的选用 (4) 2.2.2.3联轴器的选用 (4) 2.2.2.4伺服电动机的选用 (4) 2.3绘制总体方案图 (4) 3.机械系统的设计计算 (5) 3.1滚珠丝杆选择 (5) 3.1.1滚珠丝杆工作长度计算 (5) 3.1.2计算载荷 (6) 3.2.3额定动载荷计算 (7) 3.1.4稳定性校核 (8) 3.1.5滚珠丝杆副的刚度计算 (9) 3.2滚动直线导轨选择 (9) 3.2.1导轨额定寿命计算 (10) 3.2.2导轨工作载荷计算 (11) 3.3联轴器的选择 (11) 3.3.1联轴器传递功率确定 (12) 3.3.2联轴器的选定 (12) 3.4轴承选择 (13) 3.5步进电机的计算与选型 (14) 3.6系统整体性能计算 (15) 3.6.1步进电机轴上总当量负载转动惯量计算 (15) 3.6.2系统刚度计算 (16) 3.6.3系统固有频率计算 (16) 3.6.4系统死区误差计算 (17) 3.6.5由系统刚度变化引起的定位误差计算 (17) 4工作台整体装配图及零件图 (20) 5总结 (20) 6参考文献

1.序论 1.1设计的目的 “精密机械设计基础”课程设计作为实践环节对于整个课程具有非常重要的意义。在这次课程设计中不仅仅是完成一项指定的任务,更重要的是实际走过一个完整的设计过程。学生在课程设计中定位为设计者,对方案进行筛选论证,考虑结构工艺性和选材。整个设计采用AutoCAD和Solidworks完成,从3D建模到2D 图纸。要求学生至少做出一张可用于加工的图纸,图纸的尺寸标注要合理,要有尺寸公差和行为公差,要正确选择材料,要有技术要求。总之,通过本次课程设计使学生知道,设计过程包括哪些步骤,能够投放生产的加工图纸是什么样子的。其目的是: (1)具体应用、巩固加深和扩大课程及有关先修课程的理论知识、生产知识,了解精密机械设计的一般设计方法和步骤,培养学生的实际设计能力,为以后进行毕业设计打下基础。 (2)掌握正确的设计思想,并通过本次课程设计使同学们掌握仪表的设计思想。 1.2设计的意义 精密机械课程设计是一次比较完整的精密机械设计,它是理论联系实际、培养初步设计能力的重要教学环节。对于学生能力的培养具有重大意义。 1.3设计的任务 设计一个数控X-Y工作台,该工作台可用于铣床上坐标的加工和塑料、铝合金零件的二维曲线加工。其实际结构如下图1.3所示:

V3070系列超净工作台操作指南

1目的

PURPOSE 2 参考 REFERENCE 2.1 垂直流洁净工作台用户手册 3 职责 RESPONSIBILITIES 4 程序 PROCEDURE 4.1 介绍 4.1.1 技术参数 4.1.1.1 气流工作方式:气流70%循环,30%外排。 4.1.1.2 工作区域层流风风速:0.4m/s 4.1.1.3 前窗进气风速:>0.5m/s 4.1.1.4 工作区洁净等级:美联邦209E 标准,洁净度10级 4.1.2 控制面板 4.1.2.1 控制面板示意图 4.1.2.2 控制面板说明:1—风扇开关键;2—照明灯开关键;3—紫外1 2 3 4 7 8 9 10 12 11 5 6 13

灯开关键;4—预留开关键;5

—上翻键;6—下翻键;7—风扇状态显示灯;8—照明灯状态 显示灯;9—紫外灯状态显示灯;10—预留开关状态显示灯; 11—过滤器堵塞报警;12—紫外灯报警;13—显示屏。 4.2使用 4.2.1开机 4.2.1.1用无尘毛巾蘸消毒水(不可用含氯的消毒剂)擦拭洁净工作台 工作腔。 4.2.1.2连接好电源,打开电源开关。显示屏显示“VER 01B TELSTAR”。 “VENT/FAN:000000h,U.V.:000000h”。 4.2.2紫外灯计时器设置 4.2.2.1若紫外灯是开启状态,先按 4.2.2.2U.V.ON”。 4.2.2.31min到59min可调。除 另有规定外,时间设置为30min。 4.2.2.4按 4.2.3工作 4.2.3.1按控制面板上风扇开关 风扇状态显示灯亮,显示屏显示“FAN VEL. STD” 风速减小,显示屏显示“ALARM FAN VEL 1/2” 键,风速恢复到初始标准状态,显示屏显示“FAN VEL. STD”。

计算机实时控制二维测控台

计算机实时控制二维测控台 张彦龙,赵美蓉,林玉池,张娅林 (天津大学精密测试技术及仪器国家重点实验室,天津!"""#$) 摘要:介绍用计算机直接控制并实时显示位移量的二维测控工作台,探讨使用*+,-./011编程,利用230455控件实现多线程设计的方法,对实验结果进行了误差分析,具有一定的现实意义。 关键词:二维测控工作台;多线程技术;230455控件;步进电机 中图分类号:67!&)文献标识码:8文章编号:9""!$9:(9(!""’)":$""!"$"! %&’()*)+,)-’.)//0-1’(&!23’41&56,)789’&.20.&:’/6 ;<8=>?.@A/4@B,;<8C2D+AE4@B,FG=?-AHI+,;<8=>?.A/+@ (3’4’&;&6<45).4’).6)+=.&:0>0)-%&4>9.0-1?&:(-)/)164-*@->’.97&-’>,?04-A0-B-0C&.>0’6,?04-A0-!"""#$,,(0-4) D5>’.4:’:7ED,D@J,.5DJI4K4L H4@JE4//+@B JID!M,J.BD.@K K+,N/.O+@B+J,K+,N/.HD5D@J PO H45N-JDE K+EDHJ/O Q8@./B4E+JI5RI+HI+, ED./+SDK+@5-/J+JIED.K+@B R.O PO230455H4@JE4/R+JI*+,-./011+,+@JE4K-HDK Q GJ./,4B+TD,DUNDE+5D@J./ED,-/J,.@K.@./O,D,JID DEA E4E,PDJRDD@JID4EDJ+H./.@K,+5-/.J+TD ED,-/J,,RI+HI I.,5-HI,+B@+L+H.@HD+@ED./+,J+H/+LD Q ;&6E).*>:!M,J.BD;5-/J+JIED.K+@B;230455H4@JE4/;,JDNA,DET454J4E "引言 二维测控台主要由光栅传感器、步进电机、工作台组成(如图9所示),工作台的位移量由光栅传感器检测,经处理后由计算机实时采集。同时,计算机通过串口控制步进电机的转动,从而控制工作台的位移。利用*0编程可以实现软件控制,但是程序要涉及到两个线程,即实时显示数据和控制电机,关于串口编程的87G函数可以实现多线程技术。 图F二维工作台总体图 F工作原理及系统组成 F Q F计算机串口与步进电机驱动器的连接 步进电机由驱动器来控制。实验中,*00管脚需要的电压由电源提供,其余管脚电压均由计算机串口来提供(如图!所示)。串口的6VM管脚产生脉冲,M6W管脚通过正负电平的切换控制方向,W63管脚电压经过转换电路来提供C76管脚所需的1#*电压。计算机一般有!个MX%串口,串口9负责接受反馈的位移数据和控制!方向的步进电机,串口!负责控制"方向的步进电机。 F Q$通过串口产生脉冲和电压的原理 串行口发送数据,如果发送逻辑",则6VM管脚输出大约$9"*电压,如果发送逻辑9,则6VM管脚输出19"*电压。在此过程中,串行口先发送起始位(逻辑")进行同步,接着按规定的波特率(#)从低位到高位依次发送通讯数据的各二进制位, 最后发送停止位(逻辑9)。表示每个二进制位的逻辑电平在6VM端的保持时间为9Y#,Q如果按:位数据位、9位停止位、无奇偶校验方式发送数据,所发送数据的二进制位是"、9交替的。例如:数据取"9"9"9"9(即9’进制的9’Z##),每发送9个字节,在6VM端发出#个脉冲,周期$[!%#,即频率&[#%!(如图)所示)。改变发送数据的各二进制位,便可在6VM端得到不同的波形。图)所示为产生9\#个脉冲时应发出的数据及对应的波形。 图$串口与步进电机驱动器的连接图 图!产生F G H个脉冲所发数据及对应波形 $软件结构 $Q F编程过程 程序中需要使用到!个串口(H459和H45!),通过H459接收来自光栅传感器的数据,通过H459和H45!发送数据,产生脉冲和电压来控制!、"方向步进电机。C@04559()函数[9]为串 !""’年第:期 仪表技术与传感器 G@,JE-5D@J6DHI@+]-D.@K3D@,4E !""’ =4^:万方数据 收稿日期:!""#$"%$!&收修改稿日期:!""’$"($!)

机械毕业设计626二维步进单片机控制工作台机械系统设计

摘要 本系统采用一级齿轮减速,带动丝杠传动,通过螺母的直线移动带动工作台运动。根据脉冲当量、步矩角、丝杠导程来确定齿轮的传动比,根据负载转矩的大小来校核丝杠传动的强度。单片机控制二维工作台是众多控制机械传动方法的一种,它利用单片机发出指令控制步进电机的转角和转速,进而控制X-Y工作台两方向的移动,实现画线,移动物体等功能,常用于试验教学。 单片机控制二维工作台主要由三部分组成:工作台及传动支撑部分,减速装置,控制部分及电机组成。 单片机控制的X-Y工作台系统可以设计为开环,半闭环和闭环伺服系统三种。本设计采用开环伺服系统,通过单片机控制步进电动机的驱动,经传动机构动带动工作台的运动。系统没有检测装置。机械结构设计首先根据工作台的最大载荷,选取导轨副,设计工作台,然后进行结构设计,受力分析,转矩计算,画出工作台的装配草图,再选择步进电动机的型号,进而设计选择滚珠丝杠,最后设计出X-Y工作台,画出其装配图。 关键词工作台;步进电机;脉冲当量;步距角

Abstract SCM control of the XY table system can be designed for the open-loop, semi-closed-loop system and closed-loop servo three. I design is open-loop servo systems using the stepper motor driven by the stepper motor control microcontroller-driven, driven by the transmission mechanism dynamic table of the campaign. System is not detecting device. Mechanical structural design of the first table under the maximum load, select the rails of the design table, and then the structural design, mechanical analysis, torque, the assembly table to draw the draft, then select the type stepper motor, thereby Design choices ball screw, the final design XY table, draw their assembly. The system uses a gear to reduce speed transmission driven screw, nut straight through mobile workstation driven campaign. According to pulse equivalent, step moment Kok, screw lead to determine the gear transmission ratio, according to the size of load torque than the strength of the screw drive. SCM control of two-dimensional table of the many methods of control of a mechanical transmission, it issued a directive by SCM stepper motor control and the speed of rotation, thereby control the direction of the two XY table movement, and drawing a line, moving objects , And other functions, commonly used in the trial of teaching. SCM control of two-dimensional table mainly consists of three parts: transmission and support of the table, deceleration devices, motor control parts and components. Keywords table stepper motor control microcontroller-driven pulse equivalent step moment kok

超净工作台使用操作规范

超净工作台操作规程指导 1.目的 建立超净工作台的使用、操作保养操作程序,使操作过程标准化,以保证对环境洁净度的要求,保证实验结果的准确性。 2.原理 超净工作台是一种局部层流装置,它能在局部造成高洁净度的环境。由三个最基本部分组成:高效空气过滤器、风机、箱体。 原理是通过风机将空气吸入,经由静压箱通过高效过滤器过滤,将过滤后的洁净空气以垂直或水平气流的状态送出,使操作区域持续在洁净空气的控制下达到百级洁净度,保证生产对环境洁净度的要求。 3.操作步骤

(1)准备工作 1、检查设备清洁合格并在有效期限内,且未被再次污染,检查电源是否正常。 2、检查各开关是否正常运行,打开旋开风机开关,使风机开始正常运转,这时应检查高效过滤器出风面是否有风送出。 3、检查照明及紫外设备能否正常运行,如不能正常运行则通知设备人员检修,工作前必须对工作台周围环境及空气进行超净处理,认真进行清洁工作。 4、净化工作区内严禁存放不必要的物品,以保持洁净气流流动不受干扰。操作区内尽量避免明显扰乱气流流型的动作。 5、对新安装或长期未使用的工作台,使用前先经过清洁液浸泡的纱布擦拭台面,然后用 消毒剂擦拭消毒,可打开风机吹干台面。 (3)开机使用 1、接通电源,先将超净工作台两面的玻璃推拉门推至最下方,提前50分钟开机,处理净化工作区内工作台表面积累的微尘, 2、正常作业时,启动“照明”键,照明灯亮,并根据所需风速调节控制面板上“风速” 键,进行风速调节,操作时必须关闭紫外灯。 (4)关机 1、工作完毕后关闭风机,及时清理所有无关物品,用洁净抹布清洁至超净工作台台面无 杂物,用清洁剂及消毒剂擦拭消毒待台面吹干后,关闭“风速”、“照明”、键开关,并将超净台两面的玻璃推拉门推至最下方,切断电源防尘窗放下。 4.注意事项 (1)应安放于卫生条件较好的地方,便于清洁,门窗能够密封以避免外界的污染空气对室内的影响。

(完整版)2激光打标设备工作台工作原理讲解

激光打标设备工作台工作原理 教学目标: 1、了解升降工作台工作原理 2、了解二维工作台工作原理 3、了解三维工作台原理 4、了解旋转工作台原理 5.2.1 升降工作台工作原理 工作原理: 激光打标机的工作台升降,由手柄与支撑杆的螺旋传动转换成直线运动。即由手柄与支撑杆之间的螺旋传动转换成工作台的升降。通过旋转工作台右下角一个手柄,调节工作台高度。为后续调光距做好准备。 5.2.2 二维工作台工作原理(十字滑台)

二维工作台工作原理: 由两组直线滑台按照X轴方向和Y轴方向组合而成的组合滑台,通常也称为坐标轴滑台、XY轴滑台。分别由步进电动机控制,可以实现X、Y两个方向的直线运动,通过两个方向的合成,可以实现任意平面轨迹运动。 5.2.3 三维工作台 工作原理: 三维精密移动工作台主要由支撑装置、微位移驱动读数装置(底座、底板)、承重及微位移机构(三维方向的滑板、导轨)、连接装置(直角固定块等)几部分组成。采用螺旋微动装置驱动,分划筒读数装置示数,以及滚动摩擦导轨进行导移。

采用螺旋微位移驱动读数装置,遵循测量链最短原则,尽量使测量环节最少,从而减少误差、提高整体机构的精度。 5.2.4 旋转工作台 工作原理: 旋转工作台的运动由交流伺服电机驱动圆柱齿轮传动,带动涡轮涡杆系统,使工作台旋转。当回转工作台接到系统的指令后,首先松开圆周运动部分的涡轮夹紧装置,松开涡轮,然后启动交流伺服电机,按指令确定工作台的回转方向,回转速度及回转角度大小等参数。

小结: 掌握一维工作台、二维工作台、三维工作台、旋转工作台工作原理,为继续学习激光成套设备及维修内容打好基础。 练习: 1、下面不属于三维工作台组成部分的是() A、支撑装置 B、微位移驱动读数装置 C、承重及微位移机构 D、同步带 2、下面不属于二维工作台组成部分的是() A、丝杆 B、同步带 C、直线滑台的结构 D、连接装置 3、下面哪种工作台长期使用会使工作台扭曲() A、升降工作台 B、二维工作台 C、三维工作台 D、旋转工作台

超净工作台操作规程

目标:通过规范作业程序,使设备整洁,各相关元件无锈蚀,状态完好。 操 操作人:通过培训与资格认证的员工。 操作规范: 1.使用前30-60分钟用75%酒精进行表面消毒,将总开关开启,打开“杀 菌”开关,用紫外线灭菌灯照射杀菌消毒; 2.使用前10分钟将风机启动,即打开“风机”键,调整风量; 3.台面用干净纱布或棉布抹干净,工作时关闭杀菌灯,否则会对人体有伤 害,如需照明,开启“照明”键开关,日光灯亮照明; 4.操作者应穿着洁净工作服、工作鞋,戴好口罩、帽子,以保证工作区洁 净卫生; 5.操作区为层流区,所以工作的位置不应妨碍气流的正常流动,工作人员 应尽量避免引起扰乱气流的动作; 6.工作完毕关闭所有开关,拔下电源插头,切断电源。如工作中发现问题, 立即上报检修。 禁止 工作时打开杀菌灯 搬运 时必须十分小心,防止碰击,并将注意通风机底座托起,以免损伤 清 清洁频率: 每次操作结束后。 清洁工具:抹布 清洁方法: 1.关闭设备电源开关,用一只手将透明窗掀起,用酒精喷于操作台内 壁,后用干净抹布将台面及四壁(包括灯管)抹干净,轻轻放下透明窗; 2. 用消毒、清洁的湿抹布擦除无菌操作台外部墙壁的灰层; 3.遇到故障修理完毕后,要清扫污染,启动风机进行漏隙和气流检查, 当无故障时可投入使用 保养机器时,首先必须将机器电源切断。 本设备任何部位都不得用水冲洗; 安 安检方法:(设备使用前、设备使用后) 超净工作台线路:每周检查一次电源线表面是否有破损,固定是否牢靠、接线是否松动,是否有漏电现象。 开关动作是否正常。 设备启动或运转时,听到异常声音或不能正常工作时就要及时停机,报主管领导及维修人员。 操作安全: 不要用湿手去触摸电器开关按钮。 整 摆放方法: 1.设备水平放置,不得倾斜。安装在卫生条件较好的室内,严禁安装在产 生高速尘粒的工作区域内 2.远离有震动及噪音大的地方 3.严禁安装在易受外界气流影响的地方

超净工作台操作规程、保养规程、工作原理

超净工作台是一种提供局部高洁净度工作环境的通用性较强的净化设备。提供可靠检验操作环境,从而保障检验结果可靠性。洁净工作台采用了可变风量的风机系统,通过调节风机的工况,能使洁净工作区内的平均风速保持在额定的范围内,有效地延长了工作台主要部件高效过滤器的使用寿命。超净工作台安装在微生物检验室的两个菌检查室内,设备为双人单面A级净化洁净工作台,气体流型为垂直单项流型。对于超净工作台,可能了解的人并不是太多,下面贤集网小编来与大家分享一下超净工作台操作规程、保养规程、工作原理、结构特点、分类、安装方法、档位介绍、常见故障及维修方法、选购技巧。 超净工作台操作规程 一、超净工作台操作使用前的准备工作 1、开启超净工作台风机,净化台内环境,打开工作灯达到工作照度。 2、检查超净工台中准备的各种灭菌饲养和实验物品是否齐全,若需更换笼盒;检查灭菌笼盒准备情况,并用不锈钢推车移至超净台移门边。 3、检查喷雾器喷洒效果及超净台内外擦抹用的药液是否已配置好。 4、打开房间内排风系统,排除打开笼盒时逸出的有味气体。 5、检查IVC机组各种表头指针及目视各笼盒内的动物情况,估测IVC 运行情况。 6、记录影响实验动物繁殖、生长、发育的主要环境参数,如温度、相对湿度、日温差、笼盒内外压差等。 二、超净工作台操作使用程序及规范 1、人员带好一次性口罩、帽子及医用乳胶手套。 2、用双手轻轻抬起IVC笼盒外端,沿笼架搁挡向外移出笼盒,放在超净工作台旁的不锈钢小推车上。 3、用药液喷雾器充分喷洒双手手套外表及IVC笼盒的外面,消毒灭菌并沾粘住表面的尘埃,防止进入超净台时被层流气体吹扬。也可用带

手套的双手浸入药液容器中,捞起并拧干药液毛巾,擦干手套外液滴,同时擦一下笼盒的外表。 4、打开超净工作台移门,把笼盒移入超净工作台。 5、适当拉下超净工作台移门,打开IVC笼盒盖底之间的紧固扣并打开笼盖,侧卧放在一边。 超净工作台保养规程 1、应安放于卫生条件较好的地方,便于清洁,门窗能够密封以避免外界的污染空气对室内的影响。 2、安放位置应阔别有震动及噪音大的地方。 3、严禁安放在产生大尘粒及气流大的地方,以保证操纵区空气的正常活动。 4、接通超净工作台的电源,旋开风机开关,使风机开始正常运转,这时应检查高效过滤器出风面是否有风送出。 5、检查照明及紫外设备能否正常运行,如不能正常运行则通知工程部检验。 6、工作前必须对工作台四周环境及空气进行超净处理,认真进行清洁工作,并采用紫外线灭菌法进行灭菌处理。 7、净化工作区内严禁存放不必要的物品,以保持洁净气流活动不受干扰。 8、使用工作台时,先经过清洁液浸泡的纱布擦拭台面,然后用消毒剂擦拭消毒。 9、接通电源,提前50分钟打开紫外灯照射消毒,处理净化工作区内工作台表面积累的微生物,30分钟后,封闭紫外灯,开启送风机。10、工作台面上,不要存放不必要的物品,以保持工作区内的洁净气流不受干扰。 11、操纵结束后,清理工作台面,收集各废弃物,封闭风机及照明开关,用清洁剂及消毒剂擦拭消毒。 12、最后开启工作台紫外灯,照射消毒30分钟后,封闭紫外灯,切断

(完整版)2激光打标设备工作台工作原理讲解

激光打标设备工作台工作原理 教学目标: 1、了解升降工作台工作原理 2、了解二维工作台工作原理 3、了解三维工作台原理 4、了解旋转工作台原理 5.2.1升降工作台工作原理 工作原理: 激光打标机的工作台升降,由手柄与支撑杆的螺旋传动转换成直线运动。即由手柄与 支撑杆之间的螺旋传动转换成工作台的升降。通过旋转工作台右下角一个手柄,调节工作台高度。为后续调光距做好准备。 5.2.2二维工作台工作原理(十字滑台)

二维工作台工作原理: 由两组直线滑台按照X轴方向和Y轴方向组合而成的组合滑台,通常也称为坐标轴滑台、 XY轴滑台。分别由步进电动机控制,可以实现X、Y两个方向的直线运动,通过两个方向的 合成,可以实现任意平面轨迹运动。 工作原理: 三维精密移动工作台主要由支撑装置、微位移驱动读数装置(底座、底板)、承重及微位移机构(三维方向的滑板、导轨)、连接装置(直角固定块等)几部分组成。采用螺 旋微动装置驱动,分划筒读数装置示数,以及滚动摩擦导轨进行导移。

采用螺旋微位移驱动读数装置,遵循测量链最短原则,尽量使测量环节最少,从而 减少误差、提高整体机构的精度。 524旋转工作台 工作原理: 旋转工作台的运动由交流伺服电机驱动圆柱齿轮传动,带动涡轮涡杆系统,使工作台旋转。当回转工作台接到系统的指令后,首先松开圆周运动部分的涡轮夹紧装置,松开涡轮, 然后启动交流伺服电机,按指令确定工作台的回转方向,回转速度及回转角度大小等参数。

小结: 掌握一维工作台、二维工作台、三维工作台、旋转工作台工作原理,为继续学习激光成套设备及维修内容打好基础。 练习: 1、下面不属于三维工作台组成部分的是() A、支撑装置 B、微位移驱动读数装置 C承重及微位移机构 D、同步带 2、下面不属于二维工作台组成部分的是() A、丝杆 B、同步带 C直线滑台的结构D、连接装置 3、下面哪种工作台长期使用会使工作台扭曲() A、升降工作台 B、二维工作台 C三维工作台D、旋转工作台

超净工作台使用作业指导书

超净工作台使用作业指导书 一、目的:规范超净工作台的使用,保证检验结果的准确性。 二、适用范围:适用于我司无菌室中超净工作台的日常使用及维护。 三、职责:微检员负责该作业指导书的执行 微生物组长负责监督、指导。 四、操作程序: 1.开启“电源”按钮 2.按杀菌灯按钮,开启紫外杀菌灯,杀菌半小时。 3.半小时后按“杀菌灯”按钮,关闭杀菌灯 4.将移动玻璃上推至需要位臵,按“风机”按钮,根据使用需要选择“快速”,“慢速”。 5.使用完毕后,用100PPM消毒水擦拭工作台面,并关闭风机,拉下移动玻璃。 6.打开杀菌灯,灭菌30分钟 五、维护保养程序: 9.每3个月清洗一次初效过滤器 10.每18个月更换一次空气过滤器。 六、一般故障及排除方法:

旋转蒸发器使用作业指导书 一、目的:规范旋转蒸发器使用,保证检验结果的准确性。 二、适用范围:适用于我司旋转蒸发器的日常使用及维护。 三、职责:药残前处理检验员负责该作业指导书的执行 药残组组长负责监督指导。 四、操作程序: 1.打开电源按钮,接通电源,根据使用需要,调整控制面板上的水浴温度:按“AT”键,看“SV”显示屏显示温度,再通过调节上下按键,设定至所需的温度,再按一下“AT”键返回。“PV ”显示屏显示目前水浴温度。 2.按升降键(▲,▽),将机头自动上升到需要高度。 3.接装有样品的旋转梨型瓶接到螺纹玻璃接头,于接口处装上塑料卡套。接通冷凝管的进出水,配循环水真空泵的,直接打开真空泵开关抽真空。同时关闭加料管阀门。 4.按升降键(▲,▽),将机头自动下降到需要高度。使梨形瓶最大面积的浸入液面,然后转动调速钮,主机旋转。 5.待样品浓缩干后,关闭真空泵,打开加料阀门,使其内部处于常压状态,按升降键(▲,▽)将机头自动上升到需要高度,取下梨形瓶接口处的卡套,取出梨形瓶。 6.完成样品处理后,电源、加热开头均关闭(O),拨下电源插头。 五、维护保养程序: 1.玻璃件:有严重污垢时,可用稀硫酸清洗。 .2四氟接管:一般情况不用拆洗,如有严重污垢可拆洗。 3.水槽锅内清水应经常调换、清洗、 六、故障分析与排除

二维步进单片机控制工作台控制系统设计

摘要 如今,由于工作台操作简单,精度高,能够满足一般生产需求。正因为如此,所以它广泛应。 本文主要研究的是两维步进单片机控制工作台的控制部分。主要的任务就是用单片机实现两个步进电机的正反转和速度的控制。本控制系统可以由键盘输入运行的步数,由LED 管显示,信号经单片机转换,采用软件对信号进行环形分配,利用光电隔离器进行光电隔离,经功率放大器进行信号的放大,用放大的信号来驱动步进电机的运行。由各个功能键控制系统的运行,按启动键后,步进电机按照输入的步数进行走步;如在运行期间按停止键,则步进电机停止运行。工作台的两头都有行程开关,如果超出了极限位置,行程开关闭合,步进电机停止转动,并且蜂鸣器报警。 关键词:工作台;步进电机;单片机

Abstract Nowadays, The workbench is easy to operate, the precision is high, and it can meet the generally production demand . Just because of this,so it is widely used. Main research of this paper is that the part of control of the two-dimension stepping single-chip microcomputer control workbench. The main task is to realize two stepping motor’s rotating positive and negatively and control of pace with single-chip microcomputer. The running steps are input by keyboard in this control system, displayed by the LED tube. The signal is transformed by single-chip microcomputer . The signal Loop allotter is achieved by software. The photoelectricity seclusion is achieved by Electro-optical disconnector. The signal is enlarged by power Amplifier. Then the signal can run the stepping motor. The system’s run is controlled by functional keys. Stepping motor will run to the given steps if the “start”key is pressed. Meanwhile, stepping motor will stop if the “stop”key is pressed. There are limit switches on the two heads of the workbench, if the workbench go beyond the terminal position, the limit switch is off, the stepping motor will be stop at once, and the buzzer scream. Keywords workbench stepping motor single-chip microcomputer

超净工作台标准操作规程

标准操作规程

1.目的 为超净工作台的使用,维修与保养建立标准操作规程。 2.定义/缩略语 3.职责 SW-CJ系列洁净工作台。 4.设备及材料 5.步骤 操作面板的设置 操作面板上设有:风机开关(带灯),照明开关(带灯),照明/杀菌开关(带灯),LED风速档位显示 重复按动风机开关可循环控制风机在以下几种状态运行:按风机开关(风机进入“标准速”状态运行屏幕显示002)→按风机开关(风机进入“高速”状态运行屏幕显示003)→按风机开关(风机进入“低速‘状态运行屏幕显示001)→风机停转(待机状态) 重复按动照明开关可控制荧光灯开启与关闭 重复按动照明/杀菌开关可控制荧光灯与紫外灯的开启与关闭 5.2操作流程:本产品出厂检测室,已将风速设置为标准运行状态。 5.2.1 作业前准备 5.2.1.1 首先检查电源插头是否可靠地插入插座中。然后打开位于右下侧的“总电源开关(绿 色)(置于“I”位)”。再按动“风机开关”可启动风机自动进入“标准运行状态(中速)”, 此时对应的LED显示,再连续按动“照明/杀菌开关”打开紫外灯。 5.2.1.2 为实现工作区域自净,请保持设备在此预备状态运行20分钟。在开始正式作业前 关闭紫外灯。应注意经常或定期用适当的消毒剂将紫外灯表面和工作区内表面进行消毒、插干 净,以保证其灭菌效果。 5.2.2 正式作业:正式作业时,按动“照明开关或照明/杀菌开关”开启荧光灯。保持风机在“标 准(中速)”状态下运行。 用户如遇特殊要求需调节工作区风速时,重复按动“风机开关”,控制风机切换到高速或低速运行。 5.2.3 结束作业:作业结束时,请保持风机运行十分钟,按动“风机开关”停止风机运行;再按 动“照明开关或照明/杀菌开关”关闭荧光灯,并关闭总电源开关(置于“O”位)。 5.3 操作注意事项: 5.3.1 新安装的或长期末使用的工作台,、建议使用前用超净真空吸尘器或不产生纤维脱落的物品 认真进行清洁工作。

超净工作台标准操作规程

目的:本程序《超净工作台使用说明书》规定了超净工作台操作程序。 范围:SW-CJ洁净工作台 职责:质量管理部、QC 内容: 1操作 1.1操作面板的设置 操作面板上设有:风机开关(带灯)照明开关(带灯),照明/杀菌开关(带灯),LED风速档位显示。 重复按动风机开关可循环控制风记载以下几种状态运行: __按风机开关(风机进入“标准速”状态运行屏幕显示002) —按风机开关(风机进入“高速”状态运行屏幕显示003) —按风机开关(风机进入“低速”状态运行屏幕显示001) —风机停转(待机状态) 重复按动照明开关可控制荧光灯与紫外灯的开启与关闭 本产品出厂检测时,已将风速设置为标准运行状态。 1.2作业前准备 1.2.1首先检查电源插头是否可靠地插入插座中。然后打开位于右下侧的“总电源开关(绿色)(置于“1”)。按动“风机开关”可启动风机自动进入“标准运行状态(中速)”此时对应的LED显示,再连续按动“照明/杀菌开关”打开紫外灯。 1.2.2为实现工作区域自净,请保持设备在此预备状态下运行20分钟。在开始正式作业前关闭紫外灯,应注意经常或定期用适当的消毒剂将紫外灯表面和工作内表面进行消毒、插干净,以保证其灭菌效果。 1.3正式作业:正式作业时,按动“照明开关或照明/杀菌开关”开启荧光灯。保持风机在“标准(中速)”状态下运行。用户如需特殊要求需调节工作区风速时,

重复按动“风机开关”,控制风机切换到高速或低速运行。 1.4结束作业:作业结束时,请保持风机运行十分钟,按动“风机开关”停止风机运行;再按动“照明开关或照明/杀菌开关”关闭荧光灯,并关闭总电源开关(置于“○”位)。 2操作注意事项: 2.1新安装的或长期未使用的工作台,建议使用前用洁净真空吸尘器或不产生纤维脱落的物品认真进行清洁工作。 2.2带移门的工作台操作时,移门开启高度虽无明确规定,一般不宜开启过高(拉至顶端)或关闭过低(落至台面),以免影响风速和洁净度。 2.3工作台面上禁止存放无关的物品,以保持工作区的洁净气流不受干扰。 2.4禁止在工作台面上记录书写,工作时应尽量避免明显扰动气流的动作。 2.5禁止在预过滤器进风口部位放置物品,以免挡住进风口造成进风量减少,降低净化能力。 2.6本产品在受到外界电磁干扰或其他干扰时,可能会有影响。请远离此类干扰源或采取其他必要措施。 3维修与保养 3.1根据环境洁净程度,定期将预过滤器中粗效滤料拆下清洗,一般间隔时间为3到6个月(清洗2-3次后,即应建议定期(进行粗效滤料更换)。 3.2建议定期(一般每月一次)用热球式电风速计测量工作区风速,如发现不符合技术参数要求,则应调节风速为高速档。 3.3当风速已调至高速档时,工作区风速仍不到0.3m/s,则必须更换高效过虑器。更换高效过滤器后,应用尘埃粒子计数器检查四周边密封是否良好,若有泄漏需采取封堵措施。 3.4更换高效过滤器及预过滤器时均应停机进行。 3.5更换高效过滤器时需注意的事项 3.5.1更换新的高效过滤器时应特别注意其拆箱、搬运及安装取用的过程的应保护滤纸完整无损,禁止用手触及及滤纸造成破损。 3.5.2安装前,将新的高效过滤器对着亮处,一肉眼查看高效过滤器是否因运输等原因而出现漏洞。如有漏洞则不能使用。